DPMO与IPC

树脂塞孔的ipc判定标准

树脂塞孔是指在制造过程中,树脂制品表面或内部出现的小孔或气泡现象。

这种缺陷会严重影响产品的外观和性能,因此对于树脂塞孔的IPC(In-Process Check)判定标准非常重要。

下面将详细介绍树脂塞孔的IPC判定标准。

一、树脂塞孔的定义树脂塞孔是指树脂制品表面或内部形成的空洞,主要由于树脂中存在的气体未能完全排出或溶解于树脂中导致。

树脂塞孔可分为微小孔隙和大孔隙两种类型。

二、IPC判定标准的依据1. 树脂塞孔的尺寸:IPC判定标准应包括树脂塞孔的最大允许尺寸。

通常情况下,根据产品的使用要求和审美要求,树脂制品上允许的最大孔隙尺寸将有所不同。

2. 树脂塞孔的数量:IPC判定标准还应明确规定树脂塞孔的数量限制。

这可以根据产品的具体要求和使用环境来确定,以确保产品的可靠性和质量。

3. 树脂塞孔的位置:IPC判定标准还应明确规定树脂塞孔的位置限制。

树脂塞孔通常不应出现在产品的关键部位,以免影响产品的结构强度和功能。

4. 树脂塞孔的分布:IPC判定标准应考虑树脂塞孔在产品表面或内部的分布情况。

如果树脂塞孔分布过于密集或不均匀,将会影响产品的美观度和性能。

三、IPC判定标准的制定1. 依据产品要求:IPC判定标准应根据具体产品的要求来制定。

例如,对于外观要求较高的产品,树脂塞孔的允许尺寸和数量应更为严格。

2. 结合生产工艺:IPC判定标准还应结合产品的生产工艺来制定。

例如,对于采用注塑成型工艺的产品,树脂塞孔的允许尺寸和数量应根据注塑设备的性能和工艺参数进行评估。

3. 参考相关标准:制定IPC判定标准时,还可以参考相关的行业标准和规范。

例如,国家质量监督检验检疫总局发布的《塑料制品外观质量基本要求》中对树脂塞孔的限制有详细规定,可以作为参考依据。

四、IPC判定标准的执行1. 检测方法:IPC判定标准应明确指定用于检测树脂塞孔的方法和设备。

常见的检测方法包括目视检查、显微镜观察和X射线检测等。

2. 检测频率:IPC判定标准应明确规定树脂塞孔的检测频率。

DPMO DPPM介绍

DPMODPMO(Defects Per Million Opportunities,每百万次采样数的缺陷率)PPM: Parts per million -百万分之几,即每百万个产品中的不合格品数Dppm: Defective parts per million -百万分之不良率DPU: Defect Per Unit) -单位缺陷数DPO: Defect Per Opportunity -单位机会缺陷数DPM: Defect Per Million -是每百万的缺陷数DPMO: Defect Per Million Opportunity -百万缺陷机会缺陷数什么是DPMODPMO(即:每百万次采样数的缺陷率)是指100万个机会里面,出现缺陷的机会是多少。

这里有一个计算公式,即DPMO=(总的缺陷数/机会)×一百万分之一百万。

DPMO的概念由IPC-7912 Calculation of DPMO and Manufacturing Indices for Printed Board Assemblies 提出。

它包括元件的DPMO,贴装的DPMO和端子的DPMO,这3个数据相乘,可得到总的制造指标(OMI,Overall Manufacturing Index)。

很多宣称达到6SIGMA水平的公司就是应用了DPMO的概念。

所谓的缺陷:是指产品、或服务、或过程的输出没有达到顾客要求或超出规格规定。

所谓的缺陷机会数:是指产品、或服务、或过程的输出可能出现缺陷之处的数量,如:一块线路板有200个焊点就有200个出现焊接缺陷机会;一张申请表有15个栏目就有15个出现填表缺陷的机会。

[编辑]DPMO的计算如果我们统计了过程输出的缺陷数和缺陷机会数,我们就可以计算:机会缺陷率DPO(Defects Per Opportunity),即每次机会中出现缺陷的比率表示了每个样本量中缺陷数占全部机会数的比例。

dpmo

DPMO出自MBA智库百科(/)DPMO(即:每百万次采样数的缺陷率,Defects Million Opportunity)目录[隐藏]• 1 什么是DPMO• 2 DPMO的计算• 3 DPMO与六西格玛的关系• 4 DPMO作为质量基准的局限性[编辑]什么是DPMODPMO(即:每百万次采样数的缺陷率)是指100万个机会里面,出现缺陷的机会是多少。

这里有一个计算公式,即DPMO=(总的缺陷数/机会)×一百万分之一百万。

DPMO的概念由IPC-7912 Calculation of DPMO and Manufacturing Indices for Printed Board Assemblies 提出。

它包括元件的DPMO,贴装的DPMO和端子的DPMO,这3个数据相乘,可得到总的制造指标(OMI,Overall Manufacturing Index)。

很多宣称达到6SIGMA水平的公司就是应用了DPMO的概念。

所谓的缺陷:是指产品、或服务、或过程的输出没有达到顾客要求或超出规格规定。

所谓的缺陷机会数:是指产品、或服务、或过程的输出可能出现缺陷之处的数量,如:一块线路板有200个焊点就有200个出现焊接缺陷机会;一张申请表有15个栏目就有15个出现填表缺陷的机会。

[编辑]DPMO的计算如果我们统计了过程输出的缺陷数和缺陷机会数,我们就可以计算:机会缺陷率DPO(Defects Per Opportunity),即每次机会中出现缺陷的比率表示了每个样本量中缺陷数占全部机会数的比例。

由式1计算:缺陷数DPO=----------------- (式1)产品数×机会数例1 假定这100块电路板中,每一个电路板都含有100个缺陷机会,若在制造这100个电路板时共发现21个缺陷。

则百万机会缺陷数DPMO(Defects Per Million Opportunity),DPO常以百万机会的缺陷数表示,即DPMO=DPO×106,或由式5-6-4计算:总的缺陷数×106DPMO=-------------------产品数×机会数本例中,0.0021的DPO即为2100的DPMO。

dpmo方法 质量

DPMO:成就世界级工艺品质的工具如果使用适当的话,DPMO是一个比第一次通过率更有效的品质测量工具。

一段时间以来,测量和比较装配过程的品质已经是一个难以捉摸的努力。

百万机会缺陷数(DPMO, defects per million opportunities)是顶级的装配工厂所采用的度量标准。

它也是允许计算过程中每一步品质成绩的方法的基础,从丝网印刷到波峰焊接和手工插件。

这个信息需要用来确认哪些过程步骤和电路板设计要素需要改进。

DPMO数据有助于印刷电路装配(PCA)“原始”合格率的计算,即,没有在线补焊发生时所达到的合格率。

传统的第一次通过合格率(First-pass Yield)第一次通过合格率(FPY, first-pass yield)已经是评估装配质量的传统准绳。

FPY受到三种主要的因素干扰:1.原始合格率越差,越可能误导将来的改进。

50~90%的FPY可能意味着原始性能非常差,“不错的”90%的成绩不应该得到称赞。

2.它不提供一个有效的不同产品或竞争对手之间的有效比较,因为它在电路板设计复杂性的影响方面作因素的分解。

3.它忽视在线检查和补焊,这些都提高FPY数值和增加成本。

DPMO方法计算所有出现在装配过程中的缺陷,并以手工和自动检查与测试来确认。

通过计数所有缺陷,使得计算相当于FPY的原始合格率成为可能,假设在测试之前没有补焊。

原始合格率不是确定基准目的的一个完全满意的标准,因为它本质上随着电路板设计的复杂性而变化,但至少它比FPY更真实地代表过程品质。

定义DPMO早在九十年代初开始的DPMO测量方法,没有标准的计算方法,因此结果是不可移动的,不允许不同产品或设施之间的性能比较。

例如,DPMO可能唯一的只与在线测试找出的缺陷有联系,忽略那些在装配过程中作为补焊一部分所改正的,以及那些在功能或系统测试所确认的。

还有,OFD的总数可能基于元件、引脚或两者一起的数量。

当把焊接点列入方程因素时,一些设施包括了通路孔,而其它则只包括引脚或端子的数量。

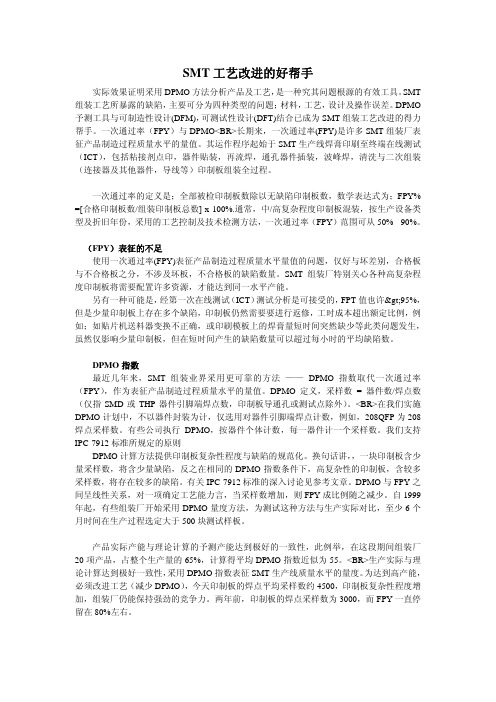

SMT工艺改进的好帮手

SMT工艺改进的好帮手实际效果证明采用DPMO方法分析产品及工艺,是一种究其问题根源的有效工具。

SMT 组装工艺所暴露的缺陷,主要可分为四种类型的问题;材料,工艺,设计及操作误差。

DPMO 予测工具与可制造性设计(DFM),可测试性设计(DFT)结合已成为SMT组装工艺改进的得力帮手。

一次通过率(FPY)与DPMO<BR>长期来,一次通过率(FPY)是许多SMT组装厂表征产品制造过程质量水平的量值。

其运作程序起始于SMT生产线焊膏印刷至终端在线测试(ICT),包括粘接剂点印,器件贴装,再流焊,通孔器件插装,波峰焊,清洗与二次组装(连接器及其他器件,导线等)印制板组装全过程。

一次通过率的定义是;全部被检印制板数除以无缺陷印制板数,数学表达式为;FPY% =[合格印制板数/组装印制板总数] x 100%.通常,中/高复杂程度印制板混装,按生产设备类型及折旧年份,采用的工艺控制及技术检测方法,一次通过率(FPY)范围可从50% - 90%。

(FPY)表征的不足使用一次通过率(FPY)表征产品制造过程质量水平量值的问题,仅好与坏差别,合格板与不合格板之分,不涉及坏板,不合格板的缺陷数量。

SMT组装厂特别关心各种高复杂程度印制板将需要配置许多资源,才能达到同一水平产能。

另有一种可能是,经第一次在线测试(ICT)测试分析是可接受的,FPT值也许>95%,但是少量印制板上存在多个缺陷,印制板仍然需要要进行返修,工时成本超出额定比例,例如;如贴片机送料器变换不正确,或印刷模板上的焊膏量短时间突然缺少等此类问题发生,虽然仅影响少量印制板,但在短时间产生的缺陷数量可以超过每小时的平均缺陷数。

DPMO指数最近几年来,SMT组装业界采用更可靠的方法—— DPMO指数取代一次通过率(FPY),作为表征产品制造过程质量水平的量值。

DPMO定义,采样数 = 器件数/焊点数(仅指SMD或THP器件引脚端焊点数,印制板导通孔或测试点除外)。

精益六西格玛简介

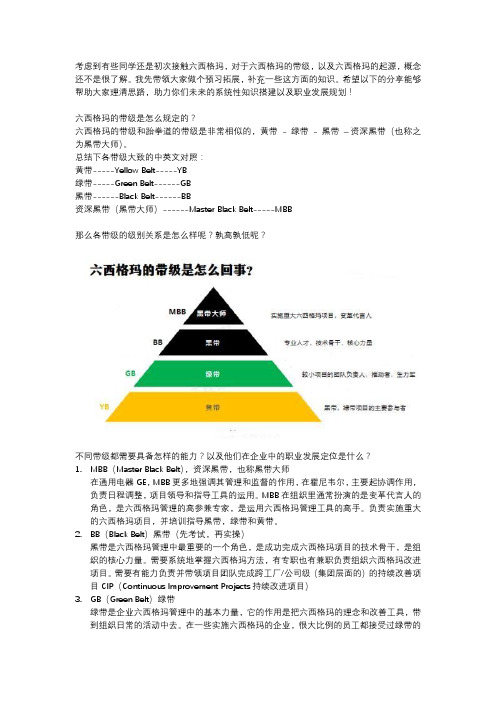

考虑到有些同学还是初次接触六西格玛,对于六西格玛的带级,以及六西格玛的起源,概念还不是很了解。

我先带领大家做个预习拓展,补充一些这方面的知识。

希望以下的分享能够帮助大家理清思路,助力你们未来的系统性知识搭建以及职业发展规划!六西格玛的带级是怎么规定的?六西格玛的带级和跆拳道的带级是非常相似的,黄带- 绿带- 黑带–资深黑带(也称之为黑带大师)。

总结下各带级大致的中英文对照:黄带-----Yellow Belt-----YB绿带-----Green Belt------GB黑带------Black Belt------BB资深黑带(黑带大师)------Master Black Belt-----MBB那么各带级的级别关系是怎么样呢?孰高孰低呢?不同带级都需要具备怎样的能力?以及他们在企业中的职业发展定位是什么?1.MBB(Master Black Belt),资深黑带,也称黑带大师在通用电器GE,MBB更多地强调其管理和监督的作用,在霍尼韦尔,主要起协调作用,负责日程调整,项目领导和指导工具的运用。

MBB在组织里通常扮演的是变革代言人的角色,是六西格玛管理的高参兼专家,是运用六西格玛管理工具的高手。

负责实施重大的六西格玛项目,并培训指导黑带,绿带和黄带。

2.BB(Black Belt)黑带(先考试,再实操)黑带是六西格玛管理中最重要的一个角色,是成功完成六西格玛项目的技术骨干,是组织的核心力量。

需要系统地掌握六西格玛方法,有专职也有兼职负责组织六西格玛改进项目。

需要有能力负责并带领项目团队完成跨工厂/公司级(集团层面的)的持续改善项目CIP(Continuous Improvement Projects持续改进项目)3.GB(Green Belt)绿带绿带是企业六西格玛管理中的基本力量,它的作用是把六西格玛的理念和改善工具,带到组织日常的活动中去。

在一些实施六西格玛的企业,很大比例的员工都接受过绿带的培训,比如说GE,就有No Belt,No Promotion的说法,直接把带级和升职和职业生涯挂钩了,据统计显示在2000年的时候,GE通用电气获得绿带认证的员工达到90%以上。

关于印制电路板的35个标准汇总

关于印制电路板的35个标准汇总电路板行业的标准繁多,而常用的印制电路板标准你又知道多少呢?以下供参考:1)IPC-ESD-2020:静电放电控制程序开发的联合标准。

包括静电放电控制程序所必须的设计、建立、实现和维护。

根据某些军事组织和商业组织的历史经验,为静电放电敏感时期进行处理和保护提供指导。

2)IPC-SA-61A:焊接后半水成清洗手册。

包括半水成清洗的各个方面,包括化学的、生产的残留物、设备、工艺、过程控制以及环境和安全方面的考虑。

3)IPC-AC-62A:焊接后水成清洗手册。

描述制造残留物、水成清洁剂的类型和性质、水成清洁的过程、设备和工艺、质量控制、环境控制及员工安全以及清洁度的测定和测定的费用。

4)IPC-DRM-40E:通孔焊接点评估桌面参考手册。

按照标准要求对元器件、孔壁以及焊接面的覆盖等详细的描述,除此之外还包括计算机生成的3D图形。

涵盖了填锡、接触角、沾锡、垂直填充、焊垫覆盖以及为数众多的焊接点缺陷情况。

5)IPC-TA-722:焊接技术评估手册。

包括关于焊接技术各个方面的45篇文章,内容涉及普通焊接、焊接材料、手工焊接、批量焊接、波峰焊接、回流焊接、气相焊接和红外焊接。

6)IPC-7525:模板设计指南。

为焊锡膏和表面贴装粘结剂涂敷模板的设计和制造提供指导方针i还讨论了应用表面贴装技术的模板设计,并介绍了带有通孔或倒装晶片元器件的?昆合技术,包括套印、双印和阶段式模板设计。

7)IPC/EIAJ-STD-004:助焊剂的规格需求一包括附录I。

包含松香、树脂等的技术指标和分类,根据助焊剂中卤化物的含量和活化程度分类的有机和无机助焊剂;还包括助焊剂的使用、含有助焊剂的物质以及免清洗工艺中使用的低残留助焊剂。

8)IPC/EIAJ-STD-005:焊锡膏的规格需求一包括附录I。

列出了焊锡膏的特征和技术指标需求,也包括测试方法和金属含量的标准,以及粘滞度、塌散、焊锡球、粘性和焊锡膏的。

IPC-9261 印制板组装过程中每百万件缺陷数(DPMO)及合格率估计(英文版)

IPC-9261June 2000 Calculation of In Process DPMO and Manufacturing Indicesfor Printed Board AssembliesDPMO and Assemblies, Attributes and Variables IdentificationIPC Task Group, (5-22g)5th Working DraftPublished by IPC2215 Sanders RoadNorthbrook, IL 60062-6135847/509-9700Fax 847/509-9798URL: 1 Overview1.1 ScopeThis document is intended to define standard measurement methods for computing in-process DPMO indicies on printed board assemblies (PBA). This document defines how defects detected in-process are categorized and summarized in order to report in-process assembly quality.The intent of this document is to benchmark assembly process quality and drive in-process improvement actions. For a determination of end product DPMO, refer to IPC 7912.This document is intended to define standard methods for the categorization of defects related to electronic printed board assembly (PBA) processes and provide consistent methodologies for calculating the following in-process indices:•Component DPMO•Placement DPMO•Termination DPMO•Overall Manufacturing Index (OMI).•Defects Per Million Opportunities Index (DPMO Index).•Process Step Estimated YieldThis document defines standard measurement methods for computing in-process DPMO during printed board assembly manufacturing. In conjunction with the accept/reject criteria of ANSI/J-STD-001 and IPC-A-610, it defines how defects detected in-process are categorized and summarized for reporting in-process assembly quality metrics. Figure 1 provides users with a graphical representation of DPMO, OMI and Yield.Note: The intent of this document is to define ‘how’ to arrive at several DPMO related indices. There is no intent to dictate the ‘number’ of assemblies or data points that are needed to calculate these indices. Users of this document are cautioned when comparing one manufacturer’s indices to one another due to differences in assembly complexity and the amount of data that may have been used in a computation.For a determination of end product DPMO, refer to IPC-7912.1.2 PurposeTo define a consistent method for computation of DPMO and other manufacturing indicies at any defect evaluation stage in the assembly process. Such computations, for example, can be calculated post pick and place, post reflow, incircuit test, etc….This objective demands that several conditions be imposed on the manner in which data are recorded and analyzed:•All defects shall be reported at the inspection point they are found, even though one undetected previous defect may have caused the subsequent defects.•To facilitate process improvement, defects discovered at any stated inspection or test point should be assigned to their appropriate process step.•Regardless of how these defects are assigned, the defect must be attributed to either a component, placement or termination defect•The assumption is that each printed board assembly that is inspected will be 100% inspected for all defects and only inspected PBAs will be used to determine opportunity count.•The assumption of 100% inspection efficiency is made. Care should be exercised when comparing processes using manual inspection to those using automated vision inspection.1.3 Terms and DefinitionsDPMO (Defects per Million Opportunities) is defined as the total number of defects divided by the total number of opportunities for a defect multiplied by 1,000,000.OMI (Overall Manufacturing Index) is defined as 1 minus the product of the individual point probability estimates of success of component, placement and termination operations as measured at the completed assembly level.Process Step Estimated Yield is the expected percentage of assemblies exhibiting zero defects, for that process step based on historical defect rates.2 Applicable DocumentsIPC A-610Acceptability of Electronic AssembliesIPC/EIA J-STD-001Requirements for Soldered Electrical and Electronic AssembliesIPC-7912Calculation of DPMO and Manufacturing Indices for Printed Board Assemblies3 Categorization Of Opportunities and Defects3.1 Component Opportunities (o c)The term “component” is defined as each device or piece of hardware that may be assembled onto a printed wire board (PWB). Solder, glue dots, and other similar materials are not to be included in this DPMO calculation The PWB is considered to be a component.The total opportunity count for each “component” is one. An electronic component with multiple leads still counts as ONE. Processes, such as cleaning operations, do not add component opportunity counts. The finished PWA is not an opportunity.3.2 Component Defect (d)A component defect is damage to a component exceeding the limits of the component specification, or those described in J-STD-001, and/or damage that results in non-usability of that component. Component defects include both visible defects and non-visible defects (physical/electrical). Even though a component may have more than one component defect, any one or combination of multiple component defects on any single component will have a maximum defect count of one for that component.Example: A component could be both dimensionally incorrect and have major surface flaws, however, this results ina defect count of one.3.3 Placement Opportunity (o p)The term “placement” refers to the presence and/or positioning of any component on a PWB. The PWB does not have a placement opportunity. Therefore, the number of placements will be one less than the number of components. This is because the printed wiring board has no “placement” of its ownThe total opportunity count for each placed component is one.3.4 Placement Defect (d p)A placement defect is any component presence and/or positioning error that has occurred during an assembly operation that violates the dimensional criteria specified for that component in J-STD-001 or IPC-A-610; e.g. exceeding maximum side or toe overhang. Even though a component may have more than one placement defect, any one or combination of multiple placement defects on any single component will have a maximum defect count of one for that placement.Example: A rectangular component could exhibit both a violation of Maximum Toe Overhang and Maximum Side Overhang however, this results in a defect count of one.3.5 Termination Opportunity (o t)The term “termination” is defined as any hole, land or other surface (such as component to component attachment) to which a component may be electrically terminated. This includes any terminal onto which a wire is electrically attached.The total opportunity count for each “termination” is one; e.g. a 208-lead component will have 208 opportunities. A wire typically will have one termination at each end for a total of two opportunities. Note that if a single component termination connects to multiple lands on the PWB (i.e.: split pad or shield) then only count the terminations of the component, not the number of lands. In this case you would count only one termination opportunity. In the event ofa defect to either one or both of the split pads, the maximum count of defects would be one.3.6 Termination Defect (d t)A termination defect is any electrically joined termination that violates the requirements specified in J-STD-001 or IPC-A-610.A single connection may exhibit more than one defect, however any one or combination of multiple termination defects on any single termination will have a maximum defect count of one. If two terminations are shorted by one solder bridge, each termination is counted as a defect. Example: An IPC Class 2 “L” lead may exhibit both insufficient heel solder and insufficient side joint length, however one defect is counted.3.7 Listing of Countable DefectsAppendix A provides a complete listing of the defects that may be counted.4 Calculation of Indices4.1 Definition and TheoryDefects per Million Opportunities is defined as the proportion defective times 1,000,000. It is not strictly equivalent to “PPM” as the definition of “opportunities” has special meaning when considering electronic assembly processes.4.2 Application to Assembly Processes4.2.1 The number of opportunities for failure in an assembly process shall be defined as the number of assembly operations, for example, if 200 components are mounted during an assembly operation, there are 200 opportunities for an assembly defect.4.2.2 The number of defects for an assembly operation is the number of times that the results of the process do not meet applicable workmanship standards.4.3 Application to Soldering Processes4.3.1 The number of opportunities for failure is defined as the number of joints made in that particular process.4.3.1.1 It is understood that, especially for solder bridging defects, this represents an approximation which dependent on the assembly may overstate or understate the actual opportunities. The difficulty of determining the actual opportunity number necessitates for this approximation. The number of defects shall be defined as the number of solder joints which do not meet workmanship standards, except:4.3.2.1 For bridging, the number of defects is defined as the number of physical solder bridges.4.4 Application to Aggregate Assembly Process4.4.1 The overall DPMO for a production process consisting of several assembly and soldering steps is computed as DPMO overall = [(∑x i)/( ∑n i)]*106 , where x is the number of observed defects and n is the number of opportunities for defects in the i th sub-process.4.4.2 Analysis of the defects associated with assembly processes is undertaken by evaluating the cause of observed soldering defects. If other analysis techniques are available (such as automated paste volume measurement), the process may be analyzed as a stand-alone process.4.4.3 Defects found at subsequent processes due to inspection inefficiency, are to be recorded as if they were found at the proper inspection step.。

IPC简介

教材版本升級變更記錄表教材編碼: C3-ZPB0-0151A 適合群體: ZPB0教材名稱: IPC簡介保存期限﹕隨教材之取消而報廢表單編號﹕CH.10.50AF-12AIPC簡介名詞解釋:IPC: The Institute for Interconnecting and Packaging Electronic Circuits.前言:1.我們產品的制造規范,檢驗方法和結果頇要定義出一套完整的標准來協調供應商/客戶,協作厂家之間的活動,避免分歧的產生.這就頇要各方Follow統一的標准.2.本文著重介紹IPC系列標准在電子組裝業的應用,列出了主要的相關標准,并對其中常用標准進行了簡要說明.正文1.標准的演變与概述電子組裝標准通常指焊接標准,主要經歷了從軍標到行標的演變.IPC等年出台;目前已形成焊接&設計兩大分支,前者包括可焊性,先進封裝,裝配支持,組裝材料,PWB/接收,元器件,清洗/清洁度等方面,而后者主要包括組裝,接口及PWB等方面.IPC標准分三個等級:* Class Ⅰ: 通用電子產品,包括消費类產品,一些計算机及其外設,某些硬件.* Class Ⅱ: 服務性電子產品,包括通訊設備及要求高性能/高寿命的儀器,期望不中斷服務的產品.* Class Ⅲ: 高性能電子產品,包括持續性能很關鍵的商業/軍用產品,如生命支持系統,重要武器系統等.公司确立的標准系列后頇規定优先順序,以便在爭議時有据可循.通常情況下,优先次序如下:*采購訂單或合同;*組裝圖紙;*系統和項目規范;*企業標准;*IPC/EIA J-STD-001, IPC-A-610;*其他文件(企業標准及IPC/EIA J-STD-001中參考的所有文件);*其他標准(設計本企業生產工藝中的材料,規程等).2.IPC系列標准說明1)IPC-A-610C “印製板產品的可接受性”IPC-A-610C是業界應用最广泛的可接受性標准,該標准采用一系列彩色工藝圖例并結合產品等級進行适当說明,給出了理想情形/可接受/不可接受/工藝异常的具体標准.具体条目包括通孔和表面貼裝元器件及分立連線產品的方向及焊接標准;机械組裝,清洗,標識,涂覆及基材要求.2)IPC/EIA J-STD-001C “焊接的電气及電子產品要求”該標准由IPC及EIA聯合推出,1992年4月首次發布.它对焊接產品的材料,元器件,組裝工藝,和測詴等方面作了詳盡的說明.a.从版本B到C的重要變化有(以CLASS 2為例):* 50%通孔(仅对熱應力孔)垂直上錫量對在对Class 2可以接收,不需进行再加工(Rework);*接器配合面必頇无焊錫;*錫球既不能松散也不能破坏最小安全距离;*对Class 3而言是缺陷的金脆現象,对Class 2是工業异常(Process Indicator);* 对潮濕敏感度有了規定;对電路板分層/起泡有新規定,对Class 2来講,功能区域的任何分層/起泡都是缺陷,而在版本B中則有一定程度的允限;*表11.1“硬件缺陷及工藝异常一覽表”内容有拓展,更便于使用;*增加了新的表面貼裝元器件类型;b.001C与610C的關系:*两者要求并无冲突;*610C仍然是一目視接收文件及最佳的檢驗工具;但它并不是最終要求;*001C仍然是一最佳的合同条款文件及產品制造標准;是最終要求.3)IPC-DRM-40 通孔焊点的評估本標准符合IPC-A-610与IPC/EIA J-STD-001两者的最新版本,对通孔焊点分三个產品等級進行描述,通过彩色圖例,从焊縫,接触角,濕潤,通孔垂直上錫,焊盤上錫量等方面着手,給出了理想情形/最低可接受程度/缺陷/工藝异常的具体標准.4)IPC-DRM-SMT 表面貼裝焊点的評估本標准符合 IPC-A-610与IPC/EIA J-STD-001两者的最新版本,通过彩色圖例,对片式元件,鷗翼型及J型管脚等表面貼裝焊点進行了詳細描述.5)IPC-P-SMTL(S)表面貼裝評估/檢驗用挂圖,可張貼于生產現場,供相關人員使用.分為Class 2及Class 3.1)IPC-7711主要描述電子產品再加工的步驟,提出了去除及更換涂敷/元器件所需的具体要求/推荐工具設備/材料/方法等.2)IPC-7721主要描述印制板/印制板產品的維修及升級步驟,提出了具体要求/方法/工具設備/材料等.修正版本的顯著變化之一就是增加了維修/升級用連線要求,并提供大量圖例,参見下圖.(連線环形焊接到鄰近管脚上)3)IPC-7912主要描述如何計算缺陷机会,本標准由EMS/OEM等共同参与制訂,旨在統一各个厂家不同的缺陷計算及質量統計方法.計算方式有多种:按元器件数目;按管脚数目;按焊点数目.本標准提出了計算DPMO(每百万机会的缺陷)指標,元器件DPMO,貼裝DPMO,端子DPMO,及OMI(整体制造指標).4)IPC-PE-740A給出了印制電路產品在設計,制造,組裝及測詴階段的問題实例及修正措施.5)IPC-7525本標准提出了錫膏及貼片胶模板的設計及制造要求,包括不同工藝如SMT,混裝等,涉及二次印刷及台階模板.2.3其他電子組裝相相關標准本標准涵盖了所有类型的无源元件及有源器件的焊墊圖形,包括阻容件,MELF,SOT,SOP,SOIC,TSOP,QFP,LCCC,PLCC,BGA等;也提出了EIA/JEDEC規定的波峰焊接/回流焊接所需的元器件及焊墊圖形規范,过孔位置規范及V型槽等.2.4電路類標准電路板相關的接收/性能/設計標准,是IPC系列標准的一个重要分支,也是電路板組裝業必不可少的輔助性標准.a.電路板的接收標准及性能要求系列1)IPC-A-600F給出了理想情形/可接受程度/缺陷的具体標准.2)IPC-6010系列該系列包括IPC对所有类型印制板的認証及性能規范標准.其中基本文件是IPC-6011,主要涉及認証評估和質量保証.配合此基本標准,有5个分支標准(及修正標准):IPC-6012A &AM1;IPC-6013 &AM1;IPC-6015;IPC-6016;IPC-6018.1)IPC-2220系列該系列包括了IPC現有的所有印制板設計標准.其中IPC-221為基本標准,給出印制板設計的所有通用要求,包括修正標准1;其它分支標准包括:IPC-2222,IPC-2223,IPC-2224,IPC-2225.2)高密度互連(HDI)標准系列電子產品日趋小型化使高密度互連及微过孔技术成為必要及行業趋势.这些標准涉及了HDI的設計和制造,包括IPC-HDI-1,它对材料/設計/制造有全面的描述;IPC与JPCA(日本印制板协会)的三个聯合標准--IPC/JPCA-2315,IPC/JPCA-6801;IPC-6016.2.5輔助性標准2.6標准發展動向現有的IPC標准因其先進性而有相当大的比例被“美国国家標准协会”,“美国国防部”等所認可或批准.随着電子裝聯技术的不断發展,各組織也会随之不断推出新的標准,以适應行業的需求.下表列出了IPC协会即将推出的較重要的一些電子組裝標准.3.以上是對IPC整個框架的簡介,之后會陸續介紹相關標准及方法的應用.。

什么是ipc

什么是ipc什么是IPCIPC,即Inter-Process Communication,也被称为进程间通信,是指在操作系统中,不同进程之间进行数据交换和信息共享的一种技术或机制。

它是现代计算机系统中非常重要且广泛使用的概念,允许不同的进程之间相互通信,协调操作,共享数据等。

在操作系统中,每个进程都是独立运行的,拥有自己的虚拟地址空间和资源。

进程之间无法直接访问对方的数据和内部状态,因此需要一种机制来进行进程间的交流和协作。

这就是IPC的作用所在。

IPC可以用于同一台计算机上的多个进程之间的通信,也可以用于网络中的不同计算机之间的通信。

无论是本地通信还是远程通信,IPC都是实现进程间通信的关键技术。

IPC有多种实现方式,常见的有管道、消息队列、共享内存和socket等。

下面将逐一介绍这些常见的IPC方式。

1. 管道(Pipe)是一种最基本且最简单的IPC方式。

它允许一个进程将输出数据传递给另一个进程进行处理。

管道可以是单向的,也可以是双向的。

例如,在Linux系统中,管道可以通过命令行操作来实现进程间通信。

2. 消息队列(Message Queue)是一种通过消息传递进行进程间通信的方式。

进程可以通过发送消息到消息队列,其他进程可以从队列中读取消息并进行处理。

消息队列具有异步、解耦等优点,常用于进程间异步通信、解耦消息的发送和接收。

3. 共享内存(Shared Memory)是一种进程间共享内存空间的机制。

多个进程可以通过映射同一块物理内存来实现共享数据的访问。

共享内存速度快,适用于大数据量的频繁访问。

4. Socket是一种网络编程中常用的通信方式。

它可以用于不同计算机之间的进程通信,通过网络传输数据。

Socket提供了一套标准的网络通信接口,支持可靠的TCP连接和不可靠的UDP连接。

除了以上几种常见的IPC方式,还有其他更高级的IPC机制,如信号量、互斥锁、条件变量等。

这些机制主要用于实现进程间的同步和互斥操作,确保共享资源的完整性和一致性。

DPMO(Defects Per Million Opportunities,每百万次采样数的缺陷率)

DPMO出自 MBA智库百科(/)DPMO(Defects Per Million Opportunities,每百万次采样数的缺陷率)目录[隐藏]∙ 1 什么是DPMO∙ 2 DPMO的计算∙ 3 DPMO与六西格玛的关系∙ 4 DPMO在电子制造业运用的优点[1]∙ 5 DPMO作为质量基准的局限性∙ 6 DPMO案例分析[1]∙7 参考文献[编辑]什么是DPMODPMO(即:每百万次采样数的缺陷率)是指100万个机会里面,出现缺陷的机会是多少。

这里有一个计算公式,即DPMO=(总的缺陷数/机会)×一百万分之一百万。

DPMO的概念由IPC-7912 Calculation of DPMO and Manufacturing Indices for Printed Board Assemblies 提出。

它包括元件的DPMO,贴装的DPMO和端子的DPMO,这3个数据相乘,可得到总的制造指标(OMI,Overall Manufacturing Index)。

很多宣称达到6SIGMA水平的公司就是应用了DPMO的概念。

所谓的缺陷:是指产品、或服务、或过程的输出没有达到顾客要求或超出规格规定。

所谓的缺陷机会数:是指产品、或服务、或过程的输出可能出现缺陷之处的数量,如:一块线路板有200个焊点就有200个出现焊接缺陷机会;一张申请表有15个栏目就有15个出现填表缺陷的机会。

[编辑]DPMO的计算如果我们统计了过程输出的缺陷数和缺陷机会数,我们就可以计算:机会缺陷率DPO(Defects Per Opportunity),即每次机会中出现缺陷的比率表示了每个样本量中缺陷数占全部机会数的比例。

由式1计算:缺陷数DPO=----------------- (式1)产品数×机会数例1 假定这100块电路板中,每一个电路板都含有100个缺陷机会,若在制造这100个电路板时共发现21个缺陷。

DPMO教材

• DPMO值可以用来综合度量过程的质量。例 DPMO值可以用来综合度量过程的质量。例 如,某印刷电路板的制造工厂在同一条生 产线上可能生产不同规格的印刷电路板。 每一种产品都有不同的设计,因此,在生 每一种产品都有不同的设计,因此,在生 产过程中,缺陷机会也不同。但是,不管 产过程中,缺陷机会也不同。但是,不管 生产何种规格的产品,都可以统计出现缺 陷的数量和缺陷机会的数量,然后用总的 缺陷的数量除以总机会数,可以得到DPMO, 缺陷的数量除以总机会数,可以得到DPMO, 即使每天的产品种类不同,我们都可以做 同样的统计。

Байду номын сангаас

• • • • • • • • • • •

如IPC-7912所定义的,可计数缺陷包括: IPC-7912所定义的,可计数缺陷包括: .组件物理损坏 .组件物理尺寸 .PCB气泡或脱层 .PCB气泡或脱层 .PCB翘曲,弯曲或扭曲 .PCB翘曲,弯曲或扭曲 .电气缺陷的组件 .非法或不适当的标记 .不适当的引脚成型或引脚弯曲 .不适当的应力释放 .保形涂层应用不当 .每达到清洁度要求

• • • • • • • • • •

如IPC-7912所定义的,可计数缺陷包括: IPC-7912所定义的,可计数缺陷包括: .多余组件 .丢失组件 .错误组件 .翻转或面朝下的组件 .不适当定位(位置) .不适当安装高度 .竖立的组件 .不适当引脚或引线布线 .不适当引线铆接

• 端子机会(Ot,Terination Opportunity)-一 端子机会( Opportunity) 个组件电气端接的任何孔,焊盘或其它特 征。例如,一个组件有100个引脚,结果机 征。例如,一个组件有100个引脚,结果机 会数为100个。 会数为100个。 • 端子缺陷(Dt,termination defects)- 任何 端子缺陷( defects) 不符合J STD-001或IPC- 610的电气连接或 不符合J-STD-001或IPC-A-610的电气连接或 端接。一个端接可能有不止一个缺陷,但 是一个端接上的缺陷合起来只算一个缺陷, 例如,锡桥计算为两个缺陷,每个端一个。

S公司DPMO质量指标体系的建立

S公司DPMO质量指标体系的建立作者:张晓丽来源:《价值工程》2012年第05期摘要: DPMO是度量过程质量水平的一个重要指标。

文章研究建立在S公司DPMO质量指标体系的建立这个项目上,对DPMO质量指标在加工企业中的应用进行了研究。

项目组在充分了解S公司P3车间生产和工艺特点的基础上,借鉴了IPC-7912中对DPMO的定义,结合了六西格玛管理的定义和改进本质,制定了一套适合该公司该车间的缺陷机会定义准则,建立了一套适合S公司P3车间的质量指标体系,取得了较好的效果。

关键词: DPMO;百万缺陷机会数;缺陷机会中图分类号:F273文献标识码:A文章编号:1006-4311(2012)05-0115-020引言S公司是一家世界五百强企业,是中德合资的生产工程型全数字控制的交流和直流传动产品及电机的基地。

S公司P3车间的工艺内容是把定子加工成定子线圈。

每一个产品在生产线上的停留时间平均是三四天。

公司在业务和成本分析中发现,随着市场竞争越来越激烈,P3,车间生产的产品利润空间越来越小,部分产品甚至是不盈利的。

公司管理者希望能通过对产品生产和控制过程的仔细分析,找到问题的症结,降低生产成本,提高产品的利润。

1DPMODPMO(Defects per Million Opportunity)百万缺陷机会数,是指100万个机会里面,出现缺陷的机会是多少。

[1]DPMO的概念由IPC-7912 Calculation of DPMO and Manufacturing Indices for Printed Board Assemblies 提出。

DPMO的计算公式如下[2]:DPMO=■使用DPMO计算时,应该注意:①过程处于受控状态,即工序中不出现系统性原因导致的缺陷;②样本的含量要充分大;③对缺陷机会的定义要明确有意义。

DPMO质量指标体系的优势:第一,DPMO可以对性质不同,复杂程度不同的产品或者服务的过程质量水平进行等价评价。

mos气泡率 ipc

mos气泡率 ipcMOS气泡率IPCMOS(Metal-Oxide-Semiconductor)气泡率IPC是一种用于评估集成电路可靠性的指标。

在集成电路的制造过程中,由于材料的挥发性或部分气体混入导致气泡形成,这些气泡会在IC生命周期内逐渐扩大,可能导致电性能退化,从而影响设备的可靠性。

因此,评估MOS气泡率以及其对IPC的影响非常重要。

1. MOS气泡率的定义与测量方法MOS气泡率是指集成电路中存在的气泡数量及其分布情况。

一般使用光学显微镜、扫描电子显微镜等工具对芯片表面进行观察和分析,以获取MOS气泡率的信息。

通过对多个芯片的测量和统计,可以得到相对准确的MOS气泡率数值。

2. MOS气泡率对IPC的影响MOS气泡率的增加会导致IPC受损,进而影响整个电子设备的可靠性和性能。

气泡的存在可能导致芯片内部产生局部热点,降低电子元件的工作效率,并可能引起电子元件的故障。

在高功率应用中,MOS气泡率的增加还可能导致局部过热,进而引发火灾等安全事故。

3. 降低MOS气泡率的方法为了降低MOS气泡率,可以采取以下措施:3.1 优化制造工艺:通过控制制造过程中的温度、湿度等环境因素,减少材料的挥发性和气体混入的可能性,从而降低气泡形成的概率。

3.2 增强封装材料:在集成电路封装过程中,使用具有良好密封性能的封装材料,以防止外界的气体侵入,并减少气泡的形成。

3.3 严格品质控制:通过建立严格的品质控制体系,对生产过程中的各个环节进行监控和管理,确保最终产品的质量符合要求。

4. MOS气泡率与电子产品研发在电子产品的研发过程中,评估MOS气泡率对设计和制造过程至关重要。

通过对电子元件的可靠性进行评估和验证,可以提前发现潜在的问题并采取相应的改进措施。

同时,通过合理的材料选择和制造工艺优化,可以有效控制MOS气泡率,提高电子产品的可靠性和性能。

5. 结语MOS气泡率IPC是评估集成电路可靠性的重要指标,在电子产品的设计和制造过程中扮演着重要的角色。

常用印制电路板标准汇总

电路板行业的标准繁多,而常用的印制电路板标准你又知道多少呢?本文列出了一些常用的印制电路板标准,供大家参考。

1) IPC-ESD-2020静电放电控制程序开发的联合标准。

包括静电放电控制程序所必须的设计、建立、实现和维护。

根据某些军事组织和商业组织的历史经验,为静电放电敏感时期进行处理和保护提供指导。

2) IPC-SA-61A焊接后半水成清洗手册。

包括半水成清洗的各个方面,包括化学的、生产的残留物、设备、工艺、过程控制以及环境和安全方面的考虑。

3) IPC-AC-62A焊接后水成清洗手册。

描述制造残留物、水成清洁剂的类型和性质、水成清洁的过程、设备和工艺、质量控制、环境控制及员工安全以及清洁度的测定和测定的费用。

4) IPC-DRM-40E通孔焊接点评估桌面参考手册。

按照标准要求对元器件、孔壁以及焊接面的覆盖等详细的描述,除此之外还包括计算机生成的3D图形。

涵盖了填锡、接触角、沾锡、垂直填充、焊垫覆盖以及为数众多的焊接点缺陷情况。

5) IPC-TA-722焊接技术评估手册。

包括关于焊接技术各个方面的45篇文章,内容涉及普通焊接、焊接材料、手工焊接、批量焊接、波峰焊接、回流焊接、气相焊接和红外焊接。

6) IPC-7525模板设计指南。

为焊锡膏和表面贴装粘结剂涂敷模板的设计和制造提供指导方针i还讨论了应用表面贴装技术的模板设计,并介绍了带有通孔或倒装晶片元器件的?昆合技术,包括套印、双印和阶段式模板设计。

7) IPC/EIAJ-STD-004助焊剂的规格需求一包括附录I。

包含松香、树脂等的技术指标和分类,根据助焊剂中卤化物的含量和活化程度分类的有机和无机助焊剂;还包括助焊剂的使用、含有助焊剂的物质以及免清洗工艺中使用的低残留助焊剂。

8) IPC/EIAJ-STD-005焊锡膏的规格需求一包括附录I。

列出了焊锡膏的特征和技术指标需求,也包括测试方法和金属含量的标准,以及粘滞度、塌散、焊锡球、粘性和焊锡膏的沾锡性能。

(质量管理工具)每百万次采样数的缺陷率DPMO

每百万次采样数的缺陷率DPMO(Defects Per MillionOpportunities)什么是DPMODPMO(即:每百万次采样数的缺陷率)是指100万个机会里面,出现缺陷的机会是多少。

这里有一个计算公式,即DPMO=(总的缺陷数/机会)×一百万分之一百万。

DPMO的概念由IPC-7912 Calculation of DPMO and Manufacturing Indices for Printed Board Assemblies 提出。

它包括元件的DPMO,贴装的DPMO和端子的DPMO,这3个数据相乘,可得到总的制造指标(OMI,Overall Manufacturing Index)。

很多宣称达到6SIGMA水平的公司就是应用了DPMO的概念。

所谓的缺陷:是指产品、或服务、或过程的输出没有达到顾客要求或超出规格规定。

所谓的缺陷机会数:是指产品、或服务、或过程的输出可能出现缺陷之处的数量,如:一块线路板有200个焊点就有200个出现焊接缺陷机会;一张申请表有15个栏目就有15个出现填表缺陷的机会。

[编辑]DPMO的计算如果我们统计了过程输出的缺陷数和缺陷机会数,我们就可以计算:机会缺陷率DPO(Defects Per Opportunity),即每次机会中出现缺陷的比率表示了每个样本量中缺陷数占全部机会数的比例。

由式1计算:缺陷数DPO=----------------- (式1)产品数×机会数例1假定这100块电路板中,每一个电路板都含有100个缺陷机会,若在制造这100个电路板时共发现21个缺陷。

则百万机会缺陷数DPMO(Defects Per Million Opportunity),DPO常以百万机会的缺陷数表示,即DPMO=DPO×106,或由式5-6-4计算:总的缺陷数×106DPMO=-------------------产品数×机会数本例中,0.0021的DPO即为2100的DPMO。

IPC核心方案商

IPC核心方案商概述IPC(Inter-Process Communication)核心方案商是指提供IPC技术解决方案的企业或组织。

IPC是一种使不同进程或线程之间能够进行通讯和数据传递的技术。

在多进程或多线程的应用中,为了实现进程或线程之间的数据交换和通信,通常需要使用IPC技术。

IPC核心方案商提供了相应的技术和工具,用于开发者在应用程序中实现进程或线程之间的通信。

IPC技术的意义在分布式系统、并行计算和多线程编程等领域中,进程或线程之间的通信是至关重要的。

通过IPC技术,可以实现不同进程或线程之间的数据共享、同步操作和互斥访问等功能,提高系统的性能和效率。

同时,IPC技术也广泛应用于操作系统、网络通信和软件开发等领域,为应用程序的开发和运行提供了有力的支持。

IPC核心方案商的作用IPC核心方案商通过提供可靠的IPC技术解决方案,帮助开发者简化和加快进程或线程之间的通信过程。

他们通常提供了一系列的API、工具和组件,使得开发者可以方便地使用IPC技术来满足自己的需求。

IPC核心方案商的产品和服务IPC核心方案商的产品和服务通常包括以下几个方面:1. IPC技术解决方案IPC核心方案商提供了各种不同类型的IPC技术解决方案。

这些解决方案可以根据应用程序的需求,选择合适的IPC技术来实现进程或线程之间的通信。

常见的IPC技术包括管道、消息队列、共享内存、信号量、套接字等。

2. IPC工具和组件为了帮助开发者更好地使用IPC技术,IPC核心方案商通常提供了各种IPC工具和组件。

这些工具和组件可以简化开发过程,提高开发效率。

例如,IPC核心方案商可能提供了专门的开发工具包,用于创建、管理和监控IPC通道。

3. 技术支持和培训IPC核心方案商通常提供技术支持和培训,帮助开发者解决使用IPC技术中遇到的问题,并提供培训课程来帮助开发者更好地理解和使用IPC技术。

4. 定制化解决方案IPC核心方案商还可以根据客户的需求,提供定制化的解决方案。

行业标准在电子组装业中的应用

行业标准在电子组装业中的应用摘要:引见了行业规范在电子组装业中的运用,并分门别类地罗列出重要的组装规范;指出采用电子组装行业规范的必要性及重要性。

关键词:电子组装,电子制造,行业规范,外表贴装,焊接The Application of Industry Standards in Electronics AssemblySUN Dian-sheng(Lucent Technologies Qingdao Telecommunication Equipment CompanyLTD.,Qingdao,266101,China)Abstract: Primarily introduces the application of industrial standards in electronics assembly,and lists most of the important assembly standards by group and type;also pointed out the importance and necessity of using electronics assembly industrial standards.Keywords: Electronics assembly,electronics manufacturing,industry standards,surface mount,soldering随着以后电子制造业日趋清楚的国际化趋向,越来越多的电子组装厂商选择与国际接轨的行业规范如IPC,EIA,Telcordia(通讯行业规范)等作为指点企业消费的工艺准那么。

国际上知名的高科技企业,如通讯行业的朗讯,计算机行业的惠普,康柏等,都普遍地采用IPC等工业规范系列用于电路板组装。

目前,朗讯科技的电子/电器组装工艺规范的85%以上已与IPC规范接轨。

本文着重说明IPC系列规范在电子组装业中的运用,列出了主要的相关规范,并对其中常用规范停止了简明说明。

国际ipc分类

国际ipc分类标题:深入剖析国际IPC分类体系简介:本文将对国际IPC(国际专利分类)分类体系进行深度的探讨和分析。

通过对IPC分类的结构、功能以及对专利申请和技术领域的影响等方面的解读,旨在帮助读者更全面、深刻地了解IPC分类的重要性和用途。

引言:在知识产权领域中,专利是一种非常重要的知识产权形式,它为创新者提供了保护其技术发明和创意的手段。

然而,随着专利数量的迅速增长,有效地组织和分类这些专利成为了一项艰巨的任务。

正是为了解决这一问题,国际专利分类(IPC)体系应运而生。

IPC分类体系为专利申请人、专利审查员和技术研究者等提供了一个通用的分类标准,以有效地对专利进行组织和检索。

一、IPC分类体系的结构与功能1.1 IPC分类的层级结构IPC分类体系采用了一种层级结构,以系统地组织专利文献。

这个层级结构包括八个不同的部分,分别是:A部、B部、C部、D部、E部、F部、G部和H部。

每个部分都进一步划分为更详细的子类。

这种层级结构为专利的组织和检索提供了良好的框架。

1.2 IPC分类的功能IPC分类体系具有多种功能,包括但不限于以下几个方面:- 有效分类专利:IPC分类体系为不同领域和技术的专利提供了分类编码。

通过将专利归入相应的分类,可以使得不同的专利能够得到有效地组织和检索。

这对于专利广泛应用以及技术研究领域是非常重要的。

- 提供技术信息:IPC分类为技术研究者提供了分类编码,使他们能够更方便地找到相关领域的专利文献。

这有助于他们了解当前技术的发展方向,为他们的研究提供指导。

- 促进专利文献的交流与合作:IPC分类将全球范围内的专利文献进行了统一的分类编码,促进了不同国家和地区之间的专利文献的交流与合作。

这种全球范围内的合作有助于加速技术创新和知识的传播。

二、IPC分类对专利申请的影响IPC分类对专利申请过程和专利审查有着重要的影响,因为它们决定了专利申请文件应该分类到哪个具体的IPC组织和子组织中去。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

DPMO与IPC-7912

By Robert Rowland

本文介绍,IPC-7912为生产期间发生在印制板装配(PBA)上的缺陷分类提供了标准和一致的方法。

IPC - 美国电子工业联合会已经发布了另一个有价值的文件:IPC-7912 Calculation of DPMO and Manufacturing Indices for Printed Board Assemblies (DPMO的计算与印制板装配的制造指标)。

该文件奠定开发共同度量标准的基础,用来测试不同的装配线、装配地点或公司,而且提供对一个特定装配线或机构性能的每周反馈。

DPMO(defects per million opportunities)这个概念在几年里的势头越来越大,它提供一个测量印制电路板装配(PBA, printed board assembly)制造性能的共同方法。

许多公司已经成功地接受DPMO这个概念。

IPC-7912为在生产期间发生印制板装配(PBA)上的缺陷分类提供了标准和

一致的方法。

该文件假设每块检查的PBA将100%检查所有的缺陷类型,只有检查过的PBA用来决定最终机会数。

该文件定义了五个制造指标:

∙DPMO指标

∙元件的DPMO

∙贴装的DPMO

∙端子的DPMO

∙总的制造指标(OMI, overall manufacturing index)

DPMO简单地说就是缺陷数除以总数乘以1,000,000的缺陷机会数。

该技术是有用的,因为它将PBA的复杂性标准化,这就是为什么DPMO比第一次通过合格率更有用的原因。

DPMO和OMI将元件、贴装和端子的缺陷率结合起来。

元件机会(Oc, Component Opportunities) - 任何永久地添加到印刷电路板上的元件或硬件。

焊锡、助焊剂、胶和其它装配材料不包括在DPMO的计算中。

PCB作为一个元件计数。

每个元件的机会总数是一,即使该元件有多个引脚。

元件缺陷(dc, Component Defects) - 任何不符合J-STD-001或IPC-A-610的可见或不可见的元件有关的缺陷。

一个元件可能有不只一个缺陷,但是一个元件上的缺陷合起来计算为一个缺陷。

如IPC-7912所定义的,可计数缺陷包括:

∙元件物理损坏

∙元件物理尺寸

∙PCB气泡或脱层

∙PCB翘曲、弯曲或扭曲

∙电气缺陷的元件

∙非法或不适当的标记

∙不适当的引脚成型或引脚弯曲

∙不适当的应力释放

∙保形涂层应用不当

∙没达到清洁度要求

贴装机会(Op, Placement Opportunity) - PCB上任何元件的最终位置,包括缺零件。

PCB不计数,因为它没有贴装机会。

每个元件的机会总数为一,即使元件有多个引脚。

贴装缺陷(dp, Placement Defect) - 任何位置有关的、不符合J-STD-001或IPC-A-610的元件缺陷,包括缺零件。

一个元件可能有不止一个缺陷,但是一个元件上的缺陷合起来只计数为一个缺陷。

如IPC-7912所定义的,可计数缺陷包括:

∙多余元件

∙丢失元件

∙错误元件

∙翻转或面朝下的元件

∙不适当定位(位置)

∙不适当安装高度

∙竖立的元件

∙不适当引脚或引线布线

∙不适当引线铆接

端子机会(Ot, Termination Opportunity) - 一个元件电气端接的任何孔、焊盘或其它特征。

每个端子的总机会数是一,例如,一个元件有100个引脚,结果机会数为100。

端子缺陷(dt, termination defects) - 任何不符合J-STD-001或

IPC-A-610的电气连接或端接。

一个端接可能有不只一个缺陷,但是一个端接上的缺陷合起来只算一个缺陷。

例如,锡桥计算为两个缺陷,每个端子一个。

如IPC-7912所定义的,可计数缺陷包括:

∙不符合最小电气间隔

∙丢失或升起的导体,焊盘。

∙焊锡不足或未焊接的连接

∙焊接去湿或不湿润(dewetting, nonwetting)

∙引脚不适当的突出

∙鸟笼(扰乱的引线排列)

∙引线吸锡

有关所有缺陷的分类的其它细节,参考J-STD-001或IPC-A-610。

DPMO计算 - 缺陷总数除以总数乘以1,000,000的缺陷机会总数。

通过对一个给定的抽样数量将缺陷总数和机会总数分别求和,所有DPMO计算都可以扩展到包括不止一个PBA。

DPMO指数计算 - 在一个完整的PBA上的缺陷总数(dc+dp+dt)除以该PBA乘了1,000,000的机会总数(Oc+Op+Ot)。

元件DPMO计算 - 元件缺陷(dc)总数除以乘了1,000,000的元件机会(Oc)总数。

贴装DPMO计算 - 贴装缺陷(dp)总数除以乘了1,000,000的贴装机会(Op)总数。

端子DPMO计算 - 端子缺陷(dt)总数除以乘了1,000,000的端子机会(Ot)总数。

OMI将元件、贴装和端子缺陷率以一种不加权的方式结合成一个总数。

OMI 是基于概率的点估算和乘法定律,假设元件、贴装和端子缺陷都是互相排斥的事件。

OMI = {1-(Pc)(Pp)(Pt)} x 1,000,000

这里:

∙Pc = 1 - dc/Oc

∙Pp = 1 - dp/Op

∙Pc = 1 - dt/Ot

将Pc, Pp和Pt相乘提供基于每个机会缺陷数的乘法概率。

通过对一个给定的抽样数量将缺陷总数和机会总数分别求和,OMI的计算可以扩展到包括不止一个PBA。

有关OMI的详细情况,参考IPC-7912第4.2章。

该文件中的一些指标可以与一个稳健的预防和根源改正行动计划(如,1994板的ISO 9001第4.14节)一起使用,以推动产品和工艺的改进。