HS-FR-PD018 印刷工序检验不良记录表

不合格品记录表

□符合

□不符合

3

门窗玻璃、墙面、天面清洁,无尘

□符合

□不符合

□符合

□不符合

4

地面清洁,无积水

□符合

□不符合

□符合

□不符合

5

容器具清洁无异物,摆放整齐

□符合

□不符合

□符合

□不符合

6

灯具、开关、管道清洁,无灰尘

□符合

□不符合

□符合

□不符合

7

回风口、进风口清洁,无尘

□符合

□不符合

□符合

□不符合

8

收集袋清洁

□符合

□不符合

□符合

□不符合

9

卫生洁具清洁,按定置放置

□符合

□不符合

□符合

□不符合

10

其它

□符合

□不符合

□符合

□不符合

结论

清场人

工艺员

质监员

批包装记录

品名

规格

批号

工艺员

车间主任

质监员

广东太阳神集团荔城制药厂

批生产记录

品名

规格

批号

工艺员

车间主任

质监员

PF-02-20-00

请检单

请检日期:年月日

品名

批号

□符合

□不符合

结论

清场人

工艺员

质监员

一般生产区清洁记录

产品名称

规格

批号

地点

清洁日期

操作人

项目

要求

班长检查情况

质监员检查情况

备注

门窗、天面

门窗明净光亮、无浮尘、无霉斑、无渗漏、无不清洁死角。

墙面、地面

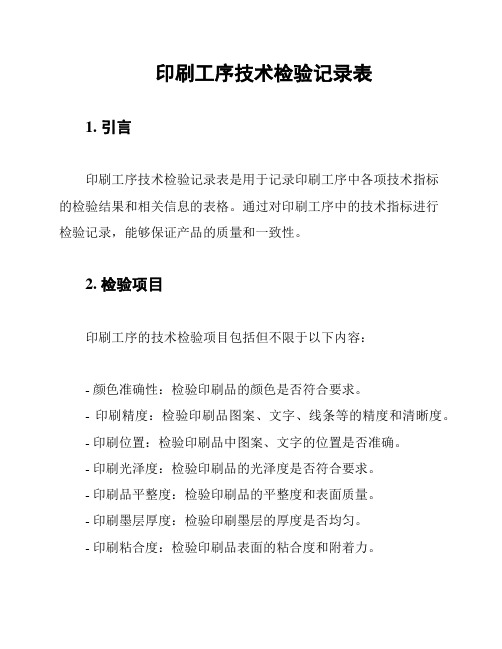

印刷工序技术检验记录表

印刷工序技术检验记录表

1. 引言

印刷工序技术检验记录表是用于记录印刷工序中各项技术指标

的检验结果和相关信息的表格。

通过对印刷工序中的技术指标进行

检验记录,能够保证产品的质量和一致性。

2. 检验项目

印刷工序的技术检验项目包括但不限于以下内容:

- 颜色准确性:检验印刷品的颜色是否符合要求。

- 印刷精度:检验印刷品图案、文字、线条等的精度和清晰度。

- 印刷位置:检验印刷品中图案、文字的位置是否准确。

- 印刷光泽度:检验印刷品的光泽度是否符合要求。

- 印刷品平整度:检验印刷品的平整度和表面质量。

- 印刷墨层厚度:检验印刷墨层的厚度是否均匀。

- 印刷粘合度:检验印刷品表面的粘合度和附着力。

3. 记录格式

印刷工序技术检验记录表的记录格式如下:

4. 填写要求

在填写印刷工序技术检验记录表时,应注意以下要求:

- 按照日期和检验项目进行记录,确保记录的准确性和时效性。

- 对于检验结果不合格的项目,应及时记录备注,并采取相应的纠正措施。

- 所有记录均应真实、完整、准确,不得删除或篡改记录。

- 所有填写人员应具备一定的印刷工艺知识和技能,以保证表格的有效性和可靠性。

5. 总结

印刷工序技术检验记录表是印刷管理中不可或缺的重要工具,通过记录和检验各项技术指标,能够保证印刷品的质量和一致性。

在填写记录表时,应遵循规范的填写要求,确保记录的准确性和可靠性。

印刷工序检测记录表

印刷工序检测记录表过程控制印刷工序是书籍制作过程中非常重要的一个环节。

为了保证每一本书的印刷质量,我们需要按照以下步骤进行过程控制:1. 印刷前的准备工作:* 印刷材料的检查:要求检查每张纸的平整度和湿度是否符合标准。

* 印版的检查:要求检查印版的图文信息是否完整,厚度和平整度是否符合标准。

* 印刷机的检查:要求检查印刷机各个部位的磨损程度和保养情况是否良好。

2. 印刷过程的控制:* 压力控制:对于凹版印刷,要求控制压力,使得版面传递到纸张上的质量符合标准。

* 墨量控制:对于凹版印刷,要求控制墨量,使得印刷出来的书籍清晰明了,没有模糊的情况。

* 温度控制:对于平版和凸版印刷,要求控制印刷机的温度,使得印刷出来的书籍色彩鲜艳,不失真。

印刷工序检测记录表为了对印刷工序进行有效的管理,需要建立印刷工序检测记录表,以便于及时发现工艺问题,及时进行调整,并逐步规范化印刷工序。

单位信息单位名称:XXX书店联系人:XXX联系方式:XXX检测日期2018年10月1日检测项目* 印刷材料的检测结果* 印版的检测结果* 印刷机的检测结果* 压力控制的检测结果* 墨量控制的检测结果* 温度控制的检测结果检测结果* 印刷材料的检测结果:符合标准* 印版的检测结果:符合标准* 印刷机的检测结果:各部位磨损程度较轻,保养较好。

* 压力控制的检测结果:符合标准* 墨量控制的检测结果:符合标准* 温度控制的检测结果:符合标准处理结果本次检测未发现任何异常情况,暂时不需要进行调整。

结论建立印刷工序检测记录表,对于规范印刷工序,提高书籍印刷质量具有重要作用。

希望通过大家共同努力,将印刷工序管理落到实处。

印刷工艺检验记录表

印刷工艺检验记录表

1. 检验记录概要

本检验记录表用于记录印刷工艺的检验结果和评估,以确保印刷品的质量和符合要求。

以下是对每个检验项的详细记录。

2. 检验项一:色彩准确性

目标:

确保印刷品的色彩与原始设计一致

检验方法:

1. 与原始设计进行对比,检查印刷品的颜色是否准确。

2. 使用色彩校准仪器对印刷品进行测试,并与标准色彩进行比较。

结果:

- 印刷品的颜色与原始设计一致。

- 色彩校准仪器显示印刷品的色彩与标准色彩相符合。

3. 检验项二:印刷质量

目标:

评估印刷品的质量,包括清晰度、锐度和细节等方面。

检验方法:

1. 检查印刷品的清晰度和锐度,确保文字和图像清晰可辨认。

2. 检查印刷品的细节,包括线条和阴影等。

结果:

- 印刷品的清晰度和锐度良好,文字和图像清晰可辨认。

- 印刷品的细节处理仔细,线条和阴影处理得当。

4. 检验项三:印刷材料

目标:

检查印刷材料的质量和适用性。

检验方法:

1. 检查印刷材料的耐用性和耐久性。

2. 检查印刷材料的适用性,包括纸张质量、墨水和覆膜等。

结果:

- 印刷材料具有良好的耐用性和耐久性。

- 印刷材料的适用性符合要求,纸张质量、墨水和覆膜等均符

合标准要求。

5. 总结

以上为印刷工艺检验记录表的检验项和结果。

本表旨在保证印

刷品的质量和符合要求。

根据本次检验结果,印刷品的色彩准确性、印刷质量和印刷材料均符合要求,可投入使用。

IQC报表-印刷品检查记录表

日期:

判定 严重 严重 严重

合格

不合格

备注

4.表面污渍,折 皱 5.切割不良 6.条形码扫描数 字及等级.宽距不 尺寸测量:

测试项目 规格值 NO:1

2 3 4 5 CRITICAL(致 命 DI)S:PO0S%ITION:AC C注EP:T"ENDI(L接"表受示):没 有此项测试," 检验员:

P/N:

外观: 1.颜色,内容, 位2.置存与在资漏料印样,板破 损3.油墨分散,油 墨4.不表均面,污模渍糊,,折 皱 5.切割不良 6.条形码扫描数 字及等级.宽距不 尺寸测量:

测试项目 规格值 NO:1

2 3 4 5 CRITICAL(致 命 DI)S:PO0S%ITION:AC C注EP:T"ENDI(L接"表受示):没 有此项测试," "表示选定项 目,"O"表示数量 为0. 检验员:

P/N:

外观: 1.颜色,内容, 位2.置存与在资漏料印样,板破 损3.油墨分散,油 墨不均,模糊,

***电器实业有限公司

印刷品检查记录表

RM:

日期:

判定 严重 严重 严重 轻微 轻微 严重

合格

不合格

备注

测试项目 规格值 NO:6

7 8 9 10

QCA008R10 214

***电器实业有限公司

印刷品检查记录表

轻微 轻微 严重

测试项目 规格值 NO:6

7 8 9 10

QCA008R10 214

备注 备注

常见缺陷不良处置查检表

空焊,锡少不良处置查检表查检项目查检时间查检结果说明处置措施效果确认确认者1.检查印刷是否缺锡不良.(若是,确认1.1-1.8,若否,则从点2确认).1.1 检查钢板是否孔塞.1.2 检查锡膏是否硬化.1.3 检查钢板上锡膏是否不足.1.4 确认锡膏印刷量是否有不足或印刷不干净.1.5 确认锡膏是否下锡不良或黏刮刀.1.6 检查钢板开孔有无不良.1.7 确认wiper 与solvent 是否正常.1.8 确认钢板高度(Stencil Height)是否正确.2.确认印刷是否偏移.(若是,确认2.1,若否,则从3点确认).2.1 调整OFFSET.3.确认置件有无偏移.(若是,调整坐标,若否,则从点4确认)〃4. Reflow Profile是否符合规范.(若是,则从点5确认,若否,则确认4.1-4.2)4.1 观察是否有有灯芯效应。

4.2 检查焊点是否光亮.5.确认Reflow链条是否过松导致震动.(若是,则通知制程工程师确认,若否,则从6点确认)6.确认原材是否不良或是否有摔盘零件或抛料,零件脚歪不良.(若是,则通知制程工程师确认,若否,则从7点确认).7.检查零件端电极或零件脚是否不粘锡.(若是,则通知制程工程师确认,若否,则从8点确认).8.检查PCB PAD是否氧化不粘锡.(若是,则通知制程工程师确认,若否,则从9点确认).9.有无手置元件或人员误碰零件.(若是,通知制程工程师确认,若否,则从10点确认).10.检查PCB是否断线(若是,通知制程工程师确认,若否,则从11点确认).11.检查ICT测试针是否松脱.(若是,通知ICT工程师确认,若否,则从12点确认).12.是否需更换钢板.(通知制程工程师确认).13.是否需更换锡膏.(通知制程工程师确认).14.其它.缺件不良处置查检表查检项目查检时间查检结果说明处置措施效果确认确认者1.确认锡膏是否有置件之痕迹.(若是,确认1.1-1.3,若否,则从2点确认).1.1检查Support Pin 位置是否正确.1.2检查Support Pin 高度是否正确.1.3检查Part Data零件厚度是否正确.2.确认是否为相同零件.(若是,则确认2.1-2.9,若否,则从3点确认).2.1检查锡膏是否漏印.2.2检查钢板开窗是否恰当.2.3检查置件是否偏移.2.4检查Feeder是否不良.2.5检查Tape Leaf Cover尺寸是否正确.2.6检查Part Data吸嘴尺寸是否正确.2.7检查Part Data零件厚度是否正确.2.8是否混用不同Size Nozzle.2.9Transport速度是否过快.3.确认是否为相同区域.(若是,则确认31.-3.7,若否,则从点4确认).3.1PCB是否是否弯曲或变形3.2检查Support Pin位置是否正确.3.3检查Support Pin高度是否正确.3.4检查是否过Reflow是所掉落.3.5检查Support Plate下方是否卡有零件.3.6检查Support Base下方是否卡有零件.3.7设备内尺规PCB厚度设定是否正确(=1.60mm)4.缺件出现任意位置.(若是,则确认4.1-4.13,若否,则从5点确认).4.1PCB是否板弯.4.2检查Support Pin位置是否正确.4.3检查Support Pin高度是否正确.4.4检查印刷是否偏移.4.5检查置件是否偏移.4.6检查置件是否有甩件情形.4.7检查UV LAMP是否闪烁不定.4.8检查F4G及设备内尺规PCB厚度设定是否正确(=1.60mm).4.9检查出现Nozzle Skip之吸嘴是否不良.4.10.注视Monitor Display之Nozzle是否有吸不到料之情形. 4.11检查Nozzle中之弹簧是否赃污.4.12压触Nozzle,检查弹簧运作是否正常.4.13检查Holder动作是否正常.5.若缺件继续发生.(若是,则确认5.1-5.7,若否则从点6确认).5.1检查Holder内Filter(真空过滤棉) 是否赃污.5.2检查Z轴高度是否正确.5.3检查Table水平是否正确.5.4检查ST11气缸动作是否正常.5.5检查吸嘴真空吸力是否低於600 mm/Hg.5.6检查吸嘴真空破坏力量是否正常.5.7是否经常出现ST17与ST19 Error.6.其它.7.联络厂商处理.偏移、力碑不良处置查检表查检项目查检时间查检结果说明处置措施效果确认确认者1.确认印刷是否偏移.(若是,确认1.1,若否,从点2确认).1.1调整OFFSET.2.检查印刷是否缺锡不良.(若是,确认2.1-2.8,若否,则从点3确认).2.1检查钢板是否孔塞.2.2检查锡膏是否硬化.2.3检查钢板上锡膏是否不足.2.4确认锡膏印刷量是否不足或刮印不干净.2.5确认锡膏是否下锡不良或黏刮刀.2.6检查钢板开孔有无过大或过小.2.7确认wiper与solvent是否正常.2.8确认钢板高度(Stencil Height)是否正确.3.确认钢板开孔大小是否适当.(若是,确认点4,若否,则通知制程工程师确认).4.确认置件有无偏移.(若是,调整置件坐标及吸件位置,若否,则从点5确认).5.确认Feeder有无异常.(若是,更换不良Feeder,若否,则从6确认).6.确认吸嘴有无堵塞或弯曲或吸料不良,(若是,更换不良吸嘴,若否,则从7确认).7.检查锡炉内是否有异物或锡炉内轨道变形.(若是,通知设备工程师,若否,则从点8确认).8.确认Reflow链条是否过松导致震动.(若是,通知设备工程师,若否,则从点9确认).9.确认soaking zone温度曲线斜率,是否加热太快.(若是,通知制程工程师,若否,则从点10确认).10.检查是否有撞板.(若是,通知制程工程师,若否,则从点11确认).11.确认是否为原材不良.(若是,确认11.1-11.2及通知制程工程师,若否,则从点12确认).11.1检查零件端电极是否拒焊.11.2是否零件两端端电极沾锡性差异大.12.确认零件BODY SIZE与PCB PAD LAYOUT是否相符,(若是,确认点出13,若否,通知制程工程师).13.是否更换钢板(通知制程工程师确认).14.是否需更换锡膏.(通知制程工程师确认).15.其它.短路不良处置查检表查检项目查检时间查检结果说明处置措施效果确认确认者1.检查印刷是否锡厚或短路.(若是,确认1.1-1.13,若否,则从点2确认).1.1确认钢板与PCB间有无间隙,锡膏脱模是否良好.1.2确认刮刀是否刮干净,若刮不干净,则重做钢板高度和刮刀水平.1.3 检查印刷机Table是否倾斜.1.4确认刮刀是否损坏.1.5确认钢板状况(是否钢板孔塞,底部赃,胶带脱落).1.6 检查钢板孔有无不良.1.7 确认wiper 与solvent 是否正常.1.8 确认是否自动擦拭钢板1.9Wiper paper 松脱,碰触到焊膏1.10确认PIN摆放位置是否适当.1.11PCB零件面是否有锡珠.1.12锡膏搅拌时间是否异常.1.13确认所有印刷参数是否follow SIC.1.14确认钢板张力是否符合规范2.确认印刷是否偏移.(若是,确认2.1,若否,则从3点确认).2.1 调整OFFSET.3.确认置件有无偏移.(若是,调整坐标,若否,则从点4确认)〃4.确认置件深度是否过深.(若是,确认零件高度part data 设定是否正确,若否,则从点5 确认)5. Reflow Profile是否符合规范.(若是,则通知制程工程师确认,若否,则从点6 确认)6.确认Reflow链条是否过松导致震动.(若是,则通知设备工程师确认,若否,则从点7 确认)7.确认原材是否不良或是否有摔盘零件或抛料,零件脚歪不良.(若是,则通知制程工程师确认,若否,则从8点确认).8.有无手置元件或人员误碰零件.(若是,通知制程工程师确认,若否,则从9点确认).9.是否需更换钢板.(通知制程工程师确认).10.是否需更换锡膏.(通知制程工程师确认).11.其它.。

DIP工序缺陷检验记录报表

5、制程操作、设备因素及重大质量缺陷,由各责任人分析问题原因并给出处理措施,品质确认改善措施及实施效果。

虚焊

假焊

气孔

冷焊

拉尖

裂锡

液晶缺画

PCB板变形

PCB板露铜

其他

工艺确认

品质确认

序号

不良现象

原因

临时措施

效果(OK/NG)

1

2

3

4

1、在线检验员根据产生的不良现象,用“正”字在每个时间段内进行分类统计;

2、工艺、品质按照上表每个时间段进行签字确认;

3、同类质量问题≥3pcs,在线检验员需及时向线体班组长、巡检及工艺提出异常反馈;

DIP工序缺陷检验记录报表日 Nhomakorabea:班组: 线体:

订单号:

订单型号:

生产数量

时间段

现象

08:30-10:30

10:30-12:30

12:30-14:30

14:30-16:30

16:30-18:30

18:30-20:30

不良汇总

少件

多件

错料

极性反

插跪脚

少锡

插错位

焊盘氧化

器件损坏

浮高

插装不漏脚

电压点异常

连锡

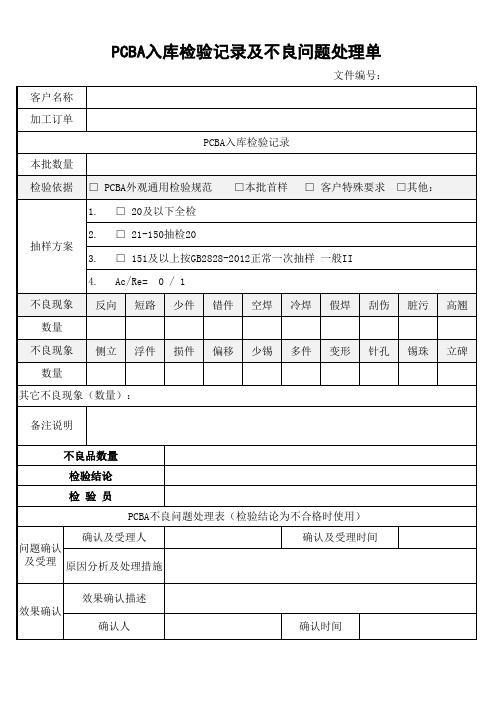

PCBA入库检验记录及不良问题处理单记录表

备注说明

不良品数量

检验结论

检验员

PCBA不良问题处理表(检验结论为不合格时使用)

确认及受理人 问题确认 及受理 原因分析及处理措施

确认及受理时间

效果确认

效果确认描述 确认人

确认时间

PCBA入库检验记录及不良问题处理单

文件编号: 客户名称 加工订单

PCBA入库检验记录 本批数量 检验依据 □ PCBA外观通用检验规范 □本批首样 □ 客户特殊要求 □其他:

1. □ 20及以下全检 2. □ 21-150抽检20 抽样方案 3. □ 151及以上按GB2828-2012正常一次抽样 一般II 4. Ac/Re= 0 / 1 不良现象 反向 短路 少件 错件 空焊 冷焊 假焊 刮伤 脏污 高翘 数量 不良现象 侧立 浮件 损件 偏移 少锡 多件 变形 针孔 锡珠 立碑 数量 其它不良现象(数量):

印刷生产过程中的检验标准和质量巡检表

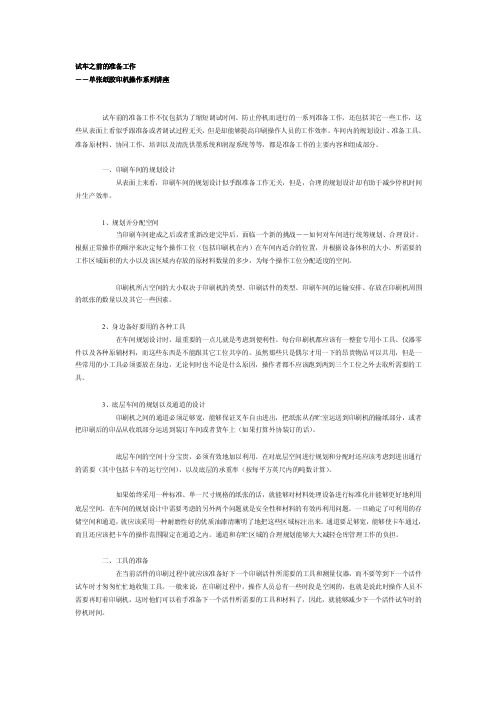

试车之前的准备工作――单张纸胶印机操作系列讲座试车前的准备工作不仅包括为了缩短调试时间、防止停机而进行的一系列准备工作,还包括其它一些工作,这些从表面上看似乎跟准备或者调试过程无关,但是却能够提高印刷操作人员的工作效率。

车间内的规划设计、准备工具、准备原材料、协同工作、培训以及清洗供墨系统和润湿系统等等,都是准备工作的主要内容和组成部分。

一、印刷车间的规划设计从表面上来看,印刷车间的规划设计似乎跟准备工作无关,但是,合理的规划设计却有助于减少停机时间并生产效率。

1、规划并分配空间当印刷车间建成之后或者重新改建完毕后,面临一个新的挑战――如何对车间进行统筹规划、合理设计。

根据正常操作的顺序来决定每个操作工位(包括印刷机在内)在车间内适合的位置,并根据设备体积的大小、所需要的工作区域面积的大小以及该区域内存放的原材料数量的多少,为每个操作工位分配适度的空间。

印刷机所占空间的大小取决于印刷机的类型、印刷活件的类型、印刷车间的运输安排、存放在印刷机周围的纸张的数量以及其它一些因素。

2、身边备好要用的各种工具在车间规划设计时,最重要的一点儿就是考虑到便利性。

每台印刷机都应该有一整套专用小工具、仪器零件以及各种原辅材料,而这些东西是不能跟其它工位共享的。

虽然那些只是偶尔才用一下的昂贵物品可以共用,但是一些常用的小工具必须要放在身边,无论何时也不论是什么原因,操作者都不应该跑到两到三个工位之外去取所需要的工具。

3、底层车间的规划以及通道的设计印刷机之间的通道必须足够宽,能够保证叉车自由进出,把纸张从存贮室运送到印刷机的输纸部分,或者把印刷后的印品从收纸部分运送到装订车间或者货车上(如果打算外协装订的话)。

底层车间的空间十分宝贵,必须有效地加以利用。

在对底层空间进行规划和分配时还应该考虑到进出通行的需要(其中包括卡车的运行空间),以及底层的承重率(按每平方英尺内的吨数计算)。

如果始终采用一种标准、单一尺寸规格的纸张的话,就能够对材料处理设备进行标准化并能够更好地利用底层空间。

印刷行业安全生产检查记录

印刷行业安全生产检查记录

录

综合安全检查表....

日常安全检查表....

夏季四防安全检查表.....................

电器、仪表安全检查表...................

压力容器安全检查表.....................

防火防爆、气瓶、锅炉安全检查表.............. 危险化学品安全检查记录表.................... 厂房、建构筑物安全检查表.................... 防尘防毒安全检查表.......................... 机动车辆安全检查表.......................... 安全设施设备安全检查表...................... 冬季四防安全检查表.......................... 印刷行业设备设施检查表......................

综合安全检查表

日常安全检查表

备注:

夏季四防安全检查表

电器、仪表安全检查表

压力容器安全检查表

防火防爆、气瓶、锅炉安全检查表

危险化学品安全检查记录表

厂房、建构筑物安全检查表

防尘防毒安全检查表

机动车辆安全检查表

安全设施设备安全检查表

冬季四防安全检查表

印刷设备设施检查表印刷机械检查表

制版机械检查表检查人员:

装订机械检查表检查人员:。

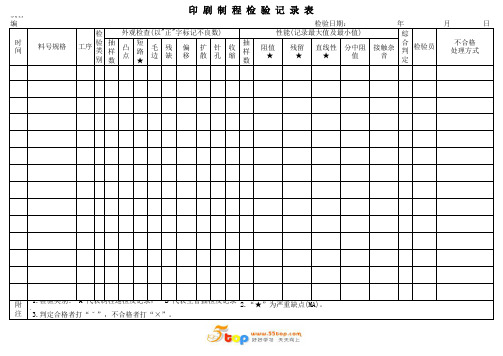

印刷制程检验记录表

附 注

1.检验类别: "A"代表制程巡检及记录, "B"代表主管抽检及记ห้องสมุดไป่ตู้。 2.“★”为严重缺点(MA)。 3.判定合格者打“ˇ”,不合格者打“×”。

料号规格工序检验员分中阻值接触杂音外观检查以正字标记不良数性能记录最大值及最小值判定不合格处理方式1

印 刷 制 程 检 验 记 录 表

机台编号: 时 间 料号规格 外观检查(以"正"字标记不良数) 检 验 抽 短 工序 凸 毛 残 偏 扩 针 收 类 样 路 点 边 缺 移 散 孔 缩 别 数 ★ 抽 样 数 阻值 ★ 检验日期: 性能(记录最大值及最小值) 残留 ★ 直线性 ★ 分中阻 值 年 綜 合 检验员 接触杂 判 音 定 月 不合格 处理方式 日

印刷工序检查表

8 搬运物料佩戴防护手套,防止划伤。

9 作业中严禁将水杯、排产单等物品放置于机台。

10 作业后用专用工具清理机台剩余的物料。

11

作业结束,及时关闭设备电源,将现场作业余料清理 至现场余料存放区

检查人

说明:检查结果符合要求的,打“√”;存在隐患的,打“╳”,并在下栏作好记录,描述清楚隐患。检查发现的问题隐患,能当场整改的当场整改,整改完成做好记录;不能当场整改的,做好记录, 立即向领导汇报。

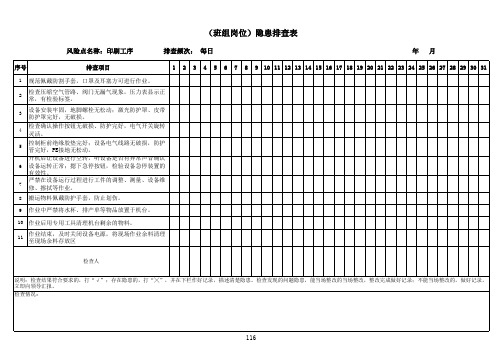

(班组岗位)隐患排查表

风险点名称:印刷工序

排查频次: 每日

年月

序号

排查项目

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

1 规范佩戴防割手套,口罩及耳塞方可进行作业。

2

检查压缩空气管路、阀门无漏气现象,压力表显示正 常,有检验标签。

3

设备安装牢固,地脚螺栓无松动;激光防护罩、皮带 防护罩完好,无破损。

4

检查确认操作按钮无破损、防护完好,电气开关旋转 灵活。

5

控制柜前绝缘胶垫完好;设备电气线路无破损,防护 管完好,PE接地无松动。

开机后让设备进行空转,听设备是否有异常声音确认

6 设备运转正常;摁下急停按钮,检验设备急停装置的

有效性。

检查情况:

116

印刷公司产品不良8D改善计划实用表

MKL021G

VCAR

Vendor Corrective Action Request

要求供應商糾正通知書

D6 确认行动效果 Verification of Effectiveness

Internal use 内部使用 发出次数:1 Release times: 1,2,3

完成日期 Completed Date

6.:Will do permit only one itme have been putted on the worktable (不允许有两种不同的款的产品被同时放在工作台面上)

请把颜色调整好 看些,不要有背

景色。

完成日期 Completed Date

完成日期 Completed Date

下单立即执行 Will make it soon

分析出根本原因所在,及回复纠正措施,谢谢!

PD have found the printing mistake on the back of colorful coard (Time: 13-DEC-2010); Meanwhile, there are 2 pcs have been picked

/

送货单/数量: Deliver List/Qty’s

/

D2 问题描述 Description Problem

是否 GP 问题 GP issue : 是 Yes V 否 No

发出人 Issued by:宋晓丽 27-Dec-2010

PD 在生产过程中发现此彩卡背面印刷错误现象,过油日期:13-DEC-2010;目前已发现 2PCS,针对此混料问题,请在三个工作日内

up now, in view of the confused material question, please find out the reason and tell us your corrective action plan.

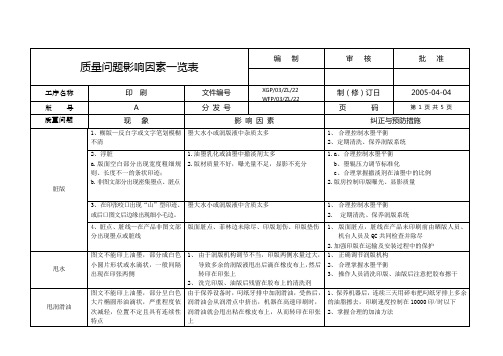

印刷质量问题分析表--实例

4、将水墨辊按标准压力调平

5、必须做到跟上色样,必要时改墨

墨皮

实地色块或文字上出现句号状白圈

1、剩墨中有墨皮、灰尘等

2、墨辊老化破损,墨辊压力调节不当,版夹太脏

3、机器内水墨辊附近的部件有墨渣

4、跑色时过版上水油与油墨形成的杂物

5、纸张掉粉严重

1、勤洗墨斗,用干净的空罐装剩余油墨,从罐内挖墨时,尽量把干的一层墨皮彻底挖净

1、印刷二遍时,一遍印刷的图文将可能接触压纸轮、压纸片、递纸滚筒

2、一遍印刷时,因后面机组吹风不足或水油组油渣太多

3、收纸部没调节好以及抽样蹭脏

4、压纸片、输纸毛轮、压纸轮压力过大

1、印刷二遍时,尽量让图文不接触任何部件,如要接触,必须将压力调到最小并且接触部件光滑无毛刺

2、保养设备时,检查机组吹风是否正常并清理水油组的油渣

2、提高菲林制作拼制精度

3、设备保养全面

印迹发虚

1、图文印刷颜色不均匀,印不实

2、黑文字印刷色浅泛白

1、印刷压力不良或未调好

2、纸张质量

3、橡皮布印刷时间长,纸粉大

4、印版晒虚

5、印刷传水传墨机构

6、光源

1、多留心印机压力,包衬厚度

2、使用标准光源

3、清洗橡皮布纸粉

4、调节好传水、传墨机构

5、做好印刷三勤:勤搅墨、勤抽样、勤检查

c、合理掌握撤淡剂在油墨中的比例

2.版房控制印版曝光、显影质量

3、在印张咬口出现“山”型印迹、或后口图文后边缘出现细小毛边。

墨大水小或润版液中含质太多

1、合理控制水墨平衡

2. 定期清洗、保养润版系统

4、脏点、脏线—在产品非图文部分出现墨点或脏线