机械原理课程设计插床设计.docx

机械原理课程设计插床

机械原理课程设计插床一、课程目标知识目标:1. 理解并掌握插床的基本工作原理和结构组成;2. 学习并掌握插床操作的基本步骤和机械加工中的安全技术;3. 掌握运用机械原理解决实际插床操作中问题的方法。

技能目标:1. 能够正确操作插床,完成简单的金属切削加工;2. 能够根据加工要求,合理选择和安装插床刀具;3. 能够分析插床加工过程中的常见问题,并采取相应措施解决。

情感态度价值观目标:1. 培养学生对机械原理和机械加工的兴趣,激发其探索精神和创新意识;2. 增强学生的安全意识,培养其认真负责的工作态度;3. 提高学生的团队合作能力和解决问题的自信心。

课程性质:本课程为实践性较强的学科,注重理论联系实际,培养学生动手操作能力和解决实际问题的能力。

学生特点:高年级学生,具备一定的机械基础知识,具有较强的学习能力和动手能力。

教学要求:结合课本内容,注重实践操作,通过实际操作让学生深入了解插床的工作原理和操作技巧,提高学生的实际操作能力和安全意识。

在教学过程中,将课程目标分解为具体的学习成果,便于教学设计和评估。

二、教学内容1. 理论知识:- 插床的基本原理:参照课本第三章第二节,讲解插床的工作原理、分类及结构组成;- 刀具选择与安装:结合课本第四章第一节,介绍插床刀具的类型、选用原则及安装方法;- 安全技术:依据课本第十二章,阐述插床操作过程中的安全注意事项及事故预防措施。

2. 实践操作:- 插床操作步骤:按照课本第五章,让学生实际操作插床,掌握基本操作流程;- 加工工艺:结合课本第六章,教授简单零件的加工工艺,提高学生实际加工能力;- 问题分析与解决:针对实际操作过程中可能出现的问题,指导学生参照课本内容进行分析和解决。

3. 教学进度安排:- 理论部分:共计4课时,分别讲解插床原理、刀具选择与安装、安全技术;- 实践部分:共计8课时,分阶段进行插床操作、加工工艺学习和问题分析。

教学内容依据课程目标,结合课本章节,科学系统地组织,旨在确保学生掌握插床相关知识和技能。

机械原理课程设计-插床导杆机构设计.docx

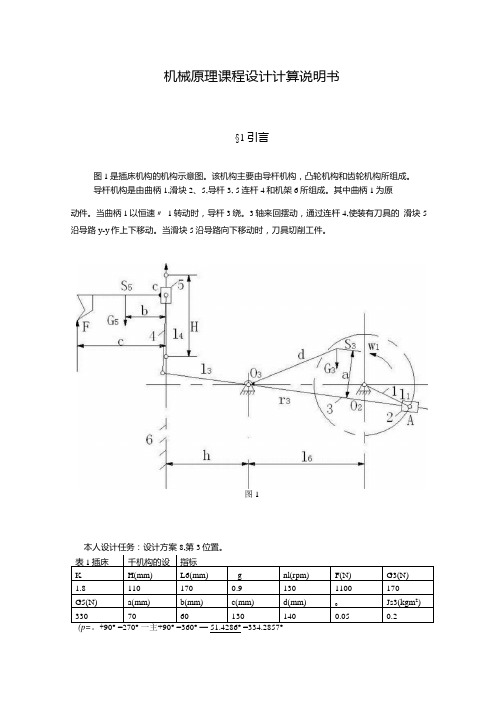

机械原理课程设计计算说明书§1引言图1是插床机构的机构示意图。

该机构主要由导杆机构,凸轮机构和齿轮机构所组成。

导杆机构是由曲柄1,滑块2、5,导杆3, 5连杆4和机架6所组成。

其中曲柄1为原动件。

当曲柄1以恒速〃1转动时,导杆3绕。

3轴来回摆动,通过连杆4,使装有刀具的滑块5沿导路y-y作上下移动。

当滑块5沿导路向下移动时,刀具切削工件。

图151.4286° =334.2857°| o 2 23= 2 血1 = 2.3.14159」3° =13.6136 (rad/s)160 60表中:K——行程速度变化系数;H——滑块5的冲程;,6 =o3 --------- 饺链中心。

2和。

3之间的距离;等I B C/lo3 B杆长比;---曲柄1的转速;F——切削力;G3——导杆3的重量;Gg ------ 滑块5的重量;O——机器运转的不均匀系数;Js3 ——导杆3对其质心轴的转动惯量;§ 2插床导杆机构综合及运动分析一、已知条件行程速度变化系数K,饺链中心。

2和。

3之间的距离,6,滑块5的冲程H,杆长比& 滑块5沿导路方向y—y垂直于导杆3摆角巾的分角线。

3。

2,并使导杆机构在整个行程中都能得到较小的压力角,曲柄转速〃1及指定的相对运动图解法的作业位置。

二、插床导杆机构的综合如图 1 所示,简记/[ = l o2 A ',3 =,o3 B '=,BC ',6 =o3 , h= l oo^根据给定的已知条件,可按下列步骤确定插床导杆机构的有关尺寸1)计算极位角e及导杆摆角WW=0=1XO°KT =1湘° L8T =51.4286°(1)K+1 1.8+1式中:K为行程速度变化系数2)求ZiI =/sin 妇7»布51.4286°=73 7602 (mm) (2)16 2 2式中:16为饺链中心。

机械原理课程设计插床机械设计

机械原理课程设计设计计算说明书设计题目插床机械设计设计任务书1.1 设计题目插床1.2 插床简介插床是用于加工中小尺寸垂直方向的平面或直槽的金属切削机床,多用于单件或小批量生产。

为了适用不同材料和不同尺寸工件的粗、精加工,要求主执行构件—插刀能以数种不同速度、不同行程和不同起始位置作垂直方向的往复直线移动,且切削时插刀的移动速度低于空行程速度,即插刀具有急回现象;安装工件的工作台应具有不同进给量的横向进给,以完成平面的加工,工作台还应具有升降功能,以适应不同高度的工件加工。

1.3 设计要求及设计参数设计要求:要求主执行机构工作行程切削平稳、压力角较小。

进给机构压力角不超过许用值。

设计参数如下所示:插床机构设计3号题目参数题号 3主执行机构曲柄转速n2/(r/min)50 曲柄l O2A/mm75插刀行程H/mm120行程速比系数K 1.8 连杆与导杆之比l BC0.55 力臂d(mm) 108 工作阻力F max(N) 10800导杆质量m4(kg) 22 导杆转动惯量J S4(kgm2) 1.2 滑块质量m6(kg) 60进给机构从动件最大摆角max20凸轮从动件杆长(mm) 130 推程许用压力角[]推程42回程许用压力角[]回程50滚子半径r r(mm) 15刀具半径r c(mm) 0.08一:主执行机构设计与分析1:插床机械设计参数以及相关参数计算曲柄转速n 2/(r/min ) 曲柄长度l O2A =75mm插刀行程H=120mm行程速度比系数K=1.8连杆与导杆之比l BC =0.55力臂d=108mm 工作阻力F=10800N导杆4的质量m 4=22kg 导杆4的转动惯量Js4=1.1滑块6的质量m 6=60 一、插床导杆机构的综合1、计算极位夹角 、曲柄角速度1ω、曲柄角加速度1εn 2=50l O2A =75m mH=120m mK=1.8l BC =0.55d=108mmF=10800Nm 4=22kgJs4=1.1m 6=6046.667θ=1 4.922/rad sω=2、求导杆长度CD L 、连杆长度DE L 、中心距AC L 根据插床机构结构示意图,由几何条件可得138.286CD L mm =因为/0.55DE CD L L =,76.06DE L mm =152.114AC L mm =3、求弓形高b 、导路距离e L13.695CD L mm =283.553e L mm =二:主执行机构运动分析已知:曲柄的转速n=45 rad/min ,滑块质量为50kg ,导杆的质量为28kg ,其质心转动惯量为1.2 kg ·2m ,力臂d=110mm ,工作阻力F=9000N 。

机械原理课程设计实例插床

机械原理课程设计实例插床一、课程目标知识目标:1. 学生能理解插床的基本机械原理,掌握其结构组成及工作原理。

2. 学生能掌握插床的运动学及动力学特性,并能运用相关公式进行计算。

3. 学生了解并掌握插床在机械加工中的应用及其优缺点。

技能目标:1. 学生能够运用所学知识,进行插床的简单设计和计算。

2. 学生能够分析实际工程问题,提出合理的插床使用方案。

3. 学生通过实例分析,提高解决问题的能力和创新思维能力。

情感态度价值观目标:1. 学生通过学习机械原理,培养对机械工程的热爱和兴趣。

2. 学生在团队协作中,学会沟通、分享和尊重他人意见,培养良好的团队合作精神。

3. 学生在课程学习中,认识到机械原理在工程实践中的重要性,增强理论联系实际的能力。

课程性质:本课程为机械原理的实际应用课程,以插床为实例,使学生在掌握基本理论知识的基础上,提高实际工程应用能力。

学生特点:学生已具备一定的机械原理基础知识,具有一定的分析问题和解决问题的能力。

教学要求:结合学生特点,注重理论联系实际,通过实例分析,提高学生的动手能力和创新能力。

在教学过程中,注重培养学生的团队合作精神和实际操作技能。

将课程目标分解为具体的学习成果,以便于后续的教学设计和评估。

二、教学内容1. 插床概述:介绍插床的定义、分类及其在机械加工中的应用。

- 教材章节:第一章第二节- 内容列举:插床的结构组成、工作原理、主要类型。

2. 插床的运动学分析:讲解插床的运动规律、速度和加速度的计算。

- 教材章节:第二章第一节- 内容列举:直线运动、旋转运动、复合运动的速度和加速度计算。

3. 插床的动力学分析:探讨插床在加工过程中的力学特性,强度、刚度分析。

- 教材章节:第二章第二节- 内容列举:受力分析、强度计算、刚度计算。

4. 插床的设计与计算:结合实例,讲解插床的设计方法和计算步骤。

- 教材章节:第三章- 内容列举:设计原则、计算公式、参数选择、优化设计。

5. 插床的应用与优缺点分析:分析插床在实际工程中的应用场景、优缺点及改进措施。

毕业设计_机械原理课程设计插床主体机构的设计

《机械原理课程设计》说明书课程设计题目插床主体机构的设计学院机械工程学院专业机械设计制造及其自动化学生姓名班级机制本(2)班学号指导教师起止日期 2015年6月15日- 19日目录第一章插床主体机构的设计设计任务书 (2)1.1 工作原理 (2)1.2 设计数据表 (2)1.3 设计要求与任务 (3)1.4 技术要求 (3)第二章设计计算过程 (4)2.1 导杆机构分析与设计 (4)2.1.1机构的运动尺寸 (4)2.1.2 导杆机构的运动分析 (5)2.1.3 绘制所设计的机构运动简图 (5)2.2 凸轮机构设计 (8)2.2.1 确定凸轮机构的基本尺寸 (8)2.2.2 凸轮廓线的绘制 (11)2.3 齿轮机构设计 (12)2.3.1 确定齿轮机构的基本尺寸 (12)2.3.2绘制齿轮传动简图 (14)第三章设计体会 (15)第四章主要参考文献 (15)第五章附件 (17)5.1 附件1 导杆机构运动简图及速度加速度多边形 (17)5.2 附件2凸轮廓线的绘制图 (17)5.3 附件3齿轮传动简图 (17)第一章 插床主体机构的设计设计任务书1.1 工作原理如图所示为插床结构简图及阻力线图。

插床主要由齿轮机构、导杆机构凸轮机构等组成,如图1-1所示。

电动机经过减速装置(图中只画出齿轮21,z z ),使曲柄1转动,再通过导杆机构1-2-3-4-5-6,使装有刀具的滑块沿导路y-y 作往复运动,以实现刀具切削运动。

为了缩短空程时间,提高生产率,要求刀具具有急回运动。

刀具与工作台之间的进给运动,是由固结于轴2O 上的凸轮驱动摆动从动杆D O 4和其他有关机构(图中未画出)来完成的图1-1 插床结构简图及阻力线图1.2设计数据表表1.1导杆机构的设计及运动分析表1.2 凸轮机构的设计表1.3 齿轮机构的设计1.3 设计要求与任务根据已知条件,要求完成如下设计任务:(1)、导杆机构的设计及运动分析。

机械原理课程设计—插床机构说明书

第二章插床主体机构尺寸综合设计之巴公井开创作机构简图如下:H=100mm,行程比系数K=2,YY轴的距离图 1 极限位置。

由几何关系知,,于是可得,即曲柄长度为2.图 2 杆BC,由图 2。

形。

又有几何关系知道四边平行四边形,那么又上面讨论知等边三角形,于是有又已知,于是可得到即杆的100mm。

YY轴的距离的确定图 32O 到YY 轴的距离有图我们看到,YY 轴由3311y y y y 移动到过程中,同一点的压力角先减小,后又增大,那么在中间某处必有一个最佳位置,使得每个位置的压力角最佳。

考虑两个位置:1当YY 轴与圆弧12B B 刚相接触时,即图3中左边的那条点化线,与圆弧12B B 相切与B1点时,当B 点转到12,B B ,将会出现最大压力角。

12B B 重合时,即图中右边的那条点化线时,B点转到B1时将出现最大压力角为了使每一点的压力角都为最佳,我们可以选取YY 轴通过CB1中点(C 点为12B O 与12B B 得交点)。

又几何关系知道:由上面的讨论容易知道02230=∠C O B,再代入其他数据,得:B 1综上,插床主体设计所要求的尺寸已经设计完成。

选取1:1 的是比例尺,画出图形如图纸一上机构简图所示。

第三章插床切削主体机构及函数曲线分析主体机构图见第一张图。

度。

规定位移,速度,加速度向下为正,插刀处于上极限位置时位移为0.(1)位移在1:1 的基础上,量的位移为79.5mm。

,即曲柄转过175°。

(2)速度直,由理论力学中分歧构件重合点地方法可得上与A AOB上与AAOB上与A点重合的速度。

BC YY轴平行,有理论力学同一构件分歧点的方法可得:C C点相对于B点转动速度,B点速度。

又B点是杆件3 上的一点,,杆件3B点和杆件与A则可到由已知可得,规定选取比例尺12mm,于是,可得即曲柄转过175°时,插刀的速度为0.174m/s。

(3)加速度由理论力学知识可得矢量方程:其中,是滑块上与A点重合点的加速度,科氏加速度,(其中q是C点相对于B点转动的速度,方向过由C指向B C点相对于B点转动的切向加速度,大小位置,方向垂直BC。

机械原理课程设计—插床机构说明书

机械原理课程设计一插床机构说明书机械原理课程设计第二章插床主体机构尺寸综合设计机构简图如下:已知OQ2 =150mm, BC/B02=1,行程H=100mm,行程比系数K=2,根据以上信息确定曲柄O i A, BC,B02长度,以及。

2到YY轴的距离1. O i A长度的确定77貝上樣限机械原理课程设计图1极限位置由K =(180° R/(180° -二),得极为夹角:— 60°,首先做出曲柄的运动轨迹,以01为圆心,O1A为半径做圆,随着曲柄的转动,有图知道,当O?A转到O2A1,于圆相切于上面时,刀具处于下极限位置;当O2A转到O2A2,与圆相切于下面时,刀具处于上极限位置。

于是可得到O2A与O2A2得夹角即为极为夹角V -60°。

由几何关系知,• A1O1O2 =/A2O Q2,于是可得,.AO1O2 =/A2O I O2=60°。

由几何关系可得:O1A1 = cosr •O1O2代入数据,O1O2=150mm,v - 600,得O i A = 75mm即曲柄长度为75 mm2.杆BC、BO2的长度的确定机械原理课程设计由图2知道,刀具处于上极限位置C2和下极限位置C i时,CG长度即为最大行程H=100 mm,即有C1C2=100mm。

在确定曲柄长度过程中,我们得到/ A1O1O2 ZA2O1O^600,那么可得到.BQ2B2 =60°,那么可知道三角形:B i B2O2等边三角形。

又有几何关系知道四边形B1B2C2C1是平行四边形,那么B2B^C2C1,又上面讨论知.B1 B2O2为等边三角形,于是有BQ2二B2B J,那么可得到B2O2 = 100mm,即BO^ 100mm又已知BC/BO2=1于是可得到BC = BO2 =100mm即杆BC,BO2的1mm。

3.02到YY轴的距离的确定机械原理课程设计图3 02到丫丫轴的距离有图我们看到,YY轴由y i y i移动到yy过程中,同一点的压力角先减小,后又增大,那么在中间某处必有一个最佳位置,使得每个位置的压力角最佳。

机械原理课程设计说明书 插床机构

一 插床机构的设计与运动分析1.插床机构简介与设计数据插床主要由齿轮机构、导杆机构和凸轮机构等组成,如图2-1,a 所示。

电动机经过减速装置(图中只画出齿轮1z 、2z )使曲柄1转动,再通过导杆机构1-2-3-4-5-6,使装有刀具的滑块沿导路y-y 作往复运动,以实现刀具切削运动。

为了缩短空程时间,提高生产率,要求刀具有急回运动。

刀具与工作台之间的进给运动,是由固结于轴2O 上的凸轮驱动摆动从动杆D O 4和其他有关机构来完成的。

设计数据表 设计内容 导杆机构的设计及运动分析符号 1n K HB O BCl l 3 32O O la b c单位 min r mm mm数据 652120116055551251.设计内容和步骤已知 行程速度变化系数(行程速比系数)K ,滑块5的冲程H ,中心距32O O l ,比值BO BCl l 3,各构件重心S 的位置,曲柄每分钟转数 1n 。

要求 设计导杆机构,作机构两个位置的速度多边行和加速度多边形,做滑块的运动线图。

步骤1)设计导杆机构。

按已知条件确定导杆机构的各未知参数。

其中滑块5的导路y y -的位置可根据连杆4传力给滑块5的最有利条件来确定,即y y -应位于B 点所画圆弧高的平分线上。

2)作机构运动简图。

选取长度比例尺)(mm m l μ,按表22-所分配的两个曲柄位置作出机构运动简图,其中一个位置用粗线画出。

曲柄位置的作法如图22-;取滑块5在上极限时所对应的曲柄位置为起始位置1 ,按转向将曲柄圆周十二等分,得12个曲柄位置,显然位置9对应于滑块5处于下极限时的位置。

再作出开始切削和终止切削所对应的'1和'8两个位置。

3)作速度、加速度多边形。

选取速度比例尺⎪⎭⎫⎝⎛mm s m v μ和加速度比例尺⎪⎪⎭⎫ ⎝⎛mm s m a 2μ,用相应运动图解法作该两个位置的速度多边形和加速度多边形,并将其结果列入下表:项目位置1ω2A v23A A v 3A v CB v C v 3S vω大小 方向 106.28 0.471 0. 14 0.450 0.04 0.2 0.26 2.1逆时针单位 s 1 s m s 1项目 位置 2A a K A A a23 n A a 3t A a 3n CB a C a 3S a ε2.96 0.6 0.96 0.04 0.016 0.04 0.54单位2s m 21s4)作滑块的运动线图。

JY01机械原理课程设计-插床机械设计

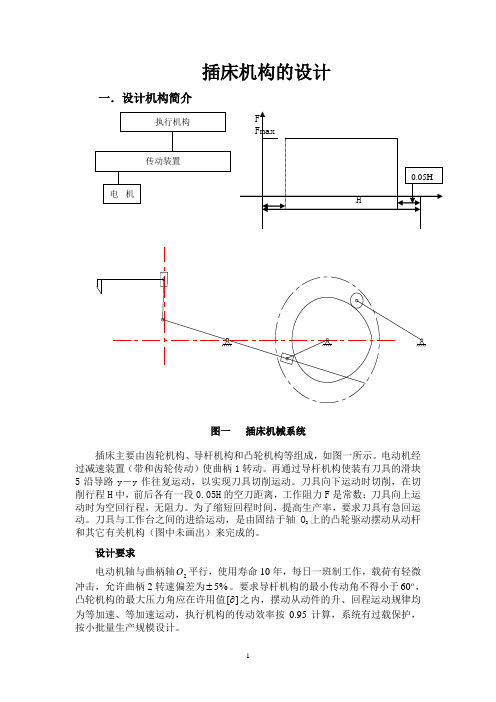

插床机构的设计一.设计机构简介图一 插床机械系统插床主要由齿轮机构、导杆机构和凸轮机构等组成,如图一所示。

电动机经过减速装置(带和齿轮传动)使曲柄1转动。

再通过导杆机构使装有刀具的滑块5沿导路y -y 作往复运动,以实现刀具切削运动。

刀具向下运动时切削,在切削行程H 中,前后各有一段0.05H 的空刀距离,工作阻力F 是常数;刀具向上运动时为空回行程,无阻力。

为了缩短回程时间,提高生产率,要求刀具有急回运动。

刀具与工作台之间的进给运动,是由固结于轴O 2上的凸轮驱动摆动从动杆和其它有关机构(图中未画出)来完成的。

设计要求电动机轴与曲柄轴2O 平行,使用寿命10年,每日一班制工作,载荷有轻微冲击,允许曲柄2转速偏差为%5±。

要求导杆机构的最小传动角不得小于 60,凸轮机构的最大压力角应在许用值][∂之内,摆动从动件的升、回程运动规律均为等加速、等加速运动,执行机构的传动效率按0.95计算,系统有过载保护,按小批量生产规模设计。

主要数据表一设计数据表设计内容名称符号数据导杆机构的设计及运动分析转速n 50r/m 行程速比系数K 1.8 插刀行程 H H 120mm 力臂 d 108mm 曲柄AOl275mm凸轮机构设计运动规律等加速等减速许用压力角][∂42 从动件最大摆角m axϕ30从动件杆长DOl3130 推程运动角1δ65 远休止角2δ10 回程运动角3δ65二.执行机构的选择与比较方案一:转动导杆和偏置式曲柄滑块机构图二方案一原理图本方案是由曲柄滑块和导杆机2曲柄滑块机构组成的,当曲柄1做匀速转动时带动滑块2运动则带动杆3摇动于BD杆就运动起来。

这样运动就由导杆机构转动到曲柄滑块机构,在滑块5上安装刀头就可以了。

分析曲柄滑块这个机构的两个极限位置,进而求出极位夹角分析图如下图三图三极位夹角示意图由图可以看出BD杆长为130mm、4杆长为631.5mm、极位夹角θ就是图中两条黄色虚线所夹的角大小为5°,则行程速比系数K=(180+θ)/(180-θ)。

机械原理课程设计插床机构

插床机构综合与传动系统设计目录题目及设计要求 (2)一、设计题目 (2)二、设计数据与要求 (2)三、设计任务 (3)设计: (4)一、确定各构件的运动尺寸,绘制机构简图 (4)1、插削机构的设计: (4)2、送料机构(凸轮机构)的设计: (4)二、假设曲柄1等速转动,画出滑块C的位移和速度的变化规律曲线(插削机构的运动学分析) (9)1)位置分析 (9)2)角速度分析 (9)3)角加速度分析 (10)三、在插床工作过程中,插刀所受的阻力变化曲线如图2所示,在不考虑各处摩擦、其他构件重力和惯性力的条件,分析曲柄所需的驱动力矩 (13)四、确定电动机的功率和转速。

(15)五、取曲柄轴为等效构件,确定应加于曲柄轴上的飞轮转动惯量。

(16)六、感想与建议。

(16)七、参考文献。

(16)题目及设计要求一、设计题目插床是常用的机械加工设备,用于齿轮、花键和槽形零件等的加工。

图6-15为某插床机构运动方案示意图。

该插床主要由带转动、齿轮传动、连杆机构和凸轮机构等组成。

电动机经过带传动、齿轮传动减速后带动曲柄1回转,再通过导杆机构1-2-3-4-5-6,使装有刀具的滑块沿道路y -y 作往复运动,以实现刀具切削运动。

为了缩短空程时间,提高生产率,要求刀具具有急回运动。

刀具与工作台之间的进给运动,是由固结于轴上的凸轮驱动摆动从动件和其他有关机构(图中未画出)来实现的。

画出)来实现的。

针对图3-30所示的插床机构运动方案,进行执行机构的综合与分析,并进行传动系统结构设计。

二、设计数据与要求依据插床工况条件的限制,预先确定了有关几何尺寸和力学参数,如表6-4所示。

要求所设计的插床结构紧凑,机械效率高。

Q 图3-30 插床机构运动方案示意图表6-4 插床机构设计数据三、设计任务1. 针对图1所示的插床的执行机构(插削机构和送料机构)方案,依据设计要求和已知参数,确定各构件的运动尺寸,绘制机构运动简图;2. 假设曲柄1等速转动,画出滑块C 的位移和速度的变化规律曲线;3. 在插床工作过程中,插刀所受的阻力变化曲线如图6-16所示,在不考虑各处摩擦、其他构件重力和惯性力的条件下,分析曲柄所需的驱动力矩;4. 确定电动机的功率与转速;5. 取曲柄轴为等效构件,确定应加于曲柄轴上的飞轮转动惯量;6. 编写课程设计说明书;7. 感想与建议。

机械原理课程设计插床十二组数据

机械原理课程设计插床十二组数据摘要:一、插床设计概述1.插床的定义和作用2.插床的设计流程二、插床设计数据1.插床的分类和组成2.设计数据的要求和来源3.十二组数据的具体内容三、插床设计方法1.机械原理课程设计的基本方法2.插床设计的具体步骤3.设计中需要考虑的因素四、插床设计案例1.案例介绍2.设计过程3.结果分析五、插床设计展望1.插床设计的发展趋势2.插床设计的新技术和方法3.插床设计在未来的应用正文:一、插床设计概述插床是一种用于加工孔的机械设备,通过将工件固定在插床上,利用插刀等工具进行孔加工。

插床广泛应用于机械加工、汽车制造、航空航天等领域。

在机械原理课程设计中,插床设计是一个重要的内容,主要涉及插床的分类、组成、设计数据、设计方法等方面。

二、插床设计数据插床的分类和组成决定了设计数据的要求和来源。

插床通常分为立式插床、卧式插床、万能插床等,不同类型的插床其设计和加工能力有所不同。

插床的组成主要包括床身、主轴、插刀、送料机构等,这些部件的设计数据直接影响到插床的加工精度和效率。

十二组数据是插床设计的基础,包括插床的尺寸、加工零件的尺寸、插刀的直径和长度、送料机构的行程等。

这些数据需要根据实际加工需求和设备条件进行合理选择和计算,以确保插床的稳定运行和加工效果。

三、插床设计方法机械原理课程设计的基本方法包括机械设计、机构设计、零件设计等。

在插床设计中,需要根据插床的类型和组成,运用这些方法进行具体设计。

插床设计的具体步骤包括:确定设计数据、绘制插床简图、计算各部件的尺寸和运动参数、选择材料和加工工艺、编写设计说明书等。

这些步骤需要严格按照设计流程进行,以确保设计结果的正确性和可行性。

在插床设计中,需要考虑的因素包括加工零件的精度要求、插床的结构尺寸、插刀的选型和安装方式、送料机构的运动方式和行程等。

这些因素直接影响到插床的加工效果和设备性能,需要进行综合考虑和分析。

四、插床设计案例以下是一个插床设计案例:设计一台立式插床,加工零件为直径为100mm、长度为200mm的轴类零件,插刀直径为20mm,送料机构行程为100mm。

《插床机构设计》word版

插床机构设计目录一、工作原理 3二、设计要求 3三、设计数据 3四、设计内容及工作量 4五. 设计计算过程 5(一). 方案比较与选择5(二). 导杆机构分析与设计61.机构的尺寸综合 82. 导杆机构的运动分析 93. 凸轮机构设计 14六. 参考文献16一、工作原理:(1)插床机械系统的执行机构主要是由导杆机构和凸轮机构组成。

下图为其参考示意图,电动机经过减速传动装置(皮带和齿轮传动)带动曲柄转动,再通过导杆机构使装有刀具的滑块沿导路y—y作往复运动,以实现刀具的切削运动。

刀具向下运动时切削,在切削行程H中,前后各有一段0.05H的空刀距离,工作阻力F为常数;刀具向上运动时为空回行程,无阻力。

为了缩短回程时间,提高生产率,要求刀具具有急回运动。

刀具与工作台之间的进给运动,是由固结于轴上的凸轮驱动摆动从动件和其它有关机构来完成的。

(2)二、设计要求:电动机轴与曲柄轴平行,使用寿命10年,每日一班制工作,载荷有轻微冲击。

允许曲柄转速偏差为±5%。

要求导杆机构的最小传动角不得小于60o;凸轮机构的最大压力角应在许用值[α]之内,摆动从动件的升、回程运动规律均为等速运动。

执行构件的传动效率按0.95计算,系统有过载保护。

按小批量生产规模设计。

从动件最大摆角max推程运动角o回程运动角’o四、设计内容及工作量:1、根据插床机械的工作原理,拟定2~3个其他形式的执行机构(连杆机构),并对这些机构进行分析对比。

2、根据选定的电机和执行机构的运动参数拟订机械传动方案。

3、画出机械运动方案示意图。

4、根据给定的数据确定机构的运动尺寸,用Autocad软件按1:1绘制所设计的机构运动简图。

要求用图解法设计,并将设计结果和步骤写在设计说明书中。

5、导杆机构的运动分析。

分析导杆摆到两个极限位置及摆到与机架位于同一直线位置时,滑块的速度和加速度。

6(b )、绘制从动件滑块的位移、速度、加速度曲线图。

7、凸轮机构设计。

机械原理课程设计—插床机构说明介绍模板之令狐文艳创作

第二章 插床主体机构尺寸综合设计令狐文艳机构简图如下: 已知21O O =150mm ,1/2=BO BC ,行程H=100mm ,行程比系数K=2,根据以上信息确定曲柄,1A O 2,BO BC 长度,以及2O 到YY 轴的距离1.A O 1长度的确定图 1 极限位置由)180/()180(00θθ-+=K ,得极为夹角:060=θ,首先做出曲柄的运动轨迹,以1O 为圆心,A O 1为半径做圆,随着曲柄的转动,有图知道,当A O 2转到12A O ,于圆相切于上面时,刀具处于下极限位置;当A O 2转到22A O ,与圆相切于下面时,刀具处于上极限位置。

于是可得到12A O 与22A O 得夹角即为极为夹角060=θ。

由几何关系知,212211O O A O O A ∠=∠,于是可得,021221160=∠=∠O O A O O A 。

由几何关系可得:代入数据,21O O =150mm ,060=θ,得即曲柄长度为75mm 2.杆2BO BC 、的长度的确定图 2 杆BC ,BO 2长度确定由图 2 知道,刀具处于上极限位置2C 和下极限位置1C时,21C C 长度即为最大行程H=100mm ,即有21C C =100mm 。

在确定曲柄长度过程中,我们得到021221160=∠=∠O O A O O A ,那么可得到022160=∠B O B ,那么可知道三角形221O B B ∆等边三角形。

又有几何关系知道四边形1221C C B B 是平行四边形,那么1212C C B B =,又上面讨论知221O B B ∆为等边三角形,于是有1221B B O B =,那么可得到mm O B 10022=,即mm BO 1002=又已知1/2=BO BC ,于是可得到 即杆2,BO BC 的100mm 。

3.2O 到YY 轴的距离的确定图 32O 到YY 轴的距离有图我们看到,YY 轴由3311y y y y 移动到过程中,同一点的压力角先减小,后又增大,那么在中间某处必有一个最佳位置,使得每个位置的压力角最佳。

机械原理插床设计

机械原理课程设计说明书设计题目:插床导杆机构已知O2Q=l60mm, BC/B03=1,行程H=l20mm,行程比系数K=2, 根据以上信息确定曲柄O2A ,BC,B03长度,以及03到丫丫轴的距离。

导杆机构的设计2.杆BC 、BO 2的长度的确定当刀具处于上极限位置 C 2和下极限位置C l 时,C 1C 2长 度即为最大行程H =120mm ,即有C i C 2=120mm 。

在确定曲 柄长度过程中,我们得到• QQ 1 - O3Q9=60,那么可得 到•B i O 3B2 =60,那么可知道三角形△ B 1O 3B 2是等边三角 形。

由几何关系知道 B 1B 2C 2C 1四边形是平行四边形,那么 B 2B i =C 2C i ,又上面讨论知厶B 1O 3B 2为等边三角形,于是有 B 1O 3=B 1 B 2,那么可得到 BO 3=100mm又知BC/BO3=1,所以有BC=100mm3.03到YY 轴的距离的确定丫丫轴由y 〃1移动到yy 过程中,同一点的压力角先减小, 后又增大,那么在中间某处必有一个最佳位置,使得每个位 置的压力角最佳。

考虑两个位置:1当丫丫轴与圆弧B 2B 1刚相接触时,即图3中左边的那条点化线,与圆弧B 2B 1相切与B1点时,当B 点转到B 2, B 1, 将会出现最大压力角。

BO 2=120mm BC=120mm综上,插床主体设计所要求的尺寸已经设计完成。

选取1:1的是比例尺,画出图形如图纸一上机构简图所示。

取第6点分析运动分析与03A 垂直,由理论力学中不同构件重合点地方法可得—f —f —fVA3 = VA3A2+VA2 大小 ? ?方向 y77其中,V A 2是滑块上与A 点重合的点的速度,V A 3A2是 杆AOB 上与A 点重合的点相对于滑块的速度, V A3是杆 AOB 上与A 点重合的速度。

由图得:V A3=620mm/s又由图知,V 与03B 垂直,V CB 与BC 垂直,V C 与YY 轴平 行,有理论力学同一构件不同点的方法可得:T T TVC = V B +VCB大小 ? V?方向MVV其中,V C 是C 点,即插刀速度,V BC 是C 点相对于B 点转 动速度,V B 是B 点速度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

长江学院机械原理课程设计说明书设计题目:插床机构设计学院:机械与电子工程学院专业:班级:设计者:学号:指导老师:2016年7月1日目录题目及设计要求 (2)1机构简介 (2)2设计数据 (3)二、插床机构的设计内容与步骤 (4)1、导杆机构的设计与运动分析 (4)⑴、设计导杆机构。

(4)⑵、作机构运动简图。

(4)⑶、作滑块的运动线图。

(4)⑷、用相对运动图解法作速度、加速度多边形。

(5)2、导杆机构的动态静力分析 (6)⑴、绘制机构的力分析图(图1-4)。

(6)⑵、选取力矩比例尺μM(N.mm/mm),绘制等效阻力矩Mr的曲线图 (7)⑶、作动能增量△E―φ线。

(8)3、用解析法较好机构运动分析的动态静力分析结果 (9)⑴、图解微分法 (9)⑵、图解积分法 (12)4、飞轮设计 (12)5、凸轮机构设计 (14)6、齿轮机构设计 (17)三、感想与体会 (19)四、参考文献 (20)题目及设计要求1机构简介插床是一种用于工件内表面切削加工的机床,也是常用的机械加工设备,用于齿轮、花键和槽形零件等的加工。

图1为某插床机构运动方案示意图。

该插床主要由带转动、齿轮传动、连杆机构和凸轮机构等组成。

电动机经过带传动、齿轮传动减速后带动曲柄1回转,再通过导杆机构1-2-3-4-5-6,使装有刀具的滑块沿道路y-y作往复运动,以实现刀具切削运动。

为了缩短空程时间,提高生产率,要求刀具具有急回运动。

刀具与工作台之间的进给运动,是由固结于轴O2上的凸轮驱动摆动从动件O4D和其他有关机构(图中未画出)来实现的。

为了减小机器的速度波动,在曲柄轴O2上安装一调速飞轮。

为了缩短空回行程时间,提高生产效率,要求刀具具有急回运动,图2为阻力线图。

图22设计数据二、插床机构的设计内容与步骤1、导杆机构的设计与运动分析⑴、设计导杆机构。

按已知数据确定导杆机构的各未知参数,其中滑块5导路y-y 的位置可根据连杆4传力给滑块5的最有利条件来确定,即y-y应位于B点所画圆弧高的平分线上(见参考图例1)。

⑵、作机构运动简图。

选取长度比例尺μl(m/mm),按表1-2所分配的加速度位置用粗线画出机构运动简图。

曲柄位置的作法如图1-2;取滑块5 在下极限时所对应的曲柄位置为起始位置1,按转向将曲柄圆周十二等分,得12个曲柄位置,位置5对应于滑块5处于上极限位置。

再作出开始切削和终止切削所对应的5ˊ和12ˊ两位置。

图1-2 曲柄位置图⑶、作滑块的运动线图。

为了能直接从机构运动简图上量取滑块位移,取位移比例尺μs=μl,根据机构及滑块5上C点的各对应位置,作出滑块的运动线图s c(t)、然后根据s c(t)线图用图解微分法(弦线法)作滑块的速度v c(t)线图(图1-2),并将其结果与4)相对运动图解法的结果比较。

图1-2 用图解微分法求滑块的位移与速度线图⑷、用相对运动图解法作速度、加速度多边形。

选取速度比例尺μv[(m·s-1)/mm]和加速度比例尺μa[(m·s-2)/mm],作该位置的速度和加速度多边形(见图1-3)。

①求其中(rad/s)②列出向量方程,求用速度影像法求③列出向量方程,求a)速度图b)加速度图图1-3 位置7的速度与加速度图2、导杆机构的动态静力分析已知各构件重力G及其对重心轴的转动惯量J s、阻力线图(图1-1)及已得出的机构尺寸、速度和加速度。

⑴、绘制机构的力分析图(图1-4)。

力分析的方法请参考《机械原理》教材已知各构件重力G及其对重心轴的转动惯量J s、阻力线图(图1-1)及已得出的机构尺寸、速度和加速度,求出等效构件1的等效阻力矩Mr。

(注意:在切削始点与切削终点等效阻力矩应有双值)⑵、选取力矩比例尺μM(N.mm/mm),绘制等效阻力矩Mr的曲线图(图1-4)图1-4 等效阻力矩Mr和阻力功Ar的曲线图利用图解积分法对Mr进行积分求出Ar-φ曲线图,假设驱动力矩M d为恒定,由于插床机构在一个运动循环周期内做功相等,所以驱动力矩在一个周期内的做功曲线为一斜直线并且与Ar曲线的终点相交如图1-4中Ad所示,根据导数关系可以求出M d曲线(为一水平直线)。

⑶、作动能增量△E―φ线。

取比例尺μE=μA=KμφμM(J/mm),动能变化△E=Ad-Ar,其值可直接由图1-4上Ad(φ)与Ar(φ)曲线对应纵坐标线段相减得到,由此可作出动能变化曲线A d与Ar相减的曲线图(如图1-5)。

图1-5 作动能增量△E―φ线图3、用解析法较好机构运动分析的动态静力分析结果⑴、图解微分法下面以图1-6为例来说明图解微分法的作图步骤,图1-6为某一位移线图, 曲线上任一点的速度可表示为:图1-6 位移线图其中dy和dx为s=s(t)线图中代表微小位移ds和微小时间dt的线段, α为曲线s=s(t) 在所研究位置处切线的倾角。

上式表明,曲线在每一位置处的速度v与曲线在该点处的斜率成正比,即v∝tgα,为了用线段来表示速度,引入极距K(mm),则式中μv为速度比例尺,μv = μs/μt K ( m/s/mm )。

该式说明当K为直角三角形中α角的相邻直角边时,(Ktgα)为角α的对边。

由此可知,在曲线的各个位置, 其速度v与以K为底边,斜边平行于s=s(t)曲线在所研究点处的切线的直角三角形的对边高度(Ktgα)成正比。

该式正是图解微分法的理论依据,按此便可由位移线图作得速度线图(v-v(t)曲线),作图过程如下:先建立速度线图的坐标系v=v(t)(图1-7a),其中分别以μv和μt作为v轴和t轴的比例尺, 然后沿轴向左延长至o点,o0=K(mm),距离K称为极距,点o为极点。

过o点作s=s( t)曲线(图1-6)上各位置切线的平行线o1"、o2"、o3"...等,在纵坐标轴上截得线段01"、02"、03"...等。

由前面分析可知,这些线段分别表示曲线在2'、3'、4'... 等位置时的速度,从而很容易画出位移曲线的速度曲线(图1-7a)。

图1-7.速度线图a) 切线作图b) 弦线作图上述图解微分法称为切线法。

该法要求在曲线的任意位置处很准确地作出曲线的切线,这常常是非常困难的,因此实际上常用“弦线”代替“切线”,即采用所谓弦线法,作图方便且能满足要求,现叙述如下:依次连接图1-6中s =s(t)曲线上相邻两点,可得弦线1'2'、2'3'、3'4'...等,它们与相应区间位移曲线上某点的切线平行。

当区间足够小时,该点可近似认为在该区间(例2,3)中点的垂直线上。

因此我们可以这样来作速度曲线:如图1-7b所示,按上述切线法建立坐标系v=v(t)并取定极距K及极点o,从o点作辐射线o1'、o2'、o3'、o4'...等,使分别平行于弦线01'、1'2'、2'3'、3'4'...并交纵坐标轴于1"、2"、3"...等点。

然后将对应坐标点投影相交,得到一个个小矩形(例图1-7b中矩形22"33"),则过各矩形上底中点(例图1-7b中e,f点等)的光滑曲线,即为所求位移曲线的速度线图(v=v(t)曲线)。

⑵、图解积分法图解积分法为图解微分法的逆过程。

取极距K(mm),用图解积分法由力矩Mr―φ曲线求得力矩所做的功Ar―φ曲线(图1-4)。

由于其中故取Ar―φ曲线纵坐标比例尺求Ar的理论依据如下:4、飞轮设计计算飞轮的转动惯量J F已知机器运转的速度不均匀系数δ,机器在曲柄轴1上转速n1,在图1-5中,ΔE的最大和最小值,即ωmax和ωmin位置,对应纵坐标ΔE max和ΔE min之间的距离gf,则所以J F为:所求飞轮转动惯量为:/N*m 109.303591.6149175.14855 59.8341JF/kg*m2 875.7771187.1141 75.387738.188625、凸轮机构设计1、等加速等减速2、余弦3、正弦4、五次多项式回程运动规律:修正后的等速回程取正弦加速度加速阶段():等速阶段正弦加速度减速阶段():6、齿轮机构设计已知z1=14,z2=41,m=8, α=20o所以D1 112 D2 328D b1 105.28 D b2 308.32H a1 8 H a2 8H f1 10 H f2 10D a1 128 D a2 344D f1 92 D f2 308p 25.12 p 25.12s 12.56 s 12.56P b1 23.61 P b2 23.61a 220 a220三、感想与体会通过这段时间的设计,我受益匪浅,不仅在学问方面有所提高,而且在为人处事方面有了更多的认识。

当我们遇到一个问题时,首先不能畏惧,而是要对自己有信心,相信通过自己的努力一定能解决的。

就象人们常说的在战略上藐视它。

但是在战术上的重视它。

通过慎重的考虑认真的分析,脚踏实地去完成它,克服重重困难,当你成功实现目标时,那种成就感一定会成为你成长的动力。

这次设计的题目是插床。

主要是确定机械传动的方案,通过导杆机构到飞轮设计,再到凸轮机构和齿轮机构设计,带动棘轮传动,再传到工作台,从而使工作台进行间歇进给运动,使刀具能安全的进行切削。

这次设计课程不仅让我加深了对机械原理理论课程的理解和认识,更培养了我用理论知识去解决实际问题的能力。

也许我的这种方案不是很好的方案,但它解决了工作台间隙进给运动的问题。

作为初次接触设计的我,对未来的设计充满了信心。

我希望学校多开设这类的设计课程,不仅帮助我们理解理论知识,更重要的是让我们学会用理论知识解决实际问题,帮助我们把理论知识转化成一种能力,让我们更容易解决问题。

1.巩固理论知识,并应用于解决实际工程问题;2.建立机械传动系统方案设计、机构设计与分析概念;3.进行计算、绘图、正确应用设计资料、手册、标准和规范以及使用经验数据的能力训练。

四、参考文献1、《理论力学》第三版机械工业出版社2、《机械原理》西北工业大学出版社3、《机械原理课程设计》。