芯片自动测试仪报告

数字集成电路参数测试仪报告(精)

重庆大学本科学生课程设计指导教师评定成绩表说明:1、学院、专业、年级均填全称。

2、本表除评语、成绩和签名外均可采用计算机打印。

重庆大学本科学生课程设计任务书说明:1、学院、专业、年级均填全称。

2、本表除签名外均可采用计算机打印。

本表不够,可另附页,但应在页脚添加页码。

目录一、设计目的 (5)二、设计要求 (5)三、方案设计与论证比较 (5)四、硬件设计 (6)4.1、DA 模块 THS5651工作原理及电路设计4.2、放大模块14.3、ADC0809工作原理及电路设计4.4、Iil 模块4.5、Iol 模块4.6、12864模块五、软件设计.....................................5.1、数值显示模块5.1.1、分频模块5.1.2 十位数据波形发生模块5.1.3 去抖模块5.1.4 文本显示模块5.1.5 按键切换模块5.1.6 ADC0809驱动模块5.2 图形显示模块5.2.1 输入输出电压采样模块5.2.2 输入输出电压数据转换模块5.2.3 显示模块5.2.4 波形显示的整体电路六、系统功能测试及结果..............................6.1测试方法6.1.1 Vol,Voh,Vil,Vih的测试方法6.1.2Vil的测试方法6.1.3Vol的测试方法6.2测试结果6.3测试精度分析七、设计过程总结与体会........................... 参考文献........................................ 附件一系统电路图:附件二元器件清单:附件三一、设计目的在当今社会中,电子技术发展迅速,数字集成电路的应用广泛,而74系列逻辑芯片在数字电路中又有着非常广泛的应用,因而数字电路设计中必须要求所用的数字电路芯片逻辑功能完整,但在数字电路芯片测试中又有很多不便,实际测试较繁琐。

针对上述需要,我们针对常用的74系列逻辑芯片设计了一种数字电路芯片测试仪,用来检测常用74系列芯片的型号和逻辑功能的好坏,从而给数字电路的设计、制作带来方便。

相位测量仪报告

相位测量仪摘要:本设计以单片机和可编程逻辑器件FPGA为控制核心,实现数字信号的产生、逻辑信号的采集和示波器的显示。

系统主要由三个模块组成:信号发生,数据采集与波形显示。

本设计经过单片机产生逻辑信号,利用FPGA作为数据处理器和DAC控制器,能准确、清晰的在模拟示波器上显示出逻辑波形、触发标记、光标。

利用键盘输入和液晶显示,能实现逻辑预设和触发模式设置。

经验证,本方案完成了全部基本功能和扩展功能。

关键词:逻辑分析仪可编程逻辑器件单片机Abstract:The design of the microcontroller and FPGA programmable logic devices for the control of the core, digital signal generation, logic signal acquisition and oscilloscope display. System consists of three modules: signal, data acquisition and waveform display. After the microcontroller generates the logic signal design , as a data processor using FPGA and DAC controllers , accurate, clearly shows the logic waveforms. The use of keyboard and LCD display , and to achieve pre-trigger mode logic. Proven, the program completed all the basic features and extensions. Keywords:logical link control Programmable logic devices MCU一、方案设计与论证1、数字式移相信号发生器方案一:采用FPGA实现DDS直接频率合成技术。

基于单片机的智能rlc测试仪的设计【毕业设计论文】[管理资料]

![基于单片机的智能rlc测试仪的设计【毕业设计论文】[管理资料]](https://img.taocdn.com/s3/m/58b261d05901020206409c61.png)

基于单片机智能RLC测试仪的设计毕业设计摘要本文主要论述了基于凌阳SPCE061A单片机的智能RLC测试仪的设计,利用单片机对R、L、C等参数进行测量,可以充分利用单片机的运算和控制功能,方便地实现测量,使测量精度得到提高。

同时用软件程序代替一些硬件测量电路,可在硬件结构不变的情况下,修改软件以增加新的功能。

能够很好的完成对RLC参数的测量,以满足现代测控系统的需要。

关键词:单片机;SPCE061A;RLC测试仪ABSTRACTIt is mainly discussed in this paper that the design of intellectual RLC parameter measurer based on Lingyang SPCE061A MCU. MCU use of R, L, C, and other parameters measured, can take full advantage of MCU processing and control functions, to facilitate the realization of measurements for improved measurement accuracy. Simultaneously uses the software procedure to replace some hardware metering circuits, may in the hardware architecture invariable situation, revi se software to increase the new very good completing to the RLC parameter survey, satisfy the modern observation and control system the need.Keywords: MCU;SPCE061A;RLC testing device目录摘要 (I)ABSTRACT (II)目录 (III)前言 (V)1 系统测试原理与总体方案设计 (1)RLC测试原理 (1)相位+有效值测量 (1)相位+有效值测量方案的软仿真 (2)RLC参数测量方法 (3)总体设计方案 (4)系统原理框图 (4)整个系统工作流程 (4)系统设计中的难点和关键技术 (5)2 RLC测试仪硬件部分实现 (6)-5V电源的设计 (6)标准正弦信号发生模块 (6)标准正弦信号的原理 (6)AD9850芯片简介 (8)AD9850硬件电路图及单片机程序 (9)3 I-V变换模块 (11)I-V变换方案设计 (11)I-V变换的硬件电路 (11)4 同时采样模块 (12)同时采样模块方案设计 (12)A/D芯片的选择 (12)ADS7861芯片介绍 (13)ADS7861转换时序的逻辑控制 (13)5 单片机系统设计 (16)SPCE061A单片机概述 (16)单片机的电源设计 (16)SPCE061A最小系统 (17)6 RLC测试仪应用软件设计 (18)数据采集模块程序流程图 (18)中断程序流程图 (19)主程序流程图 (19)结论 (21)参考文献 (22)致谢 (23)附录 (24)前言随着微电子技术、计算机技术、软件技术的高度发展及其在电子测量技术与仪器上的应用,新的测试理论、新的测试方法、新的测试领域以及新的仪器结构不断出现,在许多方面已经冲破了传统仪器的概念,电子测量仪器的功能和作用发生了质的变化。

led芯片显色指数的测试报告

LED芯片显色指数的测试报告一、引言LED照明已经成为现代照明领域的主要技术之一。

而LED芯片的显色指数对于LED照明的质量和效果具有重要影响。

本文将对LED芯片的显色指数进行测试,并就测试结果进行详细分析和讨论。

二、测试方法1. 选择测试仪器:我们选用了国际上较为常用的光谱分析仪器进行测试。

2. 测试条件:测试时,我们采用了标准的测试环境和光源,以确保测试结果的准确性和可比性。

3. 测试样本选择:我们选择了不同品牌、不同型号的LED芯片进行测试,以确保测试结果的全面性和代表性。

三、测试结果经过测试,我们得到了LED芯片的显色指数数据。

在此我们仅列举其中几个样本的测试结果作为例子:1. 样本A:显色指数为802. 样本B:显色指数为853. 样本C:显色指数为90四、数据分析1. 从测试结果来看,不同LED芯片的显色指数存在一定的差异,这反映了LED芯片在色彩还原方面的差异性。

2. 经过对测试数据的分析,我们发现显色指数高的LED芯片,在真实环境中的颜色还原效果更好,色彩更饱满真实。

3. 我们还发现不同品牌、不同型号的LED芯片在显色指数上也存在差异,这需要在LED照明产品的设计和选择上进行考虑。

五、影响因素分析1. LED芯片的材料和工艺对显色指数具有重要影响。

不同的LED芯片采用不同的发光材料和工艺,因此在显色指数上也存在差异。

2. LED芯片的包装和封装技术也对显色指数有一定影响。

不同的封装技术可能对光的色彩还原效果产生影响。

3. 光源的稳定性和均匀性也会影响LED芯片的显色指数。

LED照明产品的光学设计和散热设计对于显色指数也非常重要。

六、测试结果的应用1. LED照明产品的设计:基于测试结果,我们可以选择显色指数更高的LED芯片作为照明产品的光源,以保证产品在真实环境中的色彩还原效果。

2. 照明方案的选择:对于一些特殊要求的场合,如美术馆、展览馆等,我们可以根据测试结果选择适合的LED照明方案,以确保展品的色彩表现效果。

单片机电容测量仪设计实训报告..

江西科技师范大学通信与电子学院《综合设计实训》报告实训题目:单片机智能电容测量仪的设计与制作小组成员:王文博罗寰涛廖京班级:12电信职本(1)班指导老师:尤国平一、实训选题内容、要求1.实训选题内容:电容容量是电学理论分析与电路设计中的重要参数。

电容容量测量的主要方法有电桥平衡法、谐振频率测量法或脉冲宽度测量法等等。

交流电桥虽然测量准确,但存在笨重、操作繁琐、不能自动测量的缺陷。

目前一般的数字万用表测量电容的最大值仅为20u F,且测量精度有限,遇到要测量较大的电容时往往无能为力。

因此设计一款简单方便的数字式电容仪非常必要。

2.设计要求二、要求1、基本要求(1) 自制稳压电源、绿色发光管指示接通电源,正常工作。

(2) 被测电容的容量在0.01μF至200μF范围内(3) 能够根据测量电容的大小自动转换合适量程。

(4) 用4个数码管或液晶显示测量结果,测量误差小于10%。

(5) 当电容值超出上述范围时测量仪溢出报警,黄色发光管LED点亮。

2、扩展要求(1)被测电容的容量扩大到1000PF至1000μF范围内。

(2)测量误差小于5%。

(3)当电容短路时测量仪发出声光报警,红色发光管LED点亮。

二、实训计划和人员安排实训计划:5月20日到5月23日,建立设计思想,并把硬件电路图仿真出来,尽量与实际的焊接想吻合,确定实训用的元器件。

5月24日到5月26日,查找资料,了解硬件与软件指令的匹配方法,把实训的软件部分编写好,与硬件部分大体的结合,实现仿真。

5月27日到6月8日,查找相关元器件的管脚图,进行电路的焊接与调试,使得电路的设计与制作达到实训的相关要求,录制视频。

6月10日到6月20日,制作PPT,完善实训报告,准备答辩的相关事宜,提交实训的相关材料。

具体分工王文博:题目要求分析,方案的讨论,仿真电路图,实训报告,作品的焊接与调试。

罗寰涛:题目要求分析,方案的讨论;收集相关资料。

制作ppt。

廖京 : 录制视频与购买元器件。

设计报告

简易自动电阻测试仪设计报告摘要:本系统对于不同的量程分别采用恒流源测阻电路、分压法测阻电路和惠更斯桥I/V 变换测阻电路进行电阻测量,充分的发挥出不同电路不同量程的工作特点,并且在软件上进行了校准。

本自动电阻测试仪恒流源以及稳压电路由CA3140、TL431等元器件实现,由ATmega128高速单片机为主控制器,通过其内部自带10位AD 转换器的A/D 转换,对被测电阻两端电压信号进行采样,把连续信号离散化,然后通过LCD 液晶显示屏显示电阻的大小。

该自动测试仪能够较精确的测量1Ω—10M Ω范围内的电阻,其测量误差为±1%,是一个简单易用的电阻测试仪方案。

该系统有,能够自动换档,筛选电阻,并且绘制电阻变化曲线。

实现了测量准确度为±(1%读数+2 字)的三位有效数字显示的简易自动电阻测试仪。

通过偏置电源的改进提高了精度,又通过软件算法的改进再次提高了精度,对22个范围在0~10M 电阻的反复测试,证明了该系统测量精度的明显改善(见表3)。

关键词:A Tmega128 稳压源 恒流源 继电器 电阻分压原理1、系统方案:1、1方案描述 被测电阻 4.7半周克条电阻步进马达模拟放大电路数据采集系统电源图1 系统硬件图简易自动电阻测试仪由5大部分构成:(如图1)1、电源向检测电路提供+-12V ,+5V 模拟电源和+5V 数字电源,模拟地与数字地被光耦隔离。

2、模拟放大电路有三部分构成,第一部分是100Ω档的恒流源测阻电路,第二部分是1K Ω,10K Ω分压法测阻电路,第三部分是1M Ω.档的惠更斯桥I/V 变换测阻电路。

3、步进马达采用信农200步,每步1.8度。

驱动器采用A3977八细分驱动电路。

4、数据采集系统采用ATMEGA128L 单片机。

5、LCD240641、2比较与选择对于电阻的测试方法,一般可以从以下几个方面入手:1、四线测电阻法:为减少接触电阻对测量结果的影响,用一对线通电流(接触电阻对电流的测量无影响),用另一对线测电位(通过的电流很少,接触电阻对电位的影响可忽略)。

NT25L59芯片测试报告

图5

图6

2.MPOL引脚功能测试

MPOL引脚用于控制MON的极性输出。默认MPOL悬空时,MON作为电流沉输出。若MPOL接地时,MON作为电流源输出。其测试电路如图7和图8所示:

5.Anjos, F. Miguel,Vorwerk, Kristoffer, Kennings, Andrew.VLSIfloorplan repair using dynamic white-space management, constraint graphs, and linear programming[J].Engineering Optimization, 2008, 40(6): 559-577ຫໍສະໝຸດ 图1Pad引脚名称

功能

1

PINA

信号输入,接光电二极管阳极

2

MON

光电二极管显示器输出

3

VDD

电源

4

DOUTB

反转数据输出接口

5

GND

接地引脚

6

MPOL

控制MON输出的极性

7

DPOL

控制DOUT/DOUTB的输出极性

8

GND

接地引脚

9

DOUT

未反转数据输出接口

10

VDD

电源

11

MON

光电二极管显示器重复输出

12

PINK

光电二极管阴极连接

2.NT25L59芯片测试

NT25L59芯片是一款高频率,宽动态范围,带有电流监控的光接收器芯片。它可以将光信号转化为电信号,并且带有信号反转功能。

芯片检测报告

芯片检测报告芯片检测报告一、检测目的现代科技中,芯片作为电子设备的核心部件,其质量和性能直接关系到整个设备的稳定性和可靠性。

本次芯片检测旨在检验芯片的品质和性能是否符合相关标准要求,并为用户提供优质可信赖的芯片产品。

二、检测方法1. 外观检测:通过肉眼观察芯片外观,检查是否有表面缺陷、裂纹、污染等问题。

2. 尺寸测量:使用专业测量仪器测量芯片的尺寸、厚度等重要参数。

3. 温度试验:将芯片放入恒温培养箱进行高温、低温试验,检测芯片在不同温度下的稳定性和可靠性。

4. 电流测试:使用专业测试仪器测量芯片在不同电流下的工作状态和效果。

5. 功耗测试:使用功耗测试仪器测量芯片在不同场景下的功耗情况。

6. 经电磁干扰测试:使用电磁干扰装置对芯片进行电磁辐射干扰测试,检测芯片对外界干扰的抗干扰能力。

三、检测结果与分析通过上述检测方法,得出以下结果与分析:1. 外观检测:芯片外观无明显缺陷,无表面裂纹、污染等问题,符合外观要求。

2. 尺寸测量:芯片的尺寸与标准要求一致,无误差。

3. 温度试验:芯片在高温(50℃)和低温(-10℃)条件下均正常工作,无异常现象,具有良好的温度稳定性。

4. 电流测试:芯片在不同电流下均能正常工作,无电流过大或过小的情况,电流稳定。

5. 功耗测试:芯片在不同场景下的功耗均满足标准要求,能够有效节省电能。

6. 经电磁干扰测试:芯片对电磁辐射干扰具有良好的抗干扰能力,稳定性高。

综上所述,本次芯片检测结果显示,该芯片的品质和性能均符合相关标准要求。

该芯片具有优异的外观、尺寸、温度稳定性、电流工作状态、功耗以及电磁干扰抗干扰能力等指标。

用户可以放心使用该芯片,以保障设备的稳定性和可靠性。

四、质量保证建议为确保芯片的品质和性能,建议以下措施:1. 生产环境控制:芯片的生产过程中应严格控制生产环境,确保生产过程的无尘、无菌环境,防止外界污染对芯片品质的影响。

2. 产品检测全面化:除本报告所列的检测方法外,建议在生产过程中增加其他关键参数的检测,以确保整个芯片生产过程的质量控制。

基于MC9S12XS128的自动电阻测试仪设计

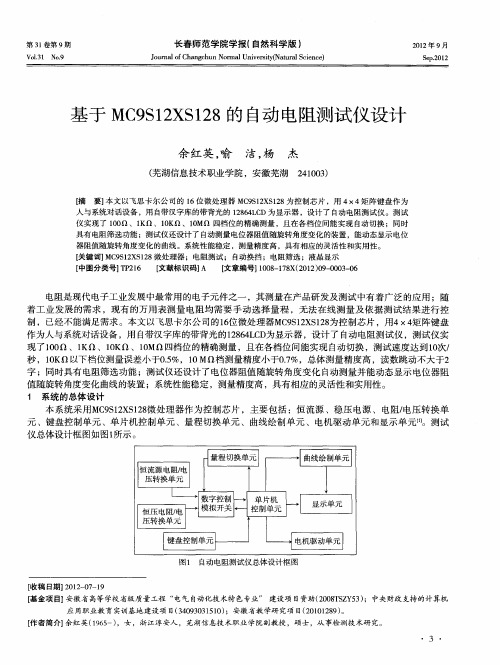

电阻是现代电子工业发展中最常用 的电子元件之一 ,其测量在产品研发及测试中有着广泛 的应用 ;随 着工业发展的需求 ,现有的万用表测量电阻均需要 手动选择量程 ,无法在线测量及依据测试 结果进行控 制 ,已经不能满足需求 。本文 以飞思卡尔公司的1位微处理器M 9 1X 18 6 C S2 S2 为控制芯片 ,用4× 矩阵键盘 4 作为人与系统对话设备 ,用 自 带汉字库的带背光 的184 C 为显示器 ,设计了 自动电阻测试仪 ,测试仪实 26 L D 现 了 10 ̄、1 、1KQ 、1MQ 四档 位 的精 确测量 ,且在 各档 位 间能 实现 自动 切 换 ,测试பைடு நூலகம்速 度 达到 l次 / 01 Kn 0 0 O 秒 , lKQ 以下 档位 测量 误 差小 于05 ,1 0 . % 0MQ档 测 量精 度小 于07 .%,总体 测 量精 度 高 ,读 数跳 动 不大 于2 字 ;同时具 有 电 阻筛选 功 能 ;测试 仪 还设 计 了 电位 器 阻值 随旋 转 角 度变 化 自动 测量 并 能动 态 显示 电位 器 阻 值随旋转角度变化 曲线 的装置 ;系统性能稳定 ,测量精度高,具有相应 的灵活性和实用性 。 1 系统 的总体 设计 本系统采用M 9 1X 18 C S2 S2 微处理器作为控制芯片 ,主要包括 :恒 流源 、稳压 电源 、电阻/ 电压转换单 元 、键盘控制单元 、单片机控制单元 、量程切换单元 、曲线绘制单元 、电机驱动单元 和显示单元 『 1 】 。测试 仪 总体设 计框 图如 图l 示 。 所

[ 稿 日期 】 0 2 0 — 9 收 2 1 — 7 1

基于单片机的酒精浓度测试仪设计报告

基于单片机的酒精浓度测试仪设计报告一、设计意义自《刑法修正案(八)》和修改后的《道路交通安全法》正式实施,“醉酒驾驶”正式入刑。

不仅交警部门,而且很多车主都期盼能够有便携仪器方便地测量气体酒精浓度,为安全驾驶提供保障,有效减少重大交通事故的发生。

本研究设计的酒精浓度测试仪是一款实用性强、安全可靠的气体乙醇浓度检测工具,采用高精度MQ-3乙醇气体传感器对空气中的乙醇浓度进行检测,利用宏晶公司高性能低成本单片机STC12C5A16AD对检测信号进行A/D转换和处理,最后通过液晶屏显示输出。

本研究设计的酒精浓度测试仪还具有醉酒阈值设定功能,可以根据法律法规或用户需要设定修改醉酒阈值,并进行保存。

二、硬件设计1、设计框图本研究设计的酒精浓度测试仪框图如图1所示。

MQ-3乙醇气体传感器输出信号经信号调理电路处理,输出随乙醇浓度变化的电压信号,该电压信号送入单片机系统,经AD转换,与设定的醉酒阈值进行比较,并显示或报警。

图1 酒精浓度测试仪方框图2、乙醇信号检测及调理电路MQ-3乙醇气体传感器可以应用用于机动车驾驶人员及其他严禁酒后作业人员的现场检测,也用于其他场所乙醇蒸汽的检测。

其技术特点为:●对乙醇蒸汽有很高的灵敏度和良好的选择性●快速的响应恢复特性●长期的寿命和可靠的稳定性●简单的驱动回路MQ-3乙醇气体传感器灵敏度曲线如图2所示,其传感原理为气敏电阻的输出阻值随乙醇气体等浓度变化而变化。

MQ-3乙醇气体传感器管脚与测试电路如图3所示。

(a) 管脚图 (b) 测试电路图3 MQ-3乙醇气体传感器管脚及测试电路MQ-3乙醇气体传感器及其调理电路原理如图4所示。

其外形如图5所示。

经过调理,检测信号由电阻值转变成电压值,便于后续电路进行A/D转换和处理。

图4 传感器及调理模块原理图图5 MQ-3传感器模块外形图该传感器模块具有如下特点,方便与单片机系统接口组成检测仪器。

●具有信号输出指示。

●双路信号输出(模拟量输出及TTL电平输出)●TTL输出有效信号为低电平。

集成运放参数测试仪设计报告

集成运放参数测试仪摘要:本集成运放参数测试仪以MSC-51单片机为核心,由被测电路、信号源、0809A/D转换器、液晶显示器、键盘等组成。

采用DDS芯片AD9835产生40kHz~4MHz扫频信号和5Hz的输入信号,它能对LM358及与之引脚兼容的其他集成运放(例如LM353、LM741)的基本参数VIO 、IIO、AVD、KCMR及BWG进行测试和数字显示。

关键字:集成运放;单片机;DDS一、系统方案设计1.方案论证与选择(1)信号源部分方案一:利用函数发生器,可产生三角波、方波、正弦波。

通过调整外围元件可以改变输出频率、幅度,但采用模拟器件由于元件分散性太大,即使用单片函数发生器,参数也与外部元件有关,外接电阻电容对参数影响很大,因而产生的频率稳定度较差、精度低、抗干扰能力差。

方案二:采用锁相式频率合成方案。

锁相式频率合成是将一个高稳定度和高精度的标准频率经过运算,产生同样稳定度和精确度的大量离散频率的技术,他在一定程度上满足了既要频率稳定精确,又要在大范围内变化的矛盾。

但其波形幅度稳定度较差,在低频内波形不理想。

方案三:采用直接数字频率合成(DDS)技术。

由于DDS采用全数字方式实现频率合成,直接对参考正弦波时钟进行抽样和数字化,然后通过数字计算技术进行频率合成,因此具有模拟频率合成技术无法比拟的优点。

DDS不仅频率转换速率快、频率分辨率高、相位噪声低、输出相位可连续变化,而且易编程,体积小、功耗低。

DDS直接频率合成器件的诸多优点使其逐渐成为未来信号源发展方向。

方案拟采用DDS专用集成芯片AD9835。

它的串行控制方式,使电路简单、编程方便;内部有一个32位相位累加器,用于存放频率控制字,可实现1Hz的频率调节。

我们需要5Hz的单一稳定频率,要求其频率,幅度稳定。

综合考虑,我们采用方案三,实现了高精度,高稳定度的5Hz测试信号源。

(2)信号采集模块方案一:用AD736 RMS真有效值转换芯片,AD736的响应频率在0~10KHZ,采用该器件只需将被测的信号加到它的输入端上,就可以得到它的有效值,无需软件处理,测试非常的方便。

周立功单片机 MPQ2451电源芯片功能测试报告(in5-36 out3.3 科达嘉27μH)

MPQ2451测试报告报告编号:20150525-05-011芯片/硬件信息:芯片型号:MPQ2451芯片品牌:MPS测试载体/测试硬件:MPQ2451_Demo委托单位:广州周立功单片机科技有限公司 联系方式:MPS测试要求:1.转化效率:﹥70%2.线性调整率:<0.5%3.负载调整率:<1%4.输出电压精度:<1%5.纹波电压:<30mV6.温度系数:<0.1% 测试结果:1.转化效率:>72.28% 2.线性调整率:0.182%3.负载调整率:0.03%4.输出电压精度:0.182%5.纹波电压:7.4mV6.温度系数:0.0022%报告申明:本测试报告只对被测样品负责,未经书面认可不能部分复制本报告。

地址:广州市天河区车陂路黄洲工业区2栋4楼 公司网站: ; 技术论坛:报告总结广州周立功单片机科技有限公司 工程技术支持中心目录第1章测试配置 (1)第2章芯片概述 (2)2.1芯片简介 (2)2.2芯片应用 (2)2.3性能参数 (2)第3章性能测试 (3)3.1转换效率 (3)3.1.1测试目的 (3)3.1.2测试方式 (3)3.1.3测试数据 (3)3.2输入电压范围 (5)3.2.1测试目的 (5)3.2.2测试方式 (5)3.2.3测试数据 (5)3.3负载调整率 (6)3.3.1测试目的 (6)3.3.2测试方式 (6)3.3.3测试数据 (6)3.4线性调整率 (6)3.4.1测试目的 (6)3.4.2测试方式 (6)3.4.3测试数据 (7)3.5输出电压精度 (7)3.5.1测试目的 (7)3.5.2测试方式 (7)3.5.3测试数据 (7)3.6纹波与噪声 (7)3.6.1测试目的 (7)3.6.2测试方式 (7)3.6.3测试数据 (7)3.7电源启动测试 (9)3.7.1测试目的 (9)3.7.2测试方式 (9)3.7.3测试数据 (9)3.8电源关机测试 (10)3.8.1测试目的 (10)3.8.2测试方式 (10)3.8.3测试数据 (10)3.9容性负载 (11)3.9.1测试目的 (11)3.9.2测试方式 (11)3.9.3测试数据 (12)3.10输入过压保护 (12)3.10.1测试目的 (12)3.10.2测试方式 (12)3.10.3测试数据 (12)3.11输入欠压保护 (12)3.11.1测试目的 (12)3.11.2测试方式 (12)3.11.3测试数据 (12)3.12温度系数 (13)3.12.1测试目的 (13)3.12.2测试方式 (13)3.12.3测试数据 (13)第4章结果分析 (15)第5章责任申明 (16)第1章测试配置第2章芯片概述2.1 芯片简介MPQ2451是MPS(美国芯源系统有限公司)推出的内置高电压功率MOSFET的2MHz 非同步降压开关稳压器,输出电流可以达到600mA,具有宽输入电压范围(3.3V~36V)、内部软启动控制以及一个精确的电流限制。

芯片测试方案

芯片测试方案第1篇芯片测试方案一、前言随着半导体技术的飞速发展,芯片在各个领域的应用日益广泛。

为确保芯片产品的质量与可靠性,满足客户及市场需求,特制定本测试方案。

二、测试目标1. 确保芯片产品符合设计规范和功能要求。

2. 评估芯片在不同环境条件下的性能指标。

3. 发现并排除芯片在设计、制造过程中的潜在缺陷。

4. 为产品优化和改进提供依据。

三、测试范围1. 功能测试:验证芯片的基本功能是否正确。

2. 性能测试:评估芯片的性能指标是否符合设计要求。

3. 可靠性测试:检验芯片在规定条件下的可靠性。

4. 兼容性测试:验证芯片与其他相关设备的兼容性。

四、测试方法1. 功能测试:采用白盒测试和黑盒测试相结合的方法,对芯片进行全面的测试。

2. 性能测试:通过对比分析、模拟实验等方法,评估芯片性能指标。

3. 可靠性测试:采用高低温、振动、冲击等环境应力,检验芯片的可靠性。

4. 兼容性测试:通过与各类设备对接,验证芯片的兼容性。

五、测试流程1. 测试准备:收集相关资料,制定测试计划,搭建测试环境。

2. 测试执行:按照测试用例进行测试,记录测试结果。

3. 缺陷跟踪:对发现的缺陷进行分类、跟踪和反馈。

4. 测试报告:整理测试数据,编写测试报告。

5. 测试总结:分析测试结果,提出改进建议。

六、测试用例1. 功能测试用例:包括基本功能、边界条件、异常情况等。

2. 性能测试用例:包括处理速度、功耗、频率响应等。

3. 可靠性测试用例:包括高温、低温、振动、冲击等。

4. 兼容性测试用例:包括与其他设备接口、协议、驱动等的兼容性。

七、测试环境1. 硬件环境:提供符合测试需求的硬件设备。

2. 软件环境:搭建合适的操作系统、工具软件等。

3. 网络环境:确保测试过程中网络畅通。

八、测试人员1. 测试组长:负责测试方案的制定、测试任务的分配和监控。

2. 测试工程师:负责执行测试用例,记录和反馈测试结果。

3. 开发人员:协助解决测试过程中遇到的技术问题。

芯片测试仪设备操作指南说明书

MechanicsOscillationsElliptical Oscillation of a String PendulumDESCRIPTION OF ELLIPTICAL OSCILLATIONS OF A STRING PENDULUM AS THE SU-PERIMPOSITION OF TWO COMPONENTS PERPENDICULAR TO ONE ANOTHER.UE1050121 06/15 MEC/UDFig. 1: Experiment set-upGENERAL PRINCIPLESDepending on the initial conditions, a suitable suspended string pendulum will oscillate in such a way that the bob’s motion describes an ellipse for small pendulum deflections. If the motion is resolved into two perpendicu-lar components, there will be a phase difference between those components.This experiment will investigate the relationship by measuring the oscillations with the help of two perpendicularly mounted dynamic force sensors. The amplitude of the components and their phase difference will then be evaluated. The phase shift between the oscillations will be shown directly by displaying the oscillations on a dual-channel oscilloscope.Three special cases shed light on the situation:a) If the pendulum swings along the line bisecting the two force sensors, the phase shift φ = 0°.b) If the pendulum swings along a line perpendicular to that bisecting the two force sensors, the phase shift φ = 180°.c) If the pendulum bob moves in a circle, the phase shift φ =oscillation directions of the string pendulum under in-vestigationLIST OF EQUIPMENT1 SW String Pendulum Set 1012854 (U61025)1 SW Stand Equipment Set 1012849 (U61022)1 SW Sensors Set @230 V 1012850 (U61023-230) or1 SW Sensors Set (@115 V 1012851 (U61023-115) 1 USB Oscilloscope 2x50 MHz 1017264 (U112491)SET-UP∙Screw the stand rods with both external and internal threads into the outer threaded sockets of the base plate. ∙Extend both rods by screwing rods with external thread only onto the ends of them.∙Attach double clamps near the top of both stand rods and turn them to point inwards so that the slots are vertical and facing one another.∙Attach both springs from the spring module to the lugs on the cross bar (angled side).∙Hang the large loop of string from the lug on the flat side.Fig. 3 Assembly of spring module∙Connect the springs and vector plate to the hook of a dynamic force sensor with a small loop of string and care-fully pull everything taut.∙Attach the force sensor with the screw tightened by hand. ∙Attach the second force sensor in the same way.Fig. 4 Attachment of dynamic force sensors to spring module∙Pull the string through the eyelet of the spring module (in the middle of the metal disc).∙Thread the end of the string through the two holes of the length adjustment slider.Fig. 5 Set up of string3B Scientific GmbH, Rudorffweg 8, 21031 Hamburg, Germany, ∙Clamp the cross bar into the slots of the two double clamps, suspend a weight from the end of the string and set up the height of the pendulum using the length ad-justment slider.Fig. 6 Attachment of cross bar in double clamp ∙ Connect the force sensors to the inputs for channels A and B of the MEC amplifier board.∙ Connect outputs A and B of the MEC control unit to channels CH1 and CH2 of the oscilloscope.EXPERIMENT PROCEDURE∙Set the oscilloscope time base time/div to 1 s, select a vertical deflection for channels CH1 and CH2 of 50 mV DC and set the trigger to “Edge” mode, “Normal” sweep, “Source CH1” and “Slope +”.∙Slightly deflect the string pendulum and allow it to oscil-late in a plane which bisects the alignment of the two force sensors (oscillation path a in Fig. 2). Observe the oscilloscope trace and save it.∙Slightly deflect the string pendulum and allow it to oscil-late in a plane which is perpendicular to the one which bi-sects the two force sensors (oscillation path b in Fig. 2). Observe the oscilloscope trace and save it.∙Slightly deflect the string pendulum and allow it to oscil-late in a circle (oscillation path c in Fig. 2). Observe the oscilloscope trace and save it.SAMPLE MEASUREMENT AND EVALUA-TIONWhen the pendulum is oscillating in the plane of the bisecting angle between the sensors, the two sensors will experience symmetric loading (oscillation path a in Fig. 2). The signals from the two force sensors will be in phase, i.e. the phase shift between them will be φ= 0° (Fig. 7).Fig. 7: Oscillation components for a string pendulum swingingalong the line bisecting the two force sensorsWhen the pendulum is oscillating in the plane perpendicular to the bisecting angle between the sensors, the two sensors will experience asymmetric loading (oscillation path b in Fig. 2). The signals from the two force sensors will be wholly out of phase, i.e. the phase shift between them will be φ= 180° (Fig. 8).Fig. 8: Oscillation components for a string pendulum swingingalong the line perpendicular to that bisecting the two force sensorsThe circular oscillation is a superimposition of the oscillations along the plane of the bisecting angle between the sensors and the angle perpendicular to it with a phase shift of φ = 90°(Fig. 9).Fig. 9: Oscillation components for a string pendulum describ-ing a circle。

芯片产品测试报告书模板

芯片产品测试报告书模板1.引言1.1 概述芯片产品测试报告书是对芯片产品进行全面测试和分析,以确保其质量和性能达到预期标准。

本报告书旨在提供对芯片产品测试的详细描述和结果分析,以及针对测试结果所提出的建议。

通过本报告书,读者将了解到芯片产品测试的要点和方法,以及对芯片产品质量和性能的全面评估。

本报告书将为相关工程师和决策者提供一个详尽的参考,以便他们做出相应的决策和改进措施。

1.2 文章结构文章结构部分内容应包括对整篇报告的组织和安排的说明,例如引言部分主要介绍了测试报告的目的和概述,接着是正文部分详细介绍了芯片产品测试的要点,最后是结论部分总结了测试结果并提出了建议。

同时还应说明每个部分的重要性和相互之间的联系,以便读者能够清晰地理解整个报告的结构和内容。

1.3 目的在这一部分,我们会明确本报告书的目的。

主要目的是为了对芯片产品的测试结果进行详细记录和分析,以便为产品的进一步改进和优化提供参考。

同时,通过本报告书,我们也希望能够向相关利益相关方展示产品的测试成果,增强产品的市场竞争力。

此外,本报告书还旨在提供一份完整的测试记录,为产品的质量和性能提供客观的评估依据。

2.正文2.1 芯片产品测试要点1芯片产品测试要点1在进行芯片产品测试时,需要关注以下要点:1. 芯片性能测试:包括芯片的运行速度、功耗、热量等性能指标的测试。

通过测试可以评估芯片的性能优劣,确保芯片满足产品的需求。

2. 芯片稳定性测试:通过长时间运行和压力测试,检测芯片在各种工作环境下的稳定性。

保证芯片在长时间运行过程中不会出现故障或性能下降的情况。

3. 芯片兼容性测试:测试芯片与其他硬件设备或软件系统的兼容性,确保芯片能够与其他设备或系统正常配合工作。

4. 芯片安全性测试:测试芯片的安全性能,包括抗攻击能力、数据安全性等方面的测试,以确保芯片在使用过程中不会出现安全漏洞。

以上是对芯片产品测试要点1部分的内容说明,通过对这些要点的全面测试可以确保芯片产品的质量和性能达到预期标准。

FlashTest MSA多功能芯片测试仪说明书

测试仪 19-2手表上链盒 19-10防水测试仪 19-15Multifunctional portable touchscreen tester FLASHTEST specifically designed for the control of watchesand quartz mechanisms.This precision device is easy to handle and is intended to test analogue quartz watches and movements with both closed and open watchcases.Measurements and functions :- Measuring tension of unloaded batteries from 0 to19.999 V (BATTERY)- Measuring tension of batteries under load from 0 to19.999 V (BATTERY)- Measuring the movement supply voltage (1.5 V or 3.0 V) (BATTERY)- Measuring the coil resistance (COIL)- Unjamming the wheel trains (TURBO)- Measuring (gain/loss) the stability of the rate of analogue quartz watches (ACCURACY)- Checking the correct functioning of the circuit : electrical impulse and consumption of the electric circuit (CIRCUIT) - Measuring the consumption of a watch during itsoperation. (CIRCUIT)Display : colour touchscreen 48 x 36 mm. Delivered with 2 precision probes , 1 adaptor 12 V (input115 - 230 V AC / output 12 V DC), 1 9 V battery and 1 operating manual.PULSE是一款用于测试指针式石英手表机芯电子零件的电子设备。

半导体测试仪

• 半导体产业链包括设计、制造、封装、测试等环节 • 测试仪在测试环节中对器件性能进行全面评估 • 合格的半导体器件对整个电子产业的正常运行至关重要

半导体测试仪的发展历程

20世纪50年代,半导体测试仪开始 出现

20世纪80年代,半导 体测试仪进入数字化时

代

21世纪初,半导体测 试仪向高精度、高速、

交流测试仪器的应用领域

• 变压器、电感、电容等器件的测试 • 电动机、发电机、变频器等设备的测试 • 电力系统、通信设备的测试

射频测试仪器的特点与应用

射频测试仪器主要用于测试半导体器件的射频性能

• 射频性能包括频率、功率、增益等参数 • 射频测试仪器具有较高的精度和稳定性,适用于对性能要求较高的场景

半导体测试仪的性能和水平直接影响半导体产品的质量

• 高性能的测试仪可以更准确地评估器件性能,筛选出不良品 • 低性能的测试仪可能导致不合格产品流入市场,影响电子产品质量 • 因此,半导体测试仪在半导体产业链中具有举足轻重的地位

02

半导体测试仪的分类及特点

直流测试仪器的特点与应用

直流测试仪器主要用于测试半导体器件的直流性能

• 直流性能包括电压、电流、电阻等参数 • 直流测试仪器具有较高的精度和稳定性,适用于对性能要求较高的场景

直流测试仪器的应用领域

• 集成电路的测试 • 晶体管、二极管的测试 • 电池、电源模块的测试

交流测试仪器的特点与应用

交流测试仪器主要用于测试半导体器件的交流性能

• 交流性能包括电压、电流、功率等参数 • 交流测试仪器具有较高的精度和稳定性,适用于对性能要求较高的场景

半导体测试仪器行业的发展机遇

检测芯片实习报告

一、实习背景随着科技的不断发展,芯片作为现代电子设备的核心组成部分,其质量直接影响到产品的性能和寿命。

为了深入了解芯片检测的流程和标准,提高自己的专业技能,我选择了在一家知名芯片检测公司进行实习。

二、实习内容1. 芯片检测基础知识学习在实习的第一周,我主要学习了芯片检测的基础知识,包括芯片的构成、工作原理、检测方法等。

通过查阅资料和请教师傅,我对芯片检测有了初步的认识。

2. 芯片检测设备操作在实习的第二周,我开始接触芯片检测设备。

在师傅的指导下,我学会了如何使用万用表、示波器、光谱分析仪等设备对芯片进行检测。

此外,我还学习了如何读取检测数据、分析检测结果,以及如何判断芯片是否合格。

3. 芯片检测流程实践在实习的第三周,我开始参与芯片检测的实际操作。

首先,我对一批待检测的芯片进行外观检查,确保芯片无破损、无氧化。

然后,根据检测要求,将芯片放入检测设备进行功能测试。

在测试过程中,我学会了如何根据测试结果判断芯片的性能是否达标。

4. 芯片检测数据分析在实习的第四周,我对检测过程中获得的数据进行分析。

通过对比标准值,我发现部分芯片的性能存在异常。

针对这些异常,我向师傅请教,并尝试找出原因。

在师傅的指导下,我学会了如何处理异常情况,并提出了相应的解决方案。

三、实习收获1. 提高了专业技能通过实习,我对芯片检测的流程、方法和标准有了更深入的了解,提高了自己的专业技能。

2. 培养了团队协作能力在实习过程中,我与同事共同完成检测任务,学会了与他人沟通、协作,提高了团队协作能力。

3. 增强了职业素养实习期间,我严格遵守公司规章制度,认真完成工作任务,培养了良好的职业素养。

四、实习总结通过本次实习,我深刻认识到芯片检测工作的重要性。

在今后的学习和工作中,我将不断努力,提高自己的专业技能,为我国芯片产业的发展贡献自己的力量。

同时,我也将珍惜实习经历,将其作为自己职业生涯的宝贵财富。

IC测试仪_测试方案

IC测试仪及其配套软件测试方案一、软件调试二、软硬件通信测试方案三、测试仪功能测试方案电子科技大学2007年7月一、软件调试测试仪软件是基于VC++6.0设计生成的基于Windows 2000的视窗软件平台,其大部分功能可在与硬件无关的条件下,在VC++6.0内调试,部分功能需与测试仪硬件结合进行调试。

1.1 界面调试1.参数软件调试手段:软件调试。

调试目标:集成pattern编辑器,可按与TR6010兼容的pattern的书写格式录入pattern,非法录入时有信息提示,录入过程中可随时存储为project.ptn文件。

调试手段:软件调试。

2.测试程序设置界面,分测试仪资源设置和测试程序生成部分。

测试仪资源设置部分调试手段:软件调试。

调试目标:集成资源设置图形窗口,完成原TR6010对不同测试bin的测试模式设置、测试时间设置、通道设置、电平位移设置(Vih、Vil、V oh、V ol设置)、PMU设置(relay设置、force设置、measure设置)等,并可存储为project.test;测试程序生成部分调试手段:软件调试。

调试目标:集成编译系统,读取project.test及project.ptn文件,生成对应于测试仪的测试指令程序project.prog。

3.生产界面,分待测项目选择、待测项目运行、芯片测试状态实时显示部分。

待测项目选择调试手段:软件调试。

调试目标:能在用户指定的目录下选定待测项目。

待测项目运行调试手段:软件调试。

调试目标:调用PCI通信系统,将待测项目指令程序下载至测试仪,调用RS232通信系统,获取prober状态,为测试控制函数(见第2节)提供测试仪是否运行测试程序的控制标志。

芯片测试状态实时显示调试手段:软件调试。

调试目标:对读回的测试结果进行译码,实时显示测试结果,存储设计结果;生成统计报告文件、map文件、位图文件。

4.报表输出界面调试手段:软件调试。

调试目标:选择并显示测试报告文件、map文件及位图文件。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

芯片自动测试仪摘要:本芯片自动测试仪采用双CPU设计,可对芯片进行判断、显示,两片AT89S52通过串口通讯,保证了足够的I/O口。

分析被测芯片各引脚逻辑关系确定被测器件型号,然后测试器件是否损坏并用液晶显示,本测试仪可检测常见几种74系列逻辑芯片,并可实时显示带不同负载时功耗和检测到的正确芯片个数。

本设计特点在可用方便容易操作的PC机键盘通过PS2接口手动输入新器件的逻辑数据表,用以检测未知芯片的好坏,在液晶显示方面也很有特色,采用图形化显示,提供了友好的人机交互界面,让用户对此设计的功能及操作一目了然。

关键词:芯片自动测试仪、双CPU、PC机键盘、PS2接口、图形化显示、人机交互1.系统方案设计与论证:设计要求制作一种可以自动检测数字电路芯片功能及型号的芯片自动测试仪。

测试仪器可以通过分析芯片各引脚的逻辑关系确定出被测器件的型号。

在本测试仪器中,芯片逻辑功能数据库存储9种器件功能数据,测试分析的器件型号为:74LS00 、74LS02、74LS04、74LS08、74LS20、74LS138、74LS161、74LS174、74LS573。

1.1.1 基本要求:1、自动识别器件型号并显示,并测试器件好坏。

2、可以实时显示器件输出不同负载时的器件功耗。

3、所设计电路具有器件保护功能,防止器件损坏。

4、记录工作正常的被测器件个数。

1.1.2 发挥部分:1、被测器件逻辑功能数据存储于E2PROM中,并可以手动输入新的器件的逻辑数据表。

2、测试响应时间小于1分钟。

1.2 系统基本方案1.2.1整体方案选择:方案一:采用FPGA(现场可编程门阵列)来实现。

FPGA可以实现各种复杂的逻辑功能,规模大,密度高,集成度高。

FPGA采用并行的输入输出方式,提高了系统的处理速度,硬件电路复杂,并且成本高,价格昂贵。

方案二:用两片ATMEL公司的A T89S52单片机,该芯片完全兼容51系列单片机,内有8K FLASH存储器,算术运算功能强,软件编程灵活,功耗小,体积小巧,性价比高,但每片AT89S52只有32个I/O口,本系统采用双CPU解决了这个问题。

方案三:采用单个AT89S52实现,采取I/O口复用,外围器件繁多复杂,加大了制板难度,而且容易引起I/O口驱动电流过小的情况。

方案选定:鉴于本系统对于响应速度的要求并不是很高,若采用FPGA来实现,其高速处理的优势得不到充分的体现,拟订方案二。

AT89S52单片机即可通过软件编程实现各种算法,且其技术成熟,成本低,应用广泛,两片单片机工作,通过串口来进行通讯,减轻了单个CPU的负担,提高了系统的工作效率,减少了I/O口复用引起的不便。

整体系统框图如下:1.2.2键盘部分方案选择:方案一:采用4*4的矩阵键盘,这种方案硬件连接简单,直接和单片机相连,编程也很简单。

但是键盘不多,而且占用过多I/O口。

方案二:使用PC机键盘,通过PS/2接口与单片机相连,输入方便,与单片机连接只需要两个I/O口,但是编程量大。

为了方便于手动输入新的器件的逻辑数据表来检测未知芯片,我们选用方案二。

键盘部分框图如下:1.2.3显示部分方案选择:方案一:采用数码管动态扫描显示,原理简单,编程容易,但是占用了大量的单片机I/O口,在数码管过多的情况下,动态显示不光占用过多的单片机运行时间,还会造成时间段分配过多而导致动态显示时数码管闪烁。

方案二:采用键盘、数码显示一体化驱动芯片ZLG7290,它的特点是:与单片机通过I2C 总线方式连接,占用单片机的I/O口仅3个;可以同时提供64个按键和8个数码管的驱动能力;可控扫描位,可以控制任意一位数码管的闪烁;无需外接元件即可直接驱动键盘的数码管;提供数据译码和循环,移位,段寻址等。

采用ZLG7290作为显示驱动可以简化电路的设计,节省I/O口,提供更为强大的数码管显示功能,而且连接也简单,只是在编程上将使用I2C总线方式,软件编程较一般连接方式的编程复杂。

方案三:采用液晶显示,支持字符、数字和图形的显示模式,轻薄短小、低耗电量、影象稳定不闪烁、可视面积大、画面效果好、分辨率高、抗干扰能力强,功能完善,界面清晰美观。

传统的数码管显示显得单一、枯燥,显示部分选用方案三作最终设计方案,采用图形显示,很形象的显示了芯片型号及是否损坏。

显示部分框图:1.2.4 芯片检测部分方案选择方案一:固定GND管脚,检测Vcc管脚,从上往下检测,一旦检测到Vcc脚,芯片就会有电流流过,就可以固定Vcc脚,检测其他管脚。

方案二:固定Vcc脚,检测GND脚,反过来从下往上检测,与方案一的原理相似。

一般的芯片检测都是固定了GND脚,检测其他管脚的,考虑到习惯问题,我们选用方案二,利用三极管导通特性来选择电源端。

1.2.5 测量功耗部分方案选择:a、运放部分方案一:采用NE5532,NE5532为双运放集成芯片,需要正负电源供电。

方案二:采用LM358,管脚排列和NE5532一样,不同的是LM358既可以双电源供电,也可以单电源供电。

在电源的选择上,方案二较方案一方便了很多,我们选用方案二。

b、A/D转换部分方案选择:方案一:选用并行ADC0804,与单片机的接口电路简单,12个I/O口相连,造成I/O 口资源的紧缺。

方案二:采用带串行控制的10位A/D转换器TLC1549,只需3根线与单片机相连,它采用CMOS工艺,具有内在的采样和保持,采用差分基准电压高阻输入,抗干扰,可按比例量程校准转换范围,总不可调整误差达到(±)1LSB Max(4.8mv),占地面积小。

测量功耗部分框图:1.2.6 E2PROM部分的选择:采用具有I2C总线接口功能的AT24C08(1024字节),只需要两根线与单片机连接,即串行时钟线和串行数据线,功耗小,宽电源电压(2.5V——6.0V),引脚数少,封装小,功耗低。

2.电路设计:2.1芯片检测部分单元电路设计:不同型号的数字集成芯片其逻辑功能不同、引脚排列不同、甚至哪些引脚作为输入,哪些引脚作为输出都不固定,也就是说,某个型号的集成芯片的其中一只引脚是输入脚,而另一个型号的集成芯片的同一只引脚却可能是输出脚了。

所以必须要有这样的接口电路:和集成芯片引脚连接的检测端口既可作为输入,又可作为输出。

即芯片检测所需要的单片机I/O 口,必须是标准的双向I/O口,本方案使用了主机的P0、P1和P2口来实现数据的输入输出。

被测芯片中管脚数最多即为20脚,所以用一个DIP20的活动插座,因最左下脚固定为GND,最右上脚为Vcc,我们把插座的10脚通过一个10欧电阻固定接地,同样20脚也接一个10欧电阻到电源,其他18个脚接主单片机的18个I/O口,17、18脚的接法是为了检测DIP14和DIP16管脚的芯片时,利用PNP三极管的导通特性,通过把Pa00或Pa01置低,三极管导通,三极管的C、E极导通压降很小,大约为0.2V左右,这样17、18脚就几乎相当于接到了Vcc。

2.2液晶显示部分单元电路设计:液晶显示的数据口用单片机的P0口,P0口内部没有上拉电阻,所以外接1K 的上拉电阻。

由于显示的实时要求不是很高,所以选用从机来实现显示功能。

在显示部分,本设计采用了图形化显示,增加了系统的可操作性。

开始主菜单显示: 光标右移后主菜单显示:扫描芯片添加器件扫描芯片时的菜单显示:在测试插座上插入74LS573,LCD 显示界面如下:0080012这种图形显示方式可直观显示出芯片类型及是否损坏,0080表示该芯片的功耗,单位为mW ,012表示这是检测到的第12个好的芯片。

然后检测一片坏的74LS00,显示如下:0015012从显示界面可以看出,这片芯片是坏的74LS00,功耗为15mW ,因为芯片是坏的,所以检测到的好的芯片数目仍然是12,不会增加。

2.3电源部分单元电路设计:电源部分通过了稳压芯片7805和7809,电压稳定,防止加电时电压过高而把芯片烧坏的情况。

并且在电源部分加了滤波电容,避免了其他部分电路对电源的干扰。

2.4测试功耗部分单元电路设计:取10脚与GND 之间10欧电阻上的电压IN U ,经过同相放大为U ,然后过带串行控制的10位AD 到单片机,经过运算,显示出功耗。

电压放大倍数为:11/f A R R =+ (1——1)可以近似认为: 1/f A R R ==76/R R(1——2)取 710R K =,61R K = 则有:10IN U U = (1——3)A/D 转换器的基准电压 5REF V V = 有:10245OUT UD =⨯(1——4) 这样,单片机就可以根据收到的数据OUT D 和公式(1——4)可以算出U 的值,又4UI R =,那么功耗就为: CC P V I =⨯2.5 E 2PROM 部分单元电路设计:使用串行E 2PROM--AT24C08,只需2根线与单片机相连,一根时钟线,一根数据线,硬件电路简单,数据串行传输,高位在前,低位在后。

I 2C 总线端口输出为FET 开漏结构,故总线上接了4.7K 的上拉电阻R10和R11。

3. 软件设计:主机程序流程图:从机程序流程图:中断程序流程图如下:4.测试方法与测试结果:4.1门电路集成芯片的检测:门电路集成芯片的检测比较简单,一般来说,一片门电路集成芯片包含若干个功能相同的逻辑门。

检测的时候,只需要根据芯片的功能、引脚排列情况以及各引脚的输入输出特性,向逻辑门的输入端口输入逻辑信号,再由逻辑门的输出端口接收输出信号,然后从输出信号的逻辑值与正确的结果是否相符来判断芯片的好坏。

下面以74LS00为例:74LS00是一个2输入端四与非门,其内部结构图如下:真值表如下:74LS00检测软件流程图如下:4.2组合逻辑电路集成芯片的检测:组合逻辑电路芯片在检测的时候,只需要根据逻辑器件的功能、引脚排列情况、以及各引脚的输入输出特性,向输入端口输入逻辑信号,再由逻辑门的输出端口接收输出信号,然后从输出信号的逻辑值与正确的结果是否相符来判断芯片的好坏。

下面是74LS138的检测方法:74LS138结构框图:真值表:74LS138检测软件流程图如下:考虑到所给的9种被测芯片中没有与74LS138的管脚有相同电平状态的,不会引起混淆,所以不用考虑其他的芯片管脚状态,只要有满足74LS138的8种译码状态的情况,就可以判断该芯片为74LS138。

4.3时序逻辑电路集成芯片的检测:时序逻辑电路由于其输出不仅和当时的输入逻辑状态有关,而且还和电路过去的状态有关。

认真分析时序逻辑器件的功能、引脚排列情况、以及各引脚的输入输出特性,根据芯片的功能表来进行时序逻辑操作,最后从输出信号的逻辑值与正确的结果是否相符来判断芯片的好坏。

以74LS161为例,74LS161是一种四位二进制加法计数器。