机械设计行业GB中常用标准

重型工业机械设计常用标准GB524-89普通平带

二重设计院计算机应用室制

第0101页

根据 GB 524-89

缺陷名称

表3

质量要求

封口胶歪斜

平带宽度小于 50mm者,歪斜量1)不得超过 3mm;大于 50mm者,不得超过 4mm

包边不紧

不允许有

封口胶不满

深度为 1mm以上的沟累计长度不得超过带长的 0.5%

外层布破损

不允许有

布层间起泡

不允许有

注:1)封口胶歪斜量是指歪斜部分中心线与正常中心线间最大距离。

630

710

710

425

500

560

710

710

800

900

450

630

710

800

900

1 000

1 120

500

800

900

1 000

1 000

1 120

1 250

560

1 000

1 000

1 120

1 250

1 400

1 600

注:切边式平带的带轮最小直径要求比上表规定的数值小 20%。

二重设计院计算机应用室制

O1

O2

图 B1

B9 禁止以沥青、松脂等物质代替防滑油使用。防滑油应涂擦在平带内侧(与带轮接触 一面),禁止涂擦在平带轮表面上(最好是防滑油也不使用)。 B10 严防平带受酸、碱和有机溶剂的影响。 B11 平带在使用中,带轮应根据不同传动形式的安装要求进行安装。 B12 切边式平带的传动形式以开口式为宜,并应避免在塔轮上使用。

8

450

450

9

500

500

不作规定

10

560

560

机械设计常用材料、数据及标准件查询

机械设计常用材料、数据及标准件查询1、普通螺纹直径、螺距(GB/T193-1981)和基本尺寸(GB/T196-1981)2、60°圆锥管螺纹基本尺寸(GB/T12716-199)3、螺栓(GB/T5782-2000)(GB/T5783-2000)4、内六角圆柱螺钉(GB/T70.1-2000)5、六角螺母(GB/T41-2000) (GB/T6170-2000) (GB/T6172.1-2000)6、圆螺母(GB/T812-1998)7、平垫圈(GB/T95-1985)8、标准型弹簧垫圈(GB/T93-1987)、轻型弹簧垫圈(GB/T859-1987)9、平键(GB/T1095-1979) (GB/T1096-1979)10、深沟球轴承(GB/T276-1994)11、推力球轴承(GB/T301-1995)12、常用铸铁牌号特性及其用途举例13、常用钢材牌号特性及其用途举例14、常用有色金属牌号特性及其用途举例15、常用热处理名词解释整理制作:电子邮件:ggg_cel@更多内容请访问:主页1:(流水居)主页2:/wyong886/index.asp螺 纹普通螺纹直径、螺距(GB/T193-1981)和基本尺寸(GB/T196-1981) (mm )D 、d ——内、外螺的大径; D 2、d 2——内、外螺纹的中径; D 1、d 1——内、外螺纹的外径; P ——螺距;H ——原始三角形高度,H=标记示例:M24:公称直径为24mm 的粗牙普通螺纹M24³ 1.5:公称直径为24mm 螺距为 1.5mm 的细牙普通螺纹注:1、公称直径栏中不带括号的为第一系列,带圆括号的为第二系列,带方括号的为第三系列。

应优先选用第一系列,第三系列尽可能不用。

2、括号内的螺距尽可能不用。

60°圆锥管螺纹基本尺寸(GB/T12716-1991)P=25.4/n H=0.886P h=0.8p f=0.033P =1°47’锥度2tg =1:16标记示列:NPT3/8-LH:60°圆锥管螺纹,尺寸代号为3/8,左旋(如螺纹为右旋,则“-LH”不标)(mm)螺栓六角头螺栓——A和B级(GB/T5782-2000)、六角头螺栓——全螺纹——A和B级(GB/T5783-2000)标记示例:螺纹规格d=M12、公称长度L =80mm、性能等级为8.8级、表面氧化、产品等级为A级的六角头螺栓:螺栓GB/T5782M12³80(mm)注:尽可能不采用括号内的规格内六角圆柱螺钉(GB/T70.1-2000)标记示例:螺纹规格d=M5,公称长度L=20mm,性能等级为8.8级,表面氧化的A级内六角圆柱螺钉:螺钉 GB/70.1-2000 M5³20(mm)注:尽可能不采用括号内的规格螺母六角螺母—C级(GB/T41-2000)、1型六角螺母—A和B级(GB/T6170-2000)六角薄螺母—A和B级(BG/T6172.1-2000)注:1、表中e为圆整近似值。

UG重用库GB标准件名称注释

角接触球轴承 深沟球轴承 圆柱滚子轴承 冲压外圈滚针轴承 外球面球轴承

33

Profile 型材 Bar条形棒形型材 Channel-Section槽钢 I-Beam工字钢 Pipe-Tube 管形空心型材

34

35

• 服务理念中的“点点” • ◆理解多一点 真情浓一点 • ◆学习勤一点 品质高一点 • ◆理由少一点 效率高一点 • ◆处理问题灵活点 工作过程用心点 • ◆对待同事宽容点 互相协作快乐点

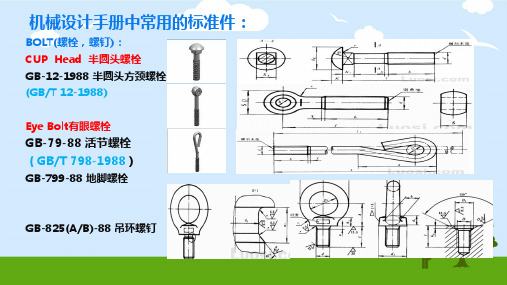

GB/T 5284-85 开槽半沉头自攻螺钉(C/F)

Countersunk: 埋头螺钉 GB/T 846-85 十字槽沉头自攻螺钉 (C/F/H/Z)

Countersunk: 埋头螺钉 GB/T 847-85 十字槽半沉头自攻螺钉 (C/F/H/Z)

GB/T 948-88 开槽沉头不脱出螺钉

Countersunk: 埋头螺钉 GB/T 949-88 开槽半沉头不脱出螺钉

Knurled :滚花螺母 GB/T 806-88 滚花高螺母

MISC:混杂的螺母 GB/T 63-88 环形螺母

GB/T 805-88 扣紧螺母 GB/T 810-88 小圆螺母

812-88 圆螺母

Square方形螺母

GB/T 807-88 滚花薄螺母

Pin:销

Clevis: 叉杆销 GB/T 882-86 (A/B型有无、孔)销轴 Grooved:槽销 GB/T 13829.1-92 带导杆及全长平行沟槽的槽销

机械设计手册中常用的标准件:

Hex Head:六角头螺栓 GB/T 32.1-88 六角头头部带孔螺栓A和B级 GB/T 32.2-88 六角头头部带孔螺栓细杆B级

GB/T 32.3-88 六角头头部带孔螺栓细牙A和B级 GB/T 5784-86 六角头螺栓-细杆-B级 GB/T 5789-86 六角法兰面螺栓-加大系列-B级 GB/T 5790-86六角法兰面螺栓加大系列细杆B级

hb标准件和gb标准件

hb标准件和gb标准件HB标准件和GB标准件。

HB标准件和GB标准件是机械行业常用的两种标准件,它们在机械设计和制造中起着非常重要的作用。

HB标准件是德国标准,而GB标准件是中国国家标准,它们分别代表了国际标准和国家标准。

在实际应用中,工程师们需要根据具体的设计要求和使用环境选择适合的标准件,以确保机械设备的性能和可靠性。

首先,我们来看一下HB标准件。

HB标准件是德国标准化协会制定的标准件,它们通常具有高精度、高可靠性和高质量的特点。

HB标准件广泛应用于汽车、航空航天、机械制造等领域,其标准化程度高,能够满足各种复杂的工程需求。

在使用HB标准件时,工程师们需要严格按照相关标准和规范进行选型和安装,以确保设备的性能和安全。

接下来,我们来介绍GB标准件。

GB标准件是中国国家标准化管理委员会制定的标准件,它们通常具有良好的适用性和经济性。

GB标准件在国内机械制造和建筑工程中得到广泛应用,其标准化程度和通用性较高,能够满足大部分机械设备的需求。

在使用GB标准件时,工程师们需要根据具体的工程要求和使用环境进行选型和安装,以确保设备的性能和可靠性。

HB标准件和GB标准件各有其特点和优势,工程师们在实际应用中需要根据具体情况进行选择。

在机械设计和制造中,标准件的选用对于设备的性能和可靠性具有重要影响。

因此,工程师们需要充分了解HB标准件和GB标准件的特点和适用范围,以便更好地应用于实际工程中。

总的来说,HB标准件和GB标准件在机械行业中都具有重要的地位和作用。

工程师们需要根据具体的设计要求和使用环境选择适合的标准件,以确保设备的性能和可靠性。

希望本文能够帮助读者更好地了解HB标准件和GB标准件,为实际工程应用提供参考和指导。

机械设计的依据标准

机械设计的依据标准机械设计是一个复杂的过程,需要考虑到各种标准以确保设计出的机器能够满足预定的要求。

下面将介绍机械设计中常用的标准。

1. 基础标准基础标准是指在机械设计领域中,对基础性概念、符号、术语、几何尺寸、精度等基础性内容的统一规定。

这些标准是整个机械设计行业的基础,也是每个设计师必须了解和遵守的。

例如,GB/T 1800.1-2029《机械制图尺寸标注第1部分:总体尺寸标注》、GB/T 1182-2018《产品几何技术规范(GPS)几何公差形状、方向、位置和跳动公差标注》。

2. 产品标准产品标准是对各种机械产品的设计、制造、试验、验收等环节的统一规定。

它包括了产品的技术要求、试验方法、验收规则等内容。

例如,GB/T 15706-2012《机械制图规则画法》、GB/T 4459.5-2016《机械制图键键连接和花键》。

3. 方法标准方法标准是对机械产品设计、制造、试验等过程中所用到的各种方法进行规定的一类标准。

它包括了各种试验方法、检测方法、分析方法等。

例如,GB/T 3814-2019《带传动实验方法》、GB/T 19746-2018《带传动术语》。

4. 安全标准安全标准是确保机械产品在正常工作状态下不会对人身安全造成危害的一类标准。

它包括了各种安全防护装置、安全警示标志等方面的规定。

例如,GB 5226.1-2019《机械电气安全机械电气设备第1部分:通用技术条件》、GB/T 3766-2015《液压传动油气污染防治技术规范》。

5. 材料标准材料标准是对机械产品中所使用的各种材料的性能、规格等进行统一规定的一类标准。

它包括了各种金属材料和非金属材料。

例如,GB/T 699-2015《优质碳素结构钢》、GB/T 3280-2015《不锈钢冷轧钢板和钢带》。

6. 环境标准环境标准是确保机械产品在生产过程中不会对环境造成污染的一类标准。

它包括了各种环保措施和排放标准等。

例如,GB 2511-2014《通风机性能试验方法》、GB/T 27897-2019《固定式离心泵能效限定值及能效等级》。

机械设备安装常用标准和规范代号

机械设备安装常用标准和规范代号(中国)我国机械设备安装中常用的标准和规范一、国家规范、标准序号标准、规范名称代号1 机械设备安装工程施工及验收规范通用规定GB 50231—982 连续输送设备安装工程施工及验收规范GB 50270—983 金属切削机床安装工程施工及验收规范GB 50271—984 锻压设备安装工程施工及验收规范GB 50272—985 工业锅炉安装工程施工及验收规范GB 50273—986 制冷设备、空分设备安装工程施工及验收规范GB 50274—987 空压机、风机、泵安装工程施工及验收规范GB 50275—988 破碎、粉磨设备安装工程施工及验收规范GB 50276—989 铸造设备安装工程施工及验收规范GB 50277—9810 起重设备安装工程施工及验收规范GB 50278—9811 制冷设备安装工程施工及验收规范GBJ 66—8412 工业金属管道工程施工及验收规范GB 50235—9713 工业金属管道工程质量检验评定标准GB 50184—9314 现场设备、工业管道焊接工程施工及验收规范GBJ 50236—9815 工业设备及管道绝热工程施工及验收规范GBJ 126—8916 工业设备及管道绝热工程质量检验评定标准GB 50185—9317 通风与空调工程施工质量验收规范GB 50243—200218 通风与空调工程质量检验评定标准GBJ 304—8819 建筑给水排水及采暖工程施工质量验收规范GB 50242—200220 给水排水管道工程施工及验收规范GB 50268—9721 建筑电气工程施工质量验收规范GB 50303—200222 建筑防腐蚀工程施工及验收规范GB 50212—200223 建设工程施工现场供用电安全规范GB 50194—9324 电气装置安装工程低压电器施工及验收规范GB 50254—9625 电气装置安装工程电力变流设备施工及验收规范GB 50255—9626 电气装置安装工程起重机电器施工及验收规范GB 50256—9627 电气装置安装工程爆炸和火灾危险环境电气装置施工及验收规范GB 50257—9628 电气装置安装工程低1KV及以下配线工程施工及验收规范GB 50258—9629 电气装置安装工程电气照明装置施工及验收规范GB 50259—9630 电气装置安装工程电缆线路施工及验收规范GBJ 50168—9231 电气装置安装工程接地装置施工及验收规范GBJ 50169—9232 电气装置安装工程旋转电机施工及验收规范GBJ 50170—9233 电气装置安装工程盘、柜及二次回路结线施工及验收规范GBJ 50171—9234 电气装置安装工程蓄电池施工及验收规范GBJ 50172—9235 35 kV及以下架空电力线路施工及验收规范GBJ 50173—9236 110〜500 kV架空电力线路施工及验收规范GBJ 233—9037 电气装置安装工程高压电器施工及验收规范GBJ 147—9038 电气装置安装工程电力变压器油浸电抗器、互感器施工及验收规范GBJ 148—9039 电气装置安装工程母线装置施工及验收规范GBJ 149—9040 电气装置安装工程电气照明施工及验收规范GBJ 50259—9641 电气装置安装工程电气设备交接试验标准GB 50150—9142 电梯施工质量验收规范GB 50310—200243 电梯安装验收规范GB 10060—9344 电梯安装工程质量检验评定标准GB 50310—200245 电气装置安装工程质量检验评定标准GBJ 303—8846 工业自动化仪表工程施工及验收规范GBJ 93—8647 自动化仪表工程质量检验评定标准GBJ 131—9048 工业炉砌筑工程施工及验收规范GBJ 211—8749 工业炉砌筑工程质量检验评定标准GB 50211—200450 钢结构工程质量检验评定标准GB 50221—9551 涂装前钢材料表面镑蚀等级和除镑等级GB 14907—9452 钢结构工程施工质量验收规范GB 50205—200153 钢结构焊缝外形尺寸GB 10854—8954 钢熔化焊接头的要求和缺陷分析GB/T 12469—9055 立式圆筒形钢制焊接油罐施工及验收规范GB 50128—200556 金属焊接结构湿式气柜施工及验收规范GBJ 205—8357 球形罐施工及验收规范GB 50094—9858 焊接质量保证钢熔化焊接头的要求和缺陷分级GB/T 12469—9059 钢熔化焊对接接头射线照相和质量分级GB 3323—8760 钢焊缝手工超声波探伤方法和探伤结果等级GB 11345—8961 手工电弧焊焊接接头的基本形式与尺寸GB 985—8862 埋弧焊焊接坡口的基本形式与尺寸GB 986—8863 油气长输管道工程施工及验收规范GB 0369—2005序号标准、规范名称代号1 冶金机械安装工程施工及验收规范通用规定YBJ 201—832 冶金机械安装工程施工及验收规范炼钢设备YBJ 202—833 冶金机械安装工程施工及验收规范选矿设备YBJ 203—834 冶金机械安装工程施工及验收规范液压、气动和润滑系统YBJ 9207—855 冶金机械安装工程施工及验收规范炼铁设备YBJ 9247—936 冶金机械安装工程施工及验收规范烧结设备YBJ 212—887 冶金机械安装工程施工及验收规范焦化设备YBJ 213—888 冶金机械安装工程施工及验收规范乳钢设备YB 9249—939 冶金机械安装工程质量检验评定标准选矿设备YB 9240—9210 冶金机械安装工程质量检验评定标准焦化设备YB 9241—9211 冶金机械安装工程质量检验评定标准烧结设备YB 9242—9212 冶金机械安装工程质量检验评定标准炼铁设备YB 9243—9213 冶金机械安装工程质量检验评定标准炼钢设备YB 9244—9214 冶金机械安装工程质量检验评定标准乳钢设备YB 9245—9215 轻金属冶炼机械设备安装工程施工及验收规范YSJ 412—9216 铝母线焊接施工及验收规范YS 5417—9517 焊接H型钢YB 9254—97三、化工规范、标准序号标准、规范名称代号1 化学工业工程建设交工技术文件规定HG 20237—942 工程建设安装工程起重施工规范HG 20201—20003 脱脂工程施工及验收规范HG 20202—20004 化工机器安装工程施工及验收规范通用规定HG 20203—20005 化工机器安装工程施工及验收规范离心式压缩机HGJ 205—926 化工机器安装工程施工及验收规范中小型活塞式压缩机HGJ 206—927 石油化工钢制塔类设备现场焊接施工工艺标准SH 3542—928 金属焊接结构湿式气柜施工及验收规范HGJ 212—859 化工金属管道工程施工及验收规范HGJ 20225—9510 化工设备安装工程质量检验评定标准HGJ 20236—9311 工业设备、管道防腐蚀工程施工及验收规范HGJ 229—9112 乙烯装置裂解炉施工技术规定HGJ 230—8913 铝及铝合金焊接技术规程HGJ 222—9214 铜及铜合金焊接及针焊技术规程HGJ 223—9215 化学工业大、中型装置试车工作规范HGJ 231—9116 化学工业大、中型装置生产准备工作规范HGJ 232—9217 化工建设项目进口设备、材料检验大纲HGJ 20234—9318 化工建设项目施工组织设计标准HGJ 20235—9319 化工建设项目环境保护设计规定HG/T 20667-2005序号标准、规范名称代号1 电力建设施工及验收技术规范锅炉机组篇DL/T 5047—952 电力建设施工及验收技术规范汽轮机机组篇DL 5011—923 电力建设施工及验收技术规范水轮发电机组篇DLJ 81—794 电力建设施工及验收技术规范热工自动化DL/T 5019.5-20045 电力建设施工及验收技术规范电厂化学DL/T 5019.4—20046 电力建设施工及验收技术规范管道篇DL 5031—947 电力建设施工及验收技术规范火力发电厂焊接篇DL 5007—928 火力发电厂焊接技术规范DL/T 869—20049 焊接工艺评定规程DL/T 868—200410 电力建设施工及验收技术规范火力发电厂化学篇DLJ 58—8111 火力发电厂焊接热处理技术规程DL/T 819—200212 管道焊接接头超声波检验技术规程DL/T 820—200213 钢制承压管道对接焊焊接接头射线检验技术规程DL/T 821—200214 火力发电厂异种钢焊接技术规程DL/T 752—200115 铝母线焊接技术规程DL/T 754—200116 架空绝缘配电线路施工及验收规范DL/T 602—199617 100kV及以上送变电工程及竣工验收规程DL/T 782—200118 电气装置安装工程质量检验及评定标准DL/T 5161—200219 110〜500 kV架空电气线路工程质量检验及评定规程DL/T 5168-200220 电气装置安装工程质量检验及评定规程DL/T 5161—200221 电气装置安装工程质量检验及评定规程通则/通则条文说明DL/T 5161.1-200222 电气装置安装工程质量检验及评定规程高压电器施工质量检验DL/T 5161.2-2002DL/T 5161.3-2002 23 电气装置安装工程质量检验及评定规程电力变压器、油浸电抗器、互感器施工质量检验24 电气装置安装工程质量检验及评定规程母线装置施工质量检验DL/T 5161.4—200225 电气装置安装工程质量检验及评定规程电缆线路施工质量检验DL/T 5161.5—200226 电气装置安装工程质量检验及评定规程接地装置施工质量检验DL/T 5161.6—200227 电气装置安装工程质量检验及评定规程旋转电机施工质量检验DL/T 5161.7—2002DL/T 5161.8—2002 28 电气装置安装工程质量检验及评定规程盘、柜及二次回路接线施工质量检验29 电气装置安装工程质量检验及评定规程蓄电池施工质量检验DL/T 5161.9—2002DL/T 5161.10—2002 30 电气装置安装工程质量检验及评定规程35kV及以下架空电气线路施工质量检验DL/T 5161.11—2002 31 电气装置安装工程质量检验及评定规程电梯电气装置施工质量检验32 电气装置安装工程质量检验及评定规程低压电器施工质量检验DL/T 5161.12—2002DL/T 5161.13—2002 33 电气装置安装工程质量检验及评定规程电力变流设备施工质量检验DL/T 5161.14—2002 34 电气装置安装工程质量检验及评定规程起重机电气装置施工质量检验DL/T 5161.15—2002 35 电气装置安装工程质量检验及评定规程爆炸及火灾危险环境电气装置施工质量检验DL/T 5161.16—2002 36 电气装置安装工程质量检验及评定规程1kV以下配线工程施工质量检验DL/T 5161.17—2002 37 电气装置安装工程质量检验及评定规程电气照明装置施工质量检验五、石化标准、规范序号标准、规范名称代号1 西气东输管道工程线路工程施工及验收规范SYXQ—20012 石油化工机器设备安装工程施工及验收通用规范SH/T 3538—20053 石油化工换热设备施工及验收通用规范SH/T 3532—20054 石油化工厂区管线综合设计规范SH/T 3054—20055 石油化工建设工程项目竣工验收规定SH/T 3904—20056 石油化工钢结构工程施工及验收规范SH/T 3507—20057 石油化工钢储罐地基与基础施工及验收规范SH/T 3528—20058 石油化工厂区竖向工程施工及验收规范SH/T 3529—20059 石油化工铬钼耐热钢焊接规程SH 3520—200410 石油化工低温钢焊接规程SH 3525—200411 石油化工异种钢焊接规程SH 3526—200412 石油化工重载荷离心泵工程技术规定SH/T 3139—200413 石油化工中、轻载荷离心泵工程技术规定SH/T 3140—200414 石油化工往复泵工程技术规定SH/T 3141—200415 石油化工计量泵工程技术规定SH/T 3142—200416 石油化工往复压缩机工程技术规定SH/T 3143—200417 石油化工离心压缩机工程技术规定SH/T 3144—200418 石油化工特殊用途汽轮机工程技术规定SH/T 3145—200419 石油化工配管工程术语SH/T 3051—200420 石油化工配管工程设计图例SH/T 3052—200421 石油化工管道支吊架设计规范SH/T 3073—200422 石油化工工程起重施工规范SH/T 3536—200223 大型设备吊装工程施工工艺标准SH/T 3515—200324 石油化工企业设备与管道涂料防腐设计与施工规范SHJ 22—199025 石油化工施工安全技术规程SH 3505—1999六、机械标准、规范序号标准、规范名称代号1 钢制压力容器焊接工艺评定JB 4708—92七、建材标准、规范序号标准、规范名称代号1 水泥机械设备安装工程施工及验收规范JCJ 03—90。

机械工程中的尺寸与公差规范要求

机械工程中的尺寸与公差规范要求在机械工程中,尺寸与公差规范是十分重要的要求。

尺寸与公差的规范化可以有效地保证产品的质量,提高生产效率,降低生产成本。

本文将讨论机械工程中尺寸与公差规范的要求,包括定义、分类、标记及常见的规范标准等。

一、尺寸与公差的定义与分类在机械工程中,尺寸是指零件或工件外形、结构或性能的物理特征的表示,通常以长度、直径、宽度等单位来表示。

公差则是指允许的尺寸偏差范围,用来界定零件的合理接合、运动和互换。

尺寸与公差可以根据精度等级和作用方式进行分类。

按照精度等级,可以分为一般精度尺寸与公差,中等精度尺寸与公差以及高精度尺寸与公差。

按照作用方式,可以分为配合尺寸与公差、运动副尺寸与公差以及位置尺寸与公差。

二、尺寸与公差的标记为了便于工程师、技术员以及工人识别尺寸与公差要求,一般需要在零件图纸上进行标记。

常用的尺寸与公差标记方法有以下几种:1. 尺寸链尺寸链是将相关的尺寸用箭头连接起来形成一个链状图形,通过链条上的箭头指示具体的尺寸数值。

这种标记方法可以清晰地展示尺寸之间的关系,便于理解和识别。

2. 基准尺寸与偏差基准尺寸是指被视为标准的尺寸,其他尺寸需要相对于基准尺寸进行表示。

通过在基准尺寸上加减偏差值,可以得到允许的尺寸范围。

3. 公差带公差带是在零件图纸上用虚线或实线表示的一个区域,其上下边界分别代表允许的最大和最小尺寸。

该标记方法可以直观地表示尺寸偏差范围。

三、常见的规范标准为了保证机械工程中的尺寸与公差规范可以被广泛应用和理解,一些国际和行业标准被制定和采用。

以下是一些常见的规范标准:1. ISO 286ISO 286是国际标准化组织(ISO)制定的关于配合和尺寸的规范。

该标准定义了一系列配合系统和公差等级,为工程师提供了一种统一的尺寸与公差设计方法。

2. ANSI/ASME Y14.5ANSI/ASME Y14.5是美国国家标准化学会(ANSI)和美国机械工程师学会(ASME)联合制定的关于尺寸与公差标准的规范。

起重机常用标准汇编

起重机常用标准汇编起重机是一种用于吊装和移动重物的机械设备,广泛应用于工程建设、港口码头、物流仓储等领域。

为了确保起重机的安全和高效运行,制定了一系列的标准和规范,下面将对起重机常用标准进行汇编介绍。

1. GB/T 3811-2008《起重机安全规范》。

GB/T 3811-2008是中国国家标准,对起重机的设计、制造、安装、改造、维修、使用和验收等方面进行了规范。

该标准包括了起重机的一般要求、结构和构造、安全装置、电气设备、试验检验等内容,是起重机行业的基本标准之一。

2. GB/T 14406-2017《起重机运行规程》。

GB/T 14406-2017规定了起重机的运行管理要求,包括了操作规程、安全技术管理、事故应急处理等内容。

该标准的实施可以有效提高起重机的运行安全性和管理水平,减少事故发生的可能性。

3. GB/T 5905-2011《起重机检验规程》。

GB/T 5905-2011规定了对起重机进行检验的一般要求、检验方法和检验内容。

通过定期的检验,可以及时发现起重机的安全隐患和技术问题,保证起重机的正常运行和使用安全。

4. JB/T 1306-2013《起重机通用技术条件》。

JB/T 1306-2013规定了起重机的通用技术要求,包括了起重机的型式与基本参数、结构与构造、性能要求、试验方法等内容。

该标准适用于桥式起重机、门式起重机、塔式起重机等不同类型的起重设备。

5. ISO 4309:2017《起重机-钢丝绳-使用和维护》。

ISO 4309:2017是国际标准组织制定的关于起重机钢丝绳使用和维护的标准,对钢丝绳的选择、安装、使用、检查和维护等方面进行了规范。

钢丝绳是起重机的核心部件之一,其使用和维护对起重机的安全性和使用寿命具有重要影响。

6. ASME B30.2-2016《起重和运输设备》。

ASME B30.2-2016是美国机械工程师协会制定的起重和运输设备标准,其中包括了起重机、卷扬机、起重装置等方面的规范。

机械设计规范

机械设计规范(仅供内部使用,严禁外泄)(共19页)编写:________校对:________审核:________批准:________2012年11月01日版本追溯目录1主题内容与适用范围 (1)2目的 (1)3规范性引用文件 (1)4结构设计 (2)4.1设计原则 (2)4.1.1确保结构件功能的实现 (2)4.1.2良好的结构工艺性 (2)4.1.3保证结构强度、刚度 (2)4.1.4便于装配、使用、维修和操作安全 (2)4.1.5防盗功能 (3)4.1.6标准化、模块化 (3)4.1.7小型化 (3)4.1.8外形美观 (3)4.2材料选择 (3)4.2.1材料选择准则 (3)4.2.2常用材料及性能 (4)4.2.2.1碳素结构钢 (4)4.2.2.2不锈钢 (4)4.2.2.3铝合金 (4)4.2.2.4铜合金 (5)4.2.2.5弹簧钢 (5)4.3尺寸设计 (5)4.3.1插件式机箱 (5)4.3.1.1机箱尺寸 (5)4.3.1.2插件面板 (6)4.3.1.3横梁 (6)4.3.1.4挂耳 (7)4.3.2机箱把手 (7)4.3.3支架类和钣金、压铸箱体 (7)4.4箱体内元器件的排列布局 (7)4.5标准件选择准则 (7)4.6钣金件设计准则 (7)4.7焊接设计准则 (9)4.8装配设计准则 (10)4.9表面处理 (10)5结构件表面印字 (11)5.1丝印 (11)5.2金属蚀刻 (11)6铭牌设计 (12)7车载产品包装 (12)7.1包装纸箱 (12)7.2包装泡沫 (13)7.3包装木箱 (13)8公差设计 (13)8.1利于提高精度设计 (13)8.2公差等级选择 (13)8.2.1形位公差 (13)8.2.2尺寸公差 (13)8.2.2.1机械结构件 (14)8.2.2.2包装泡沫 (15)1主题内容与适用范围本文件规定了车载电子设备的机械设计规范;本规范适用于轨道交通车辆(包括地铁、城轨车辆)上安装的所有电子设备的机械产品结构设计。

一般公差(GB/T1804—2000)在机械设计与制造中的应用情况

【 关键词 卜’ 般公差 ; 机械设计 ; 制造 ; 应用

若该公差相较一 般公差更为经济 , 则其相对应 的极 限偏 差还 般公差是指机械设计及 制造 中的未 标注公 差尺寸 .也 是在车 差值时 . 间普通工 艺条件 下机 床设 备 . 一般加 工能 力可 以保证 的公 差 . 在正 应当在 尺寸后进行标 出。例如在零件装配时所钻出的盲孔深度 。 可允 常 操作 与维护情 况下 . 一 般公 差也代 表 了经济 加工 精度 . 亦被 称为 许一个更 大的公差值 . 这时应另行标注。 ( 4 ) 对 于采用一般公 差的角度尺寸 与线 性尺寸 , 在其尺寸 旁通常 常用精 度 。 在G B , ' T 1 8 0 4 — 2 0 0 0 ( ( - - 般公差一 未注公差 的线 性和角度尺

一

未 注 公 差 的尺 寸 :

规定 , 可对产品设计 、 加 工、 检验等各个 环节 进行有效简化 . 方便 了产 角度尺寸 . 包括 了设计图样中已标 出角度数 值的角度以及不需要 品的组织 管理与质量管理 角度数值的角度 , 例如 9 0  ̄ 角度的标 注 ; 线性 尺寸 , 包括 了外尺寸 、 内尺 ( 3 ) 一般公差 的应用 , 使图样得到了简化 , 图面更加 清晰易读。同 寸、 直径 、 半径 、 阶梯尺寸 、 倒角高度以及倒 圆半 径等等 ; 机械加工组装 时图样对 哪些要素可通过一般工艺水平保证 得到了明确 . 这也使这些 元件的角度尺寸和线性尺寸。 产 品要素 的检验要求得到 了简化 在该标准 中还对一般公 差不适宜标 注的尺寸进行 了总结 .主要 ( 4 ) 选 用一般公差 , 也同时将 图样 中所 注公 差的要素进行 了有效 有: 在 图样 中已使 用括号表 面的辅助尺寸或 参考尺寸 : 已经在设计 图 突出 . 而这些关键要素 而大多为需要重点控 制 . 提高 了在生产人 员在 样 中给出公差 的尺寸 :在设 计图样 中已使用 方框标明理 论的正确尺 后续加工 、 检验等环节 中的重视程度。 寸: 机械零件在组装 以后所 构成的尺寸。 ( 5 ) 一 般工程在机械设 计与制造 中的应用 . 还能有效降低生 产成 2 . 一 般 公 差 的 选 用 本。 例 如根据产 品的功能需要 , 选用和确定适 宜的一般工程要素 . 从而 降低了生产成本 , 并 提高了产 品的互换 性。 由于机械设计与制作中 . 构成 部件或设备 的零 件均由一定的角度 实现 了加工精度 的经济性 , 合理 的选用一般公差 , 还能在一定程度上加强 了产 品在设计 、 检 及线性尺寸与形 体所构成 的 . 且制造过程 中往往会 存在着形位误差和 同时, 尺寸误差 。 为确保零 件的功能需要 , 因此必须 进行有 效控制 。其 中. 对 验和制 造过程 中的自由度 ( 6 ) 通 过在图样上对 一般公差要求 的明确规定 . 也便 于产 品供需 于设计图样 中没有单独标注出公差 的角度尺 寸、 线性尺寸以及形位几 销售上 明确的合 同协议 . 有效 避免了可能 出现的争 何要素的公差 , 则应采用一 般公差 。 在一般公差 的选用过程 中, 还应着 双方达成在加工 、 议 与纠纷 。 重注意一下几方面问题 :

机械设计,国家标准极限和配合

zb

ei

【例-2】将ф25H7/p6换成基轴制,求孔的基本偏 差和另一侧极限偏差,并画出公差带图。

解: 1.ф 25H7/p6→ф25P7/h6 2.查表3-4:IT6=13μm; IT7=21μm 查表3-7:p6的基本偏差 ei=+22μm

孔P7属于特殊规则的适用范围,P的基本偏差为上偏差ES, 因而应按特殊规则计算:

几点说明

孔与轴的基本偏差列于表2.6、2.5 公差带位于零线上方时: 基本偏差:下偏差 EI ei 公差带位于零线下方时: 基本偏差:上偏差 ES es

JS js形成的公差带在各公差等级中, 完全对称于零线,Ф10Js5(±0.003) 。 H→基本偏差→ EI=0→基准孔 h→基本偏差→ es=0→基准轴

H8 H8 d 8 e8 H9 H9 H9 c9 d 9 e9 H 10H 10 c10 d 10 H H 11 H 11 11 H 11 a11 b11 c11 d 11 H 12 b12

国家标准中规定的,用来确定公差带 大小的任一公差。

Th

+ 0 -

基本尺寸

孔

EI

基本偏差 (fundamental deviation)

一般为靠近零线的那个极限偏差。用以确定 公差带相对于零线位置的上偏差或下偏差。

孔

EI

轴 基本偏差 为下偏差 基本偏差

ei

+

0 基本尺寸

ES

孔

为上偏差

es

轴

公差带特性:

IT8

7 10 16

25

IT12 IT13 IT14

IT15

160 250 400

640

IT9

IT10

机械设计中常用标准件通孔尺寸

-3-

1 、括号内规格尽量不采用。 2 、材料/力学性能:钢/ 4.8。 标记示例: 螺纹规格 d=M5, 公称长度 l=20mm, 性能等级为 4.8 级,不经表面处理的 H 型十字槽沉头螺钉: 螺钉 GB819-85 M5 ×20

-4-

1. C 级垫圈没有 Ra3.2 和去毛刺的要求。 2. C 级适用于中等装配系列,A 级适用于精装配系列。 3. GB848-85 主要用于带圆柱头螺钉,其他用于标准六角 螺栓、螺钉和螺母。 材料力学性能等级:钢 100HV 标记示例: 标准系列、公称尺寸 d=8mm,性能等级为 100HV 级、 不 经表面处理的平垫圈:垫圈 GB95—85 8 100HV

材料力学性能等级: 钢 200HV; 奥氏体不锈钢 A200 标记示例: 标准系列、 公称尺寸 d=8mm, 性能等级为 200HV 级、 不经表面处理的平垫圈:垫圈 GB97.1—85 8 200HV

-5-

材料力学性能等级:钢 300HV; 奥氏体不锈钢 A350 标记示例: 标准系列、 公称尺寸 d=8mm, 性能等级为 300HV 级、 倒角型、 不经表面处理的平垫圈: 垫圈 GB97.2—85 8 300HV

1、尽可能不采用括号内规格。 2、m 应大于零。 3、材料:65Mn 标记示例: 规格 16mm,材料为 65Mn,表面氧化的标准型弹簧垫圈: 垫圈 GB93-87 16

-6-

1. 在工作图中,轴槽深用 t 或 (d-t)标注, 毂槽深用(d+t1)标注。 2. 在除轴伸外保证传递所需转 矩条件下,允许用较小剖面的 键,但 t 和 t1 的数值必要时应 重新计算,使键侧与轴槽及轮 毂槽接触高度各为 h/2。 3. 轴槽及轮毂对轴及轮毂轴线 的对称度根据不同要求,一般 可按 GB1184-84 中附表 4 对称 度公差 7~9 级选用。 键槽(轴槽 及毂槽)的对称度公差的公称尺 寸是指键宽 b。 4. (d-t)和(d+t1)两组组合尺寸的 极限偏差按相应的 t 和 t1 的极 限偏差选取, 但(d-t)极限偏差应 取负号(-)。

机械工业安全设计标准有哪些

机械工业安全设计标准有哪些

机械工业安全设计标准主要为保障机械设备、工业生产过程中的人身安全和财产安全而制定的一系列规范。

下面将介绍一些常见的机械工业安全设计标准。

1. GB/T 3766-2018《摆线针轮减速机》:该标准规定了摆线针

轮减速机在设计和制造过程中的安全要求和试验方法。

通过该标准的应用,可以确保减速机设计和制造的安全性能。

2. GB/T 1495-2002《蒸气锅炉安全技术监察规程》:该标准为

蒸汽锅炉的设计、制造、安装、使用和维修等环节提供了安全技术监察的要求和规定。

目的是确保蒸汽锅炉在运行过程中的安全性和可靠性。

3. GB 12348-2008《轮式拖拉机安全技术条件》:该标准规定

了轮式拖拉机在设计和制造过程中应该满足的安全技术条件,包括对驾驶室、传动系统、转向系统、制动系统等方面的要求。

目的是保障驾驶员驾驶拖拉机时的人身安全。

4. GB/T 28218-2012《立式油冷变压器》:该标准规定了立式

油冷变压器的设计、制造、试验和运输等方面的安全要求。

目的是确保油冷变压器使用过程中不会发生火灾、爆炸等危险情况。

5. GB/T 15706-2018《塑料机械设备》:该标准规定了塑料机

械设备在设计和制造过程中应满足的安全要求和试验方法。

强调了设备的稳定性、可靠性和安全性,以保障操作人员的人身

安全。

这只是机械工业安全设计标准的一小部分,实际上还有很多其他标准,如起重机械、风力发电机组、钢结构制造等方面的安全设计标准。

这些标准的制定和应用,有助于提高机械工业设备的安全性能,减少事故发生的可能性,保护工人的生命财产安全。

机械工程材料强度规范要求

机械工程材料强度规范要求一、引言机械工程材料的强度规范是确保机械零件和结构能够承受各种力学负荷的基础。

在机械设计和制造过程中,准确遵守强度规范要求是确保产品质量和可靠性的关键。

本文将介绍机械工程材料强度规范要求的基本概念和常见标准。

二、机械工程材料的基本概念1. 强度强度是材料抵抗破坏的能力,它可以衡量材料承受力学负荷的能力。

强度包括拉伸强度、屈服强度、抗压强度等。

2. 韧性韧性是材料抵抗应力集中时发生断裂的能力。

韧性高的材料可以在承受较大外力时变形而不断裂。

3. 脆性脆性是材料在受力后容易发生突然破裂的性质。

脆性材料在受到冲击或突然受力时容易破裂。

4. 硬度硬度是材料抵抗刮擦或穿透的能力。

硬度高的材料表面不容易被划伤或被穿透。

三、机械工程材料强度规范的常见标准1. GB/T 228.1-2010 金属材料拉伸试验第1部分:室温试验方法这个标准规定了金属材料室温下进行拉伸试验的方法和要求,通过测量试样拉伸到断裂之前的力和变形,评估材料的强度和韧性。

2. GB/T 232-2010 金属材料硬度试验常用硬度试验方法这个标准规定了金属材料硬度试验的常用试验方法,包括布氏硬度试验、洛氏硬度试验、维氏硬度试验等多种硬度试验方法,用于评估材料的硬度和强度。

3. GB/T 2039-2001 魔煞发试验方法该标准规定了金属材料抗冲击韧性的测定方法,通过维氏冲击试验来评估材料的抗冲击性。

4. GB/T 6394-2002 木材硬度试验方法本标准规定了硬木和软木材料的硬度试验方法。

通过测量木材在受力下的变形程度,评估其强度和耐用性。

5. GB/T 23482-2009 铁和钢临界脆断温度试验方法该标准规定了测试铁和钢的临界脆断温度的方法。

通过测量材料在低温下的弯曲变形和断裂温度,评估材料的脆性和韧性。

四、机械工程材料强度规范的应用案例以某型号汽车发动机缸体为例,按强度规范对其材料性能进行评估。

根据设计要求,发动机缸体需要具备足够的强度和韧性,以承受汽车引擎的工作负荷和各种外界力。

机械设计行业GB中常用标准

GB中常用标准螺栓和螺柱六角头螺栓GB/T27-1988六角头铰制孔用螺栓A级GB/T27-1988六角头铰制孔用螺栓B级GB/六角头螺杆带孔螺栓-A级和B级GB/型六角头螺杆带孔螺栓-细杆-B级GB/型六角头螺杆带孔螺栓-细杆-B级GB/T5780-2000六角头螺栓C级GB/T5781-2000六角头螺栓-全螺纹-C级GB/T5782-2000六角头螺栓GB/T5783-2000六角头螺栓-全螺纹GB/T5784-1986六角头螺栓-细杆-B级GB/T5785-2000 六角头螺栓-细牙GB/T5786-2000 型六角头螺栓-细牙-全螺纹GB/T5787-1986 六角头法兰面螺栓其它螺栓GB/T8-1988 方头螺栓C级GB/T 10-1988 沉头方颈螺栓GB/T 11-1988 沉头带榫螺栓GB/T 37-1988 T形槽用螺栓GB/T 798-1988 活节螺栓GB/T 799-1988 地脚螺栓GB/T 800-1988 沉头双榫螺栓GB/T 794-1993 加强半圆头方颈螺栓A型GB/T 794-1993 加强半圆头方颈螺栓B型双头螺柱GB/T897-1988 双头螺柱B型GB/T 898-1988 双头螺柱B型GB/T 899-1988 双头螺柱B型GB/T 900-1988 双头螺柱B型GB/T 901-1988 等长双头螺柱-B级GB/T 953-1988 等长双头螺柱-C级螺母六角螺母1型六角螺母C级GB41-86GB56-1988六角厚螺母GB808-1988小六角特扁细牙螺母GB/T6170-20001型六角螺母GB/T6171-20001型六角螺母-细牙GB/六角薄螺母 GB/T6173-2000六角薄螺母-细牙 GB/T6174-2000六角薄螺母-无倒角 GB/T6175-20002型六角螺母 GB/T6176-20002型六角螺母-细牙GB/六角法兰面螺母GB/六角法兰面螺母细牙六角锁紧螺母GB/T6184-20001型全金属六角锁紧螺母GB/2型全金属六角锁紧螺母GB/2型全金属六角锁紧螺母-细牙 GB/T6186-20002型全金属六角锁紧螺母-9级六角开槽螺母GB6179-19861型六角开槽螺母-C级 GB6180-19862型六角开槽螺母-A级和B级GB6181-1986六角开槽薄螺母-A和B级 GB9457-19881型六角开槽螺母GB9458-19882型六角开槽螺母-细牙-A级和B级 GB9459-1988六角开槽薄螺母GB6178-19861型六角开槽螺母-A和B级圆螺母 GB810-1988小圆螺母GB817-1988带槽圆螺母 GB812-1988圆螺母滚花高螺母 GB806-1988滚花高螺母GB807-1988滚花薄螺母其它螺母 GB923-1988盖形螺母 GB39-1988方螺母-C级螺钉十字槽螺钉 GB/T818-2000十字槽盘头螺钉H型 GB/T818-2000十字槽盘头螺钉Z型GB/T818-76 十字槽半圆头螺钉GB/十字槽沉头螺钉第一部分H型GB/十字槽沉头螺钉第一部分Z型 GB/T820-2000十字槽半沉头螺钉H型GB/T820-2000十字槽半沉头螺钉Z型 GB/T822-2000十字槽圆柱头螺钉H型GB/T823-1988十字槽小盘头螺钉十字槽外六角平垫弹垫组合螺钉十字槽凹穴六角头螺栓GB/T 十字槽凹穴六角头螺栓不带十字的外六角组合螺栓GB/ 十字槽小盘头平垫、弹垫三组合螺钉十字槽圆头平垫、弹垫三组合螺钉十字槽盘头螺钉和平垫圈组合件GB/T 六角头螺栓和弹簧垫圈组合件 GB / T 97-2002; A级; 销轴用; 用于螺钉和垫圈组合件; 用于自攻螺钉和垫圈组合件平垫圈GB90744-88十字槽盘头螺钉、平垫圈和弹簧垫圈组合件国内标准共享版块紧定螺钉 GB71-1985开槽锥端紧定螺钉 GB/T73-1985开槽平端紧定螺钉 GB/T74-1985开槽凹端紧定螺钉 GB/T75-1985开槽长圆柱端紧定螺钉GB/T77-2000内六角平端紧定螺钉GB/T78-2000内六角锥端紧定螺钉GB/T79-2000内六角圆柱端紧定螺钉GB/T80-2000内六角凹端紧定螺钉GB83-1988方头长圆柱球面端紧定螺钉GB84-1988方头凹端紧定螺钉GB85-1988方头长圆柱端紧定螺钉GB86-1988方头短圆柱锥端紧定螺钉GB821-1988方头平端紧定螺钉紧定螺钉GB71-1985开槽锥端紧定螺钉GB/T73-1985开槽平端紧定螺钉GB/T74-1985开槽凹端紧定螺钉GB/T75-1985开槽长圆柱端紧定螺钉GB/T77-2000内六角平端紧定螺钉GB/T78-2000内六角锥端紧定螺钉GB/T79-2000内六角圆柱端紧定螺钉GB/T80-2000内六角凹端紧定螺钉GB83-1988方头长圆柱球面端紧定螺钉GB84-1988方头凹端紧定螺钉GB85-1988方头长圆柱端紧定螺钉GB86-1988方头短圆柱锥端紧定螺钉GB821-1988方头平端紧定螺钉圆柱头螺钉GB833-1988开槽大圆柱头螺钉GB/内六角圆柱头螺钉 GB/T65-2000开槽圆柱头螺钉GB/2673-2004 梅花槽沉头螺钉GB/2672-2004 梅花槽圆柱头螺栓JB/T6686-1993 梅花头法兰螺栓德标德标美标螺钉螺钉螺钉铆钉系列:半空心铆钉、实心铆钉、铜铆钉、铝铆钉、铁铆钉规格从- 2.机螺丝系列:GB818、GB819、GB65、GB67、GB68、GB820、GB77等;规格-M8 3. 组合螺丝系列:—等;规格-M8 4.内六角系列:GB70、DIN7991、ISO7380等;规格-M8 5.外六角系列:GB5781、GB5782、GB5783等;规格-M8 6.螺帽系列:GB52、GB6170、GB6172等;规格-M8 7.自攻钉系列:GB845、GB846、GB847、GB5782、GB5285、GB/等;规格-M8 8.垫片系列:GB93、GB96、GB97、GB955、、等;规格-M8 9.定制各种非标螺丝、纤维板钉、马车螺丝等;规格-M8 10.各种冲压件及车削件等;规格-M8定位螺钉GB72-1988开槽锥端定位螺钉GB828-1988开槽盘头定位螺钉GB829-1988开槽圆柱端定位螺钉GB830-1988开槽圆柱头轴位螺钉其它螺钉GB835-1988滚花平头螺钉GB834-1988滚花高头螺钉GB/T67-2000开槽盘头螺钉GB/T68-2000开槽沉头螺钉GB/T69-2000开槽半沉头螺钉GB825-1988吊环螺钉A型销圆柱销GB/T878-1986螺纹圆柱销GB/圆柱销-不淬硬钢和奥氏体不锈钢GB/圆柱销-淬硬钢和马氏体不锈钢GB/内螺纹圆柱销B型-淬硬钢和马氏体不锈钢GB/内螺纹圆柱销-不淬硬钢和奥氏体不锈钢GB/内螺纹圆柱销A型-淬硬钢和马氏体不锈钢GB/弹性圆柱销-直槽-重型GB/弹性圆柱销-直槽-轻型GB/弹性圆柱销-卷制-重型GB/弹性圆柱销-卷制-标准型GB/弹性圆柱销-卷制-轻型圆锥销GB/T117-2000圆锥销A型GB/T117-2000圆锥销B型GB/T118-2000内螺纹圆锥销A型GB/T118-2000内螺纹圆锥销B型GB/T877-1986开尾圆锥销GB/T881-2000螺尾锥销GB/T118-2000内螺纹圆锥销A型和B型其它销B/T880-1986带孔销GB/T882-1986销轴A型GB/T882-1986销轴B型GB/T91-2000开口销键平键GB/T1096-1979普通平键A型GB/T1096-1979普通平键B型GB/T1096-1979普通平键C型GB/T1567-1979薄型平键A型GB/T1567-1979薄型平键B型GB/T1567-1979薄型平键C楔键GB/T1564-1979普通楔键A型GB/T1564-1979普通楔键B型GB/T1564-1979普通楔键C型GB/T1565-1979钩头楔键半圆键GB/T1099-1979半圆键垫圈圆形垫圈GB/组合件用平垫圈GB/组合件用大垫圈GB95-2002平垫圈-C级GB/大垫圈-A级GB/大垫圈-C级GB/平垫圈-A级GB/平垫圈-倒角型-A级GB/T848-2002小垫圈-A级GB5287-2002特大垫圈-C级弹簧垫圈GB859-1987轻型弹簧垫圈GB/组合件用弹簧垫圈GB93-1987标准型弹簧垫圈异形垫圈GB/T849-1988球面垫圈GB850-1988锥面垫圈GB851-1988开口垫圈止动垫圈GB854-1988单耳止动垫圈GB856-1988外舌止动垫圈B858-1988圆螺母用止动垫圈d<=100GB858-1988圆螺母用止动垫圈d>100GB/T855-1988双耳止动垫圈轴端挡圈GB/T891-1986A型螺钉紧固轴端挡圈GB/T891-1986B型螺钉紧固轴端挡圈GB/T892-1986A型螺栓紧固轴端挡圈GB/T892-1986B型螺栓紧固轴端挡圈锁紧挡圈GB/T883-1986锥销锁紧挡圈GB/T884-1986螺钉锁紧挡圈GB/T885-1986带锁圈的螺钉锁紧挡圈弹性挡圈GB/孔用弹性挡圈A型GB/孔用弹性挡圈B型GB/轴用弹性挡圈A型GB/轴用弹性挡圈B型其它挡圈GB/T886-1986轴肩挡圈轻系列径向轴承用GB/T886-1986轴肩挡圈中系列径向轴承和轻系列径向推力轴承用GB/T886-1986轴肩挡圈重系列径向轴承和中系列径向推力轴承用GB/孔用钢丝挡圈GB/轴用钢丝挡圈GB/T896-1986开口挡圈GB/T960-1986夹紧挡圈GB/T955-87 波形弹性垫圈GB/T7246-1987 波形弹簧垫圈轴承标准GB/T276-94 滚动轴承、深沟球轴承外形尺寸GB/T292-94 滚动轴承、角接触球轴承外形尺寸GB/T272-93 滚动轴承代号GB/T271-87 滚动轴承分类对于滚动轴承来说;由于其实标准件,所以GB/T275-1993 标准中规定了轴承内圈与轴颈的配合采用基孔制配合;轴承外圈与壳体的配合采用基轴制配合;ls:轴承一面具有接触式密封,内圈无密封凹槽;rz:轴承一面具有衬钢板的低摩擦密封非接触式;rs:轴承一面具有或接触式密封接触式;这里的接触和不接触是指轴承的与不与轴承的内圈接触,RS型的轴承与轴承的内圈紧密接触,有较好的密封效果,结构就像,RS型的轴承可以省去机械结构中的,进口的RS的系列轴承的密封效果是比较好的;RZ型的轴承不与轴承的内圈接触,有缝隙,该种结构仅起到防尘的作用,并不能密封,该轴承一般在机械结构中还要配装置使用;RS因为密封圈与内圈接触有摩擦,极限转速较RZ型不接触没摩擦的要低;RZ型的可以达到开式轴承的极限转速;目前,RZ系列基本很少生产,一般用ZZ冲压属防尘盖代替;希望对你有用模具钢材:铝压铸:型芯H13是常用材料也是应用比较广泛的;我们这铝压模具基本都用8407.当然这并不是绝对的;寿命的好坏很大程度取决于工艺;严谨和合理的工艺可极大程度提高模具寿命;在加工条件许可的情况下,通常型芯的加工是:-粗加工-淬火处理+2或3次-最终成型精电加工-去应力处理和氮化;;;;国产的我们一般用H13,价格在40块一公斤左右;进口材料有8407,2344;SKD61,DIEVAR,,价格在60-150.我们单位现在一般在用的是H13和DIEVAR 两种,H13材料做的一般模具寿命在5万模到10万,DIEVAR材料做的模具寿命一般比H13的高一倍左右,具体的也看产品结构和你们使用保养方面怎么做;模具新材料:HR815热作模具钢;冷作模具钢材:dc53是高碳高铬莱氏体钢,含碳量比钢低;该钢具有高的,截面300mm以下可以完全淬透,淬火时体积变化也比钢要小;所以dc53要比其它钢材好一点; SKH-9价格很贵德国材料:DIN标准特高韧性,冷作;具有极高的耐磨性和刃口保持能力;是应用广泛的冷作,具有高强度、较好的和良好的耐磨性,但冲击韧性差;主要用作承受冲击负荷较小,要求高耐磨的冷冲模及、冷切剪刀、钻套、、、压印模、搓丝板、拉延模和滚模等;淬火温度960-980℃,油冷却;回火温度180℃±10℃;1、高耐磨性、长寿命的各类冷及冷剪切刃,搓丝板等;2、适用于形状复杂、易变形的工具模;主要用途:1、高耐磨性、长寿命的各类冷及冷剪切刃,搓丝板等;2、适用于形状复杂、易变形的工具模;3、主要适于中等载荷,冲制不锈钢、铜、硅、铝塑料模具钢材:NAK80是常用预硬钢,预硬在37-40HRC,其性能可参照当然也可用于冲压,DC53类似于SKD11,只不过晶粒更细,韧性更好以上两种钢都是日本大同标准,我们公司买的DC53价格在68/kg左右;未注尺寸公差 GB1800-79 IT14级铸件尺寸公差 GB/T 6414-86 一般用5级标准未注加工尺寸公差 GB/T1804-2000 一般为m级标准未注形位公差 GB/T1184-96 一般为k级拧紧扭矩标准QC/T725-2005标准电机接法的区别:1.Y形接法低速发电量比△形高,但在高速下△形比Y形高倍2.两种方法分别适用用低速和高速发电场合,一些产品已经做了Y型和三角形转换器,用于不同转速发电的转换3.三角形的适用于大功率,大输出电流的发电机硅钢:硅钢片DR510厚1MM:D,表示电工钢;R,表示热轧;510,是硅钢铁损值x100;国标上完整的牌号是:DR510-5050是厚度x100,单位为mm这种钢也叫热轧无取向硅钢,是冷轧无取向硅钢的基料;电镀颜色:有镀黑锌白锌彩锌蓝白锌黄锌亚光亮光妨金古铜铜色发蓝 ......好多的枪色一般是镀铬,镀黑镍效果也差不多,金色表面可以是镀金,也可以是镀防金的防金是没有金的,也有镀K金的,颜色和含金量有关;电镀的话,可以有很多颜色,比如镍就有白镍、黑镍、半哑光、光亮镍;铬有白铬、哑铬、黑铬、枪色;锌有白锌、蓝锌、彩锌、黑锌、军绿锌等;还有镀镉,镀铜等,种类相当多,颜色的话无非就是这几种; 大家好其实不锈钢表面处理可以分很多种,但是我们常用的就是真空电镀和水镀;不锈钢真空电镀可以电镀钛金,宝石蓝,香槟金,玫瑰金;咖啡色,紫罗兰,古铜,青古铜,酒红,中国红,等;不锈钢材质支持真空电镀;但是不是不锈钢材质也可以镀出很多漂亮的颜色;就是我要说的水镀,佛山市佩佳不锈钢就是的;可以提供不锈钢镀铜工艺;就是说铁材质,铝材质,铝合金,管材,都可以镀颜色,但是不可以真空电镀,只能是水镀,可以镀古铜,红铜,黄铜,青古铜;焊接:MIG焊熔化极气体保护电弧焊这种是利用连续送进的焊丝与工件之间燃烧的电弧作热源,由焊炬嘴喷出的气体来保护电弧进行焊接的; 熔化极气体保护电弧焊通常用的保护气体有氩气,氦气,二氧化碳气或这些的混合气体;以氩气或氦气为保护气时称为熔化极惰性气体保护电弧焊在国际上称为MIG焊;以惰性气体与氧化性气体氧气,二氧化碳的混合气为保护气时,或以二氧化碳气体或二氧化碳+氧气的混合气体为保护气时,统称为熔化极活性气体保护电弧焊在国际上称为MAG焊; 熔化极气体保护电弧焊的主要优点是可以方便的进行各种位置的焊接,同时也具有焊接速度较快,熔敷率较高的优点;熔化极活性气体保护电弧焊可适用于大部分主要金属的焊接,包括碳钢,合金钢;熔化极惰性气体保护电弧焊适用于不锈钢,铝,镁,铜,钛,镐及镍合金;利用这种还可以进行电弧点焊1.铜和铁能够焊接,多种方法1、铜,;2、;3、,要看具体什么样的工件;2.常用方式是火焰,用铜,加即可.3.除了以上两方法,我们在与焊接时使用,用201,效果也不错;灰铸铁国标化学成分表:硝基类自干漆氨基类烘干漆无缝钢管的退火-正火-回火-淬火之间有什么区别1退火把无缝钢管加热到一定温度并在此温度下保温,然后缓慢冷却到室温.退火有完全退火、球化退火、去应力退火等几种;a将钢加热到预定温度,保温一段时间,然后随炉缓慢冷却称为完全退火.目的是降低钢的硬度,消除无缝钢管中不均匀组织和内应力.b,把无缝钢管加热到750度,保温一段时间,缓慢冷却至500度下,最后在空气中冷却叫球化退火.目的是降低钢的硬度,改善切削性能,主要用于高碳钢.c,去应力退火又叫低温退火,把钢加热到500~600度,保温一段时间,随炉缓冷到300度以下,再室温冷却.退火过程中组织不发生变化,主要消除无缝钢管的内应力.2正火将无缝钢管加热到临界温度以上30-50℃,保温适当时间后,在静止的空气中冷却的热处理工艺称为正火;正火的主要目的是细化组织,改善钢的性能,获得接近平衡状态的组织;正火与退火工艺相比,其主要区别是正火的冷却速度稍快,所以正火热处理的生产周期短;故退火与正火同样能达到零件性能要求时,尽可能选用正火;3淬火将无缝钢管加热到临界点以上某一温度45号钢淬火温度为840-860℃,碳素工具钢的淬火温度为760~780℃,保持一定的时间,然后以适当速度在水油中冷却以获得马氏体或贝氏体组织的热处理工艺称为淬火;淬火与退火、正火处理在工艺上的主要区别是冷却速度快,目的是为了获得马氏体组织;马氏体组织是钢经淬火后获得的不平衡组织,它的硬度高,但塑性、韧性差;马氏体的硬度随钢的含碳量提高而增高;4回火钢件淬硬后,再加热到临界温度以下的某一温度,保温一定时间,然后冷却到室温的热处理工艺称为回火;淬火后的一般不能直接使用,必须进行回火后才能使用;因为淬火钢的硬度高、脆性大,直接使用常发生脆断;通过回火可以消除或减少内应力、降低脆性,提高韧性;另一方面可以调整淬火钢的力学性能,达到钢的使用性能;根据回火温度的不同,回火可分为低温回火、中温回火和高温回火三种;A 低温回火150~250.降低内应力,脆性,保持淬火后的高硬度和耐磨性.B中温回火350~500;提高弹性,强度.C 高温回火500~650;淬火钢件在高于500℃的回火称为高温回火;淬火钢件经高温淬火后,具有良好综合力学性能既有一定的强度、硬度,又有一定的塑性、韧性;所以一般中碳钢和中碳合金钢常采用淬火后的高温回火处理;轴类零件应用最多;淬火+高温回火称为调质处理;整体热处理是对工件整体加热,然后以适当的速度冷却,以改变其整体力学性能的金属热处理工艺;钢铁整体热处理大致有退火、正火、淬火和回火四种基本工艺;1、退火;退火是将工件加热到适当温度,保温一定的时间,最后进行缓慢冷却的金属热处理工艺;目的是使金属内部组织达到或接近平衡状态,获得良好的工艺性能和使用性能,另外退火也经常作为淬火的预处理工作;.完全退火和等温退火完全退火又称重结晶退火,一般简称为退火,这种退火主要用于亚共析成分的各种碳钢和合金钢的铸,锻件及热轧型材,有时也用于焊接结构;一般常作为一些不重要工件的最终热处理,或作为某些工件的预先热处理;.球化退火球化退火主要用于过共析的碳钢及合金工具钢如制造刃具,量具,模具所用的钢种;其主要目的在于降低硬度,改善切削加工性,并为以后淬火作好准备;.去应力退火去应力退火又称低温退火或高温回火,这种退火主要用来消除铸件,锻件,焊接件,热轧件,冷拉件等的残余应力;如果这些应力不予消除,将会引起钢件在一定时间以后,或在随后的切削加工过程中产生变形或裂纹;2、正火;正火是将工件加热到适宜的温度后在空气中冷却,正火的效果同退火相似,只是得到的组织更细,常用于改善材料的切削性能,也有时用于对一些要求不高的零件作为最终热处理;3、淬火;淬火是将工件加热保温后,在水、油或其它无机盐、有机水溶液等淬冷介质中快速冷却;淬火后钢件变硬,但同时变脆;淬火的目的主要是为了提高钢材的硬度;4、回火;为了降低淬火后钢件的脆性,将淬火后的钢件在高于室温而低于710℃的某一适当温度进行长时间的保温,再进行冷却,这种工艺称为回火;退火、正火、淬火、回火是整体热处理中的“四把火”,其中的淬火与回火关系密切,常常配合使用,缺一不可;一般退火的冷却速度最慢,正火的冷却速度较快,淬火的冷却速度更快;“四把火”随着加热温度和冷却方式的不同,又演变出不同的热处理工艺 ;为了获得一定的强度和韧性,把淬火和高温回火结合起来的工艺,称为调质;某些合金淬火形成过饱和固溶体后,将其置于室温或稍高的适当温度下保持较长时间,以提高合金的硬度、强度或电性磁性等;这样的热处理工艺称为时效处理;把压力加工形变与热处理有效而紧密地结合起来进行,使工件获得很好的强度、韧性配合的方法称为形变热处理;个人总结,轻拍砖,大家分享享;黄腊管是以无碱玻璃纤维编织而成,并涂以聚氯乙烯树脂经塑化而成的电气绝缘漆管;本产品具有良好的柔软性、弹性、绝缘性和耐化学性,适用于电机、电器、变压器、仪器、仪表、医疗设备、无线电、电视机以及电风扇、洗衣机等家用电器装置的布线绝缘和机械保护;适用于电机、仪表、无线电等装置的布线绝缘和机械保护;技术参数:1耐高温:125℃;2击穿电压:室温下2500V钢类及用途:1 .40Cr:40Cr是我国GB的标准钢号,40Cr钢是使用最广泛的钢之一;调质处理后具有良好的综合力学性能,良好的低温冲击韧性和低的缺口敏感性;钢的淬透性良好,水淬时可淬透到Ф28~60mm,油淬时可淬透到Ф15~40mm;这种钢除调质处理外还适于和处理;切削性能较好,当硬度为HB174~229时,相对切削加工性为60%;该钢适于制作中型塑料模具;2.38CrMoAl:38crmoal是高级氮化钢,主要用于具有高耐磨性;高疲劳强度和相当大的强度;热处理后尺寸精确的氮化零件,或各种受冲击负荷不大而耐磨性高的氮化零件,如镗杆、磨床主轴、自动车床主轴、蜗杆、精密丝杆、精密齿轮、高压阀门、阀杆、量规、样板、滚子、仿模、气缸体、压缩机活塞杆,汽轮机上的调速器、转动套、固定套,橡胶及塑料挤压机上的各种耐磨件等;3.60Si2Mn弹簧钢:60Si2Mn弹簧钢是应用广泛的硅锰弹簧钢,强度、弹性和淬透性较55Si2Mn稍高;60Si2Mn 弹簧钢业上制作承受较大负荷的扁形弹簧或线径在30mm以下的螺旋弹簧、也适于制作工作温度在250 ℃以下非腐蚀介质中的耐热弹簧以及承受交变负荷及在高应力下工作的大型重要卷制弹簧以及汽车减震系统等;4.工具钢:工具钢Tool steel,是用以制造切削、、模具和耐磨工具的钢;工具钢具有较高的硬度和在高温下能保持高硬度和,以及高的耐磨性和适当的;工具钢一般分为、合金工具钢和; 5.高速钢:高速钢是一种具有高硬度、高耐磨性和高耐热性的,又称高速工具钢或锋钢,俗称白钢;高速钢是美国的.泰勒和M.怀特于1898年创制的;高速钢的好,强度和配合好,因此主要用来制造复杂的薄刃和耐冲击的金属切削刀具,也可制造高温轴承和冷挤压模具等;除用熔炼方法生产的高速钢外,20世纪60年代以后又出现了,它的优点是避免了熔炼法生产所造成的偏析而引起降低和热处理变形;6轴承钢:轴承钢是用来制造滚珠、滚柱和的钢;轴承钢有高而均匀的硬度和耐磨性,以及高的弹性极限;对轴承钢的化学成分的均匀性、的含量和分布、的分布等要求都十分严格,是所有钢铁生产中要求最严格的钢种之一;1976年ISO将一些通用的轴承纳入国际标准,将轴承钢分为:全淬透型轴承钢、表面硬化型轴承钢、不锈轴承钢、高温轴承钢等四类共17个钢号;钢:45钢是GB中的叫法,也叫“”;市场现货居多;规格~之间;常用中碳调质结构钢;该钢冷塑性一般,退火、正火比调质时要稍好,具有较高的强度和较好的切削加工性,经适当的热处理以后可获得一定的韧性、塑性和耐磨性,材料来源方便;适合于和,不太适合于气焊;焊前需预热,焊后应进行去应力退火;。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

GB中常用标准螺栓和螺柱六角头螺栓GB/T27-1988六角头铰制孔用螺栓A级GB/T27-1988六角头铰制孔用螺栓B级GB/T31.1-1988六角头螺杆带孔螺栓-A级和B级GB/T31.2-1988A型六角头螺杆带孔螺栓-细杆-B级GB/T31.2-1988B型六角头螺杆带孔螺栓-细杆-B级GB/T5780-2000六角头螺栓C级GB/T5781-2000六角头螺栓-全螺纹-C级GB/T5782-2000六角头螺栓GB/T5783-2000六角头螺栓-全螺纹GB/T5784-1986六角头螺栓-细杆-B级GB/T5785-2000 六角头螺栓-细牙GB/T5786-2000 型六角头螺栓-细牙-全螺纹GB/T5787-1986 六角头法兰面螺栓其它螺栓GB/T8-1988 方头螺栓C级GB/T 10-1988 沉头方颈螺栓GB/T 11-1988 沉头带榫螺栓GB/T 37-1988 T形槽用螺栓GB/T 798-1988 活节螺栓GB/T 799-1988 地脚螺栓GB/T 800-1988 沉头双榫螺栓GB/T 794-1993 加强半圆头方颈螺栓A型GB/T 794-1993 加强半圆头方颈螺栓B型双头螺柱GB/T897-1988 双头螺柱B型GB/T 898-1988 双头螺柱B型GB/T 899-1988 双头螺柱B型GB/T 900-1988 双头螺柱B型GB/T 901-1988 等长双头螺柱-B级GB/T 953-1988 等长双头螺柱-C级螺母六角螺母1型六角螺母C级(GB41-86)GB56-1988六角厚螺母GB808-1988小六角特扁细牙螺母GB/T6170-2000(1型六角螺母)GB/T6171-2000(1型六角螺母-细牙)GB/T6172.1-2000六角薄螺母GB/T6173-2000六角薄螺母-细牙GB/T6174-2000六角薄螺母-无倒角GB/T6175-2000(2型六角螺母)GB/T6176-2000(2型六角螺母-细牙)GB/T6177.1-2000六角法兰面螺母GB/T6177.2-2000六角法兰面螺母细牙六角锁紧螺母GB/T6184-2000(1型全金属六角锁紧螺母)GB/T6185.1-2000(2型全金属六角锁紧螺母)GB/T6185.2-2000(2型全金属六角锁紧螺母-细牙) GB/T6186-2000(2型全金属六角锁紧螺母-9级)六角开槽螺母GB6179-1986(1型六角开槽螺母-C级)GB6180-1986(2型六角开槽螺母-A级和B级)GB6181-1986六角开槽薄螺母-A和B级GB9457-1988(1型六角开槽螺母)GB9458-1988(2型六角开槽螺母-细牙-A级和B级) GB9459-1988六角开槽薄螺母GB6178-1986(1型六角开槽螺母-A和B级)圆螺母GB810-1988小圆螺母GB817-1988带槽圆螺母GB812-1988圆螺母滚花高螺母GB806-1988滚花高螺母GB807-1988滚花薄螺母其它螺母GB923-1988盖形螺母GB39-1988方螺母-C级螺钉十字槽螺钉GB/T818-2000十字槽盘头螺钉H型GB/T818-2000十字槽盘头螺钉Z型GB/T818-76 十字槽半圆头螺钉GB/T819.1-2000十字槽沉头螺钉第一部分H型GB/T819.1-2000十字槽沉头螺钉第一部分Z型GB/T820-2000十字槽半沉头螺钉H型GB/T820-2000十字槽半沉头螺钉Z型GB/T822-2000十字槽圆柱头螺钉H型GB/T823-1988十字槽小盘头螺钉GB9074.13十字槽外六角平垫弹垫组合螺钉(十字槽凹穴六角头螺栓)GB/T 29.2-88 十字槽凹穴六角头螺栓GB9074.17不带十字的外六角组合螺栓GB/T9074.8 十字槽小盘头平垫、弹垫三组合螺钉GB9074.4 十字槽圆头平垫、弹垫三组合螺钉GB9074.1-88 十字槽盘头螺钉和平垫圈组合件GB/T 9074.15-1988六角头螺栓和弹簧垫圈组合件GB / T 97-2002; A级; 销轴用; 用于螺钉和垫圈组合件; 用于自攻螺钉和垫圈组合件平垫圈GB90744-88十字槽盘头螺钉、平垫圈和弹簧垫圈组合件国标准共享版块紧定螺钉GB71-1985开槽锥端紧定螺钉GB/T73-1985开槽平端紧定螺钉GB/T74-1985开槽凹端紧定螺钉GB/T75-1985开槽长圆柱端紧定螺钉GB/T77-2000六角平端紧定螺钉GB/T78-2000六角锥端紧定螺钉GB/T79-2000六角圆柱端紧定螺钉GB/T80-2000六角凹端紧定螺钉GB83-1988方头长圆柱球面端紧定螺钉GB84-1988方头凹端紧定螺钉GB85-1988方头长圆柱端紧定螺钉GB86-1988方头短圆柱锥端紧定螺钉GB821-1988方头平端紧定螺钉紧定螺钉GB71-1985开槽锥端紧定螺钉GB/T73-1985开槽平端紧定螺钉GB/T74-1985开槽凹端紧定螺钉GB/T75-1985开槽长圆柱端紧定螺钉GB/T77-2000六角平端紧定螺钉GB/T78-2000六角锥端紧定螺钉GB/T79-2000六角圆柱端紧定螺钉GB/T80-2000六角凹端紧定螺钉GB83-1988方头长圆柱球面端紧定螺钉GB84-1988方头凹端紧定螺钉GB85-1988方头长圆柱端紧定螺钉GB86-1988方头短圆柱锥端紧定螺钉GB821-1988方头平端紧定螺钉圆柱头螺钉GB833-1988开槽大圆柱头螺钉GB/T70.1-2000六角圆柱头螺钉GB/T65-2000开槽圆柱头螺钉GB/2673-2004 梅花槽沉头螺钉GB/2672-2004 梅花槽圆柱头螺栓JB/T6686-1993 梅花头法兰螺栓德标德标美标ASME/ANSI B 18.2.1-2010GB/T9074.4/GB9074.8盘头组合螺钉GB/T9074.13十字外六角组合螺钉GB/T9074.17外六角三合螺钉铆钉系列:半空心铆钉、实心铆钉、铜铆钉、铝铆钉、铁铆钉规格从1.0-6.0 2.机螺丝系列:GB818、GB819、GB65、GB67、GB68、GB820、GB77等。

规格M1.0-M8 3. 组合螺丝系列:GB9074.1—GB9074.23等。

规格M1.0-M8 4.六角系列:GB70、DIN7991、ISO7380等。

规格M1.0-M8 5.外六角系列:GB5781、GB5782、GB5783等。

规格M1.0-M8 6.螺帽系列:GB52、GB6170、GB6172等。

规格M1.0-M8 7.自攻钉系列:GB845、GB846、GB847、GB5782、GB5285、GB/T13806.2等。

规格M1.0-M8 8.垫片系列:GB93、GB96、GB97、GB955、GB893.1、GB894.1等。

规格M1.0-M8 9.定制各种非标螺丝、纤维板钉、马车螺丝等。

规格M1.0-M8 10.各种冲压件及车削件等。

规格M1.0-M8定位螺钉GB72-1988开槽锥端定位螺钉GB828-1988开槽盘头定位螺钉GB829-1988开槽圆柱端定位螺钉GB830-1988开槽圆柱头轴位螺钉其它螺钉GB835-1988滚花平头螺钉GB834-1988滚花高头螺钉GB/T67-2000开槽盘头螺钉GB/T68-2000开槽沉头螺钉GB/T69-2000开槽半沉头螺钉GB825-1988吊环螺钉A型销圆柱销GB/T878-1986螺纹圆柱销GB/T119.1-2000圆柱销-不淬硬钢和奥氏体不锈钢GB/T119.2-2000圆柱销-淬硬钢和马氏体不锈钢GB/T120.2-2000螺纹圆柱销B型-淬硬钢和马氏体不锈钢GB/T120.1-2000螺纹圆柱销-不淬硬钢和奥氏体不锈钢GB/T120.2-2000螺纹圆柱销A型-淬硬钢和马氏体不锈钢GB/T879.1-2000弹性圆柱销-直槽-重型GB/T879.2-2000弹性圆柱销-直槽-轻型GB/T879.3-2000弹性圆柱销-卷制-重型GB/T879.4-2000弹性圆柱销-卷制-标准型GB/T879.5-2000弹性圆柱销-卷制-轻型圆锥销GB/T117-2000圆锥销A型GB/T117-2000圆锥销B型GB/T118-2000螺纹圆锥销A型GB/T118-2000螺纹圆锥销B型GB/T877-1986开尾圆锥销GB/T881-2000螺尾锥销GB/T118-2000螺纹圆锥销A型和B型其它销B/T880-1986带孔销GB/T882-1986销轴A型GB/T882-1986销轴B型GB/T91-2000开口销键平键GB/T1096-1979普通平键A型GB/T1096-1979普通平键B型GB/T1096-1979普通平键C型GB/T1567-1979薄型平键A型GB/T1567-1979薄型平键B型GB/T1567-1979薄型平键C楔键GB/T1564-1979普通楔键A型GB/T1564-1979普通楔键B型GB/T1564-1979普通楔键C型GB/T1565-1979钩头楔键半圆键GB/T1099-1979半圆键垫圈圆形垫圈GB/T9074.24-1988组合件用平垫圈GB/T9074.25-1988组合件用大垫圈GB95-2002平垫圈-C级GB/T96.1-2002大垫圈-A级GB/T96.2-2002大垫圈-C级GB/T97.1-2002平垫圈-A级GB/T97.2-2002平垫圈-倒角型-A级GB/T848-2002小垫圈-A级GB5287-2002特大垫圈-C级弹簧垫圈GB859-1987轻型弹簧垫圈GB/T9074.26-1988组合件用弹簧垫圈GB93-1987标准型弹簧垫圈异形垫圈GB/T849-1988球面垫圈GB850-1988锥面垫圈GB851-1988开口垫圈止动垫圈GB854-1988单耳止动垫圈GB856-1988外舌止动垫圈B858-1988圆螺母用止动垫圈(d<=100)GB858-1988圆螺母用止动垫圈(d>100)GB/T855-1988双耳止动垫圈轴端挡圈GB/T891-1986A型螺钉紧固轴端挡圈GB/T891-1986B型螺钉紧固轴端挡圈GB/T892-1986A型螺栓紧固轴端挡圈GB/T892-1986B型螺栓紧固轴端挡圈锁紧挡圈GB/T883-1986锥销锁紧挡圈GB/T884-1986螺钉锁紧挡圈GB/T885-1986带锁圈的螺钉锁紧挡圈弹性挡圈GB/T893.1-1986孔用弹性挡圈A型GB/T893.2-1986孔用弹性挡圈B型GB/T894.1-1986轴用弹性挡圈A型GB/T894.2-1986轴用弹性挡圈B型其它挡圈GB/T886-1986轴肩挡圈(轻系列径向轴承用)GB/T886-1986轴肩挡圈(中系列径向轴承和轻系列径向推力轴承用) GB/T886-1986轴肩挡圈(重系列径向轴承和中系列径向推力轴承用) GB/T895.1-1986孔用钢丝挡圈GB/T895.2-1986轴用钢丝挡圈GB/T896-1986开口挡圈GB/T960-1986夹紧挡圈GB/T955-87 波形弹性垫圈GB/T7246-1987 波形弹簧垫圈轴承标准GB/T276-94 滚动轴承、深沟球轴承外形尺寸GB/T292-94 滚动轴承、角接触球轴承外形尺寸GB/T272-93 滚动轴承代号GB/T271-87 滚动轴承分类对于滚动轴承来说;由于其实标准件,所以GB/T275-1993 标准中规定了轴承圈与轴颈的配合采用基孔制配合;轴承外圈与壳体的配合采用基轴制配合。