(完整版)脱硫相关工艺了解及计算公式详解

脱硫计算公式比较全

Cp烟气=(0.2536+0.2520)/2=0.2528 kcal/kg.℃氧化空气进口温度为80℃,其比热约为0.2452 kcal/kg.℃,Cp(40℃)=0.2430kcal/kg.℃。

Cp空气=(0.2452+0.2430)/2=0.2441 kcal/kg.℃Cp水(20~40℃)=1.0kcal/kg.℃r水(20)=586kcal/kgr水(40)=575kcal/kg烟气蒸发水量=[0.2528×(70-40)×1630224+0.2441×15491.12×(80-40)]/[1.0×(40-20)+(586+575)/2]=20841kg/h=1156.55kmol/h水蒸汽含量=(2551.78+1156.55)/(54816.21+1156.55)=6.63%40℃水蒸汽饱和蒸汽压=0.00737MPa。

烟气总压102000Pa。

40℃烟气饱和水蒸汽含量=0.00737/0.102=7.23%根据以上计算,假设温度下烟气蒸发水量及原烟气含水量之和小于40℃烟气饱和水蒸汽含量。

因此,实际出口温度小于40℃。

2)假设出口温度为35℃烟气蒸发水量=[0.2528×(70-35)×1630224+0.2441×15491.12×(80-35)] /[1.0×(40-20)+(586+575)/2]=24296.6kg/h=1348.31kmol/h水蒸汽含量=(2551.78+1348.31)/(54816.21+1348.31)=6.94%35℃水蒸汽饱和蒸汽压=0.00562MPa。

35℃烟气饱和水蒸汽含量=0.00562/0.102=5.51%根据以上计算,假设温度下烟气蒸发水量及原烟气含水量之和大于35℃烟气饱和水蒸汽含量。

因此,实际出口温度大于35℃,取38.5℃,则烟气蒸发水量为1213.82kmol/h×18.02=21873kg/h,其水蒸汽含量=(2551.78+1213.82)/(54816.21+1213.82)=6.72%38.5℃水蒸汽饱和蒸汽压=0.00684MPa。

煤气脱硫系统数据公式

煤气脱硫系统数据公式一、锅炉每小时产生的SO2量:锅炉产生的SO2量(mg/Nm3)= 耗煤量(t/h)×含硫量(%)×2×燃烧率×109100×干烟气体积(Nm3/h)我厂锅炉设计的干烟气体积为277920Nm3/h,如锅炉每小时耗煤量为35吨,煤的含硫量为1%,锅炉的燃烧率为95%,那么每台锅炉每小时产生的SO2量则为2393mg/Nm3。

二、每台吸收塔每小时脱除的SO2量:脱除的SO2量(t)=耗煤量(t/h)×含硫量(%)×2×燃烧率×脱硫率如锅炉每小时耗煤量为35吨,煤的含硫量为1%,锅炉的燃烧率为95%,设计脱硫率为90%,那么一台塔脱除的SO2量则为0.6吨。

三、煤气脱硫系统每小时消耗的电石渣量:脱硫系统消耗的电石渣(t/塔)= 脱除的SO2量(t)×5664×0.65如锅炉每小时耗煤量为35吨,煤的含硫量为1%,那么一台吸收塔运行,每小时消耗的电石渣为0.8吨。

可以用下式对电石渣耗量进行估算:脱硫系统消耗的电石渣量(t/h)=80×锅炉(脱硫塔)运行台数×含硫量(%)四、煤气脱硫系统每小时补充的钠碱量:脱硫系统补充的钠碱量(kg/塔)= 脱除的SO2量(t)×1000×0.05×4064×0.3如锅炉每小时耗煤量为35吨,煤的含硫量为1%,那么一台吸收塔运行,每小时补充的钠碱为62. 34kg。

可以用下式对钠碱量的补充量进行估算:脱硫系统补充的钠碱时(kg/h)=6234×锅炉(脱硫塔)运行台数×含硫量(%)。

脱硫系统常用计算公式

1)由于烟气设计资料,常常会以不同的基准重复出现多次,(如:干基\湿基,标态\实际态,6%O2\实际O2等),开始计算前一定要核算统一,如出现矛盾,必须找出正确的一组数据,避免原始数据代错。

常用折算公式如下:烟气量(dry)=烟气量(wet)×(1-烟气含水量%)实际态烟气量=标态烟气量×气压修正系数×温度修正系数烟气量(6%O2)=(21-烟气含氧量)/(21-6%)SO2浓度(6%O2)=(21-6%)/(21-烟气含氧量)SO2浓度(mg/Nm3)=SO2浓度(ppm)×2.857物料平衡计算1)吸收塔出口烟气量G2G2=(G1×(1-mw1)×(P2/(P2-Pw2))×(1-mw2)+G3×(1-0.21/K))×(P2/(P2-Pw2))G1:吸收塔入口烟气流量mw1:入口烟气含湿率P2:烟气压力Pw2:饱和烟气的水蒸气分压说明:Pw2为绝热饱和温度下的水蒸气分压,该值是根据热平衡计算的反应温度,由烟气湿度表查得。

(计算步骤见热平衡计算)2)氧化空气量的计算根据经验,当烟气中含氧量为6%以上时,在吸收塔喷淋区域的氧化率为50-60%。

采用氧枪式氧化分布技术,在浆池中氧化空气利用率ηo2=25-30%,因此,浆池内的需要的理论氧气量为:S=(G1×q1-G2×q2)×(1-0.6)/2/22.41所需空气流量QreqQreq=S×22.4/(0.21×0.3)G3=Qreq×KG3:实际空气供应量K:根据浆液溶解盐的多少根据经验来确定,一般在2.0-3左右。

3)石灰石消耗量计算W1=100×qs×ηsW1:石灰石消耗量qs::入口SO2流量ηs:脱硫效率4)吸收塔排出的石膏浆液量计算W2=172××qs×ηs/SsW2:石膏浆液量Ss:石膏浆液固含量5)脱水石膏产量的计算W3=172××qs×ηs/SgW3:石膏浆液量Sg:脱水石膏固含量(1-石膏含水量)6)滤液水量的计算W4=W3-W2W3:滤液水量7)工艺水消耗量的计算W5=18×(G4-G1-G3×(1-0.21/K))+W3×(1-Sg)+36×qs×ηs +WWT蒸发水量石膏表面水石膏结晶水排放废水。

脱硫系统常用计算公式

1) 由于烟气设计资料,常常会以不同的基准重复出现多次,(如:干基湿基,标态实际态,实际O2 等),开始计算前一定要核算统一,如出现矛盾,必须找出正确的一组数据,避免原始数据代错。

常用折算公式如下:烟气量(dry)=烟气量(wet) >(1-烟气含水量%)实际态烟气量=标态烟气量>气压修正系数x温度修正系数烟气量(6%02) = ( 21-烟气含氧量)/ ( 21 -6%)S02 浓度(6%02 ) = ( 21 - 6%) / (21 -烟气含氧量)S02 浓度( mg/Nm3 ) =S02 浓度( ppm) x2.857物料平衡计算1 )吸收塔出口烟气量G2G2= (G1 x (1 - mw1) X(P2/(P2-Pw2)) (X —mw2 )+ G3X (1- 0.21/K) ) >(P2/(P2-Pw2))G1: 吸收塔入口烟气流量mw1: 入口烟气含湿率P2:烟气压力Pw2 :饱和烟气的水蒸气分压说明: Pw2 为绝热饱和温度下的水蒸气分压,该值是根据热平衡计算的反应温度,由烟气湿度表查得。

(计算步骤见热平衡计算)2) 氧化空气量的计算根据经验,当烟气中含氧量为6%以上时,在吸收塔喷淋区域的氧化率为50 - 60 %。

采用氧枪式氧化分布技术,在浆池中氧化空气利用率n 02=25-30%,因此,浆池内的需要的理论氧气量为:S=(G1 x q1-G2 x q2) x(1-0.6)/2/22.41所需空气流量QreqQreq=S x22.4/(0.21 0.x3)G3= Qreq >KG3:实际空气供应量K :根据浆液溶解盐的多少根据经验来确定,一般在 2.0-3左右。

3) 石灰石消耗量计算W1=100x qs xnsW1: 石灰石消耗量qs: :入口S02 流量n S兑硫效率4) 吸收塔排出的石膏浆液量计算W2=172xx qs xn s/SsW2:石膏浆液量Ss石膏浆液固含量5) 脱水石膏产量的计算W3=172xx qs xn s/SgW3: 石膏浆液量Sg:脱水石膏固含量(1-石膏含水量)6) 滤液水量的计算W4=W3-W2W3: 滤液水量7) 工艺水消耗量的计算W5=18x (G4-G1-G3 x(1-0.21/K))+W3 (1x-Sg)+36x qs x n+W s WT蒸发水量石膏表面水石膏结晶水排放废水。

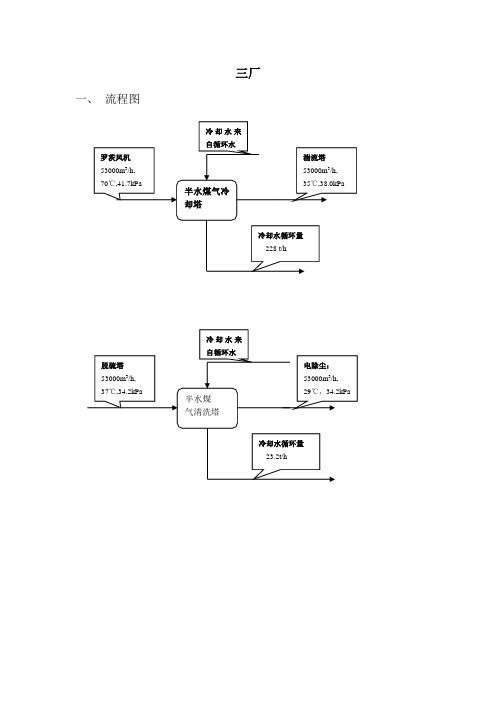

脱硫工段工艺计算

三厂一、流程图二、各设备热量衡算进半脱冷却塔的气量为: 53000 m 3 气体成分物料衡算(1) H 2S 脱除量---G 1,kg/h 、G 1=G 0(C 1-C 2)=5.3*104*(1.5-0.06)/1.0*103=76.32 kg/h (2)溶液循环量L T ,m 3/h 、 L T =1200 m 3/h(3) 生成Na 2S 2O 3消耗的H 2S 的量 G 2, kg/h 、 取Na 2S 2O 3的生成率为H 2S 脱除量的8%计算 即G 2=76.32*8%=6.11 kg/h (4) Na 2S 2O 3DE 生成量,G 3, kg/hG3=6.11*158/2*32=14.20 kg/h(5) 理论回收硫量G4, kg/hG4=(76.32-6.11)*32/34=66.08 kg/h(6) 硫泡沫生成量G5 m3/hS1--------硫泡沫中的硫含量,kg/ m3此处取S1=30 kg/ m3G5=66.08/30=2.22 m3/h(7) 入熔硫釜硫膏量G6 kg /hG6= G4/S2S2-----硫膏含硫量,此处取S2=20%G6=66.08/0.2=330.4 kg /h1、冷却塔热量衡算(1)冷却塔热负荷,Q1,kJ/h半水煤气进冷凝塔的温度为:70℃,出口的温度为:35℃70℃水蒸汽的压力为31.2 KPa;35℃水蒸汽的压力为5.6KPa即70℃半水煤气含水量31.2*5.3*104/141=1.17*104 m3 35℃半水煤气含水量5.6*5.3*104/138=2.15 *103m3Q1= G0 [C P (t1-t2)+ W1i1- W2i2]C P-----半水煤气平均等压比热容kJ/(kmol.℃)W1. W2------------入.出冷却塔半水煤气含水量C P=43%*10.13*2+31.5%*0.754*28+6.8%*0.653*44+18%*0.745*28+0.7%*0.653*32=21.22 kJ/(kmol.℃)即Q1= G0 [C P (t1-t2)+ W1i1- W2i2]=5.3*104*21.22*(70-35)/22.4+1.17*104*0.1979*2624.3-2.15*103*0.03960*2559=7.62*106 kJ/h(2)冷却水消耗W3 kg /hW3= Q1/C△t △t=8℃即W3=7.62*106/8*4.183=2.28*105kg /h2、清洗热量衡算(1)清洗塔热负荷,Q1,kJ/h半水煤气进清洗的温度为:37℃,34.2KPa出口的温度为:29℃,34.2KPa37℃水蒸汽的压力为6.3 KPa;29℃水蒸汽的压力为4.0KPa即37℃半水煤气含水量6.3*5.3*104/134=2.49*103 m333℃半水煤气含水量4.0*5.3*104/134=1.58*103m3Q1= G0 [C P (t1-t2)+ W1i1- W2i2]C P-----半水煤气平均等压比热容kJ/(kmol.℃)W1. W2------------入.出冷却塔半水煤气含水量C P=43%*10.13*2+31.5%*0.754*28+6.8%*0.653*44+18%*0.745*28+0.7%*0.653*32=21.22 kJ/(kmol.℃)即Q1= G0 [C P (t1-t2)+ W1i1- W2i2]=5.3*104*21.22*(37-29)/22.4 +2.49*103*0.05114*2401.0-1.58*103*0.03036*2423.7=5.91*105 kJ/h(2)冷却水消耗W3 kg /hW3= Q1/C△t △t=8℃即W3=5.91*105/8*4.183=2.32*104kg /h3、熔硫釜热量消耗(1)熔硫釜热负荷,Q3,kJ/h硫的比热容:0.71KJ/(kg.℃)硫的熔融热:1.72*103 kJ/kmol由前面物料衡算知道:硫泡沫生成量G5=2.22m3/h同时硫的理论回收量:G4=66.68 kg/h即硫的体积:V=66.08/(1.96*103)=0.034m3/h即清液的量为:G8=(2.22-0.034)m3/h= 2.19m3/hQ3=Q硫+Q清液Q硫=0.71*(120-40)*66.68+1.72*103*66.68/32=7.47*103 kJ/hQ清液=0.8834*4.1868*(135-40)*2.19*1.04626*103=0.81*106 kJ/h即Q3=Q硫+Q清液=7.47*103+0.812*106=0.819*106 kJ/h(2)蒸汽消耗量,W,kg/h进熔硫釜的蒸汽压力为:0.6MPa,温度为164℃,出口冷凝液的温度为:164℃,,压力为:0.5 MPa。

双碱液法脱硫计算公式

双碱液法脱硫计算公式

双碱液法脱硫是一种常用的大气污染控制技术,可以将燃煤电厂等工业设施的二氧化硫排放量减少到国家和地方排放标准以下,从而保护环境和人民健康。

双碱液法脱硫的原理是利用碱性溶液(主要包括氢氧化钠和碳酸钙)与二氧化硫发生反应,形成硫酸钙和水,从而达到脱硫的目的。

在反应过程中,必须要控制溶液的浓度和温度才能保证脱硫效果。

具体的计算公式如下:

1. 双碱液法脱硫反应方程式

反应式:NaOH + SO2 + H2O → Na2SO3 + 2H2O

化学方程式:2NaOH + SO2 + 2CO2 → Na2SO3 + Na2CO3 +

2H2O

2. 双碱液法脱硫的常数及限制因素

常数:k1、k2、k3、k4、k5

限制因素:SO2、NaOH、Ca(OH)2的摩尔比、气相速度、溶液浓度、温度、气体分子量、溶液分子量以及反应釜的构造设计等。

3. 双碱液法脱硫效率的计算公式

SO2去除率=1- (Cout/Cin)*100%

其中,Cout为脱除后气流中的SO2浓度(mg/m3),Cin为控制前气流中的SO2浓度(mg/m3)。

4. 双碱液法脱硫量的计算公式

SO2去除量= V*I*(Cin-Cout)

其中,V表示气流体积(m3/s),I表示反应器中溶液的稀释倍数,Cin-Cout表示SO2的浓度差(mg/m3)。

5. 双碱液法脱硫方案比较

在双碱液法脱硫方案中,不同的方案对应着不同的反应器构造、气体流量、溶液循环量、溶液配比等。

需要进行全面比较才能选择

适宜的方案。

以上就是双碱液法脱硫计算公式的相关内容,具体的计算需要

根据实际情况进行调整。

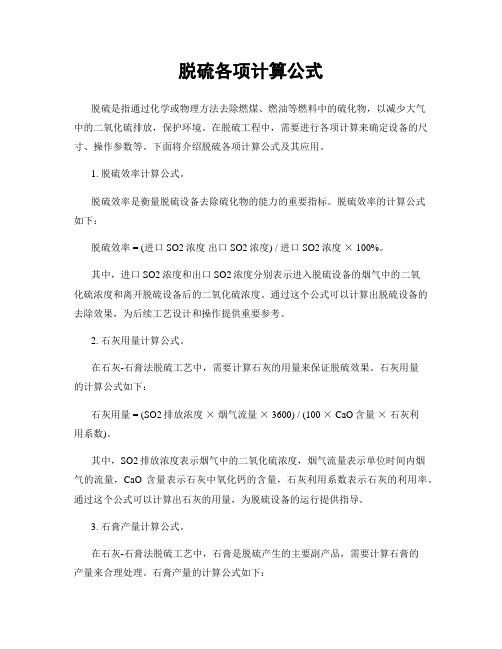

脱硫各项计算公式

脱硫各项计算公式脱硫是指通过化学或物理方法去除燃煤、燃油等燃料中的硫化物,以减少大气中的二氧化硫排放,保护环境。

在脱硫工程中,需要进行各项计算来确定设备的尺寸、操作参数等。

下面将介绍脱硫各项计算公式及其应用。

1. 脱硫效率计算公式。

脱硫效率是衡量脱硫设备去除硫化物的能力的重要指标。

脱硫效率的计算公式如下:脱硫效率 = (进口SO2浓度出口SO2浓度) / 进口SO2浓度× 100%。

其中,进口SO2浓度和出口SO2浓度分别表示进入脱硫设备的烟气中的二氧化硫浓度和离开脱硫设备后的二氧化硫浓度。

通过这个公式可以计算出脱硫设备的去除效果,为后续工艺设计和操作提供重要参考。

2. 石灰用量计算公式。

在石灰-石膏法脱硫工艺中,需要计算石灰的用量来保证脱硫效果。

石灰用量的计算公式如下:石灰用量 = (SO2排放浓度×烟气流量× 3600) / (100 × CaO含量×石灰利用系数)。

其中,SO2排放浓度表示烟气中的二氧化硫浓度,烟气流量表示单位时间内烟气的流量,CaO含量表示石灰中氧化钙的含量,石灰利用系数表示石灰的利用率。

通过这个公式可以计算出石灰的用量,为脱硫设备的运行提供指导。

3. 石膏产量计算公式。

在石灰-石膏法脱硫工艺中,石膏是脱硫产生的主要副产品,需要计算石膏的产量来合理处理。

石膏产量的计算公式如下:石膏产量 = SO2排放浓度×烟气流量× 3600 / 100。

通过这个公式可以计算出单位时间内产生的石膏量,为后续的石膏处理提供依据。

4. 脱硫塔液气比计算公式。

在湿法脱硫工艺中,需要计算脱硫塔的液气比来保证脱硫效果。

脱硫塔液气比的计算公式如下:液气比 = (进口SO2浓度×烟气流量) / (脱硫液循环速率× 3600)。

其中,进口SO2浓度和烟气流量表示进入脱硫塔的烟气中的二氧化硫浓度和烟气流量,脱硫液循环速率表示单位时间内脱硫液的循环速率。

脱硫计算公式

物料平衡计算1)吸收塔出口烟气量G2G2=(G1×(1-mw1)×(P2/(P2-Pw2))×(1-mw2)+G3×(1-0.21/K))×(P2/(P2-Pw2))G1:吸收塔入口烟气流量mw1:入口烟气含湿率P2:烟气压力Pw2:饱和烟气的水蒸气分压说明:Pw2为绝热饱和温度下的水蒸气分压,该值是根据热平衡计算的反应温度,由烟气湿度表查得。

(计算步骤见热平衡计算)2)氧化空气量的计算根据经验,当烟气中含氧量为6%以上时,在吸收塔喷淋区域的氧化率为50-60%。

采用氧枪式氧化分布技术,在浆池中氧化空气利用率ηo2=25-30%,因此,浆池内的需要的理论氧气量为:S=(G1×q1-G2×q2)×(1-0.6)/2/22.41所需空气流量QreqQreq=S×22.4/(0.21×0.3)G3=Qreq×KG3:实际空气供应量K:根据浆液溶解盐的多少根据经验来确定,一般在2.0-3左右。

3)石灰石消耗量计算W1=100×qs×ηsW1:石灰石消耗量qs::入口SO2流量ηs:脱硫效率4)吸收塔排出的石膏浆液量计算W2=172××qs×ηs/SsW2:石膏浆液量Ss:石膏浆液固含量5)脱水石膏产量的计算W3=172××qs×ηs/SgW3:石膏浆液量Sg:脱水石膏固含量(1-石膏含水量)6)滤液水量的计算W4=W3-W2W3:滤液水量7)工艺水消耗量的计算W5=18×(G4-G1-G3×(1-0.21/K))+W3×(1-Sg)+36×qs×ηs +WWT蒸发水量石膏表面水石膏结晶水排放废水一、锅炉每小时产生的SO2量:锅炉产生的SO2量(mg/Nm3)= 耗煤量(t/h)×含硫量(%)×2×燃烧率×109 ? ?? ?? ?? ?100×干烟气体积(N m3/h)我厂锅炉设计的干烟气体积为277920Nm3/h,如锅炉每小时耗煤量为35吨,煤的含硫量为1%,锅炉的燃烧率为95%,那么每台锅炉每小时产生的SO2量则为2393mg/Nm3。

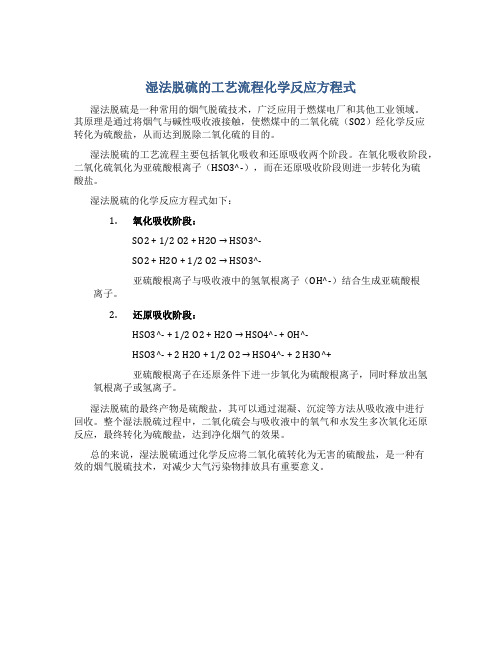

湿法脱硫的工艺流程化学反应方程式

湿法脱硫的工艺流程化学反应方程式

湿法脱硫是一种常用的烟气脱硫技术,广泛应用于燃煤电厂和其他工业领域。

其原理是通过将烟气与碱性吸收液接触,使燃煤中的二氧化硫(SO2)经化学反应

转化为硫酸盐,从而达到脱除二氧化硫的目的。

湿法脱硫的工艺流程主要包括氧化吸收和还原吸收两个阶段。

在氧化吸收阶段,二氧化硫氧化为亚硫酸根离子(HSO3^-),而在还原吸收阶段则进一步转化为硫

酸盐。

湿法脱硫的化学反应方程式如下:

1.氧化吸收阶段:

SO2 + 1/2 O2 + H2O → HSO3^-

SO2 + H2O + 1/2 O2 → HSO3^-

亚硫酸根离子与吸收液中的氢氧根离子(OH^-)结合生成亚硫酸根离子。

2.还原吸收阶段:

HSO3^- + 1/2 O2 + H2O → HSO4^- + OH^-

HSO3^- + 2 H2O + 1/2 O2 → HSO4^- + 2 H3O^+

亚硫酸根离子在还原条件下进一步氧化为硫酸根离子,同时释放出氢氧根离子或氢离子。

湿法脱硫的最终产物是硫酸盐,其可以通过混凝、沉淀等方法从吸收液中进行

回收。

整个湿法脱硫过程中,二氧化硫会与吸收液中的氧气和水发生多次氧化还原反应,最终转化为硫酸盐,达到净化烟气的效果。

总的来说,湿法脱硫通过化学反应将二氧化硫转化为无害的硫酸盐,是一种有

效的烟气脱硫技术,对减少大气污染物排放具有重要意义。

脱硫工艺及其计算公式全解析

脱硫工艺及其计算公式全解析脱硫工艺是指将燃煤产生的二氧化硫(SO2)转化为无害的化合物或直接去除其SO2的工艺,主要应用于电力、冶金、化工等行业中。

常见的脱硫工艺包括湿法脱硫和干法脱硫。

湿法脱硫是通过将煤中的SO2与吸收剂接触反应,将SO2转化为硫酸或硫酸盐。

干法脱硫是通过使用吸附剂或催化剂直接吸附或催化氧化SO2,使其转化为硫酸或硫酸盐。

下面给出了湿法脱硫工艺中常见的石灰石-石膏脱硫工艺的计算公式:1.石灰石的消耗量计算公式:石灰石消耗量=SO2排放量/石灰石中CaO的质量分数*石灰石的可用率其中,SO2排放量为燃煤所产生的SO2排放量,石灰石中CaO的质量分数为石灰石中CaO的含量,石灰石的可用率为石灰石转化为CaO的效率。

2.石灰石浆液制备量计算公式:石灰石浆液制备量=SO2排放量/[石灰石中CaO的质量分数*石灰石的可用率*石灰石的浆液中CaO的浓度]其中,石灰石中CaO的质量分数、石灰石的可用率同上述公式,石灰石的浆液中CaO的浓度为石灰石浆液中CaO的含量。

3.石灰石浆液的回收量计算公式:石灰石浆液的回收量=石灰石浆液制备量-石灰石溶液中CaO的消耗量其中,石灰石溶液中CaO的消耗量为CaO在反应过程中的消耗量。

4.石膏产量计算公式:石膏产量=SO2排放量/[石膏中CaSO4的质量分数*石膏中CaSO4的可用率]其中,石膏中CaSO4的质量分数为石膏中CaSO4的含量,石膏中CaSO4的可用率为石膏转化为CaSO4的效率。

需要注意的是,以上公式中的各项参数需要实际运行的数据进行计算,并且不同的脱硫工艺可能存在不同的计算公式。

此外,脱硫工艺还涉及到反应温度、压力、吸收剂浓度等因素的影响,这些因素也需要考虑在内。

因此,在实际应用中,需要结合具体情况和工艺要求进行合理计算和调整。

脱硫有关计算公式

脱硫有关计算公式一、锅炉每小时产生的SO2量:锅炉产生的SO2量(mg/Nm3)= 耗煤量(t/h)×含硫量(%)×2×燃烧率×109100×干烟气体积(N m3/h)我厂锅炉设计的干烟气体积为277920Nm3/h,如锅炉每小时耗煤量为35吨,煤的含硫量为1%,锅炉的燃烧率为95%,那么每台锅炉每小时产生的SO2量则为2393mg/Nm3。

二、每台吸收塔每小时脱除的SO2量:脱除的SO2量(t)=耗煤量(t/h)×含硫量(%)×2×燃烧率×脱硫率如锅炉每小时耗煤量为35吨,煤的含硫量为1%,锅炉的燃烧率为95%,设计脱硫率量则为0.6吨。

为90%,那么一台塔脱除的SO2三、脱硫系统每小时消耗的电石渣量:量(t)×56 脱硫系统消耗的电石渣(t/塔)= 脱除的SO264×0.65如锅炉每小时耗煤量为35吨,煤的含硫量为1%,那么一台吸收塔运行,每小时消耗的电石渣为0.8吨。

可以用下式对电石渣耗量进行估算:脱硫系统消耗的电石渣量(t/h)=80×锅炉(脱硫塔)运行台数×含硫量(%)四、脱硫系统每小时补充的钠碱量:脱硫系统补充的钠碱量(kg/塔)= 脱除的SO2量(t)×1000×0.05×4064×0.3如锅炉每小时耗煤量为35吨,煤的含硫量为1%,那么一台吸收塔运行,每小时补充的钠碱为62. 34kg。

可以用下式对钠碱量的补充量进行估算:脱硫系统补充的钠碱时(kg/h)=6234×锅炉(脱硫塔)运行台数×含硫量(%)。

煤的烟气脱硫原理方程式

煤的烟气脱硫原理方程式

煤的烟气脱硫是通过脱硫装置来减少燃煤过程中产生的二氧化硫(SO2)排放。

脱硫的原理通常包括湿法脱硫和干法脱硫两种主要方法。

湿法脱硫是指在液体中将SO2吸收或转化成其他物质,而干法脱硫则是通过固体吸收剂或其他方法将SO2捕集。

1.湿法脱硫原理方程式:湿法脱硫的主要原理是利用碱

性溶液(例如氧化钙Ca(OH)2或碱液)吸收SO2,形成硫酸盐

或硫醇。

脱硫反应的一般方程式如下:

SO2+2H2O+1/2O2→H2SO4

具体而言,对于氧化钙(Ca(OH)2)吸收SO2的反应方程式为:Ca(OH)2+2SO2→CaSO3⋅1/2H2O

之后,CaSO3再与氧气反应生成可回收的CaSO4:

2CaSO3+O2→2CaSO4

2.干法脱硫原理方程式:干法脱硫通常采用固体吸收剂,

如石灰石(CaCO3)或氧化钙(CaO)来吸收SO2。

脱硫反应

的方程式如下:

CaCO3+SO2→CaSO3+CO2

或者

CaO+SO2→CaSO3

这些方程式只是基本的反应过程,实际上在工业应用中,还需要考虑反应的速率、温度、压力等因素,以及脱硫产物的处理和回收等问题。

不同的脱硫方法和条件下,可能会有不同的反应方程式。

脱硫计算公式比较全

脱硫计算公式比较全湿法脱硫系统物料平衡一、计算基础数据(1)待处理烟气烟气量:1234496Nm3/h(wet)、1176998 Nm3/h(dry)烟气温度:114℃烟气中SO2浓度:3600mg/Nm3烟气组成:石灰石浓度:96.05%二、平衡计算(1)原烟气组成计算(2)烟气量计算1、①→②(增压风机出口→ GGH出口):取GGH的泄漏率为0.5%,则GGH出口总烟气量为1234496 Nm3/h×(1-0.5%)=1228324Nm3/h=1629634kg/h泄漏后烟气组分不变,但其质量分别减少了0.5%,见下表。

温度为70℃。

2、⑥→⑦(氧化空气):假设脱硫塔设计脱硫率为95.7%,即脱硫塔出口二氧化硫流量为3778×(1-95.7%)=163 kg/h,二氧化硫脱除量=(3778-163)/64.06=56.43kmol/h。

取O/S=4需空气量=56.43×4/2/0.21=537.14kmol/h×28.86(空气分子量)=15499.60kg/h,约12000Nm3/h。

其中氧气量为537.14 kmol/h×0.21=112.80 kmol/h×32=3609.58kg/h氮气量为537.14 kmol/h×0.79=424.34 kmol/h×28.02=11890.02kg/h。

氧化空气进口温度为20℃,进塔温度为80℃。

3、②→③(GGH出口→脱硫塔出口):烟气蒸发水量计算:1)假设烟气进塔温度为70℃,在塔内得到充分换热,出口温度为40℃。

由物性数据及烟气中的组分,可计算出进口烟气的比热约为0.2536kcal/kg.℃,Cp =0.2520 kcal/kg.℃。

(40℃)Cp烟气=(0.2536+0.2520)/2=0.2528 kcal/kg.℃氧化空气进口温度为80℃,其比热约为0.2452 kcal/kg.℃,Cp(40℃)=0.2430kcal/kg.℃。

脱硫相关工艺了解及计算公式详解

脱硫相关工艺了解及计算公式详解脱硫是指将硫化物(如二氧化硫)从燃烧或工业生产废气中去除的工艺。

脱硫工艺的选择取决于废气中硫化物的浓度和状态,以及具体的工艺要求。

以下是脱硫相关工艺的了解及计算公式的详细解释。

1.烟气湿法脱硫烟气湿法脱硫是一种常用的脱硫方法,其主要原理是通过将废气与含有氧化剂(如Ca(OH)2溶液)的洗涤液接触,使废气中的硫化物氧化为硫酸盐,进而达到脱硫的目的。

脱硫效率计算公式:脱硫效率(%)=(入口SO2浓度-出口SO2浓度)/入口SO2浓度×100%其中,入口SO2浓度和出口SO2浓度分别表示废气中二氧化硫的浓度。

2.干法脱硫干法脱硫主要有吸附法和催化剂法。

吸附法是通过将废气中的硫化物吸附到固体吸附剂上,实现脱硫的目的;催化剂法则是通过催化剂的作用将废气中的硫化物转化为无毒、无害的物质。

脱硫效率计算公式:脱硫效率(%)=(入口SO2浓度-出口SO2浓度)/入口SO2浓度×100%3.生物脱硫生物脱硫是一种利用生物催化剂将二氧化硫转化为硫酸盐的脱硫方法。

该方法具有高效、环保、经济等优点。

脱硫效率计算公式:脱硫效率(%)=(入口SO2浓度-出口SO2浓度)/入口SO2浓度×100%总结:脱硫效率计算公式中的入口SO2浓度和出口SO2浓度是脱硫过程中废气中二氧化硫的浓度。

通常,脱硫效率越高,废气中的硫化物就会被去除得越多,从而减少对环境的污染。

脱硫工艺的选择需根据废气的特性和要求进行评估。

各种脱硫工艺各有特点,有些适合处理高硫化物浓度的废气,而有些适合处理低浓度的废气。

因此,在实际应用中,需要根据具体情况选择最适合的脱硫工艺。

计算脱硫效率时,对于废气中其他组分(如氧、氮氧化物等)的影响可以进行修正。

但需要注意的是,不同的脱硫工艺对废气中的其他组分的影响各异,因此计算时需要进行具体的修正公式及参数选择。

脱硫分析计算公式

经济性分析计算公式

1、基本概念

(1)煤中硫的氧化反应机理:S + O2=SO2

(2)二氧化硫排放量: D1=B×S×

其中:

D1……SO2产生量(kg/h)

S……燃煤全硫份含量(%)

B……耗煤量(kg/h)

……可燃硫转化二氧化硫的转换系数。

2、脱硫效率

以耗煤量15t/h、烟气量100000Nm3/h、燃煤全硫份含量为%计算:

脱硫前二氧化硫排放量=

D1=B×S× =15t/h×%×=153kg/h

标准状况下的烟气量为100000Nm3/h(压强近似为标准大气压),则转换成工况烟气量为:

(200℃+273K)×100000Nm3/h/273K=173260m3/h

脱硫前每立方米烟气中的二氧化硫含量=

153kg/h×106÷173260m3/h=m3

满足脱硫后SO2排放浓度≤300 mg/m3要求,则最低脱硫效率

η= 1-( 300/)=67%

3、计算氨消耗量(费用)

计算依据

NH3·H2O +SO2→N H4H SO3

根据SO2原始排放量为153kg/h,脱硫效率67%计算得每小时消耗纯氨(100%浓度)h。

折合浓度为5%氨水

a、需5%浓度的氨水÷5%=544kg/h

b、需加水=h

c、折合成20%浓度的氨水质量136kg。

配成5%浓度加水408 kg(每小时流量)

d、按市场价20%浓度氨水元/吨、自来水元/吨计算:

(1)*136*10-3=元/h

(2)*408*10-3=元/h。

脱硫计算公式比较全

湿法脱硫系统物料平衡计算基础数据(1)待处理烟气烟气量:1234496Nm3/h(wet)、1176998 Nm3/h(dry)烟气温度:114C烟气中S02浓度:3600mg/Nm3烟气组成:组分分子量Vol% mg/Nm3SO2 64.06 0.113 3600 (6%O2)O2 32 7.56(dry)H2O 18.02 4.66CO2 44.01 12.28(dry)N2 28.02 80.01(dry)飞灰200 石灰石浓度:96.05%(1)原烟气组成计算组分Vol%(wet) mg/Nm3kg/h Kmol/hSO2 0.1083226(7.56%O2)3797 59.33O2 7.208 127116 3972.38 H2O 4.66 46214 2564.59 CO2 11.708 283909 6452.48 N2 76.283 1177145 42042.89 飞灰200 (dry)235合计1638416 55091.67平均分子量(0.108 64.06+7.208 32+4.66 >18.02+11.708 44.01+76.283 28.02) /100=29.74平均密度 1.327kg/m3(2)烟气量计算1①一②(增压风机出口 - GGH出口):平衡计算取GGH的泄漏率为0.5%,则GGH出口总烟气量为1234496 Nm3/h Q-0.5%)3=1228324Nm3/h=1629634kg/h泄漏后烟气组分不变,但其质量分别减少了0.5%,见下表。

温度为70 C。

2、假设脱硫塔设计脱硫率为95.7%,即脱硫塔出口二氧化硫流量为3778 X (1-95.7%)=163 kg/h,二氧化硫脱除量=(3778-163)/64.06=56.43kmol/h。

取O/S=4需空气量=56.43 X2/0.2仁537.14kmol/h 28X6 (空气分子量)3=15499.60kg/h,约12000Nm/h。

脱硫分析计算公式

脱硫分析计算公式(总1页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--经济性分析计算公式1、基本概念(1)煤中硫的氧化反应机理:S + O2=SO2(2)二氧化硫排放量: D1=B×S×其中:D1……SO2产生量(kg/h)S……燃煤全硫份含量(%)B……耗煤量(kg/h)……可燃硫转化二氧化硫的转换系数。

2、脱硫效率以耗煤量15t/h、烟气量100000Nm3/h、燃煤全硫份含量为%计算:脱硫前二氧化硫排放量=D1=B×S× =15t/h×%×=153kg/h标准状况下的烟气量为100000Nm3/h(压强近似为标准大气压),则转换成工况烟气量为:(200℃+273K)×100000Nm3/h/273K=173260m3/h脱硫前每立方米烟气中的二氧化硫含量=153kg/h×106÷173260m3/h=m3满足脱硫后SO2排放浓度≤300 mg/m3要求,则最低脱硫效率η= 1-( 300/)=67%3、计算氨消耗量(费用)计算依据NH3·H2O +SO2→NH4H SO3根据SO2原始排放量为153kg/h,脱硫效率67%计算得每小时消耗纯氨(100%浓度)h。

折合浓度为5%氨水a、需5%浓度的氨水÷5%=544kg/hb、需加水=hc、折合成20%浓度的氨水质量136kg。

配成5%浓度加水408kg(每小时流量)d、按市场价20%浓度氨水元/吨、自来水元/吨计算:(1)*136*10-3=元/h(2)*408*10-3=元/h。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

脱硫相关工艺了解及计算公式详解

钠碱法脱硫工艺:

采用氢氧化钠(NaOH,又名烧碱,片碱)或碳酸钠(Na2CO3又名纯碱,块碱)。

1.1.NaOH 反应方程式:

2NaOH+SO2=Na2SO3(亚硫酸钠)+H2O (PH 值大于9)

Na2SO3+H2O+SO2=2NaHSO3(亚硫酸氢钠) (5

当PH 值在5-9 时,亚硫酸钠和SO2反应生成亚硫酸氢钠。

>>>>

1.2.Na2CO3反应方程式:

Na2CO3+SO2=Na2SO3(亚硫酸钠)+CO2↑(PH 值大于9)

Na2SO3+H2O+SO2=2NaHSO3(亚硫酸氢钠) (5

当PH 值在5-9 时,亚硫酸钠和SO2反应生成亚硫酸氢钠。

2双碱法脱硫工艺:

>>>>

2.1.脱硫过程:

Na2CO3+SO2=Na2SO3+CO2↑

2NaOH+SO2=Na2SO3+H2O

用碳酸钠启动

用氢氧化钠启动

2 种碱和SO2反应都生成亚硫酸钠

Na2SO3+SO2+H2O=2NaHSO3 (5

当PH 值在5-9 时,亚硫酸钠和SO2反应生成亚硫酸氢钠。

>>>>

2.2.再生过程:

CaO(生石灰)+H2O=Ca(OH)2(氢氧化钙)

Ca(OH)2+2NaHSO3(亚硫酸氢钠)=Na2SO3+CaSO3↓ (亚硫酸钙)+2H2O

Ca(OH)2+Na2SO3=2NaOH+CaSO3↓

氢氧化钙和亚硫酸钠反应生成氢氧化钠。

3煤初始排放浓度:

按耗煤量按500kg/h,煤含硫量按1%,煤灰份按20%,锅炉出口烟气温度按150℃。

>>>>

3.1.烟气量:

按1kg 煤产生16~20m3/h 烟气量,=500×20= 10000m3/h

>>>>

3.2.SO2初始排放量:

=耗煤量t/h×煤含硫量%×1600(系数)

=0.5×0.01×1600= 8kg/h

也可以计算:= 2×含硫量×耗煤量×硫转化率80%

= 2×0.01×500×0.8=8kg/h

>>>>

3.3.计算标态烟气量:

=工况烟气量×【273÷(273+150 烟气温度)】

=10000×0.645=6450Nm3/h

已知标况烟气量和烟气温度,计算其工况烟气量:

=标况烟气量×【(273+150 烟气温度)÷273】

=6450×1.55=10000 m3/h

>>>>

3.4.SO2初始排放浓度:

=SO2初始排放量×106÷标态烟气量

=8×106÷6450=8000000÷6450=1240mg/Nm3

>>>>

3.5.粉尘初始排放量:

=耗煤量t/h×煤灰份%×膛系数20%

=500×0.2×0.2=20kg/h

>>>>

3.6.粉尘初始排放浓度:

=粉尘初始排放量×106÷标态烟气量

= 20×106÷6450=20000000÷6450=3100mg/Nm3

4运行成本计算:

需先计算出SO2初始排放量kg/h,然后按化学方程式计算。

4.1.以NaOH 为例,按理论计算,1kg 二氧化硫用0.625kg 氢氧化钠反应。

4.2.由于Na2CO3需水解后才能产生NaOH,而NaOH 可直接与SO2反应,碱性没有NaOH 高,不考虑使用Na2CO3,投加量比NaOH 更多。

4.3.氢氧化钠(碳酸钠)和二氧化硫反应生成物为亚硫酸钠,且当PH 值在6~8 时,亚硫酸钠又会与二氧化硫反应生成亚硫酸氢钠,而Ca(OH)2与亚硫酸氢钠反应生成亚硫酸钠,Ca(OH)2再与亚硫酸钠反应生成NaOH,完成再生。

钙硫比按1.03:1计算,1kg二氧化硫用 1.156kg 氢氧化钙反应。

而氢氧化钙又可与亚硫酸钠反应生成氢氧化钠,按理论计算,可以不用添加氢氧化钠,但实际中会有误差,误差按5%的氢氧化钙添加,则1kg二氧化硫用0.0578kg 氢氧化钠。

5风管和设备直径计算

D=√烟气量÷2820V

1)、风管V 为流速:10~15m/s

2)、水膜除尘器V 为流速:4~5m/s

3)、脱硫喷淋塔V 为流速:3~3.5m/s

6除尘效率和脱硫效率

除尘效率=(除尘器捕集量÷进入除尘粉尘量)×100%=〔(进入除尘粉尘量-除尘器出口排出的粉尘量)÷进入除尘粉尘量〕÷100%脱硫效率按上述计算。