脱硫物料平衡计算公式

脱硫计算公式比较全

Cp烟气=(0.2536+0.2520)/2=0.2528 kcal/kg.℃氧化空气进口温度为80℃,其比热约为0.2452 kcal/kg.℃,Cp(40℃)=0.2430kcal/kg.℃。

Cp空气=(0.2452+0.2430)/2=0.2441 kcal/kg.℃Cp水(20~40℃)=1.0kcal/kg.℃r水(20)=586kcal/kgr水(40)=575kcal/kg烟气蒸发水量=[0.2528×(70-40)×1630224+0.2441×15491.12×(80-40)]/[1.0×(40-20)+(586+575)/2]=20841kg/h=1156.55kmol/h水蒸汽含量=(2551.78+1156.55)/(54816.21+1156.55)=6.63%40℃水蒸汽饱和蒸汽压=0.00737MPa。

烟气总压102000Pa。

40℃烟气饱和水蒸汽含量=0.00737/0.102=7.23%根据以上计算,假设温度下烟气蒸发水量及原烟气含水量之和小于40℃烟气饱和水蒸汽含量。

因此,实际出口温度小于40℃。

2)假设出口温度为35℃烟气蒸发水量=[0.2528×(70-35)×1630224+0.2441×15491.12×(80-35)] /[1.0×(40-20)+(586+575)/2]=24296.6kg/h=1348.31kmol/h水蒸汽含量=(2551.78+1348.31)/(54816.21+1348.31)=6.94%35℃水蒸汽饱和蒸汽压=0.00562MPa。

35℃烟气饱和水蒸汽含量=0.00562/0.102=5.51%根据以上计算,假设温度下烟气蒸发水量及原烟气含水量之和大于35℃烟气饱和水蒸汽含量。

因此,实际出口温度大于35℃,取38.5℃,则烟气蒸发水量为1213.82kmol/h×18.02=21873kg/h,其水蒸汽含量=(2551.78+1213.82)/(54816.21+1213.82)=6.72%38.5℃水蒸汽饱和蒸汽压=0.00684MPa。

脱硫物料平衡水平衡计算

脱硫物料平衡水平衡计算引言脱硫是指对燃煤等含硫燃料进行处理,去除其中的硫化物,减少大气中的硫化物排放,减少空气污染。

在脱硫过程中,物料平衡是一个重要的参数,用于计算输入和输出的物料流量以及物料的组成。

本文将介绍脱硫物料平衡的计算方法,并给出一个示例。

脱硫物料平衡的基本原理脱硫过程中的物料平衡是根据质量守恒定律进行计算的。

假设脱硫系统中只有一个输入流和一个输出流,则物料平衡可以表示为以下公式:输入物料 = 输出物料其中,输入物料是指进入脱硫系统的物料流量和组成,输出物料是指离开脱硫系统的物料流量和组成。

脱硫物料平衡的计算方法脱硫物料平衡的计算包括以下几个步骤:1.确定输入流的物料流量和组成:根据实际情况,确定进入脱硫系统的物料流量和组成。

物料的组成可以通过化验等方法测定,一般以百分比的形式表示。

2.确定输出流的物料流量和组成:根据实际情况,确定离开脱硫系统的物料流量和组成。

与输入流相似,输出流的物料组成也以百分比的形式表示。

3.物料平衡计算:根据质量守恒定律,将输入物料和输出物料进行比较,并进行物料平衡计算。

物料平衡计算可以采用以下公式:输入物料 = 输出物料根据物料平衡公式,可以得到进一步的更具体的计算公式,如下所示:输入物料流量 × 输入物料组成 = 输出物料流量 × 输出物料组成根据该公式,可以计算出未知的物料流量或组成。

4.检查和修正:完成物料平衡计算后,应该对结果进行检查,确保计算的准确性。

如果有必要,可以对输入物料和输出物料的流量或组成进行修正,以满足物料平衡公式。

示例下面给出一个脱硫物料平衡的示例,以帮助读者更好地理解物料平衡的计算方法。

假设一个脱硫系统的输入流为500 kg,含硫量为3%;输出流的物料流量和组成未知。

我们需要计算输出流的物料流量和含硫量。

首先,根据已知条件可以得到:输入物料流量 = 500 kg,输入物料含硫量 = 3%然后,假设输出物料流量为X kg,输出物料含硫量为Y%。

湿法脱硫系统物料平衡计算

1M MMMM3MMMM湿法脱硫系统物料平衡一、计算基础数据(1)待处理烟气烟气量:1234496Nm3/h(wet)、1176998 Nm3/h(dry)烟气温度:114℃烟气中SO2浓度:3600mg/Nm3烟气组成:组分分子量V ol% mg/Nm3SO264.06 0.113 3600(6%O2)O232 7.56(dry)H2O 18.02 4.66CO244.01 12.28(dry)N228.02 80.01(dry)飞灰200 石灰石浓度:96.05%二、平衡计算(1)原烟气组成计算组分V ol%(wet) mg/Nm3kg/h Kmol/hSO20.1083226(7.56%O2)3797 59.33O27.208 127116 3972.38 H2O 4.66 46214 2564.59 CO211.708 283909 6452.48 N276.283 1177145 42042.89 飞灰200(dry)235合计1638416 55091.67平均分子量(0.108×64.06+7.208×32+4.66×18.02+11.708×44.01+76.283×28.02)/100=29.74平均密度 1.327kg/m3(2)烟气量计算1、①→②(增压风机出口→ GGH出口):取GGH的泄漏率为0.5%,则GGH出口总烟气量为1234496 Nm3/h×(1-0.5%)=1228324Nm3/h=1629634kg/h泄漏后烟气组分不变,但其质量分别减少了0.5%,见下表。

温度为70℃。

组分V ol%(wet) mg/Nm3kg/h Kmol/hSO20.1083226(7.56%O2)3778 59.03O27.208 126480 3952.52H2O 4.66 45983 2551.78CO211.708 282489 6420.22N276.283 1171259 41832.68飞灰200 234合计1630224 54816.212、⑥→⑦(氧化空气):假设脱硫塔设计脱硫率为95.7%,即脱硫塔出口二氧化硫流量为3778×(1-95.7%)=163 kg/h,二氧化硫脱除量=(3778-163)/64.06=56.43kmol/h。

湿法脱硫系统物料平衡计算资料

1湿法脱硫系统物料平衡一、计算基础数据(1)待处理烟气烟气量:1234496Nm3/h(wet)、1176998 Nm3/h(dry)烟气温度:114℃烟气中SO2浓度:3600mg/Nm3烟气组成:石灰石浓度:96.05%二、平衡计算(1)原烟气组成计算(2)烟气量计算1、①→②(增压风机出口→ GGH出口):取GGH的泄漏率为0.5%,则GGH出口总烟气量为1234496 Nm3/h×(1-0.5%)=1228324Nm3/h=1629634kg/h泄漏后烟气组分不变,但其质量分别减少了0.5%,见下表。

温度为70℃。

2、⑥→⑦(氧化空气):假设脱硫塔设计脱硫率为95.7%,即脱硫塔出口二氧化硫流量为3778×(1-95.7%)=163 kg/h,二氧化硫脱除量=(3778-163)/64.06=56.43kmol/h。

取O/S=4需空气量=56.43×4/2/0.21=537.14kmol/h×28.86(空气分子量)=15499.60kg/h,约12000Nm3/h。

其中氧气量为537.14 kmol/h×0.21=112.80 kmol/h×32=3609.58kg/h氮气量为537.14 kmol/h×0.79=424.34 kmol/h×28.02=11890.02kg/h。

氧化空气进口温度为20℃,进塔温度为80℃。

3、②→③(GGH出口→脱硫塔出口):烟气蒸发水量计算:1)假设烟气进塔温度为70℃,在塔内得到充分换热,出口温度为40℃。

由物性数据及烟气中的组分,可计算出进口烟气的比热约为0.2536kcal/kg.℃,Cp =0.2520 kcal/kg.℃。

(40℃)Cp烟气=(0.2536+0.2520)/2=0.2528 kcal/kg.℃氧化空气进口温度为80℃,其比热约为0.2452 kcal/kg.℃,Cp(40℃)=0.2430kcal/kg.℃。

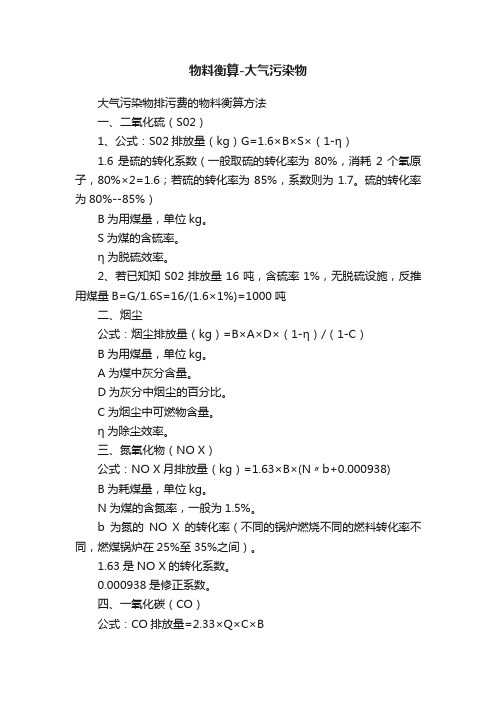

物料衡算-大气污染物

物料衡算-大气污染物大气污染物排污费的物料衡算方法一、二氧化硫(S02)1、公式:S02排放量(kg)G=1.6×B×S×(1-η)1.6是硫的转化系数(一般取硫的转化率为80%,消耗2个氧原子,80%×2=1.6;若硫的转化率为85%,系数则为1.7。

硫的转化率为80%--85%)B为用煤量,单位kg。

S为煤的含硫率。

η为脱硫效率。

2、若已知知S02排放量16吨,含硫率1%,无脱硫设施,反推用煤量B=G/1.6S=16/(1.6×1%)=1000吨二、烟尘公式:烟尘排放量(kg)=B×A×D×(1-η)/(1-C)B为用煤量,单位kg。

A为煤中灰分含量。

D为灰分中烟尘的百分比。

C为烟尘中可燃物含量。

η为除尘效率。

三、氮氧化物(NO X)公式:NO X月排放量(kg)=1.63×B×(N〃b+0.000938)B为耗煤量,单位kg。

N为煤的含氮率,一般为1.5%。

b为氮的NO X的转化率(不同的锅炉燃烧不同的燃料转化率不同,燃煤锅炉在25%至35%之间)。

1.63是NO X的转化系数。

0.000938是修正系数。

四、一氧化碳(CO)公式:CO排放量=2.33×Q×C×BB为耗煤量,单位kg。

Q为煤的含碳量百分比。

C为不完全燃烧值。

五、例子某链条锅炉用河南焦作煤700吨/月,锅炉除尘η为90%,无脱硫设施,求2012年7月份排污费应收多少元?解:(1)计算污染物排放量查《全国各地煤矿煤灰分含量》和《全国各地燃煤硫分含量》得河南煤灰分21.7%,硫分2.27%,链条炉中灰分的烟尘百分比为20%;可燃物含量30%,氮的NO X的转化率为37.5%;烟煤的含碳量为75%,不完全燃烧值为3%。

燃煤SO2排放量=1.6×700×2.27%×1000=25424(千克/月) 烟尘=1000×700×21.7%×20%×(1-92%)/(1-30%)=3472(千克/月) NO X=1.63×700×1000×(1.5%×37.5%+0.000938)=7488.38(千克/月)CO=2.33×700×1000×75%×3%=36697.5(千克/月) (1000为用煤量由吨转化为千克的系数)(2)污染当量:SO2=25424/0.95=26762.11当量烟尘=3472/2.18=1592.66当量NO X=7488.38/0.95=7882.51当量CO=36679.5/16.7=2197.46当量(3)确定收费因子为:SO2、NO X、烟尘。

脱硫物料平衡计算详解

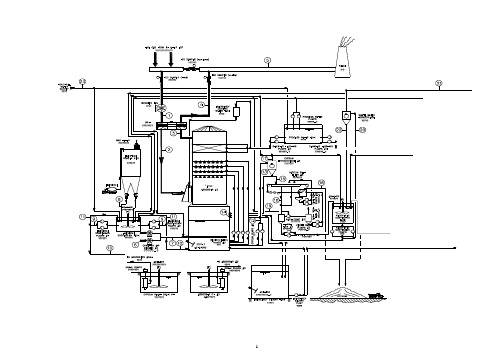

吸 收 塔

2、固平衡

固平衡(浆液)是脱硫系统中的关键平衡之一,其各 种组分的变化是在吸收塔中进行的,它对于系统的 稳定运行,商品石膏的品质,系统中浆液管道的设计, 石膏旋流器, 皮带脱水机的选择等都具有决定性的 作用。 〈1〉计算原理和方法 计算原则 : 吸收塔内的固体量必须被全部排出系统。 塔内固体主要有:CaCO3,CaSO3· 1/2H2O, CaSO4· 2H2O ,惰性物质,灰及少量的其它物质。

吸收塔

石膏处理系统

G制浆水

Y废水

P滤液返回 氧化风

Qy1原烟气

冲洗水

制浆系统

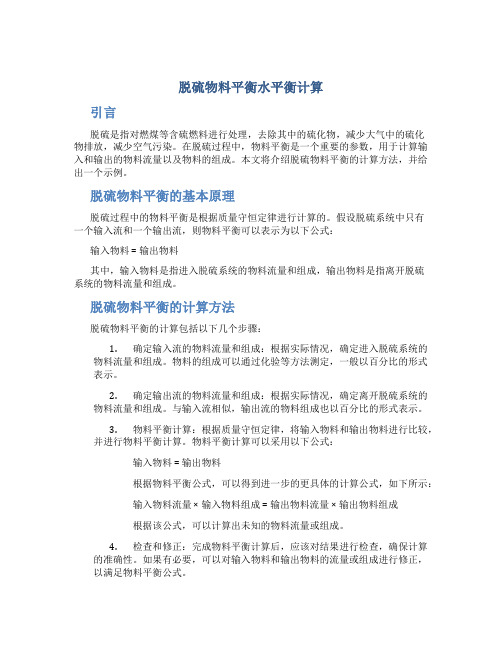

1、烟气平衡

烟气的平衡与整个系统烟道的布置有很大的关系 , 由于钢烟道会有漏风现象的存在 , 从而伴随着一 定的温降。烟气中酸性物质的存在对系统会有腐 蚀,因此烟气温度的高低对于系统烟道的防腐设 计会有很大影响。如在原烟气侧,经GGH前,温 度较高 120 ℃以上,所以不设防腐设计,而在进 塔烟气管道中由于 SO2 浓度高,温度低;塔出口 烟道中由于温度在系统中最低,水蒸气含量很高, 还有液态水的存在,所以环境条件极恶劣,必须 加强防腐设计。还有烟气中的灰尘物的浓度的高 低,直接影响到烟道和系统设备的磨蚀和防堵的 设计,由于原烟气管路中烟气的粉尘含量大于净 烟气中的粉尘含量,考虑到磨损,其设计的原烟 气气体流速比净烟气的要低。

1、烟气平衡

Qy1 ’ Qy2’ GGH 3%Qy2’ 烟道漏风:Vy+(l+ )Vko(干) 理论空气量:VKO 0.0889(Car 0.375Sar ) 0.256Har 0.0333Oar 式中:Vy-原烟气Nm3/kg; 漏风系数:对于钢烟道, 取0.01/10 米。 VKO 理论空气量Nm3/kg; Car煤所含基碳; Sar煤所含基硫; Har煤所含基氢;Oar煤所含基氧 Qy2 1%Qy1 Qy1

《脱硫物料平衡计算》课件

通过脱硫物料平衡计算,可以了解脱硫系统的运行状况,优化工艺参数,提高 脱硫效率,降低能耗和物耗,为企业的可持续发展提供支持。

计算方法与步骤

方法

常用的脱硫物料平衡计算方法有质量平衡法、元素平衡法等 。其中,质量平衡法是最常用的一种,通过测量各物料的输 入和输出量,以及系统内部的转化和消耗量,来计算各物料 的平衡状态。

计算参数的确定

计算参数包括原料和产品的成分、反 应温度、压力、反应时间和投料比等 ,这些参数的准确性对计算结果有重 要影响。

需要通过实验测定或工业数据来确定 这些参数,以确保计算的准确性。

计算过程与步骤

计算过程包括收集数据、建立数学模型、设定初始条件和边界条件、进行数值计算 和结果分析等步骤。

需要使用计算机软件进行数值计算,并根据实际需求选择合适的计算方法和数学模 型。

案例二:某化工厂脱硫系统物料平衡计算

总结词

高腐蚀性、高毒性、安全风险

详细描述

该化工厂脱硫系统涉及的物料具有高腐蚀性和高毒性,给计算过程带来了很大的挑战。为了确保安全 ,计算过程中特别考虑了各物料的化学性质和相互反应,以及其对设备和管道的腐蚀作用。同时,对 涉及有毒物料的操作进行了严格的安全风险评估。

生物降解

利用微生物的降解作用将 硫化物转化为无害物质。

脱硫剂的选择与使用

01

02

03

04

氧化锌法

利用氧化锌与硫化物反应生成 锌盐和二氧化硫,达到脱硫目

的。

醇胺法

利用醇胺溶液吸收硫化物,通 过再生释放出硫化氢,达到循

环使用的目的。

活性炭法

利用活性炭的吸附作用将硫化 物吸附在活性炭表面,达到脱

硫目的。

生物脱硫

利用微生物的降解作用将硫化 物转化为无害物质,具有成本

湿法脱硫系统物料平衡计算学习资料

湿法脱硫系统物料均衡计算学习资料MM M3M MM MM M11 / 12湿法脱硫系统物料均衡一、计算基础数据(1)待办理烟气烟肚量: 1234496Nm3/h(wet)、1176998 Nm3/h(dry)烟气温度: 114℃烟气中 SO2浓度: 3600mg/Nm3烟气构成:组分分子量Vol% mg/Nm3SO2 64.06 0.113 (2)3600 6%OO2 32 7.56(dry)H2O 18.02 4.66CO 44.01 12.28(dry)2N2 28.02 80.01(dry)飞灰200 石灰石浓度: 96.05%二、均衡计算(1)原烟气构成计算组分Vol%(wet) mg/Nm3 kg/h Kmol/hSO2 0.10832263797 59.33 ( 7.56%O2)O2 7.208 127116 3972.38H2O 4.66 46214 2564.59CO2 11.708 283909 6452.48N 2 76.283 1177145 42042.89 飞灰200(dry)235共计1638416 55091.67 (0.108 ×64.06+7.208 ×32+4.66×18.02+11.708 ×44.01+76.283 ×2 均匀分子量8.02)/100=29.74均匀密度 1.327kg/m3(2)烟肚量计算1、①→②(增压风机出口→ GGH出口):取GGH 的泄露率为 0.5%,则 GGH 出口总烟肚量为 1234496 Nm3/h(×1-0.5%)=1228324Nm3/h=1629634kg/h泄露后烟气组分不变,但其质量分别减少了0.5%,见下表。

温度为 70℃。

组分Vol%(wet) mg/Nm3 kg/h Kmol/h20.108 32263778 59.03SO ( 7.56%O2)O2 7.208 126480 3952.52H2O 4.66 45983 2551.78CO2 11.708 282489 6420.22N2 76.283 1171259 41832.68飞灰200 234共计1630224 54816.212、⑥→⑦(氧化空气):假定脱硫塔设计脱硫率为 95.7%,即脱硫塔出口二氧化硫流量为 3778×(1-95.7%)=163 kg/h,二氧化硫脱除量 =(3778-163)/64.06=56.43kmol/h。

湿法脱硫系统物料平衡计算

1湿法脱硫系统物料平衡一、计算基础数据(1)待处理烟气烟气量:1234496Nm3/h(wet)、1176998 Nm3/h(dry)烟气温度:114℃烟气中SO2浓度:3600mg/Nm3烟气组成:石灰石浓度:96.05%二、平衡计算(1)原烟气组成计算(2)烟气量计算1、①→②(增压风机出口→ GGH出口):取GGH的泄漏率为0.5%,则GGH出口总烟气量为1234496 Nm3/h×(1-0.5%)=1228324Nm3/h=1629634kg/h泄漏后烟气组分不变,但其质量分别减少了0.5%,见下表。

温度为70℃。

2、⑥→⑦(氧化空气):假设脱硫塔设计脱硫率为95.7%,即脱硫塔出口二氧化硫流量为3778×(1-95.7%)=163 kg/h,二氧化硫脱除量=(3778-163)/64.06=56.43kmol/h。

取O/S=4需空气量=56.43×4/2/0.21=537.14kmol/h×28.86(空气分子量)=15499.60kg/h,约12000Nm3/h。

其中氧气量为537.14 kmol/h×0.21=112.80 kmol/h×32=3609.58kg/h氮气量为537.14 kmol/h×0.79=424.34 kmol/h×28.02=11890.02kg/h。

氧化空气进口温度为20℃,进塔温度为80℃。

3、②→③(GGH出口→脱硫塔出口):烟气蒸发水量计算:1)假设烟气进塔温度为70℃,在塔内得到充分换热,出口温度为40℃。

由物性数据及烟气中的组分,可计算出进口烟气的比热约为0.2536kcal/kg.℃,Cp =0.2520 kcal/kg.℃。

(40℃)Cp烟气=(0.2536+0.2520)/2=0.2528 kcal/kg.℃氧化空气进口温度为80℃,其比热约为0.2452 kcal/kg.℃,Cp(40℃)=0.2430kcal/kg.℃。

5烟气脱硫物料平衡

美国除了那些设计生产商业质量石膏的FGD系统外, 大多数湿法石灰/石灰石FGD系统设计成在“闭路”状况下 运行,即无废水排放,脱硫副产物脱水至一定程度后作抛 弃处理。

溶解固体物(氯化物)浓度

FGD工艺物料平衡中与水平衡密切有关的另一个问题是 工艺过程液中可溶性固体物的浓度。在湿法石灰/石灰石 FGD)工艺中最重要的可溶性物质是Mg2+、Na+和Cl-。Mg2+ 主要随着石灰/石灰石吸收剂带入工艺过程中,有时则可能 是人为加入石灰基工艺中。Na+主要随补加水进入系统中, 通常补加水中的Na+含量较少,除非补加水天然含盐分。 Na+还有可能来自其他设备的循环水,例如冷却塔的排放水 经常用作FGD系统的补加水,而冷却塔排放水含有较高浓度 的Na+。氯化物则主要由烟气带入FGD系统。这三种可溶性 物质中Cl-最为重要,因为氯化物对工艺性能有负面影响 (降低脱硫效率),而且还影响耐蚀合金材料的选择。

从表1-5-1所列系统耗水项目和耗水量可看出,蒸发(80%) 和排放废水(10%)是造成石灰石强制氧化工艺总耗水量高的 主要原因。

在强制氧化工艺中,回收的工艺液被石膏饱和,主要用 来制备吸收剂浆液和调整反应罐液位。早期采用的强制氧 FGD系统曾采用回收水与一定量的淡水混合,作为ME的冲洗 水。

目前一般仅用工业水冲洗ME,冲洗后的水流回吸收塔。 系统另一个补加水源是真空皮带脱水机水环式真空泵和其他 泵、搅拌器等转动设备的密封水和冷却水。

积累流率)为:

u cosdA

A

d

d

dV

V

0

对于总物物料料流衡入算的方质程量为流:量为qm1 (kg/h) ,流出的质量流量为qm2的容器,

脱硫物料平衡计算

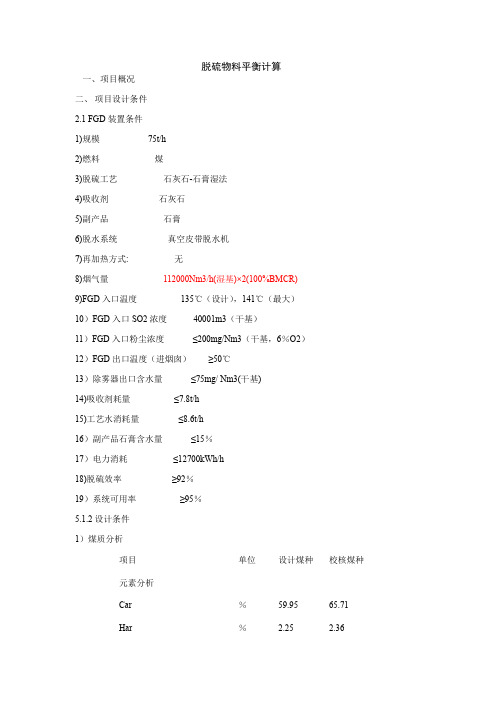

脱硫物料平衡计算一、项目概况二、项目设计条件2.1 FGD装置条件1)规模 75t/h2)燃料煤3)脱硫工艺石灰石-石膏湿法4)吸收剂石灰石5)副产品石膏6)脱水系统真空皮带脱水机7)再加热方式: 无8)烟气量 112000Nm3/h(湿基)×2(100%BMCR)9)FGD入口温度 135℃(设计),141℃(最大)10)FGD入口SO2浓度 40001m3(干基)11)FGD入口粉尘浓度≤200mg/Nm3(干基,6%O2)12)FGD出口温度(进烟囱)≥50℃13)除雾器出口含水量≤75mg/ Nm3(干基)14)吸收剂耗量≤7.8t/h15)工艺水消耗量≤8.6t/h16)副产品石膏含水量≤15%17)电力消耗≤12700kWh/h18)脱硫效率≥92%19)系统可用率≥95%5.1.2 设计条件1)煤质分析项目单位设计煤种校核煤种元素分析Car %59.95 65.71Har % 2.25 2.36Oar %0.57 0.9Nar %0.94 0.74Sar % 2.29 2.29工业分析Var %9.0 7.0Aar %27.03 20.0Mar %7.0 8.0Mad % 2.17 1.67低位发热量kj/kg 21465 24668100%BMCR燃煤消耗量t/h(每台134.89 134.89炉)2)烟气设计条件项目单位100%BMCR 35%BMCR FGD入口烟气流量Nm3/h(湿基) 1256682 517256 FGD入口烟气流量Nm3/h(干基) 1193075 492172 FGD入口烟气温度℃131 103FGD入口烟气压力Pa 0 0粉尘浓度mg/Nm3 180.5 164.6SO2浓度ppm(dry) 1761 1652Nm3/h 2101 813烟气含水量V ol%(dry) 5.06 4.85烟气含氧量V ol%(dry) 7.46 8.29CO2 V ol%(dry) 12.29 11.53N2 V ol%(dry) 80.07 80.01HCL ppm(dry) 25.2 23.0HF ppm(dry) 11.2 10.2资料确认注意事项:1)由于烟气设计资料,常常会以不同的基准重复出现多次,(如:干基\湿基,标态\实际态,6%O2\实际O2等),开始计算前一定要核算统一,如出现矛盾,必须找出正确的一组数据,避免原始数据代错。

脱硫物料平衡计算

设计煤种校核煤种一、项目概况 、项目设计条件元素分析□□□□□□□□1)规模 2)燃料 75t/h煤3)脱硫工艺 石灰石-石膏湿法 4)吸收剂 石灰石 5)副产品石膏6)脱水系统真空皮带脱水机7)再加热方式:无8)烟气量 112000Nm3/h (湿基)x2(100%BMCR )9)FGD 入口温度135°C(设计),141°C(最大) 10)FGD 入口SO2浓度 40001m3(干基)11)FGD 入口粉尘浓度<200mg/Nm3(干基,6%02)12)FGD 出口温度(进烟囱)>50 13)除雾器出口含水量<75mg/Nm3(干基) 14)吸收剂耗量<7.8t/h15)工艺水消耗量<8.6t/h 16)副产品石膏含水量<15% 17)电力消耗<12700kWh/h18)脱硫效率>92% 19)系统可用率>95%5.1.2设计条件1)煤质分析2.1FGD 装置条件 项目 单位Car 59.95 65.71 Har2.252.36Oar%0.570.9Nar%0.940.74Sar% 2.29 2.29工业分析Var%9.07.0Aar%27.0320.0Mar%7.08.0Mad% 2.17 1.67低位发热量kj/kg2146524668100%BMCR燃煤消耗量t/h(每台134.89134.89炉)2)烟气设计条件项目单位100%BMCR35%BMCR FGD入口烟气流量Nm3/h(湿基)1256682517256 FGD入口烟气流量Nm3/h(干基)1193075492172 FGD入口烟气温度°C131103 FGD入口烟气压力Pa00粉尘浓度mg/Nm3180.5164.6 SO2浓度ppm(dry)17611652Nm3/h2101813烟气含水量Vol%(dry) 5.06 4.85烟气含氧量Vol%(dry)7.468.29 CO2Vol%(dry)12.2911.53 N2Vol%(dry)80.0780.01 HCL ppm(dry)25.223.0HF ppm(dry) 11.2 10.2资料确认注意事项:1)由于烟气设计资料,常常会以不同的基准重复出现多次,(如:干基\湿基,标态\实际态,6%02\实际O2等),开始计算前一定要核算统一,如出现矛盾,必须找出正确的一组数据,避免原始数据代错。

脱硫物料平衡水平衡计算

石膏结晶水计算

CaSO4· 2O中结晶水量为: 2H G1= [ηMSO2×172.17×69.01÷(69.01+1)]÷172.17×2×18.02kg/h

CaSO3· 2O结晶水量为: 1/2H G2=[ηMSO2×129.15×1÷(69.01+1)]÷129.15×0.5×18.02kg/h

质量流量kg/h

ηMSO2×172.17×69.01÷(69.01+1) ηMSO2×129.15×1÷(69.01+1) ηMSO2×100.09×(Ca/S-1)

W%

CaCO3

杂质

飞灰 合计

ηMSO2×100.09× Ca/S (1-A)

FGD入口灰量×75%

G固体

100

石膏处理系统固平衡

吸 收 塔

之一,它在相当程度上决定着水平衡。热平 衡中的蒸发水是系统的主要水耗。

由于烟气中含有腐蚀性的酸性气体和水蒸

气的存在,烟气温度的高低,对于系统烟道 的防腐有着直接的影响,它决定了防腐材料 及措施的选择。而烟气温度的高低与吸收塔 的热平衡有很大的关系。

系统热平衡示意图

净 烟 气热 (处理后的烟气) 散 热

净 烟 气带走水 (气、液态)

石膏结晶水

工艺补充水

FGD SYSTEM

石膏带走水

废水

制浆

石膏浆液 系统滤液

塔进口原烟气带水 (气态)

G烟气入口带入水+G工艺补充水+G返塔水量=G烟气出口带出 水+G废水+G脱硫产物最终带出结晶水+G石膏浆液中返回液水

要求的工艺补充水量:公式1

Gw=Y+M zf G石膏结晶水 +G石膏带出水 +G烟气带走水

脱硫物料平衡计算

废水量Y的确定:公式2 根据水中氯离子浓度确定: CL水:工艺水中氯离子含量50mg/L CL煤:煤中氯离子含量0.037% CL石膏:石膏中氯离子含量100mg/L Bg耗煤量

4、吸收塔总物料平衡

除雾器冲洗水

Qy2净 烟 气

Qy1原烟气

G浆液

吸收塔

X排出浆液

P滤液返回

补充水

Qyk氧化风

k = La Gb Fc Hd Re (pH, d, ) R = pH1.47 df -g

L: 循环浆液量 G: 烟气流量 F: 吸收塔截面积 H: 反应区高度

pH: pH 值 d: 液滴直径 : 化学剂量比 : 石灰石粒径

1. 物料衡算: 操作线方程: 操作线与平衡线的关系:操作线必须处于平衡线之上;操作线与平衡线之间的距离反映了吸收推动力的大小;操作线与平衡线不能相交或相切。 2. 最佳液气比的确定:

5、热平衡

系统热平衡示意图

原烟气热 (处理前的烟气)

进塔水热

氧化空气热

吸收剂热

废水带走热

石膏带走热

净 烟 气热 (处理后的烟气)

FGD 吸收塔 反应热

石膏处理系统

石膏浆液带走热

返回热

散热

5。热平衡

热平衡是WFGD系统物料平衡中的主要平衡之一,它在相当程度上决定着水平衡。热平衡中的蒸发水是系统的主要水耗。 由于烟气中含有腐蚀性的酸性气体和水蒸气的存在,烟气温度的高低,对于系统烟道的防腐有着直接的影响,它决定了防腐材料及措施的选择。而烟气温度的高低与吸收塔的热平衡有很大的关系。

液气比L/G计算

1.L液膜厚度(0.6mm) ,vL液体的运动粘度;ReL液体的雷诺数。

液膜厚度计算

脱硫计算公式比较全

脱硫计算公式比较全湿法脱硫系统物料平衡一、计算基础数据(1)待处理烟气烟气量:1234496Nm3/h(wet)、1176998 Nm3/h(dry)烟气温度:114℃烟气中SO2浓度:3600mg/Nm3烟气组成:石灰石浓度:96.05%二、平衡计算(1)原烟气组成计算(2)烟气量计算1、①→②(增压风机出口→ GGH出口):取GGH的泄漏率为0.5%,则GGH出口总烟气量为1234496 Nm3/h×(1-0.5%)=1228324Nm3/h=1629634kg/h泄漏后烟气组分不变,但其质量分别减少了0.5%,见下表。

温度为70℃。

2、⑥→⑦(氧化空气):假设脱硫塔设计脱硫率为95.7%,即脱硫塔出口二氧化硫流量为3778×(1-95.7%)=163 kg/h,二氧化硫脱除量=(3778-163)/64.06=56.43kmol/h。

取O/S=4需空气量=56.43×4/2/0.21=537.14kmol/h×28.86(空气分子量)=15499.60kg/h,约12000Nm3/h。

其中氧气量为537.14 kmol/h×0.21=112.80 kmol/h×32=3609.58kg/h氮气量为537.14 kmol/h×0.79=424.34 kmol/h×28.02=11890.02kg/h。

氧化空气进口温度为20℃,进塔温度为80℃。

3、②→③(GGH出口→脱硫塔出口):烟气蒸发水量计算:1)假设烟气进塔温度为70℃,在塔内得到充分换热,出口温度为40℃。

由物性数据及烟气中的组分,可计算出进口烟气的比热约为0.2536kcal/kg.℃,Cp =0.2520 kcal/kg.℃。

(40℃)Cp烟气=(0.2536+0.2520)/2=0.2528 kcal/kg.℃氧化空气进口温度为80℃,其比热约为0.2452 kcal/kg.℃,Cp(40℃)=0.2430kcal/kg.℃。

脱硫计算公式比较全

湿法脱硫系统物料平衡计算基础数据(1)待处理烟气烟气量:1234496Nm3/h (wet)、1176998 Nm3/h (dry )烟气温度:114℃3烟气中SO2浓度:3600mg/Nm3 烟气组成:组分分子量Vol% mg/Nm3SO2 64.06 0.113 3600(6%O2)O2 32 7.56(dry)H2O 18.02 4.66CO2 44.0112.28(dry )N2 28.0280.01(dry )飞灰200石灰石浓度:96.05%1)原烟气组成计算组分Vol%(wet) mg/Nm3kg/h Kmol/hSO2 0.1083226(7.56%O2)3797 59.33O2 7.208 127116 3972.38 H2O 4.66 46214 2564.59 CO2 11.708 283909 6452.48 N2 76.283 1177145 42042.89 飞灰200(dry )235合计1638416 55091.67平均分子量(0.108 ×64.06+7.208 ×32+4.66×18.02+11.708×44.01+76.283 ×28.02 )/100=29.74平衡计算2)烟气量计算1、①→②(增压风机出口→ GGH出口):取GGH的泄漏率为0.5%,则GGH出口总烟气量为1234496 Nm3/h ×(1-0.5%)=1228324Nm3/h=1629634kg/h泄漏后烟气组分不变,但其质量分别减少了0.5%,见下表。

温度为70℃。

2、⑥→⑦(氧化空气):假设脱硫塔设计脱硫率为95.7%,即脱硫塔出口二氧化硫流量为3778×(1-95.7%)=163 kg/h ,二氧化硫脱除量=(3778-163)/64.06=56.43kmol/h 。

取O/S=4需空气量=56.43 ×4/2/0.21=537.14kmol/h ×28.86 (空气分子量)=15499.60kg/h ,约12000Nm3/h 。

脱硫计算公式比较全

湿法脱硫系统物料平衡计算基础数据(1)待处理烟气烟气量:1234496Nm3/h(wet)、1176998 Nm3/h(dry)烟气温度:114C烟气中S02浓度:3600mg/Nm3烟气组成:组分分子量Vol% mg/Nm3SO2 64.06 0.113 3600 (6%O2)O2 32 7.56(dry)H2O 18.02 4.66CO2 44.01 12.28(dry)N2 28.02 80.01(dry)飞灰200 石灰石浓度:96.05%(1)原烟气组成计算组分Vol%(wet) mg/Nm3kg/h Kmol/hSO2 0.1083226(7.56%O2)3797 59.33O2 7.208 127116 3972.38 H2O 4.66 46214 2564.59 CO2 11.708 283909 6452.48 N2 76.283 1177145 42042.89 飞灰200 (dry)235合计1638416 55091.67平均分子量(0.108 64.06+7.208 32+4.66 >18.02+11.708 44.01+76.283 28.02) /100=29.74平均密度 1.327kg/m3(2)烟气量计算1①一②(增压风机出口 - GGH出口):平衡计算取GGH的泄漏率为0.5%,则GGH出口总烟气量为1234496 Nm3/h Q-0.5%)3=1228324Nm3/h=1629634kg/h泄漏后烟气组分不变,但其质量分别减少了0.5%,见下表。

温度为70 C。

2、假设脱硫塔设计脱硫率为95.7%,即脱硫塔出口二氧化硫流量为3778 X (1-95.7%)=163 kg/h,二氧化硫脱除量=(3778-163)/64.06=56.43kmol/h。

取O/S=4需空气量=56.43 X2/0.2仁537.14kmol/h 28X6 (空气分子量)3=15499.60kg/h,约12000Nm/h。