基于遗传算法的车间调度算法

一种基于GA-SA-TS算法的车间调度方法的研究

种 基 于 GA— A— S算 法 的 车 间调 度 方 法 的研 究 S T

刘红 军① 赵 帅① 赵 雷②

( 沈 阳理 工大 学机械 工程 学院 , 宁 沈 阳 10 5 ; ① 辽 119 ② 北 京城建 设 计研 究总 院有 限责任公 司 , 北京 10 3 ) 00 7

摘

(S P i d m pi i t nagrh JS )wt moe o t z i l i m.I i pp r tesp rt cosa dvr t nm c ai h m ao ot nt s a e, h eaae rs n a ai eh ns h i o m

o e ta iin lg n t lo t wa mpr v d b n e r t g t e i e so oh smu ae n e ln n ft r d t a e ei ag r hm si h o c i o e y i tg ai h d a fb t i ltd a n a i g a d n tb a c a u Se rh,p t n p wi i l td a ne ln u t g u t smu ae n ai g—c o s me h n s a d t b e r h—v ra in me h — i h r s c a im n a u s a c a ito c a

—

S T A— S混 合遗传 算法 。三 种算 法取 长补短 , 免 了遗 传算 法局 部搜 索能 力差和 易早 熟 的缺 点 。同 避

T S混合 遗传 算法对 于解 决车 间调 度 问题 是可 行 的 , 且在 解 的质量 方面有 所提 高 。

时运用 GA— A— 仿 真 。通 过 该仿 真 结 果可 以看 出 , GA— A s

基于遗传算法的某航空发动机装配车间优化调度

O 引 言

在航空发动机装配 车间生 产过 程 中 , 完成一 台发

作是 固定 的 , 同时每 个班 内组 与组 之间 的装配操 作顺 序也是 固定 的。这样装配车 间生产线 以班组来划分共 有: 部件 、 传装 、 总装 、 车、 试 分解 、 故检 、 返件等 七个班 组 。为 了增加产能 , 中还有 多个 并行 机组 同时在进 班 行加工装 配 。由于航 空 发动 机是 飞机 的关 键 核 心部 件, 对其合格率要求极 高。因此 , 台发动机装配过程 一 中, 往往会经过多次 分解后再重新 装配的过程 。

重入混备 Foso l hp问题 。不 考虑 发 动机 每道 工 序加 w

工前 的准备时间 , 同时认 为工序之 间的缓 冲 区能力为 无 限大 。

部件 传装 总装 试车 分解 故检

人 Fo so l hp问题 ,h n w C e 等 给出 了混 合遗传 算法 , 但

他们并没有给 出混合 Fo so l w hp问题 的解 。

范金 松 , 洪森 , 久 海 , 南云 严 周 蒋

( 东南大 学 复 杂 工程 系统测 量与 控制教 育部 重点 实验 室 , 江苏 南京 209 ; 10 6 东南大 学 自 动化 学 院 , 苏 南京 209 ) 江 10 6

基于遗传算法柔性制造系统生产调度的优化与仿真

基于遗传算法柔性制造系统生产调度的优化与仿真

0 i i a i n an m ul ton of pr ptm z t o d si a i oducton sch i edulng o l i ffexi e m anu act i bl f urng

s t ys em ased on genet c al b i gor t i hm

赵建 峰 ,朱 晓春 ,汪木 兰 ,卞 磊 ’

ZHA0 in f n 1 Ja —e g , ZHU Xio c u 1 ANG u ln 一 BI e ’ 2 a .h n , W 2 M — a AN L i

率 高 、全 局寻 优 功 能 ,而 且 对 目标 函数 和 设 计变

量 要求 少 ,甚 至 不 要求 显 式 表 达 目标 函数 , 对 问

题 的适应性 强 ,鲁 棒性 好 。 对于 流 水 车 间 生 产调 度 的优 化 已经 有 人 作过 探 讨 ,文献 [】 究 了6 - 件 在 3 5研 4工 台机床 上 的 生产

2 每 台机 器在 每个 时刻 只能加 工某个 工件 的 )

收稿日期:2 0 - 7 6 0 9 0 -1 基金项目:南京工程学院科研 基金项 目 ( X 0 0 5 K J 8 6 ): 江苏省首批 “ 六大人才高峰 ”项 目 ( J 一0 20 );大学生科 SL2 0 —5 技创新项 目 ( D2 0 0 1 ) N 0 8 5 0 作者简介:赵建峰 (9 6 17 一),男,江苏人 ,硕士,研 究方 向为先进数控技术 。

中国分类号 :T 1 5 H 6 文献标识码 :B 文章编号 :1 0 — 1 4 2 1 ) 5 1 6 5 9 0 ( 0 0 0—0 5—0 0 3

基于改进的遗传算法在车间作业调度中的应用与研究

择 ” 可 以 保 证 精 英 个 体 遗 传 到 下 一 代 。 然 后 重 复 上述 操

结 构 和 交 叉 变 异 方 面 ,本 文 设 计 了一 种 新 的 选 择 和 交 叉 变 异算 子对 算 法 进 行 改 进 。

2表 示 T 件 ,3表 示 T 件 。 因 为 每 个 l 有 3道 工 序 , 丁件 所 以 ,每 个 工 件 在 一 个 染 色 体 中 刚 好 出 现 3次 。染 色 体 上 第 一 个 2表 示 T 件 2的 第 一 个 T 序 ,对 照 机 器 约 束 .该 _ 『 二 序 在 机 器 m。 加 T , 工件 2的 第 二 个 工 序 在 机 器 上 加 上 工 , 以 此 类 推 ,工 件 2的 第 三 个 工 序 在 机 器 m 上 加 工 . , 因 此 ,在基 于工 序 的 编码 方 法 下 ,每 个 个 体 都 对 应 问题 的

作 ,直 到新 种 群 的个 数 等 于 父 代 种 群 的 个 数 。选 择 操 作 流

程 如 1所 示 、

31编 码 方 法 .

编 码 是 问 题 解 的遗 传 基 因 表 示 ,也 就 是 把 一 个 问 题 的

可行 解 从 其 解 空 间转 化 到遗 传 算 法 所 能 处 理 的 搜 索 空 间 的 转 换 。它 是 应 用 遗 传 算 法 时要 解 决 的 首 要 问 题 ,也 是 应 用 成 功 与否 的关 键 步 骤 , 鉴 于 车 间 调 度 问题 的 约 束 性 ,编 码 技 术 必 须 考 虑 其 合 法 性 和 可 行 性 。 本 文 采 用 的 是 MI S O TU G n等 人 提 出 的基 于 1 序 的 编 码 方 法 ,染 色 体 是 由 昕 有 T e 一 件 的_ 排 序 组 成 的 .它 具 有 解 码 和 置 换 染 色 体 后 总 能 得 丁序

《基于遗传算法的车间作业调度问题研究》

《基于遗传算法的车间作业调度问题研究》一、引言随着制造业的快速发展,车间作业调度问题(Job Scheduling Problem,JSP)逐渐成为生产管理领域的重要研究课题。

车间作业调度问题涉及到多个工序、多台设备和多类工件的合理安排,其目的是在满足各种约束条件下,实现生产效率的最大化和生产成本的最低化。

传统的车间作业调度方法往往难以解决复杂多变的实际问题,因此,寻求一种高效、智能的调度方法成为当前研究的热点。

遗传算法作为一种模拟自然进化过程的优化算法,具有全局搜索能力强、适应性好等优点,被广泛应用于车间作业调度问题的研究中。

二、遗传算法概述遗传算法是一种基于生物进化原理的优化算法,通过模拟自然选择和遗传学机制,实现问题的优化求解。

在遗传算法中,每个个体代表问题的一个可能解,通过选择、交叉和变异等操作,不断产生新的个体,逐步逼近最优解。

遗传算法具有全局搜索能力强、适应性好、鲁棒性强等优点,适用于解决复杂的优化问题。

三、车间作业调度问题的描述车间作业调度问题是一种典型的组合优化问题,涉及到多个工序、多台设备和多类工件的合理安排。

在车间作业调度问题中,每个工件都需要经过一系列工序的加工,每个工序可以在不同的设备上进行。

调度目标是确定每个工件在每台设备上的加工顺序和时间,以实现生产效率的最大化和生产成本的最低化。

车间作业调度问题具有约束条件多、工序复杂、设备资源有限等特点,使得其求解过程变得十分复杂。

四、基于遗传算法的车间作业调度方法针对车间作业调度问题的复杂性,本文提出了一种基于遗传算法的调度方法。

该方法首先将车间作业调度问题转化为一个优化问题,然后利用遗传算法进行求解。

具体步骤如下:1. 编码:将每个工件的加工顺序和时间信息编码为一个染色体,构成种群。

2. 初始化:随机生成一定数量的染色体,形成初始种群。

3. 选择:根据染色体的适应度,选择优秀的个体进入下一代。

4. 交叉:对选中的个体进行交叉操作,产生新的个体。

遗传算法在调度问题中的应用研究

遗传算法在调度问题中的应用研究概述:遗传算法是模拟自然界遗传和进化原理的一种优化算法,具有广泛的应用领域。

调度问题作为一类NP-hard问题,是实际生活中非常重要的问题之一。

本文将探讨遗传算法在调度问题中的应用研究,包括调度问题的定义、遗传算法的基本原理以及遗传算法在调度问题中的具体应用。

一、调度问题的定义:调度问题是指在给定的约束条件下,合理安排任务的开始时间、结束时间和资源分配,以达到最优的目标,如最小化等待时间、最小化资源消耗、最大化资源利用率等。

常见的调度问题包括作业调度、车辆路径规划、生产调度等。

二、遗传算法的基本原理:遗传算法是一种基于自然选择和进化论原理的优化算法。

基本原理包括个体表示、适应度评价、选择、交叉和变异。

首先,将问题抽象为个体,个体的基因表示问题的解。

然后,通过适应度函数对每个个体进行评价,衡量个体的优劣。

接下来,根据适应度大小选择优秀的个体作为父代,进行交叉和变异操作产生新的个体。

最后,反复迭代进行选择、交叉和变异,使种群中的个体逐渐趋于最优解。

三、遗传算法在调度问题中的应用:1. 作业调度:作业调度是指对一组作业进行合理的排序和分配资源,以最小化作业完成时间或最大化资源利用率。

遗传算法可以通过将作业表示为基因,对基因进行交叉和变异操作来生成新的调度方案,然后根据适应度函数对调度方案进行评价和选择。

通过多次迭代,最终获得最优的作业调度方案。

2. 车辆路径规划:车辆路径规划是指在给定的起始点和终止点之间,找到一条最短路径以最优方式分配车辆的行驶路线。

遗传算法可以将路径表示为基因,利用选择、交叉和变异操作生成新的路径,并通过适应度函数评价路径的优劣。

通过多次迭代,可以得到最优的车辆路径规划方案。

3. 生产调度:生产调度是指合理分配生产资源和工序,以最大化生产效率和资源利用率。

遗传算法可以将生产工序表示为基因,利用交叉和变异操作生成新的调度方案,并通过适应度函数评价方案的优劣。

基于遗传算法的柔性车间作业调度

基于遗传算法的柔性车间作业调度作者:白康来源:《电子世界》2012年第09期【摘要】目前柔性车间作业调度问题已成为研究热点,本文采用遗传算法求解该问题。

针对柔性车间作业调度问题的特点设计了染色体编码方法,即将基于工序的编码和基于机器的编码方式结合。

同时在遗传操作方面设计了相应的交叉和变异算子。

这些改进方法可以保证遗传操作每一步产生的染色体在工艺约束和选择机器方面都是合法的,避免了传统柔性车间作业调度中繁琐的染色体合法化修复工作。

为了得到活动调度,在进行适应度计算时对染色体中的基因序列进行调整。

仿真结果表明设计的遗传算法求解柔性车间作业调度是有效的。

【关键词】柔性车间作业调度;活性调度;遗传算法1.引言在基本的车间作业调度问题(Job Shop Problem,简称JSP)中,所有工件的工序都只能由指定的某一台机器进行加工。

随着加工技术、自动化技术的发展,特别是柔性制造系统的出现,此传统限制已被突破,工件具有多个可选择的加工路线,即路径柔性已经成为生产的实际需求。

生产技术的进步推动着调度理论研究的进深,具有柔性路径的柔性车间作业调度(Flexible Job Shop Problem,简称FJSP)研究也开始进入人们的视野并引起重视[1-3]。

目前,遗传算法以其优良的计算性能和显著的应用效果,在求解JSP问题和FJSP问题中获得了很大的成功[4-11]。

本文使用遗传算法来求解FJSP问题,提出了多维矩阵的编码方式,以及相应的选择、交叉、变异操作设计,保证遗传操作每一步产生的染色体都是合法的,避免了传统柔性车间作业调度中繁琐的染色体合法化修复工作。

最后用一个调度实例验证了算法的正确性和有效性。

2.调度问题描述n种工件J={Ji|i=1,…,n}在一个由m台不同的加工机器组成的制造系统中进行加工。

加工工件Ji需要p(i)道工序,每道工序都有一个可选的机器集合,其加工时间随机器的选择不同而变化。

调度目标是确定每台机器上各工件的加工顺序及开工时间,使得系统的最大完成时间Cmax最小,同时给出满足要求的活动调度。

制造系统柔性作业车间调度问题及算法优化

制造系统柔性作业车间调度问题及算法优化制造系统柔性作业车间调度问题及算法优化摘要:随着制造业的快速发展和市场需求的不断变化,柔性作业车间调度问题成为制造系统中的重要研究方向。

针对柔性作业车间调度问题,本文通过对问题的分析和总结,提出了一种基于算法优化的解决方案。

该方案结合了遗传算法和模拟退火算法,并将其应用于某柔性作业车间的实际调度问题中。

实验结果表明,该方案在提高车间资源利用率和降低任务完成时间等方面具有显著优势,为制造系统柔性作业车间调度问题的解决提供了一种有效的方法。

一、引言制造系统的柔性作业车间调度问题涉及到多个任务在不同机器之间的分配和调度,旨在优化资源利用率、降低生产成本、缩短任务完成时间等方面的目标。

由于车间内部工序复杂,任务时间不确定性大等因素的影响,使得柔性作业车间调度问题成为制造系统中的难点问题。

二、柔性作业车间调度问题的分析柔性作业车间调度问题的核心是任务的分配和调度。

任务分配涉及到将一组任务分配给车间内的多个机器,而任务调度则是确定每个任务在对应机器上的执行顺序。

柔性作业车间调度问题还需要考虑到车间资源利用率、任务完成时间、机器效率等多个指标。

在实际应用中,不同制造系统对这些指标的重要性可能有所区别。

三、算法优化的解决方案在解决柔性作业车间调度问题时,传统的优化方法往往存在局限性。

为此,本文提出了一种基于算法优化的解决方案。

该方案结合了遗传算法和模拟退火算法的优势,能够在较短时间内找到较优解。

具体实施步骤如下:1. 遗传算法:通过模拟遗传进化的过程,在种群中寻找最优解。

首先,初始化种群,然后根据染色体编码规则生成初始解,并利用适应度函数对每个个体进行评估。

接着,采用选择、交叉和变异等遗传操作对种群进行进化,直到达到停止条件。

2. 模拟退火算法:以一定的概率接受比当前解更差的解,以避免陷入局部最优解。

首先,初始化当前解和初始温度,并设置退火参数。

然后,通过随机扰动的方式生成新解,并计算新解的评价函数值。

基于遗传算法的柔性车间作业调度

() 工件 经 过准 备 时 间 后 即可 1各

具 有 柔 性 路 径 的 柔 性 车 间 作 业 调 度 开始 加 工:

() 个 工 件 在 某 一 个 时 刻 只 能 t2 2每 ,… , t ,其 中 t 代 表 工 序0j (] ) j i

F S ) 究 也 开 始 进 入 人 们 的 视野 并 在 一台机 器上 加工 , 中途 不 能打断 ; JP研

参考文献

[ 邓劭 武. 4 ] 多媒 体作 品 A I 式视 频的使用【 I中 V格 N .

国电脑教育报, 0 2 2 0

要 基 石A I 式 在 多 媒 体 的 应 用 中 , v格

一

[ 张南豫, 1 1 张连堂. I 多媒体技术 中的应用研究U A 在 V 】

9 2一

电 子 世 鼻 /02 5 2 1 / o

计 算过 程 中 ,在 有必 要 时 调整 染 色体

度。

图 1 甘 特 图 中 , 字 符 串 “ — 代 数m x e = O 。最终 得 到 的调度 结 的 i ag n l0

0l l 的完 工 时 间f 1 2 t1 ;工序 0l t= = 2 在s 25

aep n 1 。 的基 因序 列 ,使 其解 码 后 生成 活 动调 J ”表 示 工 序0 … 图 1 a 显 示 :工 序 果m k s a = 7 ()

4 实例仿 真 .

扫描 第 一 行基 于 工序 的编码 串 ,确 定 {t = t( ;调用染色 体调整 过程 ;) s f i H)

e s s i f ) l e t{ t;) = )

以表 1 所示的调度 问题为例 ,表

格 中的数 字 代表 各 工序 在 相 应机 器 上

改进的压缩关键路径遗传算法在车间调度中的应用

如图 1 所示 , 色工序组成 的集合 构成 了这 由灰 个染色体最直 观的关 键路径 . 因为当本文 把一个垂 直的红色木板放 在各工序 的最右侧 , 在保持 红色木 板 垂直状态 的条件 下 向左水平推 动木板 时 , 会对 图

笔者 通过对 遗 传 算法 进 行 研 究 , 现 在遗 传 发 算法进 行交 叉操 作 时 , 以提前 采 用 一 些方 式 来 可

叉机制 , 试图将关键路径 上的作业合理安排 , 增加 了交叉成 功的概率 , 使得遗传算法在运行到后 期时 。 可

以有 效 的得 到 近 似 最 优 解 .

关键词 : 遗传算法 ; 车间调度 ; 关键路径

文献标识码 : A

0 引 言

遗 传 算 法 ( eei Agrh G 是 一 种借 G nt loim, A) c t 鉴 生物界 自然选 择思 想 和 自然遗 传机 制 的全 局 随 机 搜索算 法 , 法 模 拟 自然 界 中 生物 从 低 级 向高 算

常 的遗传 算 法 , 交叉 时并 未 考 虑到该 因素 , 而 在 从 导致 在大 规模 作 业 调 度 中 , 费 了许 多 时 间用 来 浪 进 行无 效 的个 体 间交叉 . 采用 该机 制进 行 交 叉 时 , 选 择 关 键 路 径 上 先 的一个 或 多个 工序 , 与其 它 工序 进行 交叉 , 样 再 这 可 以增 加 获得 优 秀个体 的概率 .

改变 , 只是 改 变非 关键 路径 上 的工 序 , 而 将不 会对

为1 模式 , 并让 系 统对 K =i 的这次 交叉 操作 有记 数统 计 功能 , 定 了如 下机 制 : 制

车 间调度 的整体 最 短 完 工 时 问有 任 何 优 化 . 通 而

遗传算法的车间调度算法求解

基本遗传算法的构成要素

(3)遗传算子 基本遗传算法使用下述三种遗传算子: 选择运算使用比例选择(也叫轮盘赌选择)算子 交叉运算使用单点交叉算子 变异运算使用基本位变异算子或均匀变异算子 (4)基本遗传算法的运行参数 SGA有下述四个运行参数需要 提前设定 M:群体规模影响遗传优化的最终结果以及遗传算法的执 行效率。当群体规模M太小时,遗传算法的优化性能一般 不会太好,而采用较大的群体规模则可以减少遗传算法陷 入局部最优解的机会,但是较大的群体规模意味着计算复 杂度高,一般M取10到120之间。

单件车间调度满足的约束条件

1.一个工件不能同时在不同的机器上加工,尽管一个 工件有时可能包括多个相同的零件,也不能将其 分成几部分,同时在几台不同的机器上加工; 2.对整个工件来说,在加工过程中采取平行移动方式, 即当上一道工序完工后,立即送下道工序加工; 3.不允许中断,当一个工件一旦开始加工,必须一直 进行到完工,不允许中途停下来,插入其他工件; 4.每道工序只在一台机器上完成,每台机器只完成一 道工序;

基本遗传算法的实现方法

各种不同的遗传算法都有相同的的特点,即通过对 生物遗传和进化过程中选择、交叉、变异机理的模 仿,来完成对问题最优解的自适应搜索过程。基于 这个共同特点,Goldberg总结出了一种统一的最基 本的遗传算法——基本遗传算法(Simple Genetic Algorithm,简称SGA)。SGA只使用选择算子、交 叉算子和变异算子这三种基本遗传算子,其遗传进 化操作过程简单,容易理解,是其他一些遗传算法 的雏形和基础,它不仅给各种遗传算法提供了一个 基本框架,同时也具有一定的应用价值。因此为方 便起见,本文在以后的应用中用此方法。

问题描述

假设有 n个工件{J1,J2,…,Jn}要经过m台机器 {M1,M2,…,Mm}加工。一个工件在一台机器上的加 工称为一道“工序”。加工顺序要求表示工件加工 在技术上的约束,即工件的加工工艺过程,这是事 先给定的。用“加工顺序”表示各台机器上工件加 工的先后次序。加工顺序是作业调度要解决的问题。 当每个工件都有其独特的加工路线时,要确定工件 的加工顺序,这属于单间车间(Job-Shop)的作业 调度问题;当所有工件的加工路线都一致时,要确 定工件的加工顺序,这属于流水车间(Flow-Shop) 的作业调度问题。完成一道工序的加工,需花费一 定的加工时间。在讨论一般情况下的作业调度问题 时,“加工时间”包括机器调整时间,实际加工时 间和工序之间的转送时间。加工时间是已知的。

基于并行遗传算法的车间作业调度

( 用集合 M={ } m表示) 加工 几个工件( 用集合 J } ={ n表示 )每个工件包含 由多道工序组成的一个工 , 序集合。工件有预先确定的加工顺序 , 每道 工序 的加工时间 t ¨在给定 的时间 内每个机器 只能加工一个工 件 , 且每个工件只能 由一 台机器处理。不同工件的加工顺序无限制 , 并 工序不允许 中断 ; 要求在可行调度中

维普资讯

第 2卷 ( )

第 5期

山 东 科 学

S N HA D0N S I N E G C E C

ቤተ መጻሕፍቲ ባይዱ

Vo . ( No. 12 ) 5 0c . 0 7 t2 0

20 年 1 07 0月

文 章 编 号 :024 2 (07 0—090 10—0 620 )50 3—4

以解决的复杂 的非线性 问题 。并行遗传算法( a ll eec l rh ,( 是标准遗传算法的一种改进形 Pr l nt g t P ) ae G iA o m i

式, 它可以利用 网络环境 内的多台计算机更快地搜索到问题 的最优解或近似最优解 , 因此在生产、 工程、 经

基于并行遗传算法 的车 间作业 调度

檀 壮, 刘希玉

( 山东师范大学管理与经济学 院 , 山东 济南 20 1 ) 50 4

摘要 : 了并行遗 传算法在车间作业调度 问题 中的应用 , 研究 通过对传 统的迁移策略进行改进 , 了运用该算 给出

法求 解车间作 业调度 的具体过程 。最 后给出了计算机仿 真结果 , 与普通遗 传算法 求得 的结 果的 比较 , 明 了 证

Ke od :aa e gnt grh jbs叩 sh ui rbe yw rsp r l ee ca o tm; o- ll il i h cel n p l d g o m;aycrnu g t t t y snh o s r o sae o i m ar r g y

改进的DNA免疫遗传算法在车间调度模型库系统中的应用的开题报告

改进的DNA免疫遗传算法在车间调度模型库系统中的应用的开题报告一、研究背景车间调度是制造企业中一项极其复杂的问题,它涉及到多道工序的排序,机台的调度,干员的调配等众多因素,要实现制造计划的高效完成需要科学的车间调度方案。

为了解决车间调度问题,许多研究者开始探索不同的调度模型和方法,其中优化算法是最常用的方案之一。

传统的优化算法,如遗传算法、神经网络算法等,虽然能生成较好的调度方案,但也存在一些问题,例如算法收敛速度较慢、容易陷入局部最优解等等。

DNA免疫遗传算法在优化方案上得到了广泛应用,它将遗传算法和免疫算法相结合,利用DNA序列来表示基因信息,通过不断的进化和免疫选择,从而得到更优的调度方案。

二、研究目的本研究旨在将DNA免疫遗传算法引入到车间调度的领域,设计一套车间调度模型库系统,以提高车间调度效率,缩短生产周期,增加生产效益。

三、研究内容本研究的内容主要包括:1.车间调度的基本概念和现有调度算法的综述。

2.DNA免疫遗传算法的原理和特点,并探讨其在车间调度中的应用。

3.开发车间调度模型库系统,包括设计优化模型和相关的算法,实现优化调度方案的自动化生成。

4.实现和评估车间调度模型库系统的性能。

四、研究意义本研究将有助于实现企业的高效生产,提升生产效益,降低制造成本,具有一定的社会意义和经济效益。

同时,也能发挥DNA免疫遗传算法在工业应用上的优势,为开发其他具有广泛应用价值的智能优化系统提供参考。

五、研究方法1.文献研究法:综述车间调度和优化算法的现有研究成果,明确DNA免疫遗传算法的理论基础。

2.案例研究法:选取具有代表性的车间调度问题,建立相关的数学模型,并试验DNA免疫遗传算法在该问题中的效果。

3.算法设计法:根据实际需求,设计适合车间调度问题的DNA免疫遗传算法,并实现算法的编程和开发。

4.系统评估法:对所开发的车间调度模型库系统进行实际操作和评估,分析系统的优点和缺陷。

六、研究进度安排本研究项目分为6个阶段,分别是文献研究、模型建立、算法设计、系统开发、系统测试和结果分析。

基于遗传算法车间作业调度与eM-Plant实现

Th o h p S h d l g Ba e n Ge ei g rt m n mpe n e y e - ln eJ b S o c e ui sd o n t Alo i n c h a d I lme td b M P a t

Xu a g i Xi n b n

徐 翔 斌

( 东交通大 学现 代制 造技 术研 究所 ,江西南 昌 3 0 1 ) 华 3 0 3

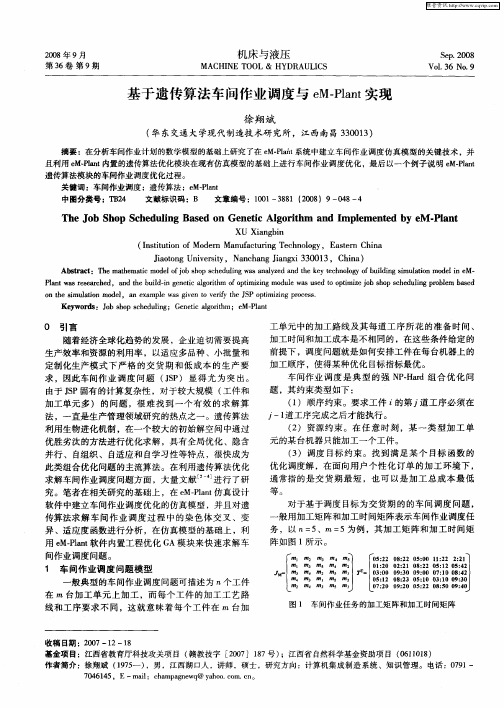

摘要 :在分析车间作业计划 的数学模型的基础上研究 了在 e Pat M-l 系统 中建立车 间作业 调度仿真模型 的关键技术 ,并 i f 且利用 e Pat M—l 内置 的遗传算法优化模 块在现有仿真模型的基础上进行 车间作业调度优化 ,最后 以一个 例子说 明 e1 l t n b Pa . n 遗传算法模块的车间作业调度 优化过程 。 关键词 :车间作业调度 ;遗传算法 ;e Pat M-l n 中图分类号 :T 2 B4 文献标识码 :B 文章编号 :10 — 8 1(0 8 0 1 3 8 20 )9— 4 4 0 8—

等。

对 于基于调度 目标为交货 期 的的车间调度 问题 , 般用加工矩 阵和加工时间矩阵表示车间作业调度任 务 ,以 n 5 = 、m= 5为例 ,其加 工矩阵和加 工时间矩 阵如图 1 所示 。

Abtat h te a c d lfo o hdl g a a a zdadtekyt h o g f u d g iua o oe i e — s c:T e hm t e o bs ps eui S nl e n e c nl y i i m linm d ln M r ma i mo j h c nW y h e o ob ln s t l n W r er e ,adt i — eeca oi m o t z g d l w sue pi z j hps e ui rb m b d Pat a sa hd n e u di gnt grh f piin o u a sdt ot i bso hd l gpol ae S e c hbl n il t o m i m e o m eo c n e s

基于遗传算法的流水车间调度问题

中文摘要流水车间调度问题是研究多个工件在若干个机器上的加工次序的问题,有效的调度算法对企业提高生产效率有着重要作用。

本文使用遗传算法求解流水车间调度问题,把一个染色体编码成若干个自然数,表示相应工件的排序权值;通过简单交换两个父代的若干相同位置的基因,产生能够继承父代优良特性的子代;并且采用均匀变异,更好地保持种群中的基因的多样性。

实验表明,该方法能取得较好的效果。

关键字:遗传算法,流水车间调度方法,实数编码,基因链码,群体,适应度。

外文摘要Abstract: Flow-shop scheduling problem study the problem the processing sequence of A plurality of workpieces on some working machine,and it makes good effects on proving production efficiency to the industries with effective methods.In the case,we deal with flow-shop scheduling problem using a algorithm,the Genetic Algorithm.There is a chromosome we've just coded into some natural numbers to represent the weight order of these workpieces; exchanging simply two fathers' places of some gene to produce new children that carried good feature on two fathers;we also use the Uniform Mutation,and it keeps its diversity of gene on the population.This experiment show this method can achieve good results.Key Words: Genetic Algorithm, Flow-shop scheduling problem,natural number coding,genic bar code,group,fitness.目录中文摘要 (1)外文摘要 (2)目录 (3)1 引言 (4)1.1 论文的发展背景及重要性 (4)1.1.1 时代背景 (4)1.1.2 论文研究的重要性 (4)1.2 论文的研究问题及解决方法 (4)2 FSP问题描述 (5)2.1 排序问题的基本概念 (5)2.1.1 名词术语 (5)2.1.2 条件假设 (5)2.2车间作业排序问题的特点 (6)2.3 车间作业排序问题 (6)2.3.1 目标函数 (6)2.3.2 车间调度问题的分类 (7)3 遗传算法理论 (7)3.1 遗传算法的产生和发展 (7)3.2 遗传算法的基本思想 (8)3.2.1 基本概念 (8)3.2.2 遗传算法的基本思想 (9)4 基于遗传算法的流水车间调度方法 (11)4.1 问题的提出 (11)4.2 遗传算法基本步骤 (11)4.2.1 编码 (11)4.2.2 初始群体生成 (12)4.2.3 适应度计算 (12)4.2.4 选择 (14)4.2.5 交叉 (15)4.2.6 变异 (17)4.2.7 终止 (19)5. 研究成果 (20)5.1 算法求解与分析 (20)5.2 实验结果 (21)参考文献 (22)附录 (23)1 引言1.1 论文的发展背景及重要性1.1.1 时代背景从第一次工业革命起,由于科技的进步人类社会就开始了一个经济腾飞的大时代。

一种基于改进遗传算法的车间调度问题研究

l

M

J

5

() 2

工件 i 先于工件 在设备 k上加工 :

0 ≥ l 12 … ,,= ,, , ,, nk l2 … m : () 3

1

— — .

I

I

:

_ -_・_・・・_

其 中,/ 0 i = , , , k l23 …, c- ,√ 12 … ,= ,, , m k >

11 8

应不 同的设备 , 已知各个工序的加工时间和各工件在设备上加 长度可以变得更短。 且 工次序的约束条件 , 目标函数是确定 n个工件在每 台设备 上的最 ( ksa ) Maep n 最小作为优化 目标 , 对问题进行假设 : () 1一个工件不能两次被同一设备加工 ; ( ) 同工件的加工工序之 间没有先后约束 ; 2不

l ne i g imi in iaiev yg hr tii tren a h g r e , i o nan aot ge t -a i a crtatie a s r i p c s h hhw; a l g lrh s v w h t -rnc aesc on g ie c n o s w c s m l t

较, 有较 明显 的优越 性 。

关键词 : 遗传算法; 车间调度; 模拟退火 【 btat A o nw o o hd lg r l e fh P cm le o b a r lpia A s c】 s u o jb hps eu n po e io t N -o p t cm i t i t l r y k s c i bm sn o e e n oao m

(K yL b rtr o vy n e n q ime tMiir f d ct n E s C ia io n e aoa y o C n ea c dE up n , ns o u a o , at hn a t g o f a t y E i J o U i ri , a ca g3 0 , hn ) nv sy N nh n 3 0 C ia e t 1 3

基于遗传算法求解作业车间调度问题本科毕业设计论文

基于遗传算法求解作业车间调度问题摘要作业车间调度问题(JSP)简单来说就是设备资源优化配置问题。

作业车间调度问题是计算机集成制造系统(CIMS)工程中的一个重要组成部分,它对企业的生产管理和控制系统有着重要的影响。

在当今的竞争环境下,如何利用计算机技术实现生产调度计划优化,快速调整资源配置,统筹安排生产进度,提高设备利用率已成为许多加工企业面临的重大课题。

近年来遗传算法得到了很大的发展,应用遗传算法来解决车间调度问题早有研究。

本文在已有算法基础上详细讨论了染色体编码方法并对其进行了改进。

在研究了作业车间调度问题数学模型和优化算法的基础上,将一种改进的自适应遗传算法应用在作业车间调度中。

该算法是将sigmoid函数的变形函数应用到自适应遗传算法中,并将作业车间调度问题中的完工时间大小作为算法的评价指标,实现了交叉率和变异率随着完工时间的非线性自适应调整,较好地克服了标准遗传算法在解决作业车间调度问题时的“早熟”和稳定性差的缺点,以及传统的线性自适应遗传算法收敛速度慢的缺点。

以改进的自适应遗传算法和混合遗传算法为调度算法,设计并实现了作业车间调度系统,详细介绍了各个模块的功能与操作。

最后根据改进的编码进行遗传算法的设计,本文提出了一种求解车间作业调度问题的改进的遗传算法,并给出仿真算例表明了该算法的有效性。

关键词:作业车间调度;遗传算法;改进染色体编码;生产周期Solving jopshop scheduling problem based ongenetic algorithmAbstractSimply speaking, the job shop scheduling problem(JSP) is the equipment resources optimization question. Job Shop Scheduling Problem as an important part of Computer IntegratedManufacturing System (CIMS) engineering is indispensable, and has vital effect onproduction management and control system. In the competion ecvironment nowadays, how touse the assignments quickly and to plan production with due consideration for all concernedhas become a great subject for many manufactory.In recent years,the genetic algorithms obtained great development it was used to solve the job shop scheduling problem early.This paper discusses the chromosome code method in detail based on the genetic algorithms and make the improvement on it. Through the research on mathematics model of JSP and optimized algorithm, theimproved adaptive genetic algorithm (IAGA) obtained by applying the improved sigmoidfunction to adaptive genetic algorithm is proposed. And in IAGA for JSP, the fitness ofalgorithm is represented by completion time of jobs. Therefore, this algorithm making thecrossover and mutation probability adjusted adaptively and nonlinearly with the completiontime, can avoid such disadvantages as premature convergence, low convergence speed andlow stability. Experimental results demonstrate that the proposed genetic algorithm does notget stuck at a local optimum easily, and it is fast in convergence, simple to be implemented. the job shop scheduling system based on IAGA and GASH is designed andrealized, and the functions and operations of the system modules are introduced detailedly. In the end ,according to the code with improved carries on the genetic algorithms desing, this paper offer one improved genetic algorithms about soloving to the job shop scheduling problem, and the simulated example has indicated that this algorithm is valid.Keywords: jop shop scheduling; genetic algorithm; improvement chromosome code; production cycl毕业设计(论文)原创性声明和使用授权说明原创性声明本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

得分:_______ 南京林业大学研究生课程论文2011~2012学年第一学期课程号:73327课程名称:Matlab语言论文题目:基于遗传算法的车间调度算法学科专业:交通运输工程学号:8113102姓名:闫盖任课教师:王一雄二○一一年十二月基于遗传算法的车间调度算法【摘要】车间调度问题具有建模复杂性、计算复杂性、动态多约束、多目标性等特点。

近几年,各种演化计算方法逐渐被引入到生产调度中,特别是遗传算法的应用。

本文主要介绍了企业车间调度问题的遗传算法实现,通过Matlab 实现对遗传算法的编程,其仿真调度结果验证了遗传算法用于求解车间调度问题的可行性和有效性。

【关键词】遗传算法 车间调度 MatlabFlow-Shop scheduling based on genetic algorithmAbstract :The Flow-Shop scheduling problem has the property of modeling complexity, computational complexity, dynamic multi-constraint and multi-targeted. In recent years a variety of evolutionary computation methods, in particular, the application of genetic algorithms has been gradually introduced into the production scheduling problem. This paper puts forward a method to design Flow-Shop by using genetic algorithm. Program about genetic algorithm designs by using Matlab, Simulation results of our experiment show the feasibility and effectiveness of genetic algorithm for solving Flow-Shop scheduling. Key words :Genetic algorithm Flow-Shop scheduling Matlab引言生产调度对企业的生产作业过程具有重要的作用。

有效的调度方法和优化技术是实现先进制造和提高生产效益的基础和关键。

研究和解决好调度问题,能极大提高企业的生产效率,从而提高这些企业的竞争力。

自从1954年Johnson 发表第一篇关于流水车间调度问题的文章以来,流水车间调度问题引起了许多学者的关注,提出了许多解决的方法。

其中,以遗传算法、模拟退火、禁忌搜索以及人工神经网络为代表的智能化优化技术迅速发展,用来解决流水车间调度问题,受到人们的普遍关注。

遗传算法以其优良的计算性能和显著的应用效果而特别引人注目,很多启发式混合方法都是在此基础上发展起来的。

本文采用遗传算法进行求解。

1车间调度问题描述车间调度是指根据产品制造的合理需求分配加工车间顺序,从而达到合理利用产品制造资源,提高企业经济效益的目的。

车间调度问题从数学上可以描述为有n 个代加工的零件在m 台机器上加工,车间调度的数学模型如下:(1) 机器集},,{21m m m m M ,⋯=,j m 表示第j 台机器,j=1,2,…,m 。

(2) 零件集},,{21n p p p P ,⋯=,i p 表示第i 个零件,i=1,2,…,n 。

(3) 工序序列集},,{21n op op op OP ,⋯=,},,{21ik i i i op op op op ,⋯=表示零件ip 加工工序序列。

(4) 可选机器集},,{21ik i i op op op OPM ,⋯=,},,{21ijk ij ij ij op op op op ,⋯=表示零件i p 加工工序j 可以选择的加工机器。

(5) 使用机器加工零件的时间矩阵T ,T t ij ∈,表示第i 个零件i p 使用第j 个机器的加工时间。

(6) 使用机器加工零件的费用矩阵C ,C c ij ∈,表示第i 个零件i p 使用第j 个机器的加工费用。

另外,问题需要满足的条件包括每个零件的各道工序使用每台机器不多于1次,每个零件加工都按照一定的顺序进行加工。

2遗传算法的车间调度算法模型建立基于多层编码遗传算法的车间调度算法流程如下图所示。

其中,种群初始化模块初始化种群构成问题的初始解集,适应度值计算模块计算染色体的适用度值,选择操作采用轮盘赌法选择优秀个体;交叉操作采用整数交叉法得到优秀个体,变异操作采用证书变异法得到优秀个体。

算法流程图3模型算法的实现3.1个体编码染色体编码方式为证书编码,每个染色体表示全部工件的加工顺序,当待加工的工件总数为n ,工件i n 的加工工序共为j m 时,则个体表示为长度为∑=ki j i m n 12的整数串。

其中,染色体的前半部分表示所有工件在机器上的加工顺序,后半部分表示工件每道工序的加工机器序号。

如个体[2 4 3 1 1 2 3 4 2 1 3 3 2 2 1 3]该个体表达了4个加工工序都是2次的工件在3台机器上的加工顺序。

其中,前8位表示工件的加工顺序,为工件2→工件4→工件3→工件1→工件1→工件2→工件3→工件4;9到16位表示加工机器,依次为机器2→机器1→机器3→机器3→机器2→机器2→机器1→机器3。

3.2适应度值染色体的适应度值为全部工件的完成时间,适应度值计算公式为:time i fitness =)( 其中,time 指全部任务完成时间,全部工件完成时间越短,该染色体越好。

3.3选择操作选择操作采用轮盘赌法选择适应度较好的染色体,个体选择概率为:∑-=ni i Fitness i Fitness i pi 1)(/)()(;)(/1)(i fitness i Fitness =其中,)(i pi 表示染色体i 在每次选择中被选中的概率。

3.4交叉操作种群通过交叉操作获得新染色体,从而推动整个种群向前进化,交叉操作采用整数交叉法。

交叉操作首先从种群中随机选取两个染色体,并取出每个染色体的前∑=ki j i m n 1位,然后随机选择交叉位置进行交叉。

操作方法如下:交叉位置为5,只对个体前∑=ki j i m n 1位进行交叉。

个体-[112 3 2 2 3 31112121222] 交叉 [221322331112121222] 极值-[22133121311221 211 1] [11233121311221 211 1]交叉后某些工件的工序多余(如个体中的工件2),某些工件的工序缺失(如个体中的工件1),因此,把工件工序多余的操作变为工件工序缺失的操作,并按交叉前个体的操作机器来调整个体⎪⎭⎫⎝⎛+∑=11k i j i m n 位到∑=k i j i m n 12位的加工机器,如下所示:交叉后个体-[221322331112121222] 调整 [221312331112221222]3.5变异操作种群通过变异操作获得新的个体,从而推动整个种群向前进化。

变异算子首先从种群中随机选取变异个体,然后选择变异位置pos1和pos2,最后把个体中pos1和pos2位的加工工序以及对应的加工机器序号对换,如下列示,交叉位置为2和4。

个体-[221322331112121222] 交叉 个体-[231222331112121222]4Matlab 程序实现和仿真结果采用多层编码遗传算法求解车间调度问题,共有6个工件,在10台机器上加工,每个工件都要经过6道加工工序,每个工序可选择机器序号下表所示。

工序可选机器表工序加工时间表算法,首先进行个体初始化,然后采用选择、交叉和变异操作搜索最佳个体,得到最优的车间调度方法,主要代码如下:[PNumber MNumber]=size(Jm); %PNumber 工件个数、MNumber工序个数trace=zeros(2, MAXGEN); %寻优结果的初始值WNumber=PNumber*MNumber; %工序总个数Number=zeros(1,PNumber);for i=1:PNumberNumber(i)=MNumber;endChrom=zeros(NIND,2*WNumber);for j=1:NINDWPNumberTemp=Number;for i=1:WNumberval=unidrnd(PNumber);while WPNumberTemp(val)==0val=unidrnd(PNumber);endChrom(j,i)= val;WPNumberTemp(val)=WPNumberTemp(val)-1;Temp=Jm{val,MNumber-WPNumberTemp(val)};SizeTemp=length(Temp);Chrom(j,i+WNumber)= unidrnd(SizeTemp);endend[PVal ObjV P S]=cal(Chrom,JmNumber,T,Jm); %计算目标函数值while gen<MAXGEN %% 循环寻找FitnV=ranking(ObjV); %分配适应度值SelCh=select('rws', Chrom, FitnV, GGAP); %选择操作SelCh=across(SelCh,XOVR,Jm,T); %交叉操作SelCh=aberranceJm(SelCh,MUTR,Jm,T); %变异操作[PVal ObjVSel P S]=cal(SelCh,JmNumber,T,Jm); %计算目标适应度值end[Chrom ObjV] =reins(Chrom, SelCh,1, 1, ObjV, ObjVSel); %重新插入新种群gen=gen+1;trace(1, gen)=min(ObjV); %保存最优值trace(2, gen)=mean(ObjV);if gen==1 %% 记录最佳值Val1=PVal;Val2=P;MinVal=min(ObjV);STemp=S;endif MinVal> trace(1,gen) %% 记录最小的工序Val1=PVal;Val2=P;MinVal=trace(1,gen);STemp=S;endendPVal=Val1;P=Val2;S=STemp;figure(1) %% 描绘解的变化plot(trace(1,:));hold on;plot(trace(2,:),'-.');grid;legend('解的变化','种群均值的变化');figure(2); %% 显示最优解MP=S(1,PNumber*MNumber+1:PNumber*MNumber*2);for i=1:WNumberval= P(1,i);a=(mod(val,100));b=((val-a)/100);Temp=Jm{b,a};mText=Temp(MP(1,i));x1=PVal(1,i);x2=PVal(2,i);y1=mText-1;y2=mText;PlotRec(x1,x2,mText);PlotRec(PVal(1,i),PVal(2,i),mText);hold on;fill([x1,x2,x2,x1],[y1,y1,y2,y2],[1-1/b,1/b,b/PNumber]);text((x1+x2)/2,mText-0.25,num2str(P(i)));end算法的基本参数为:种群数目为40,最大迭代次数为50,交叉概率为0.8,变异概率为0.6,算法搜索得到的全部工件完成的最短时间为47s,算法搜索过程和最优个体对应的零件加工甘特图如下图所示。