给煤机给煤量问题分析实施报告

给煤机常见故障与分析

在大型火力发电厂中,给煤机是重要的辅机设备,给煤机能够将原煤通过输送计量胶带均匀传送至磨煤机中,并在传送中检测煤重量及皮带速度,计算出瞬时流量和累积量[1]。

给煤机在日常运行和维护中常出现故障问题,影响发电厂的生产效益,本文主要分析几种常见的给煤机故障及解决措施。

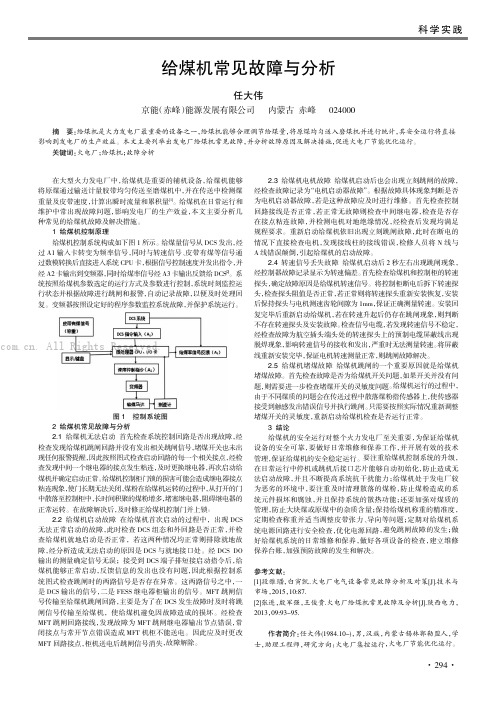

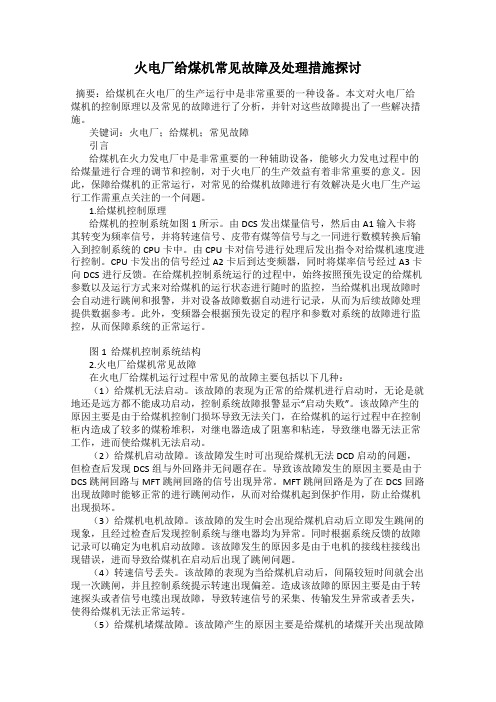

1给煤机控制原理给煤机控制系统构成如下图1所示。

给煤量信号从DCS发出,经过A1输入卡转变为频率信号,同时与转速信号、皮带有煤等信号通过数模转换后直接进入系统CPU卡,根据信号控制速度并发出指令,并经A2卡输出到变频器,同时给煤率信号经A3卡输出反馈给DCS[2]。

系统按照给煤机参数选定的运行方式及参数进行控制,系统时刻监控运行状态并根据故障进行跳闸和报警,自动记录故障,以便及时处理回复。

变频器按照设定好的程序参数监控系统故障,并保护系统运行。

图1控制系统图2给煤机常见故障与分析2.1给煤机无法启动首先检查系统控制回路是否出现故障,经检查发现给煤机跳闸回路并没有发出相关跳闸信号,堵煤开关也未出现任何报警提醒,因此按照图式检查启动回路的每一个相关接点,经检查发现中间一个继电器的接点发生粘连,及时更换继电器,再次启动给煤机并确定启动正常。

给煤机控制柜门锁的损害可能会造成继电器接点粘连现象,使门长期无法关闭,煤粉在给煤机运转的过程中,从打开的门中散落至控制柜中,长时间积聚的煤粉增多,堵塞继电器,阻碍继电器的正常运转。

在故障解决后,及时修正给煤机控制门并上锁。

2.2给煤机启动故障在给煤机首次启动的过程中,出现DCS 无法正常启动的故障,此时检查DCS组态和外回路是否正常,并检查给煤机就地启动是否正常,若这两种情况均正常则排除就地故障,经分析造成无法启动的原因是DCS与就地接口处。

经DCS DO 输出的测量确定信号无误;接受到DCS端子排短接启动指令后,给煤机能够正常启动,反馈信息的发出也没有问题,因此根据控制系统图式检查跳闸时的两路信号是否存在异常。

电厂锅炉给煤机蓬煤、堵煤问题分析及有效解决方案

电厂锅炉给煤机蓬煤、堵煤问题分析及有效解决方案火电厂为了降低燃煤的成本,大量地掺烧泥煤等劣质煤。

因泥煤黏性较高,燃用泥煤过程中频繁发生堵煤现象。

文章通过对给煤机进口煤仓堵煤原因进行分析,提出了给煤机煤仓防止堵煤的改进方案。

改造后彻底解决堵煤问题,泥煤的掺烧比例可达30%。

为其以后的推广做出了范例。

标签:给煤机;煤仓;堵煤;改造方案引言为了降低燃煤成本,多数火电厂都在掺烧泥煤,因泥煤黏性较高,燃用泥煤过程中频繁发生堵煤现象。

堵煤后需要人工疏通,且不能快速有效疏通,造成了煤流量的不顺畅,反复的堵煤造成了人工成本的增加,因此需要有相应的管理组24h进行值守,随时进行堵煤后的煤仓疏松。

煤流量不顺畅会使锅炉负荷下降,只能维持低负荷运行,会在无形当中造成经济损失,严重堵煤时如不及时投油易造成锅炉灭火。

因此,解决原煤仓堵煤,保证输煤的通畅是非常重要和必要的。

为解决此现象,港电技术人员自行研究技术方案,对掺烧泥煤的煤仓进行改造[1]。

1.设备现状#1、#2炉均为660MW发电机组,每台炉有6个原煤仓,每个煤仓对应一台称重式给煤机,原煤仓为双曲线形式煤仓。

煤仓下部尺寸急剧变化,管径缩小,并且有多个变径法兰组合。

给煤机入口处电动插板门为天方地圆形式,通过法兰连接给煤机落煤管。

由于来煤湿易造成原煤仓内部挂煤堆积堵塞,不得不进行人工锤击敲打使其正常下煤。

这也导致煤仓上方锤击痕迹明显,原煤仓的厚度和强度也会有所下降,存在原煤仓下口位置易出现磨损漏煤隐患。

2.堵煤、棚煤、板结原因分析造成运行中给煤机堵煤主要是由于原煤斗和给煤机出口落煤管下煤不畅所致,而由于给煤机运行工作不当造成堵煤的现象,兹自参加工作以来很少遇到(注∶即使有也一般是由于外物所致,如原煤中夹有木块,卡在磨煤机入煤口造成给煤机堵煤等)。

所以,本文的重点是分析给煤机出口落煤管和原煤斗堵煤原因及处理措施[2]。

原煤斗一般采用的是上部为圆柱形,下部为尖椎形的结构形式。

给煤机煤量信号异常的故障分析

以检 验有 效 性 。若 称 重传 感 器 的输 出信 号在 预 期 值 范 围内 ,则 每 一个 输 出信 号 都被 分 别 变换 成 与 单 位 皮 带 长度 上 的重 量 相 当 的信 号 , 然后 , 把这 些 信 号 相 加得 出单 位皮 带 长 度上 的总重 量 。皮 带 电

储 在 系 统记 忆 装 置 内 的参数 相 比较 ,经 一 一对 照

制 的 电子称 重 和 自动 调 速装 置 的带 式 给料 机 。可 以将 煤精 确 地 定量 输 送 到磨 煤 机 ,并 具 有 自动 调

节 和控 制 功能 。给煤 机 的 驱动 电机 由三相 交 流 异 步 电动 机 、传 动 齿轮 箱 、磁 阻式 测 速传 感 器 等 组 成 。通过 A E H变 频 控 制器 , 成 具有 测 速 负 反 TC 组 馈 自动调 节系统 的交流 无级 调 速装 置 。

机 测 速传 感 器 输 出的频 率信 号 , 示 皮 带 的速 度 。 表

给煤 机 称 量指 对 位 于机 体 两 个 准确 固定 的辊

( 重跨 距 辊 ) 间 的皮 带 长 度 上 的煤 的重 量 进 行 称 之

收 稿 日期 : 2 1 — 8 1 00 0—8

作 者 简 介 : 马宁 (9 0 )男 , 理 工 程 师 , 要 从 事热 工设 备 的 检修 维 护 工 作 。 18一 , 助 主

炉配备 5 台给 煤 机 ,2 号机 组 3 给 煤机 ( 号c) 繁 发 生 煤 量信 号 异 常故 障 , 术人 员利 用 号 编 频 技

试 验和 统计 的 方法 最终 解 决这 一故 障难 题 。 关 键词 : 称 重 式给 煤机 ; 给 煤 量异 常 ; 电磁 干扰 ; 抗 干扰 磁 环

火电厂给煤机常见故障及分析

张 进 , 殷 军强 , 王俊 贵

( 大唐 韩城 第二 发 电有 限责任 公 司 , 陕西 韩城

摘

7 1 5 4 0 0 )

要: 火 电厂 给煤机 是根 据磨煤机或锅炉 负荷 需要调 解给煤量 , 把原煤均匀地送入磨煤机 并对给煤量进行 统 :

反 馈不 稳定 ,给煤机 就地 控制柜 面板 显示 给煤 率 波

O 引言

火 电厂 的给煤 机 内部输 送计 量 胶带 连续 均匀 地 将原 煤输 送 至磨煤 机 中 ,在输送 计 量胶 带 的下 面装 有称 重装 置 ,该 装置 主要 由高精 度 的 电子皮 带秤 组 成 ,称重 传感 器产 生 与煤 的重量 成 比例 的 电信号 和 速度 传感 器检 测 到 的皮 带 速度信 号 ,同时送 人积 算 器, 经积算 后 得到 瞬 时流量 和 累计量 。 给 煤机 控制 系

Pl an |

Z HANG J i n, YI N J u n — q i n g, W ANG J u n - g u i

( D a t a n g Ha n c h e n g N o . P o w e r P l a n t C o . , L t d . , H a n c h e n g 7 1 5 4 0 0 , C h i n a )

统 主要包 括 电源 动力柜 和微 机控 制 柜 。电源 动力 柜

动较大 , 给煤 机 跳 闸 , 故 障代 码 0 3 ( 为 测 速 电机 反馈 消失 ) 。检修 维 护人员 现场 检查 给煤 机控 制部 分 , 发

现 给煤 机 主电机 测速探 头 有磨损 现象 更 换转 速探

头后 , 就地点 动试 转 给煤机 , 就地 控 制柜 面板 无转 速 显 示 。分析认 为可能是 探 头磨损 导致 控制 板 内部计

火电厂给煤机常见故障及处理措施探讨

火电厂给煤机常见故障及处理措施探讨摘要:给煤机在火电厂的生产运行中是非常重要的一种设备。

本文对火电厂给煤机的控制原理以及常见的故障进行了分析,并针对这些故障提出了一些解决措施。

关键词:火电厂;给煤机;常见故障引言给煤机在火力发电厂中是非常重要的一种辅助设备,能够火力发电过程中的给煤量进行合理的调节和控制,对于火电厂的生产效益有着非常重要的意义。

因此,保障给煤机的正常运行,对常见的给煤机故障进行有效解决是火电厂生产运行工作需重点关注的一个问题。

1.给煤机控制原理给煤机的控制系统如图1所示。

由DCS发出煤量信号,然后由A1输入卡将其转变为频率信号,并将转速信号、皮带有煤等信号与之一同进行数模转换后输入到控制系统的CPU卡中。

由CPU卡对信号进行处理后发出指令对给煤机速度进行控制。

CPU卡发出的信号经过A2卡后到达变频器,同时将煤率信号经过A3卡向DCS进行反馈。

在给煤机控制系统运行的过程中,始终按照预先设定的给煤机参数以及运行方式来对给煤机的运行状态进行随时的监控,当给煤机出现故障时会自动进行跳闸和报警,并对设备故障数据自动进行记录,从而为后续故障处理提供数据参考。

此外,变频器会根据预先设定的程序和参数对系统的故障进行监控,从而保障系统的正常运行。

图1 给煤机控制系统结构2.火电厂给煤机常见故障在火电厂给煤机运行过程中常见的故障主要包括以下几种:(1)给煤机无法启动。

该故障的表现为正常的给煤机进行启动时,无论是就地还是远方都不能成功启动,控制系统故障报警显示“启动失败”。

该故障产生的原因主要是由于给煤机控制门损坏导致无法关门,在给煤机的运行过程中在控制柜内造成了较多的煤粉堆积,对继电器造成了阻塞和粘连,导致继电器无法正常工作,进而使给煤机无法启动。

(2)给煤机启动故障。

该故障发生时可出现给煤机无法DCD启动的问题,但检查后发现DCS组与外回路并无问题存在。

导致该故障发生的原因主要是由于DCS跳闸回路与MFT跳闸回路的信号出现异常。

给煤机常见问题汇总

给煤机问题汇总给煤机现场出现问题:问题一现象:给煤机跳闸,错误调用报07〔堵煤跳闸〕原因:由给煤机出口堵煤报警器发出的出口堵煤信号造成的给煤机跳闸。

处理方法:1.观察给煤机出口是否真正堵煤,如堵煤一定要及时停顿给煤机,以防出现重大问题。

2.将出口堵煤报警器的外罩翻开,观察堵煤报警器的行程开关是否上锈。

如果有锈迹,应为此原因造成的报警器误动作导致的给煤机跳闸。

需清理锈迹、重新将行程开关定位到临界状态或更换堵煤报警器。

3.检查出口堵煤报警器的接线是否有接地或是否被砸断,因堵煤报警器为常闭节点,一旦有接地或者砸断现象,会造成柜堵煤继电器误动作,导致给煤机跳闸。

4.检查给煤机控制柜堵煤〔FD〕继电器及其底座是否损坏。

接线是否有松动及漏接、错接现象。

问题二现象:给煤机报容积式给煤原因:给煤机称重传感器无法称量皮带上方物体重量处理方法:1.检查给煤机承重托辊上是否有杂物将托辊卡住,此现象会造成给煤机承重传感器两侧偏差过大,导致给煤机报容积式给煤。

2.检查给煤机称重传感器及其电缆是否有损坏现象。

如果有损坏现象,更换称重传感器。

3.检查自检〔SELF TEST〕09,如果两侧偏差过大,有可能为承重传感器两侧不平,重新用水平检尺校订称重传感器水平。

〔校订方法:将水平检尺放在称重跨距辊上,调节称重传感器下方螺母,使称重辊与跨距辊在同一水平线。

〕如果校订后,如果两侧偏差还是过大,检查皮带是否偏离并压住称重辊一侧。

4.用力下压或上抬,称重传感器数值变化缓慢或变化小,可能为称重传感器部进灰,导致传导不正确,用六角将称重传感器外壳翻开,进展清理。

5.以上工作完成过后,仍报容积式,可能为干扰造成的容积式,与我公司联系,加装屏蔽环问题三现象:给煤机报煤仓出口堵煤原因:AE煤流检测器发出报警信号处理方法:1.检查给煤机上闸门是否真正堵煤。

如果真正堵煤可用疏松机或空气炮进展疏通,或用人工进展震打。

2.检查接线是否正确及给煤机控制柜CFMR继电器和其底座是否有问题。

给煤机检修方案

给煤机检修方案一、故障停机情况下紧急检修应急方案:1、皮带跑偏:将正常的一台给煤机的煤量增大,关闭跑偏给煤机的进料闸板门,启动给煤机,调整给煤机尾部的张紧丝杠,当余料全部送完后,强行关闭出料口闸板,运行给煤机,直到不跑偏。

打开密封风并将进、出料门打开,均匀上料。

2、计量故障:将设备从远程控制转到就地控制,在变频器上设定合适的频率,运行给煤机,如仪表故障,此时可更换仪表备件,如称重传感器、速度传感器故障,需待停检修炉时更换。

3、堵煤故障:给煤机停止,锅炉负荷降低,关闭密封风,打开检修孔将积煤清理干净。

4、超温报警:调节锅炉风量,使炉前温度降低。

5、断链报警:检查断链报警的原因(1)如积煤太多则停止给煤机,降低锅炉负载,关闭出料口闸板门,打开给煤机的检修门将积煤清理干净,然后再运行给煤机;(2)如接近开关故障则停止给煤机,关闭闸板门,打开清扫链从动轴处的检修孔,判断是接近开关损坏还是接近开关感应不到目标盘,如损坏则更换接近开关,如感应不到目标盘,则调整感应距离。

(3)如确系清扫链断开,则停止给煤机,降低锅炉负载,关闭出料口闸板门,调整张紧丝杆使从动轴与主动轴的距离保持最小,用导链将清扫链拉到一起并用销轴连接。

二、正常停机情况下检修的具体步骤:1、仪表的检修:将仪表电源停掉,打开仪表的门,清理仪表内的粉尘,检查接线是否有松动,完成后将仪表电源送上,检查仪表的各功能键是否正常,仪表无故障则检修完成。

2、给煤机本体的检修:关闭进料闸板门,启动给煤机,将给煤机皮带上的料放完,停止给煤机,打开各检修及观察孔的门,检查主动、从动滚筒及清扫链的主、从动轴的轴承是否需要加油,观察皮带、清扫链刮板的磨损情况,以确定是否进行更换。

(1)更换主动滚筒的轴承:调整张紧丝杆,使皮带松弛,将电机拆下,将坏的轴承扒下,更换新轴承。

在固定滚筒时应保在持原来的位置,以免皮带跑偏。

(2)更换从动滚筒的轴承:调整张紧丝杆,使皮带松弛,将坏的轴承扒下,更换新轴承。

31-给煤机给煤率反馈波动(或偏差)大的分析(肖榕辉)

给煤机给煤率反馈波动(或偏差)大的分析肖榕辉在热力发电厂中,燃料控制系统是其重要的一个大系统,而该系统在日常维护中,我们会经常遇到给煤机控制指令相同,但是个别给煤机给煤率反馈存在偏差大或反馈波动的异常现象,严重影响燃烧控制系统的安全稳定运行。

下文针对此种现场进行简要分析,介绍处理方法。

一、概述我厂3、4号机组所用给煤机均是上海新拓电力设备有限公司生产的耐压式CS2024-HP型号给煤机。

该型号给煤机具有微机控制、电子称量及自动调速装置功能,在运行过程中,能根据锅炉燃烧控制系统指令自动调节给煤量,满足锅炉负荷的要求。

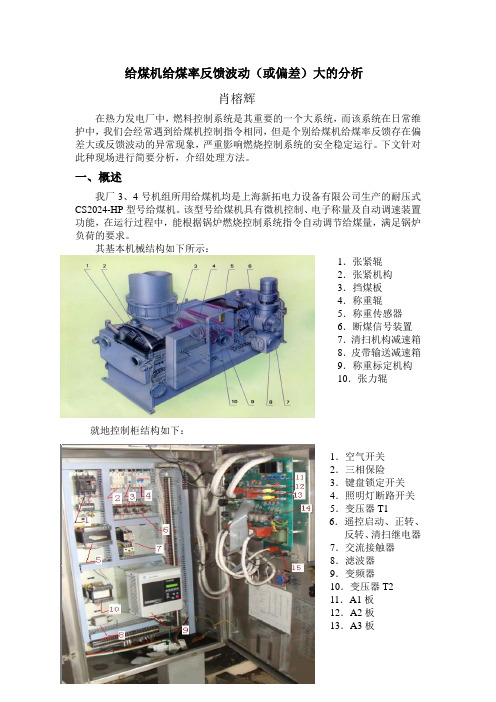

其基本机械结构如下所示:1.张紧辊2.张紧机构3.挡煤板4.称重辊5.称重传感器6.断煤信号装置7.清扫机构减速箱8.皮带输送减速箱9.称重标定机构10.张力辊就地控制柜结构如下:1.空气开关2.三相保险3.键盘锁定开关4.照明灯断路开关5.变压器T16.遥控启动、正转、反转、清扫继电器7.交流接触器8.滤波器9.变频器10.变压器T211.A1板12.A2板13.A3板14.电源板15.CPU微机板其基本的控制原理:该称重式给煤机控制的物理量是燃料的流量(即给煤率,单位是吨/每小时)。

为实现这一功能,CS2024型给煤机通过称重传感器测量单位皮带长度上煤的重量,同时通过测速发电机测量并换算出皮带的转动速度,二者的乘积得出实际给煤率,与要求给煤率进行比较,然后调节皮带电机的速度,使给煤率控制在指令值上。

二、给煤机控制原理1、原理框图注:INT块作用:当燃料控制自动,在运给煤机放自动时,某台在运给煤机跳闸或停运,将置停运给煤机输出O值为18%,而此时总燃料测量值将减少,燃料主控PID输出O值将变大,该O值作为INT块PID的设定值输入,与6台给煤机输出指令平均值相比较,迅速增大其他给煤机的控制指令,把煤量拉上来。

2、给煤机给煤指令锅炉指令BD对应需求燃料量,经过分离器出口温度的修正,形成燃料控制PID的设定值S,经过热值修正的燃煤测量总量和燃油总量修正后得出的燃料总量作为PID的测量值M,偏差经过PID运算得出燃料控制主站的给煤指令O值,该给煤指令经过INT块修正运算作为每台给煤机的中控指令输出。

给煤机断煤分析

给煤机断煤分析一、提出问题:1.我厂机组是一台磨煤机配一台给煤机,如果给煤机断煤,如果救济及时,对机组影响不大,如没救过来,直接导致磨煤机跳闸,如果磨煤机跳闸,那么对机组的安全和稳定性都造成了很大的影响,对机组的经济性也造成了影响,所以给煤机断煤是一个不容忽视的危险因素,大家要对给煤机断煤做好预防措施,严密监视给煤机的运行情况,为机组安全稳定运行打好基础。

2.近期四号机44磨煤机经常性的发生给煤机断煤情况。

而相同工况的情况下,三号机暂时未发生,所以我们需要事先想清楚,及时做出反应及其处理。

做到及时发现、及时处理,严防事故扩大化。

二、分析发生问题的原因:1.运行中运行人员误把运行磨煤机的运行给煤机上砸板关闭。

2.由于夏季雨水较多,导致原煤水分高,粘性大,散落情况差,易发生粘合成大块情况。

3.由于购买原煤质量较差,石块较多,异物较多,落入给煤机时,这些石块和异物将给煤机落煤筒堵塞。

4.由于一段时间机组负荷较稳,导致给煤机长期没有运行,原煤在罗煤筒粘合在一起,使原煤不能落入给煤机皮带上。

三、对于此问题的防范措施、操作上的改进方法、在以后工作中的注意事项、合理化建议等。

1.给煤机断煤的处理方法:1)如运行给煤机上砸板误关,立即开启。

2)及时调整各给煤机煤量,维持总煤量不变。

3)如为给煤机断煤,立即手动启动疏松装置进行疏松,进行疏松,防止磨煤机跳闸,如疏松装置没有将断煤情况解决,导致磨煤机跳闸,立即投入跳闸磨的对应层油枪助燃,以防燃烧不稳,引起负压波动大。

4)如采取上述手段后,仍未消除的,停运给煤机通知检修处理。

2.给煤机断煤预防措施:1)启、停制粉系统时必须严格按照《锅炉运行规程》进行操作。

2)运行中调整好磨煤机风煤配比,给煤量不应太大。

给煤机出口砸板未开到位,禁止启动给煤机。

3)原煤较湿时应降低给煤量,增大磨煤机风量,定时用给煤机疏松装置疏松或敲打磨煤机落煤管。

4)巡检要仔细检查给煤机皮带,防止有异物或石块堵住给煤机罗煤筒,仔细检查给煤机控制面板,看给煤机参数是否正常。

给煤机堵断煤异常发现及处理措施

给煤机堵断煤的异常发现及处理措施

给煤机堵断煤是锅炉运行中常见的问题,如果发现不及时,处理措施不到位,可能会导致锅炉灭火事故的发生,下面就对给煤机堵断煤的情况作具体分析。

给煤机堵断煤可分为几种类型,分别是堵在煤仓出口、堵在给煤机内、堵在下落煤管和堵在磨机绞龙,以及煤仓走空和打洞,而堵在给煤机内又可能是皮带跑偏卡死或皮带打滑。

给煤机堵煤有一个共同的现象就是磨出口温度异常升高,该台磨机料位不断下降。

1.如果给煤机转速自动在加,而给煤量为零,磨内压力没变,另一侧给煤量加足,可判断给煤机堵煤堵在煤仓出口,这时候可以让另一台给煤机加大给煤维持住磨机料位,适当减小该磨出力,如果料位已经很低了则可以根据情况停止该侧一到两个燃烧器运行,避免磨机抽空,增大其他磨机出力,派人就地确认堵煤,联系捅煤人员及时敲打,必要时停磨处理。

2.如果给煤机转速自动在加,两侧给煤量都在不断增加,而磨机料位还在下降,磨出口温度也在升高,此时应首先把给煤机自动解除,转速指令给零,减少该磨出力,派人就地敲打下落煤管,如果声音沉闷,那么就是下落煤管堵了,此时应停磨处理,如果声音响亮,可判断为堵在给煤机内,如果确认是皮带打滑,联系炉检班处理。

3.如果瞬时煤量减少,给煤机转速自动在加而煤量为零,磨内压力以及粉管压力都下降了,可判断为煤仓走空或打洞,此时应开大该磨负荷风门维持住磨内压力,可选择停止该侧一到两只燃烧器运行,增大其他磨机出力,联系燃运加煤,派人就地处理。

磨煤机运行存在的问题及处理措施

磨煤机运行存在的问题及处理措施摘要:将焦化除尘灰用高炉喷吹是除尘灰再利用的较好技术途径,不仅可以减少污染物的排放,还可以节约无烟煤用量,降低炼铁成本,对高炉生产具有较高的可操作性和可观的利润。

目前钢铁行业中也有此技术方案的实际应用,但都存在诸如二次环境污染和磨损等系列问题。

为了彻底解决焦化除尘灰的安全、绿色、高效再利用问题,本文通过研究将除尘灰和原煤一起送入ZGM中速磨煤机中研磨成混合均匀的、合格的成品细度。

但由于焦化除尘灰颗粒较细,其颗粒级配和与煤粉差异较大,易磨性较低,会造成磨煤机在粉磨过程中运行稳定性降低、效率下降,加大制粉系统循环负荷而使能耗增加。

为了更好解决磨煤机加入焦化除尘灰后所面临的技术问题,本文通过对磨煤机出力变化进行计算,分析不同比例的除尘灰与原煤混合对磨煤机运行的影响;其次,通过分析确定除尘灰进入磨煤机的最佳位置,最后通过对磨煤机制粉系统参数计算优化研究,提出合理的参数建议值和操作方法。

既绿色、高效地利用了焦化除尘灰,减少了无烟煤的用量,又提高了ZGM中速磨煤机产能,降低了能耗和污染排放。

关键词:磨煤机;运行问题1 磨煤机出力变化的研究磨煤机出力包括研磨出力和干燥出力,最终出力取二者中的最小值。

研磨出力是指磨煤机的研磨能力,可按限制条件的修正用经验公式计算其最大能力;干燥出力是指在满足终端煤粉细度和煤粉水分要求时,在系统提供的最大干燥剂初温和风量条件下所能达到的出力,通过磨煤机热平衡计算进行验算。

为了更好地分析加入除尘灰后对磨煤机出力带来的影响,必须对加入前、后的磨煤机出力进行计算。

为了更准确和更清晰地了解出力变化,本文设计了多种计算条件,并在同等工况下,针对ZGM中速磨煤机分析计算其研磨出力和干燥出力。

(1)计算条件设计由于除尘灰挥发分极低,它只能作为无烟煤替代,因此计算条件按除尘灰通入量10%、20%和30%分别设计,煤种条件按不加入除尘灰之前的条件,组合成8组计算条件。

燃煤火电厂给煤机常见故障分析及处理

2020.19科学技术创新燃煤火电厂给煤机常见故障分析及处理商桐友(华电国际邹县发电厂,山东邹城273500)受煤质因素、设备因素和人员调整原因影响,给煤机在运行中经常出现运行不稳定甚至跳闸问题。

随着燃煤机组低价煤掺烧工作的开展,对制粉系统设备运行的稳定提出了更高的要求。

本文根据某火电机组多年运行经验,总结出常见的给煤机断煤、堵煤,皮带划伤、打滑,称重指示不准等问题。

查明故障原因,找出合适的方法,提高给煤机运行稳定性,对于火电厂的安全运行有着十分重要的意义。

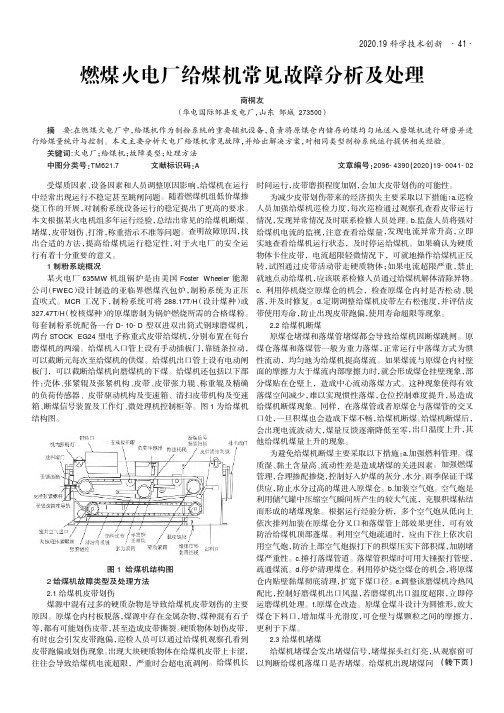

1制粉系统概况某火电厂635MW 机组锅炉是由美国Foster Wheeler 能源公司(FWEC )设计制造的亚临界燃煤汽包炉,制粉系统为正压直吹式。

MCR 工况下,制粉系统可将288.17T/H (设计煤种)或327.47T/H (校核煤种)的原煤磨制为锅炉燃烧所需的合格煤粉。

每套制粉系统配备一台D-10-D 型双进双出筒式钢球磨煤机,两台STOCK EG24型电子称重式皮带给煤机,分别布置在每台磨煤机的两端。

给煤机入口管上设有手动插板门,靠链条拉动,可以截断元每次至给煤机的供煤。

给煤机出口管上设有电动闸板门,可以截断给煤机向磨煤机的下煤。

给煤机还包括以下部件:壳体、张紧辊及张紧机构、皮带、皮带张力辊、称重辊及精确的负荷传感器、皮带驱动机构及变速箱、清扫皮带机构及变速箱、断煤信号装置及工作灯、微处理机控制柜等。

图1为给煤机结构图。

图1给煤机结构图2给煤机故障类型及处理方法2.1给煤机皮带划伤煤源中混有过多的硬质杂物是导致给煤机皮带划伤的主要原因。

原煤仓内村板脱落,煤源中存在金属杂物,煤种混有石子等,都有可能划伤皮带,甚至造成皮带撕裂。

硬质物体划伤皮带,有时也会引发皮带跑偏,巡检人员可以通过给煤机观察孔看到皮带跑偏或划伤现象。

出现大块硬质物体在给煤机皮带上卡涩,往往会导致给煤机电流超限,严重时会超电流调闸。

给煤机长时间运行,皮带磨损程度加剧,会加大皮带划伤的可能性。

给煤机煤量频繁波动

5C给煤机煤量频繁波动分析事件过程:2009年3月3日,5号机组在整组启动状态,5C给煤机运行中频繁出现给煤量突然降至0,给煤机运行信号消失。

具体故障现象如下:1.3月3日02时09分59秒,5C给煤机运行,给煤量从59.66t/h突然降至1.9t/h,给煤机电流从3.6116A降至1.17A,同时给煤机运行、给煤机远控、给煤机给煤信号消失,给煤机指令信号逐步下降到10%,运行人员手动加煤后正常。

2.3月3日03时04分48秒,5C给煤机运行,给煤量从60.72t/h突然降至3.5t/h,给煤机电流从3.588A降至1.62A,同时给煤机运行、给煤机远控、给煤机给煤信号消失,给煤机指令信号逐步下降到10%,运行人员手动加煤后正常。

给煤机控制面板黑屏。

3.3月3日09时21分10秒,5C给煤机运行,给煤量从60.32t/h突然降至1.9t/h,给煤机电流从3.5463A降至1.17A,同时给煤机运行、给煤机远控、给煤机给煤信号消失,给煤机指令信号逐步下降到10%,运行人员手动加煤后正常。

4.3月3日13时41分50秒,5C给煤机运行,给煤量从61.07t/h突然降至19.12t/h,给煤机电流从3.5537A降至2.2375A,同时给煤机运行、给煤机远控、给煤机给煤信号消失,5C给煤机跳闸。

原因分析:3月3日14时,5C给煤机停止运行。

针对以上现象,热控人员和给煤机厂家到现场检查,给煤机控制面板上故障代码显示为06:电池能量低报警。

该电池集成在CPU板上,正常运行中,由电源板为其充电。

给煤机厂家维护人员认为,可能是电源板充电电路出现问题。

现将5F给煤机控制箱电源板调换至5C给煤机。

同时调试人员将5C给煤机电流反馈、煤量反馈两路AI信号加装隔离器。

16:33 启动5C磨,23:53 5C给煤机停运,给煤机运行正常。

经验教训及预防措施:1.检查所有给煤机故障报警记录,如存在06故障代码,进行原因分析。

给煤机断煤和失速

基于我厂采用正压直吹式制粉系统,制粉系统的给煤量=出粉量,出粉量=锅炉负荷,所以给煤机的断煤或失速将对负荷及各参数造成扰动非常大,迅速对断煤与失速的做出判断并果断处理,将事故状态的时间缩短显得尤为重要。

给煤机断煤现象1.给煤机煤量下降,DCS产生给煤机断煤信号;2.磨煤机运行电流下降。

3.磨煤机入口冷热调门在自动情况下,热风调门关小,冷风调门开大。

4.磨煤机入口冷热调门在手动情况下,磨煤机出口温度升高。

5.汽温汽压迅速下降。

6.NOX浓度迅速上升且波动大。

7.由于燃烧突然减弱,汽包水位瞬间下降后上升。

8.#1机目前长期带150MW--180MW负荷,CCS未投入情况,总煤量显示下降。

9.#2机满负荷,CCS投入状态,在其他给煤机煤量未闭锁(超最大煤量设定)情况,系统自动加其他三台给煤机煤量,总煤量显示不变,此三台磨煤机风门在手动情况时,出口温度迅速下降,磨煤机电流上升。

原因1.输煤专业没及时上煤导致原煤仓断煤。

2.煤水分高,煤粒细,粘性大,造成原煤在煤仓内壁粘黏,棚煤。

3.备用制粉系统停运时间过长,原煤在仓内板结。

4.给煤机下煤管被异物堵塞。

5.给煤机本体故障(驱动电机、皮带等故障)处理:公用部分:1.监盘人员加强对各煤仓煤位监视,接班应询问输煤人员各煤仓煤位,以校对DCS煤仓各煤位,对煤位做到心中有数。

2.加强巡回质量,及时发现设备故障,以备提前做好防范措施。

3.加强上煤质量,避免有任何杂物落入原煤仓,如有杂物落入输煤人员应第一时间通知值长。

4.加强煤质管理,特别是在春季阴雨天气对原煤的存储因做好保护措施。

5.主操做好事故预想,根据本炉状态把每台磨机的事故预想都过一遍,有助于在事故情况能冷静的处理。

6.做好等离子点火装置及油枪试验,并将每一次试验结果做好记录。

7.断煤时主操应在最短的内汇报及分工,安排就地检查处理,做好汽水系统、燃烧系统、脱硝系统的调整任务安排,监视各磨煤机出口温度,避免监盘人员重复操作,根据参数和检查情况迅速判断出断煤原因,具体原因对应具体的处理方法,及时通知脱硫系统。

给煤机断煤情况分析及解决方案

给煤机断煤情况分析及解决方案摘要:制粉系统作为电厂主重要系统,其煤粉的正常输送是保障电厂发电效率的基础。

给煤机经常出现的断煤问题是火力发电厂运行与维护中普遍面临的难题之一,对机组的安全稳定运行产生重要的影响,严重时会影响到电厂发电效率。

本文就断煤的可能原因作出分析同时针对机组不同状态,提供两种适应性的解决方案,对存在同类问题的机组具有指导意义。

关键词:给煤机;断煤原因;解决方案1概述锅炉制粉系统的稳定运行对燃煤火电厂的整体运行有很大的影响,给煤系统故障必然引发机组负荷不稳定。

对于不同的火力发电厂,锅炉选型的不同决定了设计煤种的特殊性,但受近年全球能源市场的影响,配煤掺烧逐渐成为当前火电厂保障机组稳定运行最安全、最经济的方法。

随着配煤掺烧方案及煤种的不同,给煤系统堵煤并引起燃料输送中断成为锅炉运维人员的共性难题。

本文以某亚临界350MW燃煤机组为例,阐述了在煤质不佳的情况下,合理利用振打器,达到大幅减少给煤机煤断煤的目的。

同时针对机组状态不同,提供适应性的解决方案,对存在同类问题的机组具有指导意义。

2 断煤原因分析煤仓内煤块通过落煤管落至给煤机皮带处,皮带运转带动煤块输送至磨煤机,给煤机皮带上方安装有煤流挡板,可通过皮带有煤信号反映给煤机输煤正常与否,上方落煤管处装配有振打器,当落煤管内发生煤块搭桥时可手动开启振打器,促使煤块恢复流动。

2.1给煤机落煤管作为煤块输送至给煤机的必经之路,落煤管的设计安装与内壁光滑度是影响给煤机断煤的重要因素。

电厂落煤管构造较为简单,通常由一根或几根直管道对接将上方煤仓与下方给煤机相连,煤块通过自身重力,自由下落至给煤机皮带。

为防止煤场原煤自燃,电厂一般会使用雾炮对煤堆采取加湿措施,因此煤仓内煤块可能存在湿黏的情况,潮煤一定程度上影响了落煤管内壁的光滑度,煤渣黏贴于管路内壁,加大内壁摩擦力,长此以往会影响到煤块的下落速度,严重时造成落煤管堵塞。

图1 给煤系统简图若是来煤过于潮湿,会对落煤管内壁造成腐蚀,同样影响内壁光滑度,因此在设计落煤管时应注意做好管路防腐、防磨处理并定期检查,确保落煤管使用寿命。

岱海电厂给煤机频繁故障分析及解决方法_王振海

机

时,14、16 给煤机相继跳闸, 下来,2 分种后导致磨的保护动作。而引起给煤率突

跳闸的直接原因是 14 和 16 磨煤 然变为 0 的原因不明。

1号

机风量低保护动作联跳。

炉

3 16 2007.03.20 给煤

机

4

1号 炉

2007.03.21

12 给煤机运行过程中煤量突然 消失

原因不明,只能确定是称重回路出了问题。

1664

2010 年全国发电厂热工自动化专业会议论文集

当一台给煤机的给煤量反馈突然消失,给煤量指令会陡然增加,造成煤量突升,引起压力波动, 严重的时候会造成 PCV(压力控制阀)动作,又由于在热风挡板的闭环调节系统中,用给煤机的给 煤率反馈来做它的前馈信号。给煤机的给煤率反馈突然变为 0 使这运行磨的热风挡板也关了下来, 导致磨的保护动作。为此,避免给煤量反馈消失造成以上后果,我们在 DCS 逻辑中增加了部分逻辑, 当出现给煤量反馈突然消失时,保证给煤机的煤量指令保持不变,并且锅炉燃料量的计算由给煤量 的反馈值切换到给煤量指令。将磨热风挡板自动控制中的前馈信号改为给煤量指令,而判断给煤量 消失的逻辑图如下:

1662

2010 年全国发电厂热工自动化专业会议论文集

序 号

给煤 机编 号

发生异常 时间

12 给煤

机

故障现象

原因分析

1号 炉

15 给煤机运行过程中跳闸,故 障代码 11:皮带驱动电机不通

怀疑是由于给煤机在启动或正常运行过程中,突然发

电或在接到命令两秒内断电;电

5

15 给煤

机

2007.04.06

机启动器或其辅助接触器可能 有缺陷;控制命令没有传送到变 频器或变频器运行反馈丢失

研究如何精确控制给煤机给煤量

5 0

4 5

2

2

9 O

1 0 5

1

2

4 5

8 O

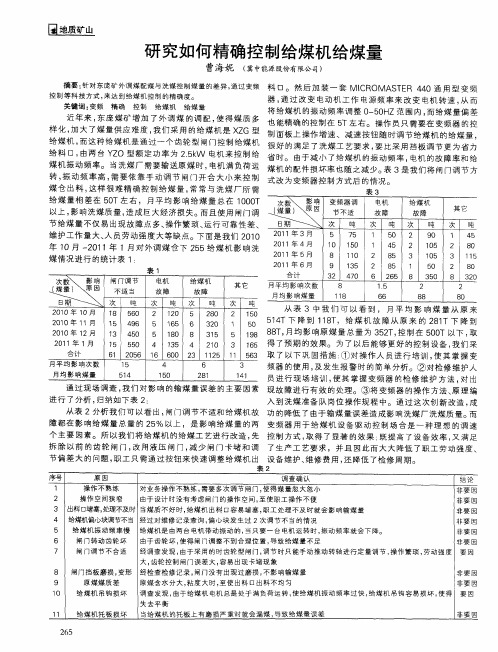

年 1 O月 一 2 0 1 1年 1月对 外调 煤仓 下 2 5 5给 煤机 影 响 洗 煤 情况进 行 的统计表 1 :

表 1

2 0 1 1年 4月

1 O 1 5 0

2 O 1 1 年 5月 2 0 1 1 年 6月

蓦 变 节 频 不 器 适 调 故 电 机 障 给 故 煤 障 机 其 它

5 8 9 7 5 1 1 O 1 3 5 1

1

O 1 1年 3月 维 护工作 量 大、 人 员 劳动强 度 大等缺 点。下面 是我 们 2 0 1 0 2

5 1 4

1 5 0

2 8 1

1 4 1 ห้องสมุดไป่ตู้

频器 的使用, 及发生报警时的简单分析。② 对检修维护人

进 行 了分析 , 归纳如 下表 2 :

入 到洗 煤准备 队岗位 操作 规程 中。通 过 这次创 新 改造 , 成 从表 2分析我 们 可 以看 出 , 闸门调 节 不适和 给 煤机故 功 的降低 了 由于输 煤 量误差造 成影 响洗 煤 厂洗煤质 量。而

非要因6闸门转动齿轮坏由于齿轮坏使得闸门调整不到合理位置导致给煤量不足非要因7闸门调节不合适经调查发现由于采用的时齿轮型闸门调节时只能手动推动转轴进行定量调节操作繁琐劳动强度要因大齿轮控制闸门误差大容易出现卡堵现象8闸门挡板磨损变形经检查检修记录闸门没有出现过磨损不影响输煤量非要因9原煤煤质差原煤含水分大粘度大时至使出料口出料不均匀非要因10给煤机吊钩损坏调查发现由于给煤机电机总是处于满负荷运转使给煤机振动频率过快给煤机吊钩容易损坏使得要因失去平衡11给煤机托板损坏当给煤机的托板上有磨损严重时就会漏煤导致给煤量误差非要因265地质矿山采煤工作面顶板安全管理的应用研究刘明明霍州煤电集团乡宁沙坪煤业有限公司摘要院随着近年来煤矿安全事故的频频发生社会诸层面就煤矿整体会产生剧烈异常情况如果不能具体就其把握通过措安全所投入的关注愈发增多

给煤机累计流量异常的分析与处理

2 所示 。

3原 因分 析

经过修改 , 对给煤机进行2 4 4 " , 时的观察 , 并对数据进行统计如

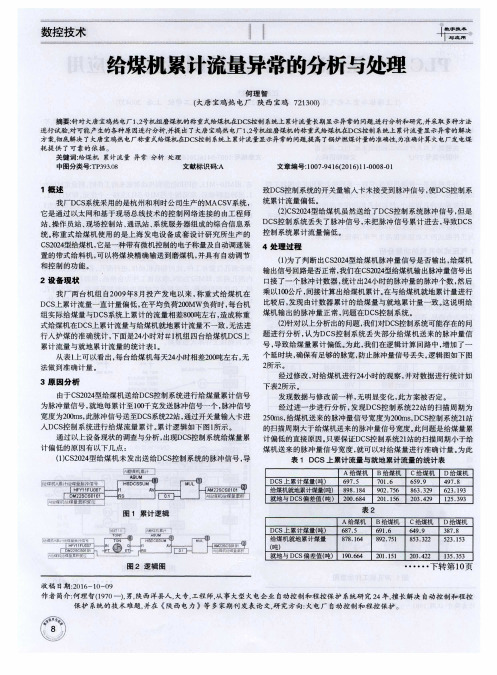

下表2 所示 。 由于C S 2 0 2 4 型给煤 机送给DC S 控制系统进行给煤量累计信号 发现 数据 与 修 改 前 一样 , 无明显变化 , 此方案被否定 。 为脉冲量信号 , 就地每累计至1 昕 克发送脉冲信号一个 , 脉冲信号 经过进一步进行分析 , 发现DC S 控制系统2 2 站 的扫描周 期为 宽度为2 0 0 ms , 此脉冲信号送 至D C S 系统2 2 站, 通过开关量输入卡进 2 5 0 ms , 给煤机送来的脉冲量信号宽度为2 0 0 ms , DC S 控制系统2 l 站

C S 2 0 2 4 型 给煤 机 , 它 是一 种 带 有 微机 控 制 的 电子 称 量 及 自动调 速 装 4处 理过 程 置的带式给料机 , 可 以将煤块精确输送到磨煤机 , 并具有 自动调节 ( I ) 为 了判断 出C S 2 0 2 4 型给煤机 脉冲 量信号是否输出 , 给煤机 和控制的功能 。 输 出信 号 回路 是 否 正 常 , 我们在C S 2 0 2 4 型 给 煤 机 输 出脉 冲量 信 号 出

表1 DC S上 累计 流 量 与 就 地 累 计 流 量 的 统计 表

D C S上 累 计煤量 ( 吨) A给煤 机 B给煤 机 C给煤 机 D给 煤 机 6 9 7 . 5 7 0 1 . 6 6 5 9 . 9 4 9 7 . 8 9 0 2 . 7 5 6 2 0 1 . 1 5 6 8 6 3 . 3 2 9 2 0 3 . 4 2 9 6 2 3 . 1 9 3 l 2 5 . 3 9 3

数控 技术

给煤机累计流量异常的分析与处理

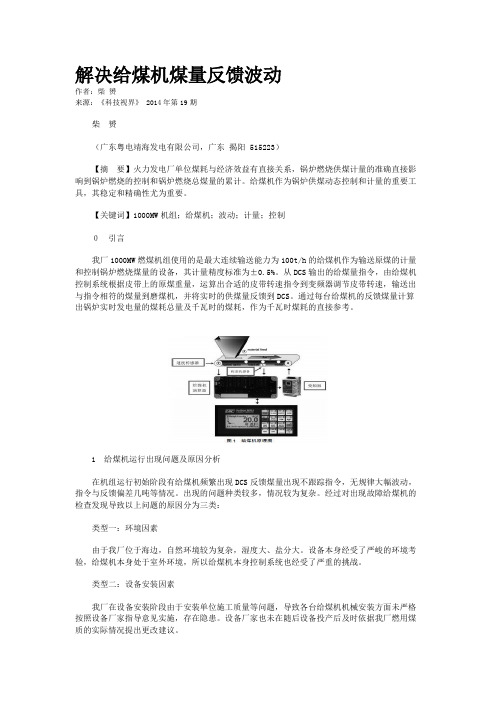

解决给煤机煤量反馈波动

解决给煤机煤量反馈波动作者:柴赟来源:《科技视界》 2014年第19期柴赟(广东粤电靖海发电有限公司,广东揭阳 515223)【摘要】火力发电厂单位煤耗与经济效益有直接关系,锅炉燃烧供煤计量的准确直接影响到锅炉燃烧的控制和锅炉燃烧总煤量的累计。

给煤机作为锅炉供煤动态控制和计量的重要工具,其稳定和精确性尤为重要。

【关键词】1000MW机组;给煤机;波动;计量;控制0引言我厂1000MW燃煤机组使用的是最大连续输送能力为100t/h的给煤机作为输送原煤的计量和控制锅炉燃烧煤量的设备,其计量精度标准为±0.5%。

从DCS输出的给煤量指令,由给煤机控制系统根据皮带上的原煤重量,运算出合适的皮带转速指令到变频器调节皮带转速,输送出与指令相符的煤量到磨煤机,并将实时的供煤量反馈到DCS。

通过每台给煤机的反馈煤量计算出锅炉实时发电量的煤耗总量及千瓦时的煤耗,作为千瓦时煤耗的直接参考。

1 给煤机运行出现问题及原因分析在机组运行初始阶段有给煤机频繁出现DCS反馈煤量出现不跟踪指令,无规律大幅波动,指令与反馈偏差几吨等情况。

出现的问题种类较多,情况较为复杂。

经过对出现故障给煤机的检查发现导致以上问题的原因分为三类:类型一:环境因素由于我厂位于海边,自然环境较为复杂,湿度大、盐分大。

设备本身经受了严峻的环境考验,给煤机本身处于室外环境,所以给煤机本身控制系统也经受了严重的挑战。

类型二:设备安装因素我厂在设备安装阶段由于安装单位施工质量等问题,导致各台给煤机机械安装方面未严格按照设备厂家指导意见实施,存在隐患。

设备厂家也未在随后设备投产后及时依据我厂燃用煤质的实际情况提出更改建议。

类型三:维护人员缺乏经验由于是新类型的设备,作为生产维护人员无此类设备的维护经验,加上设备安装调试到投产经历了一年多,设备疏于管理和维护,设备控制系统本身也存在隐患未能及时发现和消除。

2 给煤机故障现象通过对2013年3月到2013年12月期间对我厂1000MW机组制粉系统给煤机指令与反馈波动大的情况调查分析得出如下几种情况:2.1 在指令与反馈偏差大,反馈跳动时,给煤机控制系统会出现“112”报警代码,根据设备说明书提供解释,“112”报警表示给煤机的称重系统出现两种情况:(1)称重载荷过高或者过低;(2)称重故障。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1炉A、C给煤机给煤问题分析及处理措施报告一、简述:以及每次处理的措施、通过对1炉10月18日13 : 25至10月20日19 : 23的14次点火过程中的给煤机重要参数追忆,措施实施后再次点火的效果等方面分析问题产生的原因及对应的处理措施,从而编写本报告。

、时间节点:附图:事件时间轴1炉A/C给煤机点火时间轴10.18-13 : 25点火制粉系统C点火不成功;风量过大,手动停磨。

10.18-23:00点火制粉系统A点10.19-01:50点火制粉系统A10.19-18 :06点火制粉系统A10.20-06:3610.18-14:00 [点火制粉系统A点火不成功;煤量过大。

火成功;成功后給煤量波动导致灭火。

点火成功;成功后給煤量波动导致灭火。

10.18-18:20点火制粉系统C0.18-17:36点火制粉系统C10.18-13:33点火制粉系统C点火不成功;液压油站液动换向阀故障。

10.18-22:17点火制粉系统A点火成功;成功后给煤机断煤导致灭火。

煤导致灭火。

10.19-02:30点火制粉系统A 点火成功;成功后给煤机断10.19-00:10 点火制粉系统A 点火成功;成功后給煤量波动导致灭火。

点火成功;成功后给煤量过大导致灭火。

点火制粉系统A点火成功;成功后给煤机断煤导致灭火。

10.19-20:10点火制粉系统A 点火成功;成功后给煤机断煤导致灭火。

10.20-19:23点火制粉系统A点火成功;成功后燃煤过湿,磨煤机出口温度低导致灭火。

四、各次点火分析1、第1次点火历史追忆截图:■■肚曲■崛寸・I r.liwn 迟监申・£1 S*TVErl 分析:1、C给煤机点火,给煤量控制基本正常,但因风量过大,导致点火失败。

处理措施:无2、第2次点火历史追忆截图:分析:1、C给煤机点火,初始给煤量无法控制,导致初始给煤量过大,但从曲线上分析,给煤控制系统可维持,2、液压油站故障。

停止点火处理措施:锅炉专业处理液压油站问题。

3、第3次点火历史追忆截图:分析:1、A给煤机点火,初始给煤量无法控制,直接上升至53t/h。

煤量过大,点火失败。

处理措施:当时未分析到表头被误设,所以未进行处理4、第4次点火历史追忆截图:分析:1、C给煤机点火,初始给煤量无法控制,导致初始给煤量过大,但从曲线上分析,给煤控制系统可维持,但已反映出给煤机控制调节系统存在缺陷,调节过程不理想。

处理措施:未进行处理。

5、第5次点火历史追忆截图:■…斗HFY13AHD2^_1# 给煤机住此童反潰27.22-0-'3 1 6Q.OO 0.00HFY13A101 职.1# 给煤机G 电炉速辰馈IS 号- IQOQO 0 00*6HFY]3A0flL.^y_L*皓烬机C 电机滞速谪节扌語12.00 20.50 6D.OO°°& HFB3aAA]OOEO.DV_]# 给惧丸髓口电曲门开到付___________________________________________|o___________________________________分析:1、C 给煤机点火,第四次点火后并未进行确定性修改,所以曲线完全符合第四次点火,同时可以推断,此种曲线不是 偶然产生,而是因为系统的调节性而固定出现的。

处理措施:1、联系给煤机厂家,询问发生上述 5次点火中给煤量异常的原因。

Serverl按照厂家电话指导的检查系统时发现:A给煤机中表头中“流量AD ”的最大值被误设为38%【对应给煤量12t/h,也就是20% ] 现已将此参数设置为96.63%,如下图:此项设置,消除了第三次点火(A制粉系统第一次点火)时的满给煤量运行情况6、第6次点火历史追忆截图:分析:1、A给煤机点火,可看出已消除第三次点火时的给煤量持续最大值输出的现象,但是未能改变给煤量按照稳定斜率(比例)上升的现象,且给煤控制系统的调节速度存在问题。

解释:1、a阶段斜率稳定上升的原因:此次点火,给煤机上插板属于先转给煤机后开上挡板的运行方式,且软手操中,设置了最小输出值(12t/h),导致给煤机一开始运行时表头内PID计算为:调节至12t/h,因上插板未开,而不断提升给煤机皮带转速,【煤流瞬时给煤量计算值大体为皮带上燃煤质量与转速的乘积,当皮带上燃煤质量为Okg时,也就是上插板没开时,质量为0,为达到12t/h的瞬时给煤量,表头内PID会不断提升皮带转速,而实际给煤量并不会上升,因为质量为0,乘积永远为0,所以皮带转速持续上升】。

皮带转速上升过程中打开上插板,但因表头PID调节问题,导致调节偏差的速度过慢,直至给煤量上升到最大值。

2、b阶段给煤量下降的原因:此时表头内PID调节起作用,将给煤量缓慢想目标20t/h调节。

7、第7次点火历史追忆截图:分析:1、A 给煤机此次点火方式为就地变频器控制煤量点火,给煤控制系统不参与调节,不作分析uesiH曲站泄雾8、第8次点火历史追忆截图:分析:1、A 给煤机此次点火方式为就地变频器控制煤量点火,给煤控制系统不参与调节,不作分析二|勺曰曹廿旨址春O*誉**耶*幽汾轴<1 > SJ&游标时间:2OI6 L0 1900:(S:45 ^^:AutoGiMp.组描述i 临时曲线養蛰 1 HFY1W0I W.L# 给煤WU 电FJIHiS 反境倍号 3 H VJL 51 OO 0 00 H E1 HFY 】】M02.崩」护给JMIH A ;總反帰 4」3 -0.13 60.00 D.OO LT L]缺血电阳擁哪扌狰 ]3.00 3 if60.00 D.DOHFY11AJ01./JU _1K给拱机匚址■反馈心耳dO.QO 0.00 i/h 、HF 旳 3AIDL 趣口 # 鞅机C 电WU 锤反惯佰号 侮 1.78 100.00 O.QO %HFY13AODL W_l^期M 机匚电MU 弓谨i 囲节指令1100 mso fiO ODO.DQDHF 射QAA1QQ 国0 DV^]#踣据趴斑n 电动门升到过0 d1QI点若下眼XJU rum 耳:J 无★用秋电Stirvqrl1I HOLLJU4S MACS9、第9次点火历史追忆截图:分析:1、A给煤机此次点火方式为就地变频器控制煤量点火,给煤控制系统不参与调节,不作分析10、第10次点火押式lisa画目作刑肋£•75用丘■令号扌養博*狮*衣決轴勺A A趋岁巨尋游标时(13113016 LQ 19Q2J9AI组:AutoGioup.组描述i临时曲线養势点若帥述当肃值上职下限■? ~ V 1HFY1W0I 鞅VIA电速反馈倍号氐敬0.3L HOQ O.DO H E HFY]]AL02.^V_L#秋机已泱慨反馈4」2 -0.12 60.00a” iio IZh3HFYHAOO].^_I#绘以饥必电冊褫嘶抱雪1100 1 ir60.000.00斗HFY]3AJ01/JU_]#给iMinc拴■反馈-0.H ■0.] J(50.000.00juh5HFY13AIOL/57J#给以机c电WU锤反追佰号侦 1.78100.00O.QO% HFY13AODL W_l^给加机匚电WVHiJi囲节指省I1D02D 54fiO OD0.00 KLO,30.o. oaD?:13::172D1I/I D/1903:1Z:52amm(viDzisanff201 朗W1002:翻:■』O2^57;50201£Z10M!3M1上呀"V011、第11次点火历史追忆截图:分析:1、A给煤机此次点火方式为就地变频器控制煤量点火,给煤控制系统不参与调节,不作分析分析:1、A给煤机此次点火方式回复到远方(DCS侧)点火方式,但通过a阶段,A给煤机上隔板未打开,仍然有给煤量的现象分析,皮带上有余煤(上插板至皮带表面间也有部分余煤),且此时表头内的PID参数还未更改,比例作用较强,调节速度过快。

b阶段初期,给煤机上插板打开,再次加入扰动量,两因素叠加造成了b阶段的震荡(PID参数不合理,为震荡的根本原因)。

处理措施: 积分环节加强。

将比例系数齐审■由1改为5。

如下图:2、修改软手操的输出下限,将12设置为0;同时设置变频器最小转速Hz为10Hz。

原因:为消除给煤机刚启动时,表头内PID将转速向上调节12、第12次点火历史追忆截图:分析:1、A给煤机此次点火方式回复到远方(DCS侧)点火方式,通过之前的措施,在本次点火中,已经可以看到点火全程数据平稳,但本次点火最后阶段时,有电机输入 Hz ,但却没有瞬时给煤量的2、通过就地测量发现,变频器出口 380V 电源缺相。

对地2、更换变频器后,就地启动,电机仍然不转,通过盘车发现,电机旋转阻力较大,盘车部分时间后(就地听到有重物 落入下煤口后),盘车阻力变小,就地启动给煤机成功。

13、第13次点火断,电机当时已经堵转只有FAULT L0EGEF :—2退出告警,变频器表头及说明书解释如下图:处理措施:1、更换A 给煤机变频器,同时将第11次点火后的变||Hi频器参数方式,输入至新变频器中 REM 1也曹廿目址令OJ 4 * MH * >M 44 <1卜护摘耳區❸游标时间:2OI6 L0 200d:55J9组名:MoGiwip,组描述i临时曲线養蛰分析:1、A给煤本次点火可以看出,从启动初期,给煤量就处于可调阶段,但在a、b阶段中,有明显的变频器输出Hz,而电机未转动现象。

所以初断判断为:电机在较小频率转动时,偶尔会因机械部分的卡涩而导致电机堵转,一旦电机堵转(因静 摩檫力大于滑动摩檫力的物理特性)想在相同频率下再次起转的难度就变大了 处理措施:基本已判断为电机低频率转速下运行不稳定所以: 1、修改变频器参数2101为“ 4 ”解释如下: 代码描述 ______________ _ V ---------- -----IsWmiNCTION'(起动功能) 选择起动方式电 ”片亠七円塑才4 = AL rro (自动起动)1选择门动腰密!农去1曲逝才2 = DC MAGN (直流励単)…遢择吾解曹动模式。

麗鹽鑼騰亀婕耀隅娜瞬舲预磁时间过后立即起动• ■变频器起动前,电机已在运转*采用此方法变频器将自动追曜切J 黑总刖转速半榕屈呦。

注站第-次梗用该模式时,会显示报警信息"FIRST STARr (首次启动儿4二TORQ BOOST ]转矩提升)-选择自动转矩提升模式。

1•在需要很大的起动转矩时,该功能非常…叶吐卜亠・労⑷世卄 址住坦#厶白却■转矩提升只存在于起动阶段。

F 输出频率大20Hz 或实际值与给定值相等时,转矩提升会自动消失- -初始阶段通过直流电流在励磁时间(由参数2103决定)内罐化电机审•参见参数2110 TORQ BOOST CURR (转矩提升电流)。