超声amp;振动摩擦焊接结构设计

振动摩擦焊接系统设计

线性振动摩擦焊接技术及设备Linear Vibration Friction Welding technology and equipment迟勇摘要:文章介绍了线性振动摩擦焊接技术原理及设备构成。

线性振动摩擦焊接适用于各种热塑性材料连接,是先进的焊接方法。

可焊接大型、形状复杂及装配形状不规则的焊接件。

具有众多优点。

被誉为绿色焊接技术。

关键词:线性振动摩擦焊;原理;设备Abstract:This paper introduces linear vibration friction welding technology and equipment constitute a principle.Linear vibration friction welding to connect all kinds of thermoplastic materials. Is an advanced welding methods. Welding can be large, complex shape and welding assembly irregularly shaped pieces. Has many advantages. Hailed as the green welding technology.Key words: Linear Vibration Friction Welding;Elements;Equipment中图分类号:TP2731、引言线性振动摩擦焊接是基于摩擦焊的原理而新开发的一种焊接技术。

适于精密熔接尺寸较大、形状特殊、难熔材质的产品。

振动摩擦焊不受热塑材料的影响,由于它不使用另外的连接件或结合剂就能将各式各样的热塑性零件按工艺焊接起来,提高了产品的质量,降低了企业的成本、减少了环境污染。

其优质、高效、低耗环保的突出优点,适应了企业大规模自动化生产的需求。

2、线性振动摩擦焊接原理使两个压紧在一起的塑料焊件,保持一定的工作压力,振动其中的一个,使其相对另一个做往复位移运动,通过接触面之间、分子间的摩擦,使结合处温度剧升。

基于ANSYS的超声搅拌摩擦焊系统设计与仿真

基于ANSYS的超声搅拌摩擦焊系统设计与仿真夏罗生【摘要】According to FSW technology in the plate welding seam which is easy to appear problems such as osteoporosis in deep welding, put forward the ultrasonic vibration energy into FSW area, design the ultrasound friction stir welding device. Using ANSYS software multi-physical coupling function, coupling the structure field and the field coupling, establishing the whole ultrasound friction stir welding system finite element calculation model and the modal analysis harmonious response analysis. The numerical results show that the resonance frequency of 19.494 kHz, and then the actual measurement of the resonant frequency is close to 19. 56 kHz. In 1 000 V sinusoidal voltage applied, the vibration of the maximum output vibration displacement occurred in about 20 kHz for frequency, amplitude is about 72 microns, and meet the design requirements.%针对搅拌摩擦焊技术在厚板焊接时焊缝深层易出现组织疏松等焊接缺陷的问题,提出将超声振动能量导入到搅拌摩擦焊缝区,设计了超声搅拌摩擦焊接装置.利用ANSYS软件的多物理场耦合功能,将结构场与电场进行耦合,建立了整个超声搅拌摩擦焊系统的有限元计算模型并进行了模态分析和谐响应分析.计算结果表明,其共振频率为19.494 kHz,与后来实际测量的共振频率19.56kHz接近.在施加1 000 V的正弦电压时,其振动输出端的最大振动位移发生在频率为20 kHz左右,振幅约为72 μm,满足设计要求.【期刊名称】《制造技术与机床》【年(卷),期】2012(000)010【总页数】4页(P29-31,36)【关键词】超声振动;搅拌摩擦焊;结构设计;ANSYS;仿真【作者】夏罗生【作者单位】张家界航空工业职业技术学院,湖南张家界427000【正文语种】中文【中图分类】TG453搅拌摩擦焊技术(FSW)是一项可持续发展的绿色环保清洁战略技术,在高速轨道列车、航空航天飞行器、高速舰船快艇、汽车等轻型化结构以及各种铝合金型材拼焊结构制造中,已经显示出良好的技术和经济效益[1-4]。

振动摩擦焊接工艺

振动摩擦焊接工艺振动摩擦焊接(Vibration Friction Welding)是一种固态焊接工艺,利用机械振动和摩擦热来将两个金属工件焊接在一起。

它是一种快速、高效、无需添加焊接材料的焊接方法,广泛应用于航空航天、汽车、铁路等领域。

下面是振动摩擦焊接工艺的基本步骤:1. 工件准备:准备要焊接的两个金属工件,确保它们的表面光洁度和平行度。

2. 紧固工件:将两个工件夹紧在焊接装置中,以保持良好的接触。

3. 接触和振动:施加一定的垂直力使两个工件紧密接触,并通过振动机构施加高频振动。

振动力使工件之间产生摩擦热,并在接触面上形成局部塑性变形。

4. 焊接阶段:摩擦热导致接触面温度升高,材料变软并产生塑性流动。

随着振动继续进行,工件表面的材料开始混合并形成焊接界面。

5. 压力维持和冷却:在摩擦阶段结束后,保持一定的压力继续施加在焊接界面上,以确保材料结合。

然后通过冷却工艺迅速冷却焊接区域,使焊接接头固化。

振动摩擦焊接的优势包括以下几点:1. 高效快速:振动摩擦焊接过程快速,焊接时间通常在几秒钟到几分钟之间。

2. 无需填充材料:该焊接工艺不需要额外的焊接材料,减少了成本和处理步骤。

1/ 23. 优质焊接接头:振动摩擦焊接产生的焊接接头具有良好的机械性能和密实性,焊接强度高。

4. 适用性广泛:该工艺适用于不同金属和合金之间的焊接,可以焊接不同种类的材料。

5. 环保:振动摩擦焊接是一种固态焊接方法,不产生烟尘、气体或溶剂,具有较低的环境影响。

然而,振动摩擦焊接也有一些限制,例如焊接厚度受限、仅适用于某些材料和形状等。

因此,在实际应用中需要综合考虑材料的可焊性和工艺要求。

2/ 2。

超声波焊接焊缝设计

超声波焊接焊缝设计

超声波焊接焊缝设计是指在超声波焊接过程中,根据需要的焊接强度和焊接部位的形状设计焊缝的形状和尺寸。

首先,需要确定焊缝的位置和形状。

焊缝应该位于需要焊接的两个工件的接触区域。

焊缝的形状可以根据工件的形状和结构要求进行设计,常见的焊缝形状有直线、环形、锯齿状等。

其次,需要确定焊缝的尺寸。

焊缝的尺寸应该保证焊接部位的接触面积足够大,在不影响焊接质量的前提下尽量减小焊缝的尺寸,可以提高焊接效率和焊接强度。

焊缝的宽度一般为工件厚度的一半到工件厚度的3/4,焊缝的深度一般为工件厚度的

1/4到工件厚度的1/2。

最后,需要考虑焊接过程中的其他因素。

如要保证焊缝的均匀性,可以在焊缝的两侧设置一定的间隔,避免焊接时焊缝偏移。

同时,在焊接前要确保焊接区域的清洁,以提高焊缝的质量。

总体来说,超声波焊接焊缝的设计需要根据具体的焊接要求和工件的结构形状进行,既要考虑焊接强度,又要考虑焊接效率和质量。

超声波焊接头设计方法

超声波焊接头设计方法超声波焊接头的设计需要遵循一些关键原则和步骤,以确保其能有效地将超声波能量传递到待焊接的材料上,同时避免对材料造成损伤。

以下是一些设计超声波焊接头的基本步骤和注意事项:1. 确定应用需求:首先,需要明确焊接头的应用需求,例如焊接的材料类型、焊接的厚度、焊接的速度等。

这些参数将直接影响焊接头的设计。

2. 选择合适的材料:根据应用需求,选择能够承受超声波振动和高温的合适材料,同时确保材料具有良好的声学特性和耐腐蚀性。

3. 设计合适的结构:焊接头的结构应该能够有效地将超声波能量传递到待焊接的材料上,同时避免过度加热或损伤材料。

可以考虑使用不同的振动模式、振幅和频率来优化焊接头的结构。

4. 确定合适的尺寸:根据应用需求和材料特性,确定焊接头的直径、长度和振幅等参数。

这些参数将直接影响焊接头的效率和效果。

5. 优化设计:通过实验和仿真,对焊接头的设计进行优化,以提高其效率和可靠性。

可以尝试不同的材料、结构和参数组合,以找到最佳的设计方案。

6. 测试和验证:在生产之前,对焊接头进行测试和验证,以确保其性能符合要求。

测试可以包括焊接效果、效率、寿命等方面的评估。

7. 考虑安全性:在设计和测试过程中,应始终考虑安全性。

确保焊接头不会对操作员或材料造成伤害,同时遵循相关的安全标准和规范。

8. 优化生产工艺:在生产过程中,应考虑焊接头的可制造性和成本。

选择合适的制造工艺和材料,以确保焊接头的质量和效率,同时控制生产成本。

总之,超声波焊接头的设计需要综合考虑应用需求、材料特性、结构、尺寸、优化设计、测试和验证、安全性以及生产工艺等多个方面。

通过不断尝试和改进,可以找到最佳的设计方案,提高焊接的效率和可靠性。

塑料超声波焊接结构

塑料超声波焊接结构塑料超声波焊接结构1. 引言在现代工业中,塑料材料广泛应用于各种领域,如汽车、电子、包装等。

而为了将塑料部件连接在一起,我们通常使用焊接技术。

在众多的焊接技术中,超声波焊接因其高效、可靠和环保等特点而备受关注。

本文将深入探讨塑料超声波焊接的结构和原理,以及它在工业领域的应用。

2. 塑料超声波焊接的结构塑料超声波焊接是一种通过在塑料接头处施加超声波振动来实现焊接的技术。

它主要由以下几个部分组成:2.1 超声波振动系统超声波振动系统是塑料超声波焊接的核心组成部分。

它通常包括一个振动源和一个共振回路。

振动源产生高频振动,并通过共振回路将振动传递到焊接头部。

超声波振动系统必须具备稳定的振动频率和合适的振幅,以确保焊接的质量和效率。

2.2 可调式焊接头可调式焊接头是用来传导超声波振动到塑料接头的部件。

它通常由一个焊接头和一个压力传感器组成。

焊接头的设计可以根据不同的焊接要求进行调整,以确保焊接头与被焊接件之间的接触面积最大化,从而提高焊接的效果。

压力传感器用于监测焊接头对被焊接件的施加压力,以确保焊接的一致性和可靠性。

2.3 焊接基座焊接基座提供了一个稳定的支撑平台,用于固定被焊接件和焊接头。

它通常由金属材料制成,以确保足够的结构强度和耐久性。

焊接基座还可以通过可调节的夹具来确保被焊接件的准确定位和固定,从而提高焊接的精度和稳定性。

3. 塑料超声波焊接的原理塑料超声波焊接的原理基于超声波在塑料中传播时的特性。

当超声波通过塑料时,它会产生机械能,从而使塑料分子振动。

这种振动会导致塑料接头表面的摩擦和热量的产生,进而使塑料接头部分熔化。

当振动源停止振动时,熔融的塑料冷却和固化,从而形成坚固的焊点。

4. 塑料超声波焊接的应用塑料超声波焊接广泛应用于各个行业和领域,其中一些应用包括:4.1 汽车工业在汽车制造过程中,塑料超声波焊接被用于连接汽车零部件,如车灯、仪表板等。

由于超声波焊接可以快速、可靠地连接塑料部件,因此它在汽车工业中发挥着重要的作用。

超声波焊接手册

.0《焊接手册》第一册第31章超声波焊接作者齐志扬审者李致焕31.1概述超声波焊是利用超声频率(超过16KH Z)的机械振动能量在静压力的共同作用下,连接同种或异种金属、半导体、塑料及金属陶瓷等的特殊焊接方法。

金属超声波焊接时,既不向工件输送电流,也不向工件引入高温热源,只是在静压力下将弹性振动能量转变为工件间的摩擦功、形变能及随后有限的温升。

接头间的冶金结合是在母材不发生熔化的情况下实现的,因而是一种固态焊接。

31.1.1工作原理典型的超声波焊接系统见图31-1图31-1超声波焊原理1-发生器2-换能器3-传振杆4-聚能器5-耦合杆6-静载7-上声极(焊头)8-工件9-下声极(焊座)F-静压力V1-纵向振动方向V2-弯曲振动方向由上声极传输的弹性振动能量是经过一系列的能量转换及传递环节产生的,这些环节中,超声波发生器是一个变频装置,它将工频电流转变为超声波频率(15~60KHZ)的振荡电流。

换能器则利用逆压电效应转换成弹性机械振动能。

传振杆、聚能器用来放大振幅,并通过耦合杆上声极传递到工件。

换能器、传振杆、聚能器、耦合杆及上声极构成一个整体,称之为声学系统。

声学系统中各个组元的自振频率,将按同一个频率设计,当发生器的振荡电泫频率与声学系统的自振频率一致时,系统即产生谐振(共振),并向工件输出弹性振动能。

31.1.3超声波焊的机理(1)超声波焊焊缝的形成主要由振动剪切力、静压力和焊区的温升三个因素所决定。

综观焊接过程,超声波焊经历了如下三个阶段。

摩擦:超声波焊的第一个过程主要是磨擦过程,其相对磨擦速度与磨擦焊相近只是振幅仅仅为几十微米。

这一过程的主要作用是排除工件表面的油污、氧化物等杂质,使纯净的金属表面暴露出来。

(2)应力及应变过程:从光弹应力模型中可以看到剪切应力的方向每秒将变化几千次,这种应力的存在也是造成磨擦过程的起因,只是在工件间发生局部连接后,这种振动的应力和应变将形成金属间实现冶金结合的条件。

超声波焊接线设计标准

超声波焊接线设计标准一、概述超声波焊接是一种高效、环保的连接工艺,广泛应用于塑料、金属、陶瓷等材料的连接。

本文旨在提供超声波焊接线设计的基本标准,帮助工程师和设计师在产品开发中更好地应用超声波焊接技术。

二、设计标准1. 材料选择:选择适合超声波焊接的材料是关键。

一般来说,高分子材料如塑料、橡胶等较易焊接,而金属、陶瓷等硬质材料则较难焊接。

2. 结构设计:超声波焊接线的结构设计应遵循简单、稳定的原则。

避免有过多的转折、弯曲等复杂结构,以减少能量的损失和焊接不良的风险。

3. 声学匹配:在超声波焊接过程中,声学匹配是影响焊接效果的重要因素。

声学匹配包括声阻抗、声速等参数的匹配,确保超声波在焊接线中传播时能量损失最小。

4. 焊接参数设置:正确设置焊接参数是保证焊接质量的关键。

包括超声波频率、振幅、功率、焊接时间等参数,应根据材料类型和厚度等因素进行合理设置。

5. 焊接质量检测:为确保焊接质量,应在生产过程中定期对焊接线进行检查和测试。

可以采用目视检查、破坏性试验等方法,以确保产品的可靠性。

6. 安全性考虑:超声波焊接过程中会产生高频振动和高温,因此设计时应考虑安全性,包括设备固定、防护措施等。

7. 生产效率:设计超声波焊接线时,应考虑生产效率。

选择合适的设备型号和配置,以提高生产效率。

8. 维护与保养:为确保超声波焊接线的长期稳定运行,应定期对设备进行维护和保养。

包括检查紧固件、更换易损件、清洁设备等。

9. 环境适应性:考虑到生产环境可能存在的温差、湿度等因素,设计时应选择适应性强、耐用的设备及部件。

10. 经济性:在满足生产需求的前提下,应考虑设备的经济性。

选择性价比高的设备型号和配置,以降低生产成本。

三、总结超声波焊接线的设计标准是确保焊接质量和生产效率的关键因素。

在设计过程中,应充分考虑材料选择、结构设计、声学匹配、焊接参数设置、质量检测、安全性、生产效率、维护保养、环境适应性和经济性等方面的要求,以确保设计的有效性。

超声波焊接设计要求

超声波焊接设计要求导言:超声波焊接是一种常用的金属焊接方法,它利用超声波振动来产生热量,从而实现材料的焊接。

在超声波焊接的设计过程中,需要考虑一系列的要求和指导原则,以确保焊接质量和工艺稳定性。

本文将就超声波焊接设计的要求进行详细阐述。

一、焊接部件的设计要求1. 材料选择:焊接部件的材料选择应根据焊接的要求来确定。

常见的焊接材料包括金属、塑料、陶瓷等。

在选择材料时,应考虑其导热性、熔点、熔化温度范围等因素。

2. 接头设计:焊接接头的设计应符合力学原理,确保焊接强度和密封性。

接头的形状和尺寸应适当选择,以确保焊接过程中的振动传递和能量转化。

3. 表面处理:焊接部件的表面处理对焊接质量有重要影响。

在进行超声波焊接前,应确保焊接部件的表面清洁、平整,以避免焊接时出现气泡、脱离等问题。

二、焊接设备的设计要求1. 超声波振动系统:焊接设备中的超声波振动系统是实现焊接的核心部分。

其设计应考虑频率、功率、振幅等参数的选择,以及振动传递的稳定性和可靠性。

2. 压力系统:焊接设备中的压力系统用于施加焊接压力。

压力的大小应根据焊接材料和接头的要求来确定,并确保其稳定、均匀施加在焊接部件上。

3. 控制系统:焊接设备的控制系统用于控制焊接过程中的参数,如振动频率、压力大小、焊接时间等。

控制系统的设计应可靠、灵活,以满足不同焊接要求。

三、焊接过程的设计要求1. 焊接参数的选择:焊接过程中的参数选择对焊接质量和工艺稳定性至关重要。

应根据焊接材料、接头形状和尺寸等因素,合理选择振动频率、压力大小、焊接时间等参数。

2. 焊接速度的控制:焊接速度的控制直接影响焊接质量。

过快的焊接速度容易导致焊接不充分,而过慢的焊接速度则容易造成热损伤。

应根据焊接部件的要求,控制焊接速度在适当范围内。

3. 焊接过程的监测:焊接过程中的监测对于及时发现焊接缺陷和调整焊接参数至关重要。

可以利用传感器监测焊接过程中的温度、压力等参数,并通过控制系统进行实时监测和调整。

超声波焊接机设计方案

超声波焊接机设计方案一、引言在现代制造业中,焊接技术被广泛应用于各个领域,其中超声波焊接技术因其高效、节能、无污染等优点而备受关注。

本文将提出一种超声波焊接机的设计方案,旨在实现高质量的焊接效果,提高生产效益。

二、设计目标1. 提高焊接效率:减少焊接时间,提高生产效率。

2. 确保焊接质量:保证焊接接头的强度和牢固性。

3. 降低能量消耗:采用节能的设计方案,减少能源消耗。

4. 提高操作便捷性:简化机器操作流程,减少操作人员的技术要求。

三、设计内容1. 设备结构设计超声波焊接机主要由超声波振动系统、焊接头、焊接压力系统和控制系统四个主要部分组成。

整体结构应稳固,确保焊接时不发生震动,同时尽量减少噪音对操作人员的影响。

各个部件之间的连接采用高强度的螺纹或焊接方式,以确保焊接机的稳定性。

2. 超声波振动系统设计超声波振动系统是超声波焊接机的核心部件,其设计关乎到焊接效果和质量。

为了提高焊接效率,应选用高频率的超声波振动系统,一般在20kHz到40kHz之间。

同时,振动系统的附件如换能器和焊接头应采用高性能的材料,以提高换能效率和焊接质量。

3. 焊接头设计焊接头是超声波焊接的关键部件,其结构设计直接影响到焊接质量。

焊接头应根据被焊接材料的特性进行设计,确保焊接面积均匀,焊缝牢固。

此外,焊接头的几何形状和角度也会影响焊接质量,应根据具体需求进行合理设计。

4. 焊接压力系统设计焊接压力是超声波焊接的重要参数,对焊接质量起着关键作用。

焊接压力系统应能够提供稳定的焊接压力,同时具备控制焊接头合适压力的能力。

为了减小焊接过程中的振动和噪音,焊接压力应呈现均匀的分布。

5. 控制系统设计控制系统是超声波焊接机的大脑,负责监控和控制整个焊接过程。

设计控制系统时,应考虑到操作的简便性和灵活性,提供丰富的参数调节和设定功能。

同时,控制系统应具备实时监测和反馈功能,及时发现并纠正焊接过程中的异常。

四、设计优势1. 高效节能:超声波焊接机的设计方案能够提高焊接速度,减少能源消耗,实现高效节能的焊接过程。

摩擦焊接和超声波焊接

摩擦焊接和超声波焊接

摩擦焊接(Friction Welding)和超声波焊接(Ultrasonic Welding)是两种不同的金属焊接方法,它们在工业生产中有着广泛的应用。

1. 摩擦焊接:

- 原理:摩擦焊接利用机械制动器在两个金属工件之间产生摩擦热,使其局部加热到焊接温度,然后施加压力使两个金属工件连接。

- 过程:两个工件之间通过旋转、振动或摩擦产生高温,当达到合适的焊接温度后,停止加热并施加压力使金属融合。

- 优点:可用于不同材料的焊接、速度快、焊接头质量高、成本低、无需外加焊接材料。

- 应用:适用于汽车制造、航空航天、铁路和管道等领域,用于连接不同金属的部件。

2. 超声波焊接:

- 原理:超声波焊接利用超声波振动使两个工件表面摩擦产生热量,导致材料部分熔化并在施加压力下连接。

- 过程:超声波通过焊接头传递到工件表面,引起材料震动和热量,然后施加压力使工件连接。

- 优点:能够在短时间内完成焊接、焊接头质量好、对金属表面要求较低、无需外加焊接材料。

- 应用:用于塑料、玻璃、电子器件、医疗设备、电池、电线连接等领域。

这两种焊接方法都具有快速、高效、节能等优点,并且适用于许多不同种类的金属或材料。

选择使用哪种方法通常取决于材料类型、要求的焊接质量、工件形状和焊接条件等因素。

超声波焊接线设计标准

超声波焊接线设计标准一、引言超声波焊接线作为工业生产中常见的焊接设备,其设计标准对于设备的稳定性、安全性和生产效率至关重要。

本标准旨在规范超声波焊接线的设计要求,以确保设备在使用过程中能够满足相关的安全和质量要求。

二、标准适用范围本标准适用于生产厂家设计制造的超声波焊接线,旨在规定其结构、性能、安全等方面的要求。

三、术语和定义1. 超声波焊接线:利用超声波振动产生热量,实现材料的焊接的设备。

2. 控制系统:指超声波焊接线的自动控制系统,用于控制焊接参数、监测设备状态等。

3. 脉冲功率:焊接过程中超声波振动产生的功率。

4. 工作台面积:焊接线工作台的有效焊接面积。

四、设计要求1. 结构设计1.1 确保超声波焊接线的结构设计符合相关机械设计标准,具有足够的稳定性和承载能力。

1.2 设备应采用模块化设计,易于维护和更换零部件。

1.3 为确保操作人员的安全,设备应具有防护装置,避免操作人员接触运动部件和高温部件。

2. 功能设计2.1 控制系统应具备稳定可靠的功能,能够实现焊接参数的准确控制和自动监测。

2.2 设备应具备自动化功能,能够实现自动开启、关闭、调节焊接参数等操作。

2.3 设备应具备故障诊断功能,能够对设备状态进行实时监测,并在出现故障时自动停机。

3. 焊接性能3.1 设备应具备稳定的脉冲功率输出,能够满足不同材料的焊接要求。

3.2 工作台面积应根据生产需要设计,确保能够容纳相应的工件进行焊接。

五、质量要求1. 设备应符合相关国家标准和法规的要求,具有合格的检测报告。

2. 设备应具有完整的生产和质量记录,确保生产过程的可追溯性和可控制性。

3. 在出厂前,设备应经过严格的性能测试和质量检验,确保设备的正常运行和使用寿命。

六、安全要求1. 设备应设置标识,清晰明确地标注相关的安全警示信息。

2. 设备应采用可靠的安全保护装置,避免因操作不当或设备故障导致的意外伤害。

3. 设备应符合相关的电气安全标准,保证设备在电气方面的安全性。

超声波焊接结构设计通用课件

智能化、自动化的焊接设备与工艺

随着工业4.0和智能制造的推进,智能化、自动化的焊接设备与工艺成为未来超声波焊接的发展趋势。 通过引入人工智能、机器学习等技术,可以实现焊接过程的自动化和智能化控制,提高焊接质量和效 率。

为了实现智能化、自动化的焊接,需要深入研究焊接过程的物理和化学机制,建立完善的焊接数据库 和知识库,开发高效的算法和模型,提高设备的智能化和自主化程度。同时,还需要加强与自动化、 计算机科学等领域的交叉合作,推动超声波焊接技术的创新发展。

感谢观 看

THANKS

表面处理不当

焊接前对材料表面进行清洁和预处理, 去除油污、氧化膜等,可以提高焊接 强度。

材料不匹配

不同材料的声阻抗差异可能导致能量 传递效率降低,影响焊接强度。解决 方法是选择声阻抗相匹配的材料或采 用特殊的超声波焊接参数。

焊接参数不当

调整合适的焊接时间、压力和功率等 参数,以达到最佳的焊接效果。

焊接变形的问题

超声波焊接结构设 计通用课件

目 录

• 超声波焊接结构设计中的挑战与 • 未来超声波焊接结构设计的发展

01

超声波焊接技术概述

超声波焊接的定义与原理

超声波焊接定义

振动传递

超声波焊接是一种利用高频振动能量 来实现塑料、金属等材料连接的工艺 方法。

焊头将振动能量传递至工件,使工件 产生摩擦热和塑性变形,从而实现工 件之间的连接。

03

超声波焊接结构设计实例

塑料焊接结构设计

第58问: 超声波焊接面设计

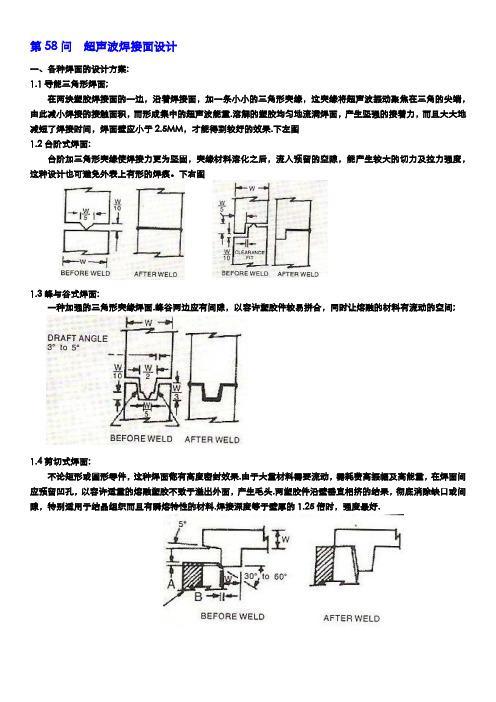

第58问超声波焊接面设计一、各种焊面的设计方案:1.1导能三角形焊面;在两块塑胶焊接面的一边,沿着焊接面,加一条小小的三角形突缘,这突缘将超声波振动聚焦在三角的尖端,由此减小焊接的接触面积,而形成集中的超声波能量.溶解的塑胶均匀地流满焊面,产生坚强的接着力,而且大大地减短了焊接时间,焊面壁应小于2.5MM,才能得到较好的效果.下左图1.2台阶式焊面:台阶加三角形突缘使焊接力更为坚固,突缘材料溶化之后,流入预留的空隙,能产生较大的切力及拉力强度,这种设计也可避免外表上有形的焊痕。

下右图1.3峰与谷式焊面:一种加强的三角形突缘焊面.峰谷两边应有间隙,以容许塑胶件较易拼合,同时让熔融的材料有流动的空间;1.4剪切式焊面:不论矩形或圆形零件,这种焊面都有高度密封效果.由于大量材料需要流动,需耗费高振幅及高能量,在焊面间应预留凹孔,以容许适量的熔融塑胶不致于溢出外面,产生毛头.两塑胶件沿壁垂直相挤的结果,彻底消除缺口或间隙,特别适用于结晶组织而且有瞬熔特性的材料.焊接深度等于壁厚的1.25倍时,强度最好.二、各种塑胶的焊接的相溶性表:塑料名称ABS POM PMMA CA PC/ABSABS/PVCPMMA/PVC PA PA PC PE PP PS PU PVC SANPET或PBTABS 好好好良良良良POM 好PMMA 好好CA 好PC/ABS 良良好良良好良ABS/PVC 良良良好良良PMMA/PVC 良良良良好良PPO 好好良PA 好PC 良良好好良PE 好PP 好PC 好好良PS 良好PVC 良良好SAN 良良良良良好PET或PBT 好。

超声焊接工艺

超声焊接工艺

超声波焊接是一种新型的焊接方法,其原理是利用超声能量使焊件表面的分子产生振动,使分子在界面处发生摩擦,产生热量使材料熔化,从而形成焊接。

利用超声波焊接,可以获得比较稳定的焊接效果。

超声焊接的原理与传统的机械振动焊接基本相同。

超声焊接方法与传统机械振动焊接方法相比有其独特之处:

(1)在焊接过程中,焊件不受传统机械振动焊接方法中因

金属和非金属材料之间的粘接而产生的振动和摩擦的影响。

因此,超声焊接设备在工作时不会产生任何机械振动,从而保证了其与传统机械振动焊接方法基本相同的优点。

(2)在超声焊接过程中,焊件之间不需加压或施加一定压

力即可实现连接。

因此,超声焊接设备不仅可以用于一般固体材料(如塑料、金属、陶瓷、玻璃等)的连接,而且还可以用于液体或气体材料的连接。

这对于航空航天、化工医药和电子等工业中需要进行压力密封、化学腐蚀和化学吸附等操作的场合是非常有用的。

(3)超声焊连接不仅能实现固体材料的连接,而且还可以

实现液体及气体材料的连接。

—— 1 —1 —。

最全超声波焊接工艺及焊线设计方法

既能避免产品划伤,又能保证产品定位。

超声波焊接设计要点

4.底座制作

根据产品外形设计不同材料的底座,分为以下几大类别: 1.不需要保护产品外观的内部件:采用刚性底座,一般为金属材质,打磨倒角后

使用,固定产品。 2.需要对产品外观进行防护的,采用弹性底座,一般为金属表面附着硬硅胶,仿

形定位,固定并防护产品。 3.组合式底座,产品外形复杂,尺寸较大,需要焊接的角度不在水平面上,尺寸

较小难以固定,需要辅助固定的产品,一般采用组合式底座进行固定。

超声波焊接设计要点

5.超声波塑料接面机构设计

超声波焊接时并不要求全体振动发热,而是希望能选择得性的在焊接部位发热, 超声波焊接时,超声波在塑料中传达到设有导熔线〈Energy Director〉的接合面, 在此处发热而焊接。没有开设导熔线,来以点破坏面的材质分子结构,便无法焊 接。因此超声波塑料焊接的接面机构设计,影响焊接的难易、焊接部外观、加工 精度、焊接强度及水、气密性等。

超声波焊接设计要点

1.焊接材料的选择

a.不可选择热固性材料:原理分析:热固性材料一次加热后成型为最终 状态,不可再次使用 。 超声波焊接原理为接触面高速面摩擦,产生高温使 塑胶的分子链破坏的同时加压,是焊接面的塑胶分子链重新形成,最终“合 二为一”。

选择热塑性材料:热塑性材料形成的分子结构为高分子次级弱链连接, 再次受到加热时高分子次级弱链受到破坏,破坏后的分子链在高温及适当 的压力下回再次成型。

振动摩擦焊接设计指南

无溢胶槽

溢胶槽

1.4振动摩擦焊接面结构设计

1.4.3 振动焊接面结构形式 1.4.3.2 热塑性塑料与热塑性塑料的焊接面基本结构形式

C)凸缘筋结构/Retaining lug(凸缘衍生结构) 针对相对较高且薄壁零件在振动方向易发生焊接偏移和变形问题,凸缘结构优化升级如右下图所示结构形式 (带Retaining lug,卡紧上下夹具,保证焊接精度)。

1092*810 1.8~2.3

590 4.5 240Hz 1.8mm 380 380VAC*3 50/60Hz 4KV/15A 5.0 15c㎡

VW2 450*338

VW4 710*380

VW6 750*350

VW2407 305*280

350*270*190 800*500

185*305*190 860*330

1.4.3 振动焊接面结构形式 1.4.3.2 热塑性塑料与热塑性塑料的焊接面基本结构形式

B)凸缘结构 相对无凸缘结构,该形式增强产品结构强度/增加焊接面宽度及焊缝强度,其适合于较大产品,焊接强度要求 较高且外观要求较低的产品焊接。 针对外观及内部要求,可以单侧或双侧增加溢胶槽,其形式多样,右下图为最基本溢胶槽形式(无挡胶结 构),其它衍生结构详见下文介绍。

1.1.5振Leabharlann 摩擦焊接机介绍振动焊接机各部件组成及功能介绍:

振动头组成:振动弹簧+磁铁 加压起动部:油压伺服泵+驱动液压缸(气压或电驱动) 控制部:人机界面+编程控制器(PLC)

电磁振动部:1、由坚固的弹簧所支撑的振动部通过安装在其左右的电磁线圈产生的电磁力进行左右方 向的振动; 2、机械共振频率:由弹簧系数K和包含上治具重量的振动部总重量所决定; 3、共振频率:由流经左右电磁线圈的交流电频率决定。