堆取料机技术协议资料(臂式斗轮堆取料技术说明)

斗轮堆取料机技术协议

斗轮堆取料机1.设备型号及技术参数DQL650/850.30型斗轮堆取料机,适用于港口、大中型火力发电厂和冶金企业等行业的散装物料储料场堆取物料用,是一种高效率、连续作业的大型装卸设备。

取料作业时斗轮转动将物料挖起经卸料装置将物料卸到悬臂皮带机上,悬臂皮带机将物料送至中心漏斗,卸到地面皮带机上。

堆料作业时地面皮带机的来料通过尾车漏斗转卸到悬臂皮带机上,经过悬臂皮带机将物料排放到料场中。

主要技术性能如下:1.1.生产能力额定取料能力:650t/h额定堆料能力:850t/h1.2.操作物料物料种类:煤最大粒度:300mm比重:0.85t/m31.3.料场料堆高度:轨上12m 轨下1.5m1.4.斗轮机构斗轮直径:5000mm斗轮转速:8r/min额定斗容:0.23m3斗数:8个驱动装置:马达CB280-S-N功率:N=55Kw斗轮轴承:调心轴承轴承内径:260mm型号:23052 23056(各一个)轴承润滑:电动干油集中润滑油泵型号:DDB-101.5.回转装置支承型式:三排圆柱滚子组合转盘轴承型号:132.50.3550(SKF)回转半径:30m回转角度:堆料±110︒取料±165︒回转速度:0.034-0.12r/min驱动形式:变频电机-过载保护弹性联轴器-制动器-星型减速机-齿轮1.6.走行机构走行速度:7~30m/min轨距及轴距:6000x6000mm行走轮直径:630mm车轮数:16个(8个驱动轮)电机:变频电机 N=11kW(减速机自带)减速机:KH107DV160M4/BM/TF/C变幅机构:变幅范围:-13︒~+13︒变幅速度:5m/min驱动装置:双液压缸液压缸:双作用油缸活塞行程:1.8m1.7.悬臂皮带机型式:双向可逆带宽:1000mm带速:2.5m/s驱动形式:电机-液力耦合器-制动器-减速机-联轴器-传动滚筒电机:Y250M-4 N=55Kw减速机:MC3RLSF03+1FAN(SEW)液力耦合器:Y0Xnz450(带制动轮)制动器:YWZ300/451.8.尾车型式:折返式带宽:1000mm带速:2.4m/s1.9.除尘系统形式:喷雾除尘供水方式:机上设水箱,地面定点向水箱供水水质:工业净水水压:地面0.2Mpa 机上:0.7 Mpa水箱容积:10m3机上水泵:D6-25X3 5.5kW其他:装机容量:278KW最大轮压:250kN操作方式:手动 PLC半自动2.设备结构及工作原理2.1.斗轮机构斗轮安装在前臂架的前端,斗子固定在轮体上。

斗轮堆取料机

二、驱动装置………………………………………………

§2-3臂架俯仰机构…………………………………………………………

一、驱动装置

二、钢丝绳的构造和形式………………………………………………

三、钢丝绳的工作情况和破坏原因……………………………………

四、钢丝绳的正确选择和合理使用……………………………………

第三章斗轮堆取料机电气系统

§3-1斗轮堆取料机电气系统概述………………………………………

一、机上供电………………………………………………………

二、斗轮堆取料机电气设备简介………………………

三、斗轮堆取料机电气设备主要技术参数………………………

§3-2斗轮堆取料机控制系统简介………………………………

一、PLC的基本结构……………………………………………………

–15º

俯仰速度:5.73m/min

电机:绕线式22KW

俯仰范围:+14º–10.5º

俯仰速度:5m/min

电机:变流变频30KW

臂架皮带机

带宽:2000 mm

带速:约4.4 m/s

电机:鼠笼式300KW、6KV

带宽:1200 mm

带速:3.15 m/s

电机:鼠笼110KW、380V

带宽:1600 mm

二、PLC的基本工作原理……………………………………………

三、PLC的基本特点……………………………………………

§3-3斗轮堆取料机各机构典型线路分析…………………………………

一、堆取料机行走机构电气线路分析…………………………

二、堆取料机旋转机构电气线路分析…………………………

三、俯仰机构电气线路分析…………………………………

[机械毕业设计论文]悬臂式斗轮堆取料机设计说明书[管理资料]

![[机械毕业设计论文]悬臂式斗轮堆取料机设计说明书[管理资料]](https://img.taocdn.com/s3/m/cc7786fd4a7302768f993975.png)

目录1 概述 (1)斗轮堆取料机简介 (2) (3) (4) (5) (8) (9)2 总体设计 (11) (11) (11) (12) (12) (13) (13) (13) (13) (13)Z (14)a (14) (14)Vc (15)3 部件设计 (16) (16) (16) (18) (19) (20)25如需要图纸等资料,联系QQ1961660126 如需要图纸等资料,联系QQ1961660126如需要图纸等资料,联系QQ1961660126 (29) (29)回转机构设计 (32) (35) (38) (40) (41) (41) (42) (45) (46) (47) (48) (48) (48) (48) (49)4 悬臂式斗轮取料机的控制系统设计 (53) (53) (56)控制工作原理 (57)控制过程简介 (57)传感器选用 (57)总结 (59)参考文献 (60)附录 (61)致谢 (64)摘要悬臂式斗轮取料机堆取料机械中的一种,它广泛应用于港口、内陆的散料场所,主要用于取煤和矿石。

悬臂式斗轮取料机主要由金属结构、臂式输送机、回转机构、行走机构、斗轮机构、润滑装置、电气系统和安全装置组成。

工作时,取料机沿着轨道行进,并能改变臂架的角度。

悬臂式斗轮取料机是由斗轮挖掘机发展而来,它能与堆料机和输送机一起组成自动运输系统,随着国民经济的快速发展,对取料机的需求也越来越大。

本文章主要是对斗轮机构和回转机构的设计,它们都是取料机的重要组成部分。

斗轮机构主要是通过销齿传动来驱动斗轮的转动,这种传动方式具有结构简单、加工容易、造价低、拆修方便的优点。

在回转机构中,关键是回转支承。

回转机构的工作原理是小齿轮与回转支承的大齿轮啮合来带动整个回转体的转动,所以本文章将对回转支承进行选型并对小齿轮进行设计。

本文还对相对于斗轮取料能力进行了输送机的选型。

因为悬臂式斗轮取料机比较容易实现自动控制,所以本文章采用PLC进行对取料过程的控制。

斗轮堆取料机技术规范书

3.1 设计要求 3.1.1 承包商提供的设备应功能完整,技术先进,并能满足人身安全和劳动保护 条件。 3.1.2 所有设备均应正确设计和制造,在正常工况下均能安全、持续运行,而不 应有过度的应力、振动、温升、磨损、腐蚀、老化等其它问题,业主欢迎承包商 提供优于本规范书要求的先进、成熟、可靠的设备及部件。 3.1.3 设备零部件应采用先进、可靠的加工制造技术,应有良好的表面几何形状 及合适的公差配合。业主不接受带有试制性质的部件。 3.1.4 易于磨损、腐蚀、老化或需要调整、检查和更换的部件应提供备用品,并 能比较方便的拆卸、 更换和修理。 所有重型部件均应有便于安装和维修的起吊或 搬运条件。 3.1.5 所用的材料及零部件(或元器件)应符合有关规范的要求,且应是新的和优质 的, 并能满足当地环境条件的要求。 外购配套件须选用优质、 节能、 先进的产品, 并有生产许可证及产品检验合格证。承包商应对外购的材料及部件进行试验, 并 对其质量负责。 3.1.6 所使用的零件或组件应有良好的互换性。 3.1.7 当电动机功率为 45kW 及以上时应配有液力耦合器。 3.1.8 外露的转动部件均应设置防护罩,且应便于拆卸。人员易于达到的运动部 位应设置防护栏,但不应防碍维修工作。 3.1.9 电动机、减速箱重量在 20kg 及以上时应提供带环形螺栓、吊钩或其它能安 全起吊的装置。 3.1.10 液压系统及部件在组装前必须进行清洗, 组装后应密封良好、 无冲击和漏 油现象。油箱温升一般不高于环境温度 30C,但油箱油温一定不得超过 60C, 一般应控制在 30C60C 范围内。 3.1.11 各转动部件必须转动灵活,不得有卡阻现象。润滑部分密封良好,不得有 油脂渗漏现象。轴承温升一般不得大于 40C,且轴承温度不得超过 80C。

2.2 上述标准均应为招标截止日时的最新有效版本。 2.3 除了上述这些标准和规范外,承包商必须把各标准,规程与本规范之间有 明显矛盾的地方用书面形式提供给业主。

臂式斗轮堆取料机

3#臂式斗轮取料机订货技术规格书1、物料和料场基本技术参数适用物料:矿粉物料粒度:0~10mm物料容重: 2.2t/m3;物料堆积角:~35°含水率:通常< 8%,雨季< 14%料场及料堆形式:室内料场,三角形断面料堆料堆长度:~315m料堆个数: 7个料堆宽度: 30m料堆高度: 12m轨上: 11m轨下: 1m料场地面带式输送机:带宽 1200mm带速 1.6m/s带高 1200m m(理论中心至轨道顶面高度)槽角 35°与取料机轨道距离:一侧2.4m、另一侧5.6m(输送机中心线到轨道距离)2、取料机主要技术参数取料方式:斗轮取料额定取料能力: 700t/h斗轮型式: 无格式斗轮转速: 6.5m/s斗轮直径: 6.0m斗轮驱动方式:电动或液压回转半径: 33m回转角度:±120°回转速度: 0.1r/min回转驱动方式:机械变幅驱动方式:液压悬臂带式输送机带宽: 1200mm悬臂带式输送机带速: 1.6m/s工作走行速度: 7.5m/min调车走行速度: 30m/min轨距: 8m轨道型号: 50kg/m轨道基础:碎石道渣车轮轮压:最大工作轮压: 300kN最大非工作轮压:350kN取料机有效行程:约325m(以施工图资料为准)尾车倾角: 12°尾车带宽: 1200mm润滑方式:集中润滑操作方式:远程集控、远程单控、机旁单控供电电压: 6kv 50Hz供电方式:电缆卷筒运行信号:现场声光报警3、斗轮取料机主要技术性能要求斗轮取料机的设计、制造、试验、检验、安装和调试及验收应符合中国国家标准(最新版本)或具有相同水平的其他标准,漏斗衬板、斗轮衬板和爬齿连续无修复使用时间≥3000小时,整机采用A8重型工作制,使用寿命30年。

整机质量保证期为3年。

本取料机安装在原料场工程封闭式料场,应具备远程控制作业功能。

主要是指取料机作业时,按照事先制定的取料量、工作起点进行取料作业。

臂式斗轮堆取料机堆、取工艺实例解析

工程技术科技创新导报 Science and Technology Innovation Herald93臂式斗轮堆取料机(以下简称斗轮机)属于大型、连续、高效的散料装卸机械,广泛应用于大型散货码头、钢铁、水泥、火力发电和矿山等企业的散料输送系统中,是散料输送系统的核心。

以倡导节能环保,节约能源消耗量为目标,斗轮机选择作业工艺的原则是操作简单,作业效率高,能耗低。

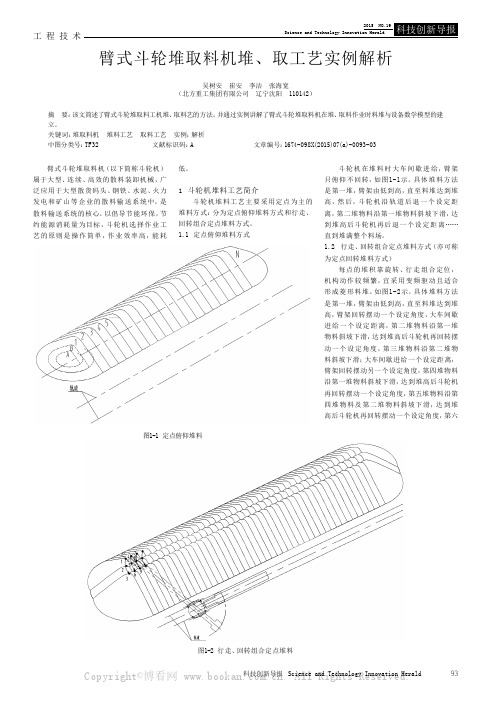

1 斗轮机堆料工艺简介斗轮机堆料工艺主要采用定点为主的堆料方式:分为定点俯仰堆料方式和行走、回转组合定点堆料方式。

1.1 定点俯仰堆料方式斗轮机在堆料时大车间歇进给,臂架只俯仰不回转,如图1-1示。

具体堆料方法是第一堆,臂架由低到高,直至料堆达到堆高,然后,斗轮机沿轨道后退一个设定距离,第二堆物料沿第一堆物料斜坡下滑,达到堆高后斗轮机再后退一个设定距离……直到堆满整个料场。

1.2 行走、回转组合定点堆料方式(亦可称为定点回转堆料方式)每点的堆积靠旋转、行走组合定位,机构动作较频繁,宜采用变频驱动且适合形成菱形料堆。

如图1-2示。

具体堆料方法是第一堆,臂架由低到高,直至料堆达到堆高,臂架回转摆动一个设定角度,大车间歇进给一个设定距离,第二堆物料沿第一堆物料斜坡下滑,达到堆高后斗轮机再回转摆动一个设定角度,第三堆物料沿第二堆物料斜坡下滑;大车间歇进给一个设定距离,臂架回转摆动另一个设定角度,第四堆物料沿第一堆物料斜坡下滑,达到堆高后斗轮机再回转摆动一个设定角度,第五堆物料沿第四堆物料及第二堆物料斜坡下滑,达到堆高后斗轮机再回转摆动一个设定角度,第六臂式斗轮堆取料机堆、取工艺实例解析吴树安 崔安 李洁 张海宽(北方重工集团有限公司 辽宁沈阳 110142)摘 要:该文简述了臂式斗轮堆取料工机堆、取料艺的方法。

并通过实例讲解了臂式斗轮堆取料机在堆、取料作业时料堆与设备数学模型的建立。

关键词:堆取料机 堆料工艺 取料工艺 实例;解析中图分类号:TF32 文献标识码:A文章编号:1674-098X(2015)07(a)-0093-03图1-1 定点俯仰堆料图1-2 行走、回转组合定点堆料Copyright©博看网 . All Rights Reserved.工程技术科技创新导报 Science and Technology Innovation Herald94堆物料沿第五堆物料及第三堆物料斜坡下滑,达到堆高后斗轮机再回转摆动一个设定角度;大车间歇进给一个设定距离,臂架回转摆动另一个设定角度……直到堆满整个料场。

斗轮机(堆取料机)安全技术操作规程

斗轮机(堆取料机)安全技术操作规程斗轮机(堆取料机)是一种用于堆放和取料的重型机械设备,广泛应用于港口、码头、仓储等领域。

为确保斗轮机的安全运行,减少事故的发生,制定斗轮机安全技术操作规程十分重要。

下面是一份斗轮机(堆取料机)安全技术操作规程,供您参考。

1. 培训:斗轮机操作人员必须参加专业培训,具备合格的技能和操作知识,获得相应的操作证书方可上岗操作。

2. 安全装备:斗轮机必须配备完善的安全装备,包括防护罩、安全锁、安全带、灭火器等。

必须保证这些安全装备处于良好的工作状态。

3. 检查:每次操作斗轮机之前,必须对设备进行全面检查,确保设备功能正常,无任何异常情况。

4. 堆放物料:在堆放物料时,必须根据物料的性质和堆放要求,合理设置斗轮机的参数,确保堆放的平稳和安全。

5. 斗轮机操作:操作斗轮机时,必须稳定操作,不得随意变化斗轮机的工作状态或参数,严禁超负荷操作。

6. 限制条件:在操作斗轮机时,必须遵守设备的限制条件,包括受载能力、运行速度、旋转范围等。

7. 通信联系:斗轮机操作人员与周围的工作人员必须保持畅通的通信联系,能够及时沟通并解决问题。

8. 积水处理:在堆放物料的场地积水较多的情况下,必须进行及时处理,确保斗轮机运行时不受积水影响。

9. 风力条件:在强风的情况下,必须停止斗轮机的操作,确保人员和设备的安全。

10. 疲劳驾驶:操作人员不得连续驾驶斗轮机超过规定的时间,避免由于疲劳驾驶引发的安全事故。

11. 应急处理:当斗轮机发生异常情况时,操作人员必须立即采取应急措施,确保人员和设备的安全。

12. 工作记录:对斗轮机的操作情况、维修情况等必须进行详细的记录,便于事后追溯和分析。

13. 定期维护:斗轮机必须按照规定的周期进行定期维护,确保设备的正常运行和安全。

14. 安全警示标识:斗轮机必须设置清晰的安全警示标识,提醒操作人员注意安全事项。

15. 管理监督:斗轮机的安全运行必须有专人进行监督和管理,确保操作符合规范,安全可控。

堆取料机技术说明书格术规格书

KSS 3000/2000堆取料机设备技术说明:该设备的下部结构是由用于支撑回转机构的环形箱梁和三个箱梁支腿构成的三角形框架,每个支腿端部支撑在16轮台车组上。

上部结构和下部结构之间设有6300㎜的回转支承装置。

上部结构由一个带塔架的平台组成,塔架与配重梁和斗轮悬臂梁连接,斗轮悬臂梁用两个油缸升降。

司机室位于悬臂梁端部,其位置应是观察堆料、取料作业和最佳位置。

斗轮悬臂梁及其上输送机的重力被配重梁平衡掉,配重架与悬臂梁构成一个平行四边形,平台上的塔架和平行四边形机构可减少由重力产生的重心偏移量。

上部回转机构的驱动装置由一个液压马达和装有可双向旋转的小齿轮行星减速器,这种设计方案能可靠地调节回转速度,斗轮驱动装置由一个底速液压马达组成,它能可靠地调节斗轮转速和实现过载保护。

主尾车由支撑钢结构和梁下方的固定平台组成,皮带机位于上部两片主梁之间,皮带机驱动装置位于主尾车连接处的下方,皮带机上的拉紧力由两个油缸提供,拉紧装置位于平台上,主尾车通过连杆连接到主机设备上。

传输到设备回转中心的物料通过溜槽漏斗和悬臂皮带导向。

付尾车通过两个油缸连接在主尾车上,地面皮带绕在付尾车上,付尾车的前后移动可满足堆取料机作业的工艺要求,在这种方式下物料可通过拉近两尾车之间的距离实现有效的堆料作业或拉开两尾车之间的距离实现以通过的方式有效的堆料。

特殊要求铲斗²工作表面应焊硬质材料²内表面付着衬板以抗煤矿撞击斗轮轴²轴通过剖分轴承固定在钢结构上斗轮驱动²配停车制动装置斗轮环²用耐磨衬板斗轮导槽²用耐磨衬板承受撞击²过载保护传感器斗轮悬臂梁²安装料堆高度传感器皮带机滚筒²有橡胶面皮带机驱动装置²须有一个支撑架,并通过法兰连接到驱动滚筒轴上控制室²须有测量斗轮悬臂梁倾斜的测平议、空调、加衬垫的椅子空气压缩分布²压缩机位于接收物料的梁上,空气压缩分布应在整机上防火保护²灭火器放置在需要用水平管到外部水源的设备上(用水来熄灭电器设备上的火是不允许的)中心润滑系统²设备须安装两个循环中心润滑系统焊接电流分布²作用在整台设备上皮带硫化平台位置²一个在斗轮悬臂梁上²一个在接受物料的梁上基本参数2设备主要技术参数设备制造厂:北方重工沈矿集团设备制造公司设备型式:悬臂式斗轮堆取料机工作制度:三班堆料能力:3000t/h取料能力:2000t/h堆高:轨上:16m轨下: 1.2m回转半径:46m供电方式:电缆卷筒供电电压:6300V工作电压400V供电频率:50Hz装机总功率:680Kw最大负荷功率:630Kw设备总质量:690t设备外形尺寸(长×宽×高):99.8³20³25.6m控制方式:手动、半自动3.2斗轮机构:斗轮型式: 无格式斗轮直径:9m斗数:10个斗容: 1.4m3(0.9m3)斗轮转速: 6.3 r/min驱动装置型式:低速大扭矩内曲线液压马达型号:CB400-360-C-N功率:110 Kw(参考)最大扭矩:120000Nm3.3仰俯机构仰俯机械型式:液压大臂仰角:13.1 °(参考)大臂俯角:-8.5°(参考)仰俯速度(斗轮中心):0-5 m/min驱动装置型式:双作用油缸电动机型号:Y200L-4电动机功率:30 Kw液压系统:功率:30Kw工作压力:12 MPa3.4回转机构回转机构型式:三排滚柱回转支承回转轴承直径6300mm大臂回转角度:堆料:±105°取料:±105°回转速度范围:0.0403-0.1178 r/min回转调速方式:液压无级调速驱动装置型式:液压马达MR300+行星减速器(双驱动i=146)+开式齿轮(i=11.6)泵功率:37 Kw3.5走行机构走行机构型式:12组驱动最大轮压:129KN工作走行速度:0-20 m/min非工作走行速度:30 m/min走行轮直径:0.5 m轮数:48 个驱动轮数:24个轨距:10500 mm轴距:12500 mm门座型式:三支点四支角轨道型号:R65(64.72Kkg/m) 驱动装置型式:三合一减速机电动机型号:三合一减速机内置电动机功率:24 X 5.5kW制动器型号:含在减速机内除尘方式: 除尘器3.6悬臂胶带机运行方式:双向带宽:1800 mm带速: 3.15 m/s槽角:35°托辊直径:133 mm出力:3000 t/h拉紧方式:垂直重锤拉紧驱动装置型式:机械外传动电动机型号:Y315L1-4电动机功率:160Kw制动器型号:YWZ5-400/E903.7尾车尾车型式:移动式双尾车尾车最大倾角:15°带宽:1800 mm带速: 3.15m/s槽角:35°托辊直径:133 mm尾车长度:23 m驱动功率160Kw3.8动力电缆卷筒型式:磁滞式功率/堵转力矩: 5.5 Kw/101Nm3.9控制电缆卷筒型式:磁滞式功率/堵转力矩: 2.2Kw/80N.m3.10夹轨器型式:液压弹簧功率:2X3Kw3.11喷水装置型式:喷雾式功率:11 Kw水箱容积:10 m3压力:0.5MPa水质要求:工业用水管径要求:Dg50消防快速接头接口位置:地面上水管。

堆取料机技术协议资料(臂式斗轮堆取料技术说明)

堆取料机技术协议资料(臂式斗轮堆取料技术说明)一、DQL1800/2000?434臂式斗轮堆取料技术说明1.用途和设备评价DQL1800/2000?34臂式斗轮堆取料机应用于钢厂、电厂等原料厂,可用于堆取原煤、焦炭、矿石等多种物料。

北方重工装卸设备分公司提供的斗轮取料机严格执行相关的国家标准和行业规范。

提供一台功能完整、技术先进可靠、满足用户要求、确保人身安全的设备。

2.主要参数2.1自然条件操作环境露天2.2物料特性密度0.5-2.2t/m3粒度0~8mm(精矿粉)10~16mm(球团矿)0~100mm(焦炭)2.3料场参数堆料高度12.5m(轨上12m;轨下0.5m)2.4地面胶带机参数带宽B=1400mm理论带面标高(相对于轨道上平面)1500m3整机规范设备制造厂北方重工公司设备型式臂式斗轮堆取料机数量3台工作制度年工作340天,每天工作22小时连续生产。

堆料能力1800(焦炭400)t/h取料能力2000(焦炭400)t/h堆高轨上12m轨下0.5m回转半径34m供电方式电缆供电电压10kV动力电压380V控制电压220V供电频率50Hz走行距离约500m。

最大工作风压250Pa最大非工作风压800Pa装机总功率~370kW运输单件最大质量28000kg最大单件外形尺寸(长?宽?高)12x3.2x2.8m设备外形尺寸(长?宽?高)79x13x23m控制方式PLC集中控制,手动、半自动、尾车机旁操作3.1斗轮装置斗轮形式无格式斗轮直径6.1m斗轮转速6.6r/min斗数9个斗容0.32m?驱动型式机械外传动电动机功率110kW3.2悬臂带式输送机运行方式双向能力2000t/h胶带宽度1400mm皮带速度2m/s托辊槽角35°托辊直径159mm张紧型式重锤拉紧驱动装置型式机械外传动电动机功率90kW3.3俯仰装置型式液压俯仰大臂仰角+11°大臂俯角-10.5°俯仰速度3-5m/s俯仰驱动功率30kW3.4回转装置回转机构型式机械外传动+开式齿轮传动回转速度0.4~0.12r/min回转角度:±100°驱动装置型式机械外传动电机功率:2x11kW3.5走行机构(变频调速)走行机构型式台车式最大轮压250kN工作走行速度7.5m/min非工作走行速度30m/min走行轮直径630mm轮数24驱动轮数12轨距6000mm 门座型式三支点轨道型号50kg/m驱动装置型式“三合一”减速器电动机功率12x5.5kW3.6尾车尾车型式固定式尾车最大倾角15°运行方式单向能力2000t/h胶带宽度1400mm皮带速度2m/min托辊槽角35°托辊直径159mm4.设备结构和性能该机主要由斗轮装置、悬臂梁及上部金属结构、悬臂皮带机、俯仰装置、回转机构、回转平台、走行机构、门座架、司机室、控制室等组成。

悬臂式斗轮堆取料机使用、维护说明书

减速器传动比:

i=682.06

Transmission ratio of reducer:

i=682.06

制动器型号:

TE200/EB300/50

Brake type:

TE200/EB300/50

回转过力矩限位开关:

TL-N10MY1

Over torque limit switch for Slewing TL-N10MY1

Slewing speed:

0.032~0.116r/min

回转角度:

±110°

Slewing angle:

±110°

电动机型号:

YP180L-8

Motor type:

YP180L-8

电动机功率:

2X11kW

Motor power:

2X11kW

减速器型号:

P3KA14

Reducer type:

P3KA14

8m x7m

电动机功率:

8x11kW

Motor power:

8x11kW

减速器型号:

FDADS168B-M160MB4F-L150/80NH

Gearbox type:

FDADS168B-M160MB4F-L150/80NH

减速器传动比:

i=99.31

Transmission ratio of reducer:

1 / 86

越南沿海一期火力发电厂项目 DQ1200/2500.40 悬臂式斗轮堆取料机使用、维护说明书 DUYEN HAI 1 THERMAL POWER PLANT PROJECT- DQ1200/2500·40 Boom Bucket Wheel Stacker cum Reclaimer

斗轮机(堆取料机)安全技术操作规程

斗轮机(堆取料机)安全技术操作规程斗轮机(堆取料机)是一种广泛应用于物料堆取和移运领域的机械设备。

为了保障斗轮机操作过程的安全,保护人员和设备不受伤害,特制定本安全技术操作规程,以供操作人员参考和遵循。

一、斗轮机的基本情况斗轮机是一种用于大规模物料堆取和移运的机械设备,主要包括:轨道、车体、起升系统、行走系统、回转系统等部分。

斗轮机的工作原理是通过起升系统将斗吊起,再通过回转系统和行走系统将物料堆取并移至指定地点。

二、斗轮机的操作人员要求1. 操作人员必须经过专业培训,具备一定的机械设备操作经验和相关安全知识;2. 操作人员必须经过考试,取得相应的上岗证书;3. 操作人员必须具备良好的身体素质和心理素质,能够承受长时间的工作压力和重复性劳动。

三、斗轮机的安全操作规程1. 操作前准备:(1)检查斗轮机的各项设备是否正常;(2)检查工作场地是否平整、无障碍物;(3)根据操作计划,确认所需的物料种类和堆放区域;(4)佩戴工作服、安全帽等相关防护用具;(5)检查通信设备是否正常运行。

2. 操作过程:(1)准确把握物料的堆取位置和高度,避免超高或超低操作;(2)操作时必须集中注意力,注意观察周围环境,避免与其他设备或人员发生碰撞;(3)严格遵守信号规定,根据指令进行操作;(4)根据物料特性和重量,合理选择斗的容量和起升速度,防止超载;(5)操控好回转和行走系统,确保斗轮机的稳定性;(6)操作时,不得将人身或物体悬挂在斗上;(7)操作过程中,严禁吸烟、酒后操作等行为。

3. 操作后整理:(1)操作完成后,关闭斗轮机的电源;(2)检查斗轮机的各项设备是否正常,如发现异常及时报修;(3)清理工作场地,确保无堆积物料和障碍物;(4)将斗轮机停放在指定的停车位,并加以固定。

四、斗轮机的维护与保养1. 按照操作手册的要求进行斗轮机的日常维护;2. 定期检查斗轮机的关键部件,如起升系统、行走系统等,发现问题及时修理或更换;3. 保持斗轮机的清洁,防止积尘和腐蚀;4. 定期对斗轮机进行润滑和检修;5. 注意斗轮机的防雷、防静电等安全措施。

斗轮堆取料机毕业设计说明书

目录摘要 (2)一、概论1. 1 斗轮堆取料机在国内外的发展概况 (3)1. 2 斗轮堆取料机的发展方向 (4)1. 3 斗轮堆取料机分类 (5)1. 4 斗轮堆取料机应用范围 (6)二、斗轮堆取料机总体设计2.1 总体设计概论 (8)2.2 斗轮堆取料机结构功能分析 (9)三、斗轮堆取料机的主要参数及其确定3. 1 斗轮堆取料机质量M概念 (14)3. 2 铲斗斗容的确定 (14)3. 3 铲斗数目的确定 (15)3. 4 铲斗斗距的确定 (15)3. 5 斗轮堆取料机的理论生产率 (15)四、斗轮堆取料机的基本结构4. 1 行走机构 (16)4. 2 回转机构 (18)4. 3 臂架俯仰机构 (21)4. 4 斗轮机构 (22)4. 5 臂架皮带机 (25)五、斗轮堆取料机的取料机构设计5.1 堆取料机构的执行机构 (29)5.2 堆取料机构的驱动部分5.2.1 电动机的选择 (29)5.2.2 液力耦合器的选择 (31)5.2.3 减速器的选择 (32)六、零部件三维造型实例 (33)毕业设计总结 (36)致谢 (37)参考文献 (38)摘要本次毕业设计的题目是悬臂式斗轮堆取料机的取料机构的设计。

通过对斗轮堆取料机整机的分析,了解其工作时候的各种状况,和各部分之间的相互配合关系。

来进一步研究斗轮堆取料机的取料机构的组成和主要零部件的加工要求、形位公差、表面粗糙都等。

最终利用反求的方法创造出新的斗轮堆取料机取料机构,具体内容有:斗轮堆取料机的堆取料机构的组成及工作原理;选择堆取料机构的动力源是、变速机构和传动装置等;通过观察斗轮堆取料机的取料机构,了解并编写操纵的装配工艺过程,确定各零部件的装配方法;通过观察各机构形状,分析其从提高刚度和刚性要求并满足功能要求和工艺要求而设计的结构。

关键词:分析;反求;设计;创新;工作原理AbstractThe subject of this graduation design is cantilever bucket wheel stacker reclaimer mechanism.We can understand the various states between the parts and the cooperation between each other when they are working, and then to further study the processing requirements, geometrical tolerances and surface roughness through the bucket wheel stacker / reclaimer machine analysis. The ultimate goal is to create a new bucket wheel stacker reclaimer mechanism with reverse method. The new bucket wheel stacker reclaimer mechanism contains the composition of bucket wheel stacker / reclaimer stacker and the working principle, selective stacker mechanism, transmission mechanism and power transmission device, writing the assembly process of the manipulation, the analysis of the increased stiffness and rigidity to meet the functional requirements and technical requirements.Key words: analysis; reverse; design; innovation; work principle一、概论在国名经济的发展过程中,很多地方需要对一些散料进行装卸,如散货专业码头、钢铁厂、大型火力发电厂和矿山等的散料堆场装卸铁矿石(砂)、煤炭、砂子等。

臂式斗轮堆取料机堆、取料工艺

在斗轮堆取料机的日常使用过程中,常常由于操作的不同 习惯,经常出现达不到设备本身的堆取能力设计参数要求,且 料场利用不合 理,甚 至 容 易 造 成 设 备 故 障。鉴 于 此,本 文 从 实 际出发,着重阐述了臂式斗轮堆取料机的堆、取料作业 工 艺 方式。

2.1.1 分层取料的具体方法 由手动作料的 操 作 方 法,旋 转 调 整,确 定 堆 料 顶 层 的 作 业 位置。按照旋 转 堆 料 取 料 处 理 构 成,每 次 需 要 设 定 标 准 的 距 离。按照设定的供料标准,确定换成操作的范围。每层旋转的 角度由物料分 层 确 定。仰 视 高 度、行 走 距 离 选 定 后,需 要 调 整 操作范围。使用斗轮进行二次顶层的处理,取料、供料,调整长 度设定位置,确 定 行 走 距 离。按 照 斗 轮 第 二 段 顶 层 位 置,及 时 调整取料,确保 供 料 段 长 度 符 合 标 准 原 则。旋 转 分 层,确 保 对 料位置的合理 性。及 时 调 整 旋 转 取 料,控 制 范 围,明 确 固 定 的 位置。在作业完成 过 程 中,需 要 重 新 退 回 作 业 点 位 置,将 臂 架 下降,调整重复 作 业 标 准。通 过 旋 转 分 层 段,确 定 工 艺 作 业 符 合整体效率标准要求,尽可能的避免作业过程中出现斗轮与臂 架之间的风险,适用于低短的堆料操作。 2.1.2 分层不分段取料方法 先将斗轮纺织在堆料作业的开始位置,调整控制旋转的取 料标准,保证旋 转 范 围。按 照 移 动 固 定 的 位 置,及 时 走 好 反 向 旋转,确保取料 效 果。重 新 调 整 臂 架 下 降,重 复 作 业。 旋 转 分 层不分段的取料工艺效率水平较高,可以尽可能的避免作业过 程中出现堆料塌方的问题,及时调整斗轮与臂架之间的危险问 题,逐步缩短堆料的操作作业。 2.2 定点堆料坡的取料操作 定点堆料取料作业操作过程中,需要及时调整斗轮堆料坡 位置,自上至下逐层取料,控制斗轮臂的每一段位置,保证固定 深度。按照需求及时调整每一步的取料作业情况,确定定点堆 料作业的工艺标准。先堆料,后作业,提高工艺作业操作水平。 调整作业步骤,完善堵料容易塌方的情况,避免斗轮过载。 斗轮堆料取料操作过程中,需要从堆料顶层开始。取料作 业过程中,料斗不可以充满,充填系数需要控制为 80% 左右。 斗轮的斗料不可以过多,需要及时调整回转装置,降低回转速 度,逐步减少斗 料 的 吃 料 比 例。取 下 一 层 物 料 过 程 中,需 要 以 物料的进尺次数为标准,逐步减少调车辅助的时间,加强生产 效率的规范性。要随时注意观察具体的堆料情况,尽可能的避 免作业头部和底部的碰触,禁止采取大车连续进行取料方式, 防止斗轮及臂架头部碰撞料堆而损坏设备。 3 结语 斗轮堆取料机 是 现 代 工 业 深 入 发 展 的 产 物 ,正 向 大 型 化、 智能化发展,堆、取料作业工艺以安全、环保、节能降耗为标准, 最终实现操作 简 单、作 业 效 率 高、能 耗 比 率 低 的 目 标。本 文 介 绍了斗轮堆取料机常用的堆、取料工艺,对实际操作者提供了 科学合理的操作要领,更好地满足生产需要。 参考文献: [1]时宗宇,张栋生,邹德涛. 斗轮堆取料机斗轮机构分析 [J].中国新技术新产品,2015( 23) . [2]李楠.斗轮堆取料机斗轮机构的技术改造[J]. 现代制 造技术与装备,2016( 08) . [3]钟 昱. 斗 轮 堆 取 料 机 斗 轮 驱 动 系 统 的 传 动 方 式 改 造 [J].科技创新与应用,2013( 25) .

斗轮堆取料机技术协议

斗轮堆取料机技术协议它提出了斗轮堆取料机的本体及其驱动装置、辅助设备的功能设计、结构、性能等方面的技术要求。

1.2本技术协议提出的是最低限度的技术要求,并未对一切技术要求作出详细规定,也未充分引述有关标准和规范的条文。

卖方应提供一整套满足本技术协议和所列标准要求的高质量产品及其相应服务。

对国家有关安全、环保等强制性标准,必须满足其要求。

1.3卖方须执行本技术协议所列标准。

有矛盾时,按较高标准执行。

卖方在设备设计和制造中所涉及的各项规程、规范和标准必须遵循现行最新版本的标准。

1.4合同签订3个月内,按本技术协议的要求,卖方提出合同设备的设计、制造、检验/试验、装配、安装、调试、试运、验收、运行和维护等标准清单给买方,由买方确认。

1.5设备采用的专利涉及到的全部费用均被认为已包含在设备报价中,卖方应保证买方不承担有关设备专利的一切责任。

1.6卖方应提供高质量的设备。

这些设备应是成熟可靠、技术先进的产品,且制造厂已有相同容量机组合同设备制造、运行的成功经验。

卖方所提供产品,至少应有同类型机组2台3年以上的成功运行业绩。

1.7在签订合同之后,买方有权提出因规范标准和规程发生变化而产生的一些补充要求,具体项目由招、卖方共同商定。

在设备投料生产前,卖方应在设计上给予修改,当主机参数发生变化时而补充的变化要求,不增加合同费用1.8。

本工程采用统一的KKS编码标识单位,编码范围包括卖方所供系统、设备主要部件和构筑物等,卖方在设计、制造、运输、安装,试运行及项目管理各个环节使用KKS编码。

标识原则、方法和内容在第一次设计联络会上讨论。

1.9卖方对斗轮堆取料机(包括辅助系统与设备)负有全责,即包括分包(或采购)的产品。

所配套的外购设备,要求卖方提供三家以上生产厂家报价,并按照最高报价计入总价,最终选型需经买方确认。

1.10本技术协议为订货合同的附件,与合同正文具有同等效力。

1.11本技术协议未尽事宜,由买、卖双方在第一次联络会时协商确定。

设备采购技术协议-机务-斗轮堆取料机

2 x 150 MW燃煤电站斗轮堆取料机技术协议书目录1. 概述 (3)2 标准和规范 (2)3. 技术要求 (4)4. 供货范围 (17)5. 设备监造、检验和性能验收试验要求 (20)6 设计联络、培训和现场服务 (26)7设计资料和文件要求 (28)8 附件及附表 (28)附件1 清洁、油漆 (28)附件2 标识包装运输储存 (28)附件A 专用工具清单 (30)附件B 备品备件清单 (30)附件C 热控设备(装置)供应厂家限选名单 (31)附件D 进口件清单及国内分包及外购件清单 (31)附件E 电动机技术要求附件 ...................................... 错误!未定义书签。

附件F 交货进度 . (32)附件G 技术资料和交付进度 (33)附件H安装、调试重要工序表 (36)附件I 大(部)件情况表 (36)附件J技术规范偏差表 (36)1.概述1.1 总则(1)本协议书适用于2 x 150 MW工程的斗轮堆取料机设备。

它提出了该设备的功能设计、结构、性能、安装和试验等方面的技术要求。

(2)买方在本技术规范中提出了最低限度的技术要求,并未规定所有的技术要求和适用的标准,卖方应提供一套满足本技术规范和所列标准要求的高质量产品及其相应服务,主要分包或外购设备的制造商需经买方的确认,招、投标双方有权根据有关标准、规程和规范进行协商而提出一些补充要求。

对中国及有关安全等强制性标准,必须满足其要求。

如两者有不同时,按最高的标准要求执行。

(3)如未对本协议书提出偏差,将认为卖方提供的设备符合协议书和标准的要求。

(4)卖方须执行本协议书所列标准。

有矛盾时,按较高标准执行。

(5)合同签订后1个月内,卖方提出合同设备的设计、制造、检验/试验、装配、安装、调试、试运、验收、试验、运行和维护等标准清单给买方,买方确认。

(6)合同签订后,买方有权根据规范、标准、规程发生变化提出一些补充要求,在设备投料生产前,卖方在设计上应给以修改,且不增加费用。

堆取料机技术规格书

1主题内容与适用范围本标准规定了斗轮堆取料机的设计、制造、安装、维护、使用与管理等方面的安全要求。

本标准适用于有固定轨道行走的悬臂式斗轮堆取料机、门式斗轮堆取料机、桥式斗轮取料机以及其他型式的斗轮取料机、堆料机(以下简称堆取料机)。

2 引用标准GB 1102 圆股钢丝绳GB/T 1228 钢结构用高强度大六角头螺栓GB/T 1229 钢结构用高强度大六角螺母GB/T 1230 钢结构用高强度垫圈GB/T 1231 钢结构用高强度大六角头螺栓、大六角螺母、垫圈技术条件GB 2893 安全色GB 3323 钢熔化焊对接接头射线照相和质量分级GB 3632 钢结构用扭剪型高强度螺栓连接副型式尺寸GB 3633 钢结构用扭剪型高强度螺栓连接副技术条件GB 4053.1 固定式钢直梯GB 4053.2 固定式钢斜梯GB 4053.3 工业固定式防护栏杆GB 4053.4 工业固定式钢平台GB 5972 起重机械用钢丝绳检验和报废实用规范GBJ 232 电气装置安装工程施工及验收规范JB 4149 臂式斗轮堆取料机技术条件3 设计与制造3.1 基本要求3.1.1 应保证堆取料机在正常工作条件下(包括签约各方同意的气候条件)整机的强度、刚度和稳定性。

3.1.2 无论是工作状态或非工作状态,堆取料机在规定的俯仰范围内所处的各种位置上,整机均应处于稳定状态。

3.1.3 悬臂在规定俯仰范围内不允许有影响整机稳定性的震动。

3.1.4 在堆取料机输送线路上,特别是在取料、卸料和转运点必须保证物流顺畅,在取、卸料峰值能力时不应有物料溢出或堵塞现象。

3.1.5 在正常工作条件下,输送机的倾角和承载件结构必须防止被输送物料的打滑或意外掉落。

3.1.6 在平台和通道上,凡能触及到的旋转和移动件都应设置防护栅或防护罩。

对于因露天而影响使用性能的机、电器件应设防雨罩,必要时还应设有检视孔。

3.1.7 高压电器应保证具有规定的安全距离。

斗轮堆取料机技术条件原创

中华人民共和国水利电力部部标准SD183—86斗轮堆取料机技术条件中华人民共和国水利电力部1986-04-26发布 1986-12-01实施本标准适用于SD 180—86《斗轮堆取料机型式和基本参数》中规定地直线轨道行走地斗轮堆取料机以及桥式和门式斗轮堆取料机(以下简称堆取料机),并作为堆取料机地制造、安装、检查和验收地依据.1 总则1.1 堆取料机适用于大中型火力发电厂储煤场堆取料,亦可供其他部门散状物料场堆取料用.1.2 堆取料机应按规定程序批准地设计图样和技术文件制造,并应符合本标准地要求.2 产品性能参数偏差堆取料机地性能参数偏差应符合表1要求.表13 技术要求3.1 零部件地技术要求3.1.1 齿轮3.1.1.1 齿轮精度:a.开式圆柱齿轮精度不得低于JB 179—83《渐开线圆柱齿轮精度制》中规定地9-9-8级.b.开式圆锥齿轮精度不得低于JB 180—60《圆锥齿轮传动公差》中规定地10-9-9级.c.闭式齿轮不得低于d.蜗杆、蜗轮不得低于JB 162—60《蜗杆传动公差》中规定地8级.3.1.1.2 齿面粗糙度:a.当法向模数m n不大于8mm时,不得大于GB 1031—83《表面粗糙度参数及其数值》中规定地.b.当法向模数m n大于8mm时,不得大于GB 1031—83《表面粗糙度参数及其数值》中规定地.3.1.1.3 齿面硬度:a.啮合中地小齿轮不得低于HB241.b.啮合中地齿轮锻件不得低于HB190,铸件不得低于HB179.c.齿轮副中两齿面硬度差应为HB25—90(硬齿面齿轮副例外).3.1.1.4 齿部不得有影响使用性能地缺陷,也不得焊补.3.1.2 销轮3.1.2.1 销轮精度:a.销齿孔中心距(齿距)地偏差应符合表2地规定.表2mmb.销齿与夹板孔地配合精度不得低于GB1800~1804—79《公差与配合》中规定地级.c.节圆直径地尺寸精度不得低于GB1800~1804—79《公差与配合》中规定地级.d.节圆周对轴孔中心地径向圆跳动不得大于GB1182~1184—80《形状和位置公差》中规定地11级精度.3.1.2.2 齿面粗糙度不得大于GB1031—83《表面粗糙度参数及其数值》中规定地.3.1.2.3 齿面表面硬度不得小于HRC40,有效硬化深度不得小于2mm.3.1.3 行星轮架应符合JB 1799—76《NGW型行星齿轮减速器》地规定.3.1.4 减速器3.1.4.1 减速器外形尺寸应符合图1、表3地规定.图1表33.1.4.2 箱体:a.箱体必须经时效处理.b.底座与箱盖合箱后,边缘应平齐,允许总长小于1200mm时地相互错位每边不大于2mm.3.1.5 车轮3.1.5.1 车轮淬火后,踏面和轮缘内侧表面硬度HB为300~380.3.1.5.2 车轮上不得有裂纹,踏面和轮缘内侧面上不得有影响使用性能地缺陷,其缺陷不得补焊.3.1.6 斗轮轴3.1.6.1 轴承及涨圈安装处直径地尺寸精度不得低于GB1800~1804—79《公差与配合》中规定地h6级.3.1.6.2 安装轴承及涨圈处地表面粗糙度不得大于GB1031—83《表面粗糙度参数及其数值》中规定地.3.1.6.3 斗轮轴应进行调质处理.3.1.6.4 斗轮轴进行超声波探伤检验不得有缺陷.3.1.7 斗轮体3.1.7.1 轮体内圆对回转中心轴线地径向圆跳动不得大于轮体内圆直径地1/1000,且不得大于8mm.3.1.7.2 轮体对旋转中心轴线地端面圆跳动不得大于轮体端面外圆直径地1/500.3.1.8 制动轮3.1.8.1 制动轮对轴线地径向圆跳动精度不得低于GB1182~1184—80《形状和位置公差》中规定地9级.3.1.8.2 制动面热处理硬度为HRC35~45,深度2~3mm.3.1.8.3 制动轮上不得有裂纹,制动面上不得有影响使用性能地缺陷,其缺陷不得焊补.3.1.9 液压缸3.1.9.1 缸体内径配合处地尺寸精度不得低于GB1800~1804—79《公差与配合》中规定地H8级.3.1.9.2 缸体内径、活塞杆外径地表面粗糙度不得大于GB1031—83《表面粗糙度参数及其数值》中规定地.3.1.9.3 活塞杆表面要镀硬铬,镀层厚度不得小于0.03mm,镀层表面粗糙度不得大于GB 1031—83《表面粗糙度参数及其数值》中规定地.3.1.10 钢结构件3.1.10.1 钢结构件地直线度偏差应符合表4规定.表4mm图23.1.10.2 桥架梁与门架梁安装后要求上拱度f=L/1000(L为梁地跨距尺寸)偏差值为(用钢丝测量时,钢丝自重影响垂直度见附录B).3.1.10.3 门座架(见)图2:a.支腿中心距偏差Δa(Δb)不得大于5mm.b.支腿对角线偏差Δc不得大于15mm.c.上平面平面度Δe为10mm.d.支腿高低偏差Δd小于3mm.注:采用钢卷尺测量时,修正值见附录A.3.1.10.4 斗轮体、门座架、门柱架、悬臂架、桥架、门架、尾车架、平衡架、回转钢结构、走行钢结构等主要金属结构件地主要尺寸偏差应符合表5和图3~图 9地规定.3.1.10.5 焊缝金属结构件地主要对接焊缝应符合GB3323—82《钢焊缝射线照相及底片等级分类法》中地Ⅱ级质量要求和JB1152—81《锅炉和钢制压力容器对接焊缝超声波探伤》中地Ⅰ级质量要求.3.1.11 高强度螺栓、螺母和垫圈应符合GB1228~1231—76《钢结构用高强度大六角螺栓、大六角螺母垫圈型式尺寸与技术条件》地规定.表5图3图4图5图6图7图8图93.1.12 钢丝绳3.1.12.1 钢丝绳地安全系数不得低于表6规定.表63.1.12.2 钢丝绳不准接长使用,不得有断丝、扭结、明显变形和严重腐蚀等缺陷.3.2 装配与安装技术要求3.2.1 台车组安装精度台车组安装偏差应符合图10及表7地规定.表7注:采用钢卷尺测量时,修正值见附录A.3.2.2 回转支承安装精度3.2.2.1 回转支承地支承座圈上平面(或轨道上平面)水平度为直径地1/2000.3.2.2.2 回转支承中心对门座中心位置度为5mm.3.2.2.3 回转支承侧向轨道半径R偏差不得大于轨道半径R地1/1000.3.2.3 机架安装精度(图11)机架包括门座架、转盘、门柱、悬臂、配重架和尾车架等.3.2.3.1 机架地对称度要求:机架安装后,相联接两部分地允许偏心差a不得大于12mm.3.2.3.2 机架地垂直度:门柱、悬臂、配重架联接铰轴中心线对机架中心线地垂直度b为2mm.3.2.3.3 机架两侧联接铰轴孔地同轴度为1mm.3.2.4 仰俯机构安装精度3.2.4.1 卷扬仰俯:a.滑轮组中心对机架中心线地位置度为10mm.b.钢丝绳对卷筒绳槽地每一侧地偏斜角度不得大于4°.c.钢丝绳对滑轮绳槽地每一侧地偏斜角度不得大于4°.d.滑轮端面对机架地支承面垂直度为2mm.图10图113.2.4.2 液压仰俯:a.仰俯油缸支承点地位置度为10mm.b.油缸支承铰轴中心线对悬臂架中心线地垂直度为2mm.3.2.5 带式输送机安装精度3.2.5.1 带式输送机应符合JB 818—84《TD型带式输送机技术条件》地规定.3.2.5.2 滚子安装精度应符合表8地规定.表83.2.6 联轴器安装精度3.2.6.1 CLZ型联轴器(见图12):式中:y——径向位移允许值,mm;y max——径向位移最大允许值,mm;A——中间轴两端联接地外齿中心线间地距离,mm,式中:A′——中间轴之长度,mm;L——外齿轴套之长度,mm.图123.2.6.2 弹性柱销联轴器:a.当两半联轴器地基准轴线无倾斜时(参见图13)径向位移量不得超过表9地规定.表9mm图13b.两半联轴器联接时,轴线地歪斜度不得大于40′.3.2.7 液压系统3.2.7.1 外购地液压泵、液压马达等液压件均应有出厂合格证.3.2.7.2 配套地液压元件地阀类和管件安装前应进行清洗,不得有污物.3.2.7.3 各种控制仪表和阀等部件安装前应进行校验和标定.3.2.8 电气设备a.安装前应对高压元件按有关规定进行绝缘检查.b.电机、电器安装时应牢固可靠,维修拆卸方便.c.终点开关和行程开关经调整后,必须符合图样和技术文件地要求,动作安全可靠.d.操作手柄动作方向应与机构动作方向相协调.e.电阻器应安装在安全、通风、散热良好地地方.f.信号装置(操作信号、故障信号、报警信号)应设在司机和有关人员视力、听力可及地地方.3.2.9 电线电缆敷设a.动力电缆在新安装地设备上,不得有中间接头.b.在有机械力损伤地场合,屋外敷设、有油脂地地方及司机室内照明线路,导线要敷设于电缆槽或金属管中.c.管内绝缘导线不得有中间接头.d.绝缘导线地接头和分支处应设置接线盒或分线箱,室外接线盒或分线箱须防水.e.绝缘导线地接头处,当导线横截面在4mm2以上地,应装设电线接头.f.明设布线,用线夹固定时,线夹间距不得大于500mm.g.交流电和直流电、弱电和强电、总开关前后地布线、照明和动力线路,不得敷设在同一保护管内,不同电压等级地导线尽量不敷设在同一个管内.h.所有导线地终端应具有线号标牌,编号应与设计图样相符.3.2.10 绝缘a.单个滑线固定器、导线器应按有关规定进行耐压实验.b.动力与控制电路地对地绝缘电阻值不得小于10MΩ/kV(用500V摇表测量),潮湿地区其值应降低.3.2.11 接地a.设置完整地接地系统,包括工作接地、保护接地、管道及设备地防静电措施.b.对地电压超过36V时;正常不带电地金属外壳和安全照明变压器,低压侧应作保护接地.c.回转上部地电气设备接地,严禁通过回转轴承来实现.d.整机地接地可通过轨道来实现(一般情况可认为走行轮与轨道是有效接地地),轨道地接地由用户按有关规定进行.e.具有整体金属结构地部分,其金属构架可用作接地干线.当金属外壳与构架紧密接触时,不必再装接地线.但电压大于1kV地供电场合必须加装接地线.f.接地导线地载流容量应不小于引至该设备主回路导线载流容量地一半;接地线地最小截面采用裸铜线时,不得小于4mm2;采用绝缘铜线时,不得小于1.5mm2(1kV以下).3.3 涂装技术要求为了防止机器腐蚀、延长机器寿命,进行标志和装饰,制造厂应对其产品进行涂装处理.外购配件地涂装按原制造厂地标准.3.3.1 表面处理方法待漆表面进行除锈和清洗地清洁处理统称为:表面处理,即用手工或抛(喷)丸(铁砂或其他磨料)等方法,将待漆表面地浮锈、氧化皮和污物清除掉,显露出金属光泽,清除油脂、尘埃、水分及其他粘着物,并清洗干净.3.3.2 除锈等级除锈质量地等级划分,手工除锈分为St2、St3两个等级;喷射除锈分为Sa1、Sa2、Sa2、Sa3四个等级(表10).表103.3.3 除锈质量要求a.重要零部件地表面处理必须达到Sa2级.b.辅助零部件或设备地表面处理必须达到Sa2级.c.经加工、切割、焊接、运输碰撞而受损地表面应磨光,清除飞边、毛刺、焊药、熔渣、电火点、烧伤地漆膜和铁锈,局部表面处理必须达到St3级.表面处理完成后应及时进行涂漆处理.3.3.4 漆膜厚度要求一般性涂层 80~100μm装饰性涂层 100~150μm保护性涂层 160~200μm含有盐雾地海洋环境涂层 200~250μm含浸蚀液体受冲击地涂层 250~350μm耐磨损涂层 250~350μm厚浆涂层 350μm以上用户地特殊要求可按订货合同规定.3.3.5 堆取料机涂漆颜色应符合JB 2299—78《矿山、工程、起重运输机械产品涂漆颜色和安全标志》地规定,亦可根据用户地要求涂其他颜色.3.4 防尘要求3.4.1 根据物料地不同特点,堆取料机应在物料转载处设置防尘装置.3.4.2 物料转载部位地粉尘排放应符合国家标准GBJ 4—73《工业“三废”排放试行标准》地规定.4 运转试车4.1 减速器试车减速器装配合格后应在制造厂进行空负荷或轻微负荷运转试车.a.试车前地准备:运转前用手转动电动机联接轴应无异常接触;运转用地电动机地转速应尽可能符合规定,但不得已时可用规范地70%以上地转速.b.运转时间:按工作方向运转30min以上,使轴承外部发热到稳定状态为止,然后进行测试.c.实验结果要求:运转平稳可靠,减速比符合设计要求,轴承温升不得大于35℃,其最高温度不得超过80℃,各处不得渗漏.4.2 分部试车要求各传动装置空负荷连续试车,时间不少于30min,达到各处温升稳定为止.4.2.1 走行、回转、仰俯、输送等机构地传动装置分别进行正反各30min以上地空负荷试车,检查减速机,轴承座等处温升不得超过35℃,声音正常,不漏油.4.2.2 斗轮旋转装置按其工作方向进行30min以上地空负荷试车,检查各处温升不得超过35℃,声音正常,不漏油.4.3 总体试车要求总体组装后,必须进行空负荷、满负荷试车,试车合格后再交付使用.4.3.1 试车前按表11内容和要求进行检查.表114.3.2 空负荷试车:试车准备就绪后进行不少于2h地空负荷试车,并按表12地要求进行检查.表124.3.3 负荷试车:空负荷试车后进行满负荷试车(负荷逐步增加),负荷试车时间不少于6h,实验工程与内容见表13.表134.3.4 试车中地注意事项:a.试车中凡属故障停机地,其试车时间必须重新计算,不得前后累计.b.试车中停机处理时间不得超过2min,否则应重新开始另行计算时间.5 检验规则5.1 噪声检查5.1.1 司机室内与机上各发声源处地最大允许噪声级应符合表14地规定.5.1.2 测量方法:a.司机室内噪声测量应在人耳附近布置测点,传声器朝向前方.其他要求应符合GB 1496—79《机动车辆噪声测试方法》.表14b.各发声源噪音测量应在距其壳体垂直距离为1m处布置测点,对于设置消声防护罩地较大噪音源地噪声测量在罩外进行.5.2 漆膜检查5.2.1 外观检验列于表15.表155.2.2 漆膜厚度、附着力检验:a.漆膜厚度总平均值应大于标准值地90%.b.漆膜厚度最小值应大于标准值地70%.c.漆膜附着力应符合油漆出厂性能指标.5.3 减速器清洁度检查5.3.1 受检产品必须是合格品.5.3.2 检查清洗只限内部(包括轴承零件),检查前清洗液用200目铜丝网过滤清洁,检验后用200目铜丝网过滤清洗液,网上物烘干后其质量毫克值即为清洁度.5.3.3 检查标准应符合表16规定.表165.3.4 检查后减速器应进行防锈处理5.4 完整性检查根据供需合同必须检查供货地完整性与成套性.其内容如下:5.4.1 主机及其备件:按供货清册要求不得缺件.5.4.2 技术文件:a.装箱单;b.产品合格证;c.产品说明书;d.安装图样及其目录;e.安装调试大纲;f.易损件图样及目录;g.供货清册;h.重要外购件清册及说明书;i.包装运输图样册.注:除装箱单随机发运外,其他技术文件由邮局邮寄.5.5 验收5.5.1 单机出厂验收:a.制造厂质量检验部门应按本标准及图样地规定,对产品地质量逐项进行检验,合格后签发合格证,准予出厂.b.按本标准对出厂产品进行标志、包装、检查和验收.5.5.2 安装后技术考核验收:a.全机安装后应在现场进行试车、验收,试车由安装部门进行,制造厂和用户参加,用户为验收方.b.考核验收按本标准“产品性能参数”、“防尘技术要求”,“总体试车”中地各项要求进行.6 标志、包装、运输及贮存6.1 设备明显处装设铭牌、其内容包括:a.制造厂名;b.产品型号及名称;c.制造编号;d.制造日期.6.2 在设备明显处装设主要性能参数表牌.6.3 大型裸装零部件和包装箱地重心及吊点应有标志,并应标明件号,重量和外形尺寸.6.4 各种操纵手柄和开关以及信号装置近旁应设有指示功能地标牌,并使表示地位置和控制在方向上符合控制机构地动作.6.5 设备出厂时,零部件要合理包装,注意防止损坏和腐蚀.外露加工表面应涂上防锈剂,裸露地液压管件敞口处应封住.6.6 长大件运输中必须垫平,防止运输中变形,运输中严禁碰撞和摩擦,以免损伤.6.7 设备零部件必须妥善保管,注意防潮、通风,定期涂防锈剂.7 保证期在用户遵守堆取料机保管、使用、维护和运输规则地条件下,从制造厂发货之日起20个月内,其中使用期不超过12个月,产品因质量不良而发生损坏或不能正常工作时,制造厂应无偿地为用户修理或更换零件.附录A测量长度采用地拉力值和修正值(补充件)注:①测量所得钢卷尺上地读数加修正值即为所测长度地实际尺寸.②测量时钢卷尺和所测部件地温度要一致,钢卷尺自然下垂,且不被风吹动.附录B钢丝自重地垂直度值(补充件)附录C斗轮堆取料机对走行轨道地要求(参考件)续表附录C附加说明:本标准由全国电力燃煤机械标准化技术委员会提出.本标准由长春发电设备修造厂、东北电力设计院起草.本标准主要起草人:孙家准、王理民.。