第五章 FLOW-3D 铸造模具热循环分析

FLOW3D压铸模流分析项目方案书

着重于进阶设定和如何判读 FLOW3D 的分析结果,让使用者能

够利 FLOW3D 预测成品可能发生的缺陷问题,以及提供模具设计

时需要的信息。

iii. 在培训课程结束后,提供上线辅导(一年总计 3 次,采不定期到

厂技术或项目支持服务。在厂内与使用人员进行实际案例检讨,

并协助判读及解决可能发生的问题,让使用者能够在最短的时

CAE 工程技术服务

压铸模拟分析软件方案书

021-31260876

第1页

共 24 页

CAE 工程技术服务

目录

1、 Flow Science 公司简介 ..................................................................... 3 2、 上海析模计算机科技有限公司简介 ................................................... 4 3、 代表性客户 ........................................................................................... 5 4、 方案描述 ............................................................................................... 7

¾ 增强和上游厂商的沟通

CAE 工程技术服务

-- 提高客户满意度

-- 增加客户的信心

¾ 更理解工艺,提高技术能力的途径

第9页

共 24 页

c) Flow3d 软件的技术优势

CAE 工程技术服务

FLOW-3D 是高效能的计算仿真工具,工程师能够根据自行定义多种物 理模型,应用於各种不同的工程领域。藉由精确预测自由液面流动(fre e-surface flows), FLOW-3D 可以协助您在工程领域中改进现有制程。 FLOW-3D 是一套全功能的软件,不需要额外加购网格生成模块或者事後处 理模块。完全整合的图像式使用者介面让使用者可以快速的完成仿真专案 设定到结果输出。

第五章 FLOW-3D V9.3初始条件和物理性质

fzh

fyh fyl fxh

锥形限制 器(沿z轴)

fconel(), fconeh()

fconeh

q y fconel

x

fzl fxl

圆柱限制 器(沿z轴)

fral(), frah()

fral

frah

角度限制 器fangll(),

2

FLOW SCIENCE

图形用户界面

通过点击 Model Setup ,然后选择General标签。

指定跟踪 界面算法 流动模式

指定液体 的数量 控制导 师的帮 助程度

指定单位

完成 条件

指定求 解精度 和多核 CPU计算

添加参考个人的注释

3

FLOW SCIENCE

导师信息

模拟标栏 Diagnostics(诊断) Solver summary(求 解摘要)

fanglh()

z y

fanglh

x

fangll

球面限制 器frsl(),

frsh()

frsh frsl

限制器可以合并在一 个流体区域

FLOW SCIENCE

17

‘Initial’标签的图形用户界面

‘右键点击’编 辑流体区域 用左 键点 击展 开树 来改 变流 体属 性

பைடு நூலகம்

输入 全球 属性

指定初 始压力 分布

项目输入文件格式

名单块: xput -数值控制,选项, 时间控制。 limits -数值限制。 props -材料属性。 bcdata -边界条件。 mesh网格的定义。 obs -几何定义。 fl - 初始条件。 bf –隔板的定义。 temp -初始温度。 motion - (可选)非惯性

FLOW-3D在薄壁圆筒类铸件压铸模拟中的应用

1 引 言

加工, 此种 方法材 料利用 效率低 。我们 尝试采 用压

我 公 司 生产 一 款 高档 相 机 镜 头上 的薄 壁 筒铸 铸 方式 生 产进 行 批 量生 产 。该 铸件 加 工后 表 面和 个 的直径小于 4 , 0 . 1 m m的孔 洞 类 件, 铸 件 的 平 均 壁厚 只有 1 . 5 m m, 需 要 在 侧 壁 上 铣 槽 内只 允 许 有 1

槽, 如图 1 所 示 。 国 内 传 统 的 加 工 方 法 是 采 用 管 料 缺 陷 。

压 铸模 具 设 计评 审 过 程是 非 常 严 肃 、 谨慎 、 细 本 文 如能 起 到点 滴 助力 或正 能 量作 用是 对 行业 最

致 的工 作过程 。这个 过 程做得 越认 真 、 越仔 细越 能 大 的祝 愿 。

Ci : PC

— —

工 贸 城 。 5 际 1 2

-

5 77 58 88 8

中国 昆山— — 网址 : 1 I l n ^ r . s t ] i t . c o n r

F L OW一 3 D在 薄壁 圆筒 类 铸 件压 铸模 拟 中的应 用

洪 炜, 江晓红

凤凰 光 学股份公 司( 江西上饶

保 证 模具 后 期 的工 作 质量 和模 具 制 造质 量 。同样 越 能 保证 模 具 制造 的计 划 进 度 。最 终是 保 证 产 品

质量。

出版 社 , 1 9 8 1 .

参

考

文

献

【 1 ] 《 压铸模设计 手册》 编写组 . 压铸模设计 手册 【 M] .机械 工业

4 结 束 语

但 在评 审 中要掌 握 一个 原则 就 是 每 一个 要 素 的评 作者 简介 : 徐锋, 男, 1 9 5 0 年生 , 于1 9 7 3 年开始在 审 要凭 依 据 和数 据 , 这 就 是过 程 的工 作 质量 , 只有 上海第一汽车附件厂从 事压铸模设计 工作 , 先后参与 把 过 程 的工作 质 量做 好 了才能 保 证模 具 开 发制 作 协助编写 压铸模设 计手册》 ( 第一版 ) 部分章 节、 简 过程 的顺 利 , 才 能避免模 具在 试模 过程 中出现 反复 明铸 工手 册 ( 第2 版) 中的“ 压 力铸造 ” 章 节编 写工 修模 的现象 , 才能 保证 精 品模 具 的制 造 , 才 能使 企 作 。现兼任上海市虹 口区模具学会秘 书长。 业做 强 做 大 。在模 具 企业 转 型 、 创新 、 发 展 过程 中 《 模具制造) 2 0 1 3 年第 l 0 期

Moldex3D模流分析之热循环试验模拟预测热疲劳

简介温度循环试验(Thermal Cycling tests, TCT) 是一种于IC产业可靠度测试当中的重要测试项目之一。

用以测试产品于反复升降的环境温度下,是否能够在设计的周期内维持其质量。

TCT试验内容是将封装好的产品放入控温环境中,以每分钟5至15度的温度变化率使产品反复承受一连串的高低温变化。

最常见的破坏模式来自于产品内部组件因为热膨胀系数差异(CTE differences) 较大而反复受到产品内部组件交界面热应力与降温周期中累积的残余应力(residual stress)影响,最终造成组件间脱层、组件断裂或是最常见的锡裂(Solder crack)。

实务上,从组件产品设计、开模、封装到实际进行温度循环试验往往需要耗费大量的时间、人力以及物力。

因此,如何以计算机仿真温度循环试验,并将模拟中预测之热循环次数作为设计变更、设计优化的参考依据,进而加速整体流程及节省开发成本,就成为一个重要的议题。

热疲劳模型为了模拟热疲劳破坏(Thermal fatigue)现象,有许多研究提出热疲劳模型(Thermal fatigue model),可依照模型采用的物理量区分为三大类:应力(Stress base)、应变(Strain base) 以及能量(Energy base) 的模型。

其中又以基于应变的Coffin-Manson Model 最为广泛的被使用于预测较低循环周期的疲劳破坏(Wang et al 2017)。

Coffin-Manson Model 预测的循环周期模型为:此模型以材料延性疲劳参数(Fatigue ductility coefficient)、塑性应变量值(amplitude of plastic strain)与延性疲劳指数(Fatigue ductility exponent)以预测疲劳周期数。

延性疲劳指数可经由Modified Coffin-Manson Model:塑性应变模型热疲劳模型参数除了可由查表或实验取得的材料延性疲劳参数;以及经由欲模拟的热循环试验参数可得之周期平均温度与周期频率。

第七章_FLOW-3D_铸造模具热循环分析

output

• Thermal die cycling 可能会输出较多的 资料量,建议在输 出资料时以 select 选择 wall temperature。 • Wall temperature 是 模具温度分布, thermal die cycling 的输出资料中以此 项为重点。

5.4、執行第七組分析

第七章、FLOW-3D 铸造 模具热循环分析

FLOW-3D® v9.2

目录

1. 2. 3. 4. 甚麽是模具热循环分析 模具热循环分析相关的物理叁数 模具热循环分析设定 执行第七组分析

5.1、Thermal Die Cycling

• 在压铸制程中,模具会不断的开启 / 关闭。模具温度 会受到金属充填 / 金属固化 / 顶出接触空气 / 喷离型剂 / 合模再次充填,以及模具原本的冷却管路设计,而造 成模具温度分布不均的现象。 • 模具热循环模拟可用来预测模具本体的温度分布,以 及模具热点发生的位置。设计人员可藉由此结果判断 水路摆放的位置是否恰当。 • 使用者可以设定在 N 次循环後,模具的温度分布值。 • Thermal Die Cycling 属於热传分析,因此分析时间相当 快,可在短时间内得到合理的分析结果。

• 模具温度

边界条件

• 边界条件指定为 Wall, 温度设定为室温

Initial / add void pointer

• 以鼠标左键 + Shaft 量测水路的位置,以 void pointer 建立水路

Initial – Add void pointer

• 填入水路温度

• Heat transfer type 1 为模具与 void 之间的热传

Initial / add fluid pointer

第5章_FLOW-3D_铸造倾斜铸造

FLOW-3D® v9.2

目录

1. 2. 3. 4. 甚麽是倾斜铸造 倾斜铸造与充填/固化模拟的设定 Non-Inertial Reference Frame 执行第五组分析

5.1、Tilt Casting 倾斜铸造

• 大部分的铸造制程中,模具是固定不动的;重力方向 为固定方向,流体的流动仅受到模穴造型、出使劲入 模穴之速度/压力,以及流体/模具温度的影响。 • 如果在铸造过程或者是固化过程中会以模具旋转的方 式,使流体因为重力方向的改变而造成不同的流动/固 化状况,这种制程通称为 Tilt Casting。 • Tilt Casting 大部分应用於充填阶段,但是也可能应用 於固化阶段(模穴填满金属後再进行模具的旋转)。 • 不论是哪一种制程,FLOW-3D 都可以进行模拟设定。

5.3、Non-inertial reference frame

• FLOW-3D 程式中有两种方式可以模拟流体在模穴内的 运动,GMO( the general moving object )设定以及 non-inertial frame method 两种方法。前者的模穴图档 会在网格中运动,占用的网格数量较大;而後者纯粹 是以座标转换的方式进行计算(模穴不会在网格内发 生运动,但是模穴所承受的速度/加速度可以进行不同 的设定),因此占用的网格数量较少。 • Non-inertial reference frame 可支援各种速度/加速度/角 速度/角加速度随时间(或者是固定值)的设定,使用 者可利用此功能设定重力方向的改变。

• 此处设定的重力方向是 旋转前的重力方向

Tabular input 设定

• 模具刚开始的角速度为零(静止),转到定位後角速度也必须为零 (停止旋转)。 • 0 ~ 2 sec时模具以 Z 轴 +0.2617 rad/sec2 的角加速度旋转 • 到达 2sec 後,由於模具已经转正,因此必须设定停止旋转。此处设 定於 2.001 秒角加速度 = 0,以及角速度 = 0(因为模具仍存在角速 度),否则模具会继续旋转下去

FLOW_3D V11热循环和压室分析

• 表示模具是固 体

2.1.2导入几何(定模和冷却道)

• 载入STL图档,需要新建一个 component,以区分动模和定模。

设置单位换算

• 案例采用 CGS (cm g s)单位, 而图单位为mm,因此整体缩小 0.1倍

• 表示模具是固 体

2.2 建立网格

• 激活网格菜单 • 网格单元尺寸 • 网格计算域范围

如果可以,每次建立Simulation前,先建立Simulation的 子目录,把相关的图档放置在Simulation子目录下,再进 行项目建立

customer_A

M12301

Metal_Al

A223518

M12301_M

A223519

customer_B

M12302 M14237

Metal_Zn

• 网格调整时,将包含模仁部分

2.3 物理模型

重力模型

• 案例采用 CGS (cm g s)单位, 重力加速度数值由SI(m kg s) 9.8的放大100倍

热传递模型

•由于输出结果必须考虑模具热传 导和热对流影响,因此必续打开『 Full energy equation』计算。 • Implicit隐式解可以加快求解时间

案例一 (采用模仁分析-考虑水冷)

•成型金属: ADC 12 •成形金属温度:640 ℃ •模具材料:SKD-61 (H-13) •模具温度:150℃ •一次循环周期包括:

图档准备必须分为两个部分: 1. 模具图(定模和动模) 2. 水路图 转出STL格式

Workspace & Simulation

A223519M Z33425

……….. ………..

M14238

Z33426

flow3d在压铸模拟的应用

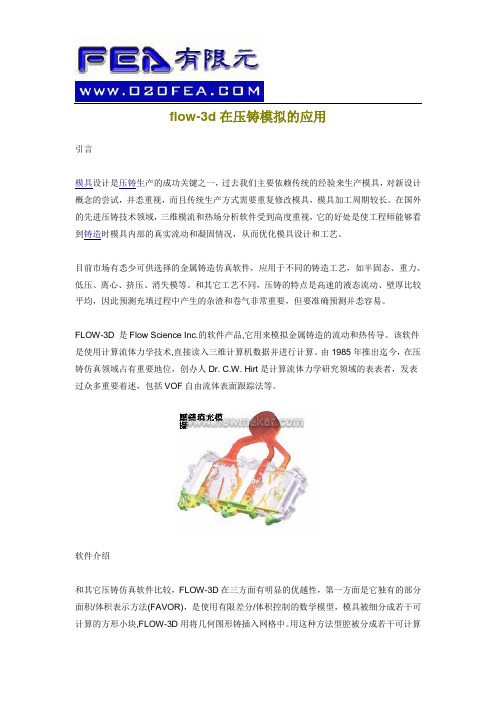

flow-3d在压铸模拟的应用引言模具设计是压铸生产的成功关键之一,过去我们主要依赖传统的经验来生产模具,对新设计概念的尝试,并怸重视,而且传统生产方式需要重复修改模具,模具加工周期较长。

在国外的先进压铸技术领域,三维模流和热场分析软件受到高度重视,它的好处是使工程师能够看到铸造时模具内部的真实流动和凝固情况,从而优化模具设计和工艺。

目前市场有怸少可供选择的金属铸造仿真软件,应用于不同的铸造工艺,如半固态、重力、低压、离心、挤压、消失模等。

和其它工艺不同,压铸的特点是高速的液态流动、壁厚比较平均,因此预测充填过程中产生的杂渣和卷气非常重要,但要准确预测并怸容易。

FLOW-3D 是Flow Science Inc.的软件产品,它用来模拟金属铸造的流动和热传导。

该软件是使用计算流体力学技术,直接读入三维计算机数据并进行计算。

由1985年推出迄今,在压铸仿真领域占有重要地位,创办人Dr. C.W. Hirt是计算流体力学研究领域的表表者,发表过众多重要着述,包括VOF自由流体表面跟踪法等。

软件介绍和其它压铸仿真软件比较,FLOW-3D在三方面有明显的优越性,第一方面是它独有的部分面积/体积表示方法(FAVOR),是使用有限差分/体积控制的数学模型,模具被细分成若干可计算的方形小块,FLOW-3D用将几何图形铸插入网格中。

用这种方法型腔被分成若干可计算单元,部分地阻塞它们的体积,这种网格剖分法要比传统的有限差分的结果要好,它令型腔内部的流动和热传导精度得到改善。

第二是Volume of Fluid(VOF)自由流体表面跟踪法,它是目前被广为采用的表面流体计算法。

在计算过程中,当流体元素分裂或聚合时,流体表面会自动出现、溶合或消失,这对计算高速流动状态最为适合。

Flow3D使用专利的TruVOF计算法,提供最完整精确的结果。

第三是使用独有的缺陷跟踪法(Defect Prediction Model),来判断缺陷的位置。

FLOW-3D另类学习

----------------------- 页面 5-----------------------

当前工作目录当前工作目录

当前工作目录当前工作目录

工作目录存储位置工作目录存储位置

物理选项中操作界面物理选项中操作界面

----------------------- 页面 9-----------------------

流体选项界面流体选项界面

流体选项界面流体选项界面

----------------------- 页面 10-----------------------

产品充填产品充填

过程中热传过程中热传过程中热传过程中热传

过程中热传过程中热传过程中热传过程中热传

导入图标导入图标 分裂块图标分裂块图标

分裂块图标分裂块图标 渲染渲染

渲染渲染

模型设置模块界面模型设置模块界面

----------------------- 页面 7-----------------------

充填完成充填完成

充填完成充填完成

自动划分网格图标自动划分网格图标

自动划分网格图标自动划分网格图标 刷新刷新

刷新刷新

STL导入图标导入图标

网格块网格块

网格块网格块

网格和几何选项界面网格和几何选项界面

网格和几何选项界面网格和几何选项界面

主菜单栏主菜单栏

主菜单栏主菜单栏 后处理显示模块后处理显示模块

模型运算模块模型运算模块 后处理显示模块后处理显示模块

----------------------- 页面 8-----------------------

产品压铸时产品压铸时

应用 FLOW 3D 进行压铸件问题确认

百立通应用FLOW-3D 进行压铸件问题确认公司简介百立通(Briggs & Stratton),世界上最大的小型风冷四冲程汽油机的生产厂家,该公司成立于1909年,总部位于美国威斯康星州的密尔沃基市。

百立通产品在全球七大洲102个国家销售动力设备。

目前汽油机产量超过1000万台,从3.5HP~25HP。

年销售额超过15亿美元,是500强之一。

目前在美国威斯康星、佐治亚、阿拉巴马、密苏里、肯塔基州有六个生产工厂,在国外与日本的大发、三菱重工、中国重庆、印度等有多个合资合作工厂。

在瑞士(欧洲)、迪拜(非洲/中东)、挪威奥斯陆(斯堪的纳维亚)、奥克兰(亚洲)、上海(中国)设有办事处及分公司。

公司在全球有600个配套工厂使用B&S的发动机,同时在全球有超过32,000个维修服务经销商对B&S的发动机提供完善的售后服务。

案例说明:本案例为百立通以FLOW-3D进行开发设计之案例。

成形合金材料: A383模具材料: H13充填时间: 78 ms柱塞头直径: 3.0”有效料管长度: 21”柱塞速度(慢速段): 0.42 m/s临界速度: 0.45 m/s柱塞速度(快速段): 3.05 m/s浇口面积: 0.44 in2 (284 mm2)浇口厚度: 2.3 mm浇口速度: 161 ft/s (49 m/s)浇口压力(计算而得): 1561 psi排气区域–计算尺寸/实际尺寸:0.09 in2 / 0.23 in2锁模力大小:10513 psi / 684 tons (w/slides)一、充型设定1. 紊流黏度设定2. 热传设定3. 卷气设定4. 表面缺陷追踪(氧化膜)问题确认:利用表面缺陷追踪功能,发现几个重要部位(凸台及翅片)会发生严重的氧化膜堆积现象(红色为氧化膜集中区域)发生原因检讨如下:二、模具热循环设定1. 十次循环2. 从模具填满开始计算3. 假设离型剂能够均匀的涂布于模穴上问题确认:1. 模具热点造成冷热不均(红色区域表示模具热点, 该区域需要加强冷却)2. 模具温差相当大3. 翅片位置发生严重的积热现象三、固化设定1. 充型结束后之温度场资料转入2. 热传计算3. 缩孔/缩松/微缩孔计算问题确认:1. 红色区域代表固化率最高的区域2. 以固化时间检视,以剖面检视产品中心。

Flow-3D介绍

专业流体软件Flow-3D介绍一、Flow-3D软件介绍Flow-3D软件是由美国Flow Science公司研发的三维计算流体动力学和传热分析软件,自1985年正式推出商业版之后,就以其功能强大、简单易用、工程应用性强的特点,逐渐在CFD(计算流体动力学)和传热学领域得到越来越广泛的应用。

目前Flow-3D软件已被广泛应用于水力学、金属铸造业、镀膜、航空航天工业、船舶行业、消费产品、微喷墨头、微机电系统等领域,它对实际工程问题的精确模拟与计算结果的准确性都受到用户的高度赞许。

该软件所具有的功能特点如下:(1)Flow-3D是一套全功能的软件,具有完全整合的图像式使用界面,其功能包括导入几何模型、生成网格、定义边界条件、计算求解和计算结果后处理,也就是说一个软件就能使用者快速地完成从仿真专案设定到结果输出的过程,而不需要其他前后处理软件。

(2)Flow-3D生成网格的技术利用其自带的划分网格的工具,采用可自行定义固定格点的矩形网格区块生成网格,不仅易于生成网格,而且建立的网格与几何图档不存在关连性,因此网格不受几何结构变化的限制。

如图所示。

图1 Flow-3D生成网格技术(3)Flow-3D提供的多网格区块建立技术,使得在对复杂模型生成网格时,在不影响其他计算区域网格数量的前提下,对计算区域的局部网格加密。

多网格区块可采用连接式(Linked)或巢式(Nested)网格区块进行网格建立。

图2 多网格区块建立技术(4)Flow-3D独有的FA VOR TM技术(Fractional Area / V olume Obstacle Representation),使其所采用的矩形网格也能描述复杂的几何外型,从而可以高效率并且精确地定义几何外型。

图3 FAVOR技术与传统FDM技术的对比(5)Flow-3D采用的独特的计算方法TruVOF®,是经过对VOF技术的进一步改进,能够准确地追踪自由液面的变化情况,使其能够精确地模拟具有自由界面的流动问题,可精确计算动态自由液面的交界聚合与飞溅流动,尤其适合高速高频流动状态的计算模拟。

FLOW-3D高压铸造培训课程

2.12物理选 项设置

牛顿黏度

紊流 雷诺紊流模型

黏度和紊流

2.12物理选 项设置

• 2.1.3 流体的选项

1

流体选项

选择 ADC12材料

2

选择 单位

4 5

3

模具材料选择 Tools (工具)

Solids Database(材料数据选项)

选择H13

模具材料选择

选择单位

选择边然 后单击

此处293为20℃

初始条件设置

输出时 间间隔

输出设置

时间间隔即时间帧,为输出显示 的动态图片数量。

注:充填是把空的区域填满流体,当 充填满后会自动停止计算,所以按充填百分比输出

输出形式按充 填百分比

输出设置

在数字控制选项中保持所有默认形式, 不需做任何修改。

激活 选项

空区域 空气含量

空气密 度值0.012

2.12物理选 项设置

产品缺 陷追踪

激活缺 陷追踪

氧化物 生成率

2.12物理选 项设置

重力 设置

重力方 向设置

注:工件的坐标系为笛卡尔坐标系, 重力方向根据实际产品压铸时模具在 机床的方向,注意+ -号方向。

2.12物理选 项设置

热传选项

选择First order(一阶 热传的模型)

2.1.3 删除系统默认的网格体积块

删除系统默认 的网格

1

选中块,单击鼠标右键

2

删除网格 块

2.1.4 自动创建网格

把产品视图放在任意一 个视图中

自动创建网格

单击任意 一个视图

1

单击自动 创建网格

图标

2

按住用鼠标左键在

FLOW3D_压铸参数设定表97-2003

FLOW-3D High Pressure Die Casting / Foundry铸造/ 压铸仿真参数设定表专案(客户)名称:问题描述及希望验证的结果:分段之射速设定信息:0~1速1~2速2~3速3~4速真空起始位置高速终止距离mm时间(秒)射速设定m/s注:若不知道射速,请提供成品的大约『充型』时间(如:零点几秒)图档/ 材料/ 温度材料种类(如果是特殊材料,请填入合金成分)初始温度(摄氏℃)铸件材料模具材料压射头直径料筒长度下面是需要提供的图档,以及要求:1、铸件的stl和iges档案:请通过CAD软件转出*.stl和iges文件『精度要高』,并包含浇注系统& Overflow 在内。

2、如为多模穴的设计,请将所有模穴一并绘制,并且提供『重力』的方向。

3、如需要模拟料管状况,必须把料管的图档一并绘制。

4、如果模具有冷却系统,请提供冷却系统图档。

5、建议最好可以做成装配体方式,转出stl和iges档案。

6、请按照上述要求,把相关的stl和iges档案,以及此参数设定表发给我们。

其他浇铸成形条件充型时间(估算)大约秒整体时间(估算)大约秒(从充型开始到凝固完成,准备取出时所花费的时间,估算)环境温度(车间空气温度)度(摄氏℃)结果输出确认选项:请将□改变颜色为□即可。

充型阶段□卷气现象(卷气含量/ Air Entrainment)□氧化膜追踪(表面缺陷集中区域/ Surface Defect Tracking)□铸件温度变化(Temperature)□铸件速度变化(Velocity)凝固阶段□缩孔(Shrinkage & Porosity)□缩松(微缩孔分布/ Mirco-Porosity)□凝固过程中的铸件温度变化□凝固过程中的凝固率分布(Solidification)□铸件之热点位置(可能发生热裂的区域/ Hot Cracking)其他(请明确告知希望确认的问题点)注:请按照上述要求,把相关的和stl和iges档案,及填写完毕的参数设定表发给我们。

FLOW3D铸造工艺模拟分析

Analysis Performed

Filling Pattern Air Entrainment Surface Oxide (defect) Concentration Solidification Micro-porosity Thermal Die Cycling Thermal Induced Stresses

开模后的模具温度分布

FLOW-3D®配合德国 Kolbenschmidt Pierburg 开发完成

Audi V8 4.2 liter engine 规格: 重量 – 7 kg (15 lb) 产品公称厚度 – 1.5 mm (0.06

in)

1997年一月开始进行开发 1997年十一月进行试量产

Advanced Materials & Processes, August 2000

FLOW-3D®配合德国 Kolbenschmidt Pierburg 开发完成

Audi V6 engine

1998 优秀设计奖 International Magnesium Association.

利用压铸制程开发完成,不需要 多余的二次加工

重量 - 4.3 kg (10 lb) –只有传统铝合金制品的一半

Intake manifold for the V12 engines

公称厚度 – 1.5 mm (0.06 in).

Twin ignition system Automatic partial cylinder shutdown Anti-lock sensor

引擎规格: 367 hp and 530 Nm torque.

材料 Material

Iron铸铁 Steel铸钢 Aluminum铝合金 Magnesium镁合金 Copper/Bronze 铜合金等

FLOW3D压铸讲义

採用 Eddy Viscosity 模擬時,必須選擇 『Laminar』層流。程式會根據流體的入 口速度及入口尺寸大小計算。 Eddy Viscosity Approach 的分析時間較 RNG Model 來的短,在一般壓鑄模擬時 多半採用此黏度模型。

『非必須設定』選項

固化模擬

1 2

移動物件 柱塞頭移動 模具熱循環

模具:不銹鋼

Air(與外界相通,一大氣壓)

135mm X 117mm X 50mm 圖檔格式:STL(以 mm 繪製)

步驟一、讀入圖檔,建立幾何

切換至 Model Setup / Meshing & Geometry

讀入圖檔

幾何輸入視窗

按照順序將圖檔讀入

1 2 3

Transform 設定(調整圖檔比例)

步驟三、一般條件設定

2

3

4

1

5

保持預設值

Finish Condition 分析條件設定 (1,2)

分析時間達到 1.0 秒時程式結束(即 使模穴填滿,也會繼續充填到時間到 達 1.0 秒)

★ 模穴填滿時程式結束

Interface Tracking 邊界追蹤計算 (3)

★ Free

surface or sharp interface:流體為『液體』

3

Air entrainment

在鑄造過程中,金屬內可能會因為流動而混雜空氣。 FLOW-3D 可針對混雜空氣的流體進行計算。計算 模式分為兩種

Passive:捲入金屬內的空氣量較少,不會影響金屬的

密度,流動時不需計算空氣的捲入量 Active:捲入金屬內的空氣在被加溫後會影響金屬的密 度,進而影響其流動狀況,而且空氣會再從金屬內逃逸。

FLOW3D_压铸参数设定表97-2003

FLOW-3D High Pressure Die Casting / Foundry铸造/ 压铸仿真参数设定表专案(客户)名称:问题描述及希望验证的结果:分段之射速设定信息:0~1速1~2速2~3速3~4速真空起始位置高速终止距离mm时间(秒)射速设定m/s注:若不知道射速,请提供成品的大约『充型』时间(如:零点几秒)图档/ 材料/ 温度材料种类(如果是特殊材料,请填入合金成分)初始温度(摄氏℃)铸件材料模具材料压射头直径料筒长度下面是需要提供的图档,以及要求:1、铸件的stl和iges档案:请通过CAD软件转出*.stl和iges文件『精度要高』,并包含浇注系统& Overflow 在内。

2、如为多模穴的设计,请将所有模穴一并绘制,并且提供『重力』的方向。

3、如需要模拟料管状况,必须把料管的图档一并绘制。

4、如果模具有冷却系统,请提供冷却系统图档。

5、建议最好可以做成装配体方式,转出stl和iges档案。

6、请按照上述要求,把相关的stl和iges档案,以及此参数设定表发给我们。

其他浇铸成形条件充型时间(估算)大约秒整体时间(估算)大约秒(从充型开始到凝固完成,准备取出时所花费的时间,估算)环境温度(车间空气温度)度(摄氏℃)结果输出确认选项:请将□改变颜色为□即可。

充型阶段□卷气现象(卷气含量/ Air Entrainment)□氧化膜追踪(表面缺陷集中区域/ Surface Defect Tracking)□铸件温度变化(Temperature)□铸件速度变化(Velocity)凝固阶段□缩孔(Shrinkage & Porosity)□缩松(微缩孔分布/ Mirco-Porosity)□凝固过程中的铸件温度变化□凝固过程中的凝固率分布(Solidification)□铸件之热点位置(可能发生热裂的区域/ Hot Cracking)其他(请明确告知希望确认的问题点)注:请按照上述要求,把相关的和stl和iges档案,及填写完毕的参数设定表发给我们。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

网格建立

• 网格大小代表模具大小

物理量设定

传设定

• 选用一阶 Full energy 计算(因为必须 计算模具的温度分布),采用隐式解 以缩短分析时间。

Thermal cycling options

• 指定循环次数

金属填满 + 固化 / 填入时间及金属温度

开模, 模具与空气接触/ 填入时间及空气温度

5.2、与 Thermal Die Cycling 相关的物理叁数

• 压铸过程中,模具会经过

1.

2. 3. 4. 5.

金属充填 & 固化 – 模具与成形金属之间的热传

开模 – 空气与模具之间的热传 喷离型剂 – 离型剂与模具之间的热传 合模 – 空气与模具(覆盖离型剂)之间的热传 再度充填…

• 另外,模具本体还包括了水路与 模具之间的热传

5.3、模具熱循環設定

• Thermal Die Cycling 可以单独模拟模穴状况,也可以将 水路一并加入。 • 如果要模拟水路,水路的图档必须另外绘制,并且存 成 STL 档。

• 黄色:模穴 • 红色:冷却 or 加热管路

图档读入

• • •

模穴图档与水路图档都以 Component 1 读入 模穴设定:complement 水路设定:hole

output

• Thermal die cycling 可能会输出较多的 资料量,建议在输 出资料时以 select 选择 wall temperature。 • Wall temperature 是 模具温度分布, thermal die cycling 的输出资料中以此 项为重点。

5.4、執行第七組分析

• 模具温度

边界条件

• 边界条件指定为 Wall, 温度设定为室温

Initial / add void pointer

• 以鼠标左键 + Shaft 量测水路的位置,以 void pointer 建立水路

Initial – Add void pointer

• 填入水路温度

• Heat transfer type 1 为模具与 void 之间的热传

• 由於設定時僅輸出『最後一組』的時間(請參考 7.3) ,因此時間輸出值會從 第 559 秒輸出至第 620 秒(选 取 selected 资料输出)。 • 輸出資料中,最重要的是 wall Temperature。因為可從 wall temperature 的結果中判斷模具熱點的位置所在。 • Volume fraction / wall temperature – 模穴位置的溫度分佈 • Complement of volume fraction / wall temperature – 模具的溫度分佈

• 一次循环总 共要 62 秒

喷离型剂 / 谈入时间及离型剂温度

合模, 模具与空气接触/ 填入时间及空气温度

• 计算输出的循环 次数(倒数)

Global setup

• 一次循环 62 秒,10 次循环总共要 620 秒

选择成形金属

指定模具材料及相关热传

• 模具与金属的热传递系数

• 模具与水路的热传递系数

第五章、FLOW-3D 铸造 模具热循环分析

FLOW-3D® v9.2

目录

1. 2. 3. 4. 甚麽是模具热循环分析 模具热循环分析相关的物理叁数 模具热循环分析设定 执行第七组分析

5.1、Thermal Die Cycling

• 在压铸制程中,模具会不断的开启 / 关闭。模具温度 会受到金属充填 / 金属固化 / 顶出接触空气 / 喷离型剂 / 合模再次充填,以及模具原本的冷却管路设计,而造 成模具温度分布不均的现象。 • 模具热循环模拟可用来预测模具本体的温度分布,以 及模具热点发生的位置。设计人员可藉由此结果判断 水路摆放的位置是否恰当。 • 使用者可以设定在 N 次循环後,模具的温度分布值。 • Thermal Die Cycling 属於热传分析,因此分析时间相当 快,可在短时间内得到合理的分析结果。

Initial / add fluid pointer

• Thermal Die Cycling 在计算第一阶段,是假设流体从完 全填满一直到固化结束。因此一开始必须先让模穴完 全填满。 • 使用者可以利用 add fluid / add temperature(请叁考第 四章)的方式加入流体,或者是采用 add fluid pointer 增加流体。 • Add fluid pointer 必须在模穴的位置指定任意一点,并 且给定流体温度。Fluid fraction 设定为 1。