水轮机X型叶片的铸造工艺实践

大型水轮机叶片铸造工艺研究

i

图 3 叶片凝 同结果 X射线 显示

三 、生产过程及结果

图 1 叶片铸造丁艺示 意

1 .生产过 程

水轮机叶片的生产 流程 如罔 4所示 ,铸 件及成品实

物 照 片 如 图 5、图 6所 示 。

繁 ,砂箱 刚度要求 高,砂型制作及合箱方便 ,铸件表 面 质量好;立做立浇的操作较为复杂 ,小需 要很火 的起重

同的情况 ,提 前给 合适 的反变形 量 ,是改善不锈钢 叶

片 型 线 质 量一 个关 键 的 工 艺 参数 .

盈 2 年第 1 _ 01 7 期 熟 处理/ 锋造 缎,

2 .叶片 冒 口的设 计

为 r能够实现顺序凝同 ,使铸 件在凝 过程能始终

保持 胃 口补 缩 通 道 的 畅通 ,把 胃 口布 置 在 叶 片 的法 兰 J -

艺 ,并利用数值模 拟技术 对叶片铸 件 危型过徉 的流场 、 凝固过程的温度场和应力场进 仃数值模拟 ,优 化叶片的

铸 造 T艺 方 案 , 且按 照此 T 方 案 .生 产 ¨质 星 良 ; 的不 锈 钢 叶 片 。

程 的流场 、凝 固过 程的温度场和 应力场进 行模拟 计算 ,优化 叶片 的铸造 工 艺方案 ,验 证工 艺的可行 性。

塔 吉 克 斯 坦 山 迪 斯 轴 流 式 水 轮 机 转 轮 径 为

设 备 ,也 不需 要 醐箱 ,砂 型 制 作 及 合 箱 较 为 复杂 。综 合

85 m,其叶 片最 大 轮 脚 尺 寸 为 5 0 m ×20 nn× .2 00 m 8 0n

上升 ,防 f产牛紊流 ,消除局部 过热 ,改 善补缩 条件 ; 最后存 胃1 3内进行平稳缓慢的补浇 ,以提高 冒口内的钢 液温度 ,增大 冒口补缩效率 .

水轮机叶片模拟件的锻造成形工艺研究

[ 中图分 类号]T 3 . K7 0 6 [ 文献标识码]A [ 文章编号]10 .9 32 1)30 6 .3 0 03 8(0 20 .0 00

水 轮机 叶片模拟件的锻造成形工艺研 究

水轮机叶 片模 拟件 的锻造成 形工 艺研 究

于海艳 ,杨开黎

( . 尔滨电气动力装备有限公 司,哈 尔滨 10 0 ;2 哈 尔滨电机厂有限责任公司,哈 尔滨 104 ) 1哈 50 0 . 50 0

[ 摘 要 ] 本文 对水轮机叶片模拟件 的锻造成形 工艺进行 了研究 。利 用弹塑性力学 理论 结合 有限元模拟 , 分 析 传统锻造工艺 中锻 件产生缺陷原因 。结果表 明 , 榫头 和叶身连接处 的凸台和叶身前端 的缺 肉是 由于坯料分

本文采用 Q 3 钢为叶片模拟件的材料 。Q 3 钢 25 25 的晶粒形态为等轴状 , 含先共析的铁素体 ,位 于晶 包 界处的珠光体 , 该材料的强度 、塑性等综合 l能较好。 生

片 内的微 观组 织 细小 且 均匀 ,叶片 的综合 机 械 性 能较 高f 。 。。 4 由于 常 规 的水 轮 机 叶 片尺寸 巨大 ,所需 的成形 温

度高、压力机的开间大 、吨位高 、热成形模具造价昂 贵。本课题拟对水轮机叶片的模拟件进行热模 锻 ,以 得到合理的工艺路线。

1 试 验 材 料 与方 法

ta i o a tc nq e wee tde y eat i d pa t i h o y n E . T e r sls r dt n l e h iu r s i d b ls ct a ls ct te r a d F M i u i y n i y h e ut

浅析大型水轮机转轮叶片的加工工艺

浅析大型水轮机转轮叶片的加工工艺转轮叶片是大型水轮机的重要组成部分,而转轮叶片的旋转稳定性则在很大程度上受到叶片加工精度的影响。

因此,严格控制转轮叶片的加工质量,优化加工工艺,提高转轮叶片的加工精度就变得尤为重要。

文章对此进行了深入细致的分析和探讨,希望通过文章的分析能够为相关人士提供一定的参考和借鉴。

标签:水轮机;转轮叶片;加工工艺;精度随着工业制造水平的不断提高,以及数控技术的广泛应用,工业生产的效率和精度获得了很大的提升。

龙门铣床是加工大型水轮机转轮叶片时所采用的主要设备。

转轮叶片的加工精度将直接影响到水轮机转轮的稳定性和处理效率,因此必须采取措施优化加工工艺。

1 大型水轮机转轮叶片加工工艺的基本思路随着科技的发展和数控技术的应用,水轮机转轮叶片加工方法也一改往日方法单一的局面,可以选择多种方法进行加工,并且提供了更为良好的条件,进而优化加工的工艺。

在众多的加工设备中,龙门铣床是其中较为主要的设备,同时也是转轮叶片加工过程中最常使用的设备。

通常来说,大型水轮机转轮叶片的加工流程如下:首先,需要运送已经选好的加工零件的原始铸件到加工车间,然后将叶片固定,这里需要借助胎具。

依据图纸,使用龙门铣床进行加工,加工的方式为粗加工,留足一定的余量,并进行探伤。

如果探伤结果为合格,则将工件反转粗加工另一侧,留够一定的加工余量并探伤。

接下来检测型线,与图纸理论型线相比较,所采用的仪器为激光跟踪仪。

如果同图纸的理论型线相符,则进行精铣,然后检测另一侧的型线。

为保证加工的质量,在加工过程中需要做好刀位计算、刀具选择、叶片测量等工作。

2 大型水轮机转轮叶片加工技术要点2.1 叶片的测量叶片的测量是转轮叶片加工过程中十分重要的工序,并且贯穿于加工过程的始终,直接影响了叶片表面的加工精度。

水轮机转轮叶片在精铣过程中,对于测量结果的精度,有着很高的要求。

并且由于叶片表面呈现为三维雕塑曲面,表面形状较为复杂,因此使用常规的测量仪器和测量方法很难满足精度的要求。

大型水轮机组不锈钢导叶铸造工艺研究

1999年2月松辽学刊(自然科学版)№.1第1期Songliao Journal(Natural Science Edition)Feb.大型水轮机组不锈钢导叶铸造工艺研究王立平(佳木斯广播电视大学)摘 要 本文对大型水轮机组用不锈钢导叶铸造工艺进行了详细地讨论,通过计算机对铸件凝固过程的数值模拟和生产实践,验证了此铸造工艺是成功的.关键词 导叶 铸造工艺 模数 计算机模拟前言随着水轮发电机组技术的日益发展,高水头、高效率的巨型水轮机的日益增多对导水机构的主要部件导叶的技术要求也日益提高.尺寸精度、内外质量要求严格的导叶的生产成为各水轮机铸造生产厂研究和制造的主要内容.1 伊朗导叶铸造工艺方案的研究1.1 浇注位置的确定国内外生产导叶铸件一般采用三种方案,即:卧浇注、侧立浇注和立浇注.由于伊朗叶的材质是不锈钢.该钢种在浇注过程中裸露表面极易被氧化,型成氧化膜,易产生氧化夹渣、氧化皱纹和冷隔等缺陷.而防止这些铸造缺陷的有效措施是提高钢水在铸造型中的上长速度,钢水上升速度v(mm/s)可由v=H/t=g/s3r计算H为铸型高度(mm),T为浇注时间(秒),G为单位时间内浇注钢水量(kg/s),S为铸型平均横截面积(mm2),R为钢水比重.由上式我们知道,钢水上升速度与铸型的横截面积成反比,对于伊朗导叶来说,采用卧浇注、侧立浇注和立浇注时,铸型的最大横截面积分别是S卧=1549076mm2,S侧= 732904mm2,S立=11655mm2,三者之比是S卧∶S侧∶S立=13.3∶6.3∶1.由此可见三者相差悬殊,而立浇注方案的横截面积最小.所以立浇注方案的钢水上升速度必然大大高于前两者.因此在防止导叶铸件产生氧化夹渣、氧化皱纹和冷隔等缺陷方面,立浇注方案优于卧浇注和侧立浇注方案.另外,立浇注方案在保证导叶翼型、提高铸件表面光洁和冒口切割等方面均优于另两种方案.因此,我们确定了立浇注作为生产伊朗导叶铸件的浇注位置.1.2 导叶铸件凝固分析收稿日期:1998210201正确而有效地控制铸件凝固是获得优质铸件的重要条件,顺序凝固方式可以加强冒口的补缩作用,获得组织致的铸件.根据所确定的立浇注位置,我们对伊朗导叶进行了凝固分析:导叶的上部是模数为8.5cm的长轴,中部是模数为5cm的瓣体,下部是模数为5.4cm的短轴.三者的模数比为(从上至下)1.57∶0.39∶1,从这个结果看不符合顺序凝固的要求,必须采取有效措施,使导叶铸件的下部最先凝固,实现顺序凝固.解决这个问题通常采用两种方法:轴内放置内冷铁和轴外放置外冷铁.长期的生产验证,有U T探伤要求的铸件不易放置内冷铁.因此,我们优先选择了轴外放置外冷铁这种方法.根据伊朗导叶长轴、瓣体和短轴的模数,要想使它实现顺序凝固,必须将短轴的模数虚拟缩小.因此,我们假定短轴的模数缩小后,长轴、瓣体和短轴的模数比为2.13∶1.25∶1,短轴的模数缩不到4cm.我们查阅了有关资料,对所设置外冷铁的尺寸、重量和设置外冷铁处铸件的模数进行了计算.计算外冷铁的重量G冷可按下面公式进行G冷=7.4V0(M0-M r)/M0式中:V0———设置冷铁铸件的体积;M0———铸件的模数;M R———铸件模数的虚拟缩小值.计算外冷铁的表面积F冷可由F冷=V0(M0-M R)/2M0M R计算外冷铁的厚度一般取被激冷铸件厚度0.5~1倍.根据虚拟条件,我们进行了下列计算:G冷=7.4V0(M0-M R)/M0=36kgF冷=V0(M0-M R)/2M0M R=457cm我们设计的外冷铁尺寸为Φ250×130和Φ230×130,通过计算可得:外冷铁的重量2为45kg,外冷铁与铸型接触表面积为490cm2.根据以上计算的结果,设计的外冷铁能够满足虚拟计算的要求.根据已设计的外冷铁,可以计算出短轴模数的虚拟缩小值:M R=V0M0/(2F冷M0+V2)=3.9cm由此可见,导叶在短轴下部设置外冷铁后,可将短轴的模数缩小到3.9cm.这样,伊朗导叶从上至下的模数比为2.18∶1.28∶1,完全满足顺序凝固的要求.因此,我们将冒口设置在长轴的顶部,使它最后凝固,导叶铸件实现顺序凝固创造了条件.我们设计的冒口的模数为11cm,冒口与长轴、瓣体和短轴的模数比为2.82∶2.18∶1. 28∶1.由此可见,伊朗导叶铸件在凝固过程中的凝固次序是短轴、瓣体、长轴,而冒口则是最后凝固.由于该导叶铸件较高(2965mm),是冒口有效补缩距离的几倍.远远满足不了铸件的补缩要求,必须在工艺上采取有效的措施保证导叶铸件内部组织致密.根据有关资料介绍,结合我们的生产实践经验,我们把长轴顶部的直径加大到 400cm,长轴的斜度为3∶100,使补缩通道扩张角增大,有利于冒口对铸件进行补缩.另外,由于外冷铁的激冷作用,扩大了冒口的有效补缩距离,使导叶铸件凝固趋于顺序凝固方式,为保证铸件内部质量奠定了基础.1.3 浇注系统设计根据所确定的浇注位置,结合导叶铸件的尺寸特点,我们设计了缓冲阶梯式浇注系统,伊朗导叶铸件浇注系统,主要参数见表1,浇注系统各单元截面积比F包∶F重∶F缓∶F内=1∶2∶2.9∶2∶2.1,由此可见,此浇注系统是开放式的.由于导叶进水边与泄水边的壁厚相差悬殊,故内浇口设置在壁较薄的泄水边一侧,其目的是提高该侧的温度,控制铸件的凝固. 表1包孔直浇口缓冲浇口轴及冒中内浇口瓣体内浇口尺寸(mm)φ70φ100φ120120200×400数量(个)11232面积(mm2)386478508000785080001.4 造型材料,背砂采用水玻璃石英砂,涂料采用醇基锆英粉涂料.2 工艺效果分析一个铸造工艺设计的是否合理是经过实践检验.因此,我们主要从三方面来检验此铸造工艺合理性:计算机数值模拟铸件凝固过程;钢水上升速度;铸件验收.2.1 计算机数值模拟铸件凝固过程我们通过计算机数值模拟的计算,分析了伊朗导叶铸件的凝固过程.得到了不同时刻铸件的温度场分布图,验证了铸件凝固基本符合顺序凝固方式,达到了工艺的目的.2.2 钢水上升速度的测定我们通过测定伊朗导叶浇注时间(不包括冒口)来计算钢水的上升,数据见表2,从表中可以看出,本工艺获得的钢水上升速度大大超过最低的上升速度20mm/s,且浇注时间小于50秒,说明工艺浇注系统设计是合理的. 表2第一件第二件第三件第四件砂型高度H(mm)3024302430243024浇注时间t s43.8645.2444.3745.54升速度V(mm/s)68.966.868.166.42.3 铸件验收按此工艺生产伊朗导叶铸件表面光洁、无粘砂、氧化皱纹和冷隔等缺陷,铸件尺寸和形状符合图纸要求.经U T、M T控伤检查,内外质量均满足设计要求.用此方案生产该导叶铸件余件,合格率达到100%.3 结论(1)伊朗导叶铸件采用立浇注方案技术上可行,工艺上可靠.(2)采用虚拟模数计算,可以有效地设计外冷铁.(3)计算机数值模拟铸件的凝固过程对铸造生产有较高的指导作用.参考文献1 中国机械工程深地铸造专业学会编.铸造手册.北京:机械工业出版社,19942 李庆春.铸造工艺基础.北京:机械工业出版社,19843 李魁胜.铸造工艺基础.北京:机械工业出版社,19844 李弘英.铸钢件的凝固和致密度的控制.北京:机械工业出版社,1988。

叶轮铸件铸造工艺的优化

叶轮铸件铸造工艺的优化李朝东,李栋,孟庆文(共享智能铸造产业创新中心有限公司,宁夏银川750021)摘要:介绍了叶轮铸件的结构及技术要求,针对原工艺砂芯断裂和变形引起的铸件尺寸超差报废问题,提出了改进措施:(1)将原工艺的平做平浇方式改为平做立浇方式,避免叶片砂芯受到金属液的巨大浮力,有利于浇注过程中产生的气体和夹杂物上浮,使夹杂物进入铸件顶端的冒口或者溢出;(2)提高砂芯自身的强度,使砂芯抗拉强度≥1.6MPa。

生产结果显示:铸件清理后表面光洁,无裂纹、夹渣等缺陷,符合外观质量要求;铸件壁厚均匀,未发生变形,铸件尺寸完全符合规范要求。

关键词:灰铸铁;叶轮;铸造工艺中图分类号:TG250文献标识码:B文章编号:1003-8345(2019)02-0047-04阅韵陨:10.3969/j.issn.1003-8345.2019.02.013Optimization of Casting Process for Impeller CastingsLI Chao-dong,LI Dong,MENG Qing-wen(National Intelligent Foundry Innovation Center Co.,Ltd.,Yinchuan750021,China)Abstract:The structure and technical requirements of impeller castings were introduced.The improvement measures for the oversize of castings caused by the fracture and deformation of the original core were proposed:(1)The flattening made and flatten pouring method of the original process was changed to flattening made and vertical pouring.That prevented the blade sand core from being subjected by huge buoyancy of the molten metal,which was favorable for the gas and inclusions generated during the pouring process to float.And that also made inclusions entered the rwaser or overflow of the top of the casting.(2)Increased the strength of the sand core itself,and made tensile strength above1.6MPa.The production results show that the surface of the casting was clean without cracks,slag inclusions and other defects.That was in line with the appearance quality requirements.The casting wall thickness was uniform,without deformation.The casting size fully met the requirements of the specification.Key words:gray iron;impeller;casting process叶轮是水汽轮机、发动机、膨胀机、泵、风机和压缩机等产品上的关键部件,其作用是对流过的液体或气体进行增压或能量转换。

水轮机X型叶片的铸造工艺实践

水轮机X型叶片的铸造工艺实践

张跃;赵广友;蒋国森;杨宁;隋振铎;张亚龙;杜丘

【期刊名称】《中国铸造装备与技术》

【年(卷),期】2013(000)003

【摘要】针对X型叶片曲率变化大,空间扭曲程度大,实际铸造生产中叶片型线的准确度难以控制,本文系统的介绍了水轮机X型叶片的铸造生产工艺,以及数值模拟和三坐标测量仪在叶片工艺设计中的应用.

【总页数】4页(P30-33)

【作者】张跃;赵广友;蒋国森;杨宁;隋振铎;张亚龙;杜丘

【作者单位】沈阳铸造研究所,辽宁沈阳110022;中国石油大庆石化公司,辽宁大庆163714;沈阳铸造研究所,辽宁沈阳110022;沈阳铸造研究所,辽宁沈阳110022;沈阳铸造研究所,辽宁沈阳110022;沈阳铸造研究所,辽宁沈阳110022;沈阳铸造研究所,辽宁沈阳110022

【正文语种】中文

【中图分类】TG242

【相关文献】

1.X型叶片混流式水轮机在小湾电厂应用现状 [J], 朱宏;赵安波;王凌峰

2.大型水轮机叶片铸造工艺实践 [J], 张旭;许诺;廖琼

3.基于X型叶片的混流式水轮机叶道涡的研究 [J], 徐敏;李彩霞

4.水轮机不锈钢叶片铸造工艺实践 [J], 黄晋;张友寿;夏露;李四年

5.X型叶片水轮机转轮流场的数值模拟 [J], 廖翠林;王福军

因版权原因,仅展示原文概要,查看原文内容请购买。

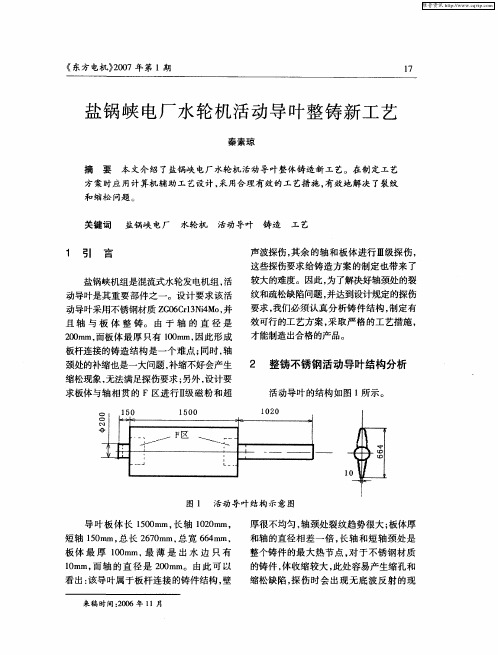

盐锅峡电厂水轮机活动导叶整铸新工艺

维普资讯

维普资讯

《 东方 电机 ) 0 7年 第 1 ) 0 2 期

l 7

盐锅 峡 电厂水 轮 机 活动 导 叶整 铸 新 工 艺

秦素琼

摘

要

本 文介绍 了盐锅峡 电厂水轮 机 活动导 叶整体铸 造新 工 艺。在 制定 工艺

方案时应 用计算机辅助工艺设计 , 采用合理有效的工艺措施 , 有效地解决了裂纹

用。

等其 他缺 陷的 出现 。

( ) 轴 端 冒 口的 安 放 位 置 , 果 距 3长 如 离 热节点 的 远 近不 恰 当的 话 , 会 在 此处 也 产 生缩裂 , 了补缩 不好 , 了热影 响又 太 远 近

3 铸造工艺方案 的分 析确 定

由于该 导 叶最 容易 产生 的缺 陷是裂纹

时 能提供 足 够的钢 水来 源 ; ( ) 轴 颈 上 安 放 防裂 筋 , 比板 体 2在 它 薄 , 和板体 厚 度 成 一 定 比例 。 因防 裂筋 且

先 于铸件 冷却 凝 固 , 度 比较 高 , 以能 承 强 所 受 铸件 凝 固 收缩 时 因受 阻 碍 而 产 生 的应 力 , 而起 到 防 止 铸件 产 生 裂 纹 缺 陷 的作 从

图 2 活动导 叶外冷铁 示意 图 3 2 缩 松 问题 的解决 .

补 给 而呈 现 的一 种 缺 陷 。顾 名 思 义 , 必须

缩松和疏松 的产生是因为铸件在凝固

过程中, 晶轴 和 晶间钢 水 不 足却 又 得 不 到

有足够的钢水补给才能防止疏松缺陷的产

生 。我们 工艺 上采 用 的方 法是 :

大 。 因此 , 们采用 一倍 轴 的距 离 , 以避 我 可

免 缩裂 的产 生 。

重型铸钢件及水轮机叶片制造技术

重型铸钢件及水轮机叶片制造技术摘要: 近年来,沿着节能、专业、高效的发展路线,我国水轮机发电机组行业正在向产业化、高效化、规模化蓬勃发展。

行业生产的各类水轮机配套产品无论是品质还是价格,都在国际市场上具备了一定的竞争力。

随着水轮发电机组需求量以及出口量的不断扩大和增长,我国水轮机行业迎来了前所未有的机遇和挑战。

本文主要介绍水轮机叶片的结构特点、技术条件,对水轮机叶片的成型难点及铸造过程中可能出现的质量问题进行分析,这些问题从成型、铸造方面提出了一系列的质量控制措施。

通过研究水轮机的成型方案、尺寸的设计、补缩的设计以及浇注的设计,最终达到提高铸件质量,降低批量生产成本的目的。

关键词:水轮机叶片;成型方案;双面芯0引言水轮机转轮是水轮机的核心组件,需要不断承受水流的冲击,是将水流的势能转化为机械能的主要部件。

水轮机转轮主要由上冠、下环、叶片组成,其中叶片形状比较复杂,主体曲率不规则,扭转程度大,进水边以及出水边壁厚差异大。

叶片又是水轮机的核心构件,水轮机叶片的制造往往是行业内需要重点攻克的难题。

目前,最常见的水轮机叶片为轴流式与混流式叶片,具有曲率变化大、壁薄、翘曲度大等特点。

传统的铸造方案一般为实样造型(平撞立浇造型法)或组芯造型(立撞立浇造型法)方案。

其中平撞立浇方案存在的缺陷为:1)需要加工实样模样及支撑胎板;2)在组完砂芯之后需要将组装有砂型/芯的砂箱翻立,操作难度大;3)生产效率较低,砂铁比(型砂与铸件重量的比值)大。

立撞立浇造型法存在以下缺陷:1)型腔由带有叶片两面的两个砂芯组成,模具费用高;2)由于此类产品芯盒设计的局限性,过程中需要翻芯,组芯困难大;3)生产效率低,砂铁比大。

为了克服技术缺陷,本文研究了一种新型铸造工艺方案,通过造型方案优化设计,提高水轮机叶片类铸钢件的产品质量及生产效率、降低生产成本。

1工艺方案的确定1.1结构及难点的分析本文铸件轮廓尺寸为2315**1532*611mm,最大壁厚为310mm,最小壁厚为8mm,净重2456kg,毛重为3243kg,材质为ASTMA743GradeCA-6NM。

大型水轮机转轮叶片的加工工艺

要 进 行 测 量 以 检 验 加 工是 否符 合 质 量 要 求。 2 正 确的在 胎具 上 固定 叶 片 在 利 用 龙 门铣 机 床 进 行 转 轮 叶片 加 工 时 ,必 须要 正确 的将 叶片 的毛坯 固定在 胎具 上 ,也 就 是要进 行装 卡找正 。 由于 叶 片本 身 的形 状并 不规则 ,也 没有 明显 的 中 心 点 ,所 以 对其 进 行 装 卡 找 正 ,难 度 较 大 。一 般应 该 遵 循 以下 基 本 装 卡 原 则 : 首 先是 要 求 胎 具 的强 度 应 该 足 够 大 ,因 为叶 片本身 的 自重 较大 ,如果 胎具 强度 不 足 ,在 加工 时易 出现 叶片移 动 的问题 。其 次 是 要 求 胎 具 本 身 应 该 有 较 为 稳 定 的 支 撑 点 , 以便 于 确 定 叶 片 摆 放 的 重 心 。再 者 ,叶 片装 卡找正 时要 确保 叶片 的所有加 工 部 位 都 在 龙 门铣 机 床 的 有 效 行 程 范 围 内 。第 四是 要 求 胎 具 的 支 撑 点 必 须 要 可 靠 ,以避 免 叶片发 生变形 。第 五是 要求在

工 业 技 术

—

Ch i n a Ne w Te c h n o l o g i e s a n d Pr o d u c t s

ห้องสมุดไป่ตู้

2 0 1 — 5 N O . 0 3( _ k . )

口匪翟蟹圈 — ■ ■ ■ ■ — 盈 - 啦 I

大型 水轮机转轮 叶片 的加工工艺

李吉平

( 哈 尔滨 电机 厂有限责任公 司,黑龙 江 哈 尔滨 1 5 0 0 0 0 )

摘 要 :在 大型 水轮 机 的生 产制 造过 程 中,转轮 叶片 的加 工是 非 常重要 的一 个制 造环 节 ,因为转 轮 叶 片的加 工精 度将 会 决 定 其在 运 行 中的旋 转 稳 定性 ,从 而会 对 水轮 机 的 运行 效 率 产 生直 接 影响 。为 此 ,加 强 水轮 机 转轮 叶 片 的加 工 质量 控 制 ,加 强对 其加 工 工 艺的研 究是很 有 必要 的 。现本 文就 重 点来探 讨 大型 水轮机 转轮 叶 片的加 工工 艺。 关 键词 :水轮机 ;转轮 叶 片 ;加 工 工艺 ;精度 中图分 类号 :T K 7 3 文 献标识 码 :A

水轮机叶片数控加工工艺的关键技术分析

水轮机叶片数控加工工艺的关键技术分析发布时间:2023-01-13T07:36:34.960Z 来源:《中国科技信息》2022年16期第8月作者:郭晓明[导读] 数控加工工艺是当今世界上最有效的水轮机叶片制造技术,也是世界上最先进的水轮机制造技术之一,郭晓明哈尔滨电机厂有限责任公司摘要:数控加工工艺是当今世界上最有效的水轮机叶片制造技术,也是世界上最先进的水轮机制造技术之一,相关技术人员应该对该项工艺给予重点关注。

本文分析了水轮机叶片数控加工工艺的关键技术,期望为相关人员提供参考。

关键词:水轮机叶片;数控加工;关键技术前言:水轮机的转轮叶片是水轮机的核心部件,其制造精度直接关系到其效率的提升和关键水力特性的发挥,而高精度的叶片成型加工技术可以提高一个百分点的利用率,具有长期而又可观的效益,因此,探究水轮机叶片数控加工技术对水力资源的有效利用具有重要意义。

1.水轮机叶片数控加工工艺及质量控制1.1数控加工设备的使用数控机床具有高效率、高难度、高精度的特点,数控加工模拟则是利用软件对加工环境、刀具路径、刀具切割等工艺参数进行检验与优化,因此数控在机械制造领域得到了广泛的应用,特别是在水利领域,许多曲面和曲线都是常规机床无法处理的,因此需要采用多轴联动的 CNC加工中心来完成处理任务。

大型复杂表面零件的 CNC编程是实现其数字化生产的关键技术,而 CNC程序设计是对其进行数字模拟和优化的一种方法,它的核心技术有:复杂零件的三维建模与定位、五轴连杆轨迹规划与计算、雕刻曲面的刀轴控制、切割模拟与干涉检查等。

其中,五轴数控机床具有最高的加工精度和效率,采用万能铣刀,仅需要完成最后的表面打磨,就可以完成大规模的随型切削。

1.2水轮机叶片的检查及加工在水轮机叶片数控加工中,精确地测量叶片型面是十分必要的,在进行切削加工之前,为了得到最合理的切削位置,需要对刀片的加工余量进行分析。

因此,在进行切削前,对刀形表面进行检测,有两个主要目的:一是将叶片毛坯的实测资料输入电脑,与理论模型进行比较,使其达到最合理的加工余量分配。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

同时 , 使钢液能够平稳上升 , 防止产生紊流 , 消除局

部 过热 , 改善 补缩 条件 。

的集 中补缩 , 叶片的顺序凝 固可有效地减少叶片变 形、 氧化 、 缩孑 L 和缩松等铸造缺 陷的产生 , 铸件内部

2 . 3 反变形量的确定 由于叶片铸件在凝 固过程和热处理过程 中, 其

中国铸造装备与技术 3 / 2 0 1 3● 参I FM T

注: 无范围要求者为最低值

查 要求 如下 , 在 1 0 0 mm x 1 0 0 m m方 格 内连 续 检查 , 从 理 论 加 工 表 面下 3 0 mm或 1 / 3厚 度 ( 取 最 小值 ) 为 1 级, 其余 内部为 4级 。

2 工 艺 方 案

正 背面 各放 8 m m 加工 余量 , 四周 1 g a r m 加工 余 量, 制作 叶片 三维 实体 , 叶 片毛 重 为 6 6 0 k g 。造 型 方 式 采用平卧造型 , 垂直浇注方式 , 这样 有 利 于 冒 口

注: 无范围要求者为最高值

式中: G 为 被 冒 口补 缩 的铸 件 最 大 重 量 , G 为 冒 口重 量 , 叼为 冒 E l 补 缩 效率 , 为金 属 液 的体 收

Ah

表2 S F叶 片 力 学 性 能

2

R

A

Z

缩率( %) 。

HB W

牌号

Z G06 C r l 3 Ni 4Mo

P r o d u c t i o n T e c h n i q u e s生产 技 术

48 8 . 7

环 边

。。

t " q l n

、 。

寸

寸

图 4 无损探伤 区域范围

质量 好 。

2 . 1 冒口的确定

根据叶片壁厚及冒口的补缩距离确定 冒口 数量

为 1 个, 长为 5 0 0 mm, 宽为 1 8 0 mm, 高度按 照 比例 为

( N / mm ) ( N / m m2 ) ( %) ( %) ( J )

5 5 0 7 5 0 1 5 3 5

明 冒 口 叼取 1 4 %, Z G 0占取

4 5 2 1 7 - 2 8 6

5 . 3 ,经计 算 得 出 G c o  ̄ = 8 2 0 k g ,叶片 毛 坯 重量 G 。 为 6 6 0 k g , 冒 口补缩 能力 足够 , 说 明选择 冒 口尺寸合 适 。 2 . 2 浇 注 系统 的确定 包孔 选 取 o 5 0 mm, 直 水 口选 取 o 6 0 m m, 横水 口 选取 5 0 / 6 0  ̄ 5 0 ( m m) , 内水 口为六 道 7 0 / 8 0  ̄ 2 0 ( m m) , 采 用 底 注式 浇注 系统 ,如 图 5 ,即从 叶 片 的出水 边 ( 薄边 ) 进水 , 保证 金属 液平 稳进 入 型腔 , 开放 式浇 注 系统有 助 于型腔 内气 体排 出 ;同 时采用 缓 冲式 浇 注 系 统 ,在保 证钢 液在 铸 型 内具 有一定 的上升 速度 的

1 . 2 ) , MR 为 冒口

模数 , 尬 为被 补缩 部分铸 件模 数 。

l , / A 。 = 2 5 . 6 , Ma = V R / S R = 6 1 o f = Me  ̄ MR = 2 . 3 8 > 1 . 2 , 说 明 冒 口尺 寸 比较合适 ;

=

l 1 . 5 ~ 3 . 5 ~ 0. 4 0-

3 1

ZG0 6 Cr l 3 Ni 4 Mo 0 . 0 6 1 . 0 0 1 . 0 0 0 . 0 3 0 0 . 0 3 5

1 3 . 5 5 . O 1 . 0 0

冒 口最 大补缩 能力 验算 :

G c  ̄= G R x ( n 一 ) 詹[ 2 ] ( 1 )

5 0 0 mm, 冒 口重量 为 5 0 0 k g 。 利用模 数 法验证 :

M c } MR

图3 S F叶 片 尺 寸 表 1 S F叶 片 化 学 成分 ( %)

牌 号 C S i Mn S P C r N i Mo

式 中. /为扩 大 系数 ( 明冒口