氰化尾液除铜 提高金氰化浸出率实践

提高金、银、铜回收率的焙烧—氰化试验研究

试 验 发现 , 金精 矿 中加 人一 定 量 的碳 酸 钠进 在 行焙烧 , 可大 大地提 高 A 、 、 u的 回收率 , 其是 u c 尤 银的 回收 率可 提 高 3 % 以 上 。经 焙烧 后 的 焙 砂呈 0

号 . 60 t 2 4 0

维普资讯

第2 3卷

20 年 02

第 5期 9 .5 , 的 浸 出 率 为 3 .6 铜 的 浸 出 率 为 72 % 银 09 %,

金精矿

7 .5 15 %。这与 目前 国内 外 常 规 焙 烧一 氰 化 浸 出工 艺的指标 相 一致。

搅拌均 匀 , 以保 证 焙烧完全 。 焙烧渣 冷 却 后 , 用 2 硫 酸 浸 铜 , 取 温 度 采 % 浸 g% , 0 时间 2 , 拌 , 时 铜 以硫 酸 铜 进 人 溶 液 , h搅 此 过 滤 , 将浸渣 洗 至 中性 。 并 将浸 渣烘 干后 , 以下 氰化 条 件在 电动 搅 拌浸 按 出槽 内进行 氰化 浸 出。氰 化 钠浓 度 1% , 固质 量 5 o液 比 2 1p l ( : ,H O 用碳酸 钠调 节 ) 浸 出时 间 3 h , 6。 将氰 化浸 渣经 过滤 、 洗涤 、 烘干 、 取样 , 后送 交 然 分 析室 测 定 A 、 c u A u含 量 , 别计 算 金 、 、 的 分 银 铜

低, 为此, 采用焙烧一氰化法综台回收金 、 、 银 铜c 3 试 验 方 法

将金精 矿烘 干 后 , 按一 定质量 比加入碳 酸钠 , 搅 匀后 , 于瓷舟 上 , 人 马弗 炉 内 , 置 放 以低温 逐 渐 升 至

高 温进行 焙烧 , 烧 时半 开炉 门 自然通 人 空气 , 分 焙 充

从高铜、高铅金精矿中氰化提取金、银的试验研究方案

从高铜、高铅金精矿中氰化提取金、银的试验研究方案2009-12-25 17:26:02 中国选矿技术网浏览146 次收藏我来说两句含高铜、高铅金精矿是一种难处理类型金精矿。

对于该类精矿,如采用直接氰化法浸取,其金、银的氰化浸出率较低,且成本较高;如采用焙烧氰化法浸取,则由于铅含量较高,在焙烧过程中形成大量的硫酸铅,对金产生二次包裹,影响金的氰化浸出率。

在文献的基础上,试验研究了从这类高铜、高铅金精矿中直接氰化提取金、银的工艺方法。

试验结果表明,在氰化浸出时,采用CaO+NH4HCO3为pH调整剂,同时加入SD助浸剂,可有效地提高金、银的氰化浸出率。

氰化尾渣的铅、硫、铜分别采用浮选法、焙烧—酸浸法进行回收,实现了金精矿中有价元素的综合利用。

该工艺方法操作简便,不增加投资,成本较低,其经济效益和社会效益显著。

一、矿样性质含高铜、高铅金精矿由某黄金矿山提供。

矿样细度-200目含量高于80%,呈深褐色。

主要矿物成分为黄铁矿、黄铜矿、方铅矿等硫化矿物。

金、银主要以显微粒、次显微粒状态赋存于上述矿物中,并为硫化物包裹。

矿样的主要成分分析结果见表1。

表1 矿样的主要成分分析结果从表1可见,金精矿样中的铜、铅、硫的含量都很高,尤其是铜、铅含量高。

它们的存在严重影响金、银的氰化浸出。

因此,该矿样属含高铜、高铅难处理类型金精矿。

二、常规氰化浸出试验称取一定量金精矿于电动搅拌槽中,按以下氰化浸出条件进行浸出:氰化钠质量分数为0.5%;液固比2∶1;浸出液 pH>11(用CaO调节);浸出时间48h。

试验结果见表2。

表2 直接氰化浸出结果从表2可见,按常规氰化法进行搅拌氰化浸出,其金、银的氰化浸出率很低,分别为81.13%,18.84%。

其主要原因是金精矿中Cu、Pb含量较高。

铜的存在不但消耗了大量氰根,影响Au、Ag的氰化浸出,而且溶解的铜可能会在Au、Ag矿物的表面形成CuCN薄膜和铜膜,使之钝化,减缓了Au、Ag的氰化速度。

提高云南某金矿金氰化浸出率的试验研究

自 然金 , 平均粒 度为 00 8 m, . 1m 呈星散状 、 裹体分 包 布于褐铁矿中, 有的分布于胶状褐铁矿 中, 个别与铅 铁矾呈包裹体存 在。褐铁矿中的 自然金多具有再生 长结构 。自然金表面被铁污染 , 形成一层氧化铁钝化

膜 。银 主 要 以 自然银 存 在 , 均 粒 度 为 00 54 m, 平 .0 m 以骸 晶树 枝状 、 发状 以及粒 状 分布 于褐 铁矿 及铅 铁 毛

的技术 方 法 ” 该 矿 样 进 行 氰 化 浸 出 试 验 。 该 法 是 对

"/ H %

5 9 .2

41 0 .

Cu P b

Zn F e

1 21 .

0 9 . 5 0 2l . 4 . 3 4 9

在氰化浸出液 中加入一种助浸剂 S 可有效地提高 D, 金、 银的氰化浸出率 。

试 验 工 艺 条 件 : a N 质 量 分 数 00 % , 出液 NC .4 浸 p H>1 , 固 比 3 1 浸 出时 间 4 h 0液 :, 8。

S

As

12 . OO8 . 6

3 1 磨矿细度的影响 . 采用二 种 磨 矿 细 度 一20 目 9 % 、一35 目 0 0 2

从表 2可见 , 在常规条件下进行氰化浸出 A , g uA

的氰 化浸 出 率较 低 , 别 为 7. 3 和 4.7 。 其 分 97 % 92 %

主要原因是矿样 中的铁 、 、 铜 铅较高 , A , g的粒 而 uA

度较小 , 以微 粒 、 微 粒 状 态 被 铁 的 氢 氧 化 物 和铅 的 超

试验结果表明, 在氰化浸 出时加入一种 高效助浸 剂, 可有效地提 高金的浸 出率到 9 .5 , 37 % 比现场 提 高了 1% , 4 具有较好的经济效益和社会效益。

边磨边浸氰化提高金、银浸出率的试验研究

细度 一35目9 2 0% ) 可有 效地 提 高金 的氰 化 浸 出率 。与 常 规 氰 化 法相 比 , 的氰 化 浸 出率提 0年 第 1

边磨 边 浸 氰 化 提 高 金 、 浸 出率 的试 验 研 究 银

薛 光 于 永 江 ,

( . 国人民武 装警察部 队黄金第七支 队;. 台金慧矿冶技术研究有限公司) 1中 2烟

摘要 : 用边磨 边浸氰化 工 艺对 山 东某矿 山的金 精矿 进 行 了试 验研 究。 结果 表 明 , p 1 采 在 H 1

c v r ae i 0. g % . Co o ey rt s9 0 mpa n o t o m e o he t h e o e y r t s e ha c d b 9 % a he s ls i r g t hef r rf ws e .t e r c v r ae i n n e y 4. 3 l nd t ae i c me i ce s sb r h n 3 m i in RM B. n o n r a e y mo e t a l o l

Absr c : s d o h r r p ris,a x e me tlr s ac n e ha c n h od r c v r a e i are t a t Ba e n t e o e p o e te n e p r n a e e r h o n n i g t e g l e o ey r t s c rid i ot u .Th x rme t ho t a n t e o tma o d to s,t e g a e o od c n e tae i 8. 4 g n h od r — e e pe i n s s w h ti h p i lc n iin h r d fg l o c nr t s5 9 /ta d t e g l e

氰化尾渣中铁的浸出对金银浸出率的影响

Doi:10.3969/j.issn.1007-7545.2015.12.013氰化尾渣中铁的浸出对金银浸出率的影响张跃红1,李云2,魏晋3,王云2,栾东武3,刘洪晓4(1.青海省第一地质矿产勘察院,青海平安810600;2.北京矿冶研究总院,北京100160;3.招远市招金金合科技有限公司,山东招远265400;4.新疆星塔矿业有限公司,新疆托里834500)摘要:对难处理金精矿两段焙烧提金流程中的氰化尾渣进行强化酸浸,酸浸过程中氧化铁矿物的溶解而使其中包裹的金得到解离并裸露,在氰化浸出过程中容易被浸出。

研究表明,随着焙砂中氧化铁相包裹体的逐步酸溶,其酸浸渣中的金、银的氰化浸出率也随之显著提高。

该预处理方法为提高难处理金精矿中金、银的浸出回收率提供了一种有效的途径。

关键词:难处理金精矿;氰化尾渣;氧化铁包裹;金;银;酸浸中图分类号:TF831 文献标志码:A 文章编号:1007-7545(2015)12-0000-00Effect of Dissolving of Ferric Oxide from Calcine Cyanide Residue on Leaching ofGold and SilverZHANG Yue-hong1, LI Yun2, WEI Jin3, WANG Yun2, LUAN Dong-wu3, LIU Hong-xiao4(1. Qinghai First Surveying Institute of Geology and Minerals, Ping’an 810600, Qinghai, China;2. Beijing General Research Institute of Mining & Metallurgy, Beijing 100160, China;3. Zhaoyuan City Zhaojin Jinhe Science and Technology Ltd, Zhaoyuan 265400, Shandong, China;4. Xinjiang Xingta Kuangye Co. Ltd, Tuoli 834500, Xinjiang, China;)Abstract:Calcine cyaniding-residue produced from two-stage roasting of refractory gold concentrate was leached with sulfuric acid. Gold can be easily cyaniding leached after ferric oxide was dissociated and unlocked from the wrapped gold during acid leaching. Extraction efficiency of gold and silver raised remarkably when ferric oxide was dissociated continuously, which is proved to be an effective pretreatment for refractory gold concentrate to improve gold and silver extraction efficiency.Key words:refractory gold concentrate; calcine cyanide residue; ferric oxide-encapsulated; gold; silver; acid leaching目前运行的两段焙烧金精矿黄金冶炼工艺中存在的主要问题是氰化尾渣含金仍然偏高[1-4]。

氨水提高金精矿氰化金银浸出率的研究与应用实践

6. 0 % 。 5

关键 词 : 氰化 ; 精矿 ; 浸剂 ; 水 金 助 氨

中图 分 类 号 :D 9 3 T 5 文 献标 志 码 : A 文 章 编 号 :0 1 2 7 2 1 ) 7— 0 1 0 10 —17 (0 2 0 04 — 3

矿 中的金 、 浸 出率 , 银 同时也 抑制 了铜 浸 出 , 提高 了氰

化钠 有效 利用 率 。

1 矿 石 性 质

表 2 金矿 物 物 相 分 析 结 果

由长 春黄 金研 究 院进 行 的矿物 学研 究表 明 , 化 氰

原料 中金 主要 以细粒 金 为 主 , 5 . 7% ; 占 60 中粒 金 占 3 . 7% ; 03 微细 粒金 占 1 . 6% 。通 过 电镜 下 检测 金 35

矿物 赋存 状态 , 金精 矿 中金 以包 裹金 、 间金 和 裂 隙 粒

收稿 日期 :0 2— 4—1 21 0 2 作者简介 : 王吉青( 9 8 ) 男 , 15 一 , 山东乳 山人 , 高级工程师 , 主要从事黄金选冶及尾矿综 合利用研 究 ; 省乳 山市下初 镇南东庄 , 山东 山东金洲矿业集

Absr c W i h r e rc so n r lp o u t ha i g,t e e o mi ln ain o r b d a pt z t a t: t t e ma k tp e fmie a r d c sc ngn h i h c no c dei e to fo e o y c n o i e mi te u iiain o n r lr s ure .Th a e re y i to u e hef ncinso c o n n n ot r h tl to fmi e a e o c s z e p p rb if n r d c st u to fMir mi emi i g s fwa e,a d h w l n o

改善含高铜、铅金精矿氰化浸出指标的实验研究

件下 可生 成偏铅 酸盐 而进 入溶 液 当中 , 通过 压滤脱 水 排 出工艺 流程 , 而减 少 其 对后 续 氰 化作 业 的影 响 , 从 试验 结果 如表 2 。

表 2 充气 碱 浸 后 氰 化 浸 出试 验 结果

药剂 代替 液氨 ; 不但 可 以强 化金 银 的浸 出 , 而且 可 以 降低 氰化 钠 的用 量 。

1 矿 石 性 质

实验采用 的矿石为某金矿 3 矿 区含铅铜 矿按一 个

定 比例混合 的精矿样 , 精矿 含有 黄 铁矿 、 该 方铅 矿 、 黄 铜矿 、 磁黄铁矿 、 白铅矿 及 部分 次 生铜 等金 属矿 物 , 脉

从 上述 结 果来 看 , 浸 可 明显 降 低 氰 化 钠 的用 碱 量 , 氰化浸 出率 基本 接 近 的情 况 下 , 在 氰化 钠 单 耗下

降 18gt . k/ 。

( )由于铜 、 2 铅在 氰化 浸 出 中消耗 大 量 的 [ N ] C。 和 0 , 着减弱 铜 、 的影 响 , 择 了 5种药 剂 , 对 ,本 铅 选 并

圣

垒

12 3 .7 .4 . 6 3 0 3

2 实 验 及结 果 分析

针对 铜铅 的影 响和 现场 的生产 实际情 况 , 定 了 制 进 行先碱 浸 预处理 , 除掉 部分 有害杂 质 , 铁 、 、 、 如 铜 铅

注: 以上实验皆在碱浸条件下进行

硫等 ; 二是 在浸 出作 业 中加 入 强化 剂 与 铜络 合 , 第 减 少氰化 钠 的耗 用量 , 加快 提 高 金银 浸 出 , 同时 取代 原 有 的易挥发 影响操 作环 境 的氨水助 浸剂 。

例析金矿氰化浸出工艺优化方法

例析金矿氰化浸出工艺优化方法1 概述贵州省黔西南洲有着“中国金州”之美名,其黄金资源储量丰富,但由于生产技术不够先进,生产吨矿综合成本相对较高,加上近年来国际黄金价格暴跌,成为制约着各黄金企业飞速发展的一大难题。

贵州省黔西南洲贞丰县某金矿金以超显微微细粒状包裹金存在于金属硫化物(如黄铁矿、毒砂等)和碳酸盐粘土矿物中,矿石含有砷、硫、碳等,属含砷、碳超显微微细浸染金,属于难处理矿石。

目前采用集团公司自行研发的低温常压预氧化-氰化炭浸工艺,取得了巨大的经济效益。

现行工艺基本成熟,吨矿成本虽逐年下降,但吨矿成本依然较高,仍是制约该金矿进一步发展的瓶颈,而其中的片碱价格昂贵、耗量大则是导致吨矿成本较高的最主要因素。

因此我们希望在现有的设备基础上,以保证工艺技术指标为前提,通过加入更廉价的试剂代替或取代价格昂贵的片碱,以达到降低生产成本的目的。

2 基本原理CaO+H2O+Na2CO3=CaCO3+2NaOH上述反应中,由于Ca(OH)2溶解度大于反应产物CaCO3的溶解度,碳酸钙以固体从溶液中析出,使苛化反应从左到右顺利进行。

因Na2CO3、NaOH均易溶解,故此反应可视当时溶液中CaCO3与Ca(OH)2的溶解度而定。

随着反应进行,NaOH浓度增加,由于共同离子效应的影响,Ca(OH)2的溶解度降低,而达到反应的平衡状态。

在反应达到平衡状态时,溶液中必然含有Na2CO3和Ca (OH)2。

如果在预氧化过程中加入碳酸钠和生石灰,反应产生的NaOH和黄铁矿、毒砂等发生反应,NaOH是不断被消耗的,因此在预氧化过程中Na2CO3可较为完全转化为NaOH,同时需要不断补充生石灰和碳酸钠。

3 碳酸钠和石灰配合试验3.1 碳酸钠和石灰不同配比探索性试验试验固定条件:磨矿细度-0.044mm90%,反应温度80℃~85℃,液固比3,反应时间24h,催化剂1kg/t;氰化条件:氰化钠浓度1‰,氰化时间24h,氰化液固比3,碳密度50g/L。

含高铜、铅金精矿氰化浸出试验研究方案

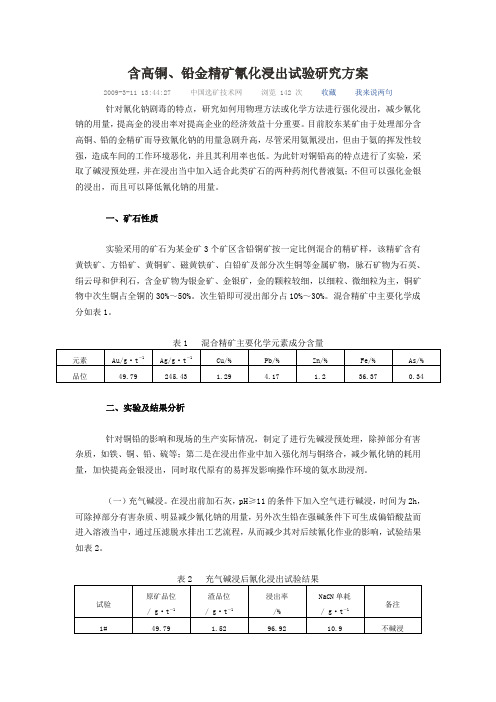

含高铜、铅金精矿氰化浸出试验研究方案2009-3-11 13:44:27 中国选矿技术网浏览142 次收藏我来说两句针对氰化钠剧毒的特点,研究如何用物理方法或化学方法进行强化浸出,减少氰化钠的用量,提高金的浸出率对提高企业的经济效益十分重要。

目前胶东某矿由于处理部分含高铜、铅的金精矿而导致氰化钠的用量急剧升高,尽管采用氨氰浸出,但由于氨的挥发性较强,造成车间的工作环境恶化,并且其利用率也低。

为此针对铜铅高的特点进行了实验,采取了碱浸预处理,并在浸出当中加入适合此类矿石的两种药剂代替液氨;不但可以强化金银的浸出,而且可以降低氰化钠的用量。

一、矿石性质实验采用的矿石为某金矿3个矿区含铅铜矿按一定比例混合的精矿样,该精矿含有黄铁矿、方铅矿、黄铜矿、磁黄铁矿、白铅矿及部分次生铜等金属矿物,脉石矿物为石英、绢云母和伊利石,含金矿物为银金矿、金银矿,金的颗粒较细,以细粒、微细粒为主,铜矿物中次生铜占全铜的30%~50%。

次生铅即可浸出部分占10%~30%。

混合精矿中主要化学成分如表1。

二、实验及结果分析针对铜铅的影响和现场的生产实际情况,制定了进行先碱浸预处理,除掉部分有害杂质,如铁、铜、铅、硫等;第二是在浸出作业中加入强化剂与铜络合,减少氰化钠的耗用量,加快提高金银浸出,同时取代原有的易挥发影响操作环境的氨水助浸剂。

(一)充气碱浸。

在浸出前加石灰,pH≥11的条件下加入空气进行碱浸,时间为2h,可除掉部分有害杂质、明显减少氰化钠的用量,另外次生铅在强碱条件下可生成偏铅酸盐而进入溶液当中,通过压滤脱水排出工艺流程,从而减少其对后续氰化作业的影响,试验结果如表2。

从上述结果来看,碱浸可明显降低氰化钠的用量,在氰化浸出率基本接近的情况下,氰化钠单耗下降1.8kg/t。

(二)由于铜、铅在氰化浸出中消耗大量的[CN-]和O2,本着减弱铜、铅的影响,选择了5种药剂,并对5种药剂进行综合实验,最终确定2种药剂组合是用作氰化浸出的助浸剂,各试验结果如表3。

氰化浸金实验报告

氰化浸金实验报告实验目的本实验的目的是通过氰化浸金实验,对金的氰化浸金反应进行观察和探究,理解金的浸金性质及氰化反应的运作原理。

实验原理氰化浸金是一种常用的金矿提取方法。

氰化物(如氰化钠)可与金形成氰化金配合物。

金与其他金属不同,可以溶解于氰化物的水溶液中。

当金矿与氰化物的水溶液接触时,金矿中的金通过与氰化物反应形成氰化金配合物的方式从石矿表面溶解和析出。

这个过程遵循以下反应方程式:Au + 2CN- + H2O [Au(CN)2]- + OH-实验材料- 金矿样品- 氰化钠溶液- 柠檬酸溶液- 石英玻璃蒸馏水瓶- 离心机- 干燥箱- 电子天平实验步骤1. 将金矿样品研磨成细粉末,并称取一定质量的样品(约为5g),放入石英玻璃蒸馏水瓶中。

2. 向石英玻璃蒸馏水瓶中加入适量的氰化钠溶液,使金矿样品充分浸没在溶液中。

3. 将石英玻璃蒸馏水瓶密封,并在一定温度下(如80摄氏度)搅拌一定时间(如24小时),使氰化反应充分进行。

4. 待反应完成后,打开石英玻璃蒸馏水瓶,加入少量柠檬酸溶液,并充分搅拌。

5. 将石英玻璃蒸馏水瓶中的溶液转移至离心机,并进行离心分离。

6. 将溶液从离心机中取出,放置于干燥箱中,使其干燥。

7. 将干燥后的产物称量,计算氰化浸金的提取率。

实验结果经过实验,得到干燥后的产物质量为3.2g。

根据实际使用的金矿样品质量为5g,可以计算出氰化浸金的提取率为64%。

这意味着在该实验条件下,有64%的金矿被溶解并提取出来。

实验讨论1. 在实验中,我们选择了适当的温度和反应时间进行实验。

不同的温度和时间条件可能会对提取率产生影响,需要进一步研究和优化。

2. 柠檬酸的加入有助于将金从氰化物配合物中还原出来,并提高提取率。

这是因为柠檬酸能与氰化物反应生成亚硫氰酸盐,从而使氰化物中的金从氰化物配合物中析出。

3. 实验中使用的氰化钠溶液是有毒的,需要严格按照实验室安全操作规范进行操作,避免接触皮肤和吸入氰化物颗粒。

高铜铅含氰贵液的置换实践

由此可见高含量铜严重影 响金的置换率 , 而高

含量 铅影 响设备 的使 用率 , 果 不对 铜铅 进 行屏 蔽 如 或沉 淀 , 无法 打通 流程 。 就

2 高铜铅 贵液置换工艺探索

为了提高高铜铅贵液中金置换率 , 我们进行 了

如下试 验 :

1提高 p ) H到 1 -1 . , 2 25 金置换率仍无提高 。 2 对贵液直接进行酸化处理 , ) 去除 了大部分 的 铜铅 , 再调整回原来 的工艺条件 , 结果金 置换率达

最低 时 只有 1 .6 , 度造 成 整 个氰化 系统瘫 痪 。采 用预 先 沉积 铅 一高氰 高碱 置换一 酸化 除铜 26 % 一

一

酸化 废液 调浆返 回浸 出的 工 艺 , 好 地 解 决 了上 述 难 题 。从 理 论 上 对 该 工 艺进 行 了 简要 的 阐 很

述。

关键 词 : 高铜 铅含 氰贵液 ; 置换 ; 贫液酸化

0 引 言

高铜铅 锌金 精 矿 的处 理 一 般须 进 行 预 处 理 除 铜铅 后再 投入氰 化 , 可 以消除 重金 属 的累 积并 此举

提高回收率, 但这需要一定的设备及时间 0 。2 6 0

年 1 月遂昌金矿决定利用现有设备对一批高铜铅 0 锌金精 矿采 用直 接氰化 浸 出 , 原 多元 素分 析 结果 氰

1 0 mg 1p 00 0 /.H=1 . ~1 . , 1 5 2 6 如表 8所示 。

表 7 加 NaS后 置换 数据 2

20 06年 1 0月 2 8日开 始恢 复正常 生产 , 流程 对

中的贵液 进行处 理 , 置换率 始终 在 9 .0 9 1 %以上 , 但

管道 易堵 问题 依 然 存 在 。分 析 表 明仍 然 是 高 铅 金 泥, 必须 在 贵 液 池 中预 先 沉 铅 才 能 维 持 生 产 的 继 续 。为 此 , 在 贵液池 中加 入 NaS沉 淀铅 , 过 我们 2 经 8 m2 框 过 滤 后 进 入 净 液 池 , 净 液 中 铅 降 到 0 板 使 2mg 以 下 , 补 充 Na N 使 [ N一] 60 0 A 再 C C 到 00~

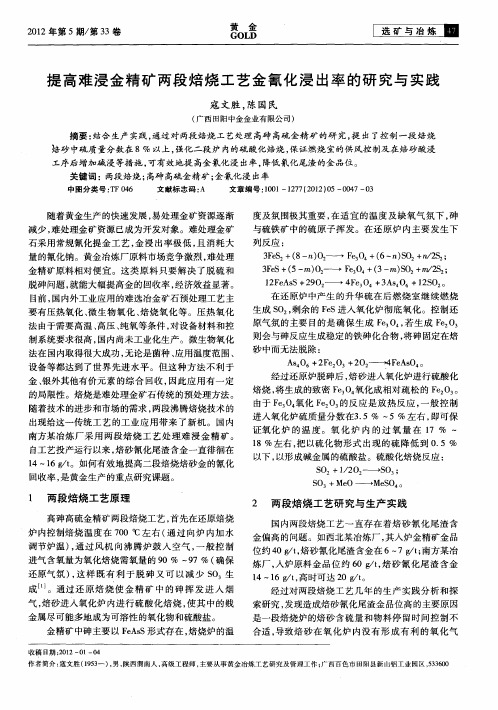

提高难浸金精矿两段焙烧工艺金氰化浸出率的研究与实践

在 还原 炉 中产 生 的升 华硫 在 后 燃 烧 室 继续 燃 烧

要有 压热 氧化 、 生 物 氧化 、 微 焙烧 氧 化 等 。压 热 氧 化 法 由于需要 高 温 、 压 、 氧等 条件 , 高 纯 对设 备材 料和 控 制系 统要求 很 高 , 国内 尚未工业 化生 产 。微生 物氧 化 法在 国内取得 很大成 功 , 无论是 菌种 、 用温 度范 围 、 应 设 备 等都 达到 了世 界 先 进 水平 。但 这 种 方 法 不 利 于 金 、 外其 他有 价元 素 的 综 合 回收 , 银 因此 应 用 有 一 定 的局 限性 。焙烧 是难 处理 金矿石 传 统 的预处理 方法 。 随着 技术 的进 步和市场 的需求 , 两段 沸腾 焙烧 技术 的 出现 给这~ 传统 工 艺 的工 业应 用 带 来 了 新 机 。 国内 南方 某冶 炼 厂 采 用 两 段 焙 烧 工 艺 处 理 难 浸 金 精 矿 。 自工 艺投产 运 行 以来 , 砂氰化 尾渣 含金 一直 徘徊 在 焙 l 4~1 /。如 何有效 地 提高二 段焙 烧焙 砂金 的氰 化 6gt

2 两 段 焙 烧 工艺 研 究 与 生产 实践

国内两段 焙烧 工 艺 一直 存 在 着 焙 砂 氰化 尾 渣 含 金偏 高 的问题 。如 西北 某冶炼 厂 , 其入 炉金精 矿 金 品

位 约 4 / , Og t焙砂 氰化 尾渣 含金 在 6~ / ; 方某 冶 7g t南 炼 厂 , 炉原料 金 品位 约 6 / , 砂 氰 化 尾 渣 含 金 人 0 g t焙

证 氧化 炉 的 温 度 。氧 化 炉 内 的 过 氧 量 在 1 % 一 7

1 8%左 右 , 以硫 化 物 形式 出 现 的硫 降低 到 0 5% 把 .

全泥氰化提金工艺设计与生产实践

品位的比较,当品位下调为 25% 左右的时候,针对于露天进 行的采矿,试样与地质品位都应该下调 10% 左右为最佳。试 验要经过氰化浸出,之后完成矿浆的沉降速度试验,要保障 矿浆浓度、工业生产矿浆浓度保持一致,这样才能够满足全 泥氰化提金工艺设计中设备选择的需求。针对具有碳物质矿 样进行的炭浆法试验的时候,就应该对工艺流程进行方案的 对比,突出工艺竞争吸附效果,提升浸出指标。

原则流程是全泥氰化提金工艺设计的重要环节,也是进 行选矿的关键,因此,要注重全泥氰化提金工艺设计工作。全 泥氰化提金工艺设计当中要确定流程,能够符合矿石特点,根 据设计原则并且要在较长的时间当中维持生产的稳定性,避 免出现投产之后进行流程改造。

1 矿石可选性试验 矿石可选性试验能够为全泥氰化提金工艺设计提供数

据中国黄金协会数据统计,2020 年,我国黄金产量为 479.50 吨,较 2019 年下降 4.2%,但仍是全球最大黄金产出 国,受珠宝首饰需求、国民投资需求、工业制造需求、黄金储 备需求等因素拉动,我国黄金产销量大,均位居全球第一。 氰化法提金工艺主要包括渗滤氰化法提金、搅拌氰化法提 金、堆浸氰化法提金、锌置换法、炭浆法、离子交换树脂法、 电积法等。具体来看,渗滤氰化法提金主要用于处理金精矿、 金汞混合矿方面 ;搅拌氰化法提金主要用于处理泥质氧化金 矿方面 ;堆浸氰化法提金主要用于处理低品位金矿方面。

方式。但是与其他国家相比,在氰化工艺设计上还存在一定的差距,生产指标较低,设备性能、检测控制等方面还存在

不足,而且氰化物属于剧毒。本文对全泥氰化提金工艺设计中注意事项进行分析,对常见流程结构特点进行说明,通过

氨氰法从铜金精矿热压酸浸渣中提金工艺研究

氨氰法从铜金精矿热压酸浸渣中提金工艺研究2009-12-18 16:11:19 中国选矿技术网浏览139 次收藏我来说两句一、引言直接氰化含铜的金矿石时,只有加入大量的氰化钠才能获得较高的浸出率。

由于几乎所有的铜矿物溶于氰化物溶液,热压酸浸渣中铜的组份和含量对金的氰化具有重要影响。

据报道,铜矿物在0.1%NaCN溶液溶解率实测结果为(23℃):黄铜矿5.6%,自然铜90.0%,辉铜矿90.2%,斑铜矿70.0%,孔雀石90.7%,赤铜矿85.5%等。

可见除黄铜矿以外的其它铜矿物在氰化物溶液中都有很高的溶解度。

溶液中Cu2+离子氧化氰化物形成非常稳定的Cu(I)氰配合物,从而影响金的氰化浸出。

用氰化物处理含铜金矿石时,可以采用氨氰法改进的方法,即在氰化时添加NH4+改善其提金性能。

本文对氨氰法浸出系统研究表明,在控制一定氨量的条件下,浸出含铜热压酸浸渣可更有效的提高金银氰化浸出率,且降低氰化物耗量。

二、矿样性质试验矿样来自吉林甘矿山的浮选铜金精矿经过热压酸浸预氧化后的浸出查,该浸出渣的多元素化学分析结果见表1。

铜物相分析结果见表2。

表1 浸出渣多元素分析结果 *单位为g/t表2 浸出查中的铜物相分析三、实验(一)基本原理直接氰化含可溶氰化钠溶液的铜矿物时,只有加入大量的氰化钠,才能获较高金的回收率,原因是氰化物与铜矿物反应而被消耗,即:2Cu2++8CN-=2Cu(CN)32-+(CN)2(1)(CN)2+2OH-=CN-+CNO-+H2O (2)总反应式可写为:2Cu2++7CN-=2Cu(CN)32-+CNO-+H2O (3)氨氰法的特点是用NH3-CN-混合溶剂浸出,可以提高金的浸出率,降低氰化钠的消耗。

NH3在氰化过程中的作用是改变惰性的[Cu(CN)2]2-,成为能浸出金的混合配位的络离子[Cu(CN)3(NH3)3]2-,即:4Au0+4[Cu(CN)2]2-+O2+2H2O=4Au(CN)2-+4CuCN+12NH3+4OH-(二)实验方法按一定的液固比将浸铜渣和水装入锥形瓶中,用石灰中和调碱至pH=10~11后,加入一定量的的NaCN、NH4HCO3。

含铜低品位金矿除铜回收氰浸出工艺研究

2019年2月 贵 金 属 Feb. 2019第40卷第1期Precious MetalsV ol.40, No.1收稿日期:2018-11-19作 者:谭希发,男,硕士研究生,高级工程师,研究方向:有色金属冶金。

E-mail :tanxifa1979@含铜低品位金矿除铜回收氰浸出工艺研究谭希发(紫金矿业集团股份有限公司,福建 上杭 364200)摘 要:传统工艺“氰化浸出-活性炭吸附-解吸-电积-提纯”难于处理含有氰化物易溶铜的含铜低品位金矿。

采用“柱浸-贵液除铜回收氰-活性炭吸附金”工艺处理福建某含铜低品位金矿,以硫化亚铜沉淀形式除铜,络合氰化物经酸化为游离氰化物回收氰。

结果表明,采用除铜回收氰工艺,与新制浸出液相比,各项指标接近;与未除铜工艺相比,金浸出率高10.81%,氰化钠耗量低78.30 g/t 。

回收的铜可以作为铜精矿,吸附贫液可返回循环使用。

关键词:湿法冶金;含铜低品位金矿;贵液除铜;吸附;综合回收;零排放 中图分类号:TF831 文献标识码:A 文章编号:1004-0676(2019)01-0051-06Study on Leaching Process of Copper Removal and Cyanide Recovery fromLow-grade Copper Bearing Gold OreTAN Xifa(Zijin Mining Group Co. Ltd., Shanghang 364200, Fujian, China)Abstract: The traditional process, cyanide leaching-activated carbon adsorption-desorption- electrodeposition-purificatio, is difficult to deal with gold ore containing low-grade cyanide soluble copper. A low-grade copper-bearing gold mine in Fujian province was treated by the column leaching-recovery of cyanogen from expensive liquid after removing copper-activated carbon adsorb gold process. Copper is precipitated as cuprous sulfide, and cyanide is recovered by complex cyanide acidification to free cyanide. Results showed that the indicators of the solution treated by the copper removal and cyanide recovery process are similar to newly prepared leaching solution. Compared with the process without copper removal, the gold leaching rate was improved by 10.81% and the sodium cyanide consumption reduced by 78.30 g/t. The recovered copper can be used as copper concentrate, and the adsorbed lean liquid can be recycled.Key words: hydrometallurgy; copper-containing low-grade gold ore; rich liquid copper removal; adsorption; comprehensive recovery; zero discharge中国是全球黄金、铜第一生产和消费大国[1],但铜资源自给率不足30%[2];随着黄金资源的不断开发,易处理金矿石资源日趋减少,难处理金矿石的开发利用显得越来越重要[3-4]。

硫化—酸化法从氰化浸金溶液中回收铜和氰化物的试验研究

硫化—酸化法从氰化浸金溶液中回收铜和氰化物的试验研究含铜金矿石被公认为难选矿石之一, 也是我国重要的黄金资源。

目前,世界上80%以上黄金矿山采用氰化法从矿石中提取黄金,但含铜金矿石由于氰化物可溶的铜会使金表面钝化,与金竞争消耗氰化物和氧,铜离子随氰化贫液循环不断积累等,严重影响金矿的生产,降低金的回收率,增加氰化物消耗。

目前,传统的氰化浸出-活性炭吸附提金工艺在处理低品位含铜金矿石时遇到了极大地技术难题,而国内的研究尚在起步阶段,还无成功工业应用的先例。

本文以紫金山金铜矿低品位含铜金矿石为研究对象,在前人研究的基础上,详细分析了铜在金浸出和吸附过程中的行为规律以及对浸金的影响,针对活性炭吸附铜的影响因素和氰化浸金溶液金、铜分离的工艺条件进行了系统的试验。

研究结果表明,含铜金矿石在氰化浸出过程中金、铜浸出速度、浸出率随时间变化规律几乎是同步的,宜增加浸出初始氰化物浓度,以提高金的浸出率,但同时,铜的浸出率也随之提高;通过控制活性炭吸附作业溶液pH>10,自由氰根质量浓度≥100mg/L,使得富液总铜在200mg/L以内均能经济的实现活性炭选择性吸附金,金的吸附率大于90%,铜的吸附率低于5%,控制了铜对活性炭吸附金的影响;氰化浸金富液硫化-酸化工艺实现了富液选择性除铜和回收氰化物,解决了铜离子随吸附贫液循环累积影响金回收和氰化物消耗大的问题,扩大试验铜的回收率91.43%,氰化物回收率93.80%。

本文在深入研究硫化-酸化工艺与常规氰化-活性炭提金工艺如何有机结合实现工业应用的基础上,推荐了系统全面的含铜金矿石处理工艺,即最适宜的氰化钠浓度下浸金,富铜浸金溶液硫化-酸化选择性除铜与回收工艺,配合吸附富液pH、铜浓度、氰浓度等多参数调控活性炭选择性吸附回收金工艺。

并对硫化-酸化工艺进行了工艺初步设计,对工艺的经济效益进行了论证,结果表明建成处理规模2500m3/d的工业系统,投资约150万元,运行费用6.442元/m3,年直接经济效益约600万元,具有良好的经济效益。

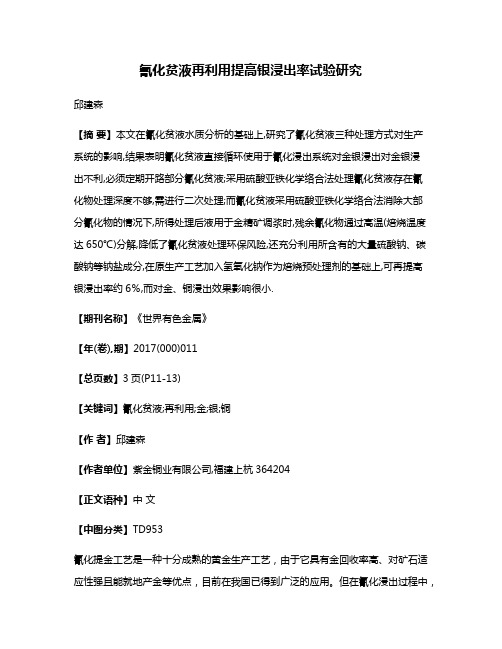

氰化贫液再利用提高银浸出率试验研究

氰化贫液再利用提高银浸出率试验研究邱建森【摘要】本文在氰化贫液水质分析的基础上,研究了氰化贫液三种处理方式对生产系统的影响,结果表明氰化贫液直接循环使用于氰化浸出系统对金银浸出对金银浸出不利,必须定期开路部分氰化贫液;采用硫酸亚铁化学络合法处理氰化贫液存在氰化物处理深度不够,需进行二次处理;而氰化贫液采用硫酸亚铁化学络合法消除大部分氰化物的情况下,所得处理后液用于金精矿调浆时,残余氰化物通过高温(焙烧温度达650℃)分解,降低了氰化贫液处理环保风险,还充分利用所含有的大量硫酸钠、碳酸钠等钠盐成分,在原生产工艺加入氢氧化钠作为焙烧预处理剂的基础上,可再提高银浸出率约6%,而对金、铜浸出效果影响很小.【期刊名称】《世界有色金属》【年(卷),期】2017(000)011【总页数】3页(P11-13)【关键词】氰化贫液;再利用;金;银;铜【作者】邱建森【作者单位】紫金铜业有限公司,福建上杭364204【正文语种】中文【中图分类】TD953氰化提金工艺是一种十分成熟的黄金生产工艺,由于它具有金回收率高、对矿石适应性强且能就地产金等优点,目前在我国已得到广泛的应用。

但在氰化浸出过程中,矿石中的Cu、As、Pb、Zn、Fe、Na、Ga、Mg、SO42-、CO32-等杂质离子也随之以络合物或离子状态进入溶液中,随着贫液循环使用次数的增加,杂质离子逐渐积累,对氰化浸出率、置换率、洗涤率等造成不利影响,而且在冬季或北方等气温较低的时段或地方,管道及压滤机滤布结晶严重,严重影响生产的正常进行,因此,有效地控制贫液中杂质离子的浓度,是生产工艺指标好坏的一个重要因素[1,2],开路部分氰化贫液降低溶液中杂质含量成为唯一的处理方式,如以某黄金冶炼厂为例,该厂设计能力为日处理200t/d处理复杂难选冶金精矿,在氰化提金工序,氰化贫液绝大部分用于循环利用,其日循环量约为800m3/h,同时为了避免杂质浓度的不断上升对金银技术指标和管道结晶的影响,每天需开路氰化贫液50m3~70m3。

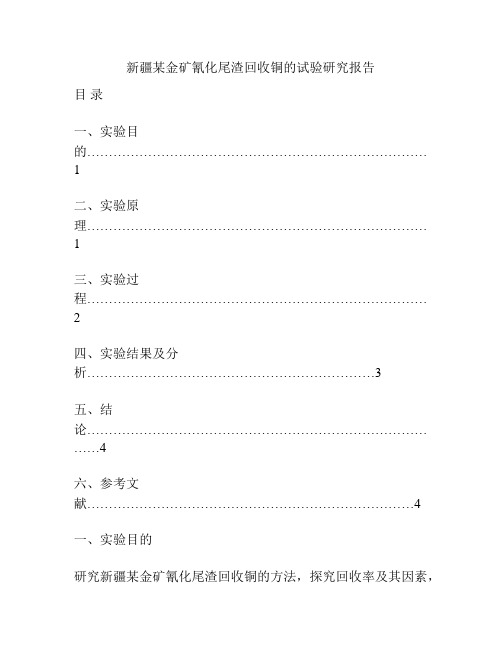

新疆某金矿氰化尾渣回收铜的试验研究报告

新疆某金矿氰化尾渣回收铜的试验研究报告目录一、实验目的……………………………………………………………………1二、实验原理……………………………………………………………………1三、实验过程……………………………………………………………………2四、实验结果及分析 (3)五、结论 (4)六、参考文献 (4)一、实验目的研究新疆某金矿氰化尾渣回收铜的方法,探究回收率及其因素,并验证其可行性。

二、实验原理新疆某金矿的氰化尾渣中含有一定量的铜,因此可以通过一定的化学反应将其中的铜分离出来。

在实验中,采用激光粒度分析仪、离子色谱仪、电导率计等设备进行监测,综合运用电解析铜的方法,最终实现回收铜的目的。

三、实验过程1. 制备溶液:选取氰化尾渣,加入浓硝酸,烘干后再加入无水醋酸,加热并搅拌,得到溶液。

2. 用激光粒度分析仪对溶液进行粒度分析,并加入乙酸钠和起泡剂。

3. 调节溶液PH至4.5左右。

4. 使用离子色谱仪对溶液中离子含量进行测定,筛选出其中的铜离子。

5. 通过电导率计对试剂进行浓度测定。

6. 运用电解析铜的方法,将溶液中铜的离子还原出来,并于铜板上收集。

4. 实验结果及分析经过实验,获得了新疆某金矿氰化尾渣反应后的溶液。

将该溶液用激光粒度分析仪进行检测,发现其颗粒大小约为5微米左右,颜色为乳白色。

根据颗粒大小和颜色可确定金脉及含铜矿石的成分。

通过离子色谱仪对溶液测定,发现其中铜离子含量较为丰富。

通过电导率计对试剂浓度进行测定,最终实现了铜的回收。

经计算,溶液回收率为90%左右,因此该方法具有很高的应用价值。

五、结论通过实验,证明了氰化尾渣回收铜的方法是可行的,能够高效、快速地回收铜,且回收率较高。

尽管实验结果存在一些误差,但该方法在新疆某金矿的实际应用中具有一定的参考价值并有望推广。

六、参考文献1. 李雪莉,高金华。

对某矿床氰化尾渣铜回收的试验研究[J].水泥设备与技术,2018(1): 68-70.2. 王娇,邱明丽,马爱琴等。

氰化贫液脱除锌铜与循环浸出利用试验研究

级石灰中和)进行处理,并对试验条件等进行优化。在最佳条件下,氰化贫液中锌、铜的平均脱除

率分别约为 94.06%、98.90%;脱铜后液经石灰粉中和至 pH值为 7.0~7.5,碳酸钠调整 pH值至

10.0~10.5的三级处理液返回银精矿氰化浸出流程,获得了较好效果,氰化渣银品位平均下降了

53.00g/t,解决了氰化贫液循环浸出和综合回收利用的难题,具有较好的经济效益和环境效益。

2021年第 5期 /第 42卷

黄 金 GOLD

安 全 与 环 保 79

氰化贫液脱除锌铜与循环浸出利用试验研究

王建政,孔令强,王敏杰,欧海涛

(山东国大黄金股份有限公司)

摘要:某白银生产企业氰化浸银系统产出的氰化贫液长期循环利用,由于铜、锌等杂质金属离

子不断积累,导致银浸出率降低,生产指标波动。采用三级工艺(一级酸化脱锌、二级酸化脱铜、三

Copyright©博看网 . All Rights Reserved.

80 安 全 与 环 保

黄 金Leabharlann Cu(CN)↓ +Na2SO4+2HCN↑, Na[Ag(CN)2]+NaSCN+H2SO4

AgSCN↓ +Na2SO4+2HCN↑。 3)硫代氰酸盐反应生成 HCN和硫氰化亚铜沉 淀。化学反应式为:

1)简单氰化物生成 HCN。化学反应式为: 2NaCN+H2SO4 Na2SO4 +2HCN。

2)金属氰化络合物反应生成 HCN。pH值分别 为 4.5~5.5,1.0~1.5时,锌氰络合物、铜氰络合物 反应生成沉淀,化学反应式为:

Na2[Zn(CN)4]+H2SO4 Zn(CN)2↓ +Na2SO4+2HCN↑, Na2[Zn(CN)4]+2H2SO4

传统酸化法处理氰化贫液是在一级酸化处理的 基础上,利用 HCN沸点低、易挥发的特点,采用高压 空气将其从贫液体系中吹脱出来,挥发出的 HCN用 碱液吸收,但处理后废水中氰化物质量浓度一般高于 5mg/L,没有达到国家规定的排放标准,需要进行二 次处理。某白银生产企业采用氰化工艺处理银精矿, 贵液锌粉置换后产生的氰化贫液循环利用。本着氰 化贫液中铜、锌等杂质金属综合回收与循环利用的原 则,试验研究 采 用 三 级 工 艺 (一 级 酸 化 脱 锌、二 级 酸 化脱铜、三级 石 灰 中 和 )处 理 氰 化 贫 液,综 合 回 收 其 中的铜、锌等 有 价 金 属,并 实 现 净 化 后 贫 液 (三 级 处 理液)循环 利 用,提 高 了 氰 化 钠 的 有 效 利 用 率,降 低 了氰化渣银品位。研究结果为该白银生产企业的可 持续发展提供了有利保障。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 矿 石 性质

矿石 中金属矿物 主要有 黄铁矿 、 黄铜 矿 、 闪锌 矿 、 方铅 矿 、 斑铜 矿 、 铜矿 、 蓝 等 ; 金属 矿 物 主要 为 方 铜 非

斜长石 、 钾长石 、 绢云母 、 高岭 石 、 泥石 。 绿

矿石 的化学 分析结 果见表 1 。

表 1 矿石 的化 学 分 析 结 果

2 矿 石 氰化 浸 出试 验

20-2 0 0 5 0 8年 , 测 试 中心 2次 对 松 树 南 沟 金 某

矿矿石 进行氰 化浸 出试 验 。试验 条件及结 果见表 3 。

表 3 全 泥 氰 化 试 验 结 果

高金 回收率 , 降低氰 化 钠用 量 , 氰尾 液 基本 达 到 了 含

零排放

3一 _ 5月 , 生产 流 程 中取 样 , 行 了 同步 考 察 试 验 , 从 进

结 果见 表 6 。

表 5 试 生 产 期 间指 标

表 6 尾 液 循 环 对 氰化 浸 出 影 响 考查 结 果

注 : 1 磨 矿 细 度 为 一 0 目占 9 % , 出 时 间 2 ( ) 次 1为 新 水 做 的 氰 化 浸 出 试 验 ; 3 批 次 2为 回 收 批 次 1浸 出后 尾 液 循 环 用 体 积 的 () 20 O 浸 4h;2 批 () 6 .7% . 外 补 加 3 .3% 的 新水 再 做 浸 出试 验 ; 次 3为 用 批 次 2浸 出 后 尾液 体 积 的 6 .7% , 外 补 加 3 .3% 的新 水 再 做 浸 出 试 验 , 此 O6 另 93 批 06 另 93 依

类推 。

试 验结果 表 明 , 液 循 环 用 于 氰化 浸 出 , 尾 当浸 出

摘要: 松树 南沟金 矿氰化 厂尾液 含铜 高 , 耗氰 量 大 , 浸 出率 达 不到设 计 指标 。 为解 决这 个 问 金 题, 进行 了长 时间的试验研 究。根 据 试验结 果 , 用两 步沉淀法 除铜 、 液全循 环工 艺 , 采 尾 并进行 了工 业试验 。试验 结果表 明 , 用该 工 艺可 以从氰 化尾 液 中回收 铜 , 高金 氰化 浸 出率 , 采 提 实现 氰化 尾 液

矿 石 中金 以 自然金 状 态 呈 星散状 嵌 布 在金 属 硫

收稿 日期 :OO一 4—1 2l 0 2

作 者 简 介 : 林 (9 2 )男 , 肖晓 16 一 , 四川 富 顺 人 , 高级 工程 师 , 士 研 究 生 , 期 从 事 地 质 找 矿 和 金 矿 开 发 丁作 ; 川 省 成 都 市 高 朋 大 道 2 博 长 四 2号 4楼

而停产 。 近 年来 , 矿组织 技 术人 员 , 过 与科研 院 所及 金 通

2 0目占 9 0 0%时 , 的赋状 态分析结 果见 表 2 金 。

表 2 金 化 学物 相 分 析 结 果

大 学合作 , 行 大 量试 验 研究 护 ) 化 钠 的 尾 液 处 理 工 保 氰 艺 。近 2年 的工业 试验结果 表 明 , 该工 艺可大 幅提

化物及 其脉石 矿物 中 。其 中 , 近 2 3以上 的 自然 金 有 /

与黄铜 矿 、 长石 、 质 矿物 连 生 或被 包 裹 。矿样 细 度 泥

一

成投产 , 在试生 产期 间 南于 流 程全 部 使用 新 水 , 矿 选 生产基本 能达 到设计指 标 。但 自 2 0 0 7年 5月环 保部 门要求 氰化尾液 全部循 环使用不 能外排 后 , 由于循环 尾 液 中含铜 离子过 高 , 响 了金 的氰化浸 出率 。在生 影 产 中为 了提 高金 的浸 出率 , 采用加 大氰化钠 用量 的办 法 , 然金 的浸 出率 有所 提 高 , 同 时也 使得 尾 液 中 虽 但 氰化物 含量非 常高 , 保压 力 大 , 因处 理 氰化 尾 液 环 常

全 循环 。

关键词 : 化 ; 氰 金浸 出率 ; 氰化尾 液 ; 除铜 ; 全循 环

中 图分 类 号 :D9 6 5 T 2 . 文 献 标 识 码 : B 文 章 编 号 :0 1 17 (00 0 0 5 0 10 — 2 7 2 1 )6— 0 0— 4

松 树南 沟金 矿 10 0 td选 冶 厂于 2 0 0 / 0 6年 底 建

元

Au TF As S C u S O2 i AI O3 2

时 苎金t-1)率/% 竺 称【g品 出 间名 / ・, 位

备 注 ~ 一

素

w % /

2 7 .6

60 .2

0 038 .0 0. 8 6 O. 8 I 5 3 5. 2 l 2 2. 4

黄 金 GoL D

21 0 0年第 6期/ 3 卷 第 l

氰 化 尾 液 除 铜 提 高 金 氰 化 浸 出 率 实 践

肖晓林 , 周 勋

( . 都 理 工 大学 地 球 科 学 学 院 ;. 川 省 冶金 地 勘 局 ;. 京 科 技 大 学 土 木 与环 境 工 程 学 院 ) 1成 2四 3北

43, 四川 省 冶 金地 勘局 , 1 0 1 J 6 0 4

2 1 第 6期/ 3 卷 0 0年 第 1

依据 2 0 0 5年试 验 结 果 , 某设 计 院设 计 了 松树 南

沟金 矿矿 石处 理 工艺 流 程 。设 计 的 主要 技 术 指标 见 表 4 。

表 4 松 树 南 沟 金 矿 氰 化 厂 设 计 指 标

3 试 生 产 期 间 的各 项 指 标

按设 计 的工艺 流程 及条 件进 行 了试生 产 , 产 指 生 标 见表 5 。

由表 5可 看 出 , 利用 氰化 尾液 回水 时金 氰化 浸 出

率 大 幅下降 , 氰化 钠用 量大 幅提 高 。

4 同步 试 验 结 果

为了 查 清尾 液循 环 对 氰 化 浸 出 的影 响 ,0 7年 20