SPS PCB Layout细则

pcblayout 工艺设计规范

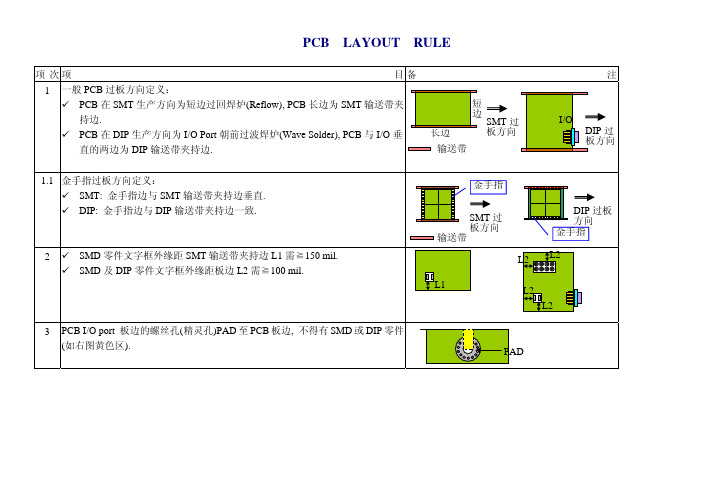

PCB LAYOUT RULE

短

长边

PCB LAYOUT RULE

PCB LAYOUT RULE

PCB LAYOUT RULE

PCB LAYOUT RULE

锡偷 LAYOUT RULE建议规范

L

1/4L

PCB LAYOUT 建议规范

PCB PAD LAYOUT

R

X

PCB LAYOUT 建议规范

PCB LAYOUT 建议规范

1/4L

PCB LAYOUT 建议规范

PCB LAYOUT 建议规范

PCB LAYOUT 建议规范

PCB LAYOUT 建议规范

PCB背面SMD过DIP制程零件PAD LAYOUT建议规范

零件选用建议规范

零件选用建议规范

零件选用建议规范

零件包装建议规范

零件包装建议规范

附件一: 光学点Layout 位置

1. Index B 光学点距板边位置必要大于

2. Index N 光学点距板边位置必要大于

3. 不管新、旧机种, 对角线必须各有一个光学点, 其距离愈长愈好.

4. 不管新、旧机种, 其对角线之光学点位置必须不对称.

5. 所有PCB 厂的光学点坐标皆一致.

6. BGA 及QFP 旁毋需Lay 光学点

.

PCB 长边

PCB 短边 SMT 进板方向

| a 1 - a 2 | ≧200 mil 或 | b 1 - b 2 | ≧200 mil

PCB 长边 PCB 短边

SMT 进板方向。

PCB Layout标准规范

目錄一、目的------------------------------------------------------------------------ 3二、範圍---------------------------------------------------------- 3三、說明----------------------------------------------------------------------- 3四、實施日期------------------------------------------------------------------3五、注意事項及規則須知之訂定程序------------------------------------ 3六、應準備之事項-------------------------------------------------------4七、注意事項及規則須知-------------------------------------------------------4八、注意事項------------------------------------------------------------------------- 178.1M e m b r a n e L a y o u t17 8.2K e y b o a r d P C18 8.3K e y b o a r d D I E18 附錄一------------------------------------------------------------------19 附錄二:F R4a n d F R1L a y o u t注意事項----------------------20 附錄三:C o s t D o w n零件尺寸圖------------------------------21一、目的使PCB Layout之作業規則標準化。

PCB Layout 规范

1.0 目的:提供PCB Layout 時之依據,確保所Layout 之PCB 符合實際生產及相關標準,以期降低生產之困擾,使PCB生產順暢。

2.0適用範圍:本公司生產之CD-ROM 、Mother Board 、DVD -Decoder Card、介面卡等所有產品皆適用之。

3.0定義:3.1 PCB: Printed Circuit Board3.2 Layout: PCB設計製作3.3 Dimension: mm(公制) mil(英制)1mil =0.0254 mm4.0參考資料:4.1IPC-A-600D 印刷電路板允收標準4.2本公司SMT 生產設備Manual5.0相關單位職責:5.1R/D部門:負責PCB設計及規格制訂、並負責与PCB製作廠商之作業要求及技術規範,包括提供所需之文件檔案。

5.2 製造單位:負責規格、資訊之提供及問題回饋。

5.3 品管單位:負責執行檢驗作業。

6.0 作業內容与程序6.1 SMT 部分6.1.1 PCB 尺寸規格 mm6.1.2 Fiducial Mark 規格設定及位置6.1.2.1 規格1 ---- 圓形D1:1.0 mm (±10%)D2:2.0 mm (±10%)T6.1.2.2 規格2 ---- 正方形D1: 1.0 mm (±10%)D2: 2.0 mm (±10%)6.1.2.3 規格3 ---- 三角形D1: 1.0 mm (±10%)D2: 2.0 mm (±10%)6.1.2.4 規格4D1: 1.0 ~ 2.0 mm (±10%) 6.1.2.4 規格4 ---- 十字形D1: 1.0 mm (±10%)D2: 2.0 mm (±10%)6.1.2.5規格5 ---- 貫穿孔作markD1: 1.0 mm (±10%)D2: 2.0 mm (±10%)6.1.2.6 規格6 ----PAD作markD1: 1.0 mm (±10%)D2: 2.0 mm (±10%)6.1.2.7 Layout 時須注意事項6.1.2.7.1 PCB上至少應有三個Fiducial Mark ,若為雙面SMT則每面各要有三個以上。

最全的PCBLayout规范

最全的PCBLayout规范PCB Layout规范PCB Layout规范⼀、安全间距1. LN之间3mm以上,空间距离1.8mm以上,不⾜时开1mm以上的槽增加沿⾯距离。

2. 初次级间6.4mm以上,空间距离5mm以上,不⾜时开1mm以上的槽增加沿⾯距离。

3. 初级与外壳地4.5mm以上,空间距离3mm以上,不⾜时开1mm以上的槽增加沿⾯距离。

4.⾼压与地之间铜箔距离1mm以上,其它⽆要求铜箔间距离0.5mm以上。

⼆、⾛线、铜箔、焊盘、过孔1. 电源PCB最⼩⾛线0.3mm以上;2. 铜箔、⾛线与板边、挖槽处距离0.5mm以上;3.焊盘孔边与孔边距1mm以上,与板边距离1mm以上;4.SMD元件焊点与直⽴插件焊点间距需≥0.4mm;4.焊盘孔⼤⼩=元件引脚⼤⼩+(0.2~0.4 mm),变压器多引脚元件、⾃动插件元件应加0.4mm;5.焊盘孔径最⼩为0.8mm,同⼀块PCB孔径⼤⼩的类型越少越好,减少PCB加⼯成本;6.焊盘⼤⼩通常为孔径⼤⼩的2.0~2.3倍;7.后焊零件需开流锡槽,这样过波峰焊时内孔才不会被封住;8.过孔的⼤⼩由它的载流量决定,需要的载流量越⼤,所需的过孔尺⼨越⼤,如电源层和地层与其它层联接所⽤的过孔就要⼤⼀些;9.Chip元件焊盘设计应掌握以下关键要素:三、⾃动插件技术1、零件⽅向以⽔平或垂直为主;2、零件与零件本体距离需1.0mm以上,零件本体与板边距离0.5mm以上;3、焊点与焊点间距离需0.5mm以上;4.⾃动插件元件焊盘孔径需≥1mm,⼀般为元件引脚⼤⼩+0.4mm;4、电阻、⼆极管等元件以卧式放置才可⾃动插件;7.⾃动插件电阻、⼆极管、跳线等卧式元件,脚距应为2.5mm的整数倍四、表⾯贴着技术1.零件⽅向以⽔平或垂直为主;2.SMD 贴⽚零件最⼩间距要求0.3mm;3.SMD零件摆设时需考虑过锡炉的⽅向,以防⽌阴影效应;波峰焊SMD元件的排布⽅向:4.SMD零件两端焊点铺铜应平均分布,以防⽌墓碑效应。

PCB LAYOUT 规则

4.2.5.SMT元器件的銲盤上或在其附近不能有通孔,否則在流回flow過程中,銲盤上的銲錫熔化後會沿著通孔流走,會產生虛銲,少錫,還可能流到板的另一面造成short短路.

四. 綠油(防焊)

焊盤尺寸+0.15mm(圓形)

五. 白油(絲印)

1. 印白油的高度最小為:1.5mm.

2. 印白油的線寬最小為:0.3mm.

六. 裝配孔

1. 孔邊距板邊最小距離為:2.5mm.

2. 孔徑=螺絲直徑+0.4mm.

3. 距螺絲頭1mm范圍內不得有銅皮.

5.6.3.上下層地線可多孔連接,孔與孔之間距離取5mm.

5.7.對於有磁性元件的板,如喇叭,變壓器,繼電器等,應注意分析磁性元件的磁場方向,減少印制導線,對磁力線的切割.

3.11.元件的排列格式:分不規則排列和規則排列.

3.11.1不規則排列,即元件軸線方向彼此不一致,排列順序也沒規則,其好處是使布線方便,並可縮短.減少元器件的連線,減少線路板的分布參數,抑制干擾,適用於高頻電路.

3.11.2.規則排列:元器件的軸向排列一致並與邊垂直或平行,好處是方便裝配,銲接,調式,維修,版面美觀,壞處是元器件連線會增加,適於低頻電路.數字電路.

4.1.1當電路板放到回流銲爐的傳送帶上時,元器件的長軸應該與設備的傳動方向垂直,這樣可以防止在銲接過程中出現元器件在板上漂移或”豎碑”的現象.

4.1.2.PCB上的元件要均勻分布,特別要把大功率的器件分散開,避免電路工作時PCB上局部過熱產生應力,影響銲點的可靠性.

4.2.2.銲盤的大小要根據元器件的尺寸確定,如下圖所示,銲盤的寬度等於或略大於元器件電極的寬度,銲接效果最好.

pcb layout指导书

pcb layout指导书pcb layout指导书一、概述⑴目的本pcb layout指导书的目的是为了提供一个详细的指南,帮助设计人员进行pcb布局。

⑵背景pcb布局是电路设计的重要环节之一,它涉及到电路板上元件的布置、连线的规划以及电磁兼容性等问题。

合理的pcb布局可以提高电路性能和可靠性。

二、设计准备⑴系统规格在进行pcb布局之前,需要明确系统规格,包括电路功能、性能要求以及信号传输速率等。

⑵系统拓扑根据系统规格,确定电路板的拓扑结构,包括电路板的层数和板型。

⑶元件选型根据系统规格选定合适的元件,并注意元件的尺寸和布局形式。

⑷连接件选型选定合适的连接件,包括电路板与外部接口的连接器、接线端子等。

三、布局规划⑴元件布置根据系统规格和元件尺寸,选择合适的元件布置方式,确保元件之间的间距和连接线长度符合设计要求。

⑵电源和地线布置合理布置电源和地线,确保电路板上各个元件的供电和地线连接畅通。

⑶敏感信号布置敏感信号的布置需要与其他信号相隔一定距离,并采取屏蔽措施,以减少对敏感信号的干扰。

⑷时钟信号布置时钟信号的布置需要考虑时钟传输的稳定性和抗干扰能力。

⑸热管理合理布置散热器、散热孔和风扇等,确保电路板的温度控制在可接受范围内。

四、连线规划⑴信号层定义根据系统规格和布局需求,将电路板划分为不同的信号层,包括功耗层、地层、电源层和信号层等。

⑵信号线宽度和间距根据信号传输速率和电流要求,确定信号线的宽度和层间间距。

⑶信号线走向根据电路功能和信号传输路径,规划信号线的走向,尽量缩短信号线长度。

⑷差分信号布局差分信号需要保持相等长度,并与其他信号相隔一定距离,以减少互相之间的干扰。

五、电磁兼容性措施⑴地线分割根据电路板的信号层划分和布局需求,采取地线分割策略,减少地线回路的面积。

⑵绕线方式对于高频信号和敏感信号,采用绕线方式减少辐射和串扰。

六、文档附件本指导书相关附件包括:附件1:系统规格说明书附件2:pcb布局图附件3:连线规划图七、法律名词及注释⒈电路板:也称印刷线路板(Printed Circuit Board,PCB),是用于连接和支持电子元件的载体。

PCBlayout要遵行七大规则

PCBlayout要遵行七大规则PCBlayout要遵行七大规则能够应用和生产,继而成为一个正式的有效的产品才是PCB layout最终目的,layout的工作才算告一个段落。

那么在layout的时候,应该注意哪些常规的要点,才能使自己画的文件有效符合一般PCB加工厂规则,不至于给企业造成不必要的额外支出?这篇文章为是为大家总结出目前PCBlayout一般要遵行七大规则:一、外层线路设计规则:(1)焊环(Ring环):PTH(镀铜孔)孔的焊环必须比钻孔单边大8mil,也就是直径必需比钻孔大16mil.Via 孔的焊环必须比钻孔单边大8mil,直径必需比钻孔大16mil.总之不管是通孔PAD还是Via,设置内径必须大于12mil,外径必须大于28mil,这点很重要啊!(2)线宽、线距必须大于等于4mil,孔与孔之间的距离不要小于8mil.(3)外层的蚀刻字线宽大于等于10mil.注意是蚀刻字而不是丝印。

(4)线路层设计有网格的板子(铺铜铺成网格状的),网格空处矩形大于等于10*10mil,就是在铺铜设置时line sPACing不要小于10mil,网格线宽大于等于8mil.在铺设大面积的铜皮时,很对资料都建议将其设置成网状,一来可以防止PCB板的基板与铜箔的黏合剂在浸焊或受热时,产生挥发性气体﹑热量不易排除,导致铜箔膨胀﹑脱落现象;二来更重要的是网格状的铺地其受热性能,高频导电性性能都要大大优于整块的实心铺地。

但是本人认为在散热方面不能以网格铺铜的优点以偏概全。

应考虑到局部受热而会导致PCB变形的情况下,以损耗散热效果而保全PCB完整性为条件应采用网格铺铜,这种铺铜相对铺实铜的好处就是,板面温度虽有一定提高,但还在商业或工业标准的范围之内,对元器件损害有限;但是如果PCB板弯曲带来的直接后果就是出现虚焊点,可能会直接导致线路出故障。

相比较的结果就是采用以损害小为优。

真正的散热效果还是应该以实铜最佳。

PCBLayout规则完整篇

PCBLayout规则完整篇介绍PCB布线以及画PCB时的⼀些常⽤规则,⼤家在pcb layout时,可以参照这些资料,画出⼀块优质的PCB,当然,按照实际需要,也可以⾃由变通这是⼀个完整的PCB Layout设计规则,⽂章从元器件的布局到元件排列,再到导线布线,以及线宽及间距这些,还有的是焊盘,都做了详细的分析和介绍,下边是这此⽂章的介绍⼀、元件的布局PCB 设计规则的元件的布局⽅式包括:元器件布局要求,元器件布局原则,元器件布局顺序,常⽤元器件的布局⽅法⼆、元器件排列⽅式元器件在PCB上的排列可采⽤不规则、规则和⽹格等三种排列⽅式中的⼀种,也可同时采⽤多种。

三、元器件的间距与安装尺⼨讲述的是在PCB设计当中,元器件的排放时,元间的间距以及安装的尺⼨四、印制导线布线布线是指对印制导线的⾛向及形状进⾏放置,它在PCB的设计中是最关键的步骤,⽽且是⼯作量最⼤的步骤五、印制导线的宽度及间距印制导线的宽度及间距,⼀般导线的最⼩宽度在0.5-0.8mm,间距不少于1mm 六、焊盘的孔径及形状介绍PCB设计的基础知识,包括焊盘的形状,以及焊般的孔径PCB⾼级设要考虑的若⼲问题PCB⾼级设要考虑的若⼲问题来源:PCB资源⽹作者:admin ⽇期:2006-11-9 19:53:18在PCB Layout设计中,除了考虑本⾝布线的问题,还要考虑⼀些隐藏的问题,这些问题设计时不起眼,但是解决的时候,却⾮常之⿇烦,这就是电路的⼲扰问题了在PCB的设计过程,只懂得⼀些设计基础只能解决简单及低频⽅⾯的PCB设计问题,⽽对于复杂与⾼频⽅⾯的PCB设计却要困难得多。

往往解决由设计⽽考虑不周的问题所花费的时间是设计时的很多倍,甚⾄可能重新设计,为此,在.PCB的设计中还应解决如下问题:转载请保留连接:PCB资源⽹-P C B 资源⽹ PCB⾼级设计之热⼲扰及抵制元器件在⼯作中都有⼀定程度的发热,尤其是功率较⼤的器件所发出的热量会对周边温度⽐较敏感的器件产⽣⼲扰,若热⼲扰得不到很好的抑制,那么整个电路的电性能就会发⽣变化。

PCBLayout布局布线基本规则

布局:1、顾客指定器件位置是否摆放正确2、BGA与其它元器件间距是否≥5mm3、PLCC、QFP、SOP各自之间和相互之间间距是否≥2.5 mm4、PLCC、QFP、SOP与Chip 、SOT之间间距是否≥1.5 mm5、Chip、SOT各自之间和相互之间的间距是否≥0.3mm6、PLCC表面贴转接插座与其它元器件的间距是否≥3 mm7、压接插座周围5mm范围内是否有其他器件8、Bottom层元器件高度是否≤3mm9、模块相同的器件是否摆放一致10、元器件是否100%调用11、是否按照原理图信号的流向进行布局,调试插座是否放置在板边12、数字、模拟、高速、低速部分是否分区布局,并考虑数字地、模拟地划分13、电源的布局是否合理、核电压电源是否靠近芯片放置14、电源的布局是否考虑电源层的分割、滤波电容的组合放置等因素15、锁相环电源、REF电源、模拟电源的放置和滤波电容的放置是否合理16、元器件的电源脚是否有0.01uF~0.1uF的电容进行去耦17、晶振、时钟分配器、VCXO\TCXO周边器件、时钟端接电阻等的布局是否合理18、数字部分的布局是否考虑到拓扑结构、总线要求等因素19、数字部分源端、末端匹配电阻的布局是否合理20、模拟部分、敏感元器件的布局是否合理21、环路滤波器电路、VCO电路、AD、DA等布局是否合理22、UART\USB\Ethernet\T1\E1等接口及保护、隔离电路布局是否合理23、射频部分布局是否遵循“就近接地”原则、输入输出阻抗匹配要求等24、模拟、数字、射频分区部分跨接的回流电阻、电容、磁珠放置是否合理外形制作:1、外形尺寸是否正确?2、外形尺寸标注是否正确?3、板边是否倒圆角≥1.0mm4、定位孔位置与大小是否正确5、禁止区域是否正确6、Routkeep in距板边是否≥0.5mm7、非金属定位孔禁止布线是否0.3mm以上8、顾客指定的结构是否制作正确规则设置:1、叠层设置是否正确?2、是否进行class设置3、所有线宽是否满足阻抗要求?4、最小线宽是否≧5mil5、线、小过孔、焊盘之间间距是否≥6mil,线到大过孔是否≥10mil6、CLK、RST间距是否设置3W?7、差分线线宽和间距是否按阻抗要求设置?8、铺铜间距是否≧12mil?9、过孔是否选用标准库中的过孔?板厚孔径比是否≦8:110、反焊盘环宽是否≥0.25mm11、等长设计是否满足要求?12、器件间距是否〉=0.3mm?布线:1、时钟线是否走在最优层,是否满足3W2、复位线是否加粗,是否满足3W3、时钟是否包地处理4、射频线是否严格按照阻抗走线5、差分线宽线间距是否满足阻抗要求6、从焊盘引线方式是否正确7、是否有直角走线8、绕等长线是否拐角过小9、是否在不相关器件下面穿线10、走线是否有形成环路11、电源走线是否加粗处理12、晶体出来的时钟线是否加粗处理13、重要信号线是否有跨区14、电源铜面是否满足足够的电流,是否瓶颈15、电源分割时,铜皮间距是否足够大16、走线阻抗是否一致17、晶体、晶振是否包地处理18、差分是否尽量耦合19、是否需要整板铺铜处理20、回流地过孔和屏蔽地过孔是否添加,是否足够丝印:1、器件位号位置是否遗漏、是否正确2、字高/字宽是否满足60/10、50/8、45/6、25/43、字符方向是否顶层向上向左,底层是否向上向右4、字符和阻焊间距是否≥0.1mm5、1脚标识和极性标识的位置是否正确6、Bottom层丝印是否镜像7、顾客编码是否正确8、丝印是否压住铜字或阻焊字。

PCB-Layout规范

版本控制:规范我司PCB设计标准。

为PCB设计者提供必要的设计规则和约定,提高PCB设计质量及生产可制造性。

使PCB在组装工艺及外观构造上有统一的判定标准,以利制造单位能顺利生产,,确保产品质量,降低因设计问题重工之浪费。

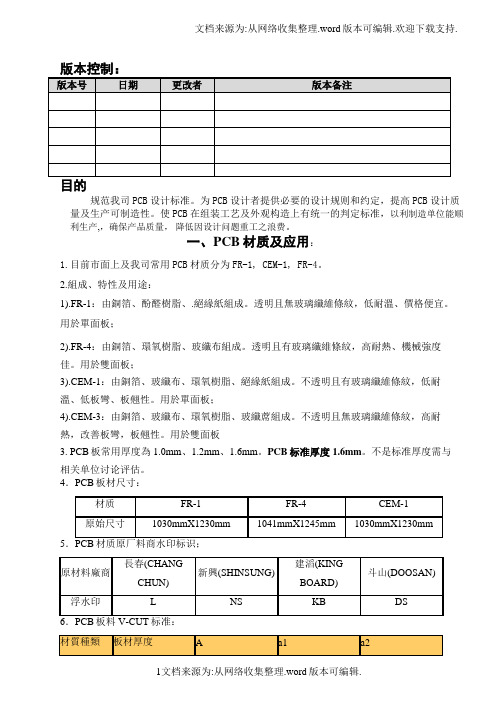

一、PCB材质及应用:1.目前市面上及我司常用PCB材质分为FR-1, CEM-1, FR-4。

2.組成、特性及用途:1).FR-1:由銅箔、酚醛樹脂、.絕緣紙組成。

透明且無玻璃纖維條紋,低耐溫、價格便宜。

用於單面板;2).FR-4:由銅箔、環氧樹脂、玻纖布組成。

透明且有玻璃纖維條紋,高耐熱、機械強度佳。

用於雙面板;3).CEM-1:由銅箔、玻纖布、環氧樹脂、絕緣紙組成。

不透明且有玻璃纖維條紋,低耐溫、低板彎、板翹性。

用於單面板;4).CEM-3:由銅箔、玻纖布、環氧樹脂、玻纖蓆組成。

不透明且無玻璃纖維條紋,高耐熱,改善板彎,板翹性。

用於雙面板3. PCB板常用厚度為1.0mm、1.2mm、1.6mm。

PCB标准厚度1.6mm。

不是标准厚度需与相关单位讨论评估。

4.PCB板材尺寸:5FR-1 1.0mm 0.5mm±0.1 0.25mm 0.25mm 1.2mm 0.6mm±0.1 0.3mm 0.3mm 1.6mm 0.8mm±0.1 0.4mm 0.4mmFR-4 1.0mm 0.35mm±0.1 0.33mm 0.33mm 1.2mm 0.4mm±0.1 0.4mm 0.4mm 1.6mm 0.5mm±0.1 0.55mm 0.55mmCEM-1 1.0mm 0.5mm±0.1 0.25mm 0.25mm 1.2mm 0.6mm±0.1 0.3mm 0.3mm 1.6mm 0.7mm±0.1 0.45mm 0.45mm基板外形要求平直;線路、元件距基板邊緣至少大於0.5mm;不同板材,V-cut深度不一樣7.PCB常见表面工艺处理:有机護銅Organic Solderability Preservative (OSP)電金/鎳Gold/Nickel Plating沉金/鎳Immersion Gold/Nickel噴錫Hot Air Levelling(HAL)8.1.FR-1板材只选用表面 OSP工艺处理与波峰焊接制程工艺;2.CEM-1 首选只选用表面 OSP工艺处理与波峰焊接制程工艺,如果采用锡膏制程过回流焊,需用喷锡工艺,采用中温锡膏,否则温度过高会产生铜箔翘皮及铜箔起泡情况;3.FR-4板料优选表面喷锡工艺处理,对锡膏及波峰焊接无影响。

PCBLAYOUT原则

PCBLAYOUT原则PCB(Printed Circuit Board)的设计是电子产品中至关重要的一环,它决定了电路板的性能、可靠性和制造成本。

PCB LAYOUT是指将电路元件在电路板上进行布局安放的过程。

在进行PCB LAYOUT时,需要遵循一些原则,以确保电路板能够正常工作,并且易于制造和维护。

下面是一些重要的PCB LAYOUT原则:1.分隔地面层和信号层:为了减少信号串扰和电磁干扰,地面层和信号层应该被完全分隔开。

通过在PCB上使用地面层和电源层来分割信号层,并使用良好的接地技术,可以有效地减少信号串扰和电磁干扰。

2.保持信号走线短而直:尽量使信号线的长度保持短而直,可以减少信号的传输延迟和损耗,提高电路的性能。

此外,短而直的信号线也更不容易受到外界电磁干扰。

3.保持信号层平衡:当在多层PCB上进行布局时,尽量使各层的信号密度和走线长度保持平衡。

过于拥挤的信号层可能会导致信号串扰和电磁干扰,而过于稀疏的信号层可能会导致电路性能下降。

4.尽量减少过孔:过孔是连接不同层的重要组成部分,但它们会导致信号串扰和电磁干扰。

因此,在进行PCBLAYOUT时,应尽量减少过孔的数量,并合理安排其位置。

5.避免较窄的走线和间距:较窄的走线和间距可能会导致电磁干扰、屏蔽效果不好以及制造成本增加。

因此,在进行PCB设计时,应尽量避免使用较窄的走线和间距。

6.定义合适的信号和电源地区:将电路板划分为信号区、电源区和地区是PCBLAYOUT中的关键步骤。

信号区和电源区应分别位于电路板的不同部分,并通过地区作为连接。

这样可以减少信号串扰和电磁干扰,并提高电路板的可靠性。

7.优化散热设计:对于功耗较大的电路,应设计合适的散热系统,以确保电路能够正常工作。

散热系统的设计应考虑到电路板的材料、布局和环境等因素。

8.合理安放元件:在进行PCBLAYOUT时,应合理安放元件,以提高电路的可靠性和维护性。

元件之间的间距应足够大,以便于维护和测试。

PCBLayout规则(内部资料)

接地层应设计为大面积的连续平面,以减小接地阻抗 和电位差。

热设计规则

确定热设计需求

根据IC的功耗和PCB的散热条件,确定所需的 散热方案。

增加散热过孔

在PCB的底部增加散热过孔,以提高散热效率。

避免热累积

合理布置PCB上的器件,避免热累积现象的发生。

可靠性设计规则

选用高可靠性元件

选用经过严格筛选和测试的高可靠性元件。

的布局,以提供稳定的电源和有效的接地,进一步确保信号的完整性。

案例二

要点一

总结词

关注热设计、电源完整性及安规要求

要点二

详细描述

在大功率电源的PCBLayout设计中,热设计、电源完整性 和安规要求是需要特别关注的关键点。首先,要合理布置 电源模块和散热器,确保良好的热传导和散热效果。其次 ,应优化电源网络的布局和去耦设计,减小电源噪声和电 压波动。此外,还需遵循相关国家和地区的安规要求,确 保产品的安全性和可靠性。

交互式布局

02

允许设计师手动调整元件位置,与自动布局算法相结合,提高

布局效率。

自动布线技术

03

基于规则的布线算法,能够快速完成PCB的布线工作,提高生

产效率。

电磁场仿真技术

电磁场分析

对PCB上的电磁场分布进行模拟和分析,确保信号完 整性和电磁兼容性。

高速电路仿真

针对高速数字信号的仿真,预测信号在PCB上的传输 性能。

PCBLayout规则

目 录

• PCBLayout规则概述 • PCBLayout基本规则 • PCBLayout高级规则 • PCBLayout设计流程 • PCBLayout工具与技术 • PCBLayout常见问题与解决方案 • PCBLayout案例研究

PCB-LAYOUT设计规范

1.目的规范产品的PCB设计工艺要求,规定PCB 工艺设计的相关参数,使PCB设计满足可生产性等到技术要求。

2.范围适用于恒晨公司所有PCB板的设计;3.权责1、LAYOUT组:负责建立和规范PCB文件库,并严格执行以下要求。

4.规范内容4.1 PCB板的锡膏印刷机定位孔:4.1.1位置:PCB板的4个角上。

4.1.2尺寸:¢1.2±0.1mm。

4.2 V-CUT槽深度要求:4.2.1要求上下V-CUT槽的深度各占板厚的1/3。

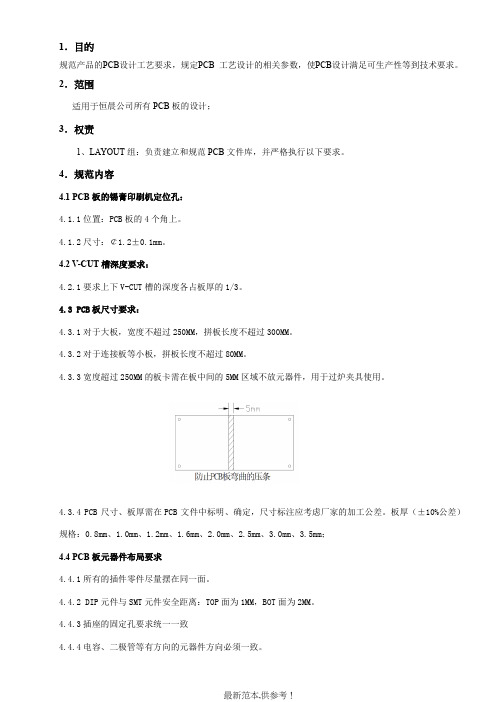

4.3 PCB板尺寸要求:4.3.1对于大板,宽度不超过250MM,拼板长度不超过300MM。

4.3.2对于连接板等小板,拼板长度不超过80MM。

4.3.3宽度超过250MM的板卡需在板中间的5MM区域不放元器件,用于过炉夹具使用。

4.3.4 PCB 尺寸、板厚需在PCB 文件中标明、确定,尺寸标注应考虑厂家的加工公差。

板厚(±10%公差)规格:0.8mm、1.0mm、1.2mm、1.6mm、2.0mm、2.5mm、3.0mm、3.5mm;4.4 PCB板元器件布局要求4.4.1所有的插件零件尽量摆在同一面。

4.4.2 DIP元件与SMT元件安全距离:TOP面为1MM,BOT面为2MM。

4.4.3插座的固定孔要求统一一致4.4.4电容、二极管等有方向的元器件方向必须一致。

4.4.5 CHIP元件之间的安全距离:0.75MM;4.4.6 CHIP与IC之间的安全距离:0.5MM;4.4.7 IC与IC之间的安全距离:2MM。

2MM4.4.8 SMT焊盘与过孔/通孔之间的安全距离:0.5MM。

4.4.9 IC、连接器等密脚元件,当相邻焊盘相连时,需要引出后再连接。

如下图:4.4.10 经常插拔器件或板边连接器周围3mm 范围内尽量不布置SMD,以防止连接器插拔时产生的应力损坏器件。

如下图:4.4.11 为了保证可维修性,BGA 器件周围需留有3mm 禁布区,最佳为5mm 禁布区。

射频 pcb layout 设计规则-概述说明以及解释

射频pcb layout 设计规则-概述说明以及解释1.引言1.1 概述概述部分主要介绍了射频PCB布局设计规则这篇长文的背景和主要内容。

在现代电子设备中,无线通信技术得到了广泛的应用与发展。

射频电路作为其中的一个重要组成部分,对于无线通信的性能起到关键影响。

而射频PCB布局设计正是为了优化射频电路的性能而提出的一种设计规则。

射频PCB布局设计规则是针对射频电路在PCB板上的布局位置、布线方式以及各器件之间的互连关系等方面制定的一系列规范和原则。

通过合理的布局设计,可以减小射频电路中的信号传输损耗、最大限度地降低噪声干扰和回波等问题,从而提高射频电路的工作效率和可靠性。

本文将重点介绍射频PCB布局设计中的一些重要规则,包括组件布置、信号走线、地平面和分离布局等方面。

具体而言,我们将深入探讨射频器件的布局位置选择、射频信号走线的规则以及如何设计地平面和分离布局来最大程度地减小电磁干扰和回波。

通过详细的说明和实例示范,读者将能够更加深入地理解射频PCB布局设计规则的重要性和应用价值。

同时,本文还将展望未来射频PCB布局设计的发展方向,以期为射频电路设计提供更加详尽和准确的指导。

在本文的后续内容中,我们将逐一介绍这些规则并给出相应的设计建议,希望读者能够从中受益并应用到自己的实际工作中。

1.2 文章结构:本文将分为以下几个部分进行阐述射频PCB布局设计规则。

首先,引言部分将概述本文主要内容,并介绍文章结构。

接着,正文部分将详细探讨射频PCB布局设计的重要性,包括其对系统性能和电磁兼容性的影响。

同时,本节还将介绍射频PCB布局设计的一般原则和技巧,以帮助读者理解和应用这些规则。

最后,在结论部分,我们将对全文进行总结,并展望未来射频PCB布局设计的发展趋势。

通过本文的阐述,读者将能够深入了解射频PCB布局设计的重要性,掌握射频电路布局的基本原则和规则。

这些知识将有助于读者在实际设计中更好地应用射频技术,提高系统的性能和可靠性。

PCB Layout 规范

1.0 目的:提供PCB Layout 時之依據,確保所Layout 之PCB 符合實際生產及相關標準,以期降低生產之困擾,使PCB生產順暢。

2.0適用範圍:本公司生產之CD-ROM 、Mother Board 、DVD -Decoder Card、介面卡等所有產品皆適用之。

3.0定義:3.1 PCB: Printed Circuit Board3.2 Layout: PCB設計製作3.3 Dimension: mm(公制) mil(英制)1mil =0.0254 mm4.0參考資料:4.1IPC-A-600D 印刷電路板允收標準4.2本公司SMT 生產設備Manual5.0相關單位職責:5.1R/D部門:負責PCB設計及規格制訂、並負責与PCB製作廠商之作業要求及技術規範,包括提供所需之文件檔案。

5.2製造單位:負責規格、資訊之提供及問題回饋。

5.3品管單位:負責執行檢驗作業。

6.0 作業內容与程序6.1 SMT 部分6.1.1 PCB 尺寸規格mm6.1.2 Fiducial Mark 規格設定及位置6.1.2.1 規格 1 ---- 圓形 D2D2D1:1.0 mm (±10%)D2:2.0 mm (±10%)D1T6.1.2.2 規格2 ---- 正方形D1: 1.0 mm (±10%)D2 D1D2: 2.0 mm (±10%)6.1.2.3 規格3 ----D1: 1.0 mm (±10%)D2D2: 2.0 mm (±10%)D16.1.2.4 規格4D16.1.2.4 規格 4 ---- 十字形D1: 1.0 mm (± D1D2: 2.0 mm (±10%) D26.1.2.5 規格 5 ---- 貫穿孔作markD2 D1 D2D2: 2.0 mm (±10%)6.1.2.6 規格6 ----PAD作markD1D1D2D2: 2.0 mm (±10%)D26.1.2.7 Layout 時須注意事項6.1.2.7.1 PCB上至少應有三個FiducialMark ,若為雙面SMT則每面各要有三個以上。

pcblayout规则

pcblayout规则好嘞,以下是为您生成的一篇关于“pcb layout 规则”的文章:PCB Layout 规则,你知道多少?嘿,朋友们!今天咱们来聊聊 PCB Layout 规则。

这可真是个重要又有趣的话题,搞不好的话,您的电路板可能就没法好好工作啦!先说布线宽度。

这可不能随便来,太窄了电流过不去,板子就容易出问题。

比如说,您要是给大电流的线路弄个窄窄的布线,那电流就像被挤在小胡同里的大胖子,过不去还急得慌,最后板子可能就烧了!所以呀,根据电流大小,得选合适的布线宽度。

还有线间距也有讲究。

太小了容易短路,就像两个人靠太近容易打架一样。

特别是在高压部分,间距不够那可危险啦,搞不好就“噼里啪啦”放电了!再说说元件布局。

可别把元件放得乱七八糟,不然信号传输就像在迷宫里乱转,又慢又容易出错。

像那些发热量大的元件,得给它们留点空间透透气,不然热得受不了,工作效率就降低啦。

还有啊,电源和地线的处理也不能马虎。

电源要稳定,地线要低阻抗,这样整个电路才能吃得饱、跑得稳。

要是电源不稳定,电路就像饿着肚子干活儿的人,没力气;地线阻抗高,就像路上到处是石头,信号走得磕磕绊绊。

禁止在 PCB 上乱打孔!这孔可不是随便打的,打错了地方可能会破坏线路,那可就糟糕啦。

另外,也不许随便更改已经确定好的布线规则。

比如说,原本规定了某种线宽对应多大电流,您可别为了省事或者看着不顺眼就改了,不然出了问题后悔都来不及。

总之,PCB Layout 规则就像是电路板的“法律条文”,咱们得严格遵守,这样才能做出好用、可靠的电路板。

记住这些规则,咱们的电路就能稳稳当当工作,为咱们服务啦!希望大家在做PCB Layout 的时候都能顺顺利利,做出完美的板子!。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

SPS PCB Layout細則1.線路圖繪制:a.調出相應元件符號,連接繪制;并給其賦与相應之PCB Decal;b.檢查网絡是否有錯;零件編號是否有重覆、遣漏; (存盤)c.檢查無誤﹐轉net list to PCB;應無錯誤報告.2.PCB圖繪制:a.檢查其封裝及帶极性元件的网絡是否正确;b.1>用AUTO-CAD繪制PCB外框,轉成*.dxf文件到POWER PCB里去;§注意:轉到POWER PCB里時,請注意其單位應該是公制,如是英制需在AUTO-CAD里事先轉換.2>到POWER PCB里后,將其線寬改為0.2mm,并合并(combin),存儲到庫里待用;c.先調出PCB文件,再調出PCB外形, 將PCB外形設置在第二十七層﹐並用外框線畫出PCB外形﹐並標注尺寸﹐然后開始布局.d.PCB零件布局; (僅針對SPS)1>按照先大后小,縱左到右﹐四回路優先的原則來布局;2>先放置固定位置元件,然后放輸入部份的INLET、X電容、共模電感、大電容、MOS管及散熱片、變壓器、輸出整流及濾波電容;§注意:散熱片的選用及變壓器的選用會在很大程度上決定PCB的布局,所以對這些元件的選取上應小心緊慎.§注意:對全是插件來講,應盡量用臥式元件.(因立式元件不易發生短路現像)臥式元件其腳孔位應≧1mm. 不得以用到立式元件的應儘可能避免偏斜現像短路。

§注意:對有SMT元件來講, SMT面應先考慮過錫爐的方向,因這樣就決定了SMT所要排列的方向.§注意:AI面零件擺放時應注意,INLET的”FG” PIN會不會碰到其它元件,如:X電容﹐保險絲外殼因為金屬,應注意和其它帶金屬外殼的距离,如:電解電容﹐高壓電容注意离散熱器盡量遠;以免傳熱給電容,降低電容之壽命;§放置立式2W電阻時應考慮周邊元件,最好省去導管之類的東西;§ 橋堆方面,如空間可以的話,最好用四個二极管代替橋堆,可以;散熱器設計時稍大的散熱器一定要設計成兩個以上的PIN腳;放置MOS管時應注意其”D”极与變壓器的連線最短的問題;還有”G”,”S”的走線,是否好走;§ PWM控制部份,這部份應排放整齊,IC PWM輸出線應盡量短,此部份應离交流輸入部份盡量遠;如有空間,二极管、穩壓管應盡量用插件,可以Cost Down§ 帶PFC時PFC IC控制部份應和PWM IC控制部份分開﹐特別是各自的GND 應分開走到高壓電容的公共腳﹐PFC的信號線不應太粗﹐§ SMT電容,特別是高壓SMT電容應盡量用插件,可以Cost Down; SMT元件,應离AI元件焊盤遠一點;遇到大電流走線應采取縮頸式的走線;§ 變壓器放置,一般緊挨著MOT管和次級元件,應保持3mm以上的距离.特別注意無滾邊的變壓器,需用三層絕緣線引出的,其變壓器的線包和鐵芯都被視為初級元件,應特別注意次級元件与其的間距問題﹐應保證4MM以上的距離.如果可以﹐變壓器的PIN應盡可能的保留,這樣可以使笨重的變壓器變得較固;§ TO-220之封裝整流管要注意与輸出濾波電容的距离,不要頂著輸出濾波電容了,輸出電容應按順序排列整齊,而且便于走線.§ 在放置的零件靠邊時,應与邊緣保持至少0.5~1.0mm的距离,以便在連片時不互相干涉;§ 輸出元件与SR的距离問題,了解SR的大小和線的粗細;做到疏而不稀,密而不雜,看起來應緊湊,整齊;§ 開始走線時設置走線寬度大楖為0. 3mm,間距0.3mm.此走線主要是為后續的鋪銅打下基礎.e.PCB走線鋪銅:1>先确定是何安規,因為不同安規所要求不同; 請見附表﹕IEC60950/IEC60335/IEC60065/IEC61558 difference listStandard(標準) 60950 60335 60065 615581. Scope(使用范圍) I.T.E Householder appliance A.V. products Power Transforem, Power Supply Units2. 安全距離要求:2.1. between L/N or pinsof fuse(mm)cr 2.5 3 3 3 cl 2 2.5 3 3 2.2. basic insulation (mm)cr 2.5 4 3 3 cl 2 4 3 3 2.3. supplementary(mm)cr 2.5 4 3 3 cl 2 4 3 3 2.4. reinforced (mm)cr 5(according toworking voltage) 8 6 6cl 4+x(according toworking voltage andVpeak) 8 6 5.53. Y capacitor betweenprimary and secondary one Y1 or two Y2 two Y-cap one Y1 or two Y2 one Y1 or two Y24. DTI (穿透絕緣厚度:mm) 0.5 2 0.4 15. output voltage (Fullload) AC-AC:+/-5%AC-DC:+/-10% * output voltage (No load) refer to the clause 126.Marking Input current Input current orpower Inputcurrent---Short circuit proofsymbol7. Test:7.1. Hipot test (pri.--->sec.)(according to theworking voltage)3000/1min. 3000/1min. 3750/1min. 4200VAC/1min.7.2. Heating test +6%, -10% +6%, -10% +6%, -10% +/-6%, for Linear ADT(100, 220, 230 +/-10%) +6%, -10% for SW. ADT7.3. Abnorm test +6% N/A +6% +6% 7.4. LPS Yes N/A N/A N/A 7.5. LCC(限流電路) Yes N/A N/A N/AJesson / 2004-3-242>如資訊類安規(IEC 60950);“L”和”N”之間的銅箔距离需大于2.5mm;保險絲銅箔間距2.5mm以上; ”L”和”N”与其它初級銅箔間距离大于2.5mm;在初級保險絲后,橋堆以前最好也保証一個2.5mm 的銅箔間距;高壓電容出來的高壓銅箔也要与其周圍的低壓銅箔保持距离到少1mm 以上,以免發生打火現象;初級和次級間的銅箔距离:空間距离≧4mm,最好保証≧4.5mm;爬電距离≧5mm,最好保証≧5.5mm;次級輸出”+”和”-“的銅箔距离保証≧0.5mm就可以了.3>如家電類(IEC60335,變壓器IEC61558),“L”和”N”之間的銅箔距离需求≧3mm;“L”和”N”与其它銅箔距离也需≧3mm;保險絲”F1”兩端銅箔距离需≧3mm;保險以后至高壓電容處視客戶端需要,有些也要≧3mm.看空間而定,如空間允許,盡量達到此要求.(60335) 初級与次級間的銅箔距离應≧8mm;需兩個Y電容;單個Y電容兩PIN腳的間距應≧4mm,兩Y電容相加應≧8mm.(61558)初級与次級間的銅箔距离應≧6mm,也需兩個Y電容,單個Y電容應≧3mm,兩個Y電容相加應≧6mm.對于大三PIN INLET元件,因其有一”FG” PIN腳接入PIN中;而且可能需接入次級端;§ 這樣如無一綠滾黃的線直接接入次級將被視為次級銅箔,應保持初級到次級的銅箔間距,爬電距离不夠可開槽,§ 如有綠滾黃線可視為安全地,只保証2.5mm的銅箔間距就可以了.§注意:但對于二類產品,則不承認綠滾黃的接法,即是還得保証初級到次級的間距; 4>在鋪銅箔時注意銅箔應离PCB邊緣0.5mm以上的距离.在鋪銅箔時,由于交流走線部份存在高壓易向外輻射和放電,所以應盡量將其銅箔之轉角鋪成圓角;為統一起見,所有銅箔都做成圓角;§注意:對較重之元件,如:散熱器(加MOS管或整流管)、共模電感、變壓器、輸出INLET 或輸出PIN或端子,這些零件較大而且重﹐易活動,所以鋪銅時, 銅箔應盡可能的大,而且應加淚滴焊盤補強.§注意:在易發熱元件或是大電流銅箔上需增加Solder mask散熱,降阻抗使其銅箔不會被燒黃和減少壓降;§注意:其銅箔載流能力大概如下:1oz 1mm寬的銅箔其載流能力不超過3.5安培的電流;2oz 1mm寬的銅箔其載流能力不超過7安培的電流.§注意:高壓銅箔与低壓銅箔之間銅箔距离大概2KV間距2mm;3KV大概3.5mm. 5>PCB走線時,應注意的間題;§注意:交流輸入部份.其在保証安全距离的前提下,應使走線盡量寬;而且依線路圖的順序布線;到X電容時應采用縮頸或布銅.以便更全面地濾波作用,而且還要盡量短,減少其阻抗及輻射能量;還要盡量遠离PWM控制部份(低壓部份) ﹐以免發生干擾. § 注意﹐在電感下面不能走線﹐因為在電感下過一走線這樣就形成了一電磁場使電性發生變化﹐§注意:在SPS PCB Layout時要特別注意,其四個電流回路:<1>電源開關交流回路;<2>輸出整流交流回路;<3>輸入信號源電流回路;<4>輸出負載電流回路.使其環路面盡量小,走線盡量短,特別是兩個大電流交流回路;小信號源電流回路其走線應盡量短,使其受干扰盡量小.§注意:除此之外,接地也是非常重要的,一般來講我們采用單點接地,即是以輸入輸出電容的負极作為其公共點.在初級電流開關交流回路的接地點應直接連接到大電容的負极,輸入信號電流回流的地線也單獨連到大電容.Y電容應單獨与輸入大電容直接相連.即是我們經常所說的單點接地法.在次級線路當然也應如此方法布線,即以輸出電流為單點接地的公共點.注意431的地應盡量短,可直接接到輸出電容負极上去.f.SPS產品CHECK PCB步驟及內容.1>PCB外形尺寸是否正确;2>网絡是否正确;3>PCB零件編號是否和線路圖之零件編號一一對應﹐不重複不遺漏;4>PCB銅箔間距是否符合安規距离;5>銅箔与PCB板邊是否保証>0.5mm; (盡量滿足)6>零件本体与PCB板邊是否保証>1mm; (盡量滿足)7>零件的封裝是否正确; (包括大小与腳距)8>零件布局是否合理;9>關鍵回路走線是否最佳化;10>單點接地是否正确;11>高、低壓間間距是否太小;12>是否倒圓角;13>在大零件LF1、T1、L1、Q1等與輸入輸出線是否有加大焊盤,或使用淚滴焊盤;14>輸入、輸出線端是否加走錫槽;15>SMT元件在大電流銅箔上是否采用縮頸方式﹐(不影響電流量的基礎上);16>走線在經過電容時是否采用縮頸方式; (大電流除外)17>是否需要加測試焊盤;18 >檢查電感下面是否有走線穿過﹔19>能夠加粗的走線是否加粗;20>大電流銅箔是否加Solder;21>連片排版是否合理;22>SMT走向与連片(過錫爐方向)是否垂直;23>盡量減少電容及二极管、穩壓管的SMT;24>靠近AI焊盤的SMT是否可遠离;25>靠近SMT IC的SMT元件是否可遠离;26>SMT疏密程度是否合理;27>SMT的焊盤是否合理;28>固定零件的位置是否正确;29>零件孔徑是否合理;30>整個AI面是否利于生產;31>帶金屬零件是否會發生短路;32>次級元件与變壓器鐵芯的距离是否滿足;33>零件之間是否干涉;34>立插之電阻,二极管等元件是否有可能短路;35>施以10N的力推擠零件是否有距离不足或短路現象;36>保險絲的絲印MARK是否正确;37>保險絲絲印MARK是否在可見位置;38>是否加保險絲”警示標語”絲印; (視情況而加)39>是否加机种名,版本號,設計日期和設計厂牌;40>散熱片是否為兩個腳或更多的腳來固定;41>是否會產生破孔或破銅現象42>用Verify Design來檢查一下銅箔是否有短路的情況﹔43>銅箔厚度是否正确;44>PCB厚度是否正确;45>Gerber files是否齊全﹐設定是否正確﹔補充﹕1>TOP SILK 和 BOTTOM SILK不能太靠板邊﹐需距0.5MM以上﹐而且BOTTOM SILK不能在SOLDER MASK上。