产品覆盖件结构设计参考资料

汽车覆盖件模具设计

汽车覆盖件模具设计汽车覆盖件模具设计随着汽车的普及及用户的需求不断提高,汽车的外观设计已经成为了购买者选择汽车的重要因素。

而汽车的外观设计,很大程度上取决于汽车覆盖件的设计。

汽车覆盖件是汽车的外壳部件,包括车身、前后保险杠、侧板等车身部件。

因此,对于汽车企业而言,如何设计出漂亮、实用且符合工艺要求的汽车覆盖件,就显得格外重要。

汽车覆盖件的制造过程中,模具是关键的生产工具。

模具设计是汽车覆盖件制造的核心环节,设计水平的高低直接影响整个制造过程的质量和效率。

因此,汽车覆盖件模具设计成为整个汽车制造的重要方面。

汽车覆盖件模具设计需要考虑的因素非常多,除了机械性能、加工工艺、成本等因素外,更需要考虑的是外观设计。

在汽车的外观设计中,包括了构造设计和外貌设计两个方面。

而汽车覆盖件模具设计的基本原理则是在保证其正常使用功能的基础上,注重外观设计、材料分配、制造工艺的优化,全面提高模具的品质和寿命。

因此,汽车覆盖件模具设计需要考虑以下方面:1. 实用性汽车覆盖件是汽车外观设计的重要组成部分,因此模具的实用性要得到充分考虑。

模具应该具有良好的刚性和稳定性,能够保证汽车覆盖件的加工质量以及尺寸精度。

此外,模具的寿命也是一个重要考虑因素。

因此在制造模具的时候,应该选用高质量的材料,并且注重加工工艺的优化,从而提高汽车覆盖件模具的使用寿命。

2. 外观设计汽车覆盖件的外观设计非常重要,要求每一件覆盖件的外观必须具有美观、大方、时尚、科技感等要素。

因此,在模具设计过程中,必须考虑外观造型的合理性、美观性、线条流畅性等方面,使得汽车覆盖件能够具有良好的整体外观效果和吸引力。

3. 材料分配汽车覆盖件通常有内部支架和外部覆盖部分。

因此,在模具设计中,不仅需要考虑外观设计,也要注意材料的分配。

内部支架通常选用高强度、高刚度的材料,如钢板、铝板、碳纤维等,以保证汽车的安全性和稳定性。

而外部覆盖部分则需要采用质量轻、外表美观的材料,在模具设计中合理选用材料,可以有效提高工艺效率。

汽车覆盖件成开工艺及模具设计方案

3

6.1.2覆盖件的成形特点

1.成形工序多:拉深为关键工序; 2.拉深是复合成形 :常采用一次拉深; 3.拉深时变形不均匀:工艺补充、拉深筋; 4.大而稳定的压边力:双动压床; 5.高强度、高质量、抗腐蚀的钢板; 6. 覆盖件图样和主模型为依据。

4

6.1.3覆盖件的成形分类

汽车覆盖件的冲压成形分类以零件上易破裂或起皱 部位材料的主要变形方式为依据,并根据成形零件的外形 特征、变形量大小、变形特点以及对材料性能的不同要求

13

图6.1.5 拉深深度与拉深方向

14

a)

b)

c)

d)

图 6.1.6 凸模开始拉深时与拉深毛坯的接触状态示意图

15

2.修边方向的确定及修边形式 (1)修边方向的确定 所谓修边就是将拉深件修边线以外的部分切掉。 理想的修边方向: 是修边刃口的运动方向和修边表面垂直。 (2)修边形式

修边形式可分为垂直修边、水平修边和倾斜修边三种,

③当拉深件的法兰面为复杂曲面形状时,还可以在法 兰面上标注上凸、凹模和压料圈型面按工艺模型仿制、配 研的技术要求。

29

6.2.3 拉深、修边和翻边工序间的关系

覆盖件成形各工序间不是相互独立而是相互关联的, 在确定覆盖件冲压方向和加工艺补充部分时,还要考虑修 边、翻边时工序件的定位和各工序件的其它相互关系等问 题。

致局部大的胀形变形而开裂。 位置: 开裂主要发生在圆角部位,开裂部位的厚度变薄很大如

凸模与坯料的接触面积过小、拉深阻力过大等都有可能导致 材料局部胀形变形过大而开裂 。

防裂措施: 为了防止开裂,应从覆盖件的结构、成形工艺以及模具设 计多方面采取相应的措施。

8

(1) 覆盖件的结构上,可采取的措施有: 各圆角半径最好大一些、曲面形状在拉深方向的实际深度 应浅一些、各处深度均匀一些、形状尽量简单且变化尽量平缓 一些等。 (2)拉深工艺方面,可采取的主要措施有: 拉深方向尽量使凸模与坯料的接触面积大、合理的压料面 形状和压边力使压料面各部位阻力均匀适度、降低拉延深度、 开工艺孔和工艺切口等 (如图6.1.3)。 (3)模具设计上 可采取设计合理的拉深筋、采用较大的模具圆角、使凸模 与凹模间隙合理等措施。

汽车覆盖件模具结构设计

14

图5-24

1——托杆 4——凹模

单动压力机上覆盖件拉延模

2——冲切口凹模 5——凸模 3——冲切口凸模 6——压边围

15

图5—25 双动压力机上覆盖件拉延模

1——顶出座垫 2——背靠块(耐磨板) 3——通气孔 4——凸模座 5——凸模 6——压边圈 7—挡料块 8——压边圈底脚导板 9—行程控制块 10——凹模 11——排泄孔

30Βιβλιοθήκη 图5—35 压边圈导向的 单动拉延模

1——起落架轮叉孔 2——行程末端销 3——定位销 4——销子窝 5——上模本体 6——背靠块耐磨块 7——安全衬垫的安装面 8——下模本体 9、11——通气孔 10——起重棒 12——顶料垫板保持器

31

1——起落架轮叉孔 2——背靠块耐磨块 3——箱式背靠块 4、11——压边圈 5——耐磨块 6——安全衬垫的安装面 7——U型槽 8——定位键槽 9——起重棒 10——保险板 12——缓冲销孔 13、14——通气孔

为了保证间隙,凸台或凹槽上应安装耐磨板,配合的另一 个表面槽加工,磨损后在耐磨板下垫薄片补偿间隙。耐磨 板究竟设置在凸台上还是装在凹槽上要视制造的难易程度 决定,而与使用无关。

27

图5—34

导向块部分参数

28

(一)单动拉延模

(1)压边圈的导向见图5—35。 (2)上、下模的导向见图5—36。

2

模具结构设计时一般应考虑以下方面的问题:

(1)能否在现有冲压设备上稳定使用,或需另选新设 备? (2)模具结构能否满足处理冲压成形时所预料的故障 要求,即便于排除废料、维修和保管等。 (3)能否利用现有加工设备及工艺制造,结构上可否 减少制造工时,刃口间隙、制造公差是否合适? (4)模具零件装配部位承受偏心载荷的问题如何处理? (5)模具的材质是否适合强度和磨损的要求? (6)是否符合安全要求? (7)能否尽量采用已有的模具标准件和基本结构来减 少设计制造的工作量。

产品外覆盖件结构设计

一什么是外覆盖件结构设计产品外覆盖件 : 形成产品的外部元件,即产品外壳及其外部功能元件。

产品外覆盖件主要功能:支撑保护产品自身操作视觉传达载体承载内部原件产品外覆盖件包括:产品外壳及其外部功能原件(按钮盒盖等)三主要学习内容覆盖件壳体基本结构覆盖件主要分离件结构覆盖件内部结构壳体连接基本知识覆盖件的计算机辅助五产品覆盖件基础知识1 产品覆盖件分类主要分金属覆盖件和非金属覆盖件非金属覆材料主要是塑料2 塑料覆盖件二章覆盖件壳体结构设计第一件合体一般构成形式1 中分式一般为上下盖2 底盖式3 底部扣盖式4 三分式5 端部插板式 6端部装入式第二届基本设计规范和设计愿者一圆面曲面为了有利于提高制品强度刚度覆盖件形状应尽可能设计成球面或共享曲面二圆角1倒圆角是指在产品的棱边棱角等处所设计圆角。

对于塑料产品圆角有相当重要性2尖角形状会造成应力集中,减少产品抗冲击力R=1.5T R=O.5T3 圆角与成型性圆角可提高产品成形性内圆半径至少是壁厚的0.5倍最好是0.6-0.75倍,外援半径等于内圆半径加壁厚5 三遍相交处的圆角设计每三条棱边相交的角做成同一尺寸的圆角即做成球体对一条棱边作成较大的圆角,另外2了变则做成同一尺寸的圆角其他做法均不利于模具设计三壁厚1 在满足制品性能条件下,尽可能采用较小壁厚节省材料缩短成型周期2注塑产品必须均匀的壁厚(或尽量均匀)1)成型时具有良好填充和冷却效果2)从外观考虑–不均匀容易出现缩印(内部收缩产生气泡)3)从产品性能考虑–壁厚过度导致内应力3使壁厚均匀的设计方法要挖空或者倒角等处理不同壁厚要有过度浇口放在壁厚方向6一般壁厚标准通常将壁厚定义为产品最大尺寸的1/100如一产品254MM长2.54MM厚一般注塑产品壁厚在0.5mm-5mm 薄壁覆盖件一般取1/100 到1/150之间7常见产品壁厚参考中小电子产品– ABS PP PC PMMA 1-2.5MMPDA 手机– PC PC+ABS 1.2MM手机电池背盖– PC+ABS 0.4MMDVD – ABS 1.2 – 1.5MM大型显示屏– PC 2-2.5MM文具– PC - 0.6-0.8M四拔模角度凹模及凸模的拔模角应该相等一般为1-2°不小于0.5°不大于3°物件越高拔模角相对取小点儿高抛光外壁可使用1/8 1/4度的拔模角度五合理确定分型面主要原则:1 保证塑料制品能够脱模分型面应选择在塑料制品最大轮廓线上最大轮廓线最好在一个平面上且此平面垂直于开模方向2尽量使型腔深度最浅六止口美工线1止口分模面就是止口的结合面2实际止口结构和没贡献设计美工线设计要根据产品的大小和外观要求灵活应用。

汽车覆盖件模具基础知识

8 9

10

11

12

13

汽车覆盖件模具基础知识

四、拉延模的结构及其特点

(二)拉延筋 1.拉延筋的作用 a.增大进料阻力,提高材料塑性变形。 b.调整压料面上各部位的进料阻力和进料量。使拉延件外轮廓上 的直线部分与圆角曲线部分的进料阻力均匀,材料流动均匀。 c.增加径向拉应力,减小切向压应力,防止压料面起皱。 d.降低压料要求,提高拉延稳定性。在容易起皱的部位适当放拉 延筋,可以扩大调压范围,不受气垫压力波动的影响。 e.提高拉延件的刚性。

五、 修边模的结构及其特点

2.斜楔修边冲孔模 1-凸模 2-上底板 3-压料板 4-导板 5-导板 6-强制返楔 7-斜楔 8-衬套 9-导柱 10-导板 11-下底板 12-弹簧 13-斜楔 14-凹模 15-凸模 16-废料滑道

汽车覆盖件模具基础知识

五、 修边模的结构及其特点

1-凹模 2-导板 3-顶出器 4-凸模 5-固定板 6凹模 7-强制返楔 8滑块机构 9-弹簧 10-上底板 11-废料滑道 12-下底板 13-凹模镶块 14-凸模 15-导板 16-废料滑道 17-斜楔

汽车覆盖件模具基础知识

六、翻边模结构

(2)单斜楔双滑块式翻边凸模的扩张结构

1-压料板 2-上底板 3-导板 4-斜楔 5-斜斜块 6-滑块 7-斜楔块 8-导板 9、10-弹簧 11- 滑块 12-凹模镶块 13-凸模镶块 14-限位块 15-凸模

汽车覆盖件模具基础知识

汽车覆盖件模具基础知识

一、覆盖件概述 二、汽车覆盖件模具的生产过程

三、 DL图简介

四、拉延模的结构及其特点 五、 修边模的结构及其特点

六、翻边模结构

汽车覆盖件模具基础知识

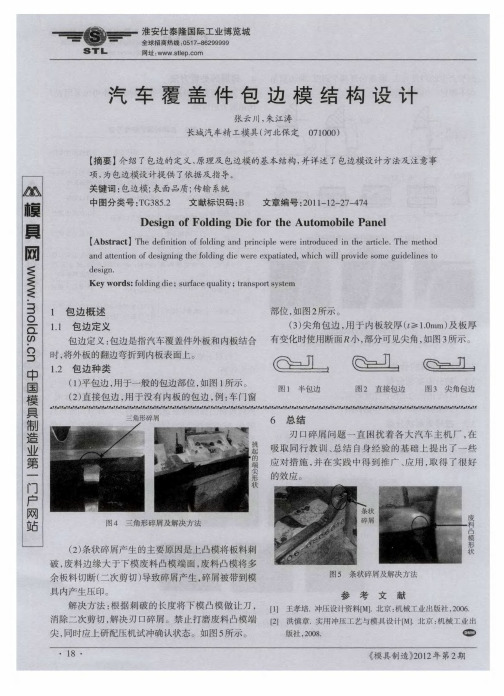

汽车覆盖件包边模结构设计

图 1 压 料 芯设 计 2

4 结束语

5导柱 .

1 . 压料芯钢板

2定位销 .

3 . 压料爪

4平衡杆 .

汽车覆盖件包边是一套较为复杂 的工序 , 要求模

具设计人 员综合 考虑成本 、 加工 、 品质 、 维修 、 保养方 压 料 芯 钢 板 厚 度 为 4 mm, 质 为 4 钢 ; 位 销 面的问题 , 0 材 5 定 必需满足以下设计要求 : 起定位作用 ; 压料爪主要作用为压料 , 材质为 4 钢 , 5 如 () 1包边模 结构设 计必须立足 于简单 、 高效和稳 果强度足够 , 以用尼龙代替 , 可 在满足强度要求 的前 固, 要求结构设计合理 , 且强度要充分满足要求 。 提下 , 料爪 材 质 越 软越 好 , 压 防止 压 坏 内板 ; 平衡 杆 起 () 2 包边模采用合理 的定位 、 夹紧机构 , 要求定位 平衡压 料芯 的作用 , 同时 防止压 料 时制件受力 不均 销可调 , 夹紧机构要设 计合理 的限位装置 , 保证包边 匀 , 止产 生 表面 品质 问题 。 防 前制件无变形 , 包边时 内外板无错位现象 , 内板及外

制 件 送人 和 送 出包 边模 中 , 以实 现 自动化 生 产 。

333 制动 装 置设 计 ..

为 了实现 当制件被传送 电机送人到包边模时 , 能

够 自动停止运输 , 动完成限位的装置。如图 1所示。 自 3

分模线基准点

图 1 上压凸模设计 1

图 1 制动装置设计 3 1 . 夹紧汽缸 2 . 辅助支架 3感应器 . 4艮 位块

符型面宽

1 0 2 am 0 -1 0r

图 7 包 边 过 程

22 预 弯 边进入 角度 .

覆盖件设计DR

3——13——2 3——3 3——4 3——5 3——6 3——73——8 使用板料送料器的模具结构1板料送料器的形式2侧面导向3活动定位器4定位块和定位销5导料杆6前定位7托料板8橡胶滚轮9真空吸盘10坯料形状和压料面形状11检测器12其他注意事项装配高度1装模及内板装模高度2装模高度的决定顺序压料圈的安装1垫板2压料圈和垫板的安装3压料圈和压床外滑块的安装凸模的安装毛坯尺寸及压料面宽的决定1毛坯尺寸决定方法2型面宽度拉延筋1拉延筋的种类和选定方法2拉延筋的设置方法模具导向1凸模和压料圈的导向(双动)2上下模导向(双动)3凸模和压料圈的导向(单动)4上下模导向(单动)型面的一般构造1压料圈观察孔2排气孔3拉延工艺切口4压印器5拉延筋顶出器6上模顶出7平衡块8挡料板9减小加工量10凸模结构11镶块结构12 防凸模下落结构12辅助托杆13压料圈的工作状态14用外滑块压气垫托杆结构15废料刀部形状设计13111314161719202223242526282930323——9 3——10 3——11 压料圈的强度1同外滑块、垫板的搭接量2注意事项标准断面构造1双动拉延2单动拉延加工压力1拉延力2拉延筋加工力3注意事项57586061626364656667707374753——1 使 用 板 料 送 料 器 的 模 具 结 构1 板料送料器的形式 (1)1.1 拨叉式★ 将坯料放在2个拨叉上送入模具内1.2 推杆式★用2个推杆推顶坯料末端送入模具内3——1 使 用 板 料 送 料 器 的 模 具 结 构1 板料送料器的形式 (2)1.3 夹持式★ 用2个夹子夹住坯料的末端送入模具内。

★ 坯料的惯性由板料送料器消除后,定位块不受冲击。

1.4 真空吸盘式★ 用真空吸盘吸住坯料送入模具内。

★ 坯料的惯性由板料送料器消除后,定位块上不受冲击力。

★ 因为坯料是从模具的正上方落下,所以几乎不会错位3 3——1 使 用 板 料 送 料 器 的 模 具 结 构2 侧 导 向 (1)2.1 使用拨叉式板料送料器时的高度★ 高度的决定以送料线高度为标准。

覆盖件工艺与模具

精加工余量确定

根据粗加工后的尺寸和模具精度要求,确定精 加工余量。

精加工Байду номын сангаас艺制定

制定合理的精加工工艺,包括加工顺序、切削参数等。

模具装配与调试

装配准备

核对各零件的尺寸和精度,确保符合设计要求。

装配过程

按照设计要求,将各零件组装在一起,形成完整的模具。

调试过程

对装配好的模具进行试模,检查模具的工作性能和制件质量,对 存在的问题进行修正和调整。

02

覆盖件模具设计

模具材料选择

钢材

钢材是常用的模具材料,具有高 强度、耐磨性和韧性,适用于各 种复杂形状的覆盖件模具。

硬质合金

硬质合金具有高硬度、高耐磨性 和良好的耐热性,适用于高精度、 高寿命的覆盖件模具。

陶瓷材料

陶瓷材料具有高硬度、高耐磨性、 高耐热性和化学稳定性,适用于 特殊要求的覆盖件模具。

模具精度控制

加工工艺

采用先进的加工工艺和设 备,确保模具型腔的精度 和表面质量。

热处理

通过合理的热处理工艺, 提高模具材料的硬度和耐 磨性,保证模具长期使用 不易变形。

检测与校正

采用高精度的检测设备对 模具进行检测与校正,确 保模具精度符合要求。

模具热处理与表面处理

热处理

根据模具材料和工艺要求,选择合适 的热处理工艺,提高模具的硬度和耐 磨性。

在使用阶段,需要定期对模具进行检 查和维护,以确保其正常运转和使用 寿命。

感谢您的观看

THANKS

模具结构设计

01

02

03

模具布局

根据产品特点和生产工艺 要求,合理安排模具的布 局,确保模具结构的紧凑 性和操作的方便性。

浇注系统

汽车覆盖件模具设计 第1章 汽车覆盖件与覆盖件模具

所在位置:工艺设计 > 模具结构

发动机盖内板拉延模实体图

拉延模结构

发动机罩机盖内板拉延模装配图

发动机盖内板拉延模上模(凹模)

本节目录 退出本节

所在位置:工艺设计 > 模具结构

发动机盖内板拉延模实体图

拉延模结构

发动机机盖内板拉延模下模 1-导板 2-压边圈 3-托料架 4-平衡块 5-定位器 6-下模座 7-安全防护板 8-铸入式起重棒

缩颈

Necking

NEK

英

23

弯曲

Bend

BE

文

24

侧冲孔

CAM Piercing

CAMPI或CAMPRC

对

25

包边

Hemming

HEM

照

26

弯曲整形

Flange AND Restricting FL RST

表

27

落料、冲孔

Blank AND Piercing

BL+PRC

28

剪边、冲孔

Trimming AND Piercing TR+PRC

中

8

修边

Shaving

英

9

引伸

Draw

文

10 再引伸

Redraw

对

11 成形

Form

照

12 辗制成形

Roll-form

表

13 伸展抽制成形 Stretch-draw forming

14 整形

Restricting

本节目录 退出本节

略写

SH BL CUT NOT PI 或 PRC TR SEP SHV DR RDR FO RO-FO S.D.F RST

汽车覆盖件翻边模结构设计

汽车覆盖件翻边模结构设计摘要:本文介绍了翻边模的基本知识,介绍了汽车覆盖件翻边整形模设计方法及注意事项,使此类模具结构的设计规范化,提高了设计效率,为大家进行翻边模设计提供了依据及指导。

关键词:翻边、整形、变形、回弹1.翻边整形模介绍1.1.翻边整形模定义翻边模(FL):是将半成品工件的一部分材料相对另一部分材料产生翻转的制件。

整形模(RST):将半成品调整尺寸轮廓以提高尺寸精度和表面光洁度的冲模。

翻边整形模(FL/RST)是汽车模具设计的关键工序之一。

覆盖件上的翻边除焊接和装配的要求以外,还增加覆盖件的刚性强度,使覆盖件边缘光滑、整齐和美观。

由于覆盖件轮廓有装配要求,因此对覆盖件翻边模凸模轮廓要求准确,拉延件修边后的变形也应在翻边模中整回,这就需要在翻边前使形状压料板有足够的力量迫使翻边件的表面与翻边凸模贴合。

覆盖件翻边表面上的翻边轮廓一般都是形状的,各部分翻边的变形因翻边轮廓形状而异,直线是弯曲变形,材料厚度不变化。

1.2.翻边模种类根据翻边模的特点和复杂程序,翻边模可分成六类。

1.2.1.翻边凸模式或翻边凹模作垂直方向运动的翻边模称垂直翻边模。

1.2.2.翻边凹模单面向内作水平或倾斜方向运动的翻边模称斜楔翻边模。

1.2.3.翻边凹模对称两面向内作水平或倾斜方向运动的翻边模称斜楔两面开发翻边模。

1.2.4.翻边凹模三面或封闭向内作水平或倾斜方向运动的翻边模称斜楔圆周开花翻边模。

1.2.5.翻边凹模对称两面向外做水平或倾斜方向运动的翻边模称斜楔两面向外翻边模。

1.2.6.覆盖件窗口的封闭向外翻边的翻边模称内外全开花翻边模。

2.翻边整形模结构设计RST/FL主要部件:上模(upper die)下模(lower die)压料器(PAD)凸模(punch)翻遍刀(RST_steel)设计主要是考虑过程中侧向力的大小和方向及其平衡;其次是考虑制件修边后回弹的影响,这主要是回弹角的考虑和翻边整形行程的确定,以此来确定压料器的行程;再次是保证翻边翻孔和整形模的整体强度(特别高强板和厚板料的翻边整形);最后是工作部分的镶块分块,如何保证各种类型翻边(凸翻边和凹翻边)的质量,以翻边轮廓线(注意理论翻边轮廓线和拉延制件上的翻边最初接触轮廓线可能不一致,最好是拉延制件上的翻边最初接触轮廓线)为基础的翻边高度对翻边是最好的(不会出现赶料的情况),为达到一定目的局部也可以作出波浪高度。

汽车覆盖件模具设计 第2章 工法设计

DOUBLE ACTION PRESS

DRAW BEAD

拉延筋

DIE DESIGN

DRAW DIE

拉延模

PRE BENDING

PUNCH PROFILE

凸模分模线

TOOL TRY OUT

BLANK HOLDER STROKE

压边圈行程

PROGRESSIVE DIE

PAD

压料板

PITCH

BLANKING DIE

名

6

剪边

Trimming

称

7

分割

Separating

中

8

修边

Shaving

英

9

引伸

Draw

文

10 再引伸

Redraw

对

11 成形

Form

照

12 辗制成形

Roll-form

表

13 伸展抽制成形 Stretch-draw forming

14 整形

Restricting

本节目录 退出本节

略写

SH BL CUT NOT PI 或 PRC TR SEP SHV DR RDR FO RO-FO S.D.F RST

退出本节

目录

所在位置:工艺设计 > 工艺数模设计

工艺数模的概念

1. 概念 为了给覆盖件创造一个良好的拉延条件,需要将覆盖件上的窗口填平,开口

部分连接成封闭形状。覆盖件有凸缘的需要平顺改造使之成为有利成型的压料面, 无凸缘的需要增补压料面,这些增添的部分称为工艺补充部分,其与产品数模合 在一起称为工艺数模。

等于工件回弹量的斜度,来补偿工件成形后的回弹,它依赖经验和CAE模拟。 2. 拉弯法。是在板料弯曲的同时施加拉力来改变板料内部的应力状态和分布

汽车覆盖件模具结构介绍

六、斜楔模具结构简介

汽车覆盖件模具结构简介

➢开花斜楔设计

一个驱动块驱动多个斜楔滑块,主要应用于顶盖天窗处翻边

六、斜楔模具结构简介

➢FILLING斜楔设计 主要应用与侧围模具中,结构复杂,可以实现双向退料.

汽车覆盖件模具结构简介

六、斜楔模具结构简介

三、落实研发项目

➢勾楔

主要应用于行李箱内板等复杂零件内部侧冲孔,与内藏斜楔相比调试简单,结构占用 空间大.

2

二.模具结构设计使用软件:

汽车覆盖件模具结构简介

三、拉延模具结构简 介 1.按拉延模结构形式分,一般分为单动拉深、双动拉深两种。

单动拉延模具由下模座、凸模、压边圈、凹模四个部分组成。 双动拉延模具由上模座、压边圈、凸模、凹模四个部分组成。

单动 拉深 模具 典型 结构

双动 拉深 模具 典型 结构

汽车覆盖件模具结构简介

三、拉深模具结构简 介2.按拉延模导向形式,一般分为内导向和外导向

1)内导向 优缺点:模具结构紧凑,导向精度差 客户:SMC、长安汽车、长安福特

四角导向结 构

汽车覆盖件模具结构简介

三、拉深模具结构简 介2.按拉延模导向形式,一般分为内导向和外导向

2)外导向 1.箱式结构拉延模

汽车覆盖件模具结构简介

六、斜楔模具结构简介

➢SWING 斜楔 SWING斜楔用于各类覆盖件负角的翻边整形,结构紧凑,制造成本比旋转 斜楔低, 但驱动导板属于线接触,驱动受力状态较差.

六、斜楔模具结构简介

汽车覆盖件模具结构简介

➢斜上翻边斜楔机构

驱动力通过驱动块传递至滑块,再由滑块驱动成型凸模,主要应用于复杂 零件内部斜上翻边部位

汽车覆盖件模具结构简介Fra bibliotek一、汽车覆盖件简介

产品覆盖件结构设计

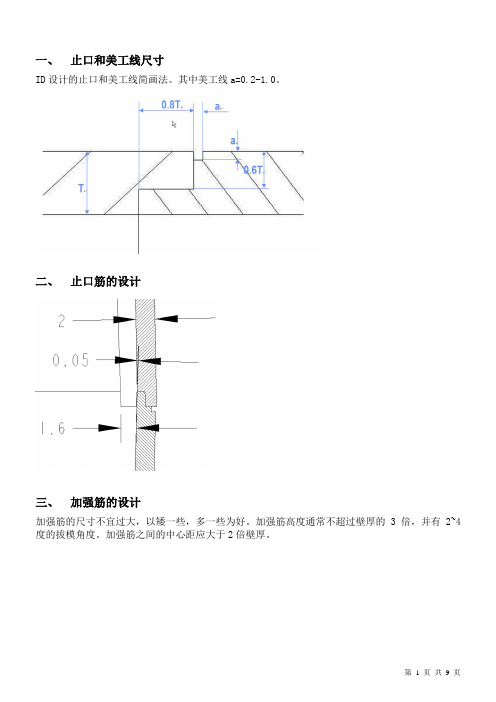

一、止口和美工线尺寸ID设计的止口和美工线简画法。

其中美工线a=0.2-1.0。

二、止口筋的设计三、加强筋的设计加强筋的尺寸不宜过大,以矮一些,多一些为好。

加强筋高度通常不超过壁厚的3倍,并有2~4度的拔模角度。

加强筋之间的中心距应大于2倍壁厚。

2-4°A四、角部加强筋设计被置于部件边缘地方的加强筋还可以帮助塑料流入边缘的空间。

五、支柱、支柱套设计1.塑料件螺孔尺寸规格螺丝规格材料普通牙螺丝快牙螺丝φ2.0 φ2.3 φ2.6 φ2.8 φ3.0 φ3.5 φ2.0 φ2.3 φ2.6 φ2.8 φ3.0 φ3.5ABS 1.70 1.90 2.20 2.40 2.50 2.90 1.60 1.90 2.10 2.30 2.50 2.90 HIPS 1.70 1.90 2.20 2.40 2.50 2.90 1.60 1.90 2.10 2.30 2.50 2.90 PC 1.70 2.00 2.30 2.40 2.60 3.00 1.60 1.90 2.20 2.40 2.60 3.00 SAN 1.70 2.00 2.30 2.40 2.60 3.00 1.60 1.90 2.20 2.40 2.60 3.00 POM 1.60 1.80 2.10 2.30 2.40 2.80 1.60 1.80 2.00 2.20 2.40 2.80 PA 1.60 1.80 2.10 2.30 2.40 2.80 1.60 1.80 2.00 2.20 2.40 2.80 PP 2.00 2.20 2.30 2.70 2.00 2.10 2.30 2.70 PVC90° 1.80 1.90 2.10 2.50 PVC100° 1.90 2.00 2.20 2.602.BOSS柱外径与内径之差不小于2.4mm,壁厚最薄不小于1.0mm3.螺牙吃进BOSS塑胶最少三牙4.螺丝尾端距离孔底最少预留0.3~0.5mm。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

覆盖件设计参考图

一、塑料制品壁厚设计参考

二、止口和美工线尺寸

ID设计的止口和美工线简画法。

其中美工线a=0.2-1.0。

三、止口筋的设计

四、 加强筋的设计

加强筋的尺寸不宜过大,以矮一些,多一些为好。

加强筋高度通常不超过壁厚的3倍,并有2~4度的拔模角度。

加强筋之间的中心距应大于2倍壁厚。

五、 角部加强筋设计

被置于部件边缘地方的加强筋还可以帮助塑料流入边缘的空间。

2-4°

A

六、支柱、支柱套设计

1.塑料件螺孔尺寸规格

2.BOSS柱外径与内径之差不小于2.4mm,壁厚最薄不小于1.0mm

3.螺牙吃进BOSS塑胶最少三牙

4.螺丝尾端距离孔底最少预留0.3~0.5mm。

七、靠边高支柱设计

八、 不靠边高支柱设计

九、 可安装PCB 的支柱示例

如支柱需要穿过PCB 的时候,同样在支柱连上些加强筋,而且在加强筋的顶部设计成平台形式,此可作承托PCB 之用,而平台的平面与丝筒项的平面必须要有2.0 ~ 3.0mm 。

a= 壁厚

b=支柱顶部圆孔直径 c=3b 支柱顶部直径 d ≥3a e ≤0.9d

f=最小0.3e ,最大e g=拔模角0.5度 h=0.5a 筋顶部高 i=0.5a j=0.6a

a= 壁厚

b=支柱顶部圆孔直径 c=0.6a 支柱顶部 d ≥3a

e=拔模角0.5度 f=0.25a g ≤0.95

h=最小0.3g ,最大g i=0.6a ,筋板顶部

十、支柱和支柱套的配合

十一、支柱与支柱套的设计示例(以ST2.9螺丝为例)

十二、标准扣件尺寸

十三、壳盖壁厚为2的扣件连接尺寸

十五、Rubber key的一般结构

十七、液晶显示LCD(Liquid Crystal Display)

A:LCD A.A

θ:人眼看LCD的视角

B=T*tgθ,通常用经验值:B=0.5mm.

C:Lens 可视区, C=A+2B

D:LENS 与外壳X。

Y方向间隙, D=0.1mm.

E:双面胶厚度, E=0.15mm.

F:双面胶与外壳外圈间隙 F=0.2mm.

G:双面胶宽度,因为模切要求H\U+22651.3,特殊情况可做到\U+22651.0mm.

H:双面胶与外壳内圈间隙。

F=0.4mm.

理论上要求当生产线贴偏间隙跑单边时,另一边不会有胶超出外壳内况,导致粘灰。

实际上以手机为例,现在手机空间很紧,一般做到0.3,特殊情况,双面胶宽度不够时可以做到0.2,要求装配单位做夹具贴双面胶。

I:LENS 厚度,切割为0.8或1.0mm ,注塑为1.0mm ,厚度根据不同工艺有不同要求,详见

J: 外壳开孔区域与LENS 可视区域间距。

J>K *tgβ,通常用经验值J=0.5mm.

K:LENS 可视区与外壳支撑台价的之间的高度。

β:人眼看LCD的视角。

T:LENS 表面到LCD 表面的距离。