卡具设计说明书

摇臂卡具设计说明书(摇臂)内有卡具装配图_零件图_毛坯图

课程设计说明书“摇臂”零件的机械加工工艺设计题目:规程及典型卡具的设计专业班级:机械 2 班学生姓名:张兆东学生学号:10140215 指导教师:远东理工学院年月日机械制造工艺及夹具课程设计任务书“摇臂”零件的机械加工工艺规程及工艺装备设计题目:设计要求:1. 绘制零件图1 张2. 绘制毛坯图1 张3. 机械加工工艺卡工艺过程卡1 张,所要设计夹具的工序工序卡 1 张4. 绘制夹具装配图 1 张5. 绘制夹具零件图(夹具装配图中非标准件)6. 课程设计说明书(4 千字,电子稿)7. 按中批生产,通用设备设计指导教师:系主任:年月日零件图毛坯图卡具装配图设计的目的机械制造技术基础课程设计是在学完了机械制造技术基础课程进行了生产实习之后的一个重要的实践教学环节。

学生通过设计能获得综合运用过去所学过的全部课程进行机械制造工艺及结构设计的基本能力为以后做好毕业设计、走上工作岗位进行一次综合训练和准备。

它要求学生综合运用本课程及有关先修课程的理论和实践知识进行零件加工工艺规程的设计。

其目的如下①培养学生解决机械加工工艺问题的能力。

通过课程设计熟练运用机械技术基础课程中的基本理论及在生产实习中学到的实践知识正确地解决一个零件在加工中定位、加紧以及工艺路线安排、工艺尺寸确定等问题保证零件的加工质量初步具备设计一个中等复杂程度零件的能力。

②培养学生熟悉并运用有关手册、规范、图表等技术资料的能力。

③进一步培养学生识图、制图、运用和编写技术文件等基本技能。

目录一、零件的分析及生产类型的确定第一页二、确定毛坯尺寸和加工余量及设计毛坯图第一页三、拟定机加工工艺路线第二页四、卡具体设计第五页一、零件的分析及生产类型的确定1.零件的材料为HT200,灰铸铁生产工艺简单,铸造性能优良,但塑性较差、脆性高,不适合磨削。

中批生产砂型铸造。

2.摇臂的技术要求大头孔φ38mm 公差等级IT7 表面粗糙度Ra1.6,高35 公差等级IT7孔槽宽12mm 高3mm 公差等级IT12 表面粗糙度Ra3.2小头孔φ10mm 公差等级IT7,高22mm 公差等级IT7 表面粗糙度Ra1.6大头孔与小头孔中心距92mm 公差等级IT6A、B、C 表面粗糙度为Ra0.8,公差等级IT7孔φ8 精度等级IT12,表面粗糙度Ra3.2二、确定毛坯尺寸和加工余量及设计毛坯图1、“摇臂”材料为HT200,生产类型为中批生产,采用砂型铸造,可以分别确定表面加工余量、毛坯尺寸表根据表 4.1、4.4 毛培铸件公差等级范围为CT11-14、加工余量等级范围F-H综上所述加工余量范围为1.5-3.0mm,最终确定为2mm。

键槽铣床工件专用卡具设计

1 卡 具 总体 结 构 和 工 作 原 理 介 绍

该 键槽 铣床 工 件 专 用 卡 具 ( 图 1 安 置 在 床 身 见 )

上, 卡具 上 置有卡 具锁 紧及驱 动装 置 的拖板 , 板 由下 拖

规格 的轴 类工 件 的夹紧 需要 。采用 液压 油缸通 过活 塞

专用卡具非常缺少 , 还普遍采用将轴类工件直接放在

V形垫 铁上 用压 板 压 紧 固定 的人 工 手动 操 作 方式 , 每

次 更换 工件 时 , 首先 需 要 工人 手 动 松 开 压板 螺 钉 卸 下 工 件 , 后再装 上 一个 工件 , 然 重新锁 紧压 板螺 钉并 拉

Ke ywo d r s:S atPa ;Ke o v c i i g;S e i c Ch c a i g hf ns y Gr o e Ma h n n p cf u k Clmp n i

目前 机 床轴类 工 件键 槽 铣 削 加 工工 艺 中 , 效 率 高

间套 、 杆轴联 接 , 推 双活 塞杆分 别驱 动夹爪 绕 中间支 点 轴 回转 , 使夹 爪 的 上爪 头将 工 件 抱 紧在 V形 垫 铁 内 。 拖板 可 沿床身 导轨 长 向方 向移 动 , 以 满足 不 同长 度 可

夹爪 垫 。

1 ~夹爪垫 ;2 一夹爪 ;3 形垫铁垫 ;4 一V —V形垫铁 ;5 支座 ; 一 6 ~支点轴 ;7 油缸体 ;8 法兰盘;9 一 一 一活塞杆 ;l 一 中间套 ; O

借 鉴蟹 爪钳抱 紧 、 放松 的动作 原理 , 将工 件 置 于 V

卡具设计说明书59

1.确定圆柱面的工序尺寸

圆柱表面多次加工的工序尺寸只与加工余量有关。应将总加工余量分为个工序加工余量,然后由后往前计算工序尺寸。中间工序尺寸的公差按加工方法的经济精度确定。

加工表面

工序双边余量

工序尺寸

表面粗糙度

粗

半精

粗

半精

粗

半精

Φ60

4

2

Φ60

Ra6.4

Φ40H7

4

2

Φ38

Φ40

Ra6.4

L11=L12+z32=(100.7+1.7)=102.4mm;

L21=40+z13-z23=(60+0.7-0.7)=40mm

六.确定切削用量及基本时间

6.1.1确定粗镗孔Φ40mm的切削用量所选刀具为YG6,直径为20mm的圆形镗刀

(1)确定切削深度apap=

(2)确定进给量f根据查表,当粗镗铸铁,镗刀直径为20mm,,ap≤2mm,镗刀伸出长度为100mm时,按C620-1机床的进给量,选择f=0.35mm/r

6.2.1切削用量

本工序为粗车。机床为C620-1型卧式车床,工件装卡在三爪自定心卡盘中。

6.2.1.1确定粗车外圆Φ60mm的切削用量所选刀具为YG6硬质合金可转位车刀。

根据切削用量简明手册第一部分表1-1,由于C620-1型卧式车床的中心高为200mm,故选刀杆尺寸BxH=16mmx25mm,刀片厚度为4.5mm,根据表1-3选择刀具几何形状为平面带倒棱型前刀面,前角γo=12°,后角αo=6°,主偏角kr=45°,副偏角kr`=10°,刃倾角λs=-10°,刀尖圆弧半径rε=0..8mm。

4.选量具选择通用量具(1)选外圆加工面的量具,选测量范围为50-75mm,分度值为0..01mm的外径百分尺即可满足要求

焊接工装卡具设计说明书

焊接工装卡具课程设计说明书学校: 洛阳理工学院系别:机电工程系专业:焊接技术及自动化姓名:陈文杰学号:Z10035419目录序言 .。

..。

..。

.。

.。

....。

.。

.......。

.。

.。

.。

..。

.. 3一、夹具设计任务.。

..。

...。

.。

....。

..。

.。

.....。

.。

..。

...。

..。

31、焊接产品(复合件)“撑杆焊接组合"的产品图。

.。

...。

....。

..。

32、焊接产品“撑杆焊接组合"的重点技术要求分析.。

..。

.。

...。

.。

3二、“撑杆焊接组合”装焊夹具设计方案的确定..。

.........。

...。

.。

.。

. 41、基准面的选择(夹具体方式的确定).。

.。

...。

..。

...。

..。

.. 42、定位方式及元器件选择.。

.。

.。

..。

.。

...。

..。

.。

..。

.。

..。

43、夹紧方式及元器件选择。

..。

..。

..。

.。

.。

..。

..。

..。

(5)4、装焊方案。

.....。

.。

.。

....。

...。

...。

.。

..。

.。

..。

.。

55、装焊夹具结构。

.。

.。

....。

..。

.。

.。

..。

....。

.。

.。

.。

.。

....。

5三、主要零件设计的说明.....。

...。

....。

....。

.。

..。

.。

.。

.。

.。

.。

. 51、夹具体。

..。

..。

.。

......。

.。

.。

.。

.。

.。

.。

.。

.。

.....。

. (5)2、压板..。

.。

..。

.。

..。

..。

...。

.。

..。

.。

..。

.。

.。

..。

.63、插销机构主体。

.。

...。

...。

.。

.。

..。

..。

..。

........。

.。

..。

...。

.. 64、快撤式螺旋夹紧器件。

.。

.。

.。

.。

...。

.。

.。

.....。

.......。

.。

..6四、夹具的装配要求。

.。

.。

.。

.。

...。

...。

..。

.。

.。

.....。

.。

.。

.。

.。

..6五、装焊夹具使用说明...。

.。

....。

..。

....。

车床拨叉卡具设计说明书

机械制造工艺学课程设计说明书设计题目设计“ CA6140车床831005 (第2组)拨叉”零件的机械加工工艺及工艺设备学院核自院专业数控技术学号05设计者欧果指导教师念聪日期:2007.12理工大学机械制造工艺学课程设计任务书题目:设计” CA6140车床拨叉”零件的机械加工工艺规则及工艺装备容: 1.零件图12. 毛坯图13. 机械加工工艺过程综合卡片14. 结构设计装配图15. 结构设计零件图16. 课程设计说明书1份指导教师:念聪学号:05学生:欧果2007 . 12一、零件的分析(一)零件的作用题目所给的零件是CA6140车床的拨叉。

它位于车床变速中,主要起换档,使主轴回转运动按照工作者的要求工作,工作过程:拨叉零件是在传动系统中拨动滑移齿轮,以实现系统调速,转向。

其花键孔①25mm!过与轴的配合来传递凸轮曲线槽传来的运动,零件的两个叉头部位与滑移齿轮相配合。

(二)零件的工艺分析CA6140车床共有两处加工表面,其间有一定位置要求。

分述如下:1,零件孔①22mm的上下加工表面及花键孔①25mm这一组加工表面包括:孔①22mm的上下加工表面,孔①22mm 的表面,有粗糙度要求为Ra小于等于6.3um,①25mni的六齿花键孔,有粗糙度要求Ra小于等于3.2um,扩两端面孔,有粗糙度要求Ra=6.3um;加工时以上下端面和外圆①40mm为基准面,有由于上下端面须加工,根据“基准先行”的原则,故应先加工上下端面(采用互为基准的原则),再加工孔①22mm,六齿花键孔①25mn和扩孔;2, 孔①22mm两侧的拨叉端面这一组加工表面包括:右侧距离18mm的上下平面,Ra=3.2um,有精铣平面的要求,左侧距离为8mm勺上下平面,Ra=1.6um 同样要求精铣;加工时以孔22mm花键孔25 mm和上下平面为基准定位加工;根据各加工方法的经济精度及一般机床所能达到的位置精度,该零件没有很难加工的表面尺寸,上述表面的技术要求采用常规加工工艺均可以保证,对于这两组加工表面而言,可以先加 工其中一组表面,然后借助于专用夹具加工另一组表面,并且保 证它们的位置精度要求三)零件的尺寸图二、工艺规程设计(一)确定毛坯的制造形式1零件材料为HT20Q 考虑零件在机床运行过程中所受冲击 不大,零件结构又比较简单,故选择铸件毛坯。

专用夹具设计说明书

专用夹具设计说明书一、概述本夹具设计说明书旨在为专用夹具的设计、制造和使用提供全面的指导。

夹具是一种重要的工艺装备,用于在生产过程中对工件进行定位和夹紧,以保证加工质量和效率。

本说明书将详细介绍专用夹具的设计思路、结构特点、使用方法及注意事项。

二、设计思路1. 定位准确:夹具应能准确定位工件,确保工件在加工过程中位置稳定,提高加工精度。

2. 夹紧力适中:夹具应能在保证工件稳定的前提下,施加适中的夹紧力,避免工件变形或损坏。

3. 结构简单:夹具结构应简单明了,便于制造、安装和调试,同时降低制造成本。

4. 操作方便:夹具应便于操作,能够快速完成工件的定位和夹紧,提高生产效率。

三、结构特点1. 定位元件:根据工件的具体形状和加工要求,选用合适的定位元件,如平面定位块、V型块等,确保工件准确定位。

2. 夹紧机构:采用可靠的夹紧机构,如气动夹紧、液压夹紧等,实现快速、稳定、适中的夹紧力。

3. 导向元件:为提高工件加工精度,可设置导向元件,如导轨、滑块等,减小工件在加工过程中的振动和误差。

4. 辅助元件:根据实际需要,可添加一些辅助元件,如定位销、限位开关等,提高夹具的稳定性和可靠性。

四、使用方法1. 安装调试:按照说明书要求,将夹具安装到机床上,并进行必要的调试,确保夹具定位准确、夹紧力适中。

2. 工件定位:将工件放置在夹具的定位元件上,确保工件稳定可靠。

3. 工件夹紧:操作夹具的夹紧机构,对工件施加适中的夹紧力,确保工件在加工过程中保持稳定。

4. 加工操作:启动机床进行加工操作,注意观察工件加工质量和夹具运行状态,如有异常及时调整。

5. 拆卸工件:加工完成后,松开夹紧机构,将工件从夹具上拆卸下来,清理现场。

五、注意事项1. 使用前应仔细阅读说明书,了解夹具的结构、使用方法和注意事项。

2. 夹具应妥善保管,避免磕碰和损坏。

3. 使用过程中应定期检查夹具的定位元件、夹紧机构等关键部件的磨损情况,如有异常应及时维修或更换。

卡具设计

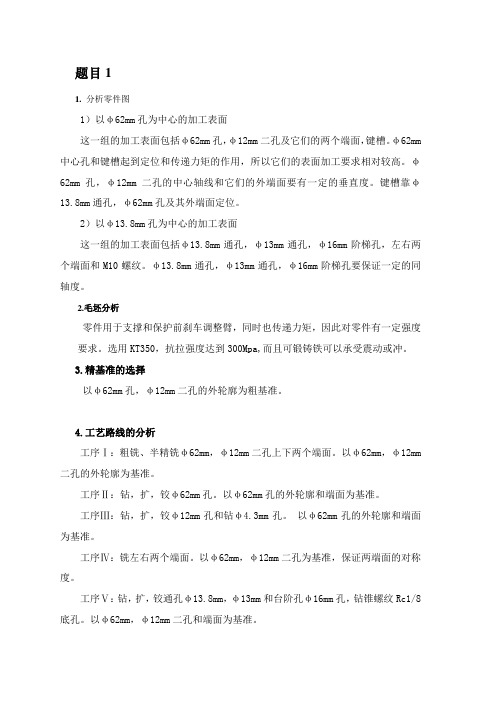

题目11. 分析零件图1)以φ62mm孔为中心的加工表面这一组的加工表面包括φ62mm孔,φ12mm二孔及它们的两个端面,键槽。

φ62mm 中心孔和键槽起到定位和传递力矩的作用,所以它们的表面加工要求相对较高。

φ62mm孔,φ12mm二孔的中心轴线和它们的外端面要有一定的垂直度。

键槽靠φ13.8mm通孔,φ62mm孔及其外端面定位。

2)以φ13.8mm孔为中心的加工表面这一组的加工表面包括φ13.8mm通孔,φ13mm通孔,φ16mm阶梯孔,左右两个端面和M10螺纹。

φ13.8mm通孔,φ13mm通孔,φ16mm阶梯孔要保证一定的同轴度。

2.毛坯分析零件用于支撑和保护前刹车调整臂,同时也传递力矩,因此对零件有一定强度要求。

选用KT350,抗拉强度达到300Mpa,而且可锻铸铁可以承受震动或冲。

3.精基准的选择以φ62mm孔,φ12mm二孔的外轮廓为粗基准。

4.工艺路线的分析工序Ⅰ:粗铣、半精铣φ62mm,φ12mm二孔上下两个端面。

以φ62mm,φ12mm 二孔的外轮廓为基准。

工序Ⅱ:钻,扩,铰φ62mm孔。

以φ62mm孔的外轮廓和端面为基准。

工序Ⅲ:钻,扩,铰φ12mm孔和钻φ4.3mm孔。

以φ62mm孔的外轮廓和端面为基准。

工序Ⅳ:铣左右两个端面。

以φ62mm,φ12mm二孔为基准,保证两端面的对称度。

工序Ⅴ:钻,扩,铰通孔φ13.8mm,φ13mm和台阶孔φ16mm孔,钻锥螺纹Rc1/8底孔。

以φ62mm,φ12mm二孔和端面为基准。

工序Ⅵ:修整R11端面。

以φ13.8mm,φ13mm二孔为基准。

工序Ⅶ:钳工去毛刺,倒角。

工序Ⅷ:钻M10螺纹内孔。

以右端面和φ62mm孔端面为基准。

键槽。

以φ62mm, φ12mm二孔及端面和φ13.8孔工序Ⅸ:粗铣,精铣φ26+0.28+0.14为基准。

工序Ⅹ:攻M10螺纹孔,攻Rc1/8孔。

工序ⅩⅠ:检查。

题目21.选定工序Ⅳ:铣左右两个端面。

2.已加工表面:φ62mm,φ12mm,φ4.3mm孔和上下两端面为以加工表面都可用作定位基准。

卡具课程设计说明书---钻床专用夹具设计

课程设计说明书课程名称:机械制造装备设计设计课题:钻床专用夹具设计专业:班级:姓名:课程设计任务书系专业学生姓名:班级:学号:课程名称:机械制造装备设计设计题目:钻床专用夹具设计课程设计内容与要求:为十字轴设计一套钻模夹具,便于立式钻床的加工。

设计要求:1.在立式钻床上加工两个通孔:均为Φ8H8孔。

2.要求绘制A1夹具装配图一张、A3零件图一张、设计说明书一份。

3.夹具设计要求合理,有利提高加工精度,保证加工质量,降低加工成本,提高劳动生产率和减轻工人的劳动强度,便于批量生产。

设计(论文)开始日期年月日指导老师设计(论文)完成日期年月日年月日课程设计评语机械工程系机械设计与制造及其自动化专业学生姓名班级学号课程名称机械制造装备设计设计题目钻床专用夹具设计指导老师课程设计篇幅:图纸 2 张说明书 1 8 页指导教师评语:目录序言 (2)第一章专用夹具设计 (3)1.1 设计前的准备工作 (3)1.1.1 明确工件的年生产纲领 (3)1.1.2 熟悉工件零件图和工序图 (3)1.1.3. 加工方法 (4)1.2 总体方案的确定 (4)1.2.1 定位方案 (4)1.2.2 选择加紧机构 (4)1.2.3 选择导向装置 (5)1.2.4 夹具体 (6)1.3 绘制夹具装配图 (7)1.3.1 制图比例1:1 (7)1.3.2 夹紧、导向,夹具体 (7)第二章配图上应标注的尺寸和技术条件 (9)2.1 具装配图上标注的尺寸 (9)2.2 夹具装配图上应标注的技术要求 (10)第三章夹具零件图上应标注的尺寸和技术条件。

(11)3.1 夹具零件图上标注的尺寸(夹具的底座) (11)3.2 夹具零件图上应标注的技术要求 (11)第四章方案设计论证 (12)4.1 设计方法与结果 (12)感悟总结 (13)致谢 (14)参考文献 (15)序言机械制造装备设计课程设计是机械设计中的一个重要的实践性教学环节,也是机械设计与制造专业学生应该学习的一门主要专业课。

卡具设计说明书

东北林业大学《汽车制造工艺及装备》课程设计任务书课题名称: 连杆铣槽专用夹具设计专业:车辆工程班级: 2011级一班姓名:袁辉、张鑫、李俊男、李斌、葛文涛、张有文2013年 11月1 连杆的加工特性及其结构工艺性分析1.1 连杆的加工特性连杆是发动机的五大件之一,是发动机重要的安全件。

其大头孔与曲轴连接,小头孔通过活塞销与活塞连接,其作用是将活塞的气体压力传给曲轴,又受曲轴驱动而带动活塞压缩气缸中的气体。

连杆受的是冲击动载荷,因此要求连杆质量小、强度高。

连杆杆身是工字型截面,而且从大头到小头逐步变小。

连杆的质量直接影响发动机的使用性能和安全性能。

从结构上看连杆并不复杂,但连杆属于典型的不规则件且精度要求高,所以加工工艺比较复杂:磨削、钻、铰、镗、铣、衍磨等多种加工方法。

1.2 连杆的结构工艺性分析连杆由连杆大头、杆身和连杆小头三部分组成。

连杆机械加工的主要内容有小端孔、大端孔和与其垂直的两端平面,以及连杆杆身和螺栓孔。

这些表面都要求达到一定的精度。

同时为了提高疲劳强度,要求有较小的表面粗糙度数值,不允许有细微的伤痕或裂纹。

高速机连杆杆身要求对全部非工作表面进行喷丸处理,圆角及过渡都应抛光。

连杆是一种杆类零件,外形细长、刚性差,因而在选择定位基准和夹压点时,应使其加工时的变形最小。

故大多数工序都是采用大、小端孔的端面作为定位基准,并使夹紧力作用在端面上。

这种定位方法简单,又避免因夹紧力和切削力的作用而使连杆发生变形。

2 加工件的加工工艺路线、关键工序的分析确定2.1 毛坯材料的选择连杆复杂的工作条件(承受拉力、压力和扭曲的多变负荷)及高的疲劳强度要求,决定了它的材料的选取和毛坯的制造方法。

这里选择的材料为牌号是QT40—17,它能够满足上述要求,由于连杆的强度要求,故其毛胚的制造选择了铸造的方法。

2.2 制定工艺路线连杆加工工艺过程见表1所列。

表1 连杆加工工艺过程工序号工序名称1 铸造毛坯2 粗铣大小、头两端面3 粗镗大、小端孔4 热处理5 半精铣大、小两端面6 精镗大、小端孔7 划加工线8 粗铣大头端槽口9 半精铣大头端槽口10 钻φ6孔11 攻丝12 去毛刺13 发蓝处理14 检查2.3 关键工序分析2.3.1 大小端面的加工大小端孔常常先加工好,使其作为后续工序的定位基准。

卡具设计说明书完整版

机 床

夹 具

刀 具

量 具

备 注

1

粗车

1)粗车端面和外圆;

2)调头粗车端面和外圆

车床

可胀心轴

外圆车刀、端面车刀

游标卡尺

2

半精车

1)半精车端面和外圆;

2)调头半精车端面和外圆;

车床

可胀心轴

1)外圆精车刀

2)端面精车刀

游标卡尺

3

钻孔

划线、钻孔

台钻

钻模

钻头

内径千分尺

4

粗扩孔

粗扩孔

钻床

1001200030015八结语这是一次理论联系实际的训练这次设计使我们能综合运用机械制造工艺学中的基本理论并结合实习中学到的实践知识独立地分析和解决工艺问题初步具备了设计一个初等复杂程度零件的工艺规程的能力和运用夹具设计的基本原理和方法拟订夹具设计方案完成夹具结构设计的能力也是熟悉和运用有关手册图表等技术资料及编写技术文件等基本技能的一次实践机会

2、基准的选择

定位的选择是工艺规程设计中重要的工作之一。定位选择得正确与合理,可以使加工质量得到保证,生产率得宜提高。否则,加工工艺过程中会问题百出,更有甚者,还会造成零件大批报废,使生产无法正进行。

1)粗基准的选择

该零件为盘类零件,按照“保证不加工表面与加工表面相互精度原则”的粗基准选择原则(即当零件有不加工表面时,应以这些不加工表面作为粗基准;若零件有若干个不加工表面时则应与这些加工表面要求相对精度较高的不加工表面作为粗基准),所以对于本零件可以先以盘类零件的中心孔为粗基准,利用可胀心轴紧固Ø20的内圆可同时削除五个自由度,再以Ø75的左端面定位可削除自由度。

n =1000 V / D=1000×19.8/3.14×10=630r/min

卡规设计说明书

量具设计说明书

一、已知条件:

1、测量轴的直径0

043

.0

-

φ。

二、设计目的

1.量具类型确定

轴

043

.0

-

φ的量具用卡规。

2.极限量具尺寸公差确定

(1)确定工作卡规的制造公差和位置要素值,由公差书表6-1得IT8尺寸

043

.0

-

φ

的卡规公差为T=0.033mm,位置要素Z=0.004mm,形位公差值T/2=0.0165mm,

ES=0,EI=-0.043。

(2)计算工作量规的极限偏差:

φIT8轴用卡规:

通规:上偏差=es-Z+T/2=(0-0.004+0.0165)=+0.0125mm

下偏差=es-Z-T/2=(0-0.004-0.0165)=-0.0205mm

磨损极限=es=0mm

止规:上偏差=ei+T=-0.043+0.033=0.01mm

下偏差=ei=-0.043mm

3.极限量具尺寸公差带图

4.极限量具结构设计

设计总结

我们这次设计卡规,我设计的是卡规,通过这次对卡规的设计,使我知道了更多关于卡规的知识,这其中包括它的形状、尺寸、材料等方面的一些的技术要求,使我获益匪浅。

这次设计中主要是根据自己的零件查阅一些卡规资料,然后再画出草图和写出说明书,然后再上机完成电子文件。

这次设计中也得到了老师精心的指导,使我改正了许多的错误并学到了更多的知识,在此对老师表示我衷心的感谢!。

个人定制名片卡匣说明书

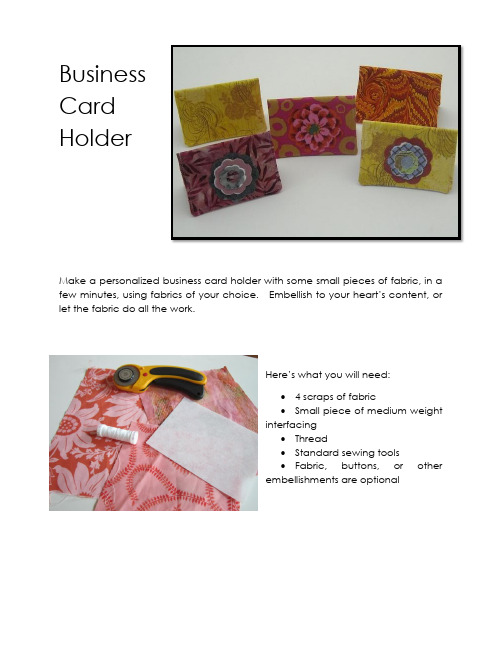

CardHolderMake a personalized business card holder with some small pieces of fabric, in a few minutes, using fabrics of your choice. Embellish to your heart’s content, orlet the fabric do all the work.∙ 4 scraps of fabric∙Small piece of medium weightinterfacing∙Thread∙Standard sewing tools∙Fabric, buttons, or otherembellishments are optionalCutting:From fabrics A and B –Cut piece 4 ¾” x 6”From fabric C –Cut two pieces 4 ¾” x 4 ¼”From Interfacing – Cut one piece 4 ¼” x 5 ¾”For pockets:Fold Fabric C pieces long edges and wrong sides together. Press.Layer as follows:Fabric A right side upFabric C pocket pieces with raw edges along top and bottom short edges of AFabric B wrong side up ( so that right side is facing A)InterfacingPinUse chalk or pins to mark top edge ofpockets on interfacing as a guidewhere to start and stop stitching.Sewing:Using a ¼” seam, start stitching at chalk mark, and stitch all the way around the business card holder, finishing at second mark and leaving opening for turning. Backstitch at beginning and ending of stitching. Also, take a stitch or two diagonally across corners to prevent “dog ears” on your finished product.Trim cornersFinger press seam allowance down on both sides of opening. This will make turning the seam allowance to the inside easier.Turn right side out.At this point, you have the option of using either side as the outside to your business card holder. Decide which side you want on the outside, and turn pockets to the inside.Carefully poke out corners. Turnedges of opening inside. Press onboth sides of the holder.Starting at opening, stitch close to theedge all the way around.If you like, you can embellish the cover with buttons, or fabric flowers.Enjoy your new business card holder!This is an original pattern and is for personal use only. Do not sell or redistribute this pattern in any form. Selling the completed items made from this pattern is not permitted, without written permission *********************************************************************.© copyright 2012 Kym Delmar。

玩具卡车制作说明书

玩具卡车制作说明书玩具卡车是孩子们最喜欢的玩具之一,它不仅可以让孩子们在玩耍中获得乐趣,还可以锻炼他们的动手能力和想象力。

如果你想为孩子制作一辆玩具卡车,那么这篇制作说明书将会对你有所帮助。

材料准备制作玩具卡车需要以下材料:1. 木板:尺寸为30cm x 20cm x 1cm。

2. 木棒:直径为1cm,长度为20cm。

3. 木珠:直径为1cm。

4. 木钉:长度为1.5cm。

5. 木胶水。

6. 油漆。

7. 刷子。

8. 锯子。

制作步骤1. 制作车身将木板锯成两个尺寸相同的长方形,尺寸为15cm x 20cm。

然后,将它们粘合在一起,形成一个长方形的车身。

使用木胶水将两个木板粘合在一起,然后用木钉固定。

2. 制作车轮将木棒锯成4个长度相同的小棒子,长度为5cm。

然后,将木珠穿在木棒上,形成车轮。

使用木胶水将车轮固定在车身的两侧。

3. 制作车头将木板锯成一个三角形,尺寸为10cm x 10cm x 10cm。

然后,将它粘合在车身的前部,形成车头。

使用木胶水将车头固定在车身上。

4. 制作车把手将木棒锯成两个长度相同的小棒子,长度为10cm。

然后,将它们固定在车头的两侧,形成车把手。

使用木胶水将车把手固定在车头上。

5. 涂漆使用刷子将油漆涂在玩具卡车上。

你可以选择你喜欢的颜色,让玩具卡车更加漂亮。

注意事项1. 在制作玩具卡车时,一定要注意安全。

使用锯子和木钉时,要小心不要伤到手指。

2. 在使用木胶水时,要注意不要使用过多的胶水,否则会影响玩具卡车的外观。

3. 在涂漆时,要选择无毒的油漆,以保证孩子的健康。

总结制作玩具卡车是一项有趣的活动,它可以让孩子们在玩耍中获得乐趣,同时也可以锻炼他们的动手能力和想象力。

如果你想为孩子制作一辆玩具卡车,那么这篇制作说明书将会对你有所帮助。

记住,安全第一,让孩子们在玩耍中保持快乐和健康。

闭式卡具说明书

地 址:陕西省汉中市 58 号信箱 邮 编:723007 电 话:0916-2598958、2598959、13891632520 传 真:0916-2598118 Email:hfdl0916@126.com 网 址: http://www.hfdlgj.cn http://www.hanfengtools.cn

重量(KG) 5.1 6 6.8 7.1 9.6 12.8 14.8 16

闭式卡具示意图

二、性能特点及用途闭式卡主体采用高强度航空用铝合金,经锻 造等多道工艺手段处理加工而成。其强度高,重量轻,便于高空

闭式卡具说明书

作业。常用于 10KV ̄1000KV 耐张或直线的瓷瓶更换。 三、使用方法 1、使用前,检查各连接螺栓是否可靠并把丝杆调节到卡四片瓷 瓶位置。 2、打开前后卡具活盖,将瓷瓶托住,预紧活节螺栓,并将卡具 整体旋转一下,看是否卡牢,特别是前卡爪子是否卡进瓷瓶钢帽 槽内,检查完好,方可拧紧活节螺帽。3、摇动两丝杆手把,将 两根丝杆同时收紧,直至瓷瓶松弛。在取销子之前,必须再次检 查前后卡具是否卡牢。方可取出销子。将瓷瓶脱出更换。 四、注意事项 1、切勿超范围使用,操作前应检查各部螺丝是否松动。2、工具 在运输、保管中,应避免撞击、重压、擦伤,以免影响使用安全。

DBK-400KN 适用于 400KN 绝缘子

DBK-420KN 适用于 420KN 绝缘子

闭式卡具说明书

额定负荷 (KN)

28 36 42 46 50 80 100 120

丝杆范围

丝杆行程:220mm 卡具中心距:350-380mm 丝杆行程:220mm 卡具中心距:380-400mm 丝杆行程:420-620mm 卡具中心距:400-480mm 丝杆行程:450-720mm 卡具中心距:420-440mm 丝杆行程:450-720mm 卡具中心距:420-440mm 丝杆行程:450-720mm 卡具中心距:440-480mm 丝杆行程:500-750mm 卡具中心距:480-520mm 丝杆行程:500-750mm 卡具中心距:480-520mm

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

卡具设计说明书序言机械制造工艺学课程设计使我们学完了大学的全部基础课、技术基础课以及大部分专业课之后进行的.这是我们在进行毕业设计之前对所学各课程的一次深入的综合性的总复习,也是一次理论联系实际的训练,因此,它在我们四年的大学生活中占有重要的地位。

就我个人而言,我希望能通过这次课程设计对自己未来将从事的工作进行一次适应性训练,从中锻炼自己分析问题、解决问题的能力,为今后参加祖国的建设打下一个良好的基础。

由于能力所限,设计尚有许多不足之处,恳请各位老师给予指导。

一、零件的分析(一)零件的作用题目所给的零件是CA6140车床的拨叉。

它位于车床变速机构中,主要起换档,使主轴回转运动按照工作者的要求工作,获得所需的速度和扭矩的作用。

零件的φ25孔与操纵机构相连,φ55半孔则是用于与所控制齿轮所在的轴接触。

通过上方的力拨动下方的齿轮变速。

两件零件铸为一体,加工时分开。

(二)零件的工艺分析零件的材料为HT200,灰铸铁生产工艺简单,铸造性能优良,但塑性较差、脆性高,不适合磨削,为此以下是拨叉需要加工的表面以及加工表面之间的位置要求:1.小头孔φ25;2.大头半圆孔Ф及其端面;3.16×8槽;4.φ40外圆斜面;5.大头半圆孔两端面与小头孔中心线的垂直度误差为0.1mm;槽端面与小头孔中心线的垂直度误差为0.08m。

由上面分析可知,可以粗加工拨叉底面,然后以此作为粗基准采用专用夹具进行加工,并且保证位置精度要求。

再根据各加工方法的经济精度及机床所能达到的位置精度,并且此拨叉零件没有复杂的加工曲面,所以根据上述技术要求采用常规的加工工艺均可保证。

二、艺规程设计(一)确定毛坯生产类型已知此拨叉零件的生产类型为中批量生产,所以初步确定工艺安排为:加工过程划分阶段;工序适当集中;加工设备以通用设备为主,大量采用专用工装。

零件材料为HT200。

考虑零件在机床运行过程中所受冲击不大,零件结构又比较简单,生产类型为中批生产,故选择铸件毛坯。

(二)基面的选择:基面选择是工艺规程设计中的重要工作之一。

基面选择的正确与合理,可以使加工质量得到保证,生产效率得以提高。

否则,加工工艺过程中会问题百出,更有甚者,还会造成大批报废,使生产无法正常进行。

粗基准的选择:按有关基准的选择原则,即当零件有不加工表面时,应以这些不加工表面作粗基准;若零件有若干不加工表面时,则应以与加工表面要求相对位置精度高的不加工表面作粗基准。

现以零件的底面为主要的定位粗基准。

精基准的选择:考虑要保证零件的加工精度和装夹准确方便,依据“基准重合”原则和“基准统一”原则,大头半圆孔两端面与小头孔中心线的垂直度误差为0.1mm;槽端面与小头孔中心线的垂直度误差为0.08m,故以φ25小头孔为精基准。

(三)制定工艺路线根据零件的几何形状、尺寸精度及位置精度等技术要求,以及加工方法所能达到的经济精度,在生产纲领已确定的情况下,可以考虑采用万能性机床配以专用工卡具,并尽量使工序集中来提高生产率。

除此之外,还应当考虑经济效果,以便使生产成本尽量下降。

1.工艺路线方案一工序Ⅰ 车φ55圆与两端面工序Ⅱ 铣断,使之为两个零件工序Ⅲ 铣16×8槽工序Ⅳ 铣φ40外圆斜面工序Ⅴ 加工φ25小头孔2.工艺路线方案二工序Ⅰ 铣断,使之为两个零件工序Ⅱ 加工φ25小头孔工序Ⅲ 铣16×8槽工序Ⅳ 车φ55半圆与两端面工序Ⅴ 铣φ40外圆斜面3.工艺方案的比较与分析上述两个方案的特点在于:方案一是先加工φ55圆与两端面,以便于后续加工,并利用了两件合铸的优势,提高了工作效率,然后在铣床上把所有铣的工序全部弄完,省去了在各机床间切换的麻烦,最后加工孔;方案二是先切开工件,分别加工,然后加工小头孔,再铣、再车、再铣……显然,工序上不如方案一效率高。

但由于圆与槽都与小头孔有垂直度要求,可以先加工小头孔,后加工槽;圆应该利用两件合铸的优势,所以还是先加工φ55大圆。

可以将工序定为:工序Ⅰ 粗,精车φ55圆与两端面工序Ⅱ 铣断,使之为两个零件工序Ⅲ 加工φ25小头孔铣工序Ⅳ 16×8槽工序Ⅴ 铣φ40外圆斜面这样,看起来工序简洁且保证了垂直度的要求,还能充分利用两件合铸的优势。

(四)机械加工余量、工序尺寸及毛皮尺寸的确定“CA6140车床拨叉”;零件材料为HT200,硬度190~210HB,毛皮重量1.12kg,生产类型大批量,铸造毛坯。

据以上原始资料及加工路线,分别确定各家工表面的机械加工余量、工序尺寸及毛坯尺寸如下:1. 外圆表面延轴线方向长度方向的加工余量及公差(φ25,φ55端面)。

查《机械制造工艺设计简明手册》(以下称《工艺手册》)表2.2~2.5,取φ25,φ55端面长度余量均为2.5(均为双边加工)铣削加工余量为:粗铣 1mm精铣 0mm2. 内孔(φ55已铸成孔)查《工艺手册》表2.2~2.5,取φ55已铸成孔长度余量为3,即铸成孔半径为49mm。

工序尺寸加工余量:钻孔 2mm扩孔 0.125mm铰孔 0.035mm精铰 0mm3. 其他尺寸直接铸造得到由于本设计规定的零件为大批量生产,应该采用调整加工。

因此在计算最大、最小加工余量时应按调整法加工方式予以确认。

(五)确立切削用量及基本工时工序一 粗,精车φ55圆与两端面1. 加工条件工件材料:HT200,σb =0.16GPa HB=190~241,铸造。

加工要求:粗,精铣φ55圆以及上下端面。

机床:卧式车床CA6140刀具:YW2内圆车刀 YW3端面车刀2. 切削用量1)铣削深度 因为切削量较小,故可以选择a p=1.5mm,一次走刀即可完成所需长度。

2)每齿进给量 机床功率为7.5kw。

查《切削手册》f=0.14~0.24mm/z。

由于是对称铣,选较小量f=0.14 mm/z。

3)查后刀面最大磨损及寿命查《切削手册》表3.7,后刀面最大磨损为1.0~1.5mm。

查《切削手册》表3.8,寿命T=180min4)计算切削速度 按《切削手册》,V c=算得 V c=98mm/s,n=439r/min,V f=490mm/s据卧式车床CA6140铣床参数,选择n c=475r/min,V fc=475mm/s,则实际切削速度V c=3.14*80*475/1000=119.3m/min,实际进给量为f zc=V /n c z=475/(300*10)=0.16mm/z。

fc5)校验机床功率 查《切削手册》Pcc=1.1kw,而机床所能提供功率为Pcm>Pcc。

故校验合格。

最终确定 a p=1.5mm,n c=475r/min,V fc=475mm/s,V=119.3m/min,f z=0.16mm/z。

c6)计算基本工时t m=L/ V f=(32+80)/475=0.09min。

工序二 铣断,使之为两个零件1. 加工条件工件材料:HT200,σb =0.16GPa HB=190~241,铸造。

加工要求:铣断,使之为两个零件机床:X60铣床。

刀具:高速钢镶齿三面刃铣刀工序三 加工φ25小头孔1. 加工条件工件材料:HT200,σb =0.16GPa HB=190~241,铸造。

加工要求:加工φ25小头孔机床:立式钻床Z535选择钻头:选择高速钢麻花钻头¢25mm,钻孔至φ23mm,扩孔至φ24.8mm,铰孔至φ24.94mm,精铰孔至φ25mm2.选择切削用量(1)决定进给量查《切》所以,按钻头强度选择 按机床强度选择最终决定选择机床已有的进给量 经校验 校验成功。

(2)钻头磨钝标准及寿命 后刀面最大磨损限度(查《切》)为0.5~0.8mm,寿命. (3)切削速度查《切》 修正系数故。

查《切》机床实际转速为故实际的切削速度(4)校验扭矩功率所以故满足条件,校验成立。

3.计算工时由于所有工步所用工时很短,所以使得切削用量一致,以减少辅助时间。

扩铰和精铰的切削用量如下:扩钻:铰孔:精铰:工序四 铣16×8槽1. 加工条件工件材料:HT200,σb =0.16GPa HB=190~241,铸造。

加工要求:铣16×8槽机床:X60铣床选择钻头:高速钢镶齿三面刃铣刀(1)决定进给量查《切》按钻头强度选择 按机床强度选择最终决定选择Z550机床已有的进给量 经校验 校验成功。

(2)钻头磨钝标准及寿命 后刀面最大磨损限度(查《切》)为0.8~1.2mm,寿命扩孔后刀面最大磨损限度(查《切》)为0.9~1.4mm,寿命铰和精铰孔后刀面最大磨损限度(查《切》)为0.6~0.9mm,寿命(3)切削速度查《切》 修正系数故。

查《切》机床实际转速为故实际的切削速度3.计算工时所有工步工时相同。

工序五 铣φ40外圆斜面1. 加工条件工件材料:HT200,σb =0.16GPa HB=190~241,铸造。

加工要求:铣16×8槽机床:X60铣床选择钻头:高速钢镶齿三面刃铣刀三、夹具设计为了提高劳动生产率,保证加工质量,降低劳动强度,需要设计专用夹具。

经过与指导老师协商,决定设计加工孔φ25工序的夹具。

本夹具将用于立式钻床Z535,刀具为麻花钻头φ25mm,对工件进行铣削加工。

(1) 问题的提出在给定的零件中,对本步加工的定位并未提出具体的要求,是自由公差,定位要求较低。

因此,本步的重点应在卡紧的方便与快速性上。

(2) 卡具设计1. 定位基准的选择出于定位简单和快速的考虑,工件以∮40外圆、平面和侧面为定位基准,在V形块、支承板和挡销上实现完全定位。

采用手动螺旋快速夹紧机构夹紧工件。

2. 切削力和卡紧力计算本步加工可按钻削估算卡紧力。

实际效果可以保证可靠的卡紧。

轴向力扭矩由于扭矩很小,计算时可忽略。

卡紧力为取系数 S1=1.5 S2=S3=S4=1.1则实际卡紧力为 F’=S1*S2*S3*S4*F=10.06N使用快速螺旋定位机构快速人工卡紧,调节卡紧力调节装置,即可指定可靠的卡紧力。

3. 定位误差分析本工序采用一定位销,一挡销定位,工件始终靠近定位销的一面,而挡销的偏角会使工件自重带来一定的平行于卡具体底版的水平力,因此,工件不在在定位销正上方,进而使加工位置有一定转角误差。

但是,由于加工是自由公差,故应当能满足定位要求。

4. 卡具设计及操作的简要说明卡具的卡紧力不大,故使用手动卡紧。

为了提高生产力,使用快速螺旋卡紧机构。

卡具上设置有钻套,用于确定的钻头位置。

铣床夹具的装配图(见附图)四、参考文献[1]赵家奇,机械制造工艺学课程设计指导书—2版.北京:机械工业出版社,2000.10.[2]李云,机械制造及设备指导手册.北京:机械工业出版社,1997.8[3]孟少农,机械加工工艺手册.北京:机械工业出版社,1991.9.[4]徐圣群,简明加工工艺手册.上海:科学技术出版社,1991.2。