试模记录

试模记录表

试模时间

模具名称型腔数目设备号机台号模具编号

材料名称

色料名称

材料配比

调机人员

品质人员

记录人

注塑成型工艺

温度

注塑

储料

保压

设置

实际

压力

速度

位置

时间

压力

速度

位置

时间

压力

速度

位置

时间

1

2

3

4

射退

关模

开模

托模进

时间

压力

速度

位置

压力

速度

位置

压力

速度

位置

1

2

3

托模退

4

5

试模情况记录

是\否

原因

开合模是是否正常?

顶出及复位是否正常?

滑块\抽芯是否正常?

制品是否顶白?

使用材料是否与图纸要求一致?

制品是否好脱模?

水口是否好取?

制品是否可正常出模?

制品有无毛刺?

模具光洁度如何?

冷却水嘴是否难装?运水是否正常?

模具装夹是否困难?

重量为0-250g、稳定生产后1-20模产品是否已报废处理?

重量为250g以上、稳定生产后1-10模产品是否已报废处理?

制品表面有无缩水等缺陷?什么缺陷?

有无其他问题?

试模人签字:

班组长签字:

质量部人员签字:

日期:

日期:

日期:

混凝土试模自校记录表

环境温度

环境湿度

检定日期

年 月 日

检定地点

序

号

项目

单位

技术要求

检定

器具

检定数据

检定结果

1

外观

/

内壁应圆滑、光洁,无残损、气孔、锈蚀等缺陷,紧固螺旋应有效,组装后接缝应无明显缝隙

目测及

手感

检查

2

模腔

尺寸

上口直径

mm

公称尺寸×(1±%)

游标

卡尺

下口直径

mm

公称尺寸×(1±%)

游标

卡尺

高度

mm

公称尺寸×(轴垂直度

mm

不应超过±度

内外直角检测尺

/

/

/

使用标准计量器具

及配套设备情况

游标卡尺

检定员: 核验员:

游标

卡尺

宽度

mm

公称尺寸×(1±%)

游标

卡尺

深度

mm

公称尺寸×(1±%)

游标

卡尺

3

各相邻面的垂直度

mm

各相邻面的不垂直度不应超过±度

内外直角检测尺

4

组装后连结面缝隙

mm

不大于

塞尺

使用标准计量器具

及配套设备情况

游标卡尺、内外直角检测尺

检定员: 核验员:

圆柱体混凝土试模(自校)检定记录

型号规格

检定编号

进场日期

混凝土试模自校记录表

混凝土试模(自校)检定记录

型号规格

检定编号

进场日期

生产厂家

环境温度

环境湿度

检定日期

年 月 日

检定地点

序

号

项目

混凝土及砂浆试模校验记录

混凝土及砂浆试模校验记录一、技术要求1、组成模腔的各平面应抛光,其不平度应不大于0.05mm。

2、承压面与相邻面的不垂直不应超过±0.5度。

3、模型的内部尺寸。

试模尺寸(mm)边长(mm)100×100×100 100±0.2150×150×150 150±0.2200×200×200 200±0.4100×100×300 100±0.2300±0.4100×100×400 100±0.2400±0.4150×150×550 150±0.2550±0.4φ150×150 φ150±0.2150±0.270.7×70.7×70.7 70.7±0.2二、校验项目及条件1、校验/检验项目(1)不平整度。

(2)相邻面不垂直度。

(3)模腔各部尺寸。

2、校验/检验用器具(1)万能角度尺。

(2)游标卡尺:量程300mm,分度值0.02mm。

(3)塞尺。

(4)钢直尺:量程300mm,分度值1mm。

三、校验/检验方法1、新购试模按下述方法进行校验。

(1)用钢直尺和塞尺在各模型的两个垂直的方向上选择两个不同部位测量模型内部表面的不平度,取算术平均值;准确至0.01mm。

(2)用万能角度尺测量各种模型内部各相邻面的不垂直度。

各相邻面选择不同部位测量两点,取算术平均值;准确至0.1度。

(3)用游标卡尺测量各种模型内部的尺寸,在每个方向上选择两个测点,取算术平均值;准确至0.1mm。

2、使用中的试模检验,用肉眼观测试模有无明显变形、锈蚀、组合是否密贴。

四、校验结果处理全部校验/检验项目均符合技术要求为合格。

混凝土试模校验记录施工单位:江苏天目湖建安有限公司检验时间:2013年2月25日检验依据:TGX001-060-2001 检验用器具:游标卡尺试模编号试模尺寸与端板是否垂直结果5# 长:100.0 100.1平均100.1 是符合要求宽:100.1 100.1平均100.1 是符合要求高:100.1 100.0平均100.1 是符合要求8# 长:100.0 100.0平均100.0 是符合要求宽:100.1 100.2平均100.2 是符合要求高:100.0 100.1平均100.1 是符合要求15# 长:100.2 100.1平均100.2 是符合要求宽:100.2 100.1平均100.2 是符合要求高:100.1 100.0平均100.1 是符合要求17# 长:99.9 100.0平均100.0 是符合要求宽:100.1 100.1平均100.1 是符合要求高:100.1 100.2平均100.2 是符合要求23# 长:100.1 100.1平均100.1 是符合要求宽:100.2 100.1平均100.2 是符合要求高:100.1 100.0平均100.1 是符合要求33# 长:100.0 100.1平均100.1 是符合要求宽:99.9 100.0平均100.0 是符合要求高:100.1 100.0平均100.1 是符合要求35# 长:100.2 100.1平均100.2 是符合要求宽:100.1 100.2平均100.2 是符合要求高:100.1 100.2平均100.2 是符合要求37# 长:100.0 100.1平均100.1 是符合要求宽:100.2 100.1平均100.2 是符合要求高:100.1 100.0平均100.1 是符合要求39# 长:100.0 100.1平均100.1 是符合要求宽:100.1 100.1平均100.1 是符合要求高:100.1 100.2平均100.2 是符合要求45# 长:100.0 100.1平均100.1 是符合要求宽:100.1 100.2平均100.2 是符合要求高:100.1 100.2平均100.2 是符合要求结论符合水泥混凝土用立方体混凝土试模要求校验员:校核员:。

新购混凝土及砂浆试模校验记录

新购混凝土及砂浆试模校验记录一、校验目的:为了确保新购混凝土及砂浆试模的质量符合《建筑工程试验室质量管理规范》和相关标准要求,保证试模的标准化和准确性,提高试验结果的可靠性。

二、校验内容:1.混凝土试模的校验:1.1外观检查:检查试模表面是否平整,是否有明显的破损、裂缝等缺陷。

1.2尺寸测量:测量试模的长度、宽度和厚度,并与设计要求进行比对,确保尺寸误差在允许范围内。

1.3重量测量:将试模放置在称量器上进行称重,记录其质量值,并与设计要求进行比对,确保重量误差在允许范围内。

1.4标志标牌:将试模上的标志标牌粘贴于试模表面,确保标志标牌的内容鲜明、规范。

2.砂浆试模的校验:2.1外观检查:检查试模表面是否平整,是否有明显的破损、裂缝等缺陷。

2.2尺寸测量:测量试模的长度、宽度和厚度,并与设计要求进行比对,确保尺寸误差在允许范围内。

2.3重量测量:将试模放置在称量器上进行称重,记录其质量值,并与设计要求进行比对,确保重量误差在允许范围内。

2.4标志标牌:将试模上的标志标牌粘贴于试模表面,确保标志标牌的内容鲜明、规范。

三、校验仪器与工具:1.测量尺:用于测量试模的长度、宽度和厚度。

2.电子秤:用于称量试模的质量。

3.检查灯:用于充分照射试模表面,便于检查外观缺陷。

四、校验步骤:1.先校验混凝土试模,按照上述校验内容进行逐一检查和测量,并记录校验结果。

2.再校验砂浆试模,同样按照上述校验内容进行逐一检查和测量,并记录校验结果。

五、校验结果:1.混凝土试模的校验结果:1.1外观检查:试模表面平整,无明显破损和裂缝。

1.2 尺寸测量:长度为Xcm,宽度为Xcm,厚度为Xcm,与设计要求相符。

1.3 重量测量:质量为Xkg,与设计要求相符。

1.4标志标牌:标志标牌内容鲜明、规范。

2.砂浆试模的校验结果:2.1外观检查:试模表面平整,无明显破损和裂缝。

2.2 尺寸测量:长度为Xcm,宽度为Xcm,厚度为Xcm,与设计要求相符。

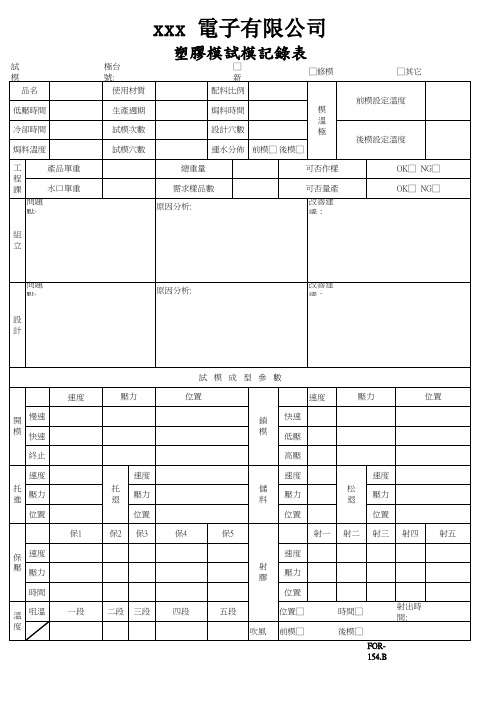

塑胶模试模记录表

壓力

位置

五段

位置□

吹風 前模□

時間□

後模□ FOR154,B

射出時 間:

問題 點:

設 計

原因分析:

改善建 議:

開 慢速 模 快速

終止

速度

托 進

壓力

位置

保 速度 壓 壓力

時間

溫 咀溫 度

速度

保1 一段

壓力

速度

托 退

壓力

位置

保2 保3

二段 三段

試模成型參數

位置

速度

壓力

位置

鎖 快速 模 低壓

高壓

速度

儲 料

壓力

位置

速度

松 退

壓力

位置

保4

保5

射一 射二 射三 射四

射五

பைடு நூலகம்四段

速度

射 膠

試 模

品名

低壓時間

冷卻時間

焗料溫度

工

產品單重

程

課

水口單重

問題

點:

組 立

xxx 電子有限公司

極台 號:

使用材質

塑膠模試模記錄表

□ 新

□修模

配料比例

生產週期

焗料時間

模

溫

試模次數

設計穴數

極

試模穴數

運水分佈 前模□ 後模□

總重量

可否作樣

需求樣品數 原因分析:

可否量產

改善建 議:

□其它 前模設定溫度

後模設定溫度 OK□ NG□ OK□ NG□

试模校准记录表

压碎值指标测定仪校准记录表(150)校准:校核:日期:校准:校核:日期:水泥胶砂流动度试模校准记录表(152)校准:校核:日期:混凝土/砂浆的立方体/棱柱体试模校准记录表(153/154)校准:校核:日期:水泥胶砂试模校准记录表(157-160)校准:校核:日期:混凝土/砂浆的立方体/棱柱体试模校准记录表(161)校准:校核:日期:校准:校核:日期:校准:校核:日期:混凝土/砂浆的立方体/棱柱体试模校准记录表(166-167)校准:校核:日期:混凝土/砂浆抗渗试模校准记录表(168)校准:校核:日期:混凝土/砂浆的立方体/棱柱体试模校准记录表(169/170)校准:校核:日期:混凝土/砂浆的立方体/棱柱体试模校准记录表(171-172)校准:校核:日期:混凝土/砂浆的立方体/棱柱体试模校准记录表(173/175)校准:校核:日期:混凝土/砂浆的立方体/棱柱体试模校准记录表(176-177)校准:校核:日期:混凝土/砂浆的立方体/棱柱体试模校准记录表(178)校准:校核:日期:混凝土/砂浆的立方体/棱柱体试模校准记录表(179/186)校准:校核:日期:混凝土/砂浆的立方体/棱柱体试模校准记录表(187)校准:校核:日期:混凝土/砂浆的立方体/棱柱体试模校准记录表(188-189)校准:校核:日期:混凝土/砂浆的立方体/棱柱体试模校准记录表(190-191)混凝土/砂浆的立方体/棱柱体试模校准记录表(192)混凝土/砂浆圆柱体试模校准记录表(193-194)校准:校核:日期:混凝土/砂浆抗渗试模校准记录表(195)。

混凝土试模自校记录表

卡尺

高度

mm

公称尺寸×(1±1%)

游标

卡尺

3

圆筒纵轴垂直度

mm

不应超过±0.5度

内外直角检测尺

/

/

/

使用标准计量器具

及配套设备情况

游标卡尺

检定员:核验员:

混凝土试模(自校)检定记录

型号规格

检定编号

进场日期

生产厂家

环境温度

环境湿度

检定日期

年月日

检定地点

序

号

项目

单位

技术要求

检定

器具

检定数据

检定结果

1

外观

/

内壁应平整、光洁,无残损、气孔、锈蚀等缺陷,紧固螺旋应有效,组装后接缝应无明显缝隙

目测及

手感

检查

2

模腔

尺寸

长度

mm

公称尺寸×(1±0.2%)

游标

卡尺

宽度

mm

公称尺寸×(1±0.2%)

游标

卡尺

深度

mm

公称尺寸×(1±0.2%)

游标

卡尺

3

各相邻面的垂直度

mm

各相邻面的不垂直度不应超过±0.3度

内外直角检测尺

4

组装后连结面缝隙

mm

不大于0.2

塞尺

使用标准计量器具

及配套设备情况

游标卡尺、内外直角检测尺

检定员:核验员:

圆柱体混凝土试模(自校)检定记录

型号规格

检定编号

进场日期

生产厂家

环境温度

环境湿度

检定日期

年月日

检定地点

序

号

项目

单位

技结果

水泥试模校验记录

水泥试模的自检规程

一.范围

本方法适用于新制的和使用中的水泥试模的校验。

二.要求

1.试模为可装卸的三联试模,由隔板、端板、底座组成,隔板和端板应有编号,组装后内壁各接触面应互相垂直,试模长:(160±0.8)mm,宽:(40±0.2)mm,高:(40.1±0.1)mm。

2.试模壁内应无残损、砂眼、生锈等缺陷。

3.试模的重量应与振实台匹配。

三.校准用标准器具

1.游标卡尺:0~300mm,精度0.02mm。

2.直角尺。

四.校验方法

1.外观:用肉眼检查模内应无残损、砂眼、生锈等到缺陷,隔板和端板应对号组装,隔板与底板接触目惊心应无间隙。

2.模的每条隔板与端板用直尺测量两端处是否垂直。

3.每条模长、宽、高用分度值0.02mm数显卡尺测量,长应在宽度的两端检查2点,宽应在长度的两端及中间检查3点,

高应在长度的两端及中间检查3点

五.校验结果评定

1.试模尺寸符合技术要求,外观无残损、砂眼、生锈等缺陷。

2.校验周期为壹年。

六.校验记录,见下表。

水泥试模校验记录

校验编号: FGHCJ/ZZ305-2007。

混凝土试模校验记录

混凝土试模校验记录背景混凝土是建筑施工过程中常用的材料之一。

而混凝土强度与质量的关键在于混凝土试块的强度,因此,对于混凝土试块进行正确的试验与校验是确保混凝土质量的重要保证。

本文档记录了我们对于混凝土试模进行校验的过程与结果。

目的本次试验的目的是校验混凝土试模制作的准确性和试验过程的可靠性,同时保证混凝土材料自身的质量达到预期标准。

环境准备混凝土试模的制作需要严格的环境要求,以保证混凝土的质量。

本次试验环境如下:•温度: 20℃ ~ 30℃•湿度: 60% ~ 80%•混凝土材料: 准备混凝土材料需要保证材料的质量达到标准,同时混凝土的配比需要严格按照标准执行。

测试过程我们使用了20组试块进行测试,试块规格为 100mm x 100mm x 100mm。

试验过程如下所示:1.第一天:混凝土浇筑;2.第二天:试块脱模,标记试块编号,定期喷水养护;3.第七天:试块取出,记录试块编号、时间、试块尺寸;4.第七天:对试块进行压力测试。

数据记录以下是我们进行测试所得到的数据记录(压力单位:MPa):试块编号尺寸第1天第2天第3天第4天第5天第6天第7天1 100mm - 4.2 8.2 10.1 12.8 15.2 17.62 100mm - 3.5 6.8 9.1 12.0 13.8 16.13 100mm - 5.6 8.2 11.0 13.6 15.1 16.94 100mm - 3.1 6.1 8.3 10.9 13.6 15.75 100mm - 4.5 7.7 9.7 12.5 14.7 16.56 100mm - 5.0 8.1 10.3 12.1 14.0 15.97 100mm - 4.1 6.7 8.8 11.6 13.2 14.78 100mm - 6.2 9.8 12.8 14.7 16.4 17.89 100mm - 4.3 8.3 10.3 13.0 15.0 16.910 100mm - 3.7 6.8 8.1 11.5 12.8 14.911 100mm - 4.8 7.7 10.0 11.8 14.6 16.412 100mm - 4.2 7.5 9.8 11.8 14.2 15.913 100mm - 3.6 6.1 8.4 10.9 13.2 14.614 100mm - 5.3 8.8 11.2 13.7 15.5 17.015 100mm - 4.4 7.4 9.7 12.5 14.7 16.416 100mm - 6.5 9.5 12.0 13.9 15.8 17.317 100mm - 4.5 7.8 9.9 12.7 14.5 16.718 100mm - 3.8 6.0 8.3 10.8 13.0 14.619 100mm - 4.2 7.7 9.9 11.6 14.0 15.920 100mm - 6.0 9.8 11.7 13.7 16.0 17.7测试结果分析我们使用Excel进行了数据的整理、计算和可视化分析。

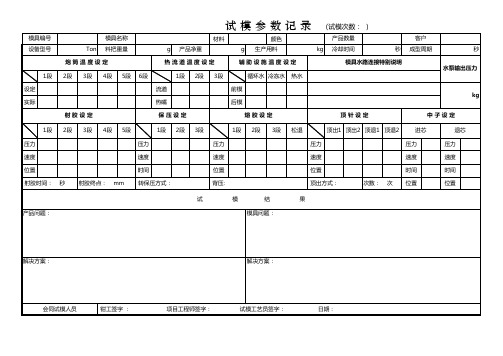

试 模 参 数 记 录

1段 设定 实际

试 模 参 数 记 录 (试模次数: )

模具名称

材料

颜色

产品数量

客户

Ton 料把重量

g 产品净重

g 生产用料

kg 冷却时间

秒 成型周期

秒

炮筒温度设定 2段 3段 4段 5段 6段

热流道温度设定 1段 2段 3段

辅助设施温度设定 循环水 冷冻水 热水

模具水路连接特别说明

退芯 压力 速度 时间 位置

产品问题:

试

模

结

果

模具问题:

解决方案:

解决方案:

会同试模人员

钳工签字 :

项目工程师签字:

试模工艺员签字:

日期:

水泵输出压力

流道

前模

kg

热嘴

后模

射胶设定

保压设定

熔胶设定

顶针设定

中子设定

1段 2段 3段 4段 5段

1段 2段 3段

1段 2段 3段 松退

顶出1 顶出2 顶退1 顶退2

进芯

压力

压力

压力

压力

压力

速度

速度

速度

速度

速度

位置

时间

位置

位置

时间

射胶时间: 秒 射胶终点: mm 转保压方式:

背压

混凝土抗渗试模(自校)检定记录

检定规程

JTG E30-2005 T0551-2005

仪器设备管理编号

检定编号

型号规格

生产厂家

出厂编号

出厂日期

环境温度

环境湿度

检定日期

年月日

检定地点

序

号

项目

单位

技术要求

检定

器具

检定数据

检定结果

1

外观

/

内壁应圆滑、光洁,无残损、气孔、锈蚀等缺陷,紧固螺旋应有效,组装后接缝应无明显缝隙

目测及

手感

检查

2

模腔

尺寸

上口直径

mm

公称尺寸×(1±0.5%)

游标

卡尺

下口直径Βιβλιοθήκη mm公称尺寸×(1±0.2%)

游标

卡尺

高度

mm

公称尺寸×(1±1%)

游标

卡尺

3

圆筒纵轴垂直度

mm

不应超过±0.5度

游标

角度尺

使用标准计量器具

及配套设备情况

检定员:核验员:

注塑模具试模记录表

设定

速度

实际

位置

射胶设定

保压设定

熔胶设定

2段 3段 4段 5段

1段 2段 3段

1段 2段 3段 松退

压力

压力

速度

速度

时间

位置

1 2 问题点描述 3 4 5 1 2 解决方案 3 4 5 使用部门: 模具厂家: 各方确认 供应链: 品质部:

注塑模具试模记录表试模日期试模次数试模结论合格不合格模具名称模具厂家部门编号设备编号设备吨位冷却时间产品型号产品重量成型周期制件厂家试模原因新到模具整改模具模具类型新品复制压力设定设定速度实际实际位置压力压力压力速度速度速度位置时间位置问题点描述各方确认使用部门

试模日期 模具名称 设备编号 产品型号 制件厂家

1段 设定 实际

1段 压力 速度 位置

注塑模具试模记录表

试模次数 模具厂家 设备吨位 产品重量 试模原因

第 新到模具

次 试模 整改模具

试模结论 部门编号 冷却时间 成型周期 模具类型

合格 新品

不合格 复制

炮筒温度设定

热流道温度设定

顶针设定 顶出1 顶出2 顶退1 顶退2

2段 3段 4段 5段 6段

1段 2段 3段 压力

压铸试模记录表

产品名称:模具编号:适用设备:模具负责人: K3号:模穴:试模设备:项目负责人:产品材料:安装预复位安装油泵压室直径∮80项目理论值实际值项目理论值实际值项目理论值实际值项目实际值压射比压/Mpa 40MPa 低速开度/转0.2铸造温度/℃670顶回时间/s 压射力/T315KN 高速起点位置设定温度/℃670勺在炉时/s 压射缸表压/Mpa高速行程机械油温/℃/臂退等时/s ACC压力/Mpa 80bar 高速开度/转模具温度/℃200-300动喷脱时/s ACC降量/Mpa <1增压开度/转循环时间/s 定喷脱时/s高压压力/Mpa 80-100bar 增压储能器充油压力/Mpa原料比率/%7:3吹气时间/s料柄厚度/mm15冷却时间/s脱模剂型号冲头油/颗粒油类别结论1.模具外形长2.油缸拆装是3.模具吊装是4.法兰配合是5.压板槽位置6.水管油管安7.油缸抽拉运8.滑块拔出距9.导柱导套运10.顶板导柱导11.顶杆运行是12.压机拉杆和13.机械手取件14.料缸活塞运15.是否粘模?16.是否飞铝?18.滑块拔出后19.模芯是否有20.产品合格率21.每模成型周17.有没有固定位置的固定缺陷?(如:裂纹、穿透性冷隔、欠铸、表面气孔等) XX机械有限公司意见、建议(问题描述)项目ADC122基本信息产品重量:快压射件数:成品件数:成型慢压射件数:试模件数:运行试 模 记 录 试模时间: 第 次试模试模过程检查项目安装产品检测及模具安装要求:外表无明显冷隔缺陷项目负责人签字:主管签字:增压件数:提交顾客:保留 模,其余回炉剩余 件移交工程压机工艺参数编制:流道+料饼重量:试模组长签字:样件数量、重量信息渣包+排气重量:总重量:是否是否。

砼试模检验记录100×100

检验单位:兵团六建东方公司

塌落筒规格:100×200×300

检验编号:001

项目

技术要求

检验数据

结果

外观质量

筒外表面平整光洁光滑、无凹凸部位、捣振外表光滑、端头圆形

筒外表面平整光洁光滑、无凹凸部位、捣振外表光滑、端头圆形

符合技术要求

技

术

参

数

筒底部直径D200±2mm

201 mm

符合技术要求

筒顶部直径d100±2mm

99 mm符Biblioteka 技术要求筒高h300±2mm

300 mm

符合技术要求

筒壁厚度δ≥1.5mm

1.5 mm

符合技术要求

捣棒长度L600±5mm

598 mm

符合技术要求

捣棒直径d16±0.2mm

16 mm

符合技术要求

结论

符合GBJ8080-85中的第1、2、3条的技术要求

90.5°;90.4°

89.6°;89.7°

符合1、2、3、4条规定的技术要求

9

内表面平整光滑无砂眼

100.2×100.1×100.0

0.03;0.02;0.01;

0.05;0.05

90.1°;90.5°

89.5°;90.2°

符合1、2、3、4条规定的技术要求

校验人:罗旭清复核人:王焱凌检验日期:2004年4月6日

校验人:罗旭清复核人:王焱凌检验日期:2004年4月6日

砼试模检验记录

校验单位:兵团六建东方公司

试模规格:100×100×100校验编号:002

序号

外观

每边极限

尺 寸

内表面极限

不 平 度

混凝土试模自校记录

混凝土试模自校记录最近,我参与了混凝土试模自校的记载。

这是一个很有意义的任务,我学到了很多细节和技巧。

下面是我的记录。

混凝土试模自校,是一项非常重要的任务。

在这个过程中,我们需要做好详细的记录,包括每一次实验的结果和具体情况。

这些记录是评估混凝土质量的关键。

首先,我学到了混凝土试模的制作方法。

制作混凝土试模的过程很简单,但需要非常谨慎。

我们需要选择高质量的材料,然后按照正确的比例混合。

混合后,我们需要把混凝土倒入试模,抹平表面,并在模具里轻轻敲几下,以尽量去掉空气泡。

接下来,我们需要在潮湿的环境中将混凝土试模养护。

养护混凝土试模也是很重要的。

我们需要让它在潮湿的环境中养护7天,以确保混凝土的质量。

在这个过程中,我们还需要检查试模的装填情况。

如果发现问题,我们需要记录并对其进行调整。

在试模完成之后,我们就可以进行试验了。

我们需要每一次实验都记录混凝土试模的质量、强度和密度等参数。

这些记录对于评估混凝土质量非常重要。

除了混凝土试模的制作和测试,我们还需要注意一些细节。

比如,在受脉冲式控制温度的采暖房间内进行实验,避免冷风对混凝土试模的影响。

此外,在整个过程中,我们还需要时刻注意安全,穿戴适宜的安全设备。

在整个任务中,我们通过记录和分析混凝土试模的质量,了解了混凝土的制作和试验过程。

我们还在任务中学到了如何更好地评估混凝土的强度和质量,以及如何调整混凝土制作过程,以达到更好的效果。

总之,在这个任务中,我学到了很多东西。

我相信这些知识将会对我未来的工作产生重要的影响。

混凝土试模校验记录

混凝土试模校验记录SS-027仪器管理编号:___GL01050008______校验编号:出厂编号、型号:150×150×150﹙mm﹚校验日期:2018.8.15仪器制造厂:河北安建试验仪器厂SS-027仪器管理编号:___GL01050008______校验编号:出厂编号、型号:150×150×150﹙mm﹚校验日期:2018.8.15仪器制造厂:河北安建试验仪器厂主管:核验:校验:SS-027仪器管理编号:___GL01050008______校验编号:出厂编号、型号:150×150×150﹙mm﹚校验日期:2018.8.15仪器制造厂:河北安建试验仪器厂主管:核验:校验:SS-027仪器管理编号:___GL01050008______校验编号:出厂编号、型号:150×150×150﹙mm﹚校验日期:2018.8.15仪器制造厂:河北安建试验仪器厂主管:核验:校验:SS-027仪器管理编号:___GL01050008______校验编号:出厂编号、型号:150×150×150﹙mm﹚校验日期:2018.8.15仪器制造厂:河北安建试验仪器厂主管:核验:校验:SS-027仪器管理编号:___GL01050008______校验编号:出厂编号、型号:150×150×150﹙mm﹚校验日期:2018.8.15仪器制造厂:河北安建试验仪器厂主管:核验:校验:SS-027仪器管理编号:___GL01050008______校验编号:出厂编号、型号:150×150×150﹙mm﹚校验日期:2018.8.15仪器制造厂:河北安建试验仪器厂主管:核验:校验:SS-027仪器管理编号:___GL01050008______校验编号:出厂编号、型号:150×150×150﹙mm﹚校验日期:2018.8.15仪器制造厂:河北安建试验仪器厂主管:核验:校验:SS-027仪器管理编号:___GL01050008______校验编号:出厂编号、型号:150×150×150﹙mm﹚校验日期:2018.8.15仪器制造厂:河北安建试验仪器厂主管:核验:校验:SS-027仪器管理编号:___GL01050008______校验编号:出厂编号、型号:150×150×150﹙mm﹚校验日期:2018.8.15仪器制造厂:河北安建试验仪器厂主管:核验:校验:SS-027仪器管理编号:___GL01050008______校验编号:出厂编号、型号:150×150×150﹙mm﹚校验日期:2018.8.15仪器制造厂:河北安建试验仪器厂主管:核验:校验:SS-027仪器管理编号:___GL01050008______校验编号:出厂编号、型号:150×150×150﹙mm﹚校验日期:2018.8.15仪器制造厂:河北安建试验仪器厂主管:核验:校验:。

马歇尔试件试模自校方法和记录

马歇尔试件试模校验记录

编号:共页第页

马歇尔试模自校方法

校(验)编号:

1、技术要求:

(1)外观:试模应该没有变形,内壁平整。

(2)内径直径、高度:试模的内径为101.6mm+0.2mm,高度为87mm。

(3)底座和套筒的直径、高度:底座(直径约120.6mm)和套筒(内径101.6mm、高70mm)各一个。

2、校验:

(1)外观:用目测观察试模内侧是否平整;变形用已校验过的游标卡尺校验多个方向量取内径是否均匀。

(2)内径直径、高度:用已校验过的游标卡尺校验内径是否符合要求。

(3)底座的直径、套筒的高度:直径以可以装进试模为准,用已校验过的游标卡尺校验套筒的高度是否符合。

3、校(验)周期:

(1)一年检验一次。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

试模日期 厂商 模具编号 树指温度 一段 ℃ 二段 ℃ 三段 ℃ 四段 ℃ 计量 残量 试模次数 第 次 课 品名 材质 五段 ℃ mm mm 项目 时间 取数 模重 g 低压 S 射出 S 作动油温 冷却水温 机 机 型 图号 色号 保一 S 保二 S ℃ ℃ 模具 温度 保三 S 上侧 下侧 托模 延迟 S 加料 S 冷水/温水 冷水/温水 螺杆径 mm 工号 干燥温度 加料 射出 S 冷却1 S ℃ ℃ 实际 测定 ℃ 冷却2 S H 全程 S ℃ ℃ 射出总压mm) 压力(kg) 速度(%) 项目 关模快速 关模慢速 关模低压 关模高压 开模快速 开模慢速 射料1 射料2 射料3 射料4 保压位置 保压1 保压2 保压3 松退1 加料1 加料2 加料3 加料完成 松退2 托模进 托模退

确认

试模