焦炉煤气交换机控制系统的技术改造

煤气交换系统安装调试应注意的问题及改进措施

一

一

侧 向边界补给量 合计

地下水均衡差

1 5 7 0 2 6 3 1 0 . 1 5

潜水蒸发量 合计

1 9 9 6 . 7 6

2 2 5 1 5 . 1 3 2 8 3 0 6 . 9 1

霸 。

一

4 5

5 O

通过模 型识 别 , 地下水动态拟合 曲线基本 吻合 , 说明水文地质条件 概化是合理 的 , 识别 后的水文地质参数是符合客 观实 际的 , 利用数值模

[ 4 ] 尤 文 瑞. 临 界 潜 水 蒸 发 量 初 探. . 1 ] _ 土壤 通报 , 1 9 9 4 , 2 5 ( 5 ) :

2 0】 -2 0 3

煤号交换系统安 装调试 应注意的问题 及改进措旋

重 钢 集 团环 保搬 迁指 挥部 焦化 项 目部 吴 宗旺

[ 摘 要] 本文提 出煤气交换 系统安装调试的 问题和改进措施 。 [ 关键词 ] 煤 气 交换 系统 安 装 问题 措施

4 #

—

3 。

。

-

藿。 s -

簧

—

. 5 2

5 3

参考文献 [ 1 ] 王庆 永 , 贾忠华. V i s u a l MODP L OW 及 其在地 下水模 拟 中的应 用[ I ] . 水 资源与水工程 学报 , 2 0 0 7 , 1 8 ( 5 ) : 9 0 — 9 2 . [ 2 ] 田野 , 李春光 , 江巧永 . 基 于差分进 化算法确定 S OR超松 弛 因子

d )

-

( m 3 / d )

1 5 3 2 4 1 2 2 05 1 1 8 6 3

( m 3 / d )

焦炉煤气交换机控制程序的优化

全 炉火道 的最低 点 ,即 1 、1 8 9火道 更具有 代表

性。

() 3 控制全炉温度均匀性测温点。中国方法选 在机 、焦两侧中部的标准火道处 ,更能代表机 、焦

两侧 及全炉 温 度 的均匀 性 。

初期 ,炉顶区尤其是装煤孔 、上升管孔四周煤气由

炭 化室 向燃 烧 室 的窜漏 比较 普 遍 ,有 的焦 炉 甚 至在 生 产过 程 中窜 漏现 象仍 然 存在 。

维普资讯

20 06年 9月

第 3 7卷 笫 5明

燃 料 与 化 工 re &C e i 】 r e e u 】 hm e Po s s a c s

3但是这样带来焦炉的 下部升温 比例较 小 ,会造成焦 炉的下部产生冷凝 水 ,引起焦炉的中下部砌体相互拉裂。 后来德国方 面采取 了外部燃烧法烘炉 , 燃气在 炉外燃烧后供入焦炉炉膛升温,这样既改善了下部

收 稿 日期 :20 0 0 6— 3一l 3

正常到位并反馈位置信号 。手 动控制就是在当外部

作者简介 :刘新和(9 6一) 17 ,男 ,助理工程师

维普资讯

3 6

燃

料

与 化

工

Sp 2 0 e. 0 6 Vo. 7 No 9 13 .

Fu 】& C e e 】P o e s s e h mia r c s e

的严 密性 。

3 两国烘炉方 法的比较

()从冷 态 到 80C的 升温 速 度 。 中国方 法 是 1 00 先 选定硅 砖 最大 的 日膨胀 率 ,一 般 大型 焦炉最 大 日 膨 胀率 选定 在 0 0 5 ,在所 划 定 的间 隔温 度段 内 . 3% 按 照 最 大 间隔 膨 胀 率 计 算 该 区段 升 温 所 需 要 的 天 数 。而德 国按 固定 的 5 5天进 行 安排 ,其 间 的各 温

CS3000在焦炉DCS控制系统的应用

●批 量软件综合 了生产 、 作 、 操 控制盒工 程处理 , 全符合 IA 8 完 S S8

标准 。

●与 已有 系统的兼 容性 。 ●系统 内部 以工程 数据处 理。 ●系统采用智能 I / , O卡 使得 I / O卡件品种减少 , 互换性增强 。 本 系统共有 3 N D 控 制站 , 台工程师 站 , 台操 作员站 , 个 O E l 1 其配

图 l焦炉 主工艺 流程画面 焦炉 采用焦炉煤 气和混合煤 气两种加 热方式 , 实现 自动加热 管理 及废气 自动在线 分析 。焦炉 加热用 的焦 炉煤气或高炉 煤气 , 由外 部管 道架空引入 。焦 炉煤 气经预热后送到焦炉地下室 。通过下 喷管 把煤气 送人燃烧室立 火道 底部与废气交换开 闭器进 入的空气汇 合燃烧 。燃烧 后 的废 气通过立 火道顶部跨 越孔进入下 降气流 的立 火道 , 再经 过蓄热 室, 由格子砖 把废 气的部分显热 回收后 , 经过小 烟道 、 气交换开闭器 、 废 分 烟道 、 烟道 、 囱, 总 烟 排人 大气 。高 炉煤气 由车间外部 管道架空 引入 焦炉地 下室 , 与焦 炉煤气进行 混合后通 过废气交换 开闭器 、 烟道 、 小 蓄 热室送 入燃烧 室与同时引入 的空气 汇合燃 烧。燃 烧后的废气通过与燃 烧焦炉煤气 的废 气同样途径排人大气。 上 升气流 的煤气和空气 与下降气 流的废气 由交 换传动装 置( 煤气 交换机 ) 时进行换 向。 定 2. 3 o 特点 及本 系统配 置 CS O 0 CS0 0是横河 最新 的生产控 制系统 , 30 它具 有灵活 的架构 , 以构 可 建 大规 模以及小规模的系统 , 具有 以下几方面的特点 : ●开放性 : 采用开放式 、 准化 、 块化和系列化设计 , 标 模 系统 中各 台 计 算机采用局域 网方式通信 , 现信息传输 , 实 当需要改变或扩充 系统功 能时 , 可将新增计算 机方便 地连人系统通信 网络或从 网络 中卸下 , 不影 响其他计算机的工作 。 ●高可靠性 : 双重化控制站采用 C U冗余热备技术 , P 使用 E C C 校验 内存 , 两个 C U同时处理 现场信号 , P 不会造成停车事故。 ●低功耗 性 : O卡件体 积小 , 密封 , I / 全 散热 小 , 各种卡 件可 以带 电 拔插。 ●强抗 干扰性 : 件采用 表面封 装技术 , 模 具有 10 V / 5 0 AC分抗 冲击 性 能 , 用 强 抗 干 扰 设 计 电路 。 采 ●强大的运算处理功能 。 ●横河首创 的虚拟测试 功能。 ●高 效 的 工 程 化 方 法 。 ●采用通用 的操作 系统 。 ●提供 了系统 自行文件软件 。

焦化厂炼焦车间交换机工岗位技术操作规程

焦化厂炼焦车间交换机工岗位技术操作规程一岗位职责:1按规定时间换向,并在交换机前监视换向过程。

2按规定时间进行巡回检查工作,发现问题及时解决或汇报。

保证加热制度的准确执行。

3按规定准确填写加热制度及登记上升管记录,并保证记录完整、清洁。

4保持岗位卫生区域达到文明生产标准。

二技术操作方法:1换向每次换向前1分钟给蓄热室、地下室去一声长铃,换向时司机必须站在交换机前观察整个换向过程,检查油泵表、换向行程标尺、U型压力计及电机、油泵的运行情况,助手同时检查室外各行程情况。

(1)自动换向,由计算机控制按时间规定进行交换,每次换向过程中都要注意交换程序是否正常,发现异常要立即搬动事故开关,停止自动换向,改用手动或手摇换向交换,换向后立即检查异常原因,排除故障后再用自动换向。

(2)手动换向,当计算机故障、停送煤气或其它修理检修工作时,必须采用手动换向。

a.将交换机停掉计算机,采用人工手动按钮换向;b.手动交换将万能转换开关扳到手动位置,此时按手动按钮进行换向。

换正向时按正向按钮,换反向时,按反向按钮。

c.按规定时间准时换向,交换机工不得擅自延长或缩短换向时间。

(3)人工换向(手摇),当计算机发生故障或停电时,必须首先切断电源,采用人工手摇泵换向。

手摇泵操作:当交换机停电时,需要进行人工交换时要切断电源、计算机连接插头。

依据行程指示器所示向位(正向或反向)迅速将相应的电磁阀正向(焦正)或反向(焦反,废反)按住,摇动手摇泵进行人工换向。

2计算机操作(待厂家)三技术操作指标:1立火道每点温度最高不得超过1450℃,最低不得低于1100℃。

2当大幅度延长结焦时间时,边火道温度应该保持在950℃以上。

3蓄热室最高温度不得超过1320℃,最低不低于900℃。

4小烟道温度最高不得超过450℃。

5分烟道温度最高不得超过400℃。

6炉顶空间温度最高不得超过850℃,最低不得低于750℃。

7焦饼中心温度不得超过1000±50℃(机、焦侧上中下三点平均,上下温差不得超过100℃)。

焦炉交换机系统改造

压, 电液换 向阀使油缸能往复运动 , 组液控单 向阀 2

形 成双 向液 压锁 防 止废气 油 缸退 缸 。

2 2 控 制 系统 .

系统采用西 门子 s — 0 7 20的 P C作 为系统 的 L

2 1 年 5月 第二 期 01

焦炉 交换机 系统改造

5 7

烦。

5 投产后 的使用情况

交换 机投 入使 用 已 5个 月 时 间 , 行情 况 总 体 运

正常。因油压 、 限位等因素出现过几次运行超时的 故障, 采取相关处理措施后都能恢复正常运行。作

为焦 炉控制 系统 的一 部 分 交 换 机 运 行 界 面 还 可 以

连人 电脑 实现集 中控 制 。

气盖 板进 行有 规 律 的开关 从 而 改变 煤 气 、 空气 和 废 气 的流 动方 向 以完成 交换 。

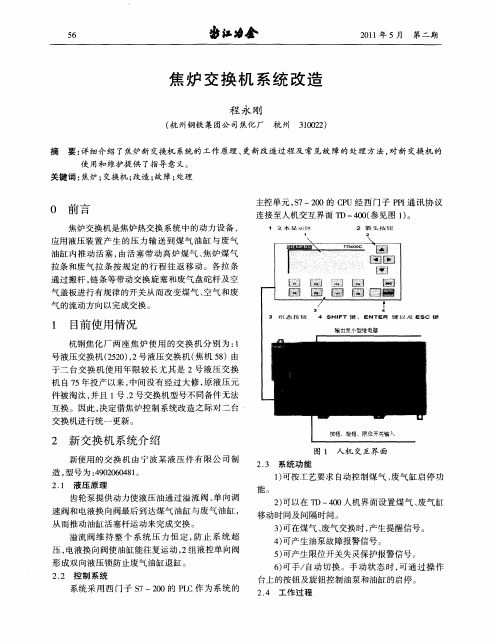

1 目前 使用情况

杭钢 焦化 厂 两 座 焦 炉使 用 的 交 换 机 分 别 为 : 1 号 液压 交换 机 (50 , 号 液 压交换 机 ( 机 5 )由 22 )2 焦 8 于 二 台 交换 机使 用 年 限较 长 尤 其 是 2号 液 压交 换 机 自7 5年投 产 以来 , 间没 有 经过 大 修 , 液 压 元 中 原 件 被淘 汰 , 并且 1 、 号 交换 机 型号不 同备件 无 法 号 2

互换。因此 , 决定借焦炉控制系统改造之际对二台

交 换 机进 行统 一更 新 。

2 新 交 换 机 系 统介 绍

图 1 人 机 交 互 界 面

新使 用 的交 换 机 由 宁波 某 液 压 件有 限 公 司 制

造, 型号 为 :9 2 64 1 4 0 00 8 。 2 1 液压原 理 .

焦炉加热交换系统施工方案

32 阀 门的 单 体 试压 .

煤 气 加 热 系 统 处 于 焦 炉 地 下 室 , 风 差 , 该 部 所 使 用 的 阀 门 严 密 通 故 性要 求 高 , 以阀 门 必须 进 行 单 体 严 密 性 试 验 。 所 () 气 闸 阀 单 体 试 压 : 气 闸 阀运 至 现 场 , 安 装 前 需 进 行 密 封 性 1煤 煤 在

l 底 部错台允许 3 m, mm, a r 然后 清洗干净后薄 薄涂一层 5 #机油 后即可 0

进 行 密 封 性 试验 。

2 工艺流 程

下喷管套 丝一 下喷管安装一 主管 安装一 阀门密 封一性 实验 立管安

装 一 各 燃 烧 窒 下 喷 管连 接 ( 温 至 7 0C 连 接 中 间部 位 的 1 ) 各 炉 5  ̄前 2个 一 燃 烧 室 下 喷 管 主 管 与立 管 连 接 ( 温 至 7 0C 连 接 中间 部 位 的 l ) 炉 5  ̄前 6组

① 旋塞转动检 查: 在试验 前需进行旋塞转动检查 , 即模拟生产状态, 由一个人用 生产 时的搬把能转动即可。

②旋塞需进行两种情况试验 。

a.

一 预热器安装一液压交换机安装一 拉杆安装 ( 炉温至 70 5 ℃后) 液压机 一 空转交换传动装置试转一管道试漏一 联动试车 。

旋 塞 全关 ( 换 旋 塞 按 生 产 时 的 实 际转 动 方 向) 交 ;

膨 胀 联 系 密 切 ,安 装 质 量 的 好 坏 直 接 影 响着 成 焦 质 量 与 焦 炉 的 使 用 寿 命, 故将 该 系 统 的施 工 与 质量 措 施 作 为 重 点 编 写 。 该 系 统 由煤 气 主 管 、 下喷 管 、 气 预 热 管 、 压交 换 装 置 组 成 。 煤 液 () 气 旋 塞 单 体 试 压 : 换 旋 塞 与 调 节 旋 塞 运 至 施 工 现 场 后 分 种 2煤 交 类 排 放 , 进 行 外 观 检 查 , 求 旋 塞 处 于 全 开 状 态 时 孔 的 侧 边 错 台 允 许 并 要

焦炉集气管压力控制系统改造

1 引 言

在焦化行业 中, 焦炉集气管压力是影响焦炭质量 、 煤气产量 和焦炉使用年 限的一个重要工艺控制指标 。 集 气 管 煤 气 压 力 控 制 是 许 多 焦 化 厂 难 以解 决 的 问 题 ,

其 控 制 系统 具有 惯 性 、 非 线性 和时 变特 性 的多扰 动 、 多 变量 耦 合性 特点 。集 气管 煤 气 压力 的直 接扰 动 是 由于

连接处重新找正焊接 ; 3 . 重新校正笼架 。 田

参考文献 :

故障原因 : 1 . 鸡只啄蛋 ; 2 . 蛋壳较薄; 3 . 自动集蛋机 上 的接 蛋爪 断裂 ; 4 . 从 笼 网上 滚 落 的鸡蛋 与蛋 带上 的鸡 蛋发 生 碰撞 ; 5 . 从 自动集 蛋机 出来 的鸡蛋 与 中央输 蛋 线 上 的鸡 蛋发 生碰 撞 。 排除方法 : 1 . 使用电击线 ; 2 . 更换饲料配方 ; 3 . 找出 断裂 的接蛋爪更换 ; 4 . 使用挡蛋线 ; 5 . 调节拨蛋器高度 , 使之缓冲。 . 4 . 5清 粪带跑 偏 故障原因 : 1 . 覆胶辊与驱动辊不平行 ; 2 . 清粪带两

焦炉 集气 管压力控 制系统 改造

徐志 华 金 雪飞 中国 自动 化控 制 系统 总公 司 1 0 0 0 2 6

摘 要: 基 于焦炉集气管压 力系统具有强干扰 、 多耦合 、 时变和非线性的特 点 , 目前的控制 系统效果并不十分理 想。 本文从工 艺、 设 备、 仪表 自动化等 方面分析影响 集气管压 力稳定的 关键 因素 , 对焦炉集气管压力的控制方案进行完善 和优化 。 关键 词 : 焦炉集气管压 力; 控 制 系统 ; 状况及分析 ; 优化 改造

仪 表 自动 化 这几 个 方 面 结 合 实 际 情 况 进 行综 合 分 析 , 把影 响 集气 管 压力 稳 定 的 主要 因素找 出来 ,再 根 据具

7.63米大型焦炉液压交换机系统最佳操作法

焦炉交换机液压系统典型故障分析及处理

编制

审批

校对

目录

一、交换机液压系统简介 (3)

二、交换机动作流程简介 (4)

三、液压部分的连锁停机点 (8)

四、C8液压缸溜缸典型故障分析 (16)

五、最佳操作法的实际效益 (15)

焦炉交换机液压系统典型故障分析及处理

一、交换机液压系统简介

交换机系统是焦炉的心脏,她负责整个焦炉的供热。

7.63米焦炉为复热式超大型焦炉,她既可以用焦炉煤气加热,又可以用混合煤气加热。

整套设备都由德国公司供货,并提供技术支持。

这套系统由液压缸、液压泵、蓄能器、油箱、油路控制台、限位开关、电磁阀等设备构成,主要动力源是液压油。

提供动力的设备是液压泵,由三台油泵组成,两台电动泵和一台气动泵。

两台电动泵的作用每工作12个小时轮换一次,负责整个液压系统的加压,气动泵的作用是在两台电动泵均不能工作的时候,利用压缩空气作为动力源给整个液压系统加压。

在蓄能器上的油压开关负责检测油压,当油压小时,程序控制油泵给蓄能器的氮气罐注油,当蓄能器的油压充足时,油泵停机。

蓄能器的作用是储备能量,提供油压推动液压缸运行。

油路控制台主要是由程序控制现场的电磁阀的得电或失电从而控制油路的走向。

交换机系统由8个液压缸组成,每个液压缸的作用不同,其液压缸名称及控制部位如下表。

其液压缸现场关系如图1。

应用可编程控制器实现煤气交换机自动运行

块 2 点 的扩展槽单元 。输入继 电器采用 自供 D , 0 C2 V 输出继电器采 4

用 A 2 C2 0V电 源 。

() 2 光电开关 是利 闸光 电耦 合组 成 , 电开 关是 、 合媒介来 实现 电信号 传输 . 耦 其特点 是控 制灵

气空废气交换 . 厕出 P C控制硬件框图 . 煤气缸、 废气缸行程控制 图( 由于

恢复正常换向 网 3 低压控制原理网

受牵引钢丝绳 、 压等方面的影响 , 油 故不采取用时 问控制的模式 )P 、c梯

形图等 。

2I 自动换 向 原理 .

2 交换超时情况 . 4

煤 气交换机 运行时 间超过 5 时 . 0s 内部继 电器 动作 , 电笛 响 , 红灯

闪. 发出警报 . 提醒工作 人员查 清原因 . 处理 。 尽快

1 艺要求 煤气交换机 正 、 二 反向换 向的时 间问隔是 2 i. 0m n 具体 运行

见 网 I 。

3 结语

通过对煤气交换机进行 P C控制 技术改造 . L 使得控制电路体积 大大

煤气交换机正向交换流程见网 2 反向交换过程与正向基本相似 。 .

为控制 巾心 . 该机 2 点输入 ,6 4 I 点输 出 . 丰富的功能指 令 , 有 能满足系统 的控制要求 . 由于控制两 台煤气 交换机 交替开机 . 输入点 数不够 . 需增加

一

煤气低压报警 ——+I 电笛响红灯 闪

煤气停在 20 m .空废气停在 2 2 “ 1r 处 a 1m - 处

图 1 工艺流程 图

调整主令控制 器接点位置 又相当繁琐 ,为此提出用可编 程序控制 器来

实现改造 。

可编程序控 制器在取代继 电器柜完成逻辑 控制 、 序控制 、 锁 防 顺 联 护等方 面显示 了其独特 的优势 。 特别 是在 系统结构 分散 、 运算能 力增强 、 通信网络完善的情况下 , 以开关量 为主, 展到联锁控制的范 围, 其 扩 开始 进入批 量控制和过程控 制。其集计算机 、 仪器 仪表、 电气控制于一身 , 具 有可靠性 高 、 组合灵 活 、 编程简单 、 监控明 了 、 修方便等诸 多方面的特 维

(最佳操作法)焦炉交换机系统典型故障分析及处理(正式通过)

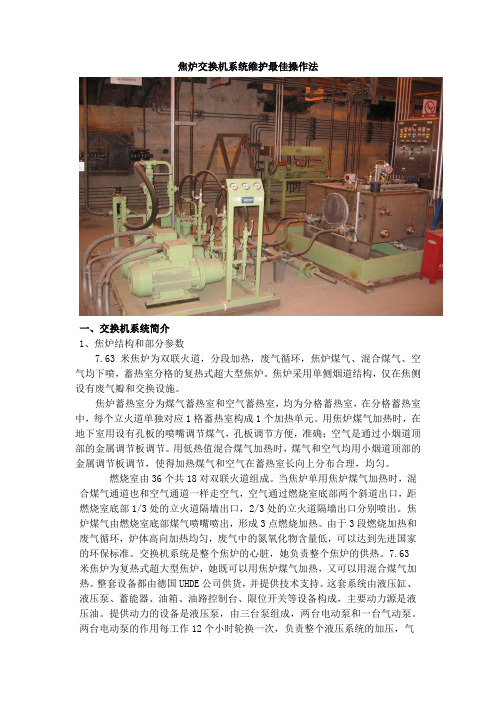

焦炉交换机系统维护最佳操作法一、交换机系统简介1、焦炉结构和部分参数7.63米焦炉为双联火道,分段加热,废气循环,焦炉煤气、混合煤气、空气均下喷,蓄热室分格的复热式超大型焦炉。

焦炉采用单侧烟道结构,仅在焦侧设有废气瓣和交换设施。

焦炉蓄热室分为煤气蓄热室和空气蓄热室,均为分格蓄热室,在分格蓄热室中,每个立火道单独对应1格蓄热室构成1个加热单元。

用焦炉煤气加热时,在地下室用设有孔板的喷嘴调节煤气,孔板调节方便,准确;空气是通过小烟道顶部的金属调节板调节。

用低热值混合煤气加热时,煤气和空气均用小烟道顶部的金属调节板调节,使得加热煤气和空气在蓄热室长向上分布合理,均匀。

燃烧室由36个共18对双联火道组成。

当焦炉单用焦炉煤气加热时,混合煤气通道也和空气通道一样走空气,空气通过燃烧室底部两个斜道出口,距燃烧室底部1/3处的立火道隔墙出口,2/3处的立火道隔墙出口分别喷出。

焦炉煤气由燃烧室底部煤气喷嘴喷出,形成3点燃烧加热。

由于3段燃烧加热和废气循环,炉体高向加热均匀,废气中的氮氧化物含量低,可以达到先进国家的环保标准。

交换机系统是整个焦炉的心脏,她负责整个焦炉的供热。

7.63米焦炉为复热式超大型焦炉,她既可以用焦炉煤气加热,又可以用混合煤气加热。

整套设备都由德国UHDE公司供货,并提供技术支持。

这套系统由液压缸、液压泵、蓄能器、油箱、油路控制台、限位开关等设备构成,主要动力源是液压油。

提供动力的设备是液压泵,由三台泵组成,两台电动泵和一台气动泵。

两台电动泵的作用每工作12个小时轮换一次,负责整个液压系统的加压,气动泵的作用是在两台电动泵均不能工作的时候,利用压缩空气作为动力源给整个液压系统加压。

在蓄能器上的油压开关负责检测油压,当油压小于138公斤时,给程序发出低油压信号,程序控制油泵给蓄能器的氮气罐注油,当蓄能器的油压大于145公斤时,油泵停机。

蓄能器的作用是储备能量,提供油压推动液压缸运行。

油路控制台主要是由程序控制现场的电磁阀的得电或失电从而控制油路的走向。

煤气交换机电气说明书

5.5M捣固焦炉机械设备煤气交换机电气系统使用说明书咸阳四环工业装备(集团)公司西安奥通电力控制工程有限公司5.5M煤气交换机是焦炉生产设备的重要组成部分。

它的任务是:完成炼焦生产过程中煤气,废气的正常可靠交换。

煤气交换机能否正常运行,关系到整个焦炉的安危。

我们充分考虑到交换机在运行中可能遇到的各种故障和问题。

在设计时我们力求使我们的交换机出色可靠的完成煤气与废气的交换任务。

煤气交换机电气系统按功能分为以下五部分:一、供电回路1.煤气交换机供电回路采用三相四线制供电。

主回路设电源总空开QF1001,带有分励脱口器。

在紧急时刻可以使用急停断开主回路空开2.使用电源类型及等级本机上使用的电源AC220V、DC24V两种分别是:控制电源:AC220V、50Hz和PLC主机电源:DC24V本车上不同种类的供电电源,及不同作业单元的控制电源彼此独立。

以上所有不同电压等级,不同用途的供电回路,均有空开、熔断器进行短路、过载保护。

二、煤气交换机控制回路1、手动控制系统:(1).合上总电源空开QF1001。

(2).合上油泵电源空开QF1003和QF1004。

(3).合上控制电源空开QF1002。

(4).将自动,手动选择开关打到手动。

正向交换:按煤气正向按钮油缸从反向位置开始正向运行至正向中位停止,按废气正向按钮废气油缸从反向位置开始运行至正向位置停止,按煤气正向按钮煤气油缸从正向中位开始运行至正向位置停止。

反相交换:按煤气反向按钮煤气油缸从正向位置开始正向运行至反向中位停止,按废气反向按钮废气油缸从正向位置开始运行至反向位置停止,按煤气反向按钮煤气油缸从反向中位开始运行至反向位置停止。

手动控制系统,可以完全脱离PLC和TD200,由操作工完成交换任务。

2.自动控制系统(1).合上总电源空开QF1001。

(2).合上油泵电源空开QF1003和QF1004。

(3).合上控制电源空开QF1002。

(4).将自动,手动选择开关打到自动,通过人机界面上启动按钮启动自动程序。

焦化001(交换机原理)

焦炉液压交换机原理焦炉液压交换机原理交换系统一、交换系统交换系统是指由交换机通过传动装置带动的高炉煤气拉条、焦炉煤气拉条和废气拉条系统,其因采用的废气开闭器形式和煤气供入方式的不同而不同。

采用杠杆式交换开闭器时仅有焦炉煤气拉条和废气拉条(同时带动煤气砣);采用焦炉煤气侧入的焦炉,为开闭除炭空气盖,常单设一套拉条系统。

JN型焦炉采用提杆式双砣盘交换废气开闭器交换系统,见下图。

交换过程二、交换过程不论焦炉构造和煤气设备如何,交换过程都是先关煤气,后交换空气和废气,最后开煤气。

先关煤气,可使加热系统中残留的煤气与继续进入的空气一起烧尽;最后开煤气时,燃烧室内已有足够的空气,煤气进入后能立即燃烧,从而可以避免残余煤气引起的爆鸣和进入煤气的损失。

我国机械传动卧式交换机(JM-1型)交换过程中各拉条的运行关系及交换时间与行程关系见下图。

焦炉煤气拉条在一个交换过程中进行两次动作,交换机启动后7.5s开始第一次动作,使原上升煤气和原下降气流的除炭口关闭,然后停止24.1s,其间进行废气拉条的动作,最后开始焦炉煤气拉条的第二次动作,将转为上升气流的煤气和下降气流715mm,运460mm。

高炉煤气有两根拉条,交换煤气拉条行程为715的除炭口打开,总行程为460637mm,运行15s。

行15s;交换废气拉条行程为637三、交换机交换机分机械传动和液压传动两种,机械传动交换机又有卧式、立式、和桃形三种。

卧式和立式均是由一个主动轮带动呈120°配置的三个从动轮,再带动各交换拉条,只是传动齿轮一个为卧式布置,一个为立式布置。

国内焦炉广为采用的JM-1型交换机属卧式,早期的奥托式焦炉上采用立式交换机。

桃形交换机的工作原理是用桃形凸轮推动一端在其上沿周边运动的连杆带动各交换拉条,仅在IIBP型焦炉上使用。

液压传动交换机由液压站、双向往复油缸和电气控制系统组成,由液压站给油缸供压力油,驱动活塞杆两端连接的拉条进行换向。

煤气交换机PLC控制技术的应用

: f *

*

*

*

*

*

*

*

*

*

*

*Hale Waihona Puke ¨***

¨

*

H

*

*

*

*

*

*

*

*

*

¨

:

管宜 从 主管 的上 面或侧 面连接 ,三通 的夹角宜 采 用 l。 4  ̄ 5 ~ 5,在相 同参 数 的情况下 ,6 。 通 的阻力 系 0三 数是 3。 0三通 的 2倍 。 f)能用 四通 时尽量 不用 2个 三通 串接 。四通 6

维普资讯

2 2

燃

料

与

化

工

S p 2 06 e. 0 V l3 . n _ 7 NO 9

Fe u 1& Cb mia r c s e e c 1P o e s s

煤气交换机 P C控 制技术 的应用 L

罗治 秋 .

( 攀枝 花钢铁 有 限责任 公 司煤 化 工厂 ,攀 枝 花 6 72 ) 102

5 5 c k v n i d s rb d t e s l c in o L , d gtl s t p mo u e c n i u a in c n r l . m o e o e s e c e , h ee t f P C i o i i e —u , a d l o f r t , o t g o o

Lu i i o Zh q u

( ol hmcl rs f a ziu o C a C e i k nhhaI n& Sel o pn,Pnhha6 7 2 ,C ia a Wo o P r te C m ay aziu 10 2 hn )

Ab ta t T ea piain stain o L o t ltc n lg nJ —3 tp a e esn c iefr sr c: h p l t i t fP C c nr e h oo y o M - y eg srv rigma hn o c o u o o

焦炉交换机的自动化改造和应用

焦炉交换机的自动化改造和应用王建明(唐山东方炼焦制气有限公司)(摘要)焦炉交换机是焦炉加热设备的一部分,它的作用是改变焦炉加热系统中煤气、空气和废气的气体流向。

一般为30分钟交换一次,按照焦炉的操作规程要求时间误差不超过±30秒;如果不按时交换,换向周期过长则会使格子砖吸热和放热效果降低,烟道温度升高,使热效率变差;换向时间过短则会增加交换次数,可引起炉温波动,并损失一部分煤气,影响焦炉系统加热。

因此焦炉需要按时定时交换,交换机需要自动定时控制,才不会出现事故。

(关键词)焦炉交换机定时换向PLC1.引言我公司现有4.3m焦炉一组,采用两分侧入式加热技术,交换机一直以来采用人工操作换向。

交换机为JM-4型液压交换机,焦炉煤气和废气各用一个油缸带动一根拉条,当焦炉交换时,需要人工先启动油泵,然后开启1#电磁阀,焦炉煤气油缸动作带动拉条关毕煤气交换旋塞;当把煤气交换旋塞关闭后,经过短暂间隔后启动2#电磁阀,废气油缸动作带动拉条开始交换空气和废气;交换完毕后;经过短暂间隔再开启1#电磁阀,焦炉煤气油缸动作带动拉条打开煤气交换旋塞完成一个换向过程。

因为采用人工换向,换向周期不稳定,换向周期过长则会使格子砖吸热和放热效果降低,烟道温度升高,使热效率变差;换向时间过短则会增加交换次数,可引起炉温波动,并损失一部分煤气,影响焦炉系统加热。

另外在换向时煤气关闭后要有一短暂的间隔时间再进行空气和废气的交换,可以使残余煤气完全烧尽;空气和废气交换后也要有一短暂间隔再打开煤气,可以使燃烧室内有足够的空气,煤气进入后能立即燃烧。

所以人工换向不但不能保证焦炉加热的稳定性,也具有一定的危险性,会对焦炉造成危害。

因此在焦炉加热系统中交换机需要长期按时定时交换,所以对焦炉交换机进行自动化控制改造的必要性显而易见。

2.改进设计原电气控制过于简单,只是用四个按钮控制四个继电器动作,打开和关闭电磁液压换向阀。

因此先对控制线路进行改造,增加了时间继电器1个,中间继电器5个,万能转换开关1个,PLC西门子S7-200(CPU224)一套。

焦炉煤气加压机自动化控制系统的应用

焦炉煤气加压机自动化控制系统的应用1. 引言1.1 背景介绍焦炉煤气加压机自动化控制系统的应用正逐渐成为焦炉煤气加压机领域的研究热点。

随着工业化进程的加快和煤气加压机自动化控制技术的不断发展,焦炉煤气加压机自动化控制系统的应用已成为提高生产效率、降低能耗、保证产品质量和安全生产的重要手段。

焦炉煤气加压机作为焦化工艺中的关键设备,其性能和运行状态直接影响着整个焦化生产线的生产效率和产品质量。

传统的手动控制方式存在操作复杂、稳定性差、生产效率低等问题,不能满足现代化生产的需求。

研究焦炉煤气加压机自动化控制系统具有重要的理论和实用意义。

1.2 研究意义焦炉煤气加压机自动化控制系统的研究具有重要的意义。

焦炉煤气加压机在焦化生产中扮演着至关重要的角色,其性能直接影响到整个焦化生产过程的稳定性和效率。

通过引入自动化控制系统,可以提高焦炉煤气加压机的工作效率和性能稳定性,从而带来更高质量的焦炭产品。

自动化控制系统的运用可以减少人为操作的失误,降低生产过程中的安全隐患,提高工作环境的舒适性。

通过实现自动化控制,可以实现设备的远程控制和监测,减少人员在现场操作的需求,提高生产效率,降低人力成本。

研究焦炉煤气加压机自动化控制系统还能够推动焦化生产向智能化方向发展,提升企业在行业内的竞争力。

随着科技的不断进步,自动化控制系统在工业生产中的应用已成为不可逆转的趋势,研究焦炉煤气加压机自动化控制系统的意义不言而喻。

2. 正文2.1 焦炉煤气加压机的工作原理焦炉煤气加压机是焦化工艺中的重要设备,其主要作用是将从焦炉煤气产生装置中生产出的低压煤气加压至一定压力,以满足后续工艺需要的高压煤气。

其工作原理主要包括进气、压缩、冷却和出气四个步骤。

进气阶段,焦炉煤气从产生装置流入加压机的进气口,通过进气阀控制进入机器内部。

然后,在压缩阶段,气体被压缩机压缩,由于焦炉煤气的流量和压力要求较高,通常采用多级压缩机来实现高压煤气的产生。

接着,在冷却阶段,被压缩的煤气通过冷却器降温,以提高机器的效率和安全性。

焦炉煤气加压机自动化控制系统的应用

焦炉煤气加压机自动化控制系统的应用随着工业化的进程和技术的不断进步,煤气加压机的自动化控制系统在焦炉中的应用也越来越普遍。

焦炉是煤焦化的主要设备,煤气加压机则是焦炉中的重要设备之一,它在焦化过程中负责将产生的煤气压缩并输送至相关设备进行利用。

自动化控制系统的应用使得煤气加压机的运行更加稳定、安全,并且减少了人力成本,提高了生产效率。

一、焦炉煤气加压机的工作原理焦炉煤气加压机是一种用于加压输送焦炉煤气的设备。

在焦炉生产过程中,煤经过高温热解产生焦炉煤气,然后通过加压机将煤气加压后输送至下游设备进行利用。

煤气加压机的工作原理主要是通过机械动力将气体加压至一定压力,然后输送至下游设备。

这个过程需要严格的控制和监测,以确保系统的安全稳定运行。

1. 自动化控制系统的组成焦炉煤气加压机的自动化控制系统主要由监测仪表、控制器、执行器和人机界面等组成。

监测仪表用于监测系统的各项参数,如压力、流量、温度等;控制器根据监测仪表的反馈信号进行控制和调节;执行器则根据控制器的指令进行相应的动作,比如开关阀门、调节转速等;人机界面用于操作人员与系统进行交互和监控。

自动化控制系统的应用使得煤气加压机的运行更加稳定、安全。

传统的手动控制方式需要操作人员不断地监测和调节各项参数,容易出现人为操作失误,导致设备运行不稳定甚至发生事故。

而自动化控制系统能够根据预设的程序和设定的参数进行自动监测和控制,大大减少了人为因素对系统稳定性的影响。

自动化控制系统还能提高生产效率,减少人力成本。

3. 应用案例某焦炉厂引进了先进的焦炉煤气加压机自动化控制系统,取得了显著效果。

通过自动化控制系统的应用,煤气加压机的运行稳定性得到了提高,设备维护和检修频率减少,大大降低了生产成本。

由于自动化控制系统可以实现远程监控和操作,操作人员可以随时随地监控设备运行情况,及时发现并处理问题,提高了设备的运行效率和安全性。

三、自动化控制系统的发展趋势随着科技的不断发展和进步,焦炉煤气加压机的自动化控制系统也在不断地完善和升级。

马钢7.63m焦炉集气管压力控制技术的改进

燃料与化工Fuel & Chemical Processes2021 年 1 月第52卷第1期15马钢7・63 m 焦炉集气管压力控制技术的改进李 强 陈玉村方亮青何谋龙 陈学才(宝武集团马钢股份炼焦总厂,马鞍山243000)摘要:针对7.63 m 焦炉集气管负压设定值手动切换存在的弊端,对集气管压力调控进行技术改进,实现了 6段集气管3种不同压力值在生产、检修等3种时间段的自动切换,提高了超大容积焦炉的自动化操作水平,消除了人工切换带来的弊端遥关键词:集气管;PROven ;高负压;自动切换中图分类号:TQ520.5 文献标识码:B 文章编号:1001-3709 (2021) 01-0015-03Improvement of GCM pressure control for 7.63 m coke ovenLi Qiang Chen Yucun Fang Liangqing He Moulong Chen Xuecai(Baowu Group Masteel Coking Co.,Ltd.,Ma'anshan 243000, China)Abstract : In view of the problems in manually selecting the setting values of GCM negative pressurefor 7. 63 m coke ovens , improvement was done for the GCM pressure regulation to realize automaticchangeover under 3 pressure values for 6 sections of GCMs in three durations such as production or maintenance so as to improve automation level for super-high capacity coke ovens.Key words : Gas collecting main (GCM ) ; PROven ; High negative pressure ; Automatic changeover马钢7#、8#7.63 m 焦炉是从德国UhDe 公司引 进的超大容积焦炉,采用德国DMT 公司研发的PROven 技术,取代了地面除尘站和高压氨水喷射抽 吸的装煤除尘技术。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

焦炉煤气交换机控制系统的技术改造

摘要:通过对施耐德Modicon PLC和涡流感应接近开关等元件组成的PLC控制系

统技术改造,并解决运行中系统存在的安全隐患。

关键词:可编程序控制器Micro TSX3722,交换机,油缸行程检测。

1、焦炉煤气交换机运行中存在的问题

1.1鸿基焦化是新疆兵团煤焦化企业,炼焦车间焦炉煤气加热交换机是焦炉

生产的核心设备。

它的正常运行直接关系到后续工段的正常生产;而煤气加热交

换机的控制系统是加热交换机正常运行的关键。

原设计安装电控系统为plc控制

系统存在一定缺陷,运行过程中出现过废气拉杆断裂,而交换机又在自动运行过

程中,煤气继续由中位关闭状态到反向交换到位大量煤气进入烟道,造成煤气和

高温废气混合产生烟道暴鸣的事故。

煤气缸和废气缸的限位都安装在油缸上,检

测不到拉杆断裂。

因此交换机的控制系统急需技术改造。

1.2改造后发现问题:

油缸带动煤气考克旋转。

若煤气交换中限接近开关损坏、或因机械原因感应

不到,PLC接收不到限位信号使油缸电磁阀停电,这时油缸继续过中位交换到反

向到位,煤气会与炽热废气混合产生严重的炉体爆鸣事故,后果非常严重。

2、交换机控制系统改造的步骤

2.1改造的工艺要求

煤气加热交换机由控制系统、液压系统组成。

交换间隔1800秒由plc控制系

统指挥交换程序启、闭电磁阀,油泵电机通电后,压力油通过电磁换向阀推动油

缸动作;并分别带动链条实现煤气和废气的交换。

具体要求和其工艺循环示意图1:

(2)废气拉杆的机侧、焦侧同时增加2组限位,分别测量拉杆运行情况,

与原有的油缸上的限位节点在PLC程序中串联,只有3个位置的信号都检测到了,交换机才继续开煤气的交换工序。

(2)煤气拉杆的对侧增加一组感应限位,煤气中位与原有油缸中位在PLC

程序中并联,任何一个中位都能及时关闭煤气。

煤气正向和反向到位与原有的油

缸上的限位在操作台安装指示灯煤气行程限位都是成对显示。

(3)煤气油缸与废气油缸各安装一个旋转编码器用于测量交换过程的行程,用于对限位系统的补充控制,起到双重保障。

2.3修改交换机的运行程序

(1)根据工艺要求和PLC性能结构、工艺循环和运行时的安全可靠性,操

作控制方式为二种:手动,自动。

(2)根据输入、输出地址即(I/O)表,在已安装PL7V3.4编程软件的计算

机上用梯形图编写程序。

使用TSXPCX1031-C电缆实现PC-PLC的直接通讯。

在联

机方式下进行模拟调试和实际运行调试。

模拟出煤气、废气拉杆任意位置断开PLC能够判断出故障点并停止下一步的工序交换。

(3)根据旋转编码器计数精确测量煤气、废气油缸行程,交换机运行过程

中若出现限位损坏交换超量程立刻停止交换,做到双重保险。

3、改造后设备的完善措施

3.1针对不能及时发现拉杆断裂现象,采取改写PLC运行程序的解决方法,

废气拉杆增加3个限位,并在操作台上安装指示灯显示,任何一个指示灯不亮说

明拉杆故障,只有3个限位同时感应到位才能进行煤气交换。

3.2油缸由于液压控制系统和机械、限位原因不停,经过仔细对整个程序和工艺要求的分析,编写旋转编码器测量程序,在每次交换前正向从0开始计数存储,到正向到位编码器旋转36*2500圈计数90000后停止交换。

以免重大事故发生。

经过观察每次交换的时间并不均匀所以计数测量可靠性高,系统运行更加稳定可靠。

3.3增加煤气拉杆强制中位的急停按钮,工艺操作工发现异常情况,按下急停开关煤气拉杆自动运行至中位,能自动关闭煤气考克,避免因拉杆断开未能及时发现造成闪爆事故。

4、结论

经过对原有控制系统改造的焦炉煤气加热交换系统实现自动交换无人看守;系统安全运行可靠性大大提高;同时增加煤气强制关闭煤气的急停按钮,能自动关闭煤气。

交换行程检测编码器精确测量交换行程,超过行程立刻停止交换。

操作台的12个指示灯(信号灯)可以直观判断故障点,减少维修人员维修时间。

交换系统运行几年来性能稳定安全可靠。

参考文献

[1]施耐德电气可编程序控制器原理及应用作者:储云峰主编.机械工业出版社.

[2]炼焦工艺(第2版煤化工系列教材) /作者:王晓琴.化学工业.

[3]施耐德plc电气设计与编程自学宝典王兆宇编著著中国电力出版社.。