凝汽器穿管前检查签证表

(1)凝结水处理系统验收签证表

表4.2.15

04

转动机械试运

1

生水泵试运验收签证

√

表4.2.23

2

软水泵试运验收签证

√

表4.2.23

3

再生泵试运验收签证

√

表4.2.23

4

废水排放泵试运验收签证

√

表4.2.23

5

酸输送泵试运验收签证

√

表4.2.23

6

碱输送泵试运验收签证

√

表4.2.23

7

海水增压泵试运验收签证

√

表4.2.23

表D(续)

单位

工程

分部

工程

分项

工程

序号

名称

签证

记录

签证编号

05

04

04

8

次氯酸钠输送泵试运验收签证

√

表4.2.23

9

计量泵试运验收签证

√

表4.2.24

10

酸洗泵试运验收签证

√

表4.2.23

11

电动抽液泵试运验收签证

√

表4.2.23

05

系统冲洗

1

设备/系统水冲洗验收签证

√

表4.2.18

2

压缩空气吹扫验收签证

√

表4.2.19

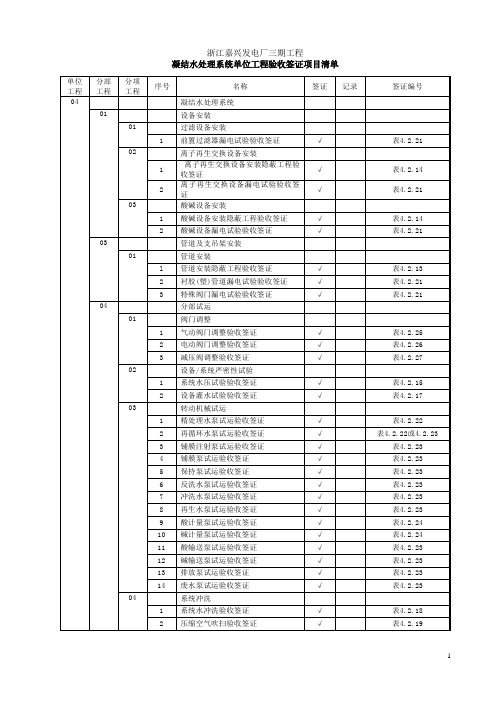

浙江嘉兴发电厂三期工程

凝结水处理系统单位工程验收签证项目清单

单位

工程

分部

工程

分项

工程

序号

名称

签证

记录

签证编号

04

凝结水处理系统

01

设备安装

01

过滤设备安装

1

前置过滤器漏电试验验收签证

√

表4.2.21

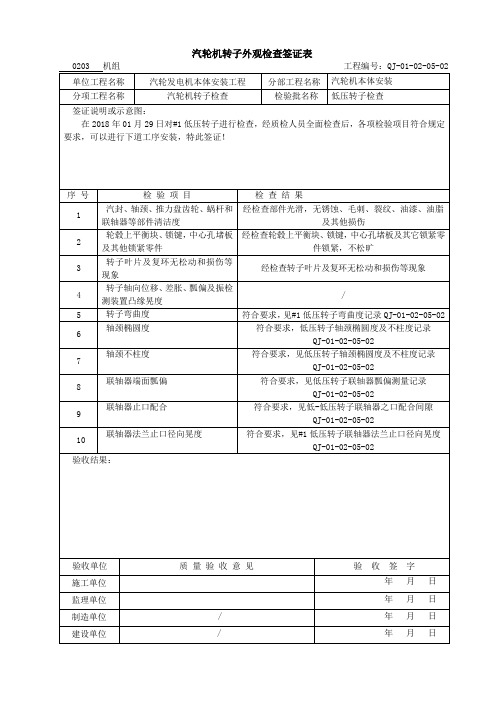

汽机转子外观检查签证表

5

转子弯曲度

/

6

轴颈椭圆度

符合要求,见转子轴颈椭圆度及不柱度记录QJ-01-02-05-01

7

轴颈不柱度

符合要求,见转子轴颈椭圆度及不柱度记录QJ-01-02-05-01

8

联轴器端面瓢偏

符合要求,见中压压转子联轴器瓢偏测量记录QJ-01-02-05-01

9

联轴器止口配合

符合要求,见中压-低压转子联轴器之口配合间隙QJ-01-02-05-01

8

联轴器端面瓢偏

符合要求,见高压压转子联轴器瓢偏测量记录QJ-01-02-05-01

9

联轴器止口配合

符合要求,见高压-中压转子联轴器之口配合间隙QJ-01-02-05-01

10

联轴器法兰止口径向晃度

符合要求,见高压转子联轴器法兰止口径向晃度QJ-01-02-05-01

验收结果:

验收单位

质量验收意见

验收签字

施工单位

年月日

监理单位

年月日

制造单位

/

年月日

建设单位

/

年月日

汽轮机转子外观检查签证表

0203机组工程编号:QJ-01-02-05-01

单位工程名称

汽轮发电机本体安装工程

分部工程名称

汽轮机本体安装

分项工程名称

汽轮机转子检查

检验批名称

超高、高、中压转子检查

签证说明或示意图:

在2018年01月24日,对中压转子进行检查,经质检人员全面检查后,各项检验项目符合规定要求,可以进行下道工序安装,特此签证!

10

联轴器法兰止口径向晃度

符合要求,见超高压转子联轴器法兰止口径向晃度QJ-01-02-05-01

中低压管道严密性试验签证(2)

1当压力升至0.61Mpa时,停止升压,对系统管道进行初步检查,未发现泄漏和缺陷后,继续升压。

2当压力升至0.9Mpa时,立即停止升压,关闭升压控制门,记录时间,在此压力保持10分钟无压降。

3开启排水门缓慢降压,将系统管道压力降至0.61Mpa时,进行全面检查,未发现任何泄漏。系统水压试验结束后,对系统及各分支管道进行了冲洗,确保了系统内部洁净,经检查合格。试验过程符合设计、《验标》及作业指导书的要求。

2当压力升至0.18Mpa时,立即停止升压,关闭升压控制门,记录时间,在此压力保持10分钟无压降。

3开启排水门缓慢降压,将压力降至0.12Mpa压力时,进行全面检查,未发现任何泄漏,水压结束后,将压力降至零,将管道及联箱内部的水全部排净。试验过程符合设计、《验标》及作业指导书的要求。

试验结论

检查辅助蒸汽管道及联箱焊口未发生任何渗漏,系统压力未发现压降,联箱牢固,未发生任何变形,检查结果符合设计及《验标》要求,水压试验合格

3开启排水门缓慢降压,将压力降至0.25Mpa压力时,进行全面检查,未发现泄漏,水压结束后,将压力降至零,将管道内部的水全部排净。试验过程符合设计、《验标》、《规范》及作业指导书的要求。

试验结论

检查系统管道、焊口未发生任何渗漏,系统压力未发现压降,管道牢固,未发生任何变形,检查结果符合设计及《验标》要求,水压试验合格

京达#5机组#7高压加热器的疏水系统管道(包括#7高加至#6高加疏水一次门前,#7高加疏水至事故疏水扩容器一次门前.)

试验过程

1当压力升至4.962Mpa时,停止升压,对系统管道进行初步检查,未发现泄漏和缺陷后,继续升压。

2当压力升至7.443Mpa时,立即停止升压,关闭升压控制门,记录时间,在此压力保持10分钟无压降。

施工记录、签证、强制性条文执行情况检查表清单

5

脱硝区域设备与管道保温

1

保温材料抽样复检签证

表4.13.15

6

全厂热力设备和管道保温强制性条文执行情况检查表

1

汽机设备与管道保温分部工程强制性条文执行情况检查表

表4.13.17

表4.2.13-10全厂热力设备及管道保温单位工程施工记录、签证、强制性条文执行情况检查表清单

序号

资料名称

表号

备注

1

锅炉设备与管道保温

1

保温材料抽样复检签证

表4.13.15

2

锅炉本体外保温表面温度检测记录

表4.12.12

2

汽机设备与管道保温

1பைடு நூலகம்

保温材料抽样复检签证

表4.13.15

2

主蒸汽管道表面温度检测记录

表4.12.12

3

再热蒸汽热段管道表面温度检测记录

表4.12.12

4

再热蒸汽冷段管道表面温度检测记录

表4.12.12

5

给水管道表面温度检测记录

表4.12.12

6

汽轮机设备表面温度检测记录

表4.12.12

3

化水设备与管道保温

1

保温材料抽样复检签证

表4.13.15

4

脱硫区域设备与管道保温

1

保温材料抽样复检签证

汽机专业汽轮发电机本体施工质量签证单汇总2018最新版

2018最新版汽机专业汽轮发电机本体施工质量签证单汇总

6.3汽轮机本体安装施工质量签证

表6.3.1台板接触检查签证单

表6.3.2轴承座灌油试验签证单

表6.3.3 轴承座扣盖签证单

0 汽缸外观检查签证应符合表6.3.4的规定。

表6.3.4 汽缸外观检查签证单

表6.3.5汽轮机转子外观检查签证单

表6.3.6 高、中压喷嘴室检查封闭签证单

表6.3.7汽轮机扣盖前检查签证单

表6,3.8 汽轮机扣盖签证单

表6.3.9汽轮机基础二次灌浆前检查签证单

表6.4.1 汽轮机本体及本体范围管道安装单位工程施工质量技术文件核查表

表7.4.3发电机定子线圈严密性试验签证单

表7.4.6端盖安装封闭签证单

表7.4.7 氢气(空气)冷却器严密性试验签证单

表7.4.8励磁机空冷器严密性试验签证单

表7.4.9氢气系统设备及管道严密性试验签证单

表751发电机和励磁机装置安装单位工程施工质量技术文件核查表

7.5.1。

2.燃气轮机进气系统封闭检查签证单 表 8.5.2

空气净化及消声系统内部件(除精滤外)已经完善

7

空气净化及消声系统与进气室膨胀节连接完成

验收结论:

验收单位

验收意见

验收签字施工ຫໍສະໝຸດ 位年月日设计单位年月日

制造单位

年月日

总承包单位

年月日

监理单位

年月日

建设单位

年月日

表8.5.2燃气轮机进气系统封闭检查签证单

机组工程编号:

单位工程名称

分部工程名称

分项工程名称

检验批名称

签证说明或示意图:

序号

检验项目

验收结果

1

空气净化及消声系统内部件安装完成

2

与进气室连接的膨胀节安装完成并符合制造厂技术要求

3

内部清洁,无锈蚀、无焊瘤、无异物

4

精滤后系统内的螺栓、螺母个数统计清单

5

螺母氩弧焊点焊

汽轮机分系统验收及签证

表3.3.4汽轮机单项工程调试质量验收汇总表表3.3.5-1闭式冷却水系统调试单位工程质量验收表xxxxxxxxxxx工程分部试运后签证验收卡汽机专业闭式冷却水系统表3.3.5-2开式冷却水系统调试单位工程质量验收表xxxxxxxxxxx工程分部试运后签证验收卡汽机专业开式冷却水系统表3.3.5-3凝结水泵及凝结水系统调(含凝结水补水系统)试单位工程质量验收表xxxxxxxxxxx工程分部试运后签证验收卡汽机专业凝结水泵及凝结水系统表3.3.5-4胶球清洗系统调试单位工程质量验收表xxxxxxxxxxx工程分部试运后签证验收卡汽机专业胶球清洗系统表3.3.5-5循环水泵及循环水系统调试单位工程质量验收表xxxxxxxxxxx工程分部试运后签证验收卡汽机专业循环水泵及循环水系统表3.3.5-6电动给水泵组及除氧给水系统调试单位工程质量验收表xxxxxxxxxxx工程分部试运后签证验收卡汽机专业电动水泵组及给水除氧系统表3.3.5-7主机润滑油、顶轴油系统及盘车装置调试单位工程质量验收表xxxxxxxxxxx工程分部试运后签证验收卡汽机专业主机润滑油、顶轴油及盘车装置系统表3.3.5-8润滑油净化系统调试单位工程质量验收表xxxxxxxxxxx工程分部试运后签证验收卡汽机专业润滑油净化系统表3.3.5-9汽轮机调节保安系统及控制油系统调试单位工程质量验收表xxxxxxxxxxx工程分部试运后签证验收卡汽机专业调节保安系统及控制油系统表3.3.5-10汽动给水泵汽轮机调节保安系统及润滑油系统调试单位工程质量验收表xxxxxxxxxxx工程分部试运后签证验收卡汽机专业汽动给水泵调节保安系统及润滑油系统表3.3.5-11发电机水冷系统调试单位工程质量验收表xxxxxxxxxxx工程分部试运后签证验收卡汽机专业发电机水冷系统表3.3.5-12发电机密封油系统调试单位工程质量验收表xxxxxxxxxxx工程分部试运后签证验收卡汽机专业发电机密封油系统表3.3.5-13发电机氢冷系统调试单位工程质量验收表xxxxxxxxxxx工程分部试运后签证验收卡汽机专业发电机氢冷系统表3.3.5-14主蒸汽(再热蒸汽)及高低压旁路系统调试单位工程质量验收表xxxxxxxxxxx工程分部试运后签证验收卡汽机专业主蒸汽(再热器)及高低压旁路系统表3.3.5-15辅助蒸汽系统调试单位工程质量验收表xxxxxxxxxxx工程分部试运后签证验收卡汽机专业辅助蒸汽系统表3.3.5-16抽汽回热系统调试单位工程质量验收表xxxxxxxxxxx工程分部试运后签证验收卡汽机专业抽汽回热系统表3.3.5-17真空系统调试单位工程质量验收表xxxxxxxxxxx工程分部试运后签证验收卡汽机专业真空系统表3.3.5-18轴封系统调试单位工程质量验收表xxxxxxxxxxx工程分部试运后签证验收卡汽机专业轴封系统表3.3.5-19汽动给水泵汽轮机及汽动给水泵组调试单位工程质量验收表xxxxxxxxxxx工程分部试运后签证验收卡汽机专业汽动给水泵汽轮机及汽动给水泵系统表3.3.5-20空冷机组-直接空冷系统调试单位工程质量验收表。

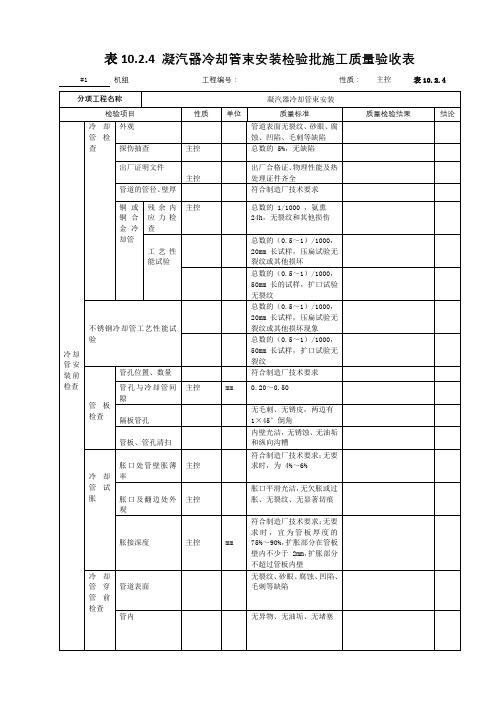

6.凝汽器冷却管束安装检验批施工质量验收表10.2.4

符合制造厂技术要求

铜或铜合金1/1000,氨熏

24h,无裂纹和其他损伤

工艺性能试验

总数的(0.5~1)/1000,

20mm长试样,压扁试验无裂纹或其他损坏

总数的(0.5~1)/1000,

50mm长的试样,扩口试验无裂纹

不锈钢冷却管工艺性能试验

总数的(0.5~1)/1000,

验收单位

签字

施工单位

年月日

设计单位

/年月日

制造单位

/年月日

总承包单位

/年月日

监理单位

年月日

建设单位

/年月日

翻边

符合制造厂技术要求;无要求时,宜在进水侧15°翻边

钛管

导向器、管板及管端清理

用白布以酒精、丙酮等合适的脱脂溶剂擦拭

钛管

管端切齐后露出管板长度

mm

0.30~0.50

焊后检验

无气孔、无裂纹

不锈钢管

胀接好的管道露出管板长度

mm

符合制造厂技术要求;无要求时,宜为0.20~0.30

焊后检验

无气孔、无裂纹

验收结论:

20mm长试样,压扁试验无裂纹或其他损坏现象

总数的(0.5~1)/1000,

50mm长试样,扩口试验无裂纹

管板检查

管孔位置、数量

符合制造厂技术要求

管孔与冷却管间隙

主控

mm

0.20~0.50

隔板管孔

无毛刺、无锈皮,两边有

1×45°倒角

管板、管孔清扫

内壁光洁,无锈蚀、无油垢和纵向沟糟

冷却管试胀

胀口处管壁胀薄率

表10.2.4凝汽器冷却管束安装检验批施工质量验收表

#1

机组

电力建设施工(汽机专业)施工签证

电力建设施工(汽机专业)施工签证一汽轮发电机本体安装单位工程施工签证1台板接触检查签证见表。

表1台板接触检查签证表2轴承座灌油试验签证表见表。

表2轴承座灌油试验签证表3轴承座扣盖签证见表。

表3轴承座扣盖签证表4汽缸外观检查签证见表。

表4汽缸外观检查签证表5汽机转子外观检查签证见表4.26.1-5。

表5汽机转子外观检查签证表6高、中压喷嘴室检查封闭签证见表。

表6高、中压喷嘴室检查封闭签证表7汽机扣盖前检查签证见表。

表7汽机扣盖前检查签证表8汽机扣盖签证见表表8汽机扣盖签证表9汽机基础二次灌浆前检查签证见表表9汽机基础二次灌浆前检查签证表10连通管安装检查签证见表。

表10连通管安装检查签证表11对于冲管时解体的汽门及调速汽门应在冲管后进行严密性检查,汽门及调速汽门严密性检查签证见表。

表11汽门及调速汽门严密性检查签证表(冲管后)12抗燃油系统冲洗前检查签证见表。

表12抗燃油系统冲洗前检查签证表13抗燃油冲洗后油质化验检查签证见表表13抗燃油冲洗后油质化验检查签证表14冷油器严密性检查签证见表。

表14冷油器严密性检查签证表15油箱封闭前检查签证见表表15油箱封闭前检查签证表16润滑(密封)油冲洗前检查签证见表。

表16润滑(密封)油冲洗前检查签证表17润滑(密封)油冲洗后油质检验签证见表表17润滑(密封)油冲洗后油质检验签证表18发电机转子严密性试验签证见表。

表18发电机转子严密性试验签证表19发电机定子严密性试验签证见表表19发电机定子严密性试验签证表20发电机穿转子签证见表表20发电机穿转子签证表21发电机端盖安装封闭签证见表。

表21发电机端盖安装封闭签证表22发电机氢冷器严密性试验签证见表。

表22发电机氢冷器严密性试验签证表23励磁机空冷器水压试验签证见表表23励磁机空冷器水压试验签证表表24发电机整套风压试验签证表25发电机内冷却水系统冲洗签证见表表25发电机内冷却水系统冲洗签证表26汽轮发电机本体安装单位工程观感质量验收签证见表表26汽轮发电机本体安装单位工程观感质量验收签证表二汽轮发电机辅助设备安装单位工程施工签证1凝汽器穿管前检查签证见表表1凝汽器穿管前检查签证表2低压缸与凝汽器连接前检查签证见表表2低压缸与凝汽器连接前检查签证表3凝汽器灌水试验检查签证见表表3凝汽器灌水试验检查签证表4疏水扩容器隐蔽检查签证见表表4疏水扩容器隐蔽检查签证表签证说明或示意图:5空冷系统严密性试验签证见表表5空冷系统严密性试验签证表6除氧器(水箱)本体封闭前签证见表表6除氧器(水箱)本体封闭前签证表7热交换器(水侧或汽侧)水压试验签证见表表7热交换器(水侧或汽侧)水压试验签证表8汽轮发电机辅助设备安装单位工程观感质量验收签证见表表8汽轮发电机辅助设备安装单位工程观感质量验收签证三汽轮发电机附属机械安装单位工程施工签证1汽动给水泵驱动汽轮机扣盖签证见表表1驱动给水泵汽轮机扣盖签证表2泵电机冷却器水压试验签证见表表2泵电机冷却器水压试验签证表3汽轮发电机附属机械安装单位工程观感质量验收签证见表表3汽轮发电机附属机械安装单位工程观感质量验收签证四汽轮发电机组其它设备安装单位工程施工签证1桥式起重设备负荷试验签证见表。

4.7.6 水冷凝汽器组合安装强制性条文执行情况检查表

水冷凝汽器组合安装分部工程强制性条文执行情况检查表

机组工程编号:表4.7.6

单位工程名称

汽轮发电机辅助设备安装

分部工程名称

水冷凝汽器组合安装

工程编号

验收时间

年 月 日

序 号

检 验 项 目

执行情况

相关资料

1

充水前必须彻底清除内部锈垢、焊瘤和杂物,涂刷内部防腐层应根据设计要求或经过技术部门研究后进行。

结 论

施工单位:(章)

项目技术负责人:

年月日

监理单位:(章)

监理工程师:

年月日

2

设备在安装前,必须按规定对设备进行检查。如发现有损坏或质量缺陷,应及时通知有关单位共同检查。对于设备制造缺陷,应联系制造厂研究处理。由于制造质量问题致使安装质量达不到规定时,应由施工单位、制造单位、建设或使用单位共同协商,另行确定安装质量标准后施工,设备检查和缺陷处理应有记录和签证。

3

材料的质量验收应遵照如下规定:

受监的金属材料,必须符合国家标准和行业有关标准。进口的金属材料,必须符合合同规定的有关国家的技术标准。

受监的钢材、钢管和备品、配件,必须按合格证和质量保证书进行质量验收。合格证或质量保证书应标明钢号、化学成分、力学性能及必要的金相检验结果和热处理工艺等。数据不全的应进行补检,补检的方法、范围、数量应符合国家标准或行业有关标准。进口的金属材料,除应符合合同规定的有关国家的技术标准外,尚需有商检合格文件。

化工装置换热器检修工程签证单

项目分部

监理单位

施工单位

工程部调度:

日期:

专业工程师:

项目经理:

日期:

专业监理工程师:

总监理工程师:

日期:

专业工程师:

项目经理:

日期:

工程签证

工程编号:编号:

工程名称

分部工程名称

设备安装工程

签证的理由及内容:

丁二烯抽提单元于年月日至年月日进行换热器检修施工,单元检修换热器共计28台,其中三层EL18m平台上有15台,二层EL8m平台上有1台,南侧塔区EL8m平台上有11台,地面有1台;除E-203A/B/C三台换热器需要抽芯子进行清洗外,其余不抽芯子。

换热器管箱重量:

E-203A/B/C管箱2.4吨/个E-203A/B/C外头盖1.7吨/个

E-203A/B/C浮头0.9吨/个E-203A/B/C管束+抽芯机39吨/个

2009年12月16日8:00-14:00 300吨吊车组装就位;

2009年12月16日15:00-22:00 E-203A抽管束(芯子);

浮头式

0.8

1.由于换热器试压介质为压缩空气,使用空气压缩车进行打压,空压车工作时间从早8:00至晚22:00,从2009年12月15日至12月26日共12天,合计:21台班。

2.MTBE单元707-E-604A/B/C/D、707-E-601A/B/C/D8台换热器位于MTBE南侧D框架EL14.5m第三层框架内,设备上方由于框架梁与吊车主臂相妨碍,需使用160吨汽车吊车拆卸和回装左、右管箱、浮头盖及安装试压工装。

台班合计:160吨吊车6.6个台班;配合用25吨卡车2个台班;25吨吊车2个台班。

3.换热器707-E-503、E-507、509A/B、E-501位于MTBE的B框架和C框架的二层平台以上,707-E-504、E-506、E-511、E-512、E-513位于装置北侧地面,707-E-602、E-603、E-605、E-606、E-701位于装置南侧地面,在拆卸和回装上下管箱盖、安装试压工装时使用2台50吨汽车吊,工作时间从早8:00至晚22:00,共10天,台班合计:35台班;

汽轮机签证单 Word 文档

发电机和励磁机安装

分项工程名称

发电机转子检查

检验批名称

转子严密性试验

鉴证说明或示意图:

2010年12月04日由监理、业主及施工单位等共同对发电机转子气密试验进行检查,试验压力0.6MPa,时间6小时(10:00~16:00),经检查确认该试验无渗漏,符合厂家要求。

特此签证

序号

检验项目

检查结果

5#机组工程编号:1-4-14

单位工程名称

汽轮发电机本体安装工程

分部工程名称

发电机和励磁机安装

分项工程名称

氢气冷却器安装

检验批名称

氢气冷却器安装

鉴证说明或示意图:

2010年11月20日由监理、业主及施工单位等共同对发电机氢气冷却器气密试验进行检查,试验压力0.8MPa,时间30分钟(共4台8:00~8:30、8:40~9:10、9:20~9:50、13:00~13:30),经检查确认该试验无渗漏,符合厂家要求。

特此签证序号汽封轴颈推力盘齿轮蜗杆和联轴器等部件清洁度合格轮毂上平衡块锁键中心孔堵板及其他锁紧零件合格转子叶片及复环无松动和损坏等现象合格转子轴向位移差胀瓢偏及振检测装置凸缘晃度合格转子弯曲度合格轴颈椭圆度合格轴颈不柱度合格联轴器端面瓢偏合格联轴器止口配合合格10联轴器法兰止口径向晃度合格验收结果

表4.26.1-1台板接触检查签证表

分项工程名称

发电机穿转子

检验批名称

发电机穿转子

鉴证说明或示意图:

序号

检验项目

检查结果

1

定子转子清扫检查

2

穿转子前电气、热工试验及安装工作的确认

3

穿转子过程

4

穿转子后临时封闭措施确认

验收结果: