大型客车侧墙薄板结构焊接变形的数值模拟

焊接变形的数值模拟及其应用研究

焊接变形的数值模拟及其应用研究一、引言焊接是加工工业中普遍应用的一种连接材料的方法,焊接强度高且结构更简单。

但随着焊接工艺和设备的不断进步,焊接变形成为制约焊接质量和效率的重要因素之一。

因此,综合考虑焊接变形模拟与应用是现代焊接研究的重要内容之一。

二、焊接变形的数值模拟技术对于焊接变形数值模拟技术的研究,其主要是通过有限元方法来实现。

有限元是一种计算机数值分析的方法,通过将具有复杂形状的结构划分为若干个小单元,综合考虑边界条件进行数值计算,并将结构的应变和应力分布进行可视化,从而研究结构的力学性质。

1.数值模拟的基本方法数值模拟的基本方法是将物理模型划分为网格单元,并在每个单元上考虑其内的物理过程,从而建立数学模型。

通常,执行数值模拟需要经过以下几个步骤:(1)建立具有完整物理性质的模型;(2)将模型划分成若干网格单元;(3)在各网格上考虑基本方程和边界条件;(4)求解各网格应变和应力等数值值;(5)将各网格的结果合并起来得到整个结构的应变和应力等数值分布。

2.有限元法有限元法(FEM)是一种将一个连续物体分解为一系列小块的计算方法,即把复杂的体系分割成一个个基本单元。

该方法对于计算结构静力学、动力学、热力学和流体力学等有广泛应用,因而也成为研究焊接变形的一个常用方法。

三、焊接变形的数值模拟分析在实际焊接过程中,由于热循环阶段的高温和残余应力的影响,常常引起焊接件的塑性变形,其途中产生的变形甚至能超出生产技术所容许的范围。

焊接变形不仅影响外观质量,还会影响焊接结构的性能和寿命,对于大型结构更为明显。

基于上文中所提到的有限元算法,通过对焊接变形机理的研究,可进行以下两方面的分析:1. 焊接变形分析焊接变形分析是研究焊接过程中产生变形的本质和形式,而这种变形是由于瞬态热源和温度场的影响而发生的。

定量分析焊接变形可以为制定设备厂商提供合适的工艺参数和焊后变形纠正措施的参考。

2. 焊接残余应力分析焊接传热过程中容易形成扭曲和残余应力等现象,不仅可能导致焊接材料的变形或裂纹等问题,还可能破坏焊接件的力学强度和疲劳寿命。

薄板结构焊接变形数值模拟及其应用

合失 稳模式 的假 定和 失稳 方程 , 给 出 了一 种简 化 的 失稳变形 预测方法 。 将 固有应变 等效为热 载荷 , 结合

有 限元 法对 低碳 钢薄 板对 接 焊 下 的失 稳 变 形进 行

2 0 0 7 l F WT 线性 l a n g h a I C h i n a

2 理 论 分 析 与 实 验 验 证

2 . 1 实 验 方 法

试验 采用两块 6 0 0 m mx 1 5 0 mm 低 碳 钢 板 进

与 非线 性 分 析 , 讨 论 初 始 薄 板 不 平 整 度 的影

响, 对 分段结 构焊 接变形 进行预 测 。

1 失 稳 变形 分 析 模 型

对 于碳 钢焊 缝 与热 影 响 区的热 膨 胀 系数 可 取值

区域 。

3 有 限 元 分 析

3 . 1 热载 荷 确 定

薄 板对 接焊 条件 下 , 单位 长度 总 的纵 向 固有 应 变 ( 单位 : c m 2 ) 表 示为t 7 1

W: 0. 3 5 5 . _ .

,

根据上述假定 , 只有焊缝和附近 的纵 向固有应变 不 为零 , 并能作为结构 所受 的等效热载荷 £一 A T 。

度v = 2 c m/ s 。

表 1 实 验 条件 与 结 果( 6 0 0 mi nx 3 0 0 mi nx 3 r a m)

F i g . 1 T e s t c o n d i t i o n a n d r e s u l t

( 【 K】 S 】 ) { ) 产{ 0 ) , ( 1 ) 式 中 【 K】 为 刚 度矩 阵 . 【 S 】 为 初 始应 力 矩 阵 ; 为

1 . 2 等 效 热 载 荷

薄板件焊接变形计算公式

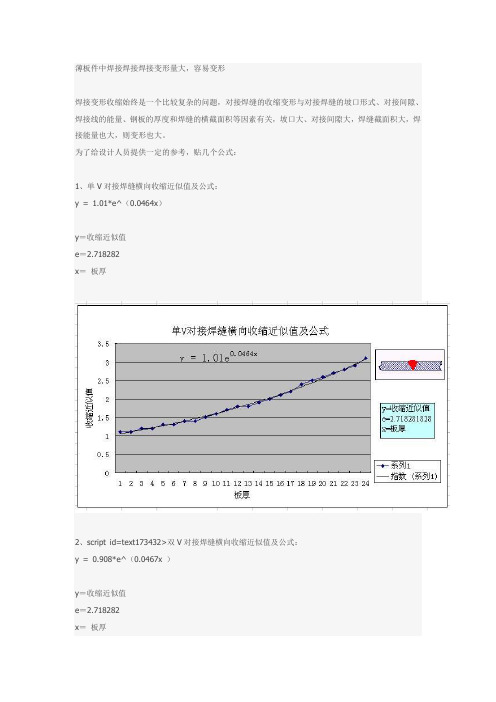

薄板件中焊接焊接焊接变形量大,容易变形焊接变形收缩始终是一个比较复杂的问题,对接焊缝的收缩变形与对接焊缝的坡口形式、对接间隙、焊接线的能量、钢板的厚度和焊缝的横截面积等因素有关,坡口大、对接间隙大,焊缝截面积大,焊接能量也大,则变形也大。

为了给设计人员提供一定的参考,贴几个公式:1、单V对接焊缝横向收缩近似值及公式:y = 1.01*e^(0.0464x)y=收缩近似值e=2.718282x=板厚2、script id=text173432>双V对接焊缝横向收缩近似值及公式:y = 0.908*e^(0.0467x )y=收缩近似值e=2.718282x=板厚3、5、1、预热处理是为了防止裂纹,同时兼有一定改善接头性能的作用,但是预热也恶化劳动条件,延长生产周期,增加制造成本。

过高预热温度反会使接头韧性下降。

预热温度确定取决于钢材的化学成分、焊件结构形状、约束度、环境温度和焊后热处理等。

随着钢材碳当量、板厚、结构约束度增大和环境温度下降,焊前预热温度也需相应提高。

焊后进行热处理的可以不预热或降低预热温度。

Q345焊接的预热温度板厚≤40mm,可不预热;板厚>40mm,预热温度≥100度(以上为理论参考)2、焊接变形收缩始终是一个比较复杂的问题,对接焊缝的收缩变形与对接焊缝的坡口形式、对接间隙、焊接线的能量、钢板的厚度和焊缝的横截面积等因素有关,坡口大、对接间隙大,焊缝截面积大,焊接能量也大,则变形也大。

具体经验公式见附件!3、低合金钢接头焊接区的清理是一项不可忽视的工作,是建立低氢环境的主要环节之一。

若直接在焊件切割边缘和切割坡口上的焊接接头,则焊前必须清理干净切割面得氧化皮盒熔化金属的毛刺,必要时可用砂轮打磨。

如果焊件表面未经喷丸、喷砂等预处理,则在焊缝两侧的内外表面必须用砂轮打磨至露出金属光泽。

焊条电弧焊接头的打磨区要求每侧为20mm,埋弧焊为30mm。

ANSYS论文:ANSYS 板单元 焊接变形 数值模拟 变形控制

ANSYS论文:板单元焊接变形的数值模拟与控制研究【中文摘要】钢箱梁结构具有自身质量轻、结构简单、承载能力大的特点,目前广泛应用于大型斜拉桥和各类高架桥梁。

正交异性板单元是组成钢箱梁的主要构件,这种板单元结构由面(顶、底)板、纵向U肋和横隔板组成,一般横隔板在桥面钢箱梁制造或现场安装时进行组装焊接,而在生产车间组装的的通常是焊接有U型肋的板单元结构。

目前常见的板单元结构上焊接三到五个加劲U形纵肋,在焊接U 型纵肋时,板单元主要发生四种形式的焊接变形,即纵向收缩变形、横向收缩变形、纵向面外弯曲变形和角变形。

板单元制造过程中产生的这些焊接变形对其性能、尺寸精度和稳定性产生不良的影响,对钢箱梁拼装生产也是不利的,由于建造桥梁时板单元数量多,制造工作量大,一旦没有得到有效控制,将损失巨大。

本文在前人研究的基础上,运用大型通用的有限元分析软件ANSYS,对焊接过程产生的温度场、应力场以及焊后的残余应力和变形进行了三维实时动态模拟的研究,并针对典型顶板单元上焊接U肋的问题进行实例计算。

在模拟计算时,利用ANSYS软件的热—结构耦合功能,采用间接法,先计算焊接温度场,再以温度场的计算结果作为结构分析的载荷进行焊接应力和应变的计算,运用生死单元方法得出了不同时刻的温度分布...【英文摘要】Steel box girder structure is used widely in large cable-stayed bridge and various elevated bridge because of its own quality light, simple structure, the characteristicsof large carrying capacity. Orthotropic plate unit is the main component of steel box girder, it consists of steel plate(top、bottom)、U-rib and diaphragm plate. The diaphragm plate generally is assembled and welded while steel box girder bridge deck manufacturing or installing on-site, and the plate unit that welded U-rib is assembled in th...【关键词】ANSYS 板单元焊接变形数值模拟变形控制【英文关键词】ANSYS Plate unit Welding deformation Numerical Simulation Deformation control【目录】板单元焊接变形的数值模拟与控制研究摘要4-5Abstract5-6第1章绪论9-16 1.1 选题的背景9-11 1.2 焊接数值模拟技术的发展及现状11-15 1.2.1 焊接热分析研究现状11-12 1.2.2 焊接应力和变形数值模拟12-13 1.2.3 数值模拟存在的问题和研究发展方向13-15 1.3 本文研究的内容和意义15-16第2章基于ANSYS的焊接热过程有限元分析16-29 2.1 有限元法和ANSYS软件16-18 2.1.1 有限元法16-17 2.1.2 ANSYS软件17-18 2.2 焊接过程的有限元相关理论18-22 2.2.1 焊接温度场相关理论18-19 2.2.2 焊接应力应变场的相关理论19-22 2.3 基于ANSYS的焊接热过程数值模拟22-29 2.3.1 ANSYS的热分析概述22-24 2.3.2 焊接温度场的模拟24-26 2.3.3 焊接应力场的模拟计算26-29第3章板单元焊接温度场、应力场及焊接变形场的数值计算29-53 3.1 模型假设33 3.2 温度场的计算33-42 3.2.1 建立有限元模型的建立33-36 3.2.2 加载计算36-37 3.2.3 温度场计算结果及分析37-42 3.3 应力场及变形场的模拟计算42-52 3.3.1 建立有限元模型42 3.3.2 加载计算42 3.3.3 应力场计算结果及分析42-49 3.3.4 焊接变形场的计算结果及分析49-52 3.4 本章小结52-53第4章板单元焊接变形的分析与控制措施53-65 4.1 板单元焊接变形的分析53-59 4.1.1 板单元焊接变形的种类53-54 4.1.2 板单元焊接变形产生的原因和影响因素54-56 4.1.3 板单元焊接变形数值模拟值与试验测量值的比较56-59 4.2 板单元焊接变形的控制59-65 4.2.1 焊接前的补偿控制59-62 4.2.2 焊接中的优化工艺控制62 4.2.3 焊接后的矫正控制62-65第5章结论与展望65-67 5.1 本文结论65 5.2 研究展望65-67致谢67-68参考文献68-71在校期间发表论文及参与项目情况71。

焊接变形的数值模拟及优化

焊接变形的数值模拟及优化一、引言焊接是工程中常用的连接方式,但焊接过程中容易产生焊接变形。

焊接变形会影响构件的几何形状和尺寸精度,影响构件的力学性能和使用寿命,甚至会导致构件的失效。

因此,焊接变形的研究和控制对于保证构件的质量和可靠性至关重要。

二、焊接变形的成因焊接变形是由于热量作用引起的,主要有以下几个因素:1. 热应力:焊接时产生的热应力是导致焊接变形的主要因素。

焊接过程中,被加热区域与周围冷却区域温度差异大,会产生热应力,导致构件产生变形。

2. 材料的吸收和释放热量不均:焊接材料吸收和释放热量不均,也会导致构件产生变形。

3. 组合焊接:组合焊接中,不同材料的热膨胀系数不同,会导致构件产生变形。

4. 焊接接头的约束:未进行约束的焊接件,由于热应力作用,会产生变形。

三、焊接变形的数值模拟方法模拟法是预测焊接变形的主要方法。

常用的数值模拟方法有:1. 有限元模拟法:有限元模拟法是目前应用最广泛的一种方法。

它将焊接过程分成多个时间步骤,通过求解膨胀系数、界面温度、应力和变形加以模拟。

有限元模拟法的优点是可以精确计算各个变形量,可以对构件进行优化 design,但是计算复杂度较高,需要耗费大量时间和计算资源。

2. 数值解法:数值解法将焊接过程离散成若干网格,利用求解热传导方程和力学方程来计算温度场、应力和变形。

数值解法计算速度较快,计算过程较为简单,但是精度可能不如有限元模拟法。

3. 改进边界元法:改进边界元法是一种适用于模拟大型结构的方法。

它通过界面条件和位移边界条件来计算温度场、应力和变形。

改进边界元法计算速度快,而且计算精度较高,但是限于模型的准确性,只适用于特定结构的模拟。

四、焊接变形的优化方法为了降低焊接变形,常用的优化方法有:1. 焊接参数的合理选择:选取合适的焊接参数(如焊接速度、电弧电流、电压等)可以保证焊缝的质量,减小变形量。

2. 焊接布局的合理设计:合理布局焊缝可以减小变形量。

例如,直角焊缝变形量较小,可以作为焊接连接点;而纵向焊缝容易产生变形,尽量避免使用。

薄板焊接变形控制措施的研究进展

薄板焊接变形控制措施的研究进展中国石油集团工程技术研究院中国石油集团海洋工程重点实验室方总涛勃春润中国石油集团海洋工程海工事业部关幼耕王志坚作者简介:方总涛(1984-),男,硕士,2009年毕业于天津大学,主要从事焊接结构的疲劳断裂和数值模拟等方面的研究工作。

摘要:薄板结构焊接最突出的问题是波浪变形,本文分析了薄板结构失稳变形的原因,总结了目前控制薄板焊接变形的各种措施的研究进展,指出运用有限元数值模拟技术对薄板焊后变形进行预测和控制是一种有效的方法,具有广阔的应用前景。

关键词:薄板;失稳变形;控制措施;有限元法1 前言薄板焊接结构广泛应用于铁路运输、船舶工程、航空航天飞行器、汽车工业、海上钻井采油平台的上层建筑等大型结构制造领域。

薄板具有重量轻、工艺性能好(易加工、易成型)和连接方便等特点。

但由于其自身拘束度小,焊接时变形较大[1](横向收缩、纵向收缩、回转变形、角变形和弯曲变形等),严重时会由于失稳而产生波浪变形,且很难矫正,特别是对不锈钢等一些热膨胀系数较大的材料,变形尤为严重。

变形不仅严重地影响了薄板本身的结构强度、制造精度和使用性能,甚至会因变形而使焊接操作无法继续进行,因此很有必要对薄板焊接变形控制技术,包括焊接变形产生的影响因素和控制工艺进行研究,最终用以指导生产实践、提高产品质量。

2 薄板失稳变形的原因Word文档薄板结构焊接最突出的问题是波浪变形。

通常对于6mm以下的薄板,要特别注意防止失稳而产生波浪变形。

在焊接过程中,薄板上产生高度不均匀的焊接温度场,且由于受到约束作用,最终在焊接接头区域形成残余应力和产生不协调的塑性变形,焊缝附近为拉应力而远处为压应力。

如果压缩残余应力σ的数值达到结构的屈曲失稳临界载荷σsr,薄板就会发生失稳(屈曲),产生波浪变形。

因此,焊缝金属纵向收缩而产生的压应力是导致薄板失稳的主要原因[2]。

t是薄板厚度,B是板宽,K是与板的支撑情况有关的系数。

从上式看出,板厚与板宽的比值越小,临界应力就越小,薄板也就越容易失稳。

大型结构焊接变形数值模拟的研究与应用共3篇

大型结构焊接变形数值模拟的研究与应用共3篇大型结构焊接变形数值模拟的研究与应用1大型结构焊接变形数值模拟的研究与应用随着现代工业技术的不断发展,大型结构在各个领域中的应用越来越广泛。

例如船舶、桥梁、石油钻井平台、飞机、汽车、建筑等。

作为这些大型结构的连接方式,焊接技术的应用也越来越多。

然而,在焊接过程中,由于热引起的材料膨胀以及焊接受热区域结构变形等问题,往往会对焊接质量和结构强度产生不良影响。

因此,研究大型结构焊接变形数值模拟成为了一个重要课题。

大型结构焊接变形数值模拟的研究,一方面需要建立物理模型,另一方面需要进行数值计算,并对计算结果进行验证。

对于物理模型来说,模拟焊接过程中的温度场、应力场以及变形情况是关键。

考虑到热处理与材料本身的特性,采用有限元方法进行数值计算通常是最为合适的。

在数值计算时需要考虑各种因素对焊接变形的影响,如焊接参数、板厚、焊接材料、初始残余应力等,同时要选用适当的求解器和网格划分策略,以确保计算精度和计算效率的平衡。

该技术的应用不仅可以为大型结构的设计优化提供参考,而且对于大型结构的制造无缝连接以及提高焊接质量、延长结构的使用寿命也具有重要的意义。

较为实际的应用包括设计焊接修补方案、评估焊接连接的质量、研究焊接工艺的最优化以及研发新型焊接材料等。

此外,该技术还可以与其他先进技术相结合,如激光成形、加热与冷却、外加电磁场等,以进一步提高焊接质量,减少焊接变形,这对重要工程项目具有重大的意义。

需要指出的是,使用大型结构焊接变形数值模拟技术时,一定要结合实际,同时保证模拟的准确性和客观性。

因为模拟结果可能受到材料本身特性以及模型精度、模型假设等因素的影响,因此需要进行实验验证并根据实验结果对模拟结果进行修正。

此外,在实际工程应用中,预测焊接变形后也需要通过相应的工艺进行调整。

总之,大型结构焊接变形数值模拟的研究及应用一方面促进了现代工业技术的进步,另一方面也为制造及应用大型结构提供了可靠的技术支持。

简析薄板焊接变形的控制

简析薄板焊接变形的控制摘要:薄板焊接工作主要是在我国铁路运输、水路运输以及空中运输等平台的上层建立的大型结构,属于大型结构领域。

薄板其半身具有质量轻、易加工成形以及薄板间连接方便等特点受到了广泛使用。

但是在实际的使用过程中,薄板还具有相对较小的拘束度,因此在焊接工作中通常会出现各种变形问题,严重时还会由于失稳呈现出波浪形,并且很难在对其进行校正。

基于此,本文主要对薄板焊接变形的控制进行了简要的分析,以供参考。

关键词:薄板焊接;变形;控制策略引言在进行薄板焊接时,会出现形态各异的局部变形,这不仅影响外观,降低结构的承载能力,而且极不容易校正,往往耗费大量的人力物力,还达不到要求。

薄板结构焊接变形具有复杂性、多元性,要成功实现薄板焊接变形的控制,必需了解薄板焊接变形质量影响因素。

在焊接过程中,薄板结构件焊接变形主要是受热变形与刚性条件影响,所以要想完全消除焊接变形是不太容易实现的。

为了进一步确保裙架后续装配使用及成品质量,必须从制造工艺入手,对焊接变形加以控制。

1薄板焊接变形的危害由于薄板焊接的应用主要是在各种大型运输企业中,因此薄板的焊接工作就成为了制造工艺中关键的工作程序。

但是在焊接工作实施的时候,都会有两种附加的内应力出现,这些内应力分别是:焊接接头中各个部位所受到的热量以及冷却时间不同,从而产一定的热应力;金相在其组织以及变化上所产生的组织应力,并且这项应力在焊接工作中,由于本身具有约束行为,因此会产生一定的约束应力。

因此,在焊接过程中,如果对于这种应力没有做到更好的控制,那么在焊接工作中,就会因为这些应力过大,而让薄片出现变形的现象更严重。

甚至还会出现裂纹。

2薄板焊接变形影响因素在设计与建造中,薄板一般是指板厚在4-7mm的板材,其中4-5mm焊接为难点。

薄板主要用于上层建筑等位置。

造成焊接变形的主要原因是焊接热应力、残余应力和外力。

对于薄板这些变形因素更为敏感,制造过程中更容易产生变形。

大客车侧面碰撞有限元仿真分析

2.3 乘员生存空间分析 图4为该车碰撞前后乘员生存空间对比图。可以看出,碰撞区域内的乘员生存空间受到严 重侵入,将对乘员生命安全造成很大威胁。

由于目前国内外还没有针对客车的侧面碰撞安全性法规,仅参考ECE R66侧翻法规中关于乘员生存空 间的相关规定进行评价。如图5所示。法规要求生存空间的最下边沿距座椅下地板上平面500mm.且测量点 的最大变形量应小于150mm;最上边沿距座椅下地板上平面l250mm,测量点的最大变形量应小于400mm。 为研究该车侧面碰撞后生存空间的侵人情况,分别提取碰撞区域生存空间范围内变形较大的4个测量点进 行评价。测量点位置如图6所示。表2为各测量点沿车体y方向的最大变形量。可以看出,所选取的4个测点 的最大变形量均超出ECE R66法规的要求,生存空间受到严重侵入,将对乘员造成危害。

元计算产品适用范围广泛,目前有国内外专业客户300余家,涉及美、加、日、韩、澳、德、 新等国,遍布石油化工、土木建筑、电磁电子、国防军工、装备制造、航空航天……等多个领域。

有限元语言及编译器(Finite Element Language And it’s Compiler,以下简称FELAC) 是中国科学院数学与系统科学研究院梁国平研究院于1983年开始研发的通用有限元软件平 台,是具有国际独创性的有限元计算软件,是PFEPG系列软件三十年成果(1983年—2013 年)的总结与提升,有限元语言语法比PFEPG更加简练,更加灵活,功能更加强大。目前 已发展到2.0版本。其核心采用元件化思想来实现有限元计算的基本工序,采用有限元语 言来书写程序的代码,为各领域,各类型的有限元问题求解提供了一个极其有力的工具。 FELAC可以在数天甚至数小时内完成通常需要一个月甚至数月才能完成的编程劳动。

大客车侧面碰撞有限元仿真分析

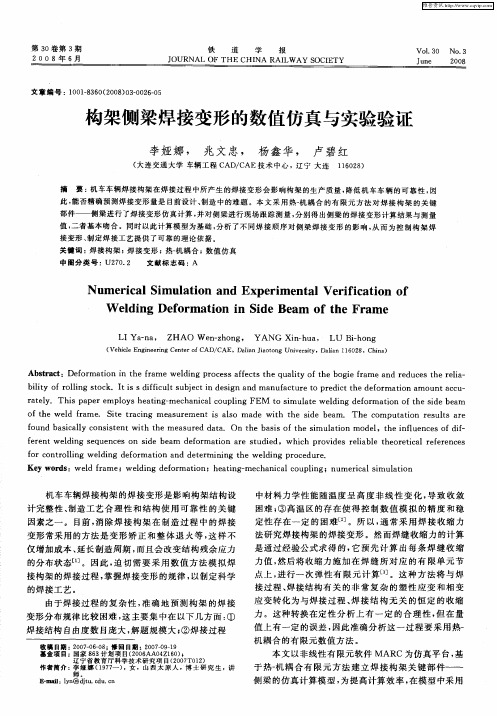

构架侧梁焊接变形的数值仿真与实验验证

此 , 否 精 确 预 测 焊 接 变 形 量 是 目前 设计 、 造 中 的难 题 。本 文 采 用 热一 耦 合 的 有 限 元 方 法 对 焊 接 构 架 的 关 键 能 制 机 部件 — — 侧 梁 进 行 了焊 接 变 形 仿 真 计 算 , 对 侧 梁 进 行 现 场 跟 踪 测 量 , 并 分别 得 出 侧 梁 的 焊 接 变形 计算 结 果 与 测 量

bl yo ol gso k tsS i iut u jc i eina dma uat r rdc ted fr t na u t cu it f ln tc .I i f c l s bet nd sg n n fcu e op e i h eomai mo n c— i r i d f t t o a

中 图分 类 号 : 7 . U2 0 2 文 献标 志码 : A

Nu e i a i u a i n a d Ex e i e t lVe i i a i n o m r c lS m l to n p r m n a r fc to f W e d n f r a i n i i e Be m f t e Fr m e l i g De o m to n S d a o h a

特殊需求客车侧墙焊接变形的预测方法及控制

特殊需求客车侧墙焊接变形的预测方法及控制1. 概述碳钢车体侧墙采用碳钢板梁拼焊结构,其结构具有零件数量多、焊接量大等特点,且无法通过机加工方法对几何尺寸进行修正。

常用的焊接变形控制设计措施:尽量减少焊缝、合理的设计焊缝形式、合理的布置焊缝;常用的焊接变形控制工艺措施:选择合适的焊接方法和规范、选择合适的焊接顺序、反变形法、焊后矫正法。

在日常推进中,针对每一课的特点制定评价表,提升学生的概括能力。

评价表的观测点主要从课文的特点,从方法的选用和语言表达的情况两方面进行检测。

在归纳课文主要内容之前,先下发或出示有关评价标准,让学生对如何归纳课文主要内容的要求有大致了解,接着进行自主准备阶段,形成初始资源。

通过点评,再次对照评价标准,形成二次资源。

基于标准,依托文本的训练,将学生的归纳以方法的选用和语言表达两个方面进行分享和综合评价。

以《一曲胡笳救孤城》为例:为了提高车体侧墙组焊的制造质量,降低尺寸偏差,一方面优化工艺设计方案,给出合理的公差和理论值,使原来经常超差的尺寸变成合格的尺寸;另一方面优化侧墙的制造工艺,把侧墙制造尺寸偏差控制在允许的范围内,避免因超差调修带来的侧墙焊接强度损失和工人额外的工作量。

焊接变形的预测非常重要,如果能够提前预测出最终的焊接变形情况,就能通过一定的措施,对焊接变形进行控制。

早先主要是通过经验法和解析法来控制焊接变形。

但是,工程问题都较为复杂,而经验法和解析法具有本身的局限性,在复杂构件的变形预测时不够准确。

因此,需要对焊接变形进行更深入的研究,经过多年的发展,己经研究出经验法、解析法、数值模拟等方法。

2. 侧墙窗口模块焊接变形数值模拟方法及技术路线(1)侧墙窗口模块结构焊接变形模拟的技术路线针对侧墙窗口模块这类大型结构焊接变形的预测,目前最广泛应用的方法是固有应变法,通过获得的局部焊接接头的固有应变作为载荷施加到整体的模型上,从而实现大型焊接结构变形的快速预测。

焊接所产生的问题主要是局部应力和应变的改变导致构件的整体变形。

低碳钢薄板焊接变形的数值模拟

中文摘要摘要在交通运输行业,采用薄板钢结构和轻量化合金材料来提高耗燃率以达到减重和节能的目的已成为一种必然的趋势。

而熔化焊焊接技术作为一种高效的连接方式,已广泛应用与汽车、船舶等行业。

然而,采用传统的焊接方式,如熔化极气体保护焊、手工电弧焊等,来焊接薄板结构时,由于薄板接头刚度较低,在局部热作用下通常会产生较大的焊接变形,这是生产中常见的问题。

焊接变形不但影响结构尺寸的精准和外形美观,而且有可能降低结构的承载能力,也给装配过程带来障碍,后续的矫正工序也会增加生产成本及生产周期,有时也很难达到预期的效果。

因此,如何控制和减小变形具有非常重要的现实意义。

本文基于ABAQUS有限元分析软件建立了同时考虑材料非线性与几何非线性的热-弹-塑性有限元方法来模拟了低碳钢薄板的焊接温度场和变形。

同时采用弧焊机器人进行焊接实验,并采用高精度的三坐标测量仪测量了焊接变形。

所测得的试验结果充分验证了本文所开发的数值计算方法的有效性。

通过实验与数值模拟相结合的方法,阐明了大变形理论和小变形理论对薄板接头焊接变形模拟过程中的差异,澄清了外部拘束及拘束位置对焊接变形的影响,定量地比较了激光焊和CO2气体保护焊低碳钢薄板接头的焊接变形及残余应力分布。

最后,利用所开发的数值模拟方法预测了车门的焊接变形。

研究结果表明:对于低碳钢薄板焊接接头,在焊接过程中会产生明显的几何非线性现象,必须采用大变形理论才能获得较高精度的焊接变形结果;外部拘束对控制薄板接头的面外变形有效果,在本研究范围内外部拘束位置对薄板接头面外变形的影响似乎不十分明显。

本文比较了CO2气体保护焊和激光焊的焊接变形,结果表明激光焊可以显著降低薄板接头的焊接变形。

本文对CMT冷金属过渡的焊接焊接过程进行了数值模拟,结果表明采用CMT焊接工艺相对与CO2焊接方法而言前者能更有效地保护镀锌钢板表面的镀锌层,同时,由于CMT焊接的热输入小,能有效地减小焊接变形。

此外,本文还尝试了利用所开发的热-弹-塑性有限元方法模拟某公司的汽车车门焊接变形,取得的初步研究结果表明焊接数值模拟技术有助于分析和控制汽车制造过程中薄板结构的焊接变形,本文开发的数值模拟方法有潜在的工程应用价值。

大型客车车身结构及焊接工艺分析(二)

板式带与地面链相比,不需要工艺车,可省去工艺车回位的麻烦,但投资较大,国内客车厂应用的很少。

滑橇运输系统是大型客车车身焊装线最先进的机械化输送方式,该系统使得工位间纵向和横向转移更加方便灵活,便于工艺布置及生产管理。系统由PC机控制,各工位可同步或不同步移动,因此易于组织柔性生产。其缺点是设备投资大,一般中小型客车厂因资金所限难以采用。

□ 热应力蒙皮

热应力蒙皮是通过在钢板上通以低电压大电流的电,使钢板发热伸长(电热延伸率约为1‰),然后迅速焊接在侧骨架上。冷却后钢板收缩,使之张紧挺直。

热应力蒙皮设备由变压器、工艺架、导电机构组成,其占地面积小,投资少。该工艺主要优点是:钢板受热后沿纵横双向膨胀,冷却后蒙皮内的残余应力为双向应力,可使车身受力更均衡由于钢板是受热膨胀,可不受车身外形是曲线还是直线的限制;生产柔性好、效率高。缺点是对工艺要求比较严格,如:拉伸质量易受人为因素的影响,关闭电源后,焊接操作必须迅速,否则钢板降温过大,延伸率降低,焊后残余应力值过小,影响拉伸效果;控制不当会造成过热引起钢板氧化等。

若底架结构差别较大,如非承载、半承载、全承载式车身混线生产,可采用不同的工艺车。因此,通过式合装设备能够满足各种类型大客车车身组焊需要。缺点是设备投资较大。

非通过式合装设备的底架定位机构是固定在合装设备中间的平台式结构,其与车身底架的接触面大,车身底架受力均衡,因此特别适合于底架刚度差的车身骨架组焊,如非承载式车身组焊。非通过式合装设备的结构较通过式的简单,因此造价低。缺点是车型适应性相对较差,如:不适合半承载式车身组焊;底架高度差别较大时,车身高度方向的装配基准线(Z/0)调整不便等。

大型客车车身焊装线工位间运输方式根据产量的不同,可以采用人工推动、地面链拖动、板式带和滑橇运输系统等几种形式。

铁路客车侧墙骨架拉深成形仿真研究

止拉深件在成形时开 裂 、起皱 等缺 陷,还可 获得 均匀 的 板厚 ,减少拉深时多需 的冲压力 ,减少模具磨损。 传统加工工艺 中,对此类 工件通 常采用试 冲来确定 毛坯大小。其 南于堆 积多余材 料,加大 了摩擦阻 力致 使

成形中金属流动困难 ,易引起工件厚度不均和角部破裂 。

形而施加 的压力 ,提高侧 墙不平度质量 ,进 而实现对 同

类件 的技术指导。

一

本文通过有限元分析 软件对毛坯 尺寸进 行估算 ,直 接反算求得优化 的毛坯轮 廓线。并 与现实 生产 中已经 过

生产验证的毛坯进行对比,二者形状基本吻合 ( 见网 2 。 ) 选 用专 用的板料成形有限元分 析软件 ,对模 型进行

、

有限元分析模 型的建立

1 建立实体模型 .

磊 工。 加 热 锻 造 21年 期 热 工 处 铸 07 第3

WWW.7et l 1 7 a wor ng1 50 cor ki 9 n

I 。 豳謇 遵。 』 。 重

.

的制件厚度分布云及应力分布如图 4所示 。工件局部厚 度变化最 大达 1 % ,且模 拟过 程 出现 了失稳而 减薄严 7 重 ,局部有起皱现象。

I 7 6 3 77 6 2

1 6 071 545

>

图 2 反算优化毛坯 与实际毛坯轮廓线比对

l 6 4 7 43 6 6

1 61 2 6 389

l 5 3l 09 6 1

9 25l 4 23

7 5 61 6 4 5

58 l 4 078 4 13 600 O

甚至不 能成形。合理 的毛坯外 形不仅 可以节省材料 ,防

财的缺点 。板材成形数值模拟技术 的出现和发展 为解决

车身薄板件功能评估的数值模拟

dme so a ait nsmpyi p ee td i n in v r i i l rsne .Moe v r h ice a c ewensmuain fr e o n cina d so l ao s ro e ,tedsrp yb t e i lt so v t n et p t n o i c o n wed i c n ld d a e nteea da c rigt cu rc s f h E. o h r o i lt gteF E.i l s o cu e .B s do s c odn a ta po eso eF. ,af wc at f muai . h n o l t l s n h s d a nd ti A —pl ro eti a stk n a xmpet e f h . rwni eal n A . i a fc r n cri a e sa e a l ov r y te F E.smuain Reut so l a n i i lt . o s l h w a s g o ge me t ew e epa t a E n d tesmuain,w ihidct a esmuainstu i p p r o da re n te n t rci l b h c F. .a i lt h o hc iaet th i lt e p i t s a e n h t o nh i w r a l n f cie s ok e a de e t . b v KEYW ORDS: d n w i ;Mea h e;F n t n v u t n;Va ain;Rie o n cin Boy i ht e t s et u ci a e a ai l ol l o i o rt v tcn e t o

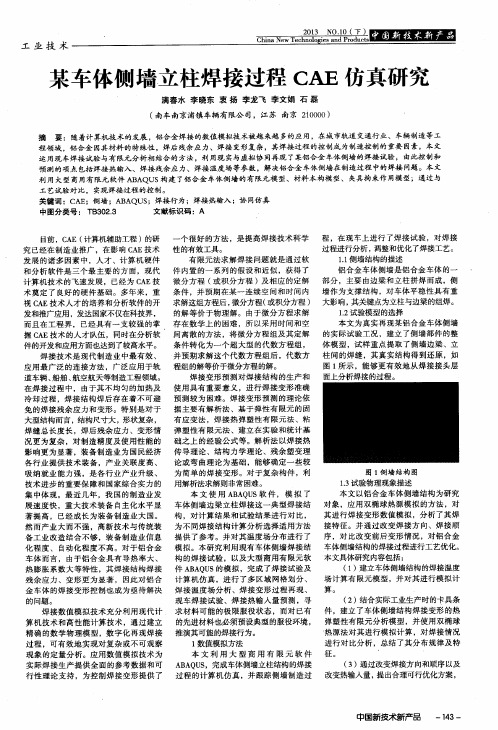

某车体侧墙立柱焊接过程CAE仿真研究

工 艺试 验 对 比 ,实现 焊接 过程 的控 制 。 关 键词 :C A E;侧墙 ;A B A QUS ;焊接 行 为 ;焊接 热输入 ;协 同仿 真

中 图分 类 号 : T B 3 0 2 . 3

文献 标识 码 :A

目前 ,C A E( 计算 机辅 助工 程 )的研 究 已 经在 制 造 业 推广 ,在影 响 C A E技 术 发 展 的 诸 多 因素 中 ,人才 、计 算 机 硬 件 和 分 析 软 件 是 三 个 最 主 要 的 方 面 ,现 代 计 算 机 技术 的飞 速 发 展 , 已经 为 C A E技 术 奠 定 了 良好 的硬 件 基 础 。 多 年 来 ,重 视C A E技 术人 才 的培 养 和分 析 软件 的开 发 和推 广应 用 ,发 达国家 不仅 在科技 界 , 而 且 在 工程 界 , 已经 具 有 一支 较 强 的掌 握C A E技 术 的 人才 队伍 ,同时 在 分 析软 件 的开发和 应用 方面也 达 到了较 高水平 。 焊接技 术是现代制造业 中最有效 、 应 用 最 广 泛 的 连 接方 法 ,广 泛 应 用 于 轨 道 车辆 、 船舶 、 航 空航 天等 制 造工 程领 域 。 在 焊 接 过 程 中 ,由于 其 不 均 匀 的加 热 及 冷 却 过 程 ,焊接 结 构 焊 后 存 在 着 不 可 避 免 的焊 接 残 余 应 力 和 变 形 。特 别 是 对 于 大 型结 构而 言 , 结 构尺 寸大 , 形状 复 杂 , 焊缝 总长度长 ,焊后残余应力、变形情 况更 为复杂 ,对制造精度及使用性 能的 影 响更 为 显 著 ,装 备 制 造 业 为 国 民经 济 各 行 业 提 供技 术 装 备 ,产 业 关 联 度 高 、 吸 纳 就业 能 力 强 ,是 各 行 业 产 业 升 级 、 技术 进步 的重 要 保 障和 国家 综 合 实 力 的 集 中 体 现 。最 近 几 年 ,我 国 的 制 造 业 发 展 速 度 快 ,重 大 技 术 装 备 自主 化 水 平 显 著 提 高 ,已经 成长 为装 备 制 造 业 大 国。 然而产业大而不强 ,高新技术与传统装 备 工 业 改 造 结 合 不 够 ,装 备 制 造 业 信 息 化 程 度 、 自动 化 程 度 不 高 。对 于 铝 合 金 车 体 而 言 , 由于 铝 合 金 具 有 导 热 率 大 、 热 膨 胀 系 数 大 等 特 性 ,其 焊 接 结 构 焊 接 残 余 应 力 、变 形 更 为 显 著 ,因此 对 铝 合 金 车体 的焊 接 变 形 控 制 也 成 为 亟 待解 决 的 问题 。 焊接数值模拟技术充分利用现代计 算机技术和高性能计算技术 ,通过建立 精 确 的 数 学 物 理模 型 ,数 字 化 再 现 焊 接 过 程 ,可 有 效 地 实 现 对 复 杂 或 不 可 观 察 现象的定量分析。应用数值模拟技术为 实 际 焊 接 生 产 提供 全 面 的参 考 数 据 和 可 行 性 理 论 支 持 ,为控 制 焊 接 变 形 提 供 了

快速客运机车构架侧梁焊接仿真分析

快速客运机车构架侧梁焊接仿真分析摘要:预测构架侧梁焊接变形与残余应力对于保证机车转向架加工精度和提高构架焊接质量具有重要意义。

转向架侧梁结构尺寸大,焊缝分布复杂,本文在不简化模型和焊道的基础上,采用Weld-Planner软件,分别研究了内部焊缝、主焊缝及外部附件焊缝焊接顺序对侧梁焊接变形量的影响,仿真结果和实测结果具有很好的一致性。

在对焊接变形进行计算的同时,通过硬化曲线的引入,得到了附件焊接完成后残余应力的分布状态,为残余应力的快速评估提供了新的思路。

研究表明,Weld-Planner软件是实现大型复杂结构焊接仿真快速计算的有力工具。

关键词:转向架构架、焊接变形、残余应力、焊接顺序、Weld-PlannerAbstract: Calculating distortion and residual stress of bogie frame is significant to ensure bogie precision of manufacture and enhance quality of welding。

0 序言机车构架是转向架的主要承载部件,不仅要支承车体和各种零部件,而且需要传递复杂载荷,对刚度和制造精度具有很高的要求。

为保证加工精度和提高构架焊接质量,提前预测构架在焊接生产过程中产生的焊接变形和残余应力具有重要的意义。

本文研究的侧梁是构架焊接过程中控制焊接变形与应力的关键问题。

在新产品试制或制造中,有时为控制焊接变形达到设计要求不得不采用火焰或机械等方法进行调修,不仅增加生产成本,延长生产周期,而且工艺控制不当极易产生新的变形和使残余应力的分布状态恶化[1、2]。

在结构设计一定的情况下,可以通过调整焊接顺序、焊接方向、夹具约束、反变形等工艺措施进行焊接变形的控制。

目前,焊接顺序和焊接方向的制定主要依靠积累的经验和重复的试验确定,由于时间和成本的原因,生产中焊接顺序和方向有可能不是最佳的[3]。

大型客车侧墙薄板结构焊接变形的数值模拟

大型客车侧墙薄板结构焊接变形的数值模拟

闫俊霞;王军;赵晨阳;刘丽敏

【期刊名称】《焊接学报》

【年(卷),期】2009(030)005

【摘要】铁路客车侧墙薄板结构的焊接变形主要是焊后失稳变形,通过选择包括连续焊、电铆焊、断续焊和塞焊代表性的区域,利用热-弹塑性数值模拟与解析法相结合的方法,计算薄板结构的焊后失稳变形.结果表明,横向加强筋和纵向加强筋与薄板连接时所采用的断续焊和塞焊工艺是产生薄板失稳变形的主要原因.薄板自由边的存在明显降低失稳载荷,增大失稳变形量.对焊接变形进行了实地测量,模拟结果与测量结果相吻合,说明数值模拟具有可靠性.

【总页数】4页(P109-112)

【作者】闫俊霞;王军;赵晨阳;刘丽敏

【作者单位】河北科技大学,材料学院,石家庄,050018;河北科技大学,材料学院,石家庄,050018;河北科技大学,材料学院,石家庄,050018;河北科技大学,材料学院,石家庄,050018

【正文语种】中文

【中图分类】TG404

【相关文献】

1.货车侧墙薄板结构的焊接变形预测与控制 [J], 李娅娜;兆文忠;卢碧红;聂春戈

2.薄板结构焊接变形数值模拟及其应用 [J], 陆皓;陈俊梅;陈家本

3.特殊需求客车侧墙焊接变形的预测方法及控制 [J], 于红;刘东军

4.不锈钢轨道客车侧墙激光焊接与电阻点焊数值模拟对比研究 [J], 王春生;王文权;王洪潇;徐国成

5.基于固有应变法的激光复合焊车体侧墙焊接变形数值模拟 [J], 宋坤林;展旭和;徐良;杨海锋;崔辉

因版权原因,仅展示原文概要,查看原文内容请购买。

客车薄侧板电弧焊变形和矫正的有限元模拟_M_SenthilKumaran

文章编号:1007-6077(2001)03-0016-09客车薄侧板电弧焊变形和矫正的有限元模拟[印度]M.Senthil Kuma ran等摘 要:铁路客车车厢薄侧板部件的焊条弧焊会引起其外表面变形。

由于薄板对瞬态局部热膨胀和收缩的弹塑性反应,使焊接产生了残余应力和变形。

本研究采用通用的ABAQU S有限元程序对焊接过程进行了数学模拟,用耦合热力学分析计算了瞬态温度场及相关的应力、应变和应变场。

为了改善车厢壳体的外观,提出了一种称为磁性成形的技术。

其目的在于恢复已变形的侧板的原始几何形状。

本文对该技术的有效性作了详细的研究。

根据计算,用于薄板矫平和矫直的模拟磁性成形技术产生了良好的效果。

关键词:铁路客车;车体;薄板;有限元分析;焊接;瞬态热传递;热力学分析中图分类号:TG270.6+4 文献标识码:B1 引言焊接作业的自动化已取得了长足进步,然而,在焊接过程中有许多参数需要控制。

由于焊接过程涉及大量的参数,建立一个以了解机理并控制焊接过程的实验数据库是既费钱又费时的。

在铁路客车生产中,通常采用焊条弧焊来对接两个侧板部件。

因为焊接时局部的加热和冷却是不可避免的,所以这类薄板必然会变形,这样就偏离了设计尺寸。

产生这种现象的主要原因是围绕焊接区有不均匀的温度分布。

为预测焊接时薄板的变形,进行了耦合热力学分析。

在制造铁路客车时,各厂普遍采用厚度为2mm,面积为1702m m×2404mm的板材进行对接焊。

许多厂家都存在焊接过程中薄板变形问题。

本研究模拟了这种焊接过程,在电弧焊过程的有限元分析中,对问题的热学和力学方面作了分解。

因为力学应力场对热应力场并无明显影响,这意味着焊接时力学应力是可以忽略的。

然而,温度场在决定残余应力和变形方面却起着关键作用。

因为热力学耦合相对较弱,故用级联(序贯)法解决了两场问题,其中热传递分析与热应力分析是彼此独立进行的。

Clark预测了焊条弧焊过程焊缝和热影响区的大小。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

=

∗(

k= 1

ax k+

byk +

c-

zk) 2

( 7)

式中: m 为被测的点数, 则

m

m

m

m

∗x

k= 1

2 k

a+

k∗= 1xkyk b+

∗x

k= 1

k

c= ∗ xkzk k= 1

m

m

m

m

∗x

k= 1

kyk

a+

k

∗y

=1

2 k

b+

∗y

k= 1

k

c = k∗= 1ykzk

( 8)

m

m

m

∗ xk a+

3 客车车体侧墙焊接变形的测量与数 据处理

3. 1 焊接变形的测量

采用双经纬仪空间坐标测量系统对薄板结构的

焊接变形进行了测量[ 5] , 该方法的测量原理是两台

经纬仪一旦固定, 空间坐标系即建立起来, 就可获得

空间点的统一坐标值.

为了避免测量重复, 取一具代表性单元, 该区域 含原始薄钢板的对接部分, 经过对已焊车体侧墙的

闫俊霞

0序 言

客车侧墙是机车车辆的重要组成部分, 是一种 典型的加筋薄板焊接结构, 在制造过程中容易出现 失稳变形. 它的制 造质量不 仅影响车 身外观的 美 观, 而且对高速客 车的空气动力学 性能造成影响. 矫正变形费工费时、提高成本, 在矫正中或矫正后还 会引起一些新的问题[ 1, 2] . 因此, 分析、测量、预测并 采取相应措施以控制和调整焊后变形十分重要.

k= 1

∗ yk

k= 1

b+

mc =

∗z

k= 1

k

以上方程称为最小二乘平面的法方程组. 常量 a,

b 和 c 可通过式( 8) 确定. 实际测点到理想平面的距

P app= Ebp t l T app

( 1)

板的临界失稳载荷 P cr定义为

P cr= !P app

( 2)

式中: 为屈曲载荷乘子, 当 0< < 1 时, 薄板结构

发生失稳变形, 即焊接失稳变形产生的判据为

P app ∀Pcr

( 3)

最后, 求焊接失稳变形[ 4] 为

!x !cr

=

0+

2 W 2m+

逼近变形的曲面. 设理想的平面方程为

z = ax + by + c

( 5)

即逼近已知点( x 1, y1, z 1) , ( x 2, y 2, z 2) )( xk, y k, zk) 的最小二乘平面方程为

ax k+ byk - z k+ c= 0

( 6)

依据最小二乘法原理, 设

m

#(

a,

b,

c)

110

焊接学报

第 30 卷

外, 还建立了横向对接板断续焊模型和两列纵向搭

接板电铆焊模型. A7 区域包含了断续焊、塞焊和直 通焊三种薄板结构的典型焊接形式, 可以较全面地 考察焊接方法对薄板结构变形的影响.

整个有限元计算过程中所用的单元为 8 节点块

单元, 并采用 2 2 高斯积分法, 厚度方向仅分一层. 依据具体结构尺寸确定模型单元数量在 510~ 1 110

- 0. 066 383

电铆焊 %

2 510 2 440 2. 5

- 0. 146 501

No. 1&A1 ∋

1 072 321 2. 5

0. 645 634

77

No. 2&A2 ∋

370 321 2. 5

0. 563 597

87

No. 3&A3 ∋

370 452 2. 5

0. 668 137

59

No. 4&A4 ∋

之间, 节点数为 558~ 1 178 之间, 单元最小尺寸由塑

性变形区宽度确定. 边界条件: 对电铆焊和横向对

接断续焊缝, 计算区域边界基本为自由, 仅在几个节 点处施加简支; 对 A1~ A4 和 A6 区域为四边简支, A5 和 A7 为三边简支一边自由. 1. 2 失稳变形计算

首先, 利用等效热载荷的思想, 即温度载荷作用

表 1 不同区域失稳评定结果 Table 1 Bucking judgement results on different selected areas

计算区域

尺寸( mm)

屈曲载荷乘子 = P cr/ P app 板中部平均压应力 !x/ MPa 最大挠度计算结果 Wm/ mm 失稳评定结果

对接断续焊 ∃ 2 100 1 220 2. 5

图 1 侧墙局部结构及尺寸示意图( mm) Fig 1 Sketch schech of local structure on side wall

由于实际侧墙结构尺寸很大, 而焊缝尺寸( 主要 为断续焊和塞焊) 又很小, 若对整个结构建立有限元 模型显然十分困难. 为了简化计算过程和减少计算 工作量, 在进行焊接温度场和热 弹塑性残余应力 计算时, 选择测量区域( 图 1ABCD 区域) 的局部范围 ( 如区域 A1~ A7) 作为研究对象并建立计算模型. 此

370 290 2. 5

0. 765 307

38

No. 5&A5 ∋

370 341 2. 5

0. 754 123

62

No. 6&A6 ∋

1 072 290 2. 5

0. 757 912

100

No. 7&A7 ∋

1 072 341 2. 5

0. 195 340

45

注: ∃ 第一道工序计算模型; % 第二道工序计算模型; ∋ 第三道工序计算模型

4W

4 m

( 4)

式中: !x 为板中部平均压应力; !cr为四边简支板的 临界失稳应力; 0, 2 和 4 为与板的尺寸、板长度 和宽度方向的半波数以及初始挠度有关的参数; Wm 为最大挠度.

进行三维弹性静载失稳计算, 考虑以下施焊工 序: ( 1) 第一道工序, 侧墙板拼接加垫板处对接断续 焊 缝 的 影 响: 断 续 焊 缝 沿 板 横 向 在 计 算 区 域 ( 2 100 mm 1 220 mm) 中间. ( 2) 第二道工序, 搭接 处施行电铆焊的影响: 电铆焊点沿板纵向在计算区 域( 2 510 mm 2 440 mm) 的中部. ( 3) 第三道工序, 针对加筋梁和立柱支撑框形成的( A1~ A7) 局部区域 ( 图 1) 确定断续焊和塞焊的影响, 具体计算区域为:

3. 2 测量数据分析与处理

如果实际薄板平面不受焊接变形等因 素的影

响, 那么其理想板面应该是一个平面. 可用平面方

程来描述, 但实际平面显然存在初始变形与焊接变 形. 根据形位公差国家标准的规定[ 6] , 平面度误差

是指被测表面对理想平面的变动量, 而理想平面的

方位应符合最小条件. 采用最小二乘法, 用平面来

第5期

闫俊霞, 等: 大型客车侧墙薄板结构焊接变形的数值模拟

111

铆焊, 由于围绕电铆焊 缝周围很大区域( 上下 各为 1 220 mm, 前后为 1 050 mm) 对焊缝的约束作用, 其 电铆焊的焊缝及其周围区域也不会失稳; 施焊完加 筋梁和立柱后( 第三道工序) , 每块加筋框中均出现 失稳( 0 ( = Pcr/ Papp ( 1) 现象, 局部板形状愈趋于 正方形面 积愈 大, 板 的临界 载荷 愈低 ( 如 A 3, = 0 668 137) , 自由边的存在将显著降低板的临界载荷 ( 如 A7, = 0. 195 340 为最小) , 应尽量采用封闭的加 筋框结构.

1 客车侧墙焊接失稳变形有限元预测

1. 1 有限元模型的建立 侧墙整个结构尺寸为 25 m 2. 439 m 2. 5 mm.

收稿日期: 2008- 04- 11 * 参加此项研究工作的还有胡云岩

所用钢材为耐候钢. 侧墙板为将纵向加强筋( 横梁) 以及横向加强筋( 立柱) 放置在不同位置, 与薄钢板 焊成最终尺寸, 成为侧墙钢结构. 客车侧墙局部图 如图 1 所示. 为了减小或消除薄板平面外变形, 纵 向加强筋与横向加强筋均采用 CO2 气体保护焊, 并 采用断续焊和塞焊的方法, 以减小焊接热输入. 焊 角尺寸为 2. 5~ 4. 0 mm.

第 30 卷 第 5 期

焊接学报

2 0 0 9 年 5 月 TRANSACT IONS OF THE CHINA WELDING INST ITUTION

Vol. 30 No. 5

May

2 00 9

大型客车侧墙薄板结构焊接变形的数值模拟

闫俊霞, 王 军, 赵晨阳, 刘丽敏*

( 河北科技大学 材料学院, 石家庄 050018)

在三维模型上产生的残余应力分布与二维模型的残

余应力分布相同[ 3] , 求得热载荷 T app. 其次, 定义 一个由热载荷 T app所作用区域上的载荷 Papp, 它由 弹性模量 E, 载荷作用的横截面积 b pt ( bp 为纵向残 余应力拉伸区宽度, t 为板厚) , 线膨胀系数 l 和温 度载荷 T app构成, 即