发动机测功机系统及转速测控系统设计

火箭发动机试验转速测量系统设计及应用

火箭发动机试验转速测量系统设计及应用庄建,李琪琪,张国庆(北京航天试验技术研究所,北京100074)摘要:通过分析频率测量方法原理及优缺点,合理确定发动机试验转速测量方法。

详细介绍了发动机试验转速测量系统的组成,分析了转速测量系统应用过程中常见问题的原因,并提出了行之有效的解决措施。

对转速测量的精度进行了系统的分析,得出发动机转速测量最大误差为0.12%,满足任务需求。

该系统经多次试验考核,具有可靠性高、响应速度快、测量精度高等优点。

关键词:火箭发动机;转速测量;精度分析中图分类号:TP873文献标识码:B文章编号:1003-7241(2021)005-0129-04Design and Application of Speed Measurement System for Rocket Engine TestZHUANG Jian,LI Qi -qi,ZHANG Guo -qing(Beijing Institute of Space Test Technology,Beijing 100074China )Abstract:By analyzing the principle,advantages and disadvantages of frequency measurement methods,the method of measuringengine test speed is reasonably determined.The composition of the engine test speed measurement system is introduced in detail,the causes of common problems in the application process of the speed measurement system are analyzed,and ef-fective solutions are proposed.The accuracy of the speed measurement was systematically analyzed,and the maximum er-ror of the engine speed measurement was 0.12%,which satisfies the mission requirements.The system has been tested and tested many times,and has the advantages of high reliability,fast response speed and high measurement accuracy.Key words:rocket engine;speed measurement;accuracy analysis收稿日期:2019-11-271引言火箭发动机是运载火箭的心脏,而涡轮泵又是火箭发动机的心脏,同时具备高温、低温、高压、高转速等多种危险源,而监测火箭发动机工作状态最直接、且最重要的参数就是转速。

航空发动机转速测量系统的设计

航空发动机转速测量系统的设计

赵艳东;于林明;陈显利

【期刊名称】《电子测量技术》

【年(卷),期】2011(34)11

【摘要】提出了1种数字脉冲式的测速发电机测速方法。

利用电压比较器将正弦波转换为数字脉冲,并利用PLC的高速脉冲计数功能进行脉冲计数,通过软件编程对数据进行了计算分析。

不仅结构简单,而且构建成本低。

实验结果表明当发动机转速从10r/min到3 000r/min时,测速精度一直控制在0.1%以下,检测时间也保持在500ms以内,所提出的测速方法能够精确实时地测量出航空发动机的转速,在宽范围内具有测速精度高、分辨率高和实时性高等优点。

【总页数】4页(P81-84)

【关键词】电压比较器;PLC;测速;航空发动机

【作者】赵艳东;于林明;陈显利

【作者单位】青岛科技大学自动化与电子工程学院

【正文语种】中文

【中图分类】TP216

【相关文献】

1.基于单片机的发动机转速测量系统设计 [J], 李华英;果霖;付宏财

2.基于DSPF2812的发动机转速测量系统设计 [J], 于海征;冯国胜;袁新华;邓晓龙;李鹏飞

3.工程车辆牵引力及发动机转速实时测量系统设计与实现 [J], 张展;贾恒信

4.基于DSPF2812的发动机转速测量系统设计 [J], 于海征;冯国胜;袁新华;邓晓龙;李鹏飞;

5.测量航空发动机转速的便携式系统的开发 [J], 胡钢;陈贻焕;杨秀珍

因版权原因,仅展示原文概要,查看原文内容请购买。

工程车辆牵引力及发动机转速实时测量系统设计与实现

K e y w o r d s :e n g i n e e r i n g v e h i c l e ; t r a c i t o n ; e n in g e s p e e d ; t r a c t i o n p e a k v a l u e ; f o ce r - s p e e d c u r v e ; m e c h a n i c l a p a r me a t e r m a t c h i n g

・

工 程 车辆 的 整体 重 量 、 重 量分 配 以 及 发 动 机 与 传 动 系 的 合 理 匹配 是 影 响 车 辆 动 力 和 燃 油 的直 接 影 响 因素 ,通 过 现 有 车 辆 称 重 系统 ,可 以 实现

v a l u e i n a c c e s s i o n l a ma na g i n g s o f t wa E  ̄ Me n wh a i l e i t i s a b l e t o d r a w he t g r a p h o f F o r c e - S p e e d c u r v e , wh i c h wi l l p r o v i d e e v i d e n c e f o r

力3 1 【 文献标识码】 B 【 文章编号】1 O 0 3 — 5 7 2 9 ( 2 0 1 7 ) 0 6 一 O 0 3 6 — 0 7

De s i g n a n d i mp l e me n t a t i o n o f t h e me a s u r i n g s y s t e m f o r e n g i n e e r i n g v e h i c l e t r a c t i o n a n d e n g i n e s p e e d Ar t i c l e a b s t r a c t :T r a c t i o n a n d e n g i n e s p e e d a r e t w o k e y i n d e x e s t o e v a l u a t e t h e e n g i n e e r i n g v e h i c l e s ’d y n a mi c p e f r o r ma n c e .I n c o n s i d e r a t i o n o f he t a c t u a l me a s u in r g d e ma n d f r o m he t v e h i c l e ma n u f a c t u r e r a n d u s e r s , a n d he t c u r r e n t s i t u a i t o n ha t t he t t w o f u n c t i o n s c o u l d

转速测量系统设计报告

转速测量系统设计与总结报告摘要:转速作为电动机正常运行时的一个重要状态参数,在很多情况下都需要对转速进行测量,因此,制作一个转速测量系统很具有现实意义。

本系统采用光电红外传感器对转速进行采样,由555构成的施密特触发器对采样信号进行调整使其形成规范的时钟脉冲,再由FPGA构成的加法计数器进行计数,最后由单片机构成测量系统的控制核心部分对整个系统进行控制并最终输出测量转速。

由于系统的信号采集部分和控制部分可由导线相连,这样就可灵活采集到不同情况下的转速提高了本系统的实用性。

关键字:转速测量系统、光电红外传感器、555、FPGA、单片机、数码管Abstract:As a motor speed during normal operation, one of the important state parameter, in many cases all need to speed measuring, therefore, make a speed measurement system is very realistic. The system adopts photoelectric infrared sensor to speed sampling by 555, composed of sampling signal Schmitt toggle to adjust to the forming of the regulation of the clock pulse, again by a counter FPGA addition to count, and finally the single-chip computer constitute the core of control measurement system to control the whole system and finally output measurement speed. Because the system the signal acquisition part and control part can be connected by wire, so that it can be flexible acquisition to different conditions in the speed of the system improves the practicability.Key word:speed measurement system、photoelectric infrared sensor、555、FPGA 、single-chip microcomputer、digital tube引言:随着科学技术的飞速发展,用于转速测量的途径越来越多,因此在工业生产中转速的测量变得越来越简单同时测量系统也越来越精确和简捷。

电机转速测量系统设计(光电传感器)课程设计报告

《传感器原理与应用》课程设计1、题目:电机转速测量系统设计(光电转速传感器)院校:专业:姓名:学号:班级:指导老师:二0一六年六月目录第一章《传感器原理与应用》课程设计任务书 (4)1.1总要求 (4)1.2总任务 (4)1.3设计题目 (4)1.4设计内容 (4)1.5设计进度或计划 (4)1.6设计说明书包括的主要内容 (4)第二章系统介绍 (6)第三章系统设计方案 (6)3.1方案的设计与选择 (6)3.1.1 转速测量的方法 (6)3.1.2 整体控制方式 (8)3.1.3 传感器模块 (8)3.2 方案描述 (10)第四章系统理论分析与计算 (11)4.1 信号采集电路的分析 (11)4.2 电机转速的计算 (12)第五章硬件电路设计 (12)5.1 单片机模块 (12)5.1.1 STC89C52单片机简介 (13)5.1.2 时钟电路 (15)5.1.3 复位电路 (16)5.2 显示电路 (16)6.1 系统总体设计 (18)6.2 中断子程序设计 (19)6.3 定时子程序设计 (20)6.4 显示子程序设计 (21)第七章测试方案 (22)7.1 电路调试 (22)7.2 软件调试 (22)第八章心得体会 (25)参考文献 (25)附录 (28)附录一电路仿真图 (28)附录二程序清单 (28)附录三实物图 (37)第一章《传感器原理与应用》课程设计任务书1.1总要求课设题目尽量侧重于传感器检测模块设计,主要是绘制系统原理图、制作传感部分前端电路、实验调试及分析、撰写实验报告等。

电路图:传感检测/接口电路/控制电路、单片机检测系统电路(若题目要求,则应加上)。

程序:主程序、部分子程序(若题目要求,则应加上)。

说明书:按规范撰写。

1.2总任务针对总要求进行原理及方案论证、模块设计、接口电路设计、焊接或插接与调试、精度分析以及撰写报告等工作。

1.3设计题目电机转速测量系统设计1.4设计内容实现全部要求的实物功能,性能稳定,外形美观。

应用CAN总线的摩托车发动机测功机测控系统

过程中, 用数 字信 号完 全取代 模拟 信号 , 得过 程控 使

制的 准确性 和可 靠 性 更 高 。控 制 、 报警 和 信 号处 理

b e n r a e a d t e t s i g l v lh s b e m — e n i c e s d, n h e tn e e a e n i

机 自动 测控 系统 , 据 采 集模 块 采 集 系统 的控 制 参 数 数, 并将 采 集 到 的参数 分 别传 送 到 上 位 机 P C节 点

用 于显 示 测 试 进 程 , 送 到 控 制 模 块 用 于控 制 , 化 传 简

了系统结构 , 有效提 高 了测试 水平和 效率 。

关 键词 : 发动机 ; 功机 ; AN 总线 ; 测 C 测控

pr v d g e ty. o e r al

Ke wo d y r s:e i ng ne;d a om e e ;CA N bu yn m tr s;

等功能 完全 由分 散在现 场 的 自动化 设备 自身 的微处

理器来 实现 。系 统 的功 能 扩 展 不需 要 重 新 布线 , 可 就近接 在 总线模 块上 ;/ io通道 可 随意 扩展 和 调整 , 适应 各种 复杂多 变 的现场 ; 模块化 设计 使结 构简化 , 可靠 性 、 维护性 提 高[ 。 可 = ; ]

线 应用 到发动 机测 功机上 可 以使测 功机 的控制 系统 更 加先 进可靠 , 同时具有 良好 的扩 展性 , 大幅减 少 了

现 场连线 , 实现 了对 测 试 台架 的集 中控 制 。在 测 控

s o sb e f r s mp i g t e c n r l d p r m e e s p n i l o a l h o t o l a a t r . n e

航空发动机性能优化与测试系统设计

航空发动机性能优化与测试系统设计航空发动机是飞机的核心部件,对于飞行性能和安全性至关重要。

为了确保航空发动机的性能优化和可靠性,设计一套完善的航空发动机性能优化与测试系统是必要的。

本文将详细介绍航空发动机性能优化与测试系统的设计。

首先,航空发动机性能优化与测试系统的设计应考虑到以下几个核心要素:1. 系统结构设计:航空发动机性能优化与测试系统应采用分层结构设计,主要包括数据采集层、数据处理层和结果输出层。

数据采集层负责采集发动机运行过程中的相关数据,包括温度、压力、转速等。

数据处理层负责对采集到的数据进行处理和分析,通过算法模型来优化发动机性能。

结果输出层负责将优化后的性能参数输出给相关部门或工程师。

2. 界面设计:航空发动机性能优化与测试系统的设计应注重界面友好性和易用性。

界面设计应清晰简洁,操作简单直观,方便用户使用。

同时,应提供实时监控功能,使用户能够随时获取发动机的运行状态和性能数据。

3. 数据采集与处理:航空发动机性能优化与测试系统应能够实时采集和保存发动机运行数据。

数据采集过程应为稳定可靠,能够自动记录和存储数据,同时具备异常数据检测和报警功能。

数据处理方面,系统应具备数据预处理、数据清洗、数据分析等功能,以便更准确地优化发动机的性能参数。

4. 性能优化算法:航空发动机性能优化与测试系统应配备先进的优化算法,以有效地提高发动机的性能。

优化算法可包括基于遗传算法的参数优化、基于神经网络的模型预测、基于机器学习的自适应控制等方法。

这些算法能够通过实时的数据分析和优化,提高发动机的燃烧效率、降低能耗和减少排放。

5. 安全性与稳定性:航空发动机性能优化与测试系统设计应注重系统的安全性和稳定性。

保证数据的可靠性和完整性,防止数据丢失或被篡改。

同时,系统应具备良好的可扩展性和高可用性,能够适应不同规模和复杂度的发动机性能优化任务。

总之,航空发动机性能优化与测试系统的设计要充分考虑到系统结构、界面设计、数据采集与处理、性能优化算法以及安全性与稳定性等方面的需求。

转速测量系统设计

转速测量系统设计一、题目确信在各类工业生产领域里都活跃着各式各样的旋转机械,如何正确地测量这些旋转机械的转速,并加以操纵,这对利用旋转机械,取得输出动力的用户来讲,是一项不可缺少的工作。

二、方式选择转速的测量方式多种多样,利用传感器来测量是现今最通用的途径。

普遍应用的传感器有光电传感器、电磁传感器、集成电路传感器等。

把一个光发射器和一个接收器面对面地装在一个槽的双侧的是槽形光电。

发光器能发出红外光或可见光,在无阻情形下光接收器能收到光。

但当被检测物体从槽中通过时,光被遮挡,光电开关便动作。

输出一个开关操纵信号,切断或接通负载电流,从而完成一次操纵动作。

槽形开关的检测距离因为受整体结构的限制一样只有几厘米。

因此咱们选用光电感应式传感器来完成。

三、设计流程图图1设计流程图四、实现功能由光电转速传感器搜集数字信号经由放大电路后,输入数显电路板,显示被测量齿轮的转速。

五、光电式转速传感器的工作原理光电式转速传感器工作在脉冲状态下,它是将轴的转速变换成相应频率的脉冲,然后测出脉冲频率就测得转速的数值。

这种测速方式具有传感器结构简单、靠得住、测量精度高等优势。

+输入轴上图所示即为直射式光电转速传感器的结构原理。

它是由装在输入轴上的开孔盘、光源、光敏元件和裂缝板所组成,输入轴与被测轴相连接。

从光源发射的光,通过开孔盘和裂缝照射到光敏元件上,使光敏元件感光。

开孔盘上开有必然数量的小孔,当开孔盘转动一周,光敏元件感光的次数与盘的开孔数相等,因此产生相应数量的电脉冲信号。

这种结构的传感器由于开孔盘尺寸的限制,其开孔数量不可能太多,使应用受到限制。

图中的开孔盘也可换为齿轮,成效一样。

光电式转速传感器的脉冲变换电路如上图所示,VT01为光敏三极管,当有光照时,光电流I增加使VT2导通,作用到由VT3和VT4组成的射极耦合触发器,使其输出U0为高电位。

反之,U0为低电位。

传感器的输出脉冲信呈U0送到测量电路时行计数。

六、计数电路工作原理分析要紧原理:由于光电传感器最终输出输出为数字信号,因此咱们对输出信号搜集后,在单位时刻内统计有多少个高频信号,就能够够间接的测得转速,单位(转/分)。

汽车发动机测量实验报告

一、实验目的1. 了解汽车发动机的结构和工作原理;2. 掌握汽车发动机测量方法及实验仪器使用;3. 通过实验,提高对汽车发动机性能参数的认识和判断能力;4. 培养团队协作和实际操作能力。

二、实验原理汽车发动机是汽车的动力源泉,其性能参数对汽车的动力性、经济性、排放等方面具有重要影响。

本实验通过测量发动机的功率、扭矩、转速、燃油消耗量等参数,分析发动机的性能,为发动机的优化设计和维修提供依据。

三、实验设备1. 发动机实验台;2. 发动机测功机;3. 发动机转速传感器;4. 发动机扭矩传感器;5. 发动机油耗仪;6. 数据采集系统;7. 计算机及实验软件。

四、实验步骤1. 检查实验设备是否完好,确保实验安全;2. 将发动机与测功机连接,启动发动机;3. 调整发动机转速至标定转速;4. 记录发动机转速、扭矩、燃油消耗量等参数;5. 通过数据采集系统,将实验数据传输至计算机;6. 利用实验软件对数据进行处理和分析;7. 根据实验结果,绘制发动机性能曲线。

五、实验数据及结果分析1. 发动机功率测量实验中,发动机功率通过测功机测量。

实验数据如下:- 发动机转速:3000 r/min;- 发动机扭矩:100 N·m;- 发动机功率:75 kW。

根据实验数据,发动机在3000 r/min转速下,功率为75 kW。

2. 发动机扭矩测量实验中,发动机扭矩通过扭矩传感器测量。

实验数据如下:- 发动机转速:3000 r/min;- 发动机扭矩:100 N·m。

根据实验数据,发动机在3000 r/min转速下,扭矩为100 N·m。

3. 发动机燃油消耗量测量实验中,发动机燃油消耗量通过油耗仪测量。

实验数据如下:- 发动机转速:3000 r/min;- 发动机燃油消耗量:10 L/h。

根据实验数据,发动机在3000 r/min转速下,燃油消耗量为10 L/h。

4. 发动机性能曲线绘制根据实验数据,绘制发动机功率、扭矩、燃油消耗量与转速的关系曲线,如下:(此处插入实验曲线图)从实验曲线可以看出,发动机功率、扭矩和燃油消耗量随转速的增加而增加,且在一定转速范围内,发动机功率和扭矩呈线性关系。

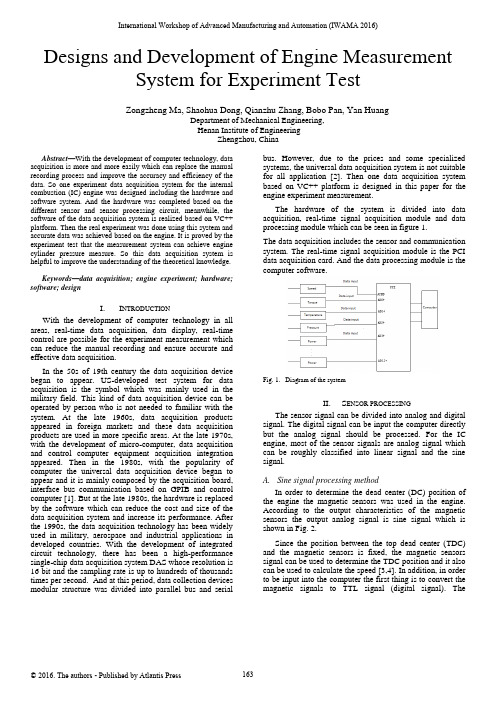

内燃机引擎测量系统设计与开发说明书

Designs and Development of Engine Measurement System for Experiment TestZongzheng Ma, Shaohua Dong, Qianzhu Zhang, Bobo Pan, Yan HuangDepartment of Mechanical Engineering,Henan Institute of EngineeringZhengzhou, ChinaAbstract—With the development of computer technology, data acquisition is more and more easily which can replace the manual recording process and improve the accuracy and efficiency of the data. So one experiment data acquisition system for the internal combustion (IC) engine was designed including the hardware and software system. And the hardware was completed based on the different sensor and sensor processing circuit, meanwhile, the software of the data acquisition system is realized based on VC++ platform. Then the real experiment was done using this system and accurate data was achieved based on the engine. It is proved by the experiment test that the measurement system can achieve engine cylinder pressure measure. So this data acquisition system is helpful to improve the understanding of the theoretical knowledge.Keywords—data acquisition; engine experiment; hardware; software; designI.I NTRODUCTIONWith the development of computer technology in all areas, real-time data acquisition, data display, real-time control are possible for the experiment measurement which can reduce the manual recording and ensure accurate and effective data acquisition.In the 50s of 19th century the data acquisition device began to appear. US-developed test system for data acquisition is the symbol which was mainly used in the military field. This kind of data acquisition device can be operated by person who is not needed to familiar with the system. At the late 1960s, data acquisition products appeared in foreign markets and these data acquisition products are used in more specific areas. At the late 1970s, with the development of micro-computer, data acquisition and control computer equipment acquisition integration appeared. Then in the 1980s, with the popularity of computer the universal data acquisition device began to appear and it is mainly composed by the acquisition board, interface bus communication based on GPIB and control computer [1]. But at the late 1980s, the hardware is replaced by the software which can reduce the cost and size of the data acquisition system and increase its performance. After the 1990s, the data acquisition technology has been widely used in military, aerospace and industrial applications in developed countries. With the development of integrated circuit technology, there has been a high-performance single-chip data acquisition system DAS whose resolution is 16 bit and the sampling rate is up to hundreds of thousands times per second. And at this period, data collection devices modular structure was divided into parallel bus and serial bus. However, due to the prices and some specialized systems, the universal data acquisition system is not suitable for all application [2]. Then one data acquisition system based on VC++ platform is designed in this paper for the engine experiment measurement.The hardware of the system is divided into data acquisition, real-time signal acquisition module and data processing module which can be seen in figure 1.The data acquisition includes the sensor and communication system. The real-time signal acquisition module is the PCI data acquisition card. And the data processing module is thecomputer software.Fig. 1.Diagram of the systemII.S ENSOR PROCESSINGThe sensor signal can be divided into analog and digital signal. The digital signal can be input the computer directly but the analog signal should be processed. For the IC engine, most of the sensor signals are analog signal which can be roughly classified into linear signal and the sine signal.A. Sine signal processing methodIn order to determine the dead center (DC) position of the engine the magnetic sensors was used in the engine. According to the output characteristics of the magnetic sensors the output analog signal is sine signal which is shown in Fig. 2.Since the position between the top dead center (TDC) and the magnetic sensors is fixed, the magnetic sensors signal can be used to determine the TDC position and it also can be used to calculate the speed [3,4]. In addition, in order to be input into the computer the first thing is to convert the magnetic signals to TTL signal (digital signal). TheInternational Workshop of Advanced Manufacturing and Automation (IWAMA 2016)processing circuit is shown in Fig. 3, where the 6N137 is used as digital switching which the sine signal is converted into digital signal (Fig. 4). Then the signal can be directly input microcontroller utilizing the I/O port [5].It should be noted that this method has error due to thatthere is transmission time for the 6N137 chip.Fig. 2. The output signal of magnetic sensorFig. 3.Diagram of processing circuitFig. 4. The convert signalB. Linear signal processing methodIf the output of the analog signal is voltage value and there is a linear relationship between the measured parameter and the output signal, it can be input the computer by A/D converter [6]. However, if the amplitude of the analog signal is small the A/D conversion precision cannot be full used and the signal should be enlarged while the limit processing is required if the amplitude is large. For theIC engine, the outputs signals of the throttle position sensor signal and the intake pressure sensor are linear which are shown in Fig. 5. And the output signal is a voltage signal between 0~5V whose amplitude range is within the PCI data acquisition capacity and it can be input directly to A/Dports.(a) Intake air pressure (b) Throttle vale angleFig. 5. Liner signalsIII. S OFTWARE DESIGNIn this part, the programming process is emphasized based on VC++ platform and it can be achieved through two stages, basic interface design and coding.A. Basic interface designThe basic interface design was build based on basic controller including the text controller, edit controller, button controller and Com-box controller.For text controller, its function is data and label display and it is used to display the input and output parameters. For the edit controller, it can be used to input initial data which can realize the copy, cut, paste and delete operation. The button controller is also common used in basic interface design and its ability is to achieve calculation.The Com-box controller combines the features of edit box and list box which can be used to data input and list box selection. In the basic interface the Com-box controller is used to display the curve.The basic interface divided into three parts, the first part is data input, the second part is value monitor and the third part is data acquisition, which is shown in Fig. 6.In the data input part, the basic parameters such as engine parameters, experiment time, experiment place, experiment temperature, path of storage can be input. In the monitor part, the different channel value can be checked using the curve display.In the data acquisition part, the value can be stored in the computer.Fig. 6.Main interface of the systemIV.U SING THE T EMPLATEA. 3.2 CodingThe main coding process includes the data acquisition and data storage which are designed based on VC++[7]. And the data acquisition coding is shown in the following. void CDiagnoserView::OnConfirm(){UpdateData(true);biCHselect=0;bFirstCH=0;for(short i=0;i<6;i++){if(biCH[i]!=6){if(biCHselect==0){bFirstCH=i;}biCHselect++;}}FILE *fp;fp=fopen("d:\\Experiment.txt","w");fprintf(fp, "Experiment time: %s\n", m_strTime);fprintf (fp, "Experiment place:%s\n", m_strArea);fprintf(fp,"Experiment person: %s\n", m_str People);fprintf(fp, "Experiment test:%s\n", m_strWork);fprintf(fp, "Temperature:%d; Humidity: %d; m_siTemperature, m_siHumidity, m_siPressure);fprintf(fp,"Engine parameters:\n");fprintf(fp,"Type:%s; Cylinder number:%d; Operation type:%s; Number of tooth:%d\n",m_strModal,m_siCylinder,m_strSequence,m_siGear);fclose(fp);fp=fopen("c:\\para.ini","w");fprintf(fp,"%d %d %d %d %d %d\n",m_iCH0Select,m_iCH1Select,m_iCH2Select,m_iCH 3Select,m_iCH4Select,m_iCH5Select);fprintf(fp,"%f %f %f %f %f %f\n",m_fScale0,m_fScale1,m_fScale2,m_fScale3,m_fScal e4,m_fScale5);fprintf(fp,"%f %f %f %f %f %f\n",m_fOff0,m_fOff1,m_fOff2,m_fOff3,m_fOff4,m_fOf f5);fprintf(fp,"%d %d %d %d %d %d\n",m_iUnit0,m_iUnit1,m_iUnit2,m_iUnit3,m_iUnit4,m _iUnit5);fprintf(fp,"%d %d\n",bFirstCH,biCHselect);for(i=0;i<6;i++){fprintf(fp,"%d ",biCH[i]);}for(i=0;i<6;i++){fprintf(fp,"%s ",strChSet[i]);}fclose(fp);}V.A PPLICATIONThe experiment test bed consists of K157 FMI engine (specific parameters shown in table 1), electric eddy current dynamometer, dynamometer control system, gasoline engine ECU, computer and data acquisition system and sensors of related parameters. The experiment test bed is shown in figure 7, where the electric eddy current dynamometer and dynamometer control system are used to control and measure the load of the engine, engine fuel injection system control fuel injection and ignition, and the computer's serial communication can also be used to control gasoline engine ECU as to control fuel injection andignition.Fig. 7. Diagram of experimental systemTABLE I. K157FMI ENGINE PARAMETERSdata acquisition system can be seen in figure 8 when the engine speed is 1500r/min and throttle opening angle is 20% of wide open throttle.It can be seen from the figure that the highest cylinder is 1.05MPa which appears at 374 CA (Crank angle) under this speed. It can be concluded that this system can realize data acquisition and is helpful to the understanding of the theoretical knowledge.Fig. 8. Real cylinder pressureVI.C ONCLUSIONIn this paper, one data acquisition system for engine experiment is designed including the hardware and software. The design of the controller hardware system is completed firstly, and then the sensor processing is improved. Meanwhile, the coding of the system has been designed. At the end this system was validated by real cylinder pressure measure experiment.VII.A CKNOWLEDGEMENTThe authors would like to express appreciation of financial support by the Key Subject of Machine Design and Theory, the Reliability Test Center and Modern Design Method Research Center of Henan Institute of Engineering.R EFERENCES[1]Y.P. Xu, Z.Y. Cao, and D.P. Xu, "The Development of Managementand Acquisition Software in the High Speed Data Acquisition System, " 2nd International Symposium on Instrumentation Science and Technology, vol.1,pp. 367-369,August 2002.[2]Y. B.Geng, and X. D. Zhang, "A Data Acquisition System Based onPCI Bus for the Digital Nuclear Magnetic Resonance Image Spectrometer," The Seventh International Conference on Electronic Measurement and Instruments, vol.6,pp. 89-91,August 2005.[3]L. T. Ding L T, R. C. Li, and Q. Z. Wang, "Crankshaft crank shaftstrength and fatigue strength of research methods to improve life,"Tractor & Farm Transporter, vol.6,pp. 18-20,December 2004.[4]J. F. Kong, "1.3L gasoline engine crankshaft strength analysis of car,"Shanghai: Shanghai Communications University, 2007.[5]S. T. He, and Z. Y. He, "Mode Analysis of Three dimensional FiniteElement and Experimental Study on a 6102B Diesel Engine Crankshaft," Transactions of The Chinese Society of Agricultural Machinery, vol32,pp.74-77,April 2001.[6]Y. L. Wang, Mechanics of Materials. Beijing: Mechanical IndustryPress, 2009.[7]S. Kun, R. N. Li, Visual C ++ programming self-study manual.Beijing: People Post Press, 2008.。

《机动车发动机转速声音检测系统设计与实现》范文

《机动车发动机转速声音检测系统设计与实现》篇一一、引言随着科技的不断发展,机动车作为人们出行的重要工具,其性能检测与维护变得日益重要。

发动机作为机动车的核心部件,其运行状态直接关系到整车的性能与安全。

因此,对发动机转速及声音的检测成为了汽车维修与诊断的重要手段。

本文旨在设计并实现一个机动车发动机转速声音检测系统,以提高机动车的维护效率和安全性。

二、系统设计1. 硬件设计本系统主要由传感器、信号处理单元、数据传输模块和显示单元等部分组成。

传感器负责捕捉发动机的转速及声音信号,信号处理单元对传感器采集的信号进行滤波、放大等处理,数据传输模块将处理后的数据传输至显示单元进行显示和存储。

(1)传感器选择:选用高精度的转速传感器和声音传感器,确保数据的准确性和可靠性。

(2)信号处理单元:采用数字信号处理技术,对传感器采集的信号进行滤波、放大等处理,以消除噪声干扰,提高信号质量。

(3)数据传输模块:选用高速数据传输技术,将处理后的数据实时传输至显示单元。

2. 软件设计软件部分主要包括信号采集、数据处理、结果显示及存储等功能。

采用模块化设计,便于后续的维护和升级。

(1)信号采集:通过传感器实时采集发动机的转速及声音信号。

(2)数据处理:对采集的信号进行滤波、放大等处理,提取出发动机的转速和声音特征参数。

(3)结果显示及存储:将处理后的数据以图表、数值等形式在显示单元上显示,并存储至存储设备中,以便后续分析。

三、系统实现1. 传感器安装与调试:将传感器安装在发动机的合适位置,进行调试以确保传感器能够准确捕捉到发动机的转速及声音信号。

2. 信号处理与传输:通过信号处理单元对传感器采集的信号进行滤波、放大等处理,然后通过数据传输模块将处理后的数据实时传输至显示单元。

3. 软件开发与测试:根据软件设计要求,编写相应的程序代码,并进行测试以确保系统的稳定性和准确性。

四、系统应用与效果本系统可广泛应用于汽车维修、检测和诊断等领域。

《机动车发动机转速声音检测系统设计与实现》范文

《机动车发动机转速声音检测系统设计与实现》篇一一、引言随着科技的不断进步,机动车的检测与诊断技术也在不断更新与完善。

其中,发动机作为机动车的核心部件,其运行状态直接关系到整车的性能与安全。

因此,对发动机的检测与诊断显得尤为重要。

本文将重点介绍一种机动车发动机转速声音检测系统的设计与实现,旨在为机动车的维护与故障诊断提供更为准确、高效的技术支持。

二、系统设计(一)系统概述机动车发动机转速声音检测系统主要通过采集发动机运行过程中的声音信号,结合转速信息,对发动机的运行状态进行实时监测与诊断。

系统主要由声音采集模块、信号处理模块、数据存储与传输模块以及上位机分析软件等部分组成。

(二)模块设计1. 声音采集模块:负责采集发动机运行过程中的声音信号。

采用高灵敏度的麦克风,确保声音信号的准确性与实时性。

2. 信号处理模块:对采集到的声音信号进行滤波、放大、数字化等处理,以便于后续的分析与诊断。

3. 数据存储与传输模块:将处理后的数据存储至本地或通过网络传输至上位机,以便于后续的数据分析与故障诊断。

4. 上位机分析软件:负责接收存储或传输的数据,通过算法分析,实现对发动机运行状态的实时监测与故障诊断。

三、关键技术实现(一)声音信号的采集与处理采用高灵敏度的麦克风,实时采集发动机运行过程中的声音信号。

通过信号处理模块,对声音信号进行滤波、放大、数字化等处理,以提取出发动机运行状态的关键信息。

(二)发动机转速的获取与同步通过与车辆控制系统或传感器接口的连接,实时获取发动机的转速信息。

将转速信息与声音信号进行同步处理,以确保数据的准确性与可靠性。

(三)数据存储与传输将处理后的数据存储至本地数据库或通过网络传输至上位机。

采用可靠的存储与传输技术,确保数据的完整性与安全性。

(四)上位机分析软件的实现上位机分析软件采用可视化界面,方便用户进行操作与查看。

通过算法分析,实现对发动机运行状态的实时监测与故障诊断。

同时,软件还具备数据存储、报表生成、故障预警等功能。

《机动车发动机转速声音检测系统设计与实现》范文

《机动车发动机转速声音检测系统设计与实现》篇一一、引言随着科技的不断进步,机动车的智能化和自动化水平日益提高。

发动机作为机动车的核心部件,其运行状态直接关系到整车的性能和安全性。

因此,对发动机的监测与诊断显得尤为重要。

本文将详细介绍一种机动车发动机转速声音检测系统的设计与实现,旨在为机动车的维护和故障诊断提供有效的技术支持。

二、系统设计1. 需求分析发动机转速声音检测系统的设计需满足以下需求:实时监测发动机转速及声音信号,准确判断发动机工作状态,及时发现潜在故障,并提供故障报警和诊断信息。

此外,系统还应具有易操作、低成本、高稳定性等特点。

2. 系统架构系统主要由硬件和软件两部分组成。

硬件部分包括传感器、信号处理模块、通信模块等;软件部分包括信号采集、处理、分析、报警及诊断等模块。

传感器负责实时采集发动机转速及声音信号,信号处理模块对采集的信号进行滤波、放大等处理,通信模块负责将处理后的数据传输至上位机。

上位机软件对接收到的数据进行进一步处理和分析,以判断发动机的工作状态。

3. 关键技术(1)传感器选择:选用高精度、高稳定性的传感器,确保采集的发动机转速及声音信号准确可靠。

(2)信号处理:采用数字滤波、去噪等技术对采集的信号进行预处理,以提高信号的信噪比。

(3)特征提取:通过时域、频域等方法提取发动机声音信号的特征,为后续的故障诊断提供依据。

(4)模式识别:采用机器学习、深度学习等算法对提取的特征进行分类和识别,以判断发动机的工作状态。

三、系统实现1. 硬件实现硬件部分主要包括传感器、信号处理模块、通信模块等。

传感器选用高精度、高稳定性的转速计和麦克风,以实时采集发动机转速及声音信号。

信号处理模块采用数字滤波器对采集的信号进行滤波、去噪等处理,以提高信号的信噪比。

通信模块采用无线传输技术,将处理后的数据传输至上位机。

2. 软件实现软件部分主要包括信号采集、处理、分析、报警及诊断等模块。

上位机软件通过通信模块接收传感器采集的数据,然后进行实时显示和存储。

《机动车发动机转速声音检测系统设计与实现》范文

《机动车发动机转速声音检测系统设计与实现》篇一一、引言随着汽车工业的快速发展,机动车发动机的性能和状态监测变得越来越重要。

发动机转速声音检测系统作为一种有效的监测手段,能够实时监测发动机的工作状态,及时发现潜在问题,提高车辆运行的安全性和可靠性。

本文将介绍一种机动车发动机转速声音检测系统的设计与实现方法。

二、系统设计(一)系统架构该系统主要由硬件和软件两部分组成。

硬件部分包括传感器、数据采集器等;软件部分则包括信号处理、数据分析等模块。

传感器负责采集发动机转速和声音信号,数据采集器将信号传输至计算机进行处理。

(二)传感器选择传感器是系统的重要组成部分,需要选择具有高灵敏度、高稳定性的传感器。

常用的传感器有振动传感器和声音传感器。

振动传感器可以检测发动机的振动情况,声音传感器则可以捕捉发动机的声音信号。

本系统采用这两种传感器相结合的方式,以提高检测的准确性和可靠性。

(三)信号处理与数据分析信号处理模块负责对采集到的信号进行滤波、放大等处理,以提高信号的质量。

数据分析模块则负责对处理后的信号进行分析,提取出发动机转速、声音特征等参数。

这些参数可以用于判断发动机的工作状态,及时发现潜在问题。

三、系统实现(一)硬件实现硬件部分主要包括传感器、数据采集器等。

传感器的安装位置需要考虑到其能够准确捕捉到发动机的振动和声音信号。

数据采集器需要具备高速、高精度的数据采集能力,以确保采集到的信号质量。

此外,还需要设计合理的电路和接口,以实现传感器和数据采集器与计算机的连接。

(二)软件实现软件部分主要包括信号处理、数据分析等模块。

信号处理模块需要采用数字信号处理技术,对采集到的信号进行滤波、放大等处理。

数据分析模块则需要采用机器学习、深度学习等技术,对处理后的信号进行分析,提取出发动机转速、声音特征等参数。

此外,还需要设计友好的人机交互界面,以便用户能够方便地使用该系统。

四、实验与结果分析为了验证该系统的性能和准确性,我们进行了大量的实验。

涡轮发电机转速测试系统设计

涡轮发电机转速测试系统设计任达陆;王利【摘要】本设计采用光电传感器将安装在涡轮发电机的叶片或转盘上,这样可以把收集到传感器信号转变成电压输出,再次连接AT89C51单片机将信息处理运算后送入7段LED显示器显示测量结果,该系统应采用测频法测量,此文包含有涡轮发电机的转速软件实现部分,光电传感器硬件电路设计,数据显示部分.将涡轮发电机转速脉冲信号进行采集、处理最终达到可以精确的显示等多项内容,达到预计要求.【期刊名称】《山西电子技术》【年(卷),期】2015(000)001【总页数】2页(P13-14)【关键词】AT89C51单片机;脉冲检测;光电传感器【作者】任达陆;王利【作者单位】中北大学机电工程学院,山西太原030051;中北大学机电工程学院,山西太原030051【正文语种】中文【中图分类】TP274;TM312涡轮发电机依靠高速气流旋转,不但为引信工作提供电源,而且其输出脉冲的大小在某种程度可以算出子弹的飞行速度[5]。

子弹在空中发射后,,涡轮电机检测到的脉冲频率、幅度与子弹的飞行速度有密不可分的关系。

因此,测量涡轮发电机输出信号的频率和幅值可以得出弹丸飞行速度,并获得弹道特征,同时也可以获得引信工作状态。

涡轮发电机输出信号的频率和幅值是通过测涡轮发电机的转速获得的,因此,测量涡轮发电机的转速对于引信来说,尤其对应用广泛电引信来说是非常重要且必不可少的。

本课题以单片机为中心,设计的全数字化涡轮发电机转速测量系统,不只适用于引信,它在军用工业控制和通用电器中也有巨大的使用价值。

1 涡轮电机转速测量系统的设计思路1.1 转速检测的一般方法通常情况下电机转速测量系统组成内容,转速测量流程图如图1。

图1 转速测量1.2 转速信号拾取有的传感器很简单,只由一个敏感元件组成,它感受被测量时直接输出电,有的传感器则不同。

当需要使用传感器进行收集信号时,我们将敏感元件和其测量电路、传递机构搭配成所需要测量的功能进行测量转换。

汽车转速测量系统的设计

课程设计(论文)报告目录1.概述 (1)1.1 数字式转速测量系统的发展背景 (1)1.2 本设计课题的目的和意义 (1)2.转速测量系统的原理 (2)3.系统方案提出和论证 (2)4.系统硬件设计 (4)4.1脉冲产生电路设计 (4)4.2霍尔传感器测量原理 (4)4.3 最小系统的设计 (5)4.3.1复位电路: (5)4.3.2 晶振电路 (6)4.4 显示部分设计 (7)5 系统软件设计 (7)6小结 (9)7 心得体会 (10)8参考文献 (11)附录1 系统总程序清单 (12)附录2 硬件电路图 (14)汽车转速测量系统的设计【摘要】介绍了一种基于AT89C51单片机平台采用霍尔传感器实施电机转速测量的方法。

硬件系统包括脉冲信号产生、脉冲信号处理和显示模块并采用C语言编程结果表明该方法具有简单、精度高、稳定性好的优点。

介绍了该测速法的基本原理、实现步骤和软、硬件设计。

【关键词】转速测量单片机霍尔传感器1.概述1.1 数字式转速测量系统的发展背景目前国内外测量电机转速的方法很多,按照不同的理论方法,先后产生过模拟测速法,如离心式转速表、用电机转矩或者电机电枢电动势计算所得、同步测速法如机械式或闪光式频闪测速仪以及计数测速法。

计数测速法又可分为机械式定时计数法和电子式定时计数法。

传统的电机转速检测多采用测速发电机或光电数字脉冲编码器,也有采用电磁式利用电磁感应原理或可变磁阻的霍尔元件等、电容式对高频振荡进行幅值调制或频率调制等,还有一些特殊的测速器是利用置于旋转体内的放射性材料来发生脉冲信号。

其中应用最广的是光电式,光电式测系统具有低惯性、低噪声、高分辨率和高精度的优点。

而采用霍尔传感器的电机转速测量系统测量准确度高、采样速度快、测量范围宽和测量精度与被测转速无关等优点,具有广阔的应用前景。

1.2 本设计课题的目的和意义在工程实践中经常会遇到各种需要测量转速的场合,例如在发动机、电动机、卷扬机、机床主轴等旋转设备的试验、运转和控制中常需要分时或连续测量和显示其转速及瞬时转速。

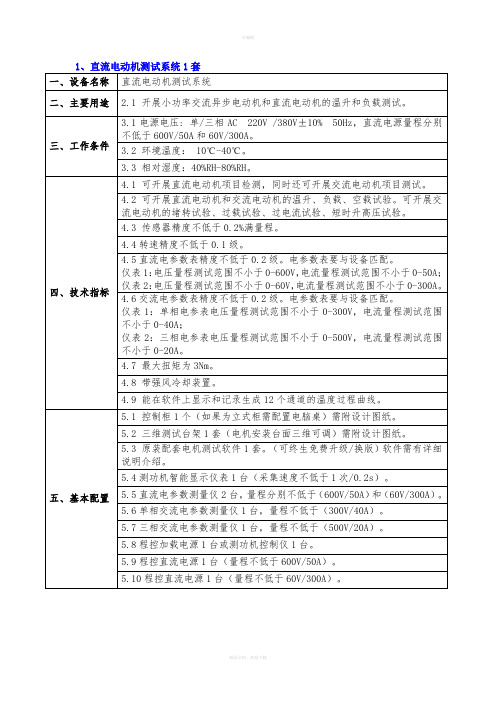

测功测(扭矩、转速、输出功率测试)

四、技术指标

4.1可开展单相和三相电动机项目检测和直流电动机检测。

4.2可开展TN曲线测试、堵转、温升、B法负载、空载试验、转矩修正、超速。

4.3 传感器精度不低于0.2%满量程。

4.4转速精度不低于0.1级。

4.5 2套测功机最大扭矩分别为50Nm和10Nm。

五、基本配置

5.1控制柜1个(如果为立式柜需配置电脑桌)需附设计图纸。

5.2测试台架1套(电机安装台面三维可调)需附设计图纸。

5.3原装配套电机测试软件1套。(软件可按标准计算且终生免费升级/换版,软件需有详细说明介绍。)

5.4可编程序控制器1台或测功机控制仪表1台(可与设备软件通讯使用开展试验)

5.5直流电参数测量仪2台,量程分别不低于(600V/50A)和(60V/300A)

4.6交流电参数表精度不低于0.2级。

仪表1:三相电压量程测试范围不小于0-500V,三相电流量程测试范围不小于0-50A,可用互感器调节电流档位,至少分出2档位;

仪表2:单相电压量程测试范围不小于0-300V,单相电流量程测试范围不小于0-100A,可用互感器调节电流档位,至少分出2档位。

4.7直流电参数表精度不低于0.2级。

4.5直流电参数表精度不低于0.2级。电参数表要与设备匹配。

仪表1:电压量程测试范围不小于0-600V,电流量程测试范围不小于0-50A;

仪表2:电压量程测试范围不小于0-60V,电流量程测试范围不小于0-300A。

4.6交流电参数表精度不低于0.2级。电参数表要与设备匹配。

仪表1:单相电参表电压量程测试范围不小于0-300V,电流量程测试范围不小于0-40A;

三、工作条件

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

发 动机 试 验 台是 一 个 复 杂 的 测 控 系 统 , 测 功 机 是 进

行 发 动机性 能 试验 的关 键 设 备 , 测 功 机 用 于 测 量 发 动 机 的动力 性 ( 转速 、 转矩 和 功率 ) 和经济性 ( 燃油消耗 ) , 作

为发动机的动力吸收装置 , 模拟发动机工作时 的实际载 荷 。测 功机 控 制水 平 的高 低直 接影 响 到能 否如 实反 映 发

C A N o p e n是 一种 架 构在 控 制 局 域 网路 ( C o n t r o l A r e a N e t w o r k , C A N) 上 的高 层 通 讯 协 定 , 包 括 通 讯 子 协 定 及 设 备 子协 定 常在嵌 入 式 系 统 中使 用 , 也 是 工 业 控 制 常 用

摩 托 车测 功 机需 要测 量 的参 数 比较多 , 也 比较 分 散 , 传 统 的分散 式 控制 系 统 由现 场设 备 、 接 口与 计 算 机设 备 以及通 信设 备 组成 , 由 于 系统 可 靠 性 差 和 控 制 管 理 落 后 等原因 , 具 有 明显 的局 限性 。本 文 介绍 了基 于 C A N总 线

动 机 的性 能 , 能否 提供 发 动 机设 计 和 改进 的依 据 , 因此 ,

它 对 提高 发动 机 的性 能ห้องสมุดไป่ตู้和质量 居 于重要 的位置 。

C A N o p e n有两 种基 本 的数 据 传输 模 式 : 通 过 进 程 数 据 对象 ( P D O) 对小 型 的数据 进 行 高 速数 据 交 换 , 以及 通 过 服务 数 据 对 象 ( S D O) 对 对 象 字 典 进 行 访 问。S D O 主

Th e De s i g n o f En g i n e Dy n a mo me t e r a n d S p e e d Me a s u r e me n t nd a Co n t r o l S y s t e m

Wu Gua ng s h u n Zh a n g Li p e n g

较 好 的抑 制 干扰 , 提高 了测功 机 的测控 精 度 。

2 系统 的结构 和 功能

字 典 的数据 结构 的人 口标 志符 进行 分 配 。当然在 简单 的

系统 中 , 也 可使用 预定 义 的标识 符 。 C A N o p e n P L C—C 1 4是 由德 国斯 泰 电子 开发 的一 款

统结构 , 提高 系统 的测试水 平和效率 。为 了实现对测功机 系统进行精确控制 , 对转速测控 系统进行 了优化 , 设计 了 P I D控 制算法及卡尔曼 滤波对转速信 号 进行滤波处理 , 从 而较 好的消除了现场干扰 。经验证 , 所设计 的测试 系统具有很高 的测量精度 , 并且运行稳定 、 可靠 。

关键词 : 发动机测 功机 , C AN o p e n协 议 , 测量与控制 , 卡 尔 曼 滤 波

中图分类号 : U 6 6 7 . 2

文献标识码 : A

国家标 准学科分类代码 : 4 1 0 . 5 5

D O I : 1 0 . 1 5 9 8 8 / j . c n k i . 1 0 0 4— 6 9 4 1 . 2 0 1 7 . 0 1 . 0 0 5

了摩托车发动机测功机 系统 , 有效提高测控水平和效率。 卡尔 曼滤 波器 是 基 于 线 性 最 小 方 差 估 计 的 滤 波 器 , 算法具有递推性 , 适合计算机实时运算 , 因此被广泛用于

信 号去 噪 和滤 波 。测 功机 一般 工作 在 干扰 较大 的工 业 现 场 环境 中 , 采 用卡 尔曼 滤 波对转 速 信号 进行 滤 波处 理 , 可

要用于在设备配置过程 中传输参数以及传输大数据块 。 进 程数 据对 象通 常采 用事 件触 发 、 循 环 或请求 方式 发送 ,

作 为广 播对 象 , 它的上 层并 没 有 附加协 议 。一 个 P D O最

的C A N o p e n P L C— C 1 4作为下位机、 工业控制计算机作 为上位机 的直流 电力测功机系统 。应用 C A N总线研究开发

1 前 言

C A N o p e n标准 最 核 心 的部 分 是 通 过 对 象 字 典 ( 0 b . j e c t D i c t i o n a r y ) 对 设 备 功 能 进 行 描 述 。对 象 字 典 分 为 两 部分 , 第 一 部分包 括 基本 的设 备 信息 , 例如设备 I D, 制 造 商, 通信 参 数 等 等 。第 二 部 分 描 述 了 特 殊 的设 备 功 能 。 C A N o p e n设备 的功 能及 特性 以 电子数 据单 ( E D S ) 的形 式 描述 , E D S采 用 A S C I I 格式 , 可 以将 E D S理 解 成 某 种 形

大可传输 8字节数据。在连接一个 同步报文 的时候 , 整 个 网络都可 以采用 同步方式对 P D O进行 传送和接 收。 通过存储在对象字典 中的 P D O映射结构 , 可以对应用对 象到 P D O对象 的分 配进 行调 整 , 这 可 以保 证 设 备 可 以对

不 同 的应 用 需求 进行 系统 重构 。 P D O和 S D O的 C A N报文 标识 符 可 以直接 通 过对 象

计 量与测试技 术 2 0 1 7车 第4 4卷 第1期

发 动 机 测 功 机 系统 及 转 速 测 控 系统设 计

吴 广 顺 张 立 鹏

( 天 津 大 学 内燃 机 研 究 所 , 天津 3 0 0 0 7 2 )

摘

要: 测功机是摩托 车发 动机性 能测试的主要手段 , 应用基于 C A N o p e n协议的一体化控制器开发了的发动机测功机测控系统 , C A N总线的应用 简化了系