材料成型过程控制论述PPT(25张)

合集下载

材料成型设备控制基础课件:绪论-

1、鍛壓過程的電腦監測。電腦通過感測器和介面電路採集、顯示和記 錄鍛壓過程參數,它只能為操作人員的決策、控制提供依據,而不 能自動控制生產過程。

2、通過介面電路和執行器件控制鍛壓過程參數,使生產過程能按事先 編制的程式和輸入的數據自動進行,從而得到符合要求的工件。

3、按照預先選定的目標函數(例如生產率最高、材料最省或功率消耗最 少等),對過程參數進行優化,使系統在最佳狀態下運行。

(3)逆變電源

逆變電源的組成

AC

DC

AC

DC

逆變電源的組成如圖所示,它具有許多優點,如抗干擾性強、功率消 耗小、體積小等,是目前科研人員普遍研究的電源,通過調節大功率 開關元件開關的占空比,可達到調節焊接電流If的目的。

CPU

D/A 轉換

量程極性 匹配電路

脈寬 調節器

驅動 電路

大功率 開關元件

2、不含觸發電路。 由CPU經並行介面的某些位直 接輸出觸發信號,經過由數字 電路組成的觸發信號分配電路, 分時觸發三個可控矽,並用定 時器進行定時。

(a)含觸發電路

(b)不含觸發電路 可控矽電源觸發電路

(2)電晶體電源

電

模擬式電晶體電源的組成

模擬式電晶體電源的微機控制

電晶體組工作線上性放大區,其焊接電流If可由模擬量Ug控制,該 模擬量可直接有微機通過D/A轉換介面輸出 。

常用的微機有單板機、單片機、可編程序控制器、個人 電腦等 。

微機控制弧焊電源

國外早有商品出售,如:ESAB公司的LAK500型微機控 制電源日本松下公司的PULSE MEMOR ZX系列電源,大 阪變壓器公司的AUTO 380超高頻逆變電源等。

國內已開發出多種產品,微機已由低檔的Z—80.6520等8 位機到MCS—51系列單片機,進而發展到MCS—96系列 16位單片機,焊接電源的微機控制最基本的是實現其調節 特性,即對焊接電源外特性的調節。焊接電晶體電源、逆 變電源。電源類型很多,從理論上講每種電源均可實現微 機控制。

2、通過介面電路和執行器件控制鍛壓過程參數,使生產過程能按事先 編制的程式和輸入的數據自動進行,從而得到符合要求的工件。

3、按照預先選定的目標函數(例如生產率最高、材料最省或功率消耗最 少等),對過程參數進行優化,使系統在最佳狀態下運行。

(3)逆變電源

逆變電源的組成

AC

DC

AC

DC

逆變電源的組成如圖所示,它具有許多優點,如抗干擾性強、功率消 耗小、體積小等,是目前科研人員普遍研究的電源,通過調節大功率 開關元件開關的占空比,可達到調節焊接電流If的目的。

CPU

D/A 轉換

量程極性 匹配電路

脈寬 調節器

驅動 電路

大功率 開關元件

2、不含觸發電路。 由CPU經並行介面的某些位直 接輸出觸發信號,經過由數字 電路組成的觸發信號分配電路, 分時觸發三個可控矽,並用定 時器進行定時。

(a)含觸發電路

(b)不含觸發電路 可控矽電源觸發電路

(2)電晶體電源

電

模擬式電晶體電源的組成

模擬式電晶體電源的微機控制

電晶體組工作線上性放大區,其焊接電流If可由模擬量Ug控制,該 模擬量可直接有微機通過D/A轉換介面輸出 。

常用的微機有單板機、單片機、可編程序控制器、個人 電腦等 。

微機控制弧焊電源

國外早有商品出售,如:ESAB公司的LAK500型微機控 制電源日本松下公司的PULSE MEMOR ZX系列電源,大 阪變壓器公司的AUTO 380超高頻逆變電源等。

國內已開發出多種產品,微機已由低檔的Z—80.6520等8 位機到MCS—51系列單片機,進而發展到MCS—96系列 16位單片機,焊接電源的微機控制最基本的是實現其調節 特性,即對焊接電源外特性的調節。焊接電晶體電源、逆 變電源。電源類型很多,從理論上講每種電源均可實現微 機控制。

材料成型过程控制

(7) 铸造工艺规范的拟定,如型芯砂选择、砂芯烘干规范等。 (8) 参考资料 (9) CAE分析

铸造工艺卡是体现铸造工艺设计及操作要求的重要技术文件,它以 表格形式表示,必要时附以简图。内容应包括各工序的重要工艺参 数、操作要点和所使用的主要设备、工装以及工时消耗等。它即是 工人操作的指导书,又是生产管理及其它技术文件的重要依据。

7. 答辩

说明书封皮

封1: 材料成型过程控制 院系

专业

姓名 学号

指导教师

日期

封2: …..(零件名称)液态成型工艺设计及数值模拟分析

上机部分 (1) 打印出流场图,据铸件充型过程,标出金属液受冲击 最严重的部位 (2)打印出温场图,并标出铸件凝固顺序,结合工艺方 案判断铸件产生收缩类缺陷的可能性 (3)打印出耦凝图,对方案进行综合分析

b. 确定每一砂芯的芯头个数、形状、尺寸、间隙和斜度等

c. 确定砂芯的捣砂、排气、定位及固定

三、设计步骤及要求

3. 确定铸造工艺方案 ⑤ 浇注系统的设计与计算 a. 类型选择。 b. 确定内浇道的数量和引入位置

c. 各组元断面积计算

d. 设计并画出浇注系统

三、设计步骤及要求

3. 确定铸造工艺方案 ⑥ 冒口、冷铁的设计 a. 设计冒口、冷铁并在工艺图上画出 b. 浇冒系统设计后,核实工艺出品率。使之符合要求

பைடு நூலகம்

材料成型过程控制

二、设计依据

2)生产条件 生产条件包括:① 设备能力。包括起重运输机的吨位和最大起重 高度、熔炉的形式、吨位和生产率、造型和制芯机种类、机械化 程度、热处理炉的能力、地坑尺寸、厂房高度和大门尺寸等;② 模具等工装车间的加工能力和生产经验;③ 车间原材料的供应和 应用情况;④ 工人技术水平和生产经验。

铸造工艺卡是体现铸造工艺设计及操作要求的重要技术文件,它以 表格形式表示,必要时附以简图。内容应包括各工序的重要工艺参 数、操作要点和所使用的主要设备、工装以及工时消耗等。它即是 工人操作的指导书,又是生产管理及其它技术文件的重要依据。

7. 答辩

说明书封皮

封1: 材料成型过程控制 院系

专业

姓名 学号

指导教师

日期

封2: …..(零件名称)液态成型工艺设计及数值模拟分析

上机部分 (1) 打印出流场图,据铸件充型过程,标出金属液受冲击 最严重的部位 (2)打印出温场图,并标出铸件凝固顺序,结合工艺方 案判断铸件产生收缩类缺陷的可能性 (3)打印出耦凝图,对方案进行综合分析

b. 确定每一砂芯的芯头个数、形状、尺寸、间隙和斜度等

c. 确定砂芯的捣砂、排气、定位及固定

三、设计步骤及要求

3. 确定铸造工艺方案 ⑤ 浇注系统的设计与计算 a. 类型选择。 b. 确定内浇道的数量和引入位置

c. 各组元断面积计算

d. 设计并画出浇注系统

三、设计步骤及要求

3. 确定铸造工艺方案 ⑥ 冒口、冷铁的设计 a. 设计冒口、冷铁并在工艺图上画出 b. 浇冒系统设计后,核实工艺出品率。使之符合要求

பைடு நூலகம்

材料成型过程控制

二、设计依据

2)生产条件 生产条件包括:① 设备能力。包括起重运输机的吨位和最大起重 高度、熔炉的形式、吨位和生产率、造型和制芯机种类、机械化 程度、热处理炉的能力、地坑尺寸、厂房高度和大门尺寸等;② 模具等工装车间的加工能力和生产经验;③ 车间原材料的供应和 应用情况;④ 工人技术水平和生产经验。

材料成型基本原理-第三章PPT课件

-

28

本章小结与习题讨论课

4 液态金属凝固时需要过冷,那么固态金属熔化时是否需要过热? 为什么?

5 假设凝固时的临界晶核为立方体形状,求临界形核功。分析在同样过 冷度下均匀形核时,球形晶核和立方晶核哪一个更容易成?

-

29

12

第三节 晶核的形成

2 非均匀形核 (3)临界形核功 计算时利用球冠体积、表面积表达式,结合平衡关系 σlw=σsw+σslcosθ 计算能量变化和临界形核功。 △Gk非/△Gk=(2-3cosθ+cos3θ)/4 a θ=0时,△Gk非=0,杂质本身即为晶核; b 180>θ>0时, △Gk非<△Gk, 杂质促进形核; cθ=180时,△Gk非=△Gk, 杂质不起作用。

19

第四节 晶核的长大

3 液体中温度梯度与晶体的长大形态 (2)负温度梯度(液体中距液固界面越远,温度越低) 粗糙界面:树枝状。 光滑界面:树枝状-多面体—台阶状。

-

20

第四节 晶核的长大

3 液体中温度梯度与晶体的长大形态 (2)负温度梯度(液体中距液固界面越远,温度越低)

©2003 Brooks/Cole, a division of Thomson Learning, Inc. Thomson Learning™ is a trademark used herein under license.

-

26

第六节 凝固理论的应用

4 急冷凝固技术 (1)非晶金属与合金 (2)微晶合金。 (3)准晶合金。

-

27

本章小结与习题讨论课

1 试述结晶相变的热力学条件、动力学条件、能量及结构条件。 2 在液态金属中,凡是涌现出的小于临界晶核半径的晶胚都不能成核。

材料成型计算机控制课件

材料成型计算机控制算法

控制算法的基本概念

控制算法是计算机控制系统的核心,它决定了系统的控制精度和稳定性。常用的 控制算法包括PID控制算法、模糊控制算法、神经网络控制算法等。

控制算法在材料成型中的应用

在材料成型过程中,控制算法通过对温度、压力、流量等参数的实时控制,实现 了对材料成型的精确控制,提高了产品质量和生产效率。

集成化

集成化是材料成型计算机控制技 术的另一个重要趋势,通过将各 种工艺和控制技术集成到一个系 统中,提高生产效率和产品质量。

柔性化

随着个性化需求的增加,材料成 型计算机控制技术正朝着柔性化 方向发展,以满足不同产品的定

制化需求。

材料成型计算机控制技术面临的挑战

技术更新换代

随着新材料和新工艺的不断涌现,材料成型计算机控制技术需要 不断更新换代,以适应新的生产需求。

01

术在材料成型中的应用

自动化控制

模拟与优化

计算机控制技术可以实现材料成型的 自动化控制,提高生产效率和产品质 量。

计算机控制技术可以对材料成型过程 进行模拟和优化,降低试验成本和缩 短研发周期。

精确控制

通过计算机控制技术,可以对材料成 型的温度、压力、时间等参数进行精 确控制,确保产品的一致性和稳定性。

精确控制

通过计算机控制技术,可以实现材料成型的 精确控制,提高产品质量。

降低能耗

计算机控制技术可以优化材料成型的工艺参 数,降低能耗和资源消耗。

增强安全性

计算机控制技术可以实现材料成型的自动化 监控和管理,提高生产安全性。

01

材料成型计算机控 制技术原理

计算机控制系统的基本原理

计算机控制系统概述

焊接成型计算机控制应用 实例

材料成型PPT课件

很显然与交联度有对应关系,但是不相等,因为交联 度不可能达到百分之百。

22.3.2聚聚合合物物在的模流内变的行流为动

入口效应、离模膨胀

Unstable flow

挤出胀大现象

B

A

C

胀大比 die

B D max D0

在工程实践中考虑入口效应的目的有两个:

➢1 保证制品的成型质量,在必要时避免或减 小入口效应。

➢2 在确定注射压力时,在考虑所有流道(包 括浇口)总长引起的压力损耗的同时,还要 考虑入口效应引起的压力损失

•鲨鱼皮形 •波浪形 •竹节形 •螺旋形 •不规则破裂

2.3 聚合物的加热与冷却

• 热源:

– 外热:电阻丝(经济、简单、方便、温度波动 较大);微波(适合较厚发泡成型);红外线;

热油(温度控制精确,设备复杂,成本高); 热水、蒸气。

– 内热:摩擦热

Q

1 J

a

2

• 冷却:水(注射模、挤出定型模、中空模

低分子多为此类

宾汉 流体

假塑 性流 体

膨胀

(τy 和η为常数)

n<1

凝胶糊、良溶 在剪切力增大到一 剂的浓溶液 定值后才能流动。

大多数聚合物 剪切增加,粘度下

熔体、溶液、 降。原因为分子

糊

“解缠”

2.2 聚合物的流变行为

拉伸粘度

如果引起聚合物熔体的流动不是剪切应力

而是拉伸应力时,仿照式(2—2)即有拉

聚合物的结晶

有结晶倾向

两类聚合物

无结晶倾向

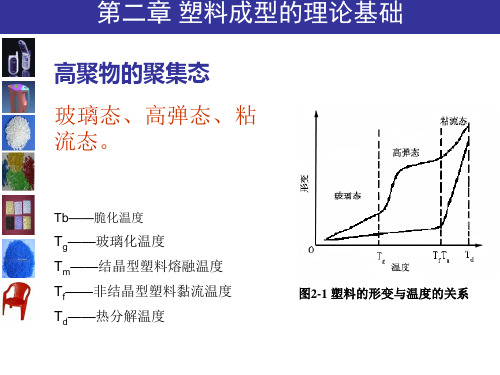

结晶过程是聚合物由非晶态转变为晶态的过程,发生 在Tg和Tm温度之间。

结晶度:聚合物是不可能完全结晶的,仅有 有限的结晶度,而且结晶度依聚合物结晶的历史 不同而不同。

22.3.2聚聚合合物物在的模流内变的行流为动

入口效应、离模膨胀

Unstable flow

挤出胀大现象

B

A

C

胀大比 die

B D max D0

在工程实践中考虑入口效应的目的有两个:

➢1 保证制品的成型质量,在必要时避免或减 小入口效应。

➢2 在确定注射压力时,在考虑所有流道(包 括浇口)总长引起的压力损耗的同时,还要 考虑入口效应引起的压力损失

•鲨鱼皮形 •波浪形 •竹节形 •螺旋形 •不规则破裂

2.3 聚合物的加热与冷却

• 热源:

– 外热:电阻丝(经济、简单、方便、温度波动 较大);微波(适合较厚发泡成型);红外线;

热油(温度控制精确,设备复杂,成本高); 热水、蒸气。

– 内热:摩擦热

Q

1 J

a

2

• 冷却:水(注射模、挤出定型模、中空模

低分子多为此类

宾汉 流体

假塑 性流 体

膨胀

(τy 和η为常数)

n<1

凝胶糊、良溶 在剪切力增大到一 剂的浓溶液 定值后才能流动。

大多数聚合物 剪切增加,粘度下

熔体、溶液、 降。原因为分子

糊

“解缠”

2.2 聚合物的流变行为

拉伸粘度

如果引起聚合物熔体的流动不是剪切应力

而是拉伸应力时,仿照式(2—2)即有拉

聚合物的结晶

有结晶倾向

两类聚合物

无结晶倾向

结晶过程是聚合物由非晶态转变为晶态的过程,发生 在Tg和Tm温度之间。

结晶度:聚合物是不可能完全结晶的,仅有 有限的结晶度,而且结晶度依聚合物结晶的历史 不同而不同。

材料成型技术基础幻灯片

complicate shape and structure

铸

例如:机箱、阀体、汽缸等

造

❖ 各种材料

的

广泛

Suit for almost all kinds of alloy

特

wide-ranging ❖ 大小:g~t

点

casting weight : from several grams to tons

用浇注后试样的长度来表示 4—试样凸点 流道长:1.5m

P34, fig2-1

3) 影响合金的流动性的主要因素

variables influencing fluidity 成分 composition: 固液二相区间距 越大,流动性越差

freezing rang 凝固区间, 凝固范围

纯金属及共晶点成分合 金流动性好,后者的熔 点更低,流动性更好。

2) 充型压力 :静压头; 低压铸造; 离心铸造 3) 铸型中的气体: 排气口,真空浇注

➢熔炼温度高,吸气增加,气孔 ➢收缩增加,缩孔、缩松 ➢ 凝固速度降低,粗晶 ➢ 易产生粘砂温度

§2 铸件的凝固与收缩Freezing and Shrinkage

3. How to study?

➢ 课程要求 ❖ 掌握各种成型技术的基本原理 ❖ 熟悉各种成型工艺的特点及其主要应用 ❖ 熟悉零件成型的结构工艺性 ❖ 掌握常用金属的工艺性考试占70%

➢ 教学方法 ❖ 授课:必须认真听,记笔记 ❖ 作业:独立、按时完成 ❖ 自学:认真对待 ❖ 录像:开阔视野 ❖ 实验

2. About This Curriculum

➢ Technology Basic Course ❖ 以研究常用工程材料及机器零件的成型 工艺原理为主的综合性基础课 ❖ 涉及的课程知识:材料学、传热学、力 学、冶金学、机械制图

材料成型与控制工程专业培训课件(PPT 69页)

粘土砂造型机和制芯机工艺基础

3.改善微震法实砂紧实 度分布的措施 微震和压实相结合 ●微震+压实:微震起 到预实砂的作用 ●微震+压震:预紧实+ 压实

粘土砂造型机和制芯机工艺基础

●压震

压实的同时进行 震击的实砂方法称为 压震

进行实震,强化 了压实实砂的效果

原因:由于动压 实力的存在使实际压 实力大大增加

铸造机械化

课程简介

课程简介:本课程是材料成型与控制工程专业的一门专业课。主 要介绍铸造车间造型制芯设备,砂处理设备,落砂清理设备,冲 天炉熔化工部配料及加料设备,机械化运输设备,铸造车间给料 及定量设备,常用除尘设备的原理、结构以及选用。

教学基本要求: 掌握各种设备的工作原理,了解设备的基本结构。 考核形式:闭卷笔试+作业、考勤+随堂测试 教材及主要参考书:《铸造机械化》、《铸造设备选用手册》、

粘土砂造型机和制芯机工艺基础

多触头压头(万能式成型压头)

粘土砂造型机和制芯机工艺基础

压膜造型(万能式成型压头)

粘土砂造型机和制芯机工艺基础

3.模板加压与对压法 ●压板加压法:压板压入砂箱

紧实度分布:靠近压板处 高,远离压板处低

●模板加压法:压实时压板不 动,模板压入砂箱 紧实度分布:靠近模板处 高,远离模板处低

粘土砂造型机和制芯机工艺基础

3.模型的影响

1)具有模型时砂型的紧实过程 2)具有模型时铸型的紧实度分布

粘土砂造型机和制芯机工艺基础

3)影响因素

●压缩比的影响 A、压缩比的产生 B、压缩比的概念 (H+h)δ0=Hδ1 (H+h-m)δ0=(H-m)δ2 δ1=δ0+(h/H)δ0 δ2=δ0+〔h/(H-m)〕δ0

《材料成型过程控制》课件

通过加热和冷却等手段改变材料内部结构,以获得所需性能的过程。

热处理

材料在热处理过程中发生的相的转变,如奥氏体、马氏体等。

相变

材料发生相变的温度点,是热处理过程中的关键参数。

相变温度

根据材料种类和性能要求制定的热处理工艺流程。

热处理工艺

03

CHAPTER

材料成型过程的控制要素

温度是材料成型过程中的重要参数,控制温度可以影响材料的物理和化学性质,从而影响产品的质量和性能。

铸造

通过将熔融态的金属倒入模具中,冷却凝固后形成所需形状的零件。铸造方法适用于生产大型、形状复杂的零件。

锻造

通过施加外力使金属坯料变形,以获得所需形状和性能的零件。锻造方法适用于生产中小型、高强度、高硬度的零件。

焊接

通过熔融连接金属材料,使它们结合在一起形成所需形状的构件。焊接方法适用于生产大型、复杂的结构件。

05

CHAPTER

材料成型过程的质量控制

材料成分

材料的密度、强度、塑性等物理性能需满足标准。

物理性能

尺寸精度

表面质量

01

02

04

03

产品表面应光滑、无裂纹、无气孔等缺陷。

确保材料成分符合设计要求,无杂质超标。

成型后的产品尺寸精度需符合图纸要求。

通过化学分析方法检测材料成分。

化学分析

物理性能测试

《材料成型过程控制》ppt课件

目录

材料成型的基本概念材料成型的物理与化学过程材料成型过程的控制要素材料成型过程的模拟与优化材料成型过程的质量控制材料成型过程的环保与安全

01

CHAPTER

材料成型的基本概念

01

02

材料成型过程中,需要考虑材料的性质、加工条件、工艺参数等因素,以实现产品的高质量、高效率、低成本的制造。

《材料成型过程控制》课件

总结与讨论

对课程内容进行总结,展望材料成型过程控制的发展前景,鼓励学员进行深 入研究和探索。

速度管理

控制成型过程中的速度和加速度,以避免材料 流动过快或过慢导致的问题。

材料成型过程控制的应用

塑料注塑成型

介绍塑料注塑成型的流程和应用 领域,如家电、汽车、电子等行 业。

压铸成型

挤压成型

讨论压铸成型的特点及相关案例, 如铝合金零件和汽车发动机零件 的生产。

解释挤压成型的原理和步骤,以 及在塑料制品和金属材料加工中 的应用。

《材料成型过程控制》 PPT课件

本课程旨在掌握材料成型过程控制的基本概念和原理,了解常见的材料成型 过程及其特点,以及探讨其中的主要问题和挑战。

材料成型过程控制的目标

1 掌握基本概念

了解材料成型过程控制的 核心概念和原理,建立扎 实的理论基础。

2 了解常见过程

3 解决问题和挑战

熟悉常见的材料成型过程, 包括注塑、压铸、挤压等, 理解它们的特点和应用领 域。

探讨材料成型过程中的主 要问题和挑战,提供有效 的解决方案和优化策略。

材料成型过程控制的方法

温度控制

精确控制成型过程中的温度,以确保材料在正 确的温度下达到最佳塑性。

压力调节

根据材料的特性和成型目标,调节成型机的压 力,确保成品的质量和形状。

流动控制

合理设计模具和流道系统,优化材料的流动性, 避免产生缺陷和瓶颈。

材料成型过程控制的未来

1

智能化控制

利用物联网和人工智能技术,实现材料成型过程的智能化控制和优化。

2

可持续发展

研究环保型材料和能源节约型工艺,促进材料成型过程的可自适应控制算法和传感器技术,实现材料成型过程的自动调节和优化。

材料成型及控制工程ppt课件

学业学习与就业发展 自我规划与发展

.

淄博市经济发展

在工业上:打造30个具有区域特色的重点产业集群。

张店区:重点打造精细化工、电子信息和装备制造等产业集群。

淄川区:重点打造新医药、汽车及零部件制造、纺织服装及新材料等产业集群。博山区

:重点打造泵业、机电装备和陶琉产业集群。

.

学业学习与就业发展

材料成型及控制工程专业研究通过热加工改变材料的微观结构、宏观性能和表 面形状,研究热加工过程中的相关工艺因素对材料的影响,解决成型工艺开发、 成型设备、工艺优化的理论和方法;研究模具设计理论及方法,研究模具制造 中的材料、热处理、加工方法等问题。本学科是国民经济发展的支柱产业。 本专业培养具备材料科学与工程的理论基础、材料成型加工及其控制工程、模 具材料成型及控制工程设计制造等专业知识,能在机械、模具、材料成型加工 等领域从事科学研究、应用开发、工艺与设备的设计、生产及经营管理等方面 工作的高级工程技术人才和管理人才。 本专业学生毕业后可以到机械制造业、汽车及船舶制造业、金属及橡塑材料加 工等领域从事与焊接材料成型、模具设计与制造等相关的生产过程控制、技术 开发、科学研究等方面的工作。本专业择业面广,市场需求量大,就业情况良 好。

产业集群。

沂源县:重点打造医药及包装材料和新材料产业集群。

高新区:重点打造新材料、先进装备制造、绿色精细化工、新医药与生物、节能环保等

五大特色产业集群。

.

发展专业的趋势

材料成形及控制工程这一隶属于机械学科、具有机械类学科典型特征的专业,同时还具有浓厚的 材料学科的色彩,成为一个业务领域宽、知识范围广的名副其实的宽口径专业。 自1999年高校开始扩大招生规模以来,高校毕业生就业率日趋下降,而全球性的金融危机更是让 就业形势变的更加不容乐观。伴随我国沿海等周边城市的快速发展,大部分高校毕业生就业观念 也在跟随经济发展方向,选择在大中城市寻求发展空间,逐渐形成了向大中城市流动的洪流,造 成了人才集中超过了有限的就业市场的需求。 淄博市是老工业城市,目前已步入工业化中后期的快速发展阶段,这一阶段,发展导向和扶持政 策聚焦到新的高端产业上,实现产业在高端化方面的突破,培植新动力,是加快工业化的必然要 求。淄博市的装备制造业在技术结构方面上仍存在自主研发能力还比较薄弱,许多重大技术装备 、重要领域发展所需要的大量高技术、高附加值的成套装备,尚不具备研究开发与制造能力,不 得不依靠进口解决,而我们材料成型及控制工程专业的就业主要集中在制造业,就目前的发展情 况来看,总体的职业岗位数量可能会维持稳定且略有增长,但随着现代科技的发展,机电一体化 ,数控增加等等,择业面广,市场需求量大,就业状况良好,总体来说,材料成型及控制工程专 业的就业形势还不会太严峻,并且也会推动淄博的工业经济发展,提高淄博的经济水平。

.

淄博市经济发展

在工业上:打造30个具有区域特色的重点产业集群。

张店区:重点打造精细化工、电子信息和装备制造等产业集群。

淄川区:重点打造新医药、汽车及零部件制造、纺织服装及新材料等产业集群。博山区

:重点打造泵业、机电装备和陶琉产业集群。

.

学业学习与就业发展

材料成型及控制工程专业研究通过热加工改变材料的微观结构、宏观性能和表 面形状,研究热加工过程中的相关工艺因素对材料的影响,解决成型工艺开发、 成型设备、工艺优化的理论和方法;研究模具设计理论及方法,研究模具制造 中的材料、热处理、加工方法等问题。本学科是国民经济发展的支柱产业。 本专业培养具备材料科学与工程的理论基础、材料成型加工及其控制工程、模 具材料成型及控制工程设计制造等专业知识,能在机械、模具、材料成型加工 等领域从事科学研究、应用开发、工艺与设备的设计、生产及经营管理等方面 工作的高级工程技术人才和管理人才。 本专业学生毕业后可以到机械制造业、汽车及船舶制造业、金属及橡塑材料加 工等领域从事与焊接材料成型、模具设计与制造等相关的生产过程控制、技术 开发、科学研究等方面的工作。本专业择业面广,市场需求量大,就业情况良 好。

产业集群。

沂源县:重点打造医药及包装材料和新材料产业集群。

高新区:重点打造新材料、先进装备制造、绿色精细化工、新医药与生物、节能环保等

五大特色产业集群。

.

发展专业的趋势

材料成形及控制工程这一隶属于机械学科、具有机械类学科典型特征的专业,同时还具有浓厚的 材料学科的色彩,成为一个业务领域宽、知识范围广的名副其实的宽口径专业。 自1999年高校开始扩大招生规模以来,高校毕业生就业率日趋下降,而全球性的金融危机更是让 就业形势变的更加不容乐观。伴随我国沿海等周边城市的快速发展,大部分高校毕业生就业观念 也在跟随经济发展方向,选择在大中城市寻求发展空间,逐渐形成了向大中城市流动的洪流,造 成了人才集中超过了有限的就业市场的需求。 淄博市是老工业城市,目前已步入工业化中后期的快速发展阶段,这一阶段,发展导向和扶持政 策聚焦到新的高端产业上,实现产业在高端化方面的突破,培植新动力,是加快工业化的必然要 求。淄博市的装备制造业在技术结构方面上仍存在自主研发能力还比较薄弱,许多重大技术装备 、重要领域发展所需要的大量高技术、高附加值的成套装备,尚不具备研究开发与制造能力,不 得不依靠进口解决,而我们材料成型及控制工程专业的就业主要集中在制造业,就目前的发展情 况来看,总体的职业岗位数量可能会维持稳定且略有增长,但随着现代科技的发展,机电一体化 ,数控增加等等,择业面广,市场需求量大,就业状况良好,总体来说,材料成型及控制工程专 业的就业形势还不会太严峻,并且也会推动淄博的工业经济发展,提高淄博的经济水平。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

材料成型过程控制

二、设计依据

2)生产条件 生产条件包括:① 设备能力包括起重运输机的吨位和最大起重高 度、熔炉的形式、吨位和生产率、造型和制芯机种类、机械化程 度、热处理炉的能力、地坑尺寸、厂房高度和大门尺寸等;② 模 具等工装车间的加工能力和生产经验;③ 车间原材料的供应和应 用情况;④ 工人技术水平和生产经验。

材料成型过程控制

分两部分: 第一部分:设计部分 第二部分:金属液态成型工艺CAE

砂型铸造工艺过程

铸造工艺设计就是编制出控制铸件生产工艺过程的科学技术文件。

铸造工艺设计就是根据铸造零件的结构特点、技术要求、生产批量和 生产条件等,确定铸造工艺方案和工艺参数,绘制铸造工艺图,编制 工艺卡等技术文件的过程。

三、设计步骤及要求

3. 确定铸造工艺方案

⑥ 冒口、冷铁的设计 a. 设计冒口、冷铁并在工艺图上画出 b. 浇冒系统设计后,核实工艺出品率。使之符合要求

⑦ 砂箱中铸件数量的确定 据造型机所允许的砂箱最大内框尺寸确定一型内铸件数量,充分 利用模板的有效面积和砂箱内框尺寸,同时又保证合理的吃砂量

4. 铸造工艺图的绘制

6. 编写设计说明书及工艺卡

(1) 设计任务分析 (2) 零件结构的铸造工艺性分析 (3) 工艺方案的选择和论证 (4) 浇注系统、冒口等的设计和计算 (5) 砂芯设计 (6) 模板及芯盒的设计 (7) 铸造工艺规范的拟定,如型芯砂选择、砂芯烘干规范等。 (8) 参考资料 (9) CAE分析

铸造工艺卡是体现铸造工艺设计及操作要求的重要技术文件,它以 表格形式表示,必要时附以简图。内容应包括各工序的重要工艺参 数、操作要点和所使用的主要设备、工装以及工时消耗等。它即是 工人操作的指导书,又是生产管理及其它技术文件的重要依据。

三、设计步骤及要求

3. 确定铸造工艺方案

④ 砂芯设计 a. 确定砂芯数量和每一砂芯的形状、尺寸、砂芯种类及制芯方法, 并确定下芯次序。 b. 确定每一砂芯的芯头个数、形状、尺寸、间隙和斜度等 c. 确定砂芯的捣砂、排气、定位及固定

三、设计步骤及要求

3. 确定铸造工艺方案

⑤ 浇注系统的设计与计算 a. 类型选择。 b. 确定内浇道的数量和引入位置 c. 各组元断面积计算 d.设计并画出浇注系统

① 看懂零件

三、设计步骤及要求

2. 读图及阅读资料 ② 了解零件的技术条件:材质、重量、最大轮廓尺寸、壁厚特征、 重要加工面或工作面、金相组织、力学性能、铸件精度等级、铸 造缺陷的限制情况、热处理技术、铸件的工作条件、受载情况及 是否需要水压实验等。

③ 审查零件结构是否符合铸造工艺要求

三、设计步骤及要求

材料成型过程控制

设计部分 一、意义

铸造工艺(金属液态成型工艺)设计是一门实践性课程,即运 用学过的《金属液态成型工艺》 、《热处理》 、《造型材料》 、 《机械制图》等课程,独立完成某一零件的铸造工艺及工装设计。

材料成型过程控制

一、意义

通过设计: 1. 加深、运用和巩固金属液态成型工艺课程及其它有关课程知识。 2. 掌握从查阅资料及手册、使用图纸到设计、运算、数据处理及文

字表达等一系列工艺设计过设计依据

1)生产任务 ① 铸造零件图样。审查零件的结构是否符合铸造工艺性;② 零件 的技术要求,如材质牌号、力学性能要求、铸件尺寸公差、以及 是否经水压、气压试验,零件在机器上的工作条件等;③ 产品数 量及生产期限。对于批量大的产品,应尽可能采用先进技术。对 于应急的单件产品,则应考虑使工艺装备尽可能简单,以便缩短 生产周期,并获得较大的经济效益。

材料成型过程控制

二、设计依据

3)经济性 对各种原材料、炉料等的价格、每吨金属液的成本、各级工种工时

费用、设备每小时费用等,都应有所了解,以便考核该项工艺的 经济性。

三、设计步骤及要求

1. 准备 图纸、尺子、铅笔、红蓝铅笔等 参考书: 铸造工艺设计,铸造工艺学,铸造工艺设计基础,砂型铸造

工艺及工装设计,造型机和制芯机的选用,铸造手册,补充教材, 等 2. 读图及阅读资料

4. 铸造工艺图的绘制

绘制铸造工艺图时应注意以下四个方面:

a. 凡在某一视图或剖视图上表清了的工艺符号,不比按投影关系再 在其它视图上绘制。

b. 工艺尺寸应尽可能集中标注在一个或几个主要视图上,避免分散 或重复标注。

c. 工艺图上所注尺寸一律不包括缩尺(铸造收缩率)。 d. 绘制工艺图时应注意空出零件图上所注尺寸和加工符号。零件图

三、设计步骤及要求

4. 铸造工艺图的绘制 ① 抄零件图 各视图之间要留出足够的空白,以便绘制各种工艺符号 ② 在图纸上先用铅笔轻轻表示出各主要工艺措施尺寸和形状,经仔 细分析没问题后再用红、兰铅笔将有关工艺符号绘制在工艺图上。

三、设计步骤及要求

4. 铸造工艺图的绘制

绘制在零件图样上时,用红色线 表示,并写出“上、中、下” 红色字样;绘制墨线工艺图样 时,用细墨线表示,并写出 “上、中、下”黑色字样。

3. 确定铸造工艺方案

① 确定铸型种类和造型、制芯方法 一般要求采用湿型、普通机器造型。在选择造型机型号后初步确定 一型内铸件数量和砂箱内框尺寸。 制芯方法:一般要求采用金属芯盒,手工或机器制芯。

三、设计步骤及要求

3. 确定铸造工艺方案

② 确定浇注位置和分型面

a. 当两者的选择有矛盾时,分型面应尽量服从浇注位置 b. 选择两种以上方案,作详细论证,并确定最优方案 ③ 选择铸造工艺参数 铸造收缩率、机加工余量、拔模斜度、最小铸出孔尺寸、铸造圆 角等。

上某些线条由于工艺符号遮盖而看不见时,仍保留原线条,不得 改为虚线。

4. 铸造工艺图的绘制 ③ 校核砂箱内框尺寸和造型机允许的砂箱尺寸及起模行程

5. 模板、砂箱及芯盒设计 设计模底板及模样,绘制模板装配图,设计芯盒及砂箱。

6. 编写设计说明书及工艺卡

设计说明书是对工艺设计中方案的选择和论证、结构设计和参数确 定等过程的详细记录,其内容包括:

7. 答辩

说明书封皮

封1:

材料成型过程控制 院系 专业 姓名 学号 指导教师 日期

封2: …..(零件名称)液态成型工艺设计及数值模拟分析