年产60万吨煤制甲醇项目合成气、氨气压缩机组施工方案

模拟仿真60万吨煤制甲醇的气化工段流程概述

模拟仿真60万吨煤制甲醇的气化工段流程概述篇一:煤化工仿真实训实操系统煤化工仿真实训/实操系统煤化工行业在我国国民经济中的地位是非常重要的,其工艺设备逐渐大型化,自动控制水平也越来越高,因而对生产运行人员的操作能力与水平有了更高的要求。

相反的是,由于生产运行必须保证安全、稳定、长周期、优化地运行,因而在生产实际过程中不方便依靠实际生产装臵来提高和培训运行人员的操作技能。

因此本项目从培养高职院校的实践能力及职业培训需求出发,本着实用性与前瞻性相结合、职业技能培训与鉴定相结合、实训装备的硬件与技能训练仿真软件相结合的思想,对现代煤化工工艺过程、动态操作、煤化工正在使用的自动化检测传感执行装臵及国内先进的DCS控制系统进行仿真模拟,以培养能够适应当前及未来煤化工企业所需要的各类技术人员,满足煤化工工业建设与生产的需要。

1、设计原则(1)系统性原则:煤制甲醇---二甲醚冷态模拟实训系统应在真实完整体现实际工业流程的基础上,强化重要工序、重要设备,并利用OTS仿真培训软件进行煤制甲醇-二甲醚的全流程模拟培训。

(2)真实性原则:煤制甲醇---二甲醚冷态模拟实训系统的设备和装臵应按照现场设备进行模拟仿真,同时对重点设备的内部结构、工作原理做深入的剖析,采用实物与软件模拟相结合的方式进行制作,便于学员对设备实操和原理的掌握。

同时,OTS仿真培训软件的动态模型应能真实再现实际工业流程状态和数据,实现实时准确的模拟工艺现场,故障模拟真实化。

(3)实操性原则:煤制甲醇---二甲醚冷态模拟实训系统的配套设备具有高度的实际操作能力,体现工厂情景化,尽量贴近工厂实际,突出重点。

学员可对设备进行实际操作,满足学生实践实习要求。

(4)全面性原则:既能使学员了解和掌握正常工况下各类设备的操作和维护,能进行装臵开车准备、开车、正常操作、停车、设备维护等方面的技能操作训练、工艺指标控制操作技能训练;又能通过安全手段设臵各类故障,使学员能够处理各类紧急状况,动手进行生产过程操作、分析、排除工业生产过程故障。

60万ta煤制甲醇项目co变换工段初步设计毕业设计

摘要本设计是年产60万吨煤制甲醇项目一氧化碳变换工段的初步设计。

它的主要任务是调整C/H比,以满足后续的合成需求。

本设计以非饱和塔型全低温耐硫不完全变换为基础,采用钴钼系催化剂对来自煤直接气化的粗煤气进行CO变换。

设计的原则是技术先进、工艺成熟、经济合理、安全环保,在充分论证国内外各种先进生产方法、工艺流程和设备配置基础上,选用煤气化来的粗煤气进行CO变换,设计的内容包括生产工艺设计论证、工艺计算、设备设计选型及流程图、平面布置图、设备图的绘制;此外,在设计中充分考虑环境保护和劳动安全等非工艺部分。

最后通过经济评估,本设计能够达到要求的经济效益。

关键词:煤制甲醇CO 变换碳氢比AbstractThis design is the annual output of 60 million tons of coal methanol carbon monoxide shift conversion section of the preliminary design. Its main task is to adjust the C / H ratio, the synthesis of the follow-up to meet demand. The design process for the work of all non-saturated low-temperature sulfur-tolerant tower is not completely transformed into discussion, the use of cobalt-molybdenum catalysts Gasification of coal directly from coal gas for CO conversion.Design principles are technologically advanced, mature technology, economical, safe environment, fully demonstrated at home and abroad in a variety of advanced production methods, process and device configuration based on the use of coal gasification to transform the crude gas to CO, the design includes production process design argument, process calculation, equipment selection and design of flow charts, floor plans, equipment, mapping; In addition, full consideration in the design of environmental protection and labor safety and other non-process part. Finally, economic evaluation, designed to meet the requirements of the economic benefits.Keywords: coal to methanol carbon monoxide transform ratio of carbon and hydrogen目录摘要 (I)Abstract .................................................................................................................................................... I I 第1章总论.. (1)1.1 概述 (1)1.1.1 煤制甲醇的可行性 (1)1.1.2设计的目的和意义 (1)1.1.3变换气的要求 (2)1.2 工艺比较 (3)1.2.1全低变工艺 (3)1.2.2 无饱和塔型变换工艺 (7)1.2.3 Shell粉煤气化制甲醇一氧化碳变换工艺 (9)1.2.4 变换兼COS水解工艺 (10)1.2.5 变换兼硫化物加氢工艺 (11)1.2.6小结 (12)1.3 设计范围、装置组成及建设规模 (12)1.3.1设计的范围 (12)1.3.2 生产装置组成 (13)1.3.3 建设规模 (13)第2章工艺详述 (14)2.1 一氧化碳变换系统流程 (14)2.2 一氧化碳变换系统影响因素 (15)2.2.1 压力 (15)2.2.2 温度 (16)2.2.3 水汽比 (16)2.2.4 空速 (17)2.2.5CO2的影响 (17)2.2.6副反应的影响 (17)2.2.7 入口温度 (18)2.2.8 催化剂活性 (18)2.2.9 煤气中CO的含量 (18)2.3 操作制度 (19)2.3.1 入口温度的控制 (19)2.3.2 床层温度的控制 (19)2.3.3 出口CO指标的控制 (19)2.3.4变换炉压差 (20)2.4一氧化碳变换系统中存在的问题 (20)第3章工艺计算 (21)3.1 原始数据 (21)3.2 变换炉工艺参数计算 (21)3.2.1 1#变换炉工艺参数计算 (21)3.2.2 2#变换炉工艺参数计算 (24)3.2.3 3#变换炉工艺参数计算 (26)3.3 物料衡算及热量衡算 (27)3.3.1 变换炉物料衡算及热量衡算 (27)3.3.2气体增湿器物料衡算及热量衡算 (30)3.3.3 废热锅炉物料衡算及热量衡算 (31)第4章主要设备的工艺计算和设备选型 (34)4.1 变换炉的工艺计算 (34)4.1.1 已知条件 (34)4.1.2 1#变换炉 (35)4.1.3 2#变换炉 (37)4.1.4 3#变换炉 (39)4.2废热锅炉的工艺计算 (42)4.2.1 筒体内径的计算 (42)4.2.2 传热系数的计算 (43)4.3 气体增湿器的确定 (47)4.4 开工加热器的确定 (47)4.5 原料气预热器的确定 (47)4.6 预变换炉的确定 (47)4.7 蒸汽预热器的确定 (47)4.8 甲烷化入口加热器 (48)4.9 CO变换工段设备一览表 (48)第5章车间布置说明 (50)5.1车间布置原则 (50)5.2 哈尔滨地区的自然条件 (50)5.2.1 气象条件 (51)5.2.2地震烈度 (51)5.3车间布置的方案 (52)5.3.1 厂房的平立面布置 (52)5.3.2车间辅助室和生活室的布置 (52)5.3.3 设备的布置方案 (52)第6章非工艺部分要求 (54)6.1公用工程 (54)6.1.1 土建 (54)6.1.2给排水及热力 (54)6.1.3 电力、电信系统 (55)6.1.4 自控仪表 (55)6.2 环境保护及安全卫生 (55)6.2.1三废处理 (55)6.2.2 安全生产 (56)6.3 节能 (57)结束语 (58)致谢 (59)参考文献 (60)第1章 总 论1.1 概述1.1.1 煤制甲醇的可行性甲醇的原料来源早期是木材。

年产60万吨煤制甲醇初步工艺设计

煤制甲醇是一种将煤转化为甲醇的生产方式。

首先,我们需要进行初步工艺设计,以确定每年产量为60万吨煤制甲醇的生产方案。

下面是一个设计概述,其中包括从原料煤到成品甲醇的整个生产过程。

1.原料煤准备煤炭是煤制甲醇生产的主要原料,因此需要对原料煤进行预处理。

这包括煤的粉碎和煤的干燥。

经过这些处理,煤炭的颗粒大小和含水率将达到制造甲醇所需的标准。

2.煤气化经过原料煤准备后,将煤炭进行气化。

煤气化是将煤转化为气体燃料的一种产能方式。

通过高温和高压反应,煤与水蒸气和氧气发生化学反应,产生一氧化碳和氢气。

这些气体是后续步骤中甲醇合成的重要原料。

3.气体净化煤气是含有很多有害物质的混合气体,包括硫化物、氮氧化物、氮化物等。

在气体净化步骤中,通过一系列的处理,这些有害物质将被去除或转化为无害的物质。

气体净化通常包括吸附、吸收、催化和过滤等工艺。

4.合成气净化与气体净化类似,合成气也需要进行净化处理。

合成气主要由一氧化碳和氢气组成,因此需要去除其中的杂质。

合成气净化通常包括加压、冷却、分离和吸附等步骤。

5.甲醇合成经过气体净化后,一氧化碳和氢气被送入甲醇合成反应器中。

在甲醇合成反应器中,通过一系列催化反应,一氧化碳和氢气发生化学反应,产生甲醇。

这个过程通常是在高温和高压下进行的。

6.甲醇精制在甲醇合成后,产生的甲醇含有一定量的杂质,如水分、重质烃和酸等。

在甲醇精制过程中,这些杂质将通过蒸馏、吸附、萃取等步骤被去除。

最终得到的是高纯度的甲醇产品。

7.甲醇储存和出口在甲醇精制后,将产生的甲醇储存于储罐中,并进行包装和标记。

根据客户需求,可以选择将甲醇产品出口到国内或国际市场。

需要指出的是,以上只是一个初步工艺设计的概述,具体的工艺细节将根据实际情况进行优化和调整。

同时,在生产过程中需要考虑的因素还包括环境保护、能源消耗和安全生产等方面。

因此,在具体的工艺设计中,需要进行细致的分析和评估,以确保生产过程的可行性和经济性。

以上是一个大致的初步工艺设计,简要介绍了从原料煤到成品甲醇的生产过程。

年产60万吨甲醇工程试生产方案

年产60万吨甲醇工程试生产方案目录一、建设项目施工完成情况 (1)(一)建设项目概况 (1)(二)建设项目设计、施工、安装、监理单位情况,建设任务完成情况 (1)(三)主要装置、设施的施工质量控制情况 (3)(四)安全设施进行检验、检测情况 (3)二、生产、储存的危险化学品的品种和设计能力 (5)(一)根据项目设计,投产时可能存在的危险化学品种类和数量: (5)(二)试生产阶段危险化学品种类和数量: (5)三、试生产过程中可能出现的安全问题及对策 (6)(一)试生产过程中可能出现的安全问题: (6)(二)试生产过程中可能出现的安全问题的对策: (10)四、采取的安全措施 (15)五、事故应急救援预案 (15)(一)企业事故应急救援预案简况 (15)(二)根据试生产过程中可能出现的安全问题采取的有针对性的安全措施。 (16)一、建设项目施工完成情况(一)建设项目概况******股份有限公司年产60万吨甲醇工程是**省重点工程、。。。。。。。。本工程主要包括煤气化装置、甲醇装置、空分装置以及配套公用工程和辅助设施等。生产的产品为甲醇,同时生产副产品硫酸、硫酸铵、氧、氮、氩。本工程是以煤为原料,采用SHELL干煤粉加压气化、青岛联信两段宽温耐硫变换串一段低温耐硫变换、德国鲁奇公司低温甲醇洗酸性气体脱除、丹麦托普索的低压甲醇合成、天大北洋三塔精馏的工艺路线生产甲醇。氢回收采用膜分离法。空分装置采用法国液空公司技术。本项目工艺流程为原料煤经输送、磨粉、干燥、分离后,用高压CO2/N2(保护)送往气化炉喷嘴,与预热后的氧气和烧咀保护蒸汽喷入炉内,在4.0MPa压力、1500℃左右高温下,煤粉与氧、水蒸汽发生氧化和气化反应,生成原料气(主要是CO和H2),经降温、除尘后进行CO变换,以调整原料气中CO和H2比例至1:3,变换后,在净化工段用低温甲醇洗涤法去除原料气中的硫化物、CO2,脱硫脱碳后的原料气经压缩从顶部进入甲醇合成塔,在合成塔内反应生成甲醇和水。经冷凝得到粗甲醇溶液,粗甲醇溶液经精馏去除高、低沸点杂质后得到产品甲醇。(二)建设项目设计、施工、安装、监理单位情况,建设任务完成情况1、设计单位情况本项目由中国***工程有限公司。中国***工程有限公司是国务院国资委直接管理的中国化学工程集团公司的全资子公司和化学工业领域重点骨干科技型企业。现有职工近1100人,各类工程技术人员占员工总数的96%以上,其中包括多名国家和部级设计大师。具有工程建设项目全过程承包和管理功能的国际型工程公司。公司拥有工程设计综合甲级资质和工程咨询、工程监理、工程造价咨询、建设项目环境影响评价等多项甲级资质,并享有对外工程咨询、工程设计及工程承包经营权,是首批获得全国AAA级信用企业资格的工程公司。先后完成境内外1700余项大中型设计项目和60多项工程总承包项目,业务遍及国内31个省、直辖市和全球20多个国家和地区。2、施工、安装单位情况中国化学工程第**建设有限公司是本项目建设单位之一,承担了本项目磨煤气化装置的土建、设备管道、仪电施工,水处理系统土建施工,部分输煤系统栈桥、转运站、设备、皮带、仪电施工,总降压站厂房、设备施工,空分压缩厂房、联合压缩厂房及设备管道仪电施工等。该公司现有员工6218人,其中技术人员801人,管理人员601人,含教授级高级工程师7人,高级工程师114人,工程师299人。该公司具有化工石油工程施工总承包壹级、房屋建筑工程施工总承包壹级、市政公用工程施工总承包壹级、机电安装工程施工总承包壹级、钢结构工程专业承包壹级、消防设施工程专业承包壹级、化工石油设备管道安装工程专业承包壹级、管道工程专业承包壹级、无损检测工程专业承包壹级等资质。该公司先后承建了化肥、石油化工、精细化工、煤化工等各类大中项目600多套,其中属国家级重点工程和具有国际先进技术的引进装置20多套,并先后在马来西亚、科威特、斯里兰卡等国家和地区承建工程。中国化学工程第**建设有限公司是本项目建设单位之一,承担了本项目甲醇装置、甲醇罐区设施、设备、管道的施工。该公司现有员工4856人,其中高级工程师及高级管理人员537人,工程师及管理人员905人。该公司具有化工石油工程施工总承包壹级、机电安装工程施工总承包壹级、房屋建筑工程施工总承包壹级、市政公用工程施工总承包贰级资质、化工石油设备管道安装工程、钢结构工程、管道工程、环保工程、防腐保温工程专业承包壹级资质,境外工程承包资质、境外劳务合作经营权等。该公司施工足迹遍及国内三十多个省、市、自治区以及巴基斯坦、马来西亚、哈萨克斯坦、突尼斯、土耳其、阿尔巴尼亚、乌兹别克斯坦、越南、香港等国家和地区。先后建成大中型项目1000余项。河南省****集团有限责任公司是本项目建设单位之一,承担了本项目动力站界区的锅炉、汽轮机等设备与管道安装。该公司现有职工2600余人,其中管理人员430人;高、中、初级技术人员535人,中、高级技工1000余人,安装一级资质的项目经理46人。该公司具有机电安装工程施工总承包壹级资质、房屋建筑工程施工总承包壹级资质、冶炼工程施工总承包壹级资质、起重设备安装工程专业承包壹级资质、钢结构工程专业承包壹级资质、炉窑工程专业承包壹级及电力工程施工总承包贰级资质、化工石油设备管道安装工程专业承包贰级资质。该公司先后承建濮阳热电厂、湖北幸福热电厂、山东滕州武所屯电厂、广州发电厂等同类电厂(站)项目79余个,施工质量均为优良。浙江省*****集团有限公司是本项目建设单位之一,承担了本项目空分装置预冷单元、空气纯化系统、空分精馏装置、公用系统、液体贮槽系统等空分设施、设备的施工。该公司现有员工3100余人,各类专业技术人员1200余人,其中中高级工程技术人员近300人。该项公司具有机电安装工程总承包、钢结构工程专业承包、消防设施工程专业承包、冶炼机电设备安装工程专业承包、化工石油设备管道安装工程专业承包壹级资质。该公司先后在全国各地承担了国家、省、市大中型重点工程和标志性工程建设,并在非洲、中东、南亚10余个国家与地区进行经济援助和承包了一批具有影响的项目。中化**建集团有限公司是本项目建设单位之一,承担了本项目煤储运装置区钢结构、设备、电气、消防管道的施工。该公司现有职工约 4800 余人,其中各类专业技术管理人员1800余人,技术工人 3000人;具有高级技术职称的386人;项目经理 350人,其中:一级项目经理 163 人;一级建造师168 人。该公司具有化工石油工程施工总承包壹级、市政公用工程施工总承包壹级、机电安装工程施工总承包壹级、地基与基础工程专业承包壹级、消防设施工程专业承包壹级、机电设备安装工程专业承包壹级、环保工程专业承包壹级、管道工程专业承包壹级、冶炼工程施工总承包贰级等。该公司先后在全国各地承担了工程项目建设,并在莫桑比克、坦桑尼亚、安哥拉等国家承包项目。3、监理单位情况本工程项目由**省***监理有限公司进行工程监理,该公司现有员工300余人,其中具有高级职称62人,中级职称180人,初级职称44人。该公司是1994年首批获得建设部批准的甲级监理单位,具有化工石油工程甲级、房屋建筑工程甲级、电力工程甲级、冶炼工程甲级等项监理资质,2002年首批取得安全评价资质,2004年取得招标代理资质,2005年取得河南省第一批建设工程项目管理定试点企业,2009年取得设备监理资质。先后对河南濮阳中原大化50万吨甲醇项目、河南永城永煤集团龙宇煤化工50万吨甲醇项目、河南濮阳濮阳龙宇20万吨甲醇项目等化工建设项目进行工程监理。4、建设任务完成情况:本项目***年经**省发改委备案,**年12月4日经原国家环境保护总局环保审批。**年4月日进入场地,**年6月桩基开始施工。建设项目经过了可行性研究、安全预评价、初步设计、勘探、正式施工等阶段,**年9月6日《******股份有限公司年产60万吨甲醇工程安全预评价报告》获*省安监局批复,*年12月23日《******股份有限公司年产60万吨甲醇工程安全设施设计专篇》通过**省安监局组织的设计审查。目前土建施工、设备安装以及配套的安全设施等建设任务已经全部完成,具备试生产条件。(三)主要装置、设施的施工质量控制情况1、项目建设施工采取的质量控制措施⑴建立健全质量保证体系,实行质量目标管理,落实质量责任。项目建设之初制定了《60万吨甲醇项目建设总体规划》,提出了“保部优争创国优”的质量目标。为保证质量目标的实现,筹建处在明确各部门及人员的质量管理责任的同时,制定完善了《工程质量管理办法》、《单位工程竣工验收(中间交接)管理办法》、《设计变更管理制度》、《施工图交底与会审制度》、《工程开工、停工和复工管理制度》、《事故调查分析和统计报告制度》、《质量通病防治措施》等质量管理制度。并要求监理公司和各施工单位,建立健全质量保证体系,加强施工质量控制。不断加强质量教育培训,不断提高从业人员的质量改进意识,保证质量工作的开展和质量措施的实施。⑵狠抓质量管理制度落实为确保筹各项质量管理制度的落实,制定了《监理单位、工程承包单位工作目标量化考核办法》和《筹建处工作目标责任制量化考核办法》,明确了质量工作考核内容,并将各工号的质量管理指标责任到人,做到谁分管谁负责,奖优罚劣。在实施过程中,首先要求施工单位严格执行技术交底制度,各主要分项工程及工序,在开工前要求各施工单位对所有施工及管理人员进行技术交底,明确施工程序、工艺流程、操作要点、质量标准等并按要求进行施工。其次是严格实行施工单位班组自检、质检员复检、监理工程师终检的“三检”制度,质量检验不合格不准进入下道工序。对不合格的工程进行无条件返工。筹建处工程技术人员和监理工程师对施工现场进行日常巡检,每月筹建处组织监理单位和施工单位进行质量大检查,对发现的质量问题进行及时处理。要求各施工单位严格执行质量验收规范,加强质量巡查,及时消除质量隐患,针对质量管理中存在的不足,要求责任单位限期整改。⑶狠抓质量过程控制,保证施工质量从材料设备质量检验、施工工艺、工序质量管理、隐蔽工程验收管理、各分部工程验收和工程竣工验收交付管理等各个环节加强控制。要求并督促各施工单位严格按照图纸施工,严格执行技术规范和操作规程。严格审查施工人员专业资质,实行专业化施工,对钢筋工程、混凝土工程、钻爆工程等均实行专业队伍施工。严把材料质量关,不合格的材料、半成品、成品严禁运进施工现场,所有进场材料必须经检验合格才能进场。在分部工程检验环节,要求各单位严格按照规定做好检验,上道工序不合格,不得进入下道工序。施工中要求各单位工程技术人员跟班作业,随时解决施工中的技术难题。对质量检查人员实行质量否决制,发现违背施工程序、使用不合格材料,质检人员有权制止,有权开具“质量问题通知单和罚款单”,限期整改。要求监理单位严格执行旁站监理规定,对重点部位、重要节点、关键工序实施旁站监理,确保工程质量实现过程控制。出现工程质量事故时,坚决按照四不放过原则进行处理。⑷认真考核,严格奖罚为督促和激励施工单位加强施工质量管理,在《工程质量管理办法》中,制定了明确的奖罚标准,详细规定了21种质量违规情况的处罚标准。依据该质量管理办法,煤化工筹建处加大现场检查力度,对违反质量管理规定的情况,坚决进行经济处罚。同时,筹建处还设立了“质量管理优胜单位”和“质量信得过单位”竞赛奖项,根据各单位质量管理和工程质量的完成情况,年底进行一次选优评比,对获胜单位颁发奖牌和奖金,以此来激励施工单位不断加强施工质量管理,促进工程质量。2、主要装置、设施的施工质量情况⑴煤气化装置:该装置主要设备也是整个装置的关键设备——气化炉,是由印度L-T公司制造,分段到货,由中方配合,L-T公司来人现场组焊,由中方吊装就位的,该设备制造安装质量符合规范要求,质量为优良。气化其他312台设备安装质量全部符合规范要求,其中158台动设备大部分已单机试车,符合要求。工艺管线32526m,安装质量符合规范要求,焊缝经射线无损探伤检查,一次合格率在97.6%以上。⑵甲醇装置:该装置共有246台设备,安装质量均符合规范要求。其中8台高塔安装垂直度偏差均在允许值的下限, 82台动设备绝大部分都单机试车,运行情况符合要求,塔盘及填料安装合格。工艺管线24000m,安装质量均符合规范要求,焊缝射线探伤抽查,一次合格率在98.2%以上。目前管线试压已基本完成,强度试压合格。⑶空分装置:该装置共有设备98台,安装质量均符合规范要求。工艺管线8700m,安装试压合格。⑷动力站装置⑸煤储运装置该装置已经过单体试车,产出了合格产品,设备性能达到了设计要求。(四)安全设施进行检验、检测情况本装置设计安装了以下安全设施:1、预防事故设施⑴检测、报警设施压力、温度、液位、流量、组份等报警设施,可燃气体、有毒有害气体、氧气等检测和报警设施。⑵设备安全防护设施防护罩、防护屏、负荷限制器、行程限制器,制动、限速、防雷、防潮、防晒、防冻、防腐、防渗漏等设施,传动设备安全锁闭设施,电器过载保护设施,静电接地设施。⑶防爆设施各种电气、仪表的防爆设施,抑制助燃物品混入(如氮封)、易燃易爆气体和粉尘形成等设施,阻隔防爆器材,防爆工器具。⑷作业场所防护设施作业场所的防辐射、防静电、防噪音、通风(除尘、排毒)、防护栏(网)、防滑、防灼烫等设施。⑸安全警示标志包括各种指示、警示作业安全和逃生避难及风向等警示标志。2、控制事故设施⑹泄压和止逆设施用于泄压的阀门、爆破片、放空管等设施,用于止逆的阀门等设施,真空系统的密封设施。⑺紧急处理设施紧急备用电源,紧急切断、分流、排放(火炬)等设施,通入或者加入惰性气体等设施,紧急停车、仪表联锁等设施。3、减少与消除事故影响设施⑻防止火灾蔓延设施阻火器、安全水封、回火防止器、防火堤,防爆墙、防爆门等隔爆设施。防火墙、防火门等设施,防火材料涂层。⑼灭火设施水喷淋、惰性气体、蒸气、泡沫释放等灭火设施,消火栓、高压水枪(炮)、消防车、消防水管网、消防站等。⑽紧急个体处置设施洗眼器、喷淋器、应急照明等设施。⑾应急救援设施堵漏、工程抢险装备和现场受伤人员医疗抢救装备。⑿劳动防护用品和装备包括头部,面部,视觉、呼吸、听觉器官,四肢,躯干防火、防毒、防灼烫、防腐蚀、防噪声、防辐射、防高处坠落、防砸击、防刺伤等免受作业场所物理、化学因素伤害的劳动防护用品和装备。以上安全设施已安装完毕,检验检测合格。二、生产、储存的危险化学品的品种和设计能力(一)根据项目设计,投产时可能存在的危险化学品种类和数量根据项目设计,本项目生产的危险化学品种类和数量为:1、甲醇:60×104吨/a2、硫酸:1.54×104吨/a3、液氧:1000×103Nm3/h4、液氧:1000×103Nm3/h5、液氧:1900×103Nm3/h(二)试生产阶段危险化学品种类和数量1、生产场所⑴原料原料煤:92.1076×104吨/a燃料煤:65.2924×104吨/a煤粉:1200m3液氨储罐:90 m32个液化石油气储罐:100m3 1个盐酸最大储存量:50吨烧碱最大储存量:50吨⑵中间产品合成气:190306Nm3/h⑶副产品硫酸:1.54×104吨/a⑷产品甲醇:60×104吨/a液氧:1000×103Nm3/h液氧:1000×103Nm3/h液氧:1900×103Nm3/h2、贮存区甲醇罐区:粗甲醇罐2500 m32个粗甲醇计量罐1000 m32个杂醇油罐1000 m31个甲醇成品罐10000 m33个柴油罐36.6 m31个点火柴油罐300 m32个液氮储罐:1500 m31个液氧储罐:1500 m31个液氩储罐:1000 m31个液氨储罐:90 m32个液化石油气储罐:100m3 1个硫酸储罐:500 m32个盐酸最大储存量:50吨烧碱最大储存量:50吨三、试生产过程中可能出现的安全问题及对策(一)试生产过程中可能出现的安全问题1、火灾爆炸本项目中涉及到具有火灾、爆炸危险性的危险化学品主要有甲醇、氢气、一氧化碳、硫化氢等,此外煤粉尘也具有火灾、爆炸性。在煤堆场、煤粉制备系统中的煤粉、一氧化碳、氢气遇火源或泄漏,容易引起火灾爆炸事故;生产过程中存在的合成气、氢气、硫化氢、一氧化碳等,最终产品甲醇,均是易燃、易爆物质,一旦这些物料泄漏,很容易引起火灾爆炸事故;本项目采用的低压配电柜(箱),配电线路、开关、熔断器、插销、电热设备、照明器具、电动机等均可能引起电气火灾,其次电气设备未采用相应的防爆设备,也可引发火灾爆炸事故。另外空分装置、煤气化装置、甲醇装置、硫酸装置等大多设备为压力容器,设备之间的管道为压力管道,存在着超压爆炸(物理爆炸)的危险。主要火灾爆炸物质危险特性见表1。表1 主要火灾爆炸物质危险特性表2、中毒、窒息本项目生产过程中存在的CO、CO2、H2S以及最终产品CH3OH等都具有毒性,当这些物料泄露时,人体接触或吸入,都将对人体造成或轻或重的毒害作用。其中CO是无色无味的有毒气体,能与血红蛋白结合,妨碍其输氧功能,造成缺氧症,当空气中CO浓度为400mg/m3时,会出现头痛、恶心、虚脱等症,浓度达1000mg/m3以上时,出现昏迷、痉挛以至于死亡,属高度危害气体;CO2是无色气体,CO2对人体有窒息和麻醉作用,主要是缺乏氧气引起,急性中毒的症状为头痛、耳鸣、心悸、血压增高、头晕、昏迷等;CH3OH有毒,属中度危害;H2S有毒,吸入会引起中毒、致死,对眼和呼吸道粘膜有强刺激性,属高度危害气体;锅炉烟气脱硫系统、冷冻站中的NH3有毒,吸入或气体与眼、皮肤、粘膜接触有刺激性,能严重损伤呼吸道粘膜,甚至可能造成死亡的后果。其次本项目中N2作为开、停车置换用的介质,存在于装置的各单元中,若氧含量过低,也可以引起窒息事故。另外生产装置在检修时,作业人员未采取安全措施,进入含有窒息性气体设备容器内工作,或者高浓度的窒息性气体的泄漏时,极易发生窒息伤亡事故。工作场所主要有害物质危害特性见表2。表2 工作场所主要有害物质危害特性表3、坠落、淹溺生产装置设备高大,厂房、平台和密布的架空管道、电缆等,是发生坠落事故的诱因,如高处作业不按规定正确佩戴安全防护用品、违章作业、防坠落安全设施不完善或保养维护不及时等,都有可能造成坠落事故。生产装置中有液体的地下槽、池、井或敞口的容器,若无防护措施或防护措施不完善,会导致操作人员跌落而造成淹溺伤亡事故;在进行空分冷箱珠光砂及各种催化剂装填、卸出作业时,在存在细质煤粉的设备内进行检修等工作时,若因防护或操作不当,有发生作业人员坠入或埋入其中的危险。4、灼伤、冻伤、腐蚀生产过程中有许多高温、低温物体或物料,如气化炉、锅炉、合成塔、热交换器等高温设备及其连接管道,低温甲醇洗的吸收塔、再吸收塔、闪蒸槽、空分的冷箱、液氮、液氩、液氧储槽等低温设备,以及高温或低温的煤气、蒸汽、甲醇、液氨、液氮、液氩、液氧等物料,当人员接触炽热或低温的设备、物料,如果设备、管道保温不好,都有可能造成物理性的灼伤、冻伤。试车中使用的盐酸、烧碱、氨、硫化氢、二氧化硫等都具有腐蚀性,当这些物质接触人体或吸入、食入,有可能造成化学灼伤。5、粉尘危害原料煤卸车、筛分、输送以及煤制粉、煤气化、锅炉输渣、输灰过程中产生大量粉尘,长期吸入或接触粉尘时,会对人的呼吸道、皮肤、眼睛等造成伤害,严重时可能引起尘肺病。煤尘还具有可燃性,当空气中漂浮的煤尘浓度达到一定值遇火会发生火灾爆炸等恶性事故。6、噪声、振动试生产过程中的各类大型透平、压缩机、风机、泵类等都会产生比较严重的噪音,个别场所的噪音常常达95分贝,甚至可达100分贝以上,同时伴有较大的振动,长期在强烈的噪声中从事生产操作,会使人的听力下降,严重者可致噪声性耳聋,并可能引发神经衰弱、高血压及心血管疾病,振动会造成设备、管道金属材料的疲劳断裂,缩短使用寿命。7、辐射煤气化装置安装含有放射性同位素的料位计、密谋计,若防护或保管不当会发生射线泄漏,对人造成电离辐射伤害,诱发白血病、皮肤癌等多种疾病。8、坍塌储煤场中的原煤若堆放过高,在取煤过程中若操作不当,有可能发生大面积的煤层突然坍塌事故。9、物体打击,车辆、机具、起重伤害本项目涉及的物件、工具、设备较多,在生产过程或设备检修过程中,因物件、工具在重力或其他外力的作用下产生运动,打击人体造成的伤害。厂内行驶的各类机动车辆,因违章驾驶、停靠不稳、制动不灵等原因,会使人遭受碾轧、坠落、挤压、撞击等伤害。生产装置中有各种类型的压缩机、风机、泵等运转设备,原、燃料煤,气化炉、锅炉排出的废渣等长距离输送机械,如若对其转动、传动机构及其外露部分防护不当或防护设施不全、失灵、失修等,会对人员造成机械伤害。起重设备如果安装后和使用过程中未进行检测、检验,起重设备及其安全保护装置存在严重缺陷,操作没有认真执行起重设备安全操作规程,都可能造成起重伤害。10、静电、雷电、触电生产装置中存在一氧化碳、氢气、甲醇等易燃易爆物质的设备和管道,粗甲醇储罐、甲醇计量槽、甲醇储罐等如果防静电设计或施工不规范,在使用、输送、贮存易燃易爆物质时所产生的静电电荷,不能及时消除,随着时间延续,静电荷将越聚越多,静电电压逐渐升高,当达到一定程度时,发生放电火花;或使用有火花工具、穿用不防静电的鞋、服装而产生静电火花等,均可能引燃易燃易爆物质,造成火灾、爆炸。各生产装置、储槽、低压配电室、中控室等,如果建筑物防雷设计不合理、施工不规范、接地电阻值不符合规范要求,当雷击建筑物、电力设备、线路等时,会产生雷电过电压,在雷电波及的范围内会导致严重损坏建筑物、设备并可能危及人身安全。雷电火花还可能引发易燃易爆物质的火灾、爆炸,造成严重的生命、财产损失。如果电工带电作业、技术不熟练或非电工乱接线,电气装置外壳破损,移动式电气设备未采取保护接地措施,电气设备维修时未停电,电气设备维修时误送电等,都可能造成人员触电事故。(二)试生产过程中可能出现的安全问题的对策1、火灾爆炸⑴厂区总平面布置考虑防火、防爆和防尘毒、防噪声及防振动、防辐射等因素,建(构)筑物的布置符合防火、防爆、安全、卫生等有关规范要求。⑵厂区道路布置合理,危险场所为环形布置,能保证消防、急救车辆畅通无阻。⑶厂区甲、乙类生产厂房之间以及与其它生产厂房、建(构)筑物、民用建筑的防火间距符合《建筑设计防火规范》、《石油化工企业设计防火规范》的要求。。

年产60万吨煤制甲醇定稿稿讲解

毕业设计题目:年产60万吨煤制甲醇生产工艺初步设计学号:090243108姓名:王成龙系别:地质测量系专业:应用化工技术指导教师:李秉昌201268 题目:年产60万吨煤制甲醇生产工艺初步设计摘要甲醇是一种极重要的有机化工原料,是碳一化学的基础产品,在国民经济中占有十分重要的地位。

近年来,随着甲醇下属产品的开发,特别是甲醇燃料的推广应用,甲醇的需求大幅度上升。

为了满足经济发展对甲醇的需求,开展了此60万t/a的甲醇项目。

设计的主要内容是进行工艺论证,物料衡算和热量衡算等。

本设计本着符合国情、技术先进和易得、经济、环保的原则,采用煤炭为原料;利用GSP气化工艺造气;NHM化工艺净化合成气体;低压下利用列管均温合成塔合成甲醇;三塔精馏工艺精制甲醇;此外严格控制三废的排放,充分利用废热,降低能耗,保证人员安全与卫生。

关键词:甲醇、合成、精馏1.总论 (4)1.1概述 (4)2.工艺流程设计 (5)2.1煤气化技术路线的选择 (5)2.2净化工艺方案的选择 (7)2.3合成甲醇工艺的选择 (8)2.4粗甲醇的精馏 (11)3.工艺流程 (14)3.1 GSP气化工艺流程 (14)3.2净化装置工艺流程 (15)3.3甲醇合成工艺流程 (19)3.4甲醇精馏工艺流程 (20)3.5氨吸收制冷流程 (22)4.工艺计算 (23)4.1物料衡算 (23)4.1.1精馏工段 (23)4.1.2合成工段 (24)4.1.3变换净化工段 (30)4.1.4气化工段 (33)4.2能量衡算 (33)5................................................................................................................................... 主要设备的计算和选型 (38)5.1甲醇合成塔的设计 (38)5.2水冷器的工艺设计 (40)5.3循环压缩机的选型 (43)5.4气化炉的选型 (43)6................................................................................................................................ 合成车间设计.. (45)6.1厂房的整体布置设计 (45)6.2合成车间设备布置的设计 (45)7 .三废处理 (46)7.1甲醇生产对环境的污染和处理方法 (46)致谢 (48)参考文献 (48)1 .总论1.1概述1.1.1甲醇性质甲醇俗称木醇、木精,英文名为methanol,分子式CH3OH是一种无色、透明、易燃、有毒、易挥发的液体,略带酒精味;分子量32.04,相对密度O.7914(d;0),蒸气相对密度1.11(空气=1),熔点-97.8 C,沸点64.7 C,闪点(开杯)16C,自燃点473C, 折射率(20 °C)1.3287,表面张力(25C) 45.05mN/m 蒸气压(20C) 12.265kPa,粘度(20C) 0.5945mPO?s。

60万吨年甲醇装置气化工程基础承台大体积砼专题施工方案

一、工程概况及施工特点本基础工程位于金诚泰化工有限公司60万吨/甲醇气化装置厂房内,由本工程①~⑤轴与~轴控制定位放线,大体积基础承台由~与④~⑤轴共12座,分四个型号:CT-1、6.4×6.4×1.8m 两座,每座砼73.728。

CT-2、8.4×5.0×1.8m三座,每座砼75.6。

CT-3、6.4×4.0×1.8m两座,每座砼46.08。

CT-4、5、5.0×5.0×1.8m五座,每座砼45。

大体积砼共691.416。

由基础垫砼上-5.6m至-3.8m,承台混凝土强度等级;C40;钢筋强度等级:为HPB235,为HRB335,为HRB400;钢筋保护层厚50mm;基础承台为大体积砼,应对大体积砼采取措施控制。

二、施工总体部署根据气化基础承台工程特点;按设计图纸要求由基础混凝土垫层上-5.6m至-3.8m,高度1.8m为承台位置,每座基础承台混凝土量分别为75.6、73.728、46.08、45,共四个型号、12座属于大体积混凝土,按每座型号计划支设浇筑混凝土。

砼采用甲供商混,输送泵送到浇筑工作面,满足施工需要。

施工期间最低气温 -2°C,最高气温18°C,主风为4级,施工期间已进入冬期应特别注意天气变化情况,做好砼的保护工作。

本工程所需各个工种劳动力,技术人员,各种专用设备等,公司已落实,可满足施工需要。

三、大体积混凝土温度计算CT-2基础承台长8.4米,宽5.0米,高1.8米,方量为75.6m3 ,属大体积混凝土。

在施工前对台身产生的温度进行验算分析。

混凝土温度分析计算:(一)、C40 混凝土采用普通硅酸盐水泥, 其配合比为: 水: 水泥: 砂: 石子:外加剂:粉煤灰( 单位kg) =172: 366: 591:1201: 12.3:90( 每立方米混凝土品质比) , 砂、石含水率分别为3%、0%, 混凝土容重为2420kg/m3。

同煤甲醇设备安装施工方案

1、工程概况本工程为同煤甲醇年产60万吨甲醇工程,共包括甲醇合成、甲醇精馏、酸性气体脱除、CO变换、甲醇罐区、冷冻、氢回收、合成气压缩、CO2和N2联合压缩9个工号,共274台设备,有常压容器、压力容器、压缩机、机泵、塔类设备、换热器、起重设备等,其中压缩机及大型设备吊装详见专项施工方案,本方案仅针对起重设备、机泵、塔类设备及一般静止设备安装。

2、编制依据2。

1施工图纸2.2《工业安装工程施工质量验收统一标准》GB50252—20112。

3《机械设备安装工程施工及验收通用规范》GB50231-20092。

4《压缩机、风机、泵安装工程施工及验收规范》GB50275—20102.5《化工机器安装工程施工及验收通用规范》HG20203-20002。

6《化工设备安装工程质量检验评定标准》HG20236-932。

7《化工机器安装工程施工及验收规范:化工用泵》HGJ207-832.8中化二建集团有限公司三个体系文件3、施工前准备3.1技术准备3.1.1设备安装前,应组织有关专业技术人员进行施工图纸会审;3。

1。

2编制施工方案;3。

1。

3详细向施工班组进行技术交底;3。

1。

4压力容器安装前,要向当地压力容器监察部门报审完毕。

3。

1.5建立经公司批准的压力容器现场组焊质保体系.3.2施工现场准备3。

2。

1施工现场应按施工平面图进行布置铺设预制平台,要求场地平整、道路畅通,组焊平台和施工机具应按规定位置摆放;3。

2。

2施工机具性能可靠,计量器具在周检期内;3。

2。

3现场的消防器材、安全设施应符合要求,并经安全检查部门验收通过。

4、基础验收4.1设备基础表面应平整,无蜂窝、露筋等缺陷.4。

2基础表面应划出清晰的安装基准线和标高线。

4.3基础施工单位应提交质量合格证明书、测量记录及其他技术资料。

4.4基础混凝土达到设计强度的70%以上,并经验收合格。

4.5预埋地脚螺栓应垂直无倾斜,地脚螺栓预留孔的油污、碎石、泥土、积水等均应清除干净。

60万吨甲醇项目建设中的施工控制与管理

60万吨甲醇项目建设中的施工控制与管理摘要:简述兖州煤业榆林60万吨甲醇项目建设过程中建设单位对施工方的控制与管理,并对具体情况进行了总结和讨论。

关键词:施工管理;质量;进度;投资Abstract: the paper 600000 tons of yanzhou coal joint-stock company yulin methanol project construction process of the construction unit of the construction of the control and management, and the specific conditions are summarized and discussed.Keywords: construction management; Quality; Progress; investment兖州煤业榆林60万吨甲醇项目占地面积69.8公顷,项目总投资34.15亿元,2006年4月16日开工建设,先后建设完成了煤运、空分、气化、变换和净化、甲醇合成与精馏、产品罐区、50MW自备电站,配套公用工程与辅助设施等工程,于2008年12月29日实现投料试车,打通化工工艺流程,产出合格甲醇。

现就项目建设过程中对施工方的管理和控制情况予以讨论。

1、项目施工管理模式及难点60万吨甲醇项目在建设管理中采用的是传统的DBB管理模式,即设计—招标—建造(Design-Bid-Build)模式。

兖州煤业60万吨甲醇项目设备、材料由业主方采购,施工方负责施工和安装。

业主和施工方订立工程施工合同,由业主单位指派业主代表与监理单位和施工方进行联系,负责有关的项目管理工作。

该项目共涉及施工参建单位20家,专业队伍较多,施工组织难度较大;项目位于陕北毛乌素沙漠地带,冬季寒冷、冰冻期长、施工期短;各类土建材料缺乏;地基处理难度大;各界区大型设备安装工程较多,作业组织难度大。

年产60万吨煤制甲醇合成工艺设计说明书 (1)

《过程装备成套技术》课程设计煤制甲醇合成工段工艺流程及典型题目设备的设计组别第四组姓名学号院(系) 化学与化工学院专业过程装备与控制工程指导教师高勇日期2016年6月27日至2016年7月3日目录1甲醇的合成 (1)1.1甲醇合成的基本原理 (1)1.1.1甲醇合成反应步骤 (1)1.1.2合成甲醇的化学反应 (1)1.2甲醇合成催化剂的选用 (2)1.3铜基催化剂的中毒和寿命 (2)1.4甲醇合成的工艺条件 (2)1.4.1反应温度 (2)1.4.2压力 (2)1.4.3空速 (3)1.4.4气体组成 (3)1.5甲醇合成的工艺流程 (3)1.5.1甲醇合成的方法 (3)1.5.2本设计的合成工艺 (4)1.5.3甲醇合成塔的选择 (4)1.5.4甲醇合成工艺流程 (5)2列管式换热器设计及相关计算 (6)2.1设计任务及操作条件 (6)2.2方案简介 (6)2.3设计方案 (6)2.3.1.确定设计方案 (6)2.3.2确定物性数据 (7)2.3.3计算总传热系数 (7)2.3.4计算传热面积 (8)2.3.5工艺结构尺寸 (9)2.3.6换热器核算 (11)3参考文献 (17)1甲醇的合成1.1甲醇合成的基本原理1.1.1甲醇合成反应步骤对甲醇合成而言,无论是锌铬催化剂还是铜基催化剂,其多相(非匀相)催化过程按下列过程进行:a)扩散——气体自气相扩散到催化剂的界面;b)吸附——各种气体在催化剂的活性表面进行化学吸附,其中CO在Cu2+上吸附,H2在Zn2+上吸附并异裂;c)表面反应——化学吸附的反应物在活性表面上进行反应,生成产物;d)解析——反应产物脱附;e)扩散——反应产物气体自催化剂界面扩散到气相中去;以上五个过程中a、e(扩散)进行得最快,b(吸附)、d(解析)进行的速度较快,而过程c(表面反应)分子在催化剂活性界面的反应速度最慢,因此,整个反应过程取决于表面反应的进行速率[1]。

年产60万吨煤制甲醇初步工艺设计

设计总说明甲醇是一种非常重要化工原料,工业应用非常广泛。

国内甲醇的需求量逐年增大,针对我国贫油少气的能源现状,煤制甲醇生产工艺充分利用了我国煤炭资源丰富的优势,近年来在国内得到了广泛应用。

通过查阅资料及分析,本设计采用Lurgi低压法合成甲醇,以长焰煤煤作为原料,进行年产60万吨的煤制甲醇初步工艺设计,包括煤的选用、原料气制备工艺的设计、原料气的变换及净化工艺设计,合成工艺设计以及粗甲醇的精制工艺设计,并绘制了工艺流程图。

同时,进行了物料衡算,对气化工段和合成塔进行了热量衡算。

设计了甲醇合成塔和预精馏塔,并绘制出相应的设备简图。

关键词:德士古气化炉,鲁奇低压法,甲醇,设计Design DescriptionMethanol is a very important chemical raw material, which is widely used in industrial applications. The demand for the domestic methanol increased year by year, in view of the current situation of our country less oil and less gas in the energy, coal to methanol production process makes full use of the advantage of abundant coal resources in our country, in recent years in domestic has been widely used.By means of data and analysis, the design uses Lurgi low-pressure synthesis to produce methanol,taking long flame coal as raw material, designing preliminary process of the coal to methanol with the annual output of 600000 tons ,Including the selection of coal, raw material gas preparation process design, raw gas transformation and purification process design, synthesis process design and crude methanol refining process design, and drawing the process flow chart.At the same time, it finished the material balance calculation, the heat value calculation of the gasification process and the Synthetic tower .it completed the design of the methanol synthesis reactor and distillation distillation tower, finally drawed the corresponding diagram of equipment. Key word:Texaco gasifier, Lurgi low pressure, methanol, design目录1 绪论 (1)1.1甲醇简介 (1)1.1.1物化性质 (1)1.1.2包装及储运 (1)1.1.3毒性和防护 (2)1.1.4质量要求 (2)1.2甲醇的用途 (4)1.3甲醇合成工艺技术 (5)1.3.1.DAVY甲醇技术特点 (5)1.3.2.Lurgi甲醇技术 (5)1.3.3.TOPSOE的甲醇技术特点 (5)1.3.4.TEC甲醇技术特点 (5)1.3.5.三菱重工业公司甲醇技术特点 (6)1.3.6.林德公司甲醇技术的特点 (6)1.4甲醇的生产工艺 (6)1.4.1生产工艺的发展历史 (6)1.4.2天然气制甲醇 (7)1.4.3油制甲醇 (9)1.4.4联醇生产 (9)1.4.5煤制甲醇 (10)1.4.6甲醇生产的发展趋势 (12)1.5 本次设计的目的和意义 (14)2 设计要求及设计依据 (15)2.1 设计题目 (15)2.2 设计原则 (15)2.3 设计要求 (15)2.4 设计依据 (15)3.1煤气化工段 (16)3.1.1煤的选用 (16)3.1.2煤气化过程 (17)3.1.3气化工艺原理 (17)3.1.4气化工艺流程 (19)3.2煤气变换工段 (21)3.2.1煤气变换原理 (21)3.2.2变换工艺流程 (22)3.3煤气净化工段 (23)3.3.1煤气净化方法 (23)3.3.2工艺流程概述 (25)3.4甲醇合成工段 (28)3.4.1合成原理 (28)3.4.2合成工艺流程 (30)3.5甲醇精制工段 (32)3.5.1精制工艺 (32)3.5.2精制要求 (32)3.5.3三塔精馏工艺流程 (33)4 工艺计算 (35)4.1.物料衡算 (35)4.1.1精馏工段物料衡算 (35)4.1.2合成工段物料衡算 (36)4.1.3变换工段物料衡算 (42)4.1.4气化工段物料衡算 (42)4.1.5综合计算 (47)4.2热量衡算 (48)4.2.1气化工段热量衡算 (48)4.2.2合成塔热量衡算 (53)5.1 甲醇合成反应器的设计 (57)5.1.1催化剂的使用量 (57)5.1.2 换热面积的确定 (57)5.1.3换热管数的确定 (57)5.1.4合成塔直径 (58)5.1.5合成塔的壁厚设计 (58)5.1.6壳体设计液压强度校核 (58)5.1.7合成塔封头设计 (59)5.1.8折流板和管板的选择及设计 (59)5.1.9支座 (59)5.2 甲醇精馏工段预精馏塔的设计 (59)5.2.1 进料组成 (60)5.2.2 加碱量的计算 (60)5.2.3 清晰分割法取出二甲醚 (60)5.2.4 预精馏塔塔釜温度计算 (62)5.2.5 理论板数的计算 (63)6 总结 (64)参考文献 (65)致谢 (67)1 绪论1.1甲醇简介1.1.1物化性质甲醇(Methanol ,dried ,CH 3OH )是结构最为简单的饱和一元醇,因在干馏木材中首次发现,故又称“木醇”或“木精”。

河南60万吨晋华炉合成氨项目设计启动

河南60万吨晋华炉合成氨项目设计启动近日,中国天辰工程有限公司承接的河南金大地化工有限责任公司(以下简称:河南金大地)五期项目召开总体协调会暨施工图设计启动会。

本项目是在双方多次良好合作基础上的又一次强强联合,天辰公司承担了总体院、煤制合成氨以及联碱部分的全流程设计。

会上,河南金大地公司项目负责人表达了对天辰公司的充分信任,希望依托天辰公司丰富的合成氨及联碱工程设计经验,以“质量高、进度快、投资省”为原则推进项目建设。

天辰公司项目部相关人员表示,此次会议标志着项目进入实质实施阶段,公司将充分发挥技术优势和管理优势,务实创新、精细管控,提升设计质量和进度,为项目早日投产运行贡献力量。

项目概况项目以神木煤为原料,经水煤浆气化炉反应制得粗煤气;粗煤气经变换及热回收、低温甲醇洗单元后得到净化气。

净化气在液氮洗精制后经合成气压缩后送碱原料合成装置。

净化装置产生的酸性气送硫回收装置生产硫磺产品。

全部产品液氨加压送联碱装置氨吸工段,用于生产纯碱和小苏打,同时副产氯化铵。

生产规模为,年产60万吨合成氨、70万吨纯碱、160万吨小苏打、180万吨氯化铵及复合肥、300万吨真空制盐。

项目建成后,预计将成为全国最大的食品级小苏打生产基地、全球最大的联碱和氯化铵生产基地。

2021年12月12日,河南金大地化工有限责任公司60万吨/年小苏打项目打通全部流程,一次投料成功生产出合成氨产品。

河南金大地四期60万吨/年小苏打项目配套60万吨/年合成氨。

四期新添两台晋华炉与原三期45万吨/年合成氨项目的三台晋华炉总管连接,互为备用,形成四开一备的气化岛。

三期45万吨/年合成氨于2019年2月开车。

同年5月实现满负荷运行。

60万吨甲醇项目变换工段流程及副产2.5Mpa过热蒸汽并气过程的介绍 李腾山

60万吨甲醇项目变换工段流程及副产2.5Mpa过热蒸汽并气过程的介绍李腾山发表时间:2018-05-18T11:21:31.433Z 来源:《基层建设》2018年第2期作者:李腾山吕富强沈华锋[导读] 摘要:介绍了60万吨甲醇项目变换工段的工艺流程,副产的2.5MPa蒸汽并气的过程,在并气过程中的注意事项及安全注意事项兖州煤业榆林能化有限公司甲醇厂陕西榆林 719000摘要:介绍了60万吨甲醇项目变换工段的工艺流程,副产的2.5MPa蒸汽并气的过程,在并气过程中的注意事项及安全注意事项关键词:2.5MPa蒸汽;并气;过热蒸汽;变换变换岗位是将气化来的水煤气经过变换,制得合格的变换气送往低温甲醇洗工段,同时回收热量,并将产生的0.7MPa(G)饱和蒸汽、1.3MPa(G)饱和蒸汽、2.5 MPa(G)过热蒸汽[1]送至管网。

本文介绍了60万吨甲醇项目变换工段的工艺流程,变化系统水煤气废锅副产2.5Mpa过热蒸汽快速、稳定地并入管网,避免因并汽带来管网蒸汽温度、压力出现大幅度波动的操作注意事项。

1.变换工段流程介绍来自气化工段的水煤气(241.93℃,6.25MPa(G),水气比为1.50),经煤气水分离器(V6401)分离出微小颗粒粉尘及少量冷凝液后,进入水煤气废热锅炉(E6401)。

由锅炉给水加热器(E6406)来的锅炉给水(159℃,4.0MPa(G))送至水煤气废热锅炉(E6401),水煤气与锅炉水在水煤气废热锅炉中换热后,温度降至234℃,同时生产2.5MPa(G)饱和蒸汽,饱和蒸汽经过汽水分离器(V6413)送往中温换热器/蒸汽过热器(E6402)后,将产生的过热蒸汽与减温器(E6420)提供的减温水调节水温后(375±15℃)送往管网。

降温后的水煤气经第一水分离器(V6402)分离冷凝液后,分成四股,第股气作为配气不经过变换炉(R6401),第二股气进入中温换热器(E6402),预热至260℃,进入变换炉,第三股作为冷激气不经中温换热器(E6402)直接进入变换炉二层,第四股作为冷激气不经中温换热器进入变换炉上部入口阀前。

年产60万吨煤制甲醇项目合成气、氨气压缩机组施工方案

1综述1.1编制说明本方案以说明机组施工程序,各工序的施工方法和操作要领为主要内容进行编制,各工序的操作细则及详细的安装技术数据等通过现场技术交底、工程质量单及安装指导图等形式体现。

压缩机系统出厂前进行了机械运转试验和性能试验,故本机组在安装和以后的调试、试运阶段中,在没有发现异常问题的前提下,原则上不予以解体。

油系统的清洗、循环工作将列入试车方案中。

安装人员应熟悉施工设计方案、图纸、技术文件,了解其所承担的安装项目各技术要求的前提下,方可进行施工。

1.2编制依据制造厂商提供的技术文件与图纸;《电力建设施工及验收技术规范(汽轮机篇)》DJ5011—921.3工程概况内蒙蒙大项目压缩机厂房长58米,宽24米,高20米。

在厂房内布置两台压缩机组:合成气离心压缩机组,氨气离心压缩机组。

各机组的组成状况如下:合成气离心压缩机组由一缸两段九级组成(一段七级,二段二级),压缩机与原动机由膜盘联轴器联接,压缩机和汽轮机公用底座,整个机组采用润滑联合油站供油,压缩机的轴端密封采用约翰克兰鼎名密封(天津)有限公司的干气密封,原动机采用杭州中能汽轮动力有限公司的凝汽式汽轮机。

机组布置示意图如下:氨气离心压缩机组主要由MCL707+2MCL707离心压缩机、汽轮机、气体冷却器、气体分离器及润滑油站等组成。

MCL707+2MCL707型离心压缩机是一种多级压缩机,机壳为水平剖分式,压缩机主要由定子(机壳、隔板、密封、平衡盘密封)、转子(轴、叶轮、隔套、平衡盘、轴套、半联轴器等)及支撑轴承、推力轴承、轴端密封等组成。

压缩机由三段十四级组成;MCL707为一段压缩(共7级叶轮)时轮顺排布置,叶轮最大名义直径为700mm;2MCL707为二段压缩(共7级叶轮)叶轮背靠背布置,叶轮最大名义直径为700mm;轴端密封采用干气密封。

原动机为杭州中能汽轮动力有限公司提供(机型:NH32/01)。

压缩机与汽轮机之间、高压缸和低压缸之间均采用膜片联轴器联接。

60万吨合成甲醇

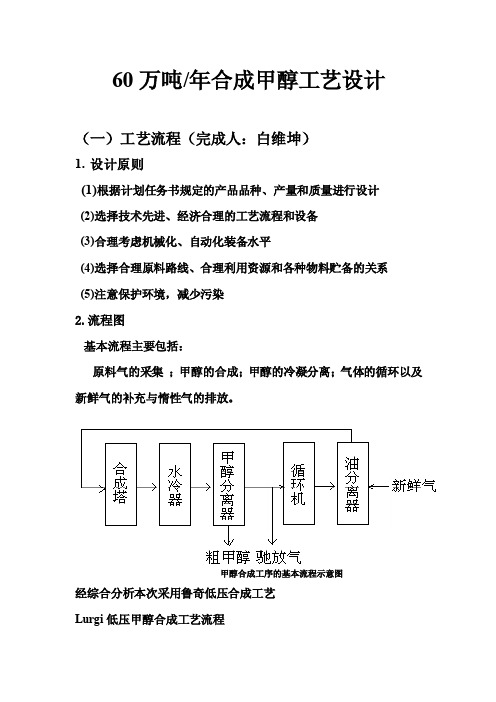

60万吨/年合成甲醇工艺设计(一)工艺流程(完成人:白维坤)1.设计原则(1)根据计划任务书规定的产品品种、产量和质量进行设计(2)选择技术先进、经济合理的工艺流程和设备(3)合理考虑机械化、自动化装备水平(4)选择合理原料路线、合理利用资源和各种物料贮备的关系(5)注意保护环境,减少污染2.流程图基本流程主要包括:原料气的采集;甲醇的合成;甲醇的冷凝分离;气体的循环以及新鲜气的补充与惰性气的排放。

甲醇合成工序的基本流程示意图经综合分析本次采用鲁奇低压合成工艺Lurgi低压甲醇合成工艺流程(二)关键设备选型(完成人:白维坤)1. 选型原则(1) 在结构上,要求简单紧凑,高压空间利用率高,触媒装卸方便;(2) 在操作上,要求催化剂床层的温度易控制,调节灵活,合成反应的转化率高,催化剂的生产强度大,能以较高能位回收反应热,床层中气体分布均匀,压降低;(3) 在材料上,要求具有抗羰基化物及抗氢脆的能力;(4) 在制造、维修、运输、安装上要求方便。

2. 关键设备结构性能介绍(1) Lurgi管壳型甲醇合成反应器结构性能介绍:形似列管式换热器,在塔内,列管中装填催化剂,管间为沸腾水;原料气与出塔气换热至230℃左右进入合成塔,反应放出的热经管壁传给管间的沸腾水,产生4MPa左右的饱和蒸汽,用来驱动透平压缩机。

合成塔全系统的温度条件用蒸汽压来控制,从而保证催化剂床层大致为等温。

优点:催化剂床层温差较小、单程转化率较高(可达50%)、催化剂使用寿命较长(4年~5年)、热能利用合理、设备紧凑,开停车方便,合成反应过程中副反应少,甲醇质量高。

缺点:结构复杂、制作较困难、材料要求高、放大较困难。

经典管壳塔的最大生产能力(经济型塔)为1500 t/d。

全世界现有Lurgi 装置37套,甲醇总生产能力达1600万t/a以上。

(2)Linde等温型甲醇合成反应器结构特点:Linde等温型甲醇合成反应器结构与高效螺旋盘管换热器类似,盘管内为沸水,盘管外放置催化剂,反应热通过盘管内沸水移走。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1综述1.1编制说明本方案以说明机组施工程序,各工序的施工方法和操作要领为主要内容进行编制,各工序的操作细则及详细的安装技术数据等通过现场技术交底、工程质量单及安装指导图等形式体现。

压缩机系统出厂前进行了机械运转试验和性能试验,故本机组在安装和以后的调试、试运阶段中,在没有发现异常问题的前提下,原则上不予以解体。

油系统的清洗、循环工作将列入试车方案中。

安装人员应熟悉施工设计方案、图纸、技术文件,了解其所承担的安装项目各技术要求的前提下,方可进行施工。

1.2编制依据制造厂商提供的技术文件与图纸;《电力建设施工及验收技术规范(汽轮机篇)》DJ5011—921.3工程概况内蒙蒙大项目压缩机厂房长58米,宽24米,高20米。

在厂房内布置两台压缩机组:合成气离心压缩机组,氨气离心压缩机组。

各机组的组成状况如下:合成气离心压缩机组由一缸两段九级组成(一段七级,二段二级),压缩机与原动机由膜盘联轴器联接,压缩机和汽轮机公用底座,整个机组采用润滑联合油站供油,压缩机的轴端密封采用约翰克兰鼎名密封(天津)有限公司的干气密封,原动机采用杭州中能汽轮动力有限公司的凝汽式汽轮机。

机组布置示意图如下:氨气离心压缩机组主要由MCL707+2MCL707离心压缩机、汽轮机、气体冷却器、气体分离器及润滑油站等组成。

MCL707+2MCL707型离心压缩机是一种多级压缩机,机壳为水平剖分式,压缩机主要由定子(机壳、隔板、密封、平衡盘密封)、转子(轴、叶轮、隔套、平衡盘、轴套、半联轴器等)及支撑轴承、推力轴承、轴端密封等组成。

压缩机由三段十四级组成;MCL707为一段压缩(共7级叶轮)时轮顺排布置,叶轮最大名义直径为700mm;2MCL707为二段压缩(共7级叶轮)叶轮背靠背布置,叶轮最大名义直径为700mm;轴端密封采用干气密封。

原动机为杭州中能汽轮动力有限公司提供(机型:NH32/01)。

压缩机与汽轮机之间、高压缸和低压缸之间均采用膜片联轴器联接。

整个机组由同一润滑油站提供润滑油。

压缩机高低压缸及汽轮机布置在同一个底座上,机组布置示意图如下:1.4机组主要技术参数1.4.1空气透平压缩机组1)合成气离心压缩机设计工况:位号:型号:HS4569-2型式:凝汽式汽轮机功率:9813kw转速:9725 r/min转速范围:临界转速:机械跳闸转速:电子跳闸转速:进汽压力:排汽压力:1.4.2氨气离心压缩机组1)压缩机部分型式:离心式位号:型号:MCL707+2MCL707额定转速:功率:流量MCL707/2MCL707:进口压力MCL707/2MCL707:进口温度MCL707/2MCL707:出口压力MCL707/2MCL707:出口温度MCL707/2MCL707:一阶临界转速MCL707/2MCL707:二阶临界转速MCL707/2MCL707:2)蒸汽透平部分(参数待随机资料到后补齐)位号:型号:NH32/01型式:功率:转速:转速范围:临界转速:机械跳闸转速:电子跳闸转速:进汽压力:排汽压力:2施工工艺及施工综合网络进度见机组施工工艺及综合网络进度图合成气离心压缩机组施工周期:65天氨气离心压缩机组施工周期: 65天..3机组安装程序和施工方法3.1设备开箱检验该项工作应由建设单位物资供应部门组织,会同施工单位和供货方代表共同进行现场开箱检查、清点、验收。

应对照装箱单逐一清点各设备、零部件、备品备件、管材管件、电气、仪表元件部件、随机资料、专用工具等,检查各件数量、规格、型号等是否与装箱单相符。

同时进行外观检查,确认是否有损坏、缺陷、锈蚀等,发现问题要当场确认、记录并签字。

对于验收的各项物件,应由相应的专业人员分别妥善保管和存放,设备的备品备件应移交建设单位供应部门。

3.2基础验收处理1)基础移交时,应交送附有基础各部几何尺寸实测记录,基础混凝土试块报告与基础沉降观测记录的合格证明书,基础上应标有纵、横基准轴线和标高标记。

同时,必须清洗基础表面和基础螺栓孔,注意清除油迹和油脂等脏物。

2)根据基础施工图及标记,并参考土建专业的交工记录,放线进行各部几何尺寸与标高实测,其偏差要求如下:基础中心线与厂房轴线间距偏差:±20mm基础各安装平面标高偏差:±10mm地脚螺栓孔中心偏差:±10mm地脚螺栓孔垂直度偏差:10mm基础各中心线间相对偏差:±5mm进行上述检查时若出现超差,应对超差项目的数值与方向进行综合分析,研究是否有纠正余地,应以不影响正常安装为原则,否则应由土建部门处理。

3)基础处理两大机组均采用无垫铁安装法。

对于无垫铁安装的机组仅对放置机组底座各顶丝垫铁的基础表面进行修平处理即可。

上述工作完成后将基础表面其余部分按常规要求铲出麻坑并用水冲净。

3.3底座定位3.3.1由制造厂提供的机器底座带有调整螺栓(2),以便在进行二次灌浆前,对机器进行初步调整。

3.3.2将机器置放于基础之上时,建议采用下列程序:1)参照安装和基础图(附图1),首先将支撑块(1)置于基础上,将调整螺栓(2),顶到支撑块上(1)。

2)用螺栓(4)将底脚板(5)与底座平板固定在一起,并检查两个面的接触情况。

3)慢慢地将底座(连同机器一起)安放在基础上,用调整螺栓(2)和地脚螺栓(2)和地脚螺栓(3)固定。

用调整螺栓调平,使底座与基础的间距达到基础图中给定的尺寸。

4)用调整螺栓,在纵、横两个方向仔细找平底座,要使精密的水平仪均匀调节调整螺栓,使其均匀地承受各自负荷。

5)基础螺栓孔的首次灌浆要按附图3进行,灌浆料为无收缩的薄浆水泥。

3.3.3检查机器的水平及初步找正1)在机器的各支腿和支撑板之间插入塞尺(0.1mm厚、20mm长),如果塞尺塞不进去,说明机器很平稳,否则就要通过调节底座上的调整螺栓,以达到上述要求。

这些工作一定要在灰浆凝固后进行。

2)按图2所示,采用三块千分表,对附图2机器进行初步找正,一块在径向位置的千分表测量轴的径向偏差,二块在轴向位置的千分表测量轴的轴向偏差。

其水平允许偏差为0.2/1000。

3)检查半联轴器间的确切距离:4)在完成最终找正之前,不能将压缩机进出气口与主气管路连接。

3.4机组就位调整首先将其冷凝器及排汽接管就位后方可进行机组就位。

为方便和加速机组调整速度,一般先采用三至四组临时垫铁组支撑就位的机组,并调整其纵、横方位和标高及纵、横向水平,而后再用各顶丝(无垫铁安装)承载。

当确认各顶丝均匀承载后,检查蒸汽透平和各压缩机猫爪支撑处承载是否均匀,以此判断机组底座是否发生扭曲变形,若出现变形则应调整相关部位的顶丝的紧力予以消除,并在保持底座平整的前提下最终校准机组的纵横方位、标高及纵横向水平。

对于各单机装配在公共底座之上的机组,其纵横向水平的最终调整定位,有以下两种选择:第一种:在机组各支撑点处测量其纵横水平并调整,使底座总体保持平整并呈水平状态,然后在机组轴系中确定扬度值为零的转子轴颈,并以此轴为基准,进行轴系对中。

第二种:调整前,装设机组轴系的各组专用对中工具,确定轴系扬度值为零的转子轴颈并调整使其扬度值为零。

然后测量轴系垂直方向各转子之间的轴向偏差,并通过调整相关顶丝的紧力使底座发生变形致使轴系垂直方向的轴向的轴向偏差符合文件要求,在以后的轴系对中调整工作中,将只处理垂直方向的径向偏差。

确定机组轴系扬度值为零的转子轴颈实质上就是进行轴系扬度分配,其原则是尽可能使轴系两端转子轴颈方向相反的扬度值的绝对值相接近,避免出现某一端扬度值过大的现象。

对于二机组成的合成气压缩机组以透平后轴颈作为扬度零点,对于三机装配在一公共底座上的氨气离心压缩机组,使位于中间位置的挠性轴二端轴心联线扬度值为零,即该轴二端轴颈扬度值基本相等,方向相反。

调整前,应先从机组文件中查出确定为零值扬度的转子两端支撑座的热胀量,求出其差值,并将等值厚度的垫片临时加入热胀量大的支撑座承载面上或轴颈底部,然后测量调整进行机组底座的最终定位。

最后拆除临时垫片。

3.5机组各单机的检测、处理根据机组制造厂家及建设单位主管部门的要求,并视安装现场的具体情况,有选择性的对各机组进行以下项目的检测处理。

3.5.1蒸汽透平部分的检测项目(待资料到后补充)1)转子零点位置的检测与校正;2)转子相对于前后轴承座基准孔的定心检测调整;3)转子相对于汽缸定心检测调整;4)汽轮机隔板定心调整;5)轴承组件各配合面的贴合检查、处理;6)径向轴承径向间隙及紧力的检测、调整;7)止推轴承止推串量的测量与调整;8)各部油档间隙的测量与处理;9)汽轮机各通流部分及汽封部分间隙检测、处理;10)汽轮机各纵、横、立销的配合间隙检测处理;11)汽轮机猫爪限位螺栓纵横向膨胀预留量的检测;12)汽轮机猫爪限位螺栓垂直方向配合间隙的检测与处理。

3.5.2压缩机部分的检测项目机组是整体包装,为防止转子在运输途中窜动,包装时在止推轴承的轴向间隙及支撑轴承的径向间隙中加止动用铜片。

在现场安装就位后,将这些铜片取出,并手动盘车确认。

1)检查压缩机各纵、横、立销的配合间隙及各猫爪孔与螺栓纵横向膨胀预留量是否符合文件要求,否则应处理;2)压缩机猫爪限位螺栓垂直方向配合间隙的检测与调整;3)转子零点位置的检测与校正;3.6机组轴系对中调整3.6.1找正的测量程序1)要根据最重的或位置在最中心的机器开始找正。

2)如附图2所示,采用一个装有三块千分表的仪表架进行找正。

3)一块在径向位置的千分表测量轴的径向偏差,二块在轴向位置的千分表测量轴的轴向偏差。

3.6.1.1径向偏差读数1)如下图所示,把与垂直面对应的径向千分表调整到零位。

γv OZWb2)按照轴的转动方向,转动两轴,并每隔90°记下表的读数,如果千分表触头被压入其适当位置,则表的读数为正值,否则为负值。

3)垂直面偏差值为:γv=b/2(b 为转动180°之后千分表上的实际读数) 4)旋转90°(W)和270°(Z )之后测量出数值的代数和,应等于转180°之后测得的数值即:b=W+Z 。

而其代数之差的一半,表示水平面上的偏差即:γo=(W-Z)/23.6.1.2轴向偏差读数1)轴的轴向偏差(联轴器角偏差)用2块支距180°的千分表测量,测量前应将千分表调回到零位2)轴向偏差的读数,采用两块垂直排列的千分表,把千分表调到零点。

3)按照轴的转动方向,转动两轴,并每隔90°记下表的读数。

如果两块千分表安装在P 法兰上(千分表触头固定在相对应的法兰上)并从左到右看读数,可以看到:A —垂直平面,在垂直平面上轴向偏差值“av ”为:av=(d-g)/2;如果“av ”为负值,则法兰向下张口,如果“av ”为正值,则法兰向上张口。