推进半导体制造技术国产化——记浙江大学机械电子控制工程研究所特聘研究员黎鑫博士

论晶圆制造过程中离子注入机掉片问题及改善

DOI:10.19551/ki.issn1672-9129.2021.12.232论晶圆制造过程中离子注入机掉片问题及改善李福松(中芯集成(绍兴)有限公司㊀浙江㊀312000)摘要:由于美国对我国进行芯片技术封锁,国家对芯片研发制造大力支持,随着我国芯片制造业得到蓬勃发展,芯片制造过程中问题频发㊂离子注入在芯片制造过程中属于重要一环,本文主要针对晶圆制造过程GSD200型号离子注入机掉片的问题进行分析并汇总改善措施,以此来提高晶圆生产成品的合格率㊂关键词:晶圆制造;离子注入;晶圆掉片;芯片制造中图分类号:TN305㊀㊀㊀文献标识码:A㊀㊀㊀文章编号:1672-9129(2021)12-0236-02㊀㊀引言:随着我国综合国力的不断提升,科技发展的速度日新月异,但是由于改革开放前期科研基础比较薄弱,我国科研水平和国际一流水平还是有相当大的差距㊂典型的就是核心技术被卡脖子,如本文提到的高端晶圆芯片制造,受到以美国为首的霸权国家打压,对于核心零配件不予以进口,造成国内晶圆制造企业极大的困扰,本文中Fab3 GSD200型号离子注入机台频繁掉片(晶圆生产过程中,晶圆掉落),严重影响设备稼动率,对公司财产造成损失,客户交期延迟,造成公司商誉受损,而且连续掉片对机台传送模块及Disk(一体式,需美国发货)造成损坏,更换parts(配件)成本极高,配件购买也受到美国贸易限制,国外厂商一直未发货,以上问题亟待改善㊂故在实际生产过程中要针对问题及时改善,降低对国外配件的依赖,通过工艺优化提高机台的利用率,增加成品的合格率,提高企业的竞争力㊂1㊀离子注入过程中掉片分析在晶圆生产过程中,由于晶圆的基本材料是本征硅,本征硅的导电性不是很理想,为了改变其导电性以及结构,需要在本征硅中加入少量杂质来改变性能,这样本征硅才能成为有用的半导体㊂改变本征硅性能的这一过程就是掺杂,而最常见的掺杂方法之一就是离子注入㊂在晶圆制造过程中,离子注入常常应用于光刻工艺之后,通过离子注入精准提高芯片的性能㊂离子注入过程是在真空环境中将杂质离子通过吸极吸出,再通过加速管加速,最后将离子源注入打到到晶圆上,杂质离子注入达到衬底片上达到一定深度,再通过快速热退火来消除晶圆内部的内应力,从而激活扩散进来的杂质离子㊂而一般离子注入机掉片,一般发生在大束流工艺阶段㊂于是针对大束流阶段离子注入工艺作四点分析:温度相关分析,通过进行温度实验,比较不同阶段温度对离子注入机掉片影响㊂半导体业内离子注入机腔室内温度一般在110摄氏度至145摄氏度,正常生产时温度一般在125摄氏度,随着设备工艺时间越长,高能离子持续对扫描载盘(pad)上的晶圆wafer轰击,造成扫描载盘(disk)的温度逐步上升,从而使晶圆表面的光刻胶发生分解造成粘片,故在此实验中,设计了12组温度实验(工厂每12小时进行一换班),从离子注入机开始作业每间隔1小时,对扫描载盘(pad)上的温度和晶圆表面粘度进行取样分析监控,得出如下曲线,随着离子注入机的工艺时间加长,载盘上disk的温度逐步上升,但是随着作业时间达到8H以后,温度基本不上升,呈现出稳定的状态,且晶圆与disk的粘度也呈现出相同的曲线变化㊂不同离子源的工艺recipe(工艺程序)分析,针对不同离子源,对掉片的程序对比发现主要为As源容易掉片(IHA032㊁IHA058㊁IHA077等),占掉片比例的93.4%,而常见的B源掉片比例仅为6.6%㊂故初步判断As(砷)源的工艺程序在离子注入过程中掉片风险较高,需对As的工艺进行优化㊂在对As源工艺程序的前后段制程进行分析,As源工艺程序以常见的MOS制造为例,一般用于源漏注入这一工艺步骤中,As注入一般是形成nMOS的源漏极㊂此步骤的上一站点为光刻,涂胶显影后即来到注入站点,在注入工艺前未做任何处理,对此,我们进行在As源离子注入工艺前分别增加了一步晶圆背面清洗和光刻胶预烘烤的工艺,增强了晶圆表面光刻胶的强度,降低了光刻胶被分解的风险,减轻了离子注入机载盘与晶圆wafer的粘度,使之更容易下片,机械手臂取片时不发生粘片现象,从而降低晶圆掉片的风险㊂此外针对容易掉片的recipe,短期先禁掉,同步通知产品工程师对工艺流程进行优化,增加工艺工序,优化合格后再放开㊂不同离子剂量的工艺recipe(工艺程序)分析,常见的离子注入小剂量束流一般能量小于120keV㊂中等剂量束流能量小于180keV㊂大剂量束流能量一般超过200keV,最高可达几个MeV㊂通过对近两年本公司晶圆掉片记录汇总分析,掉片的程序主要为大剂量的束流的产品㊂大剂量束流产品,工艺特点为:工艺时间长㊁注入深度深㊁离子剂量大㊂在工艺条件固定剂量不变的情况下,我们通过对加速电流的优化以及设备自检时间的优化,在确保工艺效果的前提下来加快大束流制程的工艺时间,缩短晶圆wafer在载盘上的工艺时间,降低粘片风险㊂此外针对大束流注入持续工艺造成载盘Disk温度呈曲线上升,间接引发光刻胶分解引发粘片㊂改善措施为:安排制造部门在生产之前做Disk condition(载盘降温),降低粘片风险㊂每12H做一次Disk condition,每次耗时5min㊂对于以上改善措施,我们进行为期3个月的验证后, GSD200机型大束流工艺掉片比例下降到0.05%(3个月合计出货60000片,掉片30片)㊂对扫描载盘报警参数以及静电参数分析,在离子注入过程中,载盘对晶圆wafer起保护及载体的作用,在Arm(机械手臂)从载盘上传片时,通过真空吸力将载盘上的晶圆取下来,而此时往往因为晶圆表面光刻胶受高温分解,造成晶圆与扫描载盘发生粘片,以至于晶圆不能一次性取下,发生掉片㊂故在Arm取片时,对Arm手臂真空的感应参数进行优化,Arm手臂取片时感应sensor(传感器)发现异常时,及时报警,不再强行取片,机台报警后由现场工程师进行处理,减少不必要的晶圆掉片风险,间接降低经济损失㊂且针对上述部位零件和质量部门确认好,进行定期校准(每3月校准一次)来确保机台的稳定性㊂另一方面,由于注入的离子是在真空环境下,通过加速筒加速打到载盘disk上,此过程会产生静电㊂静电存在就会产生相互吸引力㊂载盘disk与晶圆wafer间有一定的静电吸引力,对应Arm手臂取片时有一定的干扰㊂于是设计两组对比实验,分别对载盘接地和载盘不接地时Arm取片时,晶圆与载盘间的粘度与电阻间关系,实验结果表明:载盘Disk接地检测发现电阻明显减小,晶圆与disk间粘度明显降低㊂因此通过对载盘disk接地改造,降低载盘的电阻,从而减轻晶圆与载盘间的静电存在,降低吸引力,使晶圆下货时更容易取片降低掉片风险㊂2㊀离子注入过程中掉片改善在该项目中,首先异常批晶圆予以收集,针对发现的问题进行不良因子分析,找出问题所在点,并进行控制参数变量法进行实验,最终对实验结果汇总结得出经验如下:本人从以下几个点进行改善:1)与工程部门规范设备文件,体现Arm,感应sensor, holder,Cy风险linder等传送部件的定期校准与异常处理的记录与要求㊂2)在对于发生掉片的工艺Flow(工艺步骤流程)分析,存在粘片风险,分别与工艺人员沟通验证增加背面清洗和预烘干,精准的改善了工艺条件,提高工艺制程稳定性㊂3)对于有晶圆粘片导致重复掉片的工艺程序,分别做了温度测试以及载盘Disk接地电阻检测,确定主要为pad 问题需返厂处理㊂因此在短期内,建议部门主管临时禁掉易㊃632㊃DOI:10.19551/ki.issn1672-9129.2021.12.233思想政治教育渗透法学教学的路径分析塔吉古丽㊃艾尔肯(新疆和田地区教育学院(师范学校)㊀848000)摘要:法学教学过程中,创新教学的方法是比较关键的,创新教学方法是提高课程教学质量的重要举措,实践教学过程中要能以学生为主体,将思想政治教育的内容渗透其中,这对丰富法学教学内容有着积极作用㊂本文主要从理论角度就思想政治教育渗透法学教学的作用和问题加以阐述,然后就渗透的措施实施详细探究㊂关键词:思想政治;渗透法学;教学价值中图分类号:G711;D90-4㊀㊀㊀文献标识码:A㊀㊀㊀文章编号:1672-9129(2021)12-0237-01㊀㊀提高思想政治教育的质量水平,需要在教学方法的创新方面加强重视,改变传统单一化的教育形式,将思想政治教育渗透法学教学中去,丰富法学教学的额内容,拓宽学生思想政治知识学习的空间,这是提高学生综合学习素养的重要保障,能为学生全面素质发展起到促进作用㊂1㊀思想政治教育渗透法学的作用和问题1.1思想政治教育渗透法学的作用㊂思想政治教育渗透法学教学,这是培养学生综合素质的需要,通过思想政治教育的渗透能有助于提高学生政治素养[1]㊂当前法治社会的发展背景下,培养综合素质人才,就要采用有效的教育手段方法,思想政治教育工作的开展中通过渗透法学,有助于为提升人才素质能力起到促进作用,保障人才懂法律,提高人才政治素养,这是促进其可持续发展的保障㊂通过法学的渗透能提高学生专业素质水平,把法学知识形象化呈现,能有效强化学生专业知识学习的能力,加深学生知识学习的印象㊂1.2思想政治教育渗透法学的问题㊂现阶段法学教学中对思想政治教育渗透还存在着一些问题,如对思想政治教育渗透的力度不够,尤其在社会主义核心价值观的融入方面比较乏力,没有真正的将思想政治教育和法学教学内容紧密结合起来,这就必然会影响教育工作开展的质量效果[2]㊂而从另一方面来说,课程思政和法学课程结合的研究成果,以及示范性的课程比较缺乏,这对实践教学指导工作也会产生诸多影响,不利于法学教学中思想政治教育渗透工作的良好推进㊂未来的教育发展中,法学教学质量要想有效提升,这就需要发挥思想政治教育渗透的作用价值㊂2㊀思想政治教育渗透法学教学的有效措施将思想政治教育渗透在法学教学中需要采用有效的举措,以下渗透措施应用可供参考:2.1社会主义核心价值观的渗透㊂思想政治教育内容包含的内容广,法学教学中要结合具体的教学内容进行合理渗透,突出思想政治教育的作用价值,为学生高效化学习法学知识起到促进作用㊂思想政治教育当中社会主义核心价值观是比较重要的内容,在实践教学当中可以和‘宪法学“的知识点进行紧密结合起来,注重核心课程的匹配,这对提升课程教学质量能发挥积极作用㊂不管哪个国家的制度都是在不断发展的,我国是社会主义国家,社会主义核心价值观要从国家,社会,个人不同维度集中表达,能够坚守价值的内核和宪法以及法律精神相契合[3]㊂通过在‘宪法学“课程中将社会主义核心价值观融入其中显得比较重要,让学生在学习法学知识内容中能认识到期现实价值㊂2.2注重选择合理的渗透方法㊂思想政治教育渗透法学教学过程中选择合适的方法是比较重要的,只有正确的选择渗透方法,才能有助于提高法学教学的质量,以及有助于将思想政治教育的价值充分体现出来㊂思想政治教育渗透在法学教学当中,通过将灌输的方式和融入的方式进行有机结合起来,把理论知识和实践内容进行结合起来,历史和现实进行结合起来,灵活变通,才能有助于提高法学教学的质量水平[4]㊂教学过程中要因时而变,结合不同的学习群体采取不同的教学方法,将法学专业教学的实践性特点充分体现出来,思想政治教育和法学专业研习以及见习等实践相结合,促进学习者能够产生良好自我体验,结合具体的专业课程教学内容济宁拓宽教育空间,这对学生专业知识高效化学习能起到积极促进作用,有助于提升学生综合学习能力素质㊂2.3德育法学的有效结合㊂思想政治教育渗透法学教学可以是多样化的形式,将德育和法学进行结合也是比较重要的,这是提高学生综合素质的重要举措㊂处在当前法治社会建设发展背景下,促进思想政治教育和法学教学的融合,形成新的法学教学形式,这是培养高素质人才的重要保障力量㊂法治和道德两者间并没有矛盾,并且有着相互促进和融合的作用,法学专业教学中将思想政治教育融入其中,以德育和法学教学进行融合,强化中央政策方针的引领力度,将学校德育教育制度的特色体现出来,这对学生全面素质发展能发挥积极作用㊂2.4注重学生道德修养的培养㊂法学教学中渗透思想政治教育,这就需要对学生道德修养进行积极培养,法学专业学生需要具备高尚道德修养,这也是学习专业知识的基础素养,对学生未来就业发展也会产生很大程度的影响㊂学生在学校中学习专业化知识,重要的过渡时期,通过将思想政治教育和法学教学相结合,从学生道德修养的培养方面加强重视,有效提升学生法律法规意识,让学生树立运用法律手段来保护自己和他人的意识观念,把优良传统政治观念传递给学生,如法学教学中从学生岗位工作形式出发,将思想政治教育和学生未来专业岗位要求相结合,强化学生党性以及政治教育,帮助学生树立正确政治信仰,这对学生学习发展有着积极意义㊂3㊀结语总之,教师在思想政治课程教育渗透过程中,要能和法学教学的要求相适应,以学生综合素质培养为目标进行创设教学思路,促进学生在专业知识学习方面能有更多收获,提高学生综合学习能力素质㊂参考文献:[1]王娅梅.思想政治教育渗透法学教学的路径探究[J].南国博览,2019(04):181.[2]张峥.思想政治教育渗透法学本科教学的路径研究[J].智库时代,2018(40):20-21.[3]赵璇.思想政治教育课程教学中文化自信的渗透路径[J].现代职业教育,2019(16):158.[4]袁君兰,朱博.在高校课堂教学中渗透思想政治教育的重要性及路径研究[J].时代教育,2019(05):52.掉片的Recipe,同步展开优化,同步安排在生产之前做Disk condition(载盘降温),降低粘片风险,以及在生产工艺一段时间后将机台idle冷却这也是对于降低掉片风险有益,针对静电问题,对载盘Disk进行接地改造㊂4)对于传片报警参数重新调整,减少失误引发的不必要掉片,最大程度降低wafer掉片风险㊂5)通过跨部门沟通,要求制造部门做好掉片记录与分析统计,新的规范与要求及时传达到相关作业人员,确保执行到位㊂综上,通过努力以上实验方案的验证和推进,原GSD200型号注入机台掉片次数降低由原5天掉片一次下降到3个月掉片2次,因此设备宕机时间减少,机台稼动率由原来85%上升到94%,上升了9个百分点,改善效果明显㊂与之而来的备件节省(不再需要从美国供应商处购买进口备件),成本降低的效果显著㊂同时也减少了不必要的晶圆报废浪费㊂提高了机台利用率增加了产品合格率㊂为公司带来了正面效益,也为被美国禁止核心备件进口的急需更换备件的设备开辟了另一条道路㊂参考文献:[1]韩郑生,海潮和,徐秋霞等半导体制造技术电子工业出版社2009[2]刘春玲,沈今楷,王星杰离子注入温度对NPN晶体管的影响探究2009㊃732㊃。

碳化硅晶圆的表面

第52卷第11期2023年11月人㊀工㊀晶㊀体㊀学㊀报JOURNAL OF SYNTHETIC CRYSTALSVol.52㊀No.11November,2023碳化硅晶圆的表面/亚表面损伤研究进展李国峰1,2,陈泓谕1,杭㊀伟1,韩学峰2,3,袁巨龙1,皮孝东2,3,杨德仁2,3,王㊀蓉2,3(1.浙江工业大学超精密加工研究中心,杭州㊀310023;2.浙江大学杭州国际科创中心,先进半导体研究院和浙江省宽禁带功率半导体材料与器件重点实验室,杭州㊀311200;3.浙江大学硅及先进半导体材料全国重点实验室&材料科学与工程学院,杭州㊀310027)摘要:表面无损伤㊁粗糙度低的半导体碳化硅(4H-SiC)衬底是制造电力电子器件和射频微波器件的理想衬底材料,在新能源㊁轨道交通㊁智能电网和5G通信等领域具有广阔的应用前景㊂4H-SiC衬底的加工过程包括切片㊁减薄㊁研磨㊁抛光和清洗,在4H-SiC衬底加工过程中引入的表面/亚表面损伤均严重影响材料性能㊁同质外延薄膜性质,以及器件性能和可靠性㊂本文将重点介绍4H-SiC晶片在切片㊁减薄㊁研磨㊁抛光等各个加工环节中表面/亚表面损伤的形成和去除机制,基于4H-SiC晶圆表面/亚表面损伤的检测方法,综述亚表面损伤的形貌和表征参量,并简单介绍三种常见的亚表面损伤的消除方法,分析其技术优势和发展瓶颈,对去除亚表面损伤工艺的发展趋势进行了展望㊂关键词:半导体;4H-SiC;衬底晶圆;表面/亚表面损伤;晶圆加工中图分类号:TQ163+.4;O786㊀㊀文献标志码:A㊀㊀文章编号:1000-985X(2023)11-1907-15 Research Progress on Surface/Subsurface Damages of4H Silicon Carbide WafersLI Guofeng1,2,CHEN Hongyu1,HANG Wei1,HAN Xuefeng2,3,YUAN Julong1,PI Xiaodong2,3,YANG Deren2,3,WANG Rong2,3(1.Ultra-precision Machining Research Center,Zhejiang University of Technology,Hangzhou310023,China;2.Institute of Advanced Semiconductors&Zhejiang Provincial Key Laboratory of Power Semiconductor Materials and Devices,Hangzhou Innovation Center,Zhejiang University,Hangzhou311200,China;3.State Key Laboratory of Silicon and AdvancedSemiconductor Materials&School of Materials Science and Engineering,Zhejiang University,Hangzhou310027,China) Abstract:4H silicon carbide(4H-SiC)substrate wafers without surface/subsurface damages and low surface roughness are ideal substrates for the development of power electronics and radio frequency(RF)microwave devices,which hold great promise in applications of new energy,rail transportation,smart grid and5G communication.The processing of4H-SiC substrate wafers includes slicing,grinding,lapping,polishing and cleaning.However,the surface damages(SDs)and subsurface damages(SSDs)introduced during the processing of4H-SiC substrates affects the properties of4H-SiC substrates and epitaxial layers,and thus the performance and reliability of devices based on4H-SiC.This paper focuses on the formation and removal mechanisms of SDs/SSDs during the processing of4H-SiC substrate wafers.Based on the detection method of SDs/SSDs,the morphologies and characterization approaches of SDs/SSDs are reviewed.Finally,three commonly used technologies for the removal SDs/SSDs,along with their technical advantages,development challenges and trends,are briefly discussed.Key words:semiconductor;4H-SiC;substrate wafer;surface/subsurface damage;wafer processing㊀㊀收稿日期:2023-05-28㊀㊀基金项目:国家自然科学基金(62274143,U22A2075,12204161,U20A20293);浙江省 尖兵 领雁 研发计划(2022C01021);国家重点研发计划(2018YFB2200101);中央高校基本科研经费(2018XZZX003-02);国家自然科学基金创新群体(61721005)㊀㊀作者简介:李国峰(1996 ),男,浙江省人,硕士研究生㊂E-mail:2112102259@㊀㊀通信作者:袁巨龙,博士,教授㊂E-mail:jlyuan@皮孝东,博士,教授㊂E-mail:xdpi@王㊀蓉,博士,研究员㊂E-mail:rong_wang@1908㊀综合评述人工晶体学报㊀㊀㊀㊀㊀㊀第52卷0㊀引㊀㊀言4H碳化硅(4H-SiC)材料具有禁带宽度大㊁饱和电子漂移速率高㊁击穿电场高㊁导热系数高㊁抗辐照等优点,能够满足现代电力电子技术对高频㊁高功率㊁高温应用的要求[1]㊂而表面无损伤㊁低粗糙度的4H-SiC衬底晶圆是制造4H-SiC基电力电子器件的基础㊂由于材料的高硬度㊁强化学惰性等特点,4H-SiC的晶圆加工存在加工损耗大㊁损伤多㊁效率低等难题[2]㊂目前,4H-SiC晶圆的主要加工流程包括切片㊁减薄㊁研磨㊁抛光和清洗[3]㊂在晶圆加工过程中,减薄㊁研磨和抛光会依次去除切片引入的损伤层,实现晶圆的全局平坦化加工,得到无损伤㊁低表面粗糙度的4H-SiC晶圆㊂然而,4H-SiC晶圆的加工过程存在加工损伤去除不彻底或不可避免地引入新损伤的问题㊂根据损伤在光学显微镜检测下是否可见,4H-SiC晶圆表面的损伤分为表面损伤(surface damages,SDs)和亚表面损伤(subsurface damages,SSDs)㊂其中,SDs包括划痕㊁凸起㊁凹坑等,可通过光学显微镜直接观测;而SSDs主要分布于表面以下,无法通过光学显微镜直接观测㊂目前已发现的4H-SiC晶圆的SSDs包括:亚表面微裂纹㊁位错聚集㊁非晶相和残余应力等[4]㊂SDs/SSDs会在后续外延过程中作为缺陷的形核中心,严重影响外延层质量,进而影响4H-SiC基器件的性能与可靠性[5]㊂因此,准确识别SDs/SSDs,并阐明4H-SiC晶圆加工过程中SDs/SSDs的产生与去除机制,对于高质量4H-SiC晶圆的加工及应用至关重要㊂本文针对4H-SiC晶圆加工过程中产生的SDs/SSDs的形貌和来源进行分析,论述了在晶圆加工各个环节产生的SDs/SSDs的形成和去除机理,随后介绍了SSDs对后续外延和晶体生长的影响;最后简要介绍了SDs/SSDs的去除方法,比较去除效果,分析了其技术优势和发展瓶颈,并对其发展趋势进行展望㊂1㊀4H-SiC加工过程中的SDs/SSDs4H-SiC晶圆的主要加工流程分为切片㊁减薄㊁研磨㊁抛光和清洗㊂除了晶体本身的质量问题(如碳包裹㊁多型体㊁微管㊁位错等缺陷)[6],对衬底外延和后续器件制造影响最大的缺陷就是SDs/SSDs㊂由于二者均源于晶圆加工环节,因此明确SDs/SSDs的产生和去除机制,优化晶圆加工工艺,对严格控制4H-SiC晶圆的SDs/SSDs,并提升后续4H-SiC单晶生长或同质外延的质量具有重要意义㊂在4H-SiC的切片等加工工艺中,材料主要通过脆性断裂模式去除,这不可避免地会在表面下方引入微裂纹[7],造成材料的SDs和SSDs㊂亚表面的微裂纹不仅降低4H-SiC晶片的机械强度,还影响后续工艺和生产成本,是评价晶圆加工质量的一个重要指标㊂如图1(a)所示,切片工艺是影响切片过程中微裂纹损伤层厚度的关键因素㊂在后续减薄㊁研磨和抛光的加工过程中,损伤层的厚度逐渐减小,并在抛光后得到有效去除,获得全局平坦化的近无损4H-SiC晶圆㊂纳米压痕试验结果表明,4H-SiC在机械应力下产生的损伤层在宏观上呈现 Y 字形的裂纹,包括中位裂纹和侧位裂纹(见图1(b))[8]㊂其中,中位裂纹发生于磨料加载过程,随着磨料压入深度的增加,中位裂纹从变形区底端开始萌生,并向下扩展;当卸载时,中位裂纹逐渐闭合,侧位裂纹从变形区的底端开始萌生并向两侧和表面扩展,当侧位裂纹扩展到表面,形成表面破碎[2]㊂图1㊀4H-SiC衬底晶圆加工过程中SDs/SSDs的厚度变化(a)及裂纹产生的模型示意图(b)[8] Fig.1㊀Evolution of SDs/SSDs and change of the thickness(a),and diagram showing the generation mechanism ofcracks(b)in a4H-SiC substrate wafer[8]1.1㊀切片过程引入的损伤层作为4H-SiC晶圆加工过程的第一道工序,切片工艺质量决定了后续减薄㊁研磨㊁抛光的加工水平㊂切片㊀第11期李国峰等:碳化硅晶圆的表面/亚表面损伤研究进展1909㊀是影响晶圆损伤层厚度和面型参数的关键工艺㊂面型参数包括总厚度偏差(total thickness variation,TTV)㊁局域厚度变化(local thickness variation,LTV)㊁弯曲度(BOW)和翘曲度(WARP)㊂切片极易在4H-SiC晶片表面和亚表面产生大量裂纹和微裂纹,增加晶片的破片率和制造成本,因此控制晶片表层裂纹损伤对降低4H-SiC晶圆成本㊁推动4H-SiC基器件的发展具有重要意义㊂4H-SiC晶圆的切片方法有金刚线锯切片㊁游离砂浆线锯切片㊁激光切割和电火花切片等㊂其中,金刚线锯切片和游离砂浆线锯切片是目前4H-SiC晶圆加工最常用的切片方法,其原理是依靠金刚线或金属线带动砂浆使磨粒到达加工区域,并对磨粒施加压力,在磨料与晶锭表面接触瞬间,磨粒尖端会因冲击形成局域的微破碎,进而形成裂纹和材料脱落,以达到切片的目的[9]㊂该切割现象在单颗粒的游离砂浆线锯切实验中得到验证,但是划痕表面的材料剥落会使划痕的宽度超过磨料的直径[10],这与材料的去除方式有关㊂在晶圆加工过程中,材料的去除方式可分为脆性去除和延性去除[11]㊂由于4H-SiC具有高硬度㊁高脆性的特点,刀具刻划4H-SiC表面产生划痕的过程分为塑性阶段㊁塑脆性共存阶段和完全脆性阶段3个阶段,可以用摩擦力信号来表征[12]㊂图2所示为4H-SiC单晶的动载荷划痕实验,在塑性阶段主要以延性去除为主,摩擦力曲线光滑,划痕也以平滑凹槽为主;在塑脆性共存阶段,材料的去除既有延性去除又有脆性去除,划痕中显露出鱼鳞状凹坑;而在完全脆性阶段,脆性去除占主导,材料表面鱼鳞状凹坑进一步恶化并伴有裂纹萌生[13]㊂研究者们期望4H-SiC的材料去除机制更多表现为延性去除,以尽可能减小加工损伤和材料的损耗㊂然而,过分追求延性去除将会导致极低的材料去除率㊂因此,在脆性去除和延性去除两者间寻求一个平衡点是4H-SiC衬底加工的一个关键点㊂图2㊀4H-SiC晶圆动载荷划痕实验中划痕的摩擦力信号与载荷变化的关系(a)及划痕形貌变化图(b)[13] Fig.2㊀The dependence of the frictional force on the position(a),and the change of the scratch shape(b)during the dynamicload scratch experiment of a4H-SiC wafer[13]在4H-SiC线锯切片过程中,材料的脆性去除占据主导,导致4H-SiC在材料破碎去除的同时,产生大量的裂纹等损伤㊂随着钢线(或金刚线)深入材料内部,磨削力有所降低,4H-SiC材料的脆性去除进一步加剧㊂表1列出了金刚线锯切片和游离砂浆线锯切片两种切片方法的主要切削方式及其在4H-SiC中产生的损伤层的缺陷类型㊂在游离砂浆线锯切片时,4H-SiC亚表面会出现弥散的三角形损伤区,并带有半环束和堆垛层错;而金刚线锯切片会在4H-SiC晶片表面引入损伤区㊁半环束位错和堆积层错[14]㊂虽然由切片产生的SDs/SSDs是整个4H-SiC衬底加工中最严重的损伤,但通过优化切片工艺参数可以明显改善损伤层的厚度㊂如图3所示,通过优化线锯切工艺可显著控制4H-SiC的SDs/SSDs的厚度,其中减小晶体进给速度㊁增大线速度均有利于减小SDs/SSDs的厚度[15]㊂1910㊀综合评述人工晶体学报㊀㊀㊀㊀㊀㊀第52卷表1㊀不同切片方法对4H-SiC加工造成的损伤[14]Table1㊀Damages caused by different sawing technologies of4H-SiC wafers[14]切片方法切削方式主要缺陷金刚线锯固定磨料平移损伤层半环束位错(U型30ʎ倾斜和V型)堆垛层错游离砂浆线锯游离磨料旋转三角形损伤区半环束位错(不倾斜U型)堆垛层错图3㊀金刚线锯切片4H-SiC晶圆过程中进给速度(a)和线速度(b)对微裂纹损伤的厚度影响[15] Fig.3㊀Effect of feed rate(a)and wire speed(b)on the thickness of microcrack damages during the diamond wiresawing of4H-SiC wafers[15]1.2㊀磨削过程引入的损伤层磨削的目的是去除4H-SiC切片过程引入的SDs/SSDs,同时降低晶圆的TTV㊁LTV和表面粗糙度[16]㊂由于4H-SiC的高硬度特性,磨削过程中必须使用高硬度的磨料(如金刚石[17])㊂磨削工艺一般包括减薄和研磨,分别对应于以固结磨料(砂轮)和游离磨料(研磨液)体系的磨削机制㊂固结磨料磨削具有材料去除速率高的优点,但是,砂轮磨削后,晶圆表面粗糙度较高,且SDs/SSDs层的厚度较大㊂为解决砂轮磨削后表面质量差的问题,学者们采用辅助增效[18],选用更合适的磨料比例和固结方式[19]等方法改善磨削4H-SiC晶片时的表面质量㊂研磨分粗磨和精磨,粗磨使用粒径较大的磨粒和铜盘,精磨使用粒径较小的磨料和锡盘[20]㊂虽然使用金刚石研磨液可以保证较好的晶体表面质量,但研磨效率低,研磨时间较长㊂4H-SiC磨削过程中SDs/SSDs主要包括凹坑㊁划痕㊁侧位裂纹和中位裂纹[21]等㊂在磨削过程中,与磨料接触的4H-SiC表面的晶相会向非晶结构转变[22],由于磨粒挤压在工件材料上,原有的晶格受到破坏,非晶相形成,在外力作用下,材料表面出现很多微断裂,进而实现材料去除[23-24]㊂非晶结构更容易被去除,这是因为此结构可以通过产生更小的法向应力和非晶态相变以及更薄的塑性变形诱导SiC软化并产生SSDs㊂这一发现与后续的单晶4H-SiC进行单颗粒磨削的模拟实验结果类似,即塑性变形初期的SSDs由非晶化和位错引发产生㊂随着磨削过程的进行,形成了滑移带,塑性变形后期滑移带的延伸是裂纹萌生的原因[25]㊂此外,分子动力学研究表明,非晶化是导致SDs产生的主要原因,而位错滑移则造成了SSDs的出现[26]㊂另一方面,当磨削过程中温度升高时,非晶层的润滑作用和表面的再结晶过程可以有效抑制高切削温度下的SSDs[27]㊂因此,通过工艺调试,探索总结出合适的磨削参数,确保较小的非晶层和高效的磨削效率是很有必要的㊂如图4所示,使用砂轮磨削4H-SiC晶圆时,单位切削进给深度的实际材料去除量和SSDs层的厚度不随磨削速度的增加而单调变化㊂其中存在材料去除量最大㊁SSDs层的厚度最小的最佳磨削速度㊂损伤层的厚度随磨削速度的增加而增大[28],这是因为在一定的磨削范围内,材料的去除主要以延性磨削为主,在晶圆表面,靠近晶圆中心位置磨削更加均匀,从而产生更高的表面质量[29];而当单位去除量超过一定范围,脆性去除模式会渐渐显露,这时横向裂纹开始萌生[21,30]㊂以此为基础,可以通过提高磨削速度和减小切削深度以提高材料的应变速率,从而以增强材料的动态脆性的方式降低SDs/SSDs[31]㊂除了磨削时的进给速率㊁砂轮转速等因素外,磨料的尺寸也是影响SSDs的关键因素之一㊂在砂轮磨削过程中,表面粗糙度和亚表面裂纹㊀第11期李国峰等:碳化硅晶圆的表面/亚表面损伤研究进展1911㊀深度随磨料颗粒粒径的减小而减小[32]㊂从砂轮磨削的单颗粒实验模拟中可以看到,裂纹从磨粒的前部和底部开始㊂随着磨粒不断向划痕方向移动,晶粒前部的裂纹通过研磨作用被去除,但晶粒下方的裂纹不能被去除,形成SDs /SSDs [33]㊂将微裂纹刻蚀暴露并与磨削参数对比发现,后者的变化趋势对微裂纹的影响和对表面粗糙度的影响是一致的㊂磨料的平均尺寸和磨削力对SSDs 和表面粗糙度的危害甚至大于砂轮速度和磨削的进给深度;而微裂纹的角度和密度几乎不受磨削参数的影响[34]㊂砂轮磨削工艺属于二体磨损加工㊂具体而言,磨削过程中固结在砂轮上的磨粒随着砂轮规则地往复运图4㊀砂轮磨削4H-SiC 过程中,切削速度对切削深度和SSDs 层的厚度的影响[28]Fig.4㊀Effect of cutting speed on the cutting depth and SSDs layer thickness during grinding of 4H-SiC [28]动,进而通过特定的轨迹摩擦晶圆表面,最终实现材料的去除㊂而使用研磨液的游离磨料研磨属于三体磨损加工,材料的去除伴随着磨料的随机滚动㊁挤压和刮擦三种状态㊂与二体磨损加工不同的是,三体磨损下磨料尺寸的不均匀可能会影响晶圆的表面加工质量[35]㊂在使用游离磨料研磨液研磨过程中,SDs /SSDs 层的厚度与磨粒的粒度㊁研磨盘的硬度成正比,而与研磨浆料的浓度成反比,并且与研磨压力和速度无关㊂同时,磨料尺寸对SDs /SSDs 层的厚度的影响比研磨盘硬度的影响更显著,而研磨浆料浓度的影响最小[36]㊂因此,相较于砂轮磨削,游离磨粒研磨的损伤更依赖于磨料尺寸㊂如图5所示,游离磨料加工后,晶圆的层错密度降低,且晶相显现非晶㊂同时,加工表面出现明显的晶格畸变现象,这是延性去除发挥优势的结果[37]㊂图5㊀砂轮磨削(a)~(c)和游离磨料研磨(d)~(f)4H-SiC 的Si 面的横截面TEM 照片[37]Fig.5㊀Cross-sectional TEM images of the Si surface of 4H-SiC by grinding (a)~(c)and lapping (d)~(f)[37]经砂轮磨削加工后,晶圆表面会产生螺旋式花纹状的表面划痕,而使用游离磨料研磨后,晶圆的表面划痕则是无序的㊂这种无序的表面划痕是由研磨液中磨料尺寸的不均匀性导致[38]㊂由于4H-SiC 材料具有各1912㊀综合评述人工晶体学报㊀㊀㊀㊀㊀㊀第52卷向异性,C面的硬度大于Si面,在C面的脆性去除更明显㊂正是由于C面硬脆性较大,C面材料更容易产生微裂纹使材料剥落,因而C面的材料去除速率高于Si面[20],研磨后C面形成的SSDs的厚度大于Si面[35]㊂1.3㊀抛光过程引入的损伤层抛光工艺旨在进一步提高晶片的表面质量,改善表面粗糙度及平整度,使其表面质量特征参数符合后序加工中的精度要求㊂适合4H-SiC单晶片的精密抛光加工方法主要有机械抛光[39]㊁离子束抛光[40]㊁等离子体辅助抛光[41]和化学机械抛光(chemical mechanical polishing,CMP)[42]等㊂机械抛光以机械研磨为主,采用更小粒径的硬磨料对晶片表面进行延性去除,以去除研磨过程的残留应力层和机械损伤层,提高表面平面度及表面质量㊂离子束抛光技术是一种通过离子源发射离子束轰击光学零件表面产生物理溅射效应去除面形误差的新型抛光技术,近年来已逐渐应用于大口径光学元件的加工[43]㊂而CMP是目前实现4H-SiC晶片全局平坦化最有效的方法㊂4H-SiC衬底晶圆的CMP主要是在以氧化铝(Al2O3)㊁二氧化硅(SiO2)和二氧化铈(CeO2)等磨料,和以高锰酸钾(KMnO4)㊁双氧水(H2O2)等氧化剂共同组成的抛光液中,伴随氧化反应和机械去除同步进行,实现材料的去除和表面修整[44]㊂在CMP过程中,抛光浆料中的氧化剂首先氧化4H-SiC,在材料表面形成Si-C-O的过渡氧化态㊂氧化物的硬度低于4H-SiC,这确保了氧化物可以通过低硬度磨料的机械作用被去除,基于氧化和机械去除的循环实现了4H-SiC晶圆的CMP[45]㊂一般来说,CMP工艺可以在不造成SSDs的情况下加工全局平坦化的4H-SiC 衬底晶圆,且CMP处理后的SiC晶圆表面可以出现原子级台阶结构[46]㊂然而在实际生产加工中,由于操作不当或抛光耗材不合格等问题,经CMP后依旧发现衬底有局部损伤㊂在此条件下,重复CMP步骤时,可以看出残留划痕的位置发生了变化,这表明CMP本身是可能会产生细微划痕的[47]㊂CMP处理后残留的损伤有以下两种产生机制:1)在CMP之前引入的损伤,在CMP期间持续存在;2)在CMP期间引入的损伤[48]㊂在原子力显微镜(AFM)下,这些表面可以是无特征的或显示一些极小的抛光损伤㊂然而,在外延生长之前或期间经过高温热加工后,可以显示出密集的划痕和缺陷网络,该网络对应于机械磨损过程中冲击到4H-SiC 表面的SSDs或位错网络[49]㊂这些损伤有的来自于前道工序残留CMP没有完全去除的,而有的损伤则是由于CMP进行过程中,环境中的颗粒物等意外掉落于晶圆表面并参与抛光过程引起的划伤㊂因为这些纳米级划痕并不是均匀地引入到晶圆表面,而是非常局部地存在[42,50]㊂这些掉落物可能是大颗粒的二氧化硅,也有可能是4H-SiC晶圆的纳米级或亚微米级切屑㊂为了更好地解释CMP工序中意外引入损伤的产生机制,对比损伤形貌和在不同条件下获得的4H-SiC晶圆的位错结构,可以发现晶圆上的局部损伤是由CMP过程中施加的高局部应力造成的[51]㊂Tsukimoto等[52]通过高角度分辨电子背散射衍射(HR-EBSD)技术测量了4H-SiC晶片磨削损伤层的弹性应变分布来验证以上猜想㊂如图6所示,在晶圆加工位置的下方由于非常大的塑性应变会产生缺陷区域,通过研磨相互作用与相关的塑性变形和断裂不均匀地引入了晶格缺陷㊂基于这一机理,可以解释为在整个4H-SiC衬底的加工环节中,晶圆表面被施加高局部作用力而发生弹塑性变形是SSDs产生的最根本原因㊂图6㊀4H-SiC晶圆损伤层的高分辨TEM照片,显示微裂纹沿箭头所示路径从表面上的一点(X)向晶圆内部点(Y)扩展[52] Fig.6㊀The high-resolution TEM image of the damage layer showing the microcrack propagating from a point(X)on thesurface to an internal point(Y)along the path indicated by the arrow[52]㊀第11期李国峰等:碳化硅晶圆的表面/亚表面损伤研究进展1913㊀2㊀SDs /SSDs 的形貌和表征2.1㊀SDs /SSDs 形貌从线切到磨削㊁抛光,材料的SSDs 层的厚度会严重影响加工效率和下一步工序的移除量㊂因此,要想实现材料的高效低损伤加工,延长材料的使用寿命,降低后续工序的移除量,对材料的SSDs 层的厚度进行检测分析和预测十分必要[53]㊂如图7所示,SSDs 在晶圆表面仅呈现为划痕,但其纵向裂纹深度㊁具体结构等需要借助特殊手段来观测㊂脆性材料晶圆的SSDs 检测方法可分为有损检测和无损检测两类㊂其中,有损检测包括截面显微法[54]㊁角度抛光法[55]㊁化学刻蚀法[56]等㊂然而,它们在检测上都有一些瑕疵:前两者虽然可以直观看到SSDs 的形貌,但样本制作流程过于繁琐;化学刻蚀法操作方便,但刻蚀深度无法精准控制㊂无损检测方法包括声学显微镜[57]㊁拉曼光谱分析[55]㊁X 射线衍射[58]㊁共聚焦激光扫描法[59]㊁光致发光(PL)[60]等㊂这些方法同样适用于4H-SiC 晶圆的SSDs 的检测㊂图7㊀4H-SiC 晶圆在CMP 后残留划痕的光学显微镜(a)和SEM(b)照片[50]Fig.7㊀Optical microscopy (a)and SEM (b)images of the residual scratch of a 4H-SiC wafer after CMP [50]如图8所示,4H-SiC 的SDs /SSDs 主要成分是在切片㊁磨削和抛光过程中产生的断裂和划痕,而这些断裂和划痕会被抛光再沉积层部分或全部隐藏起来[61]㊂参考Si 的SSDs 模型可以发现,SSDs 主要可分为严重损伤部分和高应力弹性变形部分,其中严重损伤部分由微裂纹㊁非晶层㊁多晶层㊁位错等组成㊂而这两部分的比例由加工的参数和磨料的性质决定,且这两部分没有确切的边界,如图9所示[62]㊂随着加工的深入和磨料的尺寸降低,损伤逐渐降低至外延可接受范围,获得近无损的晶圆表面㊂图8㊀4H-SiC 晶圆抛光后的SSDs 分布的示意图[61]Fig.8㊀Schematic of SSDs after the polishing of 4H-SiC wafers [61]图9㊀Si 研磨后SSDs 的形貌和成分示意图[62]Fig.9㊀Schematic diagram of the morphology and composition of SSDs after the grinding of Si [62]图10所示为TEM 观察到的4H-SiC 衬底晶圆的SDs /SSDs 中位错层的微观形貌㊂可以看到局部损伤在垂直方向表现为划痕,两侧伴随有环形位错㊂经过衍射矢量和伯格斯矢量对比,确定该位错环为基平面位错(BPD)[50,63]㊂从这些位错环的形状推断,这些位错环主要是硅核心不全位错的滑移造成的[51,64]㊂同时,1914㊀综合评述人工晶体学报㊀㊀㊀㊀㊀㊀第52卷BPD位错环的方向和局部损伤方向有关㊂4H-SiC衬底中的局部损伤会直接在外延层中反映出来,因此可以通过直接使用紫外灯照射外延晶圆使4H-SiC衬底中残留的BPD位错环在衬底中继承,并演化和延伸成肖克利型层错(Shockley-type stacking faults,SSF),如图11所示,外延层经UV处理后在PL中检测出半菱形结构[65]㊂对比发现,SSF的形貌又恰好可以和衬底中的BPD位错环对应㊂通过对半菱形SSF的方向统计后发现,虽然菱形大致分布于损伤的两侧,但不同晶向的损伤会使菱形的尖角方向分布出现偏差,这也可以说明衬底中不同晶向上的损伤,其BPD位错环的伯格斯矢量方向会有差异㊂图10㊀4H-SiC衬底中SSDs的表面TEM照片[50]Fig.10㊀Plane-view TEM image of SSDs of a4H-SiC substrate[50]图11㊀紫外光照射下4H-SiC外延薄膜中的Shockley型堆垛层错[65]Fig.11㊀Shockley-type stacking faults in4H-SiC epitaxial layer under UV irradiation[65]要观察SSDs的完整形貌,截面显微法是最直观的方法[66]㊂对4H-SiC损伤部分切片制样,在TEM中可看到损伤的完整纵向形貌,如图12所示[14]㊂损伤部分从上到下可分为覆盖层㊁亮层(损伤层)㊁半环形BPD 位错并伴随有SF㊂损伤层的形貌随划痕的晶向略有差异,但大致呈Y型,底部连接有层错,半环束从亮层向内扩散,形状为U型[61]㊂而在位错下方还有一层由于弹塑性变形而未被完全释放的应力层[62]㊂图12㊀4H-SiC衬底中的SSDs沿划痕方向(a)和垂直划痕方向(b)的缺陷分布示意图[14] Fig.12㊀Distribution diagram of SSDs parallel(a)and perpendicular(b)to the scratch of4H-SiC substrates[14]。

基于SOI工艺的高压LED驱动设计

诸 剑 慧 , 乐年 , 何 林 玲

( 江大学 超 大规模 集成 电路 设计研 究 所 , 江 杭州 3 0 2 ) 浙 浙 1 0 7

摘要 : 了解决 L D驱动芯片 因耐压低而在高压领域应用受 限制 的问题 , 绝缘体上硅( O ) 术应用到 L D驱 动的设计 中, 计 为 E 将 S 1技 E 设

中 图 分 类 号 :N 3 T 43 文献 标 志码 : A 文章 编 号 :0 1— 5 1 2 1 )8—12 0 10 4 5 (0 10 0 8— 5

Hi h- o t g g v la e LED i e a e n S r c s drv r b s d o OI p o e s

Ba kn l ig模块 )来 防止 比较 器 的误 翻转 。它 的 原理 是 n 在 M0管 开启 后 的一段 时 间 内, C 1 C 2接收 让 MP 和 MP

图 l 传统 的 L M S结构 D O

11 传 统 的 L . DMoS

L MO D S即为 横 向双扩 散 晶体管 。传 统 的 S I D O — L MO S多 为横 向耐 压 , 结 构 如 图 1所 示 J 其 。制 作 时 ,

了一款基于 S I O 工艺 的高压 L D驱动芯片 。首先提 出了该驱 动的系统框 图 , E 并介 绍 了其工作 原理 , 然后对各 重要模块进行 了详 细 的介绍。该 L D驱 动输 入电压范围为 4 6 5V, E 0V~ 2 采用峰值 电流模式控制 , 并提供线性与脉宽调制 ( WM )两种调 光方式 , 据 P 根 不同应用 , 外接 的 L D灯可达十几至上百个不等 。采用 X A m S l 艺 , E F B l O 工 并使用 C d ne的 S et a ec pc e系列 软件进行 了仿 真。仿 r 真与测 试结 果验证了该驱动的 良好性能。该设计对基于 S I O 工艺的高压电源管理芯片的设 计具有指导意义。 关键词 : 绝缘体上硅 ;高压 ; E L D驱动 ; 峰值 电流模式 ; 脉宽调制

浙大计算机学院各大实验室介绍

新型VBO接口芯片静电放电防护器件

XU Ze-kun, SHEN Hong-yu, HU Tao, LI Xiang, DONG Shu-rong

(School of Microelectronics ESD Laboratory, Zhejiang University, Hangzhou 310027, China)

Abstract: Two new electrostatic discharge (ESD) protection devices, gate diode and area-efficiency diode-trigger silicon controlled rectifier (SCR), were proposed in order to improve the performance of ESD protection devices on VBO interface circuit. Traditional diodes, gated diodes, and area-efficient SCR were fabricated based on SMIC 40 nm CMOS process and SMIC 28 nm PS CMOS process. The total current densities of those three structures were analyzed with the simulation of TCAD software. Ⅰ-Ⅴ characteristics of those ESD protection devices were measured by transmission line pulse (TLP) testing after tape-out. The gate diode's ESD robustness was 19.7 mA/μm, and on-resistance was 1.28 Ω with a 38.8% reduction compared to conventional diode. The trigger voltage of areaefficiency diode trigger SCR was 1.82 V and robustness of it was 48.1 mA/μm, which was a 174.8% improvement over conventional diode. The test results show that the performance of the gate diode and the ASCR is greatly improved compared to the conventional ESD device and is suitable to be the ESD device of VBO interface chip. Key words: electrostatic discharge (ESD); VBO; silicon controlled rectifier (SCR); area efficiency; trigger voltage

半导体碳化硅衬底的湿法氧化

第53卷第2期2024年2月人㊀工㊀晶㊀体㊀学㊀报JOURNAL OF SYNTHETIC CRYSTALS Vol.53㊀No.2February,2024半导体碳化硅衬底的湿法氧化鲁雪松1,2,王万堂1,2,3,王㊀蓉1,2,杨德仁1,2,皮孝东1,2(1.浙江大学材料科学与工程学院,硅及先进半导体材料全国重点实验室,杭州㊀310027;2.浙江大学杭州国际科创中心,先进半导体研究院和浙江省宽禁带功率半导体材料与器件重点实验室,杭州㊀311200;3.浙江大学电气工程学院,杭州㊀310027)摘要:半导体碳化硅(4H-SiC)材料具有硬度高㊁脆性大㊁化学性质稳定等特点,一般使用化学机械抛光工艺来加工4H-SiC 以获得超光滑平坦表面㊂湿法氧化作为单晶4H-SiC 化学机械抛光的重要过程,直接影响着化学机械抛光的速率和表面质量㊂本文综述了目前单晶4H-SiC 湿法氧化的研究现状,讨论了4H-SiC 湿法氧化工艺所选用的氧化剂,如KMnO 4㊁H 2O 2㊁K 2S 2O 8等㊂在此基础上,进一步总结了常用的氧化增效方法,如光催化辅助氧化㊁电化学氧化㊁芬顿反应等,并从理论计算的角度分析了单晶4H-SiC 湿法氧化的机理,最后展望了4H-SiC 湿法氧化未来的研究方向㊂关键词:碳化硅;半导体;加工;湿法氧化;化学机械抛光;材料去除率中图分类号:TN305㊀㊀文献标志码:A ㊀㊀文章编号:1000-985X (2024)02-0181-13Wet Oxidation of Semiconducting Silicon Carbide WafersLU Xuesong 1,2,WANG Wantang 1,2,3,WANG Rong 1,2,YANG Deren 1,2,PI Xiaodong 1,2(1.State Key Laboratory of Silicon and Advanced Semiconductor Materials,School of Materials Science and Engineering,Zhejiang University,Hangzhou 310027,China;2.Institute of Advanced Semiconductors &Zhejiang Provincial Key Laboratory of Hangzhou Innovation Center,Zhejiang University,Hangzhou 311200,China;3.College of Electrical Engineering,Zhejiang University,Hangzhou 310027,China)Abstract :Semiconducting silicon carbide (4H-SiC )exhibits characteristics of high hardness,notable brittleness,and excellent chemical stability.The commonly employed technique for achieving an ultra-smooth and flat surface is chemical mechanical polishing (CMP),which is utilized to process the 4H-SiC surface.Wet oxidation,as an important process of chemical-mechanical polishing of single-crystal 4H-SiC,directly affects the rate and surface quality of CMP.This paper provides a comprehensive overview of the current research status of wet oxidation of single-crystal 4H-SiC.It discusses the oxidants used in the wet oxidation of 4H-SiC,such as KMnO 4,H 2O 2,K 2S 2O 8.Based on this,it further summarizes commonly employed oxidation-enhancement methods,including photocatalytic-assisted oxidation,electrochemical oxidation,and Fenton reaction.The mechanism of wet oxidation of single-crystal 4H-SiC is analyzed from the aspect of theoretical calculation,and the future research direction of wet oxidation of 4H-SiC is proposed.Key words :silicon carbide;semiconductor;processing;wet oxidation;chemical mechanical polishing;material remove rate ㊀㊀收稿日期:2023-06-25㊀㊀基金项目:国家自然科学基金(62274143,62204216);浙江省 尖兵 领雁 研发计划(2022C01021,2023C01010);杭州市领军型创新创业引进培育计划(TD2022012);中央高校基本科研经费(226-2022-00200)㊀㊀作者简介:鲁雪松(1999 ),男,江苏省人,硕士研究生㊂E-mail:1264180612@ ㊀㊀通信作者:王㊀蓉,博士,研究员㊂E-mail:rong_wang@ 皮孝东,博士,教授㊂E-mail:xdpi@ 0㊀引㊀㊀言半导体碳化硅(4H-SiC)材料具有宽禁带㊁高饱和电子漂移速率㊁高临界击穿电场㊁高热导率等优异性能[1-2],已在高频和高功率电子器件㊁新能源汽车㊁智能电网等领域展现出广阔的应用前景㊂随着4H-SiC 应用的推进,人们对4H-SiC 衬底的表面质量提出了越来越高的要求,实现原子级平整和降低表面㊁亚表面损伤成为4H-SiC 衬底加工的首要目标㊂182㊀综合评述人工晶体学报㊀㊀㊀㊀㊀㊀第53卷图1㊀4H-SiC 晶圆的CMP 装置示意图[3]Fig.1㊀Schematic diagram of CMP apparatus for 4H-SiC wafer [3]4H-SiC 衬底的加工过程包括平磨㊁滚圆㊁线切㊁研磨和化学机械抛光(chemical mechanical polishing,CMP)㊂CMP 作为4H-SiC 衬底加工的最终工序,对于4H-SiC 衬底表面质量具有决定性的作用㊂如图1所示[3],CMP 首先利用氧化剂使衬底表面形成质地较软的氧化层,然后通过机械作用去除氧化层以重新暴露衬底表面,并使其再次与氧化剂发生氧化反应,从而实现化学氧化-机械去除的交替作用,最终得到原子级平整的光滑表面㊂研究表明,湿法氧化过程是决定4H-SiC衬底CMP 加工效率的重要因素[4]㊂因此,深入理解4H-SiC 的湿法氧化机理并提升4H-SiC 的湿法氧化速率,是提升4H-SiC 表面质量和CMP 加工效率的重要基础㊂本文以4H-SiC 的湿法氧化为主题,讨论了目前4H-SiC 湿法氧化中氧化剂的选择㊁氧化机理㊁工艺参数的调整㊁增效方法的选用等方面的研究进展,展望了为提高CMP 过程中4H-SiC 的湿法氧化效率,进而提高CMP 过程中的材料去除速率和表面质量而开展的研究㊂1㊀4H-SiC 湿法氧化的氧化剂及其在CMP 中的应用早在1999年,研究人员就尝试将多晶SiC 浸入不添加任何磨料的氧化剂溶液中[5]㊂他们使用材质为氮化硅和铸铁的抛光盘,分别测试了SiC 在高锰酸钾(KMnO 4)㊁双氧水(H 2O 2)㊁三氧化铬(CrO 3)溶液中的抛光效果,其中浓度(质量分数)为3%CrO 3的浆料抛光速率最高,为4.2ˑ10-6mm 3/(N㊃m),20%H 2O 2(体积分数)和5%KMnO 4(质量分数)的抛光速率分别为1.1ˑ10-6和1.2ˑ10-6mm 3/(N㊃m),可见氧化剂的种类和浓度对于SiC 的抛光速率有着重要影响㊂1.1㊀高锰酸钾高锰酸钾(KMnO 4)具有强氧化性,是4H-SiC 衬底CMP 的常用氧化剂㊂目前,业界以KMnO 4和α-Al 2O 3分别作为4H-SiC 衬底CMP 的湿法氧化剂和磨粒,在pH =8~10时,材料去除速率(material remove rate,MRR)可达到1~1.5μm /h,得到的4H-SiC 衬底的表面粗糙度为0.2~0.5nm㊂有研究者将KMnO 4和α-Al 2O 3混合制备抛光浆料[6],利用HNO 3调节浆料pH 值为3,对4H-SiC 的Si 面进行CMP 实验,获得的MRR 为0.98μm /h,表面粗糙度Ra 为0.235nm㊂同时对不同浓度KMnO 4溶液进行对比试验,发现0.3%(质量分数,下同)的KMnO 4可以大幅提高4H-SiC 的MRR㊂此外,实验对于KMnO 4的浓度和浆料pH 值进行了详细探究,结果显示当KMnO 4浓度为6.5%㊁浆料pH 值为2时,4H-SiC 衬底的MRR 为1.4μm /h,粗糙度从0.425nm 下降至0.105nm,原因归结为高锰酸钾溶液在酸性条件下具有更强的氧化性㊂利用 Al 2O 3+KMnO 4 体系除了可以对常规的掺氮导电型SiC 衬底进行CMP,同样可以用于加工高纯半绝缘SiC 衬底㊂研究发现,向抛光液中加入一定量的硝酸铁(Fe(NO 3)3)可以有效提高对半绝缘4H-SiC 的MRR [7]㊂实验结果表明,添加0.5%的硝酸铁可使MRR 提高34%,粗糙度由0.123nm 降至0.110nm,同时抛光浆料的摩擦系数(coefficient of friction,COF)得到有效降低,推测硝酸铁的加入使SiC 晶圆表面形成的氧化层更加柔软,从而增强了氧化铝颗粒的犁耕效果㊂除了Al 2O 3磨粒,也有研究采用SiO 2胶体作为磨料[8],饱和KMnO 4溶液作为氧化剂,通过KOH 和HNO 3调整抛光液的pH 值为3~4,探究并寻找合适的抛光液流量㊁抛头转速㊁抛光压力㊁抛光时间等工艺参数,最终在抛头转速35r /min㊁抛光头转速22r /min㊁抛光压力250g /cm 2㊁抛光液流量7.6mL /min㊁抛光时间8h 时,得到了粗糙度为0.099nm 的超光滑4H-SiC Si 面㊂除了在4H-SiC 衬底CMP 中常用的Al 2O 3和SiO 2胶体磨料,还有一些其他种类的磨料也被应用于KMnO 4体系中㊂例如以KMnO 4为氧化剂,分别使用SiO 2和CeO 2作为磨料,对6H-SiC 的Si 面进行抛光[9]㊂结果表明,以 2%CeO 2+0.05mol /L KMnO 4 为组分的抛光液的MRR 为1.089μm/h,高于以 6%SiO 2+0.05mol /L KMnO 4 为㊀第2期鲁雪松等:半导体碳化硅衬底的湿法氧化183㊀图2㊀锰的pH 值与氧化还原电位(E )的关系图[11]Fig.2㊀pH value versus E diagram of manganese [11]组分的MRR(0.185μm /h)㊂推测在SiC 的CMP 过程中,CeO 2颗粒和氧化物层之间会形成化学齿(Si OCe 键)[10],增大磨料与SiC 表面的粘附力,进而提高CMP 时的摩擦力,使得以CeO 2作为磨料的抛光液获得了更高的MRR㊂此外,一些研究者也尝试使用MnO 2为磨料[11],KMnO 4作为氧化剂,在300kPa 的N 2氛围下对4H-SiC 进行CMP,MRR 为243nm /h,高于使用 H 2O 2+MnO 2 体系的57nm /h 和仅使用MnO 2的26nm /h,这表明KMnO 4氧化剂对提高MnO 2的抛光效率具有显著作用㊂此外,如图2所示,选用MnO 2作为磨料的独特之处在于,MnO 2在高pH 区会部分转变为MnO -4,这使得磨料本身也会参与氧化反应,提高了氧化速率,进而获得更高的MRR㊂1.2㊀双氧水双氧水(H 2O 2)作为常用的绿色氧化剂,凭借其氧化性强,分解产物无毒等优势在CMP 领域得到了广泛运用㊂H 2O 2作为氧化剂提高4H-SiC 衬底MRR 的原理为[12]㊀2H 2O 2ң2H 2O +O 2(1)H 2O 2ң2㊃OH (2)SiC +4㊃OH +O 2ңSiO 2+2H 2O +CO 2(3)SiO 2+2OH -ңSiO 2-3+H 2O (4)如式(1)所示,在室温下,H 2O 2通常可以分解为H 2O 和O 2㊂根据式(2),在CMP 过程中,H 2O 2还会因外界压力㊁晶片和抛光垫之间的摩擦力,以及摩擦运动所产生的瞬态热而分解为羟基自由基㊂4H-SiC 衬底表面会在羟基自由基和氧气的作用下被氧化为质地更软㊁更易被去除的SiO 2(见公式(3)),并与碱性环境下大量存在的OH -反应生成可溶性的SiO 2-3(见公式(4))㊂这也解释了为什么H 2O 2的加入会显著提高4H-SiC 衬底的MRR㊂Pan 等[12]使用浓度为0~10.5%的H 2O 2作为氧化剂,平均粒径为100nm 的胶体SiO 2作为磨料,利用氢氧化钾(KOH)和单乙醇胺(MEA)调节抛光液pH 值,使用聚氨酯抛光垫进行1h 的抛光实验㊂实验结果表明,当抛光浆料中不含H 2O 2时,4H-Si 的Si 面的MRR 几乎为0nm /h;当H 2O 2含量为6%及更高时,MRR 稳定在105nm /h㊂值得注意的是,当浆料成分为30%硅溶胶㊁6%H 2O 2和0.6%KOH 的最优配比时,使用原子力显微镜(AFM)在1μm ˑ1μm 的区域内可以清晰地观察到原子台阶结构(见图3),台阶高度均匀(约0.25nm),对应于6H-SiC 晶体中单层Si 和C 原子的厚度,这种原子台阶结构证实了CMP 的去除机理是以化学反应为主㊂原子台阶也是衡量半导体碳化硅CMP 效果的一个重要指标,Zhou 等[13]专门研究了原子台阶对SiC CMP 的影响㊂研究发现,位于原子台阶边缘的原子比台阶平面上的原子拥有更强的化学活性,因此,原子台阶宽度会影响CMP 的MRR,台阶宽度越小,台阶密度越大,单位面积上位于台阶边缘的原子也就越多,MRR 越高㊂偏8ʎ离轴的SiC 衬底的MRR 是正轴(偏0ʎ)SiC 衬底的两倍,因为其拥有更小的台阶宽度和更大的台阶密度㊂抛光液的pH 值和氧化剂浓度同样会影响湿法氧化速率和表面质量,进而影响CMP 的速率和抛光后的表面平整度㊂有研究者使用胶体SiO 2作为磨料,H 2O 2作为氧化剂,测试了不同pH 值下4H-SiC 的MRR [14]㊂结果表明,4H-SiC 衬底的MRR 由pH =4时的32nm /h 增加到pH =6时的51nm /h,并在pH =8时达到峰值(111nm /h),pH 值进一步增加至10时,MRR 下降到了105nm /h 左右㊂此外,H 2O 2氧化剂浓度对SiC 衬底抛光表面质量也有着重要的影响[15]㊂实验结果表明,在氧化剂浓度从0.0325mol /L 逐步提高到0.225mol /L 时,衬底表面粗糙度逐渐降低,实现了原子级平整,当氧化剂浓度进一步提高到0.3mol /L 时,衬底表面出现局部不平整,产生腐蚀坑,说明此时化学作用强于机械作用,表面可能覆盖有氧化层㊂184㊀综合评述人工晶体学报㊀㊀㊀㊀㊀㊀第53卷图3㊀(a)使用成分为30%硅溶胶㊁6%H 2O 2和0.6%KOH 的浆料抛光所得SiC 晶片的AFM 照片(1μm ˑ1μm 区域);(b)a 1和a 2之间的横截面图像[12]Fig.3㊀(a)AFM image of SiC wafer polished using a slurry composed of 30%silicon sol,6%H 2O 2,and 0.6%KOH (1μm ˑ1μm area);(b)cross-sectional image along the line between a 1and a 2[12]1.3㊀其他氧化剂与KMnO 4和H 2O 2相似,次氯酸钠(NaClO)也具有较强的氧化性,特别是在碱性条件下,NaClO 表现出更强的氧化性,因此也被作为氧化剂应用于碱性SiO 2体系中㊂研究人员对比了SiO 2胶体分别在NaClO 和H 2O 2作为氧化剂时对4H-SiC 衬底Si 面的抛光效果[16],实验结果显示采用10%NaClO(体积分数)和3%H 2O 2(体积分数)获得的MRR 分别为0.073和0.035μm /h㊂进一步向含NaClO 和SiO 2胶体的抛光液中加入金刚石硬质磨料(粒径0.1μm),MRR 显著增加到0.92μm /h,并获得了Ra =0.52nm 的表面粗糙度㊂在另一项研究中[17],向粒径为25nm 的金刚石颗粒和KOH 改性的SiO 2胶体中加入NaClO 氧化剂,材料去除量从加入氧化剂前的0.07mg /h 提高至加入后的0.3mg /h,推测NaClO 不仅参与了SiC 表面的氧化反应,同时增强了SiO 2胶体与SiC 表面的化学反应,形成了更厚的氧化层㊂图4㊀6H-SiC 不同晶面上SiO 2氧化层的角分辨ARXPS 结果和成分示意图[19]Fig.4㊀ARXPS results and composition schematic of SiO 2oxide layer on different crystal planes of 6H-SiC [19]还有一些研究者[5]分别对比了CrO 3㊁H 2O 2和KMnO 4作为氧化剂的MRR 和表面粗糙度,发现CrO 3表现出最好的抛光效果,MRR 可达0.2~0.4μm /h,说明使用CrO 3作为SiC 衬底CMP 氧化剂具有一定的应用前景㊂此外,也有研究者使用过硫酸钾(K 2S 2O 8)作为氧化剂㊁Al 2O 3作为磨料,对6H-SiC 的不同晶面进行CMP 实验,以此来研究SiC 的晶面各向异性对CMP 的影响[18]㊂实验数据表明,C 面MRR 最大可达1184nm /h,远大于Si 面的MRR 最大值(349nm /h)㊂使用XPS 进一步分析抛光表面,发现抛光后Si 面氧化物含量高于C 面,这表明C 面的氧化物比Si 面更易去除㊂Hornetz 等[19]利用过渡氧化层理论解释了这一现象,如图4所示,他认为在SiC 氧化成SiO 2的过程中,SiC 原子层与SiO 2原子层之间存在着一个过渡原子层Si 4C 4-x O 2(x ɤ2),这个过渡层能阻止SiC 进一步被氧化为SiO 2,从而降低SiC 的氧化速率,在Si 面中,这层过渡层厚约1nm,而在C 面中过渡层更薄,这也导致了C 面有更快的氧化速度㊂为了实现超光滑表面,业界用 两步法 实现了SiC 的CMP [20],使用 KMnO 4+Al 2O 3 体系对4H-SiC 衬底进行粗抛,再用 H 2O 2+SiO 2 体系进行精抛㊂实验结果表明,在KMnO 4浓度为6.5%㊁pH =2的情况下,第一步粗抛的MRR㊀第2期鲁雪松等:半导体碳化硅衬底的湿法氧化185㊀可达1400nm/h;在H2O2浓度为10%㊁催化剂V2O5浓度为4%的条件下,第二步精抛速率可达150nm/h,最终表面粗糙度可达0.066nm㊂目前, 两步法 已经在4H-SiC的CMP中得到广泛运用㊂2㊀4H-SiC氧化的机理2.1㊀第一性原理计算第一性原理计算在探究4H-SiC表面氧化机理的研究中起到了重要作用,通过密度泛函理论(density functional theory,DFT)和电子结构计算方法,可以计算碳化硅表面的结构㊁表面能㊁化学键能等物理量,并进一步探究氧化反应的热力学和动力学性质㊂此外,第一性原理计算还可以模拟4H-SiC表面氧化过程中的原子和分子的相互作用和运动,为实验研究提供可靠的理论依据㊂在已有的研究中,研究者通过DFT计算详细分析了Si面和C面的氧化过程[21],发现对于C面,C原子会与吸附O形成CO分子直接从表面解离,而对于Si面而言,在Si原子与外来O原子成键后,相邻亚层C原子相互连接,形成碳纳米簇,以减少悬挂键的数量㊂这揭示了碳化硅Si面和C面氧化行为的差异,从理论上解释了Si面和C面氧化速率不同的可能原因㊂此外,通过DFT计算可以研究4H-SiC C面和Si面的初始氧化过程[22]㊂计算表面能结果表明,即使在O覆盖率低的表面上,C面的C原子会优先形成CO分子脱附,而在Si面上O原子的吸收则优先发生㊂此外,在C面上,可以在SiC表面的最顶层形成三配位O原子,从而形成特征不同于Si面上的SiO2类层(见图5)㊂这些发现表明,C面和Si面之间碳解吸行为的差异以及形成的SiO2层的结构差异可能是SiC表面氧化速率各向异性的原因㊂图5㊀4H-SiC C面上O结合表面的典型构型的侧视图(a)和Si面上O结合表面的典型构型的侧视图(b),其中橙色㊁绿色㊁红色分别代表Si㊁C㊁O原子[22]Fig.5㊀Side view of the typical configuration of O-bound surface on the C-face of4H-SiC(a)and the side view of thetypical configuration of O-bound surface on the Si-face of4H-SiC(b),where the orange,green,and red colorsrepresent Si,C,and O atoms,respectively[22]利用周期DFT和反射高能电子衍射(RHEED)动态摇摆梁[23],分析研究了氧分子吸附后SiC表面上的各种可能的化学吸附状态(见图6),计算显示O2分子在最顶端的原子簇位点上发生解离吸附,首先第一个O2分子吸附形成SiO2,然后第二个O2分子进一步吸附形成SiO4基团,后续第三和第四个O2分子将吸附于如图6(b)中所示的adlayer位置㊂研究结果为探索氧化过程中氧气吸附和扩散机理提供了一定的指导㊂2.2㊀分子动力学模拟分子动力学模拟在SiC表面氧化研究中具有较好的研究前景,因为它可以提供高分辨率的结构和动力学信息,且可以模拟大尺度㊁长时间尺度的反应过程,从而揭示氧化反应的机理与动力学行为㊂基于分子动力学模拟的方法,可以采用反应力场(ReaxFF)分析SiC不同取向晶面早期阶段的氧化行为[25],从模拟结果中获得氧化物厚度和生长速率㊂模拟发现在氧化过程中,从SiC表面溢出的C物质浓度是Si的3倍,C面具有最高的氧化速率,其次是m面㊁a面和Si面㊂这一结果与第一性原理计算结果和实验事实相符㊂在此基础上,Newsome等[26]使用ReaxFF对暴露于O2和H2O分子的SiC表面的初始氧化过程进行模拟㊂结果表明,SiC逐渐在O2和H2O的作用下转变为硅的氧化物,同时形成类似石墨的层㊂在过量O2的存在下,类石墨186㊀综合评述人工晶体学报㊀㊀㊀㊀㊀㊀第53卷层被进一步氧化为CO和CO2㊂研究还分析了两个原子和三个原子簇的轨迹,发现Si O和C C键的形成是以O O和Si C键消耗为代价的,表明SiC氧化同时会形成碳团簇结构㊂图6㊀6H-SiC(0001)3ˑ3表面的顶视(a)和侧视(b)图[23](基于Starke的扭转Si adlayer模型[24]),黑㊁白㊁灰分别对应处于不同层级的Si原子Fig.6㊀Top(a)and side(b)view of6H-SiC(0001)3ˑ3surface[23](based on Starke s twisted Si adlayer model[24]), where black,white,and gray correspond to Si atoms located at different layers单晶SiC由于具有晶面各向异性,其Si面和C面的物理㊁化学性质,以及氧化和去除机理都有显著差别,有研究使用基于ReaxFF的分子动力学模拟,对6H-SiC在2100K下的Si面和C面抛光过程分别进行了模拟[27]㊂使用金刚石板模型在一定载荷下对处于H2O体系中的C面和Si面进行接触和摩擦㊂如图7所示,随着摩擦过程中温度逐渐升高,SiC的表面会与H2O发生反应,C面反应产物的主要成分是无定形氧化硅,而Si面反应产物的主要成分是结晶二氧化硅㊂6H-SiC的C面材料比Si面材料氧化速度快,导致相同条件下C面MRR大于Si面㊂图7㊀6H-SiC的Si面和C面与H2O分子的界面反应示意图[27]Fig.7㊀Schematic diagram of the interfacial reaction mechanism between the Si-face and the C-face of6H-SiC with H2O molecules[27]㊀第2期鲁雪松等:半导体碳化硅衬底的湿法氧化187㊀3㊀湿法氧化的增效方法3.1㊀光催化辅助氧化除了使用传统氧化剂实现4H-SiC衬底表面氧化,研究者还开发了一系列增效方法来提高氧化剂的氧化效率,从而获得更高的MRR和表面平整度㊂光催化辅助CMP(PCMP)主要是利用紫外光照射光催化剂(如TiO2),在光催化反应过程中产生的羟基自由基可以增强氧化效率,从而提高CMP的速率[28](见图8)㊂在PCMP过程中,电子和空穴在紫外光的照射下被激发到TiO2的导带(CB)和价带(VB)[29]㊂然后,光生电子和空穴扩散到TiO2的表面㊂O2和H2O2的电子捕获剂可以有效地捕获电子,分别产生具有强氧化性的O-2和㊃OH等活性氧化物(ROS)㊂值得注意的是,TiO2表面的光生电子和空穴并不稳定,极易因复合而使光催化反应结束㊂ROS作为氧化性极强的物质,提高其产生的效率有利于改善4H-SiC的氧化,从而提高CMP的效率[30]㊂图8㊀光催化辅助CMP原理图[28]Fig.8㊀Schematic diagram of photocatalytic-assisted CMP[28]有研究者通过测量氧化还原电位(oxidation reduction potenital,ORP)和静态氧化实验[31],探究了光催化剂㊁紫外光㊁电子捕获剂和pH环境对PCMP工艺的影响㊂在紫外光照射下,含有1g TiO2㊁0.3g(NaPO3)6㊁10mL H2O2和5g SiO2磨料的PCMP浆料的MRR最高(0.95μm/h),表面粗糙度最低(Ra=0.35nm)㊂此外,研究者还对其中的原理进行了探究,在PCMP的过程中,表面产生了Si C O㊁Si O㊁C O和C O 等㊂在紫外光照射下,TiO2颗粒表面产生羟基自由基,并流入SiC衬底和抛光垫之间的界面[32]㊂H2O2主要通过在紫外光照射下产生羟基自由基来氧化SiC㊂可能的相关反应为[33]TiO2+hνңh++e-(5)h++H2OңH++OH(6)H2O2+hνңH2O+O2(7)e-+O2ңO-2(8)O-2+H2O2ңOH+OH-+O2(9)SiC+4OH+O2ңSiO2+2H2O+CO2(10)H++OH-ңH2O(11)为探究影响PCMP效果的主要因素,有研究者探究了光照强度㊁H2O2浓度㊁TiO2浓度和pH值等因素对188㊀综合评述人工晶体学报㊀㊀㊀㊀㊀㊀第53卷紫外光催化反应速率的影响[34],并对四个因素进行了正交实验,通过测试ORP表征光催化反应速率㊂实验结果表明,H2O2浓度对光催化反应速率的影响最大,当H2O2浓度小于4.5%时,ORP随H2O2浓度增大而增大,当H2O2浓度超过4.5%时,ORP几乎不再随之增长㊂同时,研究还发现碱性环境下的ORP高于酸性环境的,这是因为碱性环境体系中存在大量OH-,它可以作为电子捕获剂参与光催化反应,从而生成更多具有强氧化性的羟基自由基㊂除了上述几个影响PCMP的主要因素,紫外光的照射位置也会对MRR产生一定影响[35]㊂实验结果表明,光照抛光液的MRR明显高于光照抛光盘的,推测是因为使用光照抛光盘的方式时,抛光液和紫外光接触时间过短(小于3s),光催化反应未能充分进行㊂为了改善光催化性能,使光催化反应充分进行,除了将光催化剂作为添加剂加入抛光液中进行CMP,还可以使用喷涂技术将表面改性的TiO2颗粒添加到聚氨酯(PU)抛光垫基质中,制备出TiO2光催化固结抛光垫[36]㊂实验对比了使用传统抛光垫和TiO2光催化固结抛光垫的抛光效果,数据表明,随着抛光垫中TiO2浓度的增加,MRR最高可达到约200nm/h,远高于使用传统抛光垫的100nm/h㊂同时,与传统抛光垫相比,使用光催化剂固结抛光垫进行CMP后的SiC衬底表面可以观察到明显的原子台阶结构(见图9),粗糙度也从0.1120nm降低至0.0539nm,展现了光催化剂固结抛光垫在半导体碳化硅CMP加工中的优势㊂图9㊀使用不同抛光垫在紫外光下对SiC研磨片Si面进行5h抛光后的AFM照片(1μmˑ1μm区域)[36]㊂(a)传统抛光垫,Ra:0.1120nm;(b)光催化剂固结抛光垫,Ra:0.0539nmFig.9㊀AFM images of polished Si-face SiC wafer surface by different pads under UV light(1μmˑ1μm area)for5h polishing from the original ground wafer[36].(a)Conventional pad,Ra:0.1120nm;(b)photo-catalystincorporated pad,Ra:0.0539nm值得一提的是,硫酸根自由基(SO㊃-4)的ORP(2.60~3.10V)高于㊃OH的(1.90~2.70V),且SO㊃-4的寿命(30~40μs)高于㊃OH(ɤ1μs)[37-38]㊂因此,基于硫酸根自由基的先进氧化工艺(SR-AOPs)有望提高PCMP的效率㊂Wang等[39]利用紫外和TiO2的协同作用激活过硫酸钾(K2S2O8),发现MRR和表面粗糙度[Sq(均方根偏差)]分别为608nm/h和0.521nm㊂基于SR-AOPs提高CMP效率的机理总结为SiC+2SO㊃-4+2㊃OH+O2ңSiO2+CO2ʏ+2SO2-4+2H+(12) PCMP可以提高MRR并保持优异的表面质量[31,40-42]㊂此外,PCMP仅需要添加紫外光源,无须对现有CMP设备进行结构修改或增加复杂的设备㊂因此,PCMP在现有CMP工艺中的应用具有巨大的潜力㊂然而,该方法仍存在一些挑战㊂首先,需要保证光催化剂在浆液中的分散性㊂PCMP过程通常使用纳米粒子作为光催化剂,这些纳米粒子在水相中容易发生团聚,导致光催化效率降低,因此需要进一步改善光催化纳米粒子在浆液中的分散稳定性㊂其次,需要解决经过长时间紫外光照射的抛光垫的性能退化问题㊂最后,长时间紫外灯照射产生的热量可能会影响抛光浆的性能,需要进行进一步研究㊂3.2㊀电化学辅助氧化电化学机械抛光(electrochemical mechanical polishing,ECMP)工艺在金属层(如Cu㊁W和Al)的CMP中被广泛研究和应用[43]㊂等离子体电化学氧化(PECO)技术目前已经应用到SiC的表面氧化上[44],如图10所示,将SiC连接阳极使其表面带正电,电解液中的O2在电场作用下与OH-反应生成氧等离子体O2-,并被㊀第2期鲁雪松等:半导体碳化硅衬底的湿法氧化189㊀SiC表面吸引而聚集,进而发生氧化反应㊂通过能量色散光谱(EDS)和X射线光电子能谱(XPS)分析,证明SiC表面已被氧化为SiO2,并且在SiO2和SiC之间形成了过渡层(SiCO x)㊂PECO实验结果表明,该方法是一种可行且有效的氧化SiC表面的方法,对于SiC的CMP有很好的应用前景㊂图10㊀SiC-溶液界面和O2-的形成[44]㊂(a)SiC-溶液界面;(b)O2-在SiC表面的聚集;(c)O2-的形成Fig.10㊀SiC-solution interface and formation process of O2-[44].(a)SiC-solution interface;(b)aggregation of O2-onSiC surface;(c)formation of O2-影响ECMP的因素有很多,包括pH值㊁氧化剂种类和浓度㊁外加电场等㊂研究人员[45]使用电化学工作站对4H-SiC进行ECMP,探究了4H-SiC在不同pH值㊁不同氧化剂及其浓度下的腐蚀电位和腐蚀电流,并通过CMP实验验证不同条件下的抛光效果㊂结果表明,选用20%SiO2为磨料,在5%H2O2㊁pH=12的条件下可以获得285.7nm/h的Si面去除速率㊂此外,研究还发现NaNO3的加入能明显抑制C面的MRR,但能提高Si面的MRR,从而缩小Si面和C面的去除速率差,这对于SiC衬底双面抛光工艺的优化具有借鉴意义㊂Deng等[46-47]研究了芬顿反应在ECMP中的应用,并分析了电芬顿反应(EF反应)的增强机理㊂结果表明,外加电场显著提高了氧化活性(总㊃OH浓度)和抛光效果㊂当H2O2浓度为5.0%,外加电压从0.0V增加到1.5和3.0V时,氧化活性分别增加了133.47%和196.24%,COF分别增加了9.05%和13.36%,MRR分别提高了32.26%和65.59%㊂电场的应用促进了Fe3+向Fe2+的转化,使EF反应比传统芬顿反应生成更多㊃OH,显著提高了抛光浆料的氧化活性,增强了SiC的氧化和抛光效果㊂3.3㊀芬顿反应近年来,芬顿反应因其可以凭借H2O2与Fe2+反应产生强氧化性的羟基自由基(㊃OH)而受到广大研究者的关注和应用,研究一致认为影响芬顿反应的因素有Fe2+浓度㊁pH值㊁H2O2浓度㊁温度㊁溶解氧浓度㊁有机溶液种类等[48-49]㊂实验表明,过量的Fe2+(FeSO4ȡ0.03%)和过高的pH值(pHȡ5)会导致形成絮凝复合物或沉淀物,而过量的H2O2(H2O2ȡ10%)可能会捕获反应中产生的㊃OH,降低CMP效率[50]㊂通过使用含有0.02%FeSO4和5%FeSO4的芬顿试剂,在pH=3的H2O2中产生了高浓度的㊃OH,显著提高了SiC衬底的抛光质量,获得了Ra=0.1869nm的光滑表面㊂此外,有研究者比较了芬顿反应中不同催化剂的催化效果及其对SiC衬底晶圆CMP的影响[51],并使用Fe3O4催化剂获得了粗糙度为0.47nm的SiC衬底光滑表面㊂通过XPS分析芬顿反应CMP前后SiC表面成分的变化,实验人员总结出基于芬顿反应的SiC衬底CMP工艺原理[52]:在SiC衬底的抛光表面上,大量C Si和C C键被暴露并形成悬空键,这些键很容易被通过外界反应而重建或移除㊂如图11所示,芬顿反应溶液在Fe3O4的催化下进行反应,生成Fe2+和Fe3+㊂其中Fe2+与H2O2发生芬顿反应,产生强氧化剂㊃OH,破坏了C Si和C C键㊂接着,SiC表面与反应溶液中的溶解氧(O2)接触,Si原子与O原子反应生成Si O2键(即SiO2氧化物层),同时,C原子与O原子结合产生C O 键(气态CO2)㊂Fe3+与H2O2连续反应生成Fe2+,使整个反应连续进行㊂芬顿反应的催化效率和浆料稳定性会受到浆料pH值的影响㊂当浆料pH值高于3时,Fe2+会转化为。

海宁打造泛半导体“芯”高地

芯动力/CHIP—POWER■\信息化建设\Infi>rmatization海宁:打造泛半导体套芯力高地文I沈胖婷金铁钢祝佳寅9月26日至27H,2020中国(海宁)半导体装备及材料精英峰会在浙江海宁举办,汇聚院士级专家、行业领军人物等百位嘉宾,共商中国半导体产业高质量发展大计。

如今的海宁,泛半导体产业“电力”十足。

浙江清华长三角研究院半导体应用技术研究所在海宁揭牌、首届清华校友长三角半导体海宁高峰论坛举行、海宁泛半导体产业园从蓝图变成实景……围绕“泛半导体”这个关键词,海宁抢抓新兴产业发展机遇期、窗口期,着眼高质量发展,把泛半导体产业作为培育重点,加快推动区域经济的新旧动能转换呈现”加速度”O 蓝图已定。

海宁泛半导体产业聚焦半导体专用装备、基础材料、核心元器件三大方向发展,沿着”_年起步、两年见形、三年有效、四年过坎、五年上台阶”的战略路径,蹄疾步稳。

无中生有“芯”产业在海宁天通瑞宏科技的展厅内,陈列着一个射频领域的核心元器件滤波器,这颗比芝麻还小的器件,竟是手机处理信号的关键。

"今年5月,第一批产品已经成功下线。

目前每月生产500万只接收滤波器,全部自主研发。

”天通瑞宏科技有限公司负责人说。

布局声面表波器件业务,是海宁天通控股有限公司的又一新动作。

天通是国内技术水平领先的龙头企业,形成了以电子材料、电子部品、智能装备三大产业研发、生产到应用的全产业链以及磁性材料、蓝宝石材料、压电晶体材料和高端装备于一体的多元化产业布局。

作为一家从电子功能材料起步发展的本土企业,天通可以说是海宁发展泛半导体产业的一颗"种子”。

时间回溯至2016年底,立足本地龙头企业,在前期深入调研的基础上,海宁作出大力发展泛半导体产业的重大决策。

无中生有兴起一个产业,海宁有先例。

曾几何时,海宁在不养大规模牛羊、不产一张原皮的背景下,建起了全国最大的皮革专业市场,后来皮革、经编、家纺“三驾马车”带动,块状经济领_时风气之先。

t8联考语文2023作文

t8联考语文2023作文【作文原题】【题】阅读下面的材料,根据要求写作。

(60分)过去20多年,中国的芯片处理器发展主要有两种模式:一是北斗模式。

以龙芯为代表的企业,独立构建技术体系,独立建设产业生态,通过完全自主来实现产品可控。

二是高铁模式。

以海思为代表的企业,通过“引进—消化—吸收—再创新”的模式,研发出有竞争力的产品。

近年来,出现了第三种模式——5G模式,国内越来越多的企业参与全球生态建设,通过融入国际生态,打造具有国际优势的产品。

这三种模式都需要重视,都对当前中国的处理器发展有推动作用。

以上材料对我们具有启示意义。

请结合材料写一篇文章,体现你的感悟与思考。

要求:选准角度,确定立意,明确文体,自拟标题;不要套作,不得抄袭;不得泄露个人信息;不少于800字。

【审题指导】材料主要介绍了中国芯片处理器发展的三种模式:强调独立自主发展的“北斗模式”,侧重引进技术后再创新的“高铁模式”,主张参与全球化竞争的“5G模式”。

启示学生探讨科技发展中“独立自主”“引进创新”“全球化竞争”的多元化形式,考生可以在行文中向个人发展、文化建设、社会进步、时代发展等层面拓展,展现思维水平。

北斗模式:关键词是“独立自主”。

关联点:自力更生,科技自强。

不依赖外国技术,避免被“卡脖子”,确保相关芯片的自主可控性,从而具有了国家安全的高度,这种模式的攻关克难过程中,蕴含了中国科学家艰苦奋斗、自立自强的钻研精神。

而这种精神是永不过时的。

高铁模式:关键词是“引进创新”。

材料明确为“引进—消化—吸收—再创新”的模式,也就是在引进技术后再做创新。

体现“开放”“吸纳”“走出去,引进来”的发展理念,一方面充分学习、借鉴外国先进技术,一方面结合自身实情有突破有创新。

且,中国高铁从最开始的“走出去”学习技术,到现在的“走出去”输出技术,其间实现了质的飞跃,可谓是技术的“双向奔赴”,如今的中国高铁已成为一张闪亮的“国家名片”。

5G模式:关键词是“全球化”。

陈星弼,把自己的一生献给了科学事业

陈老师治学严谨,热爱学生,讲课循循善诱,几十年过去了仍历历在目。

”“在那些考研的时光里,那个年过八旬还每日去实验室的身影成为自己坚持下去的动力。

”“先生桃李芬芳满天下,祖国半导体的发展离不开您的努力,吾辈当自强。

(12月6日,光明日报)

陈星弼把一生都奉献给了他热爱的事业,半导体。

在生活中时他的学生们、同事们散步碰见他,也从不会主动与他打招呼,因为他说过,他习惯走路思考,不要打断他。

对他来说工作是不分时间和地点。

“能够在短短的人生中,以科学服务人类,这就是他此生不倦的追求。

”

在工作中他认真努力,刻苦钻研,以超结发明专利打破了传统“硅极限”,被国际学术界誉为“高压功率器件新的里程碑”。

该发明专利成功转让并实现产业化,其延伸产品惠及人类社会生活的方方面面。

现代电力电子技术的发展,使功率器件在多数情形下是用作一种开关,性能上一般要求耐高压、导通时电流密度大、导通时器件上压降低、开关速度高、驱动功率小。

在20世纪80年代,传统的功率器件的发展遇到了著名的“硅极限”瓶颈,功率器件的性能提升陷入困境。

陈星弼的发明突破了这个瓶颈,使功率器件的性能得到全面突破性提高。

当时中国没有实验条件,但陈星弼非常清楚该发明的价值,于是他申请了中国专利,也申请了美国专利。

他没有将技术藏起来,而是尽快转化、服务社会。

如今,他的美国专利,已被国际专利引用超过550次,并授权给国际主流半导体公司,惠及全世界。

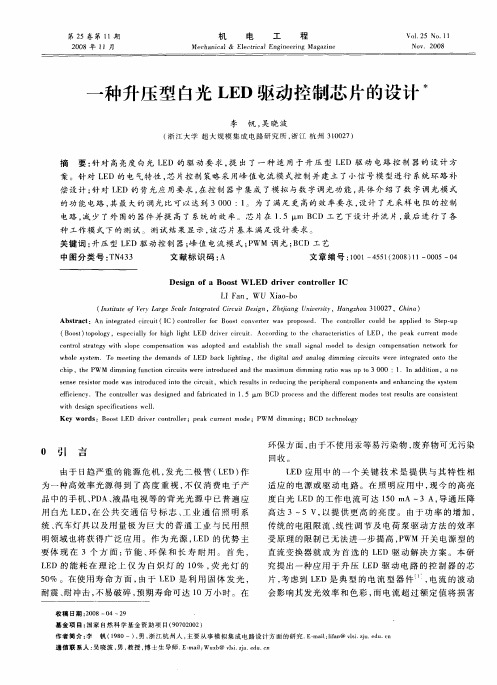

一种升压型白光LED驱动控制芯片的设计

中图分 类号 : N 3 T 43

文献标 识码 : A

文章 编号 : 0 — 5 120 )1 00 — 4 1 1 45(08 1 — 05 0 0

收稿 日期 :0 8— 4~ 9 2 0 0 2 、

会 影响其 发光效 率 和色 彩 , 电流 超 过额 定 值将 损 害 而

基 金项 目 : 家 自然 科 学 基 金 资助 项 目( 0 00 2 国 9 72 0 )

作者 简 介 : 李 帆 ( 9 0一) 男 , 江 杭 州 人 , 18 , 浙 主要 从 事 模 拟 集 成 电路 设 计 方 面 的研 究 . . i: f @ vs z d . n E ma l a l i n l .j e u e i u

李 帆, 吴晓波

( 江 大 学 超 大规 模 集 成 电路 研 究 所 , 江 杭 州 3 0 2 ) 浙 浙 1 0 7

摘 要 : 对 高 亮 度 白 光 L D 的 驱 动 要 求 , 出 了 一 种 适 用 于 升 压 型 L 针 E 提 ED 驱 动 电 路 控 制 器 的 设 计 方

第2 5卷 第 1 1期

20 0 8年 l 1月

机

电

工

程

VO . 5 1 2 NO. l 1

NO V.2 8 OO

M e a ia ch nc l& Elctia gn e i g M a a i e e rc l D驱 动控 制 芯 片 的设 计 术 E

护“芯”使者厚积薄发——记杭州电子科技大学机械工程学院教授董源

创新之路58 科学中国人 2023年7月护“芯”使者厚积薄发——记杭州电子科技大学机械工程学院教授董源 王 芳 祝传海“当电脑因长时间工作而发烫时,用风扇或冰袋降温是办公室一族首先想到的‘绝招’。

这种日常生活中常见的操作便是传热科学的一个典型应用。

”通俗易懂的举例让听众立刻对“传热”这一专业词有了直观理解。

这样“接地气”的表述,是杭州电子科技大学机械工程学院教授董源为做好科普工作而特意采用的方式。

传热现象随处可见,几乎人人都可以说上两句,但在工程技术领域的尖端应用尚待专家学者的深入研究。

董源就是这样一位年轻的专家。

他主要从事高端装备智能制造、工程热物理、半导体材料、人工智能、高性能计算等交叉学科研究,已在国际期刊发表《科学引文索引》(S C I)论文30余篇。

如果说读书之于董源是“厚积”,那工作时他的研究则可视为“薄发”。

通过对传热现象的研究,在半导体新材料(例如石墨烯)的制备、生长及性能研究和电子芯片的热管理方面,董源的创意逐渐转变为能够提升性能、保护精密芯片更好运行的“超能力”,他是半导体的护“芯”使者。

辩证融合推动热质理论发展董源出生于1987年,如今已在传热学领域“摸爬滚打”15年之久,取得了丰硕的研究成果。

回首十多年前,他在填报高考志愿的时候还是一片迷茫,只隐约觉得航天航空专业于国于民都很重要,于是他义无反顾地选择了这条道路。

那时恰逢我国“神舟五号”发射成功,全国上下掀起航天航空热潮。

清华大学成立了航天航空学院。

董源有幸成为新学院的第一批本科生且一直读到取得博士学位。

博士阶段,董源师从我国著名工程热物理学家过增元院士,就热质理论-新概念热学展开研究。

2011年,他与导师一起围绕热质理论建立了玻尔兹曼方程-声子水动力学模型,解释了热质理论的微观基础。

此后,他和团队颇具创新性地将热质理论与非平衡热力学、拓展非平衡热力学理论进行辩证融合,推动了热质理论在传热学与热力学交叉学科领域的发展。

据了解,基于热质理论还可以导出准确预测纳米系统导热过程的宏观模型,对研究具备多尺度精细纳米结构的大规模集成电路的热管理问题具有很高的应用价值。

半导体 芯片 典型职业人物事迹

半导体芯片典型职业人物事迹全文共四篇示例,供读者参考第一篇示例:半导体芯片是现代科技的核心之一,它们被广泛应用在各种电子设备中,如智能手机、电脑、汽车等。

从设计到生产,从销售到应用,半导体芯片产业涉及的职业人士岗位多样,任务繁重,需要倾注大量的时间和精力。

下面我们将介绍一些在半导体芯片领域取得成功的典型职业人物事迹。

1. 研发工程师作为半导体芯片产业中的核心力量,研发工程师们承担着设计和开发新一代芯片的重任。

他们需要具备扎实的电子学、物理学等专业知识,深入了解芯片的工作原理和制造工艺。

杰夫·贝兹(Jeff Bezos)是一位杰出的研发工程师,曾参与多款颠覆性产品的设计,为公司赢得了无数的荣誉和奖项。

生产工程师负责将设计好的芯片方案转化为实际的产品。

他们需要设计生产流程,优化生产工艺,确保每一颗芯片都符合质量要求。

张云路(Yunlu Zhang)曾是一名优秀的生产工程师,在多次项目中实现了生产效率的提升和产品质量的保证。

3. 销售经理销售经理是联系企业和客户的桥梁,他们负责拓展市场、制定销售策略,实现销售目标。

玛丽亚·罗德里格斯(Maria Rodriguez)是一名杰出的销售经理,她在短短几年时间内将公司的销售额提升了数倍,为公司赢得了丰厚的回报。

应用工程师负责为客户提供技术支持和解决方案,协助客户解决使用中的问题。

詹姆斯·史密斯(James Smith)是一名资深的应用工程师,在多个项目中为客户提供了卓越的技术支持,赢得了客户的一致好评。

5. 企业家在半导体芯片领域取得成功的人士中,还有一部分是企业家,他们通过创新思维和敏锐眼光,创建了自己的公司,并成功将其发展壮大。

比尔·盖茨(Bill Gates)是一个典型的企业家,他创立了微软公司,开创了一代又一代的先河。

行业专家是半导体芯片领域的权威人士,他们拥有丰富的经验和深厚的技术功底,为行业的发展指明方向。

中芯国际、灿芯半导体、浙江大学创办合作实验室

们很高兴合作实验室能够这么快建立起来 ,合作实

验 室 的建立 , 将有 助于 灿芯半 导 体 、 中芯 国际与浙 江

大学三方在技术合作上进一步提升 ,也将为灿芯半

导 体在 工程 硕 士培养 和选 择优 秀毕业 生方 面提 供便

利 。”

安全芯片经评估后荣获由国家密码管理局颁发的科

技 进 步二等 奖荣誉 证 书 。

展 讯 通 信 有 限 公 司 (Srat m o mui pedr C m n— u ct n,n. aosIc 以下 简 称 “ i 展讯 ”, 为 中 国 的 2 3 作 G、G

开发出适用于电子商务、 电子政务、 电子金融等相关 信息安全产品 , 并得到了广大用户的认可。 宏思公 司 将为用户开发提供最好的技术支持团队,并保证 大 批量供货的实力 。( 自 来 宏思电子 )

全 K Y盘 、 E 安全 S D卡 、 读卡器 、 面加密机 等领 桌 域, 执行密钥管理、 数据加密解密 、 数字签名及认证

等 任务 。 目前宏 思公 司 已用 该芯 片 与多家合 作伙 伴成 功

展 讯 携 手 M c o a 开 拓 印度 rm x i

及新型低成本手机 市场

付、 社保 、 电信 、 公共安全等领域加大研发 和市场投 作 实 验室 。

h t l  ̄ . ima c m 三方将 以合 作 实验 室为依 托 ,共建 世界 级 的优 良科 研环 境 , 打造一 个技 术研 发 和学术 交流 的平 台 。

告 )每 季 出货 量超 过 4 0万 ( 源 同上 ) , 0 来 。通 过生 产创 新本 土化 且 价格 实 惠 的产 品 , co x建 立 了 Mi ma r

中微半导体设备有限公司 ( 以下简称 “ 中微”)

表面等离激元金属纳米结构的制备及应用

成总征收房屋面积的36.07%,占应征收总户数的

26.11%;已完成南区安置点约65亩土地的丈量工作。万福东路、龙门大桥项目征地全部完成,已经全线施工贯穿便道。玉圭园环球名胜、XX新城、愚

自乐园、中心环线、相思江生态家园等重点项目完成投资都超亿元。努力破解影响项目推进的土地、资金瓶颈问题。1-10月全区完成土地征收971亩,落实工业发展贷款

1.28亿元,同比增

长9%;全社会固定

资产投资36.75亿元,同比增长

25%;社会消费品零售总额3.92亿元,同比增长12.8%;城镇居民人均可支配收入25413元,同比增长10%;农民人均纯收入10123元,同比增长12%。

(一)扎实推进重点项目建设,

促进投资稳增长。 2015年,我区市级以上层面统筹推进重大项目共计17项,区本级重大项目共6大项27个子项目,年度固定资产投资任务

作者:刘涛

学位授予单位:浙江大学

1.张安邦TiO2/p+-Si异质结的电致发光[学位论文]2011

2.袁刚祥野蚕来源的家蚕幼虫体色形成分子机制初探[学位论文]2011

3.严敏逸.徐岭.马忠元.王旦清.孙红程.方忠慧.李伟.陈坤基.黄信凡.徐骏局域表面等离激元增强光发射中银岛膜的制备和光学特性研究[会议论文]-2010

1亿元,棚户区改

造项目已到位1亿

多元,同时,千方百计筹措资金3亿多元用于项目建设,保障和推进了重点项目工程。想方设法及时协调处理高校建设征地和园博园项目被征地村集体发展预留用地和安置问题。

(二)深入开

展城镇化建设攻坚年活动,加快推进科教旅游新城规划建设。

委托上海市政规划设计院编制了《科教旅游新城概念性规划》,并组织召开了规划研讨会。扎实推进科教组团基础及配套项

推进半导体制造技术国产化--记浙江大学机械电子控制工程研究所特聘研究员黎鑫博士

推进半导体制造技术国产化--记浙江大学机械电子控制工程研

究所特聘研究员黎鑫博士

白文龙

【期刊名称】《中国科技产业》

【年(卷),期】2013(000)011

【总页数】2页(P66-67)

【作者】白文龙

【作者单位】

【正文语种】中文

【相关文献】

1.产学研结合科技发展的不竭动力——访浙江大学机械电子控制工程研究所徐兵教授 [J], 李绍云

2.立足交叉学科创新勇攀科研高峰——记深圳大学机电与控制工程学院特聘研究员汪浩 [J], 刘旭

3.追求极致的“后浪”——记西安交通大学特聘研究员、博士生导师何旺骁 [J], 段盼盼;武光磊

4.追虫者——记广西农业科学院植物保护研究所研究员、博士、广西区政府“农作物重大病虫害监测与防控”岗位特聘专家黄凤宽 [J], 谢青夏

5.刘涛:浙江大学管理学院“百人计划”特聘研究员,博士生导师 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

中国利用外资的技术溢出效应和挤出效应——杭州电子科技大学博士生导师李晓钟教授访谈

收稿日期:2014-07-10作者简介:李晓钟(1964-)江苏无锡人,博士,杭州电子科技大学教授,博士生导师,主要从事国际经济与贸易和高新技术产业发展研究;唐鑫,《社会科学家》杂志社编辑。

摘要:FDI 作为一揽子生产要素的流入,对我国区域创新能力的影响日趋重要。

然而,FDI 是“激励”和“补充”还是“挤出”引资地的技术开发活动?FDI 是促进引资地创新能力的提高,还是强化引资地对外源技术的依赖,并导致“技术锁定”?国内外研究结论不一。

在这一问题上,杭州电子科技大学李晓钟教授做了深入探索。

访谈中,李晓钟教授向我们介绍了部分研究成果,并着重分析了外商直接投资对区域创新能力影响的技术溢出效应和挤出效应,提出了从政府和企业两个层面通过提升创新资源质量及制度创新扩大FDI 对我国区域技术创新能力提升的促进作用的对策建议。

关键词:外商直接投资;溢出效应;挤出效应中图分类号:F49文献标识码:A 文章编号:1002-3240(2014)09-0003-03中国利用外资的技术溢出效应和挤出效应———杭州电子科技大学博士生导师李晓钟教授访谈李晓钟,唐鑫■■名家语丝WORDS FROM THECELEBRITY李晓钟(1964-),杭州电子科技大学经济学院教授、博士生导师。

李晓钟教授长期从事国际贸易学和高新技术产业方面的教学与研究工作,在利用外资与区域技术创新、物联网等新兴产业发展及传统产业转型升级等方面形成了自己的研究特色。

在《管理世界》、《中国工业经济》、《财贸经济》等刊物发表学术论文60多篇,出版专著、教材4部,获商务部全国外经贸研究成果奖、安子介国际贸易研究奖等各类奖励10多项。

近年主持国家社科基金项目2项,其中国家社科基金重点项目1项;主持省部级课题5项,主持横向课题10多项。

荣获教育部新世纪优秀人才(2008)、江苏省333高层次人才首批中青年学术带头人(2007)等多种荣誉称号。

唐鑫(以下简称“唐”):李教授,您好!改革开放以来,我国利用外资取得举世瞩目的成就,对我国经济发展具有举足轻重的作用。

新工科建设背景下《增材制造技术》专业课程思政教学探索与实践

新工科建设背景下《增材制造技术》专业课程思政教学探索与

实践

李明骜;周涛;胡励;时来鑫

【期刊名称】《世纪之星—交流版》

【年(卷),期】2022()27

【摘要】为适应国家重大战略和制造业发展需求,《增材制造技术》已经成为材料科学与工程学科的必修课程之一。

结合该课程实践性强、知识点涵盖范围广、内容更新迭代速度快以及与最新科学研究前沿和高端制造工程实践结合紧密等特点,本文通过课程目标和教学内涵设置的调整、教学模式和方法的改革以及专业课程思政教学案例的建设,加强思政元素和内容与《增材制造技术》专业课程建设的深入融合,培养具有正确的国家观、民族观、历史观和文化观、以及工匠精神和爱国主义精神的高质量科技人才,为高等教育院校理工类专业课程的课程思政建设提供可行性方案与思路。

【总页数】3页(P0007-0009)

【作者】李明骜;周涛;胡励;时来鑫

【作者单位】重庆理工大学材料科学与工程学院

【正文语种】中文

【中图分类】G

【相关文献】

1.新工科背景下计算机类专业课程思政建设思路与实践路径探索

——以"数据结构"课程为例2.新工科背景下仪器类专业课程思政建设探索与实践3.大思政背景下高校专业课程思政系统化建设的探索与实践4.新工科背景下食品科学与工程专业课程思政建设的探索与实践5.新农科背景下化学专业课程思政建设的探索与实践——以河北农业大学仪器分析课程教学为例

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

占有于 2 0 0 9年 提 前 半 年 破 格 拿 到 博

“ 我 到 日本 留 学 的 目 的 不 是 为 士学位 ;同年 取得 日本计 测与 自动

面 一 步。 ” 浙 江大 学 机 械 电子控 制 了留在 日本 工作 ,而是要 学好 本事 , 控制控 制学 会认定 的 “ 计 测与控 制 工程 研究所 的黎 鑫博士 长期致 力于 把学 到 的知 识带 回国 ,变 成 中国工 工程 师 资格 ” ,还 获 得 了 日本 流 体

r 创新人物 I n n o v a t i o n C h a r a c t e r I

推 进 半导 体 制 造技 术 国产 化

记浙江大学机械 电子控制工程研 究所特聘研 究员黎鑫博士

◎ 文/白文龙

作 为信 息 产 业 的 核 心 和 基 础 ,半 导体 技 术和 产 品 的 每 次 突破 ,都 推 动 着 信 息技 术 的 跃 进 。 曾有 人

一

定 间距 的情 况 下 实施 吸 附装 载 , 工作 ,提 出 了具有 微型 涡流 结构 的

2 0 1 3 . 1 1 牛 商科 教廛 章l 6 7

得 了多 项 具 有 高度 原 创 性 的成 果 , 即非 接触 式吸 附装载 。这一 技术实 气 悬浮 元素设 计新 思路 ,并基于 该

在相 关领域得 到广泛认 可 。 现 了在 装载 过程 中对硅 晶片 的零损 思 路 设 计 了 “ 流 量 增 幅 型 气 悬 浮 元 素” 。他 在 气 轨道 的每 一个 悬 浮 单 黎 鑫 的一个 具有 代表 性 的研究 害 ,在 国 内外 获 得 多 项 发 明 专 利 , 元 里建立 小型 涡流 ,并利用 涡流 中 成 果是 非接 触式 吸 附装载 装置 ,该 并成功地 实现 了技术转让和产 品化 , 0 1 1 年 、2 0 1 2年在上 海和东京举 心 的 负 压 来 吸 入 额 外 的 流 量 从 而 实 装置 已经被应 用 到了实 际 的硅 晶片 于 2 生 产 线上 。众 所周 知 ,硅 晶片是大 行 的国际半 导体 展会 上展 出,引起 现 流量增 幅 的效果 。也就 是说 ,只 规模 集 成 电路 的载体 ,在 生产 及装 产业界 同行的广泛关注 。 配 过程 中与装 载装 置发生 接触 的部 使用 很少 的供 气量就 能够实 现 同等

产业 的 “ 国产 化 ”进 程 积 累 了 宝 贵 节 的 正 压 区 域 。 这 样 一 个 具 有 正 压 中 一 项 重 要 的 基 础 装 备 制 造 技 术 。 反 馈 的 负压 吸 附 能 够 在 与 工 件 保 持 针 对 这 一 技 术 , 黎 鑫 做 了大 量 研 究 经 验 。

面 形 状 的 负 压 分 布 , 同 时 ,在 负 压 浮 的 平 台 /轨 道 上 完 成 。 因 此 ,气 攀 爬 机 器 人 等 方 面 进 行 的 原 创 性 研 分 布 的 外 周 设 计 了 能 够 自主 反 馈 调 悬 浮 技 术 是 液 晶 玻 璃 基 板 生 产 过 程 究 工 作 ,也 为 推 动 我 国半 导 体 制 造

如此 形容半导体产 业的作 用一一 半 导体 制造业 的落后 ,好比一个 国家的经 济、科技和 国防现代 化的地

基 建 在 松 软 的 沙地 上 。 因此 ,世 界各 国都 在 积 极 推 动 半 导 体 制 造 业 的 发展 ,我 国也 不 例 外 。《 国 家 中 长 期 科 学和 技 术 发展 规 划 纲 要 》 将 新 一 代 信 息技 术 产 业 列 入 战略 性 新 兴 产 业 重 点 发展 的 七 大产 业 ,其 中 先 进 半 导体 制 造 业 为 重 点 攻 关方 向 之 一 。 在 种 种 利 好 政 策 和 激 励 机 制 的 推 动下 ,我 国的 半 导 体 产 业取

大 型液 晶玻璃 基 板悬 浮传送 系 的 悬 浮 效 果 。 目前 的研 究 结 果 表 明 ,

位极易产生集 中应力 、静 电和划痕 , 统 的研 发是黎 鑫 的另一项 代表性 成 该 设 计 能 够 把 供 气 量 削 减 一 半 ,这 从 而 导 致 硅 晶片 的工 作 表 面破 损 。 果 。 液 晶 玻 璃 基 板 一 直 朝 着 大 型 化 对于 大型 气悬 浮轨道 系统 而言 ,节 针对 这 一 问题 ,黎鑫 自主 创新设 计 和 薄型化 的方 向发展 以追 求更 高的 能效果是非常显著 的。

半 导 体 制造 相 关 的机 电技术 研 究 。 业 赢得 国 际市 场 的 利器 。 ”在 浙 江 传动学会的 “ S MC论文奖”的表 彰 ; 在 他 看 来 , 我 国 的 产 业 规 模 虽 然 得 大 学 机 械 工 程 机 电 一 体 方 向 毕 业 2 0 1 1 年在流体传动 及机 电技术 的国 到 了 迅 速 的 扩 张 ,但 我 们 更 应 该 清 后 , 黎 鑫 于 2 0 0 4年 赴 日本 东 京 工 际 会 议 上 获 得 了 “ 最 优 秀 会 议 论 文

得 了长足 发展 。

“ 我们需要做 的是 自主创新 ,是 大 力 气 攻 关 ,拿 出 自己 的解 决 方 案 , 出 ,黎鑫得 到 了 日本 文部科学 省 的 针对 核心 技术进 行研 发和突破 ,在 填补 我 国在半 导体 制造设备 研 发方 奖 学 金 以 及 民 间 奖 学 财 团 的 资 助 , 技术 密集 型、高 附加值 的关键环 节 面 的 空 白 。

大 学 精 密 工 学 研 究 所 ,先 后

担 任博 士 后研 究 员、助 理教 授 和 副教 授研 究员 ,期 间还 兼 任 了 日本 佳 能株 式会 社 的

自动 控 制 理 论 的 讲 师 和 E l 本

流 体传 动学 会 的气 动技 术理

论 的讲师 。2 0 1 3年 6月 ,黎 鑫 回 到 母 校 浙 江 大 学 机 械 电 子 控 制 工 程 研 究 所 , 任 职 特

聘研 究 员 ,终得一 方 施展 才

华 、为 国尽 力 的舞 台 。 多 年 来 ,黎 鑫主 要 针对 半 导 体 制 造 中 的 一 些 关 键 机 电技 术 开 展 研 究 , 所 应 用 到 的 专业 知 识 涉 及 机 械 设 计 、

流体力 学 、 材料 /弹性力学 、 控 制 工学 及检 测 技术 等多 门 学 科。他 通 过 长 年 的研 究 取

楚地 认 识差距 ,直 面 技术难题 ,下 业大 学 留学 。 留学 期 间,因成绩 突 奖 ” 。 毕 业 后 , 黎 鑫 留任 东 京 工 业

6 6】 幸 田 辑 技 耆 案2 0 1 3 . 1 1

r 创新人物 I n n o v a t i o n C h a r a c t e r l