筛分析计算表

筛分法

试验一土的颗粒分析试验(一)、试验目的颗粒分析试验是测定干土中各种粒组所占该土总质量的百分数,借以明确颗粒大小分布情况,供土的分类与概略判断土的工程性质及选料之用。

(二)试验方法与适用范围1、筛析法:适用于粒径大于0.075mm的土。

2、密度计法:适用于粒径小于0.075mm的土。

3、移液管法:适用于粒径小于0.075mm的土。

4、若土中粗细兼有,则联合使用筛析法及密度计法或移液管法。

(三)、筛分法实验1、仪器设备:(1)符合GB6003——85的要求的试验筛。

粗筛:圆孔,孔径为60mm、40mm、20mm、10mm、5mm、2mm;细筛:孔径为2.0、1.0、0.5、0.25、0.1、0.075mm。

(2)、天平:称量1000g与称量200g。

(3)、台秤:称量5kg.。

(4)、振筛机:应符合GB9909——88的技术条件。

(5)、其他:烘箱、研钵、瓷盘、毛刷、木碾等。

2、操作步骤(无粘性土的筛分法)(1)从风干、松散的土样中,用四分法按下列规定取出代表性试样:①粒径小于2mm颗粒的土取100g——300g②最大粒径小于10mm的土取300g——1000g③最大粒径小于20mm的土取1000g——2000g④最大粒径小于40mm的土取2000g——4000g⑤最大粒径小于60mm的土取4000g以上。

称量准确至0.1g;当试样质量多于500g时,准确至1g。

(2)将试样过2mm细筛,分别称出筛上和筛下土质量。

(3)取2mm筛上试样倒入依次叠好的粗筛的最上层筛中;取2mm筛下试样倒入依次叠好的最上层筛中,进行筛析。

细筛宜放在振筛机上震摇,震摇时间一般为10——15min。

(3)由最大孔径筛开始,顺序将各筛取下,在白纸上用手轻叩摇晃,如仍有土粒漏下,应继续轻叩摇晃,至无土粒漏下为止。

漏下的土粒应全部放入下级筛内。

并将留在各筛上的试样分别称量,准确至0.1g。

(4)各细筛上及底盘内土质量总和与筛前所取2mm筛下土质量之差不得大于1%;各粗筛上及2mm 筛下的土质量总和与试样质量之差不得大于1%。

筛分析法测试粉体粒度及粒度分布

筛分析法测试粉体粒度及粒度分布粒度分布通常是指某一粒径或某一粒径范围的颗粒在整个粉体中占多大的比例。

它可用简单的表格、绘图和函数形式表示颗粒群粒径的分布状态。

颗粒的粒度、粒度分布及形状能显著影响粉末及其产品的性质和用途。

例如,水泥的凝结时间、强度与其细度有关,陶瓷原料和坯釉料的粒度及粒度分布影响着许多工艺性能和理化性能,磨料的粒度及粒度分布决定其质量等级等。

为了掌握生产线的工作情况和产品是否合格,在生产过程中必须按时取样并对产品进行粒度分布的检验,粉碎和分级也需要测量粒度。

粒度测定方法有多种,常用的有筛析法、沉降法、激光法、小孔通过法、吸附法等。

本实验用筛析法和沉降法,以及激光法测粉体粒度分布。

一、实验目的筛析法是最简单的也是用得最早和应用最广泛的粒度测定方法,利用筛分方法不仅可以测定粒度分布,而且通过绘制累积粒度特性曲线,还可得到累积产率50%时的平均粒度。

本实验用筛析法测粉体粒度,其实验的目的是:1、了解筛析法测粉体粒度分布的原理和方法。

2、根据捣分析数据绘制粒度积累原产曲线和频率分布曲线。

二、基本原理1、测试方法详述筛析法是让粉体试样通过一系列不同筛孔的标准筛,将其分离成若干个粒级,分别称重,求得以质量分数表示的粒度分布。

筛析法适用于约10mm至20μm之间的粒度分布测量。

如采用电成形筛(微孔筛),其筛孔尺寸可小至5μm,甚至更小。

过去,筛孔的大小用“目”则表示,其含义就是每英寸(25.4mm)长度上筛孔的数目,也有价值1cm长度上的孔数或1cm2捣面上的孔数则表示的,除了的轻易用筛孔的尺寸去则表示。

筛析法常采用标准套捣,标准捣的筛制按国际标准化组织(iso)所推荐的筛孔为1mm的筛子做为基筛,以优先系数及20/3居多序列,其筛孔为1.40(化整值),再以r20或r40/3作为辅助序列,其筛孔分别为 1.12,或31.192。

筛析法有干法与施法两种,测定粒度分布时,一般用干法筛分,若试样含水较多,颗粒凝聚性较强时,则应当用湿法筛分(精度比干法筛分高),特别是颗粒较细的物料,若允许与水混合时,最好使用湿法。

砂的筛分析试验

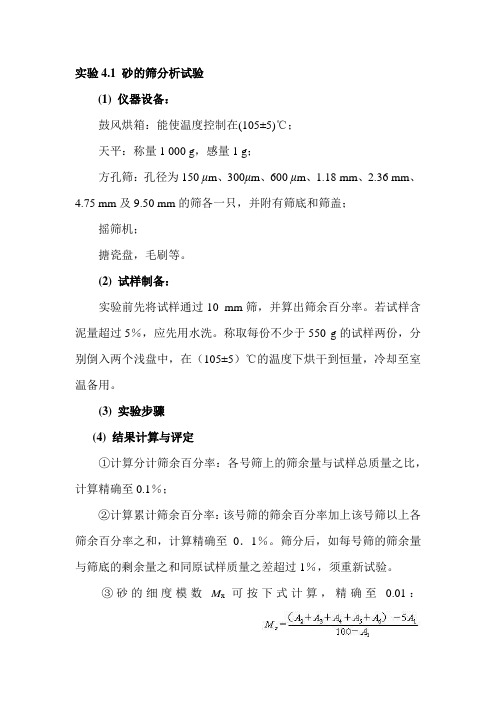

实验4.1 砂的筛分析试验(1) 仪器设备:鼓风烘箱:能使温度控制在(105±5)℃;天平:称量1 000 g,感量1 g;方孔筛:孔径为150 μm、300μm、600 μm、1.18 mm、2.36 mm、4.75 mm及9.50 mm的筛各一只,并附有筛底和筛盖;摇筛机;搪瓷盘,毛刷等。

(2) 试样制备:实验前先将试样通过10 mm筛,并算出筛余百分率。

若试样含泥量超过5%,应先用水洗。

称取每份不少于550 g的试样两份,分别倒入两个浅盘中,在(105±5)℃的温度下烘干到恒量,冷却至室温备用。

(3) 实验步骤(4) 结果计算与评定①计算分计筛余百分率:各号筛上的筛余量与试样总质量之比,计算精确至0.1%;②计算累计筛余百分率:该号筛的筛余百分率加上该号筛以上各筛余百分率之和,计算精确至0.1%。

筛分后,如每号筛的筛余量与筛底的剩余量之和同原试样质量之差超过1%,须重新试验。

③砂的细度模数M x可按下式计算,精确至0.01:式中M x——细度模数;α1、α2、α3、α4、α5、α6——分别为4.75 mm、2.36 mm、1.18mm、600 μm、300 μm、150 μm筛的累积筛余。

④累计筛余百分率取两次试验结果的算术平均值,精确至1%。

细度模数取两次试验结果的算术平均值,精确至0.1;如两次试验的细度模数之差大于0.20时,须重新试验。

根据累计筛余百分率对照表4-1,确定该砂所属的级配区。

表4-1 颗粒级配级配区累计筛余/%1239.50 mm 0 0 04.75 mm 10~0 10~0 10~02.36 mm 35~5 25~0 15~01.18 mm 65~35 50~10 25~0600 μm 85~71 70~41 40~16300 μm 95~80 92~70 85~55150 μm 100~90 100~90 100~901)砂的实际颗粒级配与表中所列数字相比,除4.75mm和600μm 筛档外,可以略有超出,但超出总量应小于5%。

石子的筛分析试验

四、试验步骤(一)水泥混凝土用粗骨料干筛法试验步骤1.称取按表2 .1规定数量的试样一份,置于(105±5)℃的烘箱中烘干至恒重,称取干燥集料试样的总质量(m0),准确至1%,将试样倒入按孔径大小从上到下组合、附底筛的套筛上进行筛分。

2.将套筛置于摇筛机上,筛分10min;取下套筛,按筛孔尺寸大小顺序逐个手筛,筛至每分钟通过量小于试样总质量的0.1%为止。

通过的颗粒并入下一号筛中,并和下一号筛中的试样一起过筛,按此顺序进行,直至各号筛全部筛完为止。

3. 如果某个筛上的集料过多,影响筛分作业时,可以分两次筛分,当筛余颗粒的粒径大于19.00mm时,在筛分过程中,允许用手指拨动颗粒。

4.称出各号筛的筛余量,精确至总质量的0.1%,试样在各号筛上的筛余量和筛底上剩余量的总量与筛分前后的试样总量(m0)相差不得超过后者的0.5%。

注:由于0.075mm筛干筛几乎不能反沾在粗集料表面的小于0.075mm, 部分的石粉筛过去,而且对水泥混凝土用粗集料而言,0.075mm通过率意义不大,所以也可以不筛,且把通过0.15mm筛的筛下部分作为0.075mm的分计筛余,将粗集料的0.075mm通过率假设为0.(二)沥青混合料及基层用粗骨料水洗法试验步骤:1 . 称取一份试样,置于(105±5)℃的烘箱中烘干至恒重,称取干燥集料试样的总质量(m3),准确至1%,2 . 将试样置一洁净容器中,加入足够数量的洁净水,将集料全部盖没,但不得使用任何洗涤剂或表面活性剂。

3 . 用搅棒充分搅动集料,使集料表面洗涤干净,使细粉悬浮在水中,但不得破碎集料或有集料从水中溅出。

4 . 根据集料大小选择一组套筛,其底部为0 .075mm标准筛,上部为2 .36mm或4 .75mm筛,仔细将容器中混有细粉的悬浮液徐徐倒出,经过套筛流入另一容器中,不得有集料倒出。

5. 重复2-4步骤,直至倒出的水洁净。

6. 将套筛的每个筛子上的集料及容器中的集料倒入搪瓷盘中,操作过程中不得有集料散失。

筛分试验表格

(mm) 60 40 20 10 5结论:

试验监理工程师: 试验人员: 校核:

年

月

日

CY213

0+235.95路基填筑 g %

析

占总土质 量百分比 (%) 90.16 78.64 63.94 51.90 43.08

月

日

编 号: 试验日期 试验用途 HK0+160-HK0+235.95路基填筑 2704.8 90.16

样品名称 样品来源 筛前总土质量 = 小于2mm土质量 = 粗

小于2mm取样质量 = 小于2mm土占总土质量百分比= 细 筛 分 析

孔 径

分计筛余土 质量 (g) 0.0 0.0 51.2 66.8 78.5 98.7

小于该孔 径土质量 (g) 3000.0 3000.0 2948.8 2882.0 2803.5 2704.8

孔 径

分计筛余土 质量 (g) 0.0 345.5 441.2 361.2 264.5

小于该孔 径土质量 (g) 2704.8 2359.3 1918.1 1556.9 1292.4

小于该孔 径土质量 百分比 (%) 100.0 87.2 70.9 57.6 47.8

邵坪高速公路

土颗粒分析试验记录表(筛分法)

承包单位: 中交一公局第五工程有限公司 合同号: J1

监理单位:

北京华通公路桥梁监理咨询有限公司 土 HK0+050下挖2m 3000.0 2704.8 筛 分 析 小于该孔 径土质量 百分比 (%) 100.00 100.00 98.29 96.07 93.45 90.16 g g

碎石或卵石筛分析检验细则

碎石或卵石筛分析检验细则

一、依据标准:《普通混凝土用砂、石质量及检验方法标准》(JGJ 52-2006)。

二、仪器设备:

1、震筛机;

2、试验筛孔径为100、80、6

3、50、40、31.5、25、20、16、10、5和2.5mm的圆孔筛,以及筛的底盘和盖各一只;

3、天平或案秤精确至试样量的0.1%左右;

4、烘箱能使温度控制在(105±5)℃;

5、浅盘。

试样制备:参照《碎石或卵石取样及试样准备方法》(JFSY/C-21-2012),用四分法将样品缩分至略重于下表所规定的试样所需量,烘干或风干后备用。

四、试验步骤:

1、准确称取试样重。

2、将试样按筛孔大小顺序过筛,当每号筛上筛余层的厚度大于试样的最大粒径值时,应将该号筛上的筛余分成两份,再次进行筛分。

直至各筛每分钟的通过量不超过试样总量的0.1%,当筛余颗粒的粒径大于20mm

时,在筛分过程中,允许用手指拨动颗粒。

3、称取各筛筛余的重量,精确至试样总重量0.1%。

在筛上的所有分计筛余量和筛底剩余的总和与筛分前测定的试样总量相比,其相差不得超过1%。

五、试验结果计算:

1、由各筛上的筛余量除以试样总重量计算得出该号筛的分计筛余百分率(精确至0.1%)。

2、每号筛计算得出的分计筛余百分率与大于该筛号各筛的分计筛余百分率相加,计算得出其累计筛余百分率(精确至0.1%)。

3、根据各筛的累计筛余百分率,评定该试样的颗粒级配。

粗集料筛分析检测方法

粗集料筛分析检测方法发布日期:2011-08-21 浏览次数:280粗集料筛分析检测方法一、概述二、本方法按《普通混凝土用砂、石质量及检验方法标准》(JGJ52-2006)编制。

三、筛分析试验所用--粗集料筛分析检测方法一、概述二、本方法按《普通混凝土用砂、石质量及检验方法标准》(JGJ52-2006)编制。

三、筛分析试验所用设备应符合下列规定1. 试验筛—孔径为31.5、26.5、19.0、16.0、9.5、4.75.0和2.36mm的方孔筛,以及筛的底盘和盖各一只、其规格和质量要求应符合GB/T6003.2《金属穿孔板试验筛》的规定(筛框直径均为300mm);2. 天平或案称—天平的称量5㎏,感量5g;称的称量20㎏,感量20g;3. 烘箱—能使温度控制在(105±5)℃;4. 浅盘。

四、试样制备应符合下列规定试验前,用四分法将样品缩分至略重于表3-7所规定的试样所需量,烘干或风干后备用。

表3-7 筛分所需试样的最少重量最大公称粒径(mm)10.0 16.0 20.0 25.0 31.5试样重量不少于(kg) 2.0 3.2 4.0 5.0 6.3五、筛分试验应按下列步骤进行1. 按表3-7的规定称取试样;2. 将试样按筛孔大小顺序过筛,当每号筛上筛余层的厚度大于试样的最大粒径值时,应将该号筛上的筛余分成两份,再次进行筛分,直至各筛每分钟的通过量不超过试样总量的0.1%;3. 注:当筛余颗粒的粒径大于20.0mm时,在筛分过程中,允许用手指拨动颗粒。

4. 称取各筛筛余的重量,精确至试样总重量的0.1%。

在筛上的所有分计筛余量和筛底剩余的总和与筛分前测定的试样总量相比,其相差不得超过1%。

六、筛分析试验结果应按下列步骤计算1. 由各筛上的筛余除以试样总量计算得出该号筛的分计筛余百分率(精确至0.1%);2. 每号筛计算得出的分计筛余百分率与大于该筛筛号各筛的分计筛余百分率相加,计算得出其累计筛余百分率(精确至1%);3. 根据各筛的累计筛余百分率,评定该试样的颗粒级配。

砂石筛分析计算表

一组初始量(g)

500

方孔筛编号 孔隙

筛上重(g) 分计筛余 累计筛余 细度模数

1

4.75

2

2.36

3

1.18

4

0.6

5

0.3

6

0.15

7

筛底

测量总质量

筛分损失判定 粗细程度 粗砂

10

2.0%

140

27.5%

240

47.1%

50

9.8%

20

3.9%

40

7.8%

10

2.0%

2.0% 29.4% 76.5% 86.3% 90.2% 98.0% 100.0%

510 误差大于1%,实验不合格

3.78

二组初始量(g)

500

方孔筛编号 1 2 3 4 5 6 7

孔隙(mm) 4.75 2.36 1.18 0.6 0.3 0.15 筛底

筛上重

(g)

分计筛余

30

6.5%

50

10.9%

40

8.7%

50

10.9%

60

13.0%

30

6.5%

200

43.5%

累计筛余 细度模数 6.5%

95~100

9.5 30~60 40~80

70~90 70~90 0~15 80~100 85~100 95~100

16 0~10

30~70

0 0~15

55~70 85~100

19 0 0~10 15~45 30~65

0~15 25~40

95~100

80~100 95~100

累计筛余/%

方孔筛/mm

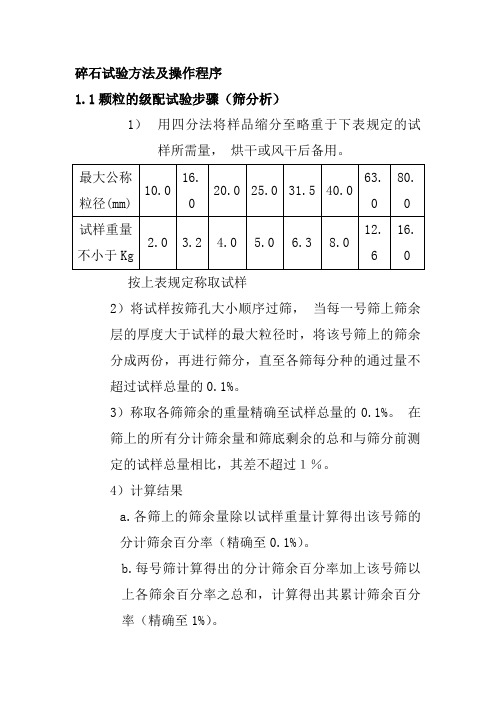

土工筛分颗粒分析自动计算表

100.0 100

100.0 60

87.8 40

76.9 20

56.9 10

37.5 5

27.0 2

20.3 1

13.3 0.5

7.3 0.25

3.5 0.075

累积留筛试样质 小于该孔径试样 小于该孔径试样的 小于该孔径试样质量占总 量(g) 的质量(g) 质量百分数(%) 试样质量百分数(%)

60

粗 筛

0.0 488.1 434.4 802.2 775.2 420.6 268.0 279.1 240.2 151.3 140.8

粗砾土

0.0 488.1 922.5 1724.7 2499.9 2920.5 268.0 547.1 787.3 938.6 1079.4

40 20 10 5 2 1

细 筛

0.5 0.25 0.075 筛底

土名:

不均匀系数Cu: 40.00

颗粒大小分布曲线

100 小 于 90 某 80 颗 70 粒 60 径 50 的 40 土 质 30 量 20 百 10 分 数0 (% )

10

1 土粒直径(mm)

0.1

0ቤተ መጻሕፍቲ ባይዱ01

0.001

检测评定依据:

南水北调中线叶县段1标

筛分法土颗粒大小分析试验报告

工程名称: 南水北调中线一期总干渠陶岔渠首-沙河南段施工1标 报告编号: 2011-NSBD-KF-001 施工单位: 中铁二十一局集团 取样地点: 施工现场 使用部位: 涵洞、倒虹吸 筛前总土重(g) 小于2mm土占总土重(%) 4000 27.0 试 孔径 (mm) 留筛试样质量(g) 验 结 委托编号: 2011-NSBD-KF-001 试验日期: 2011年9月20日 报告日期: 2011年9月20日 小于2mm取样重(g) 土样说明 果 1079.4 土颗粒以尖棱状为主

碎石试验方法及操作程序

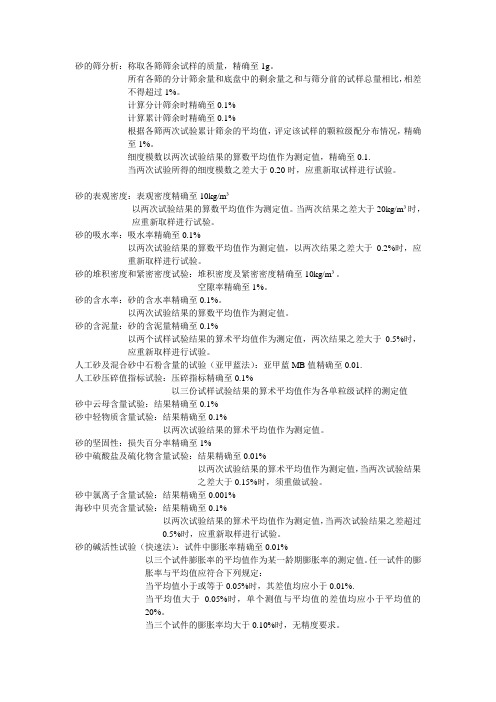

碎石试验方法及操作程序1.1颗粒的级配试验步骤(筛分析)1)用四分法将样品缩分至略重于下表规定的试样所需量,•烘干或风干后备用。

按上表规定称取试样2)将试样按筛孔大小顺序过筛,•当每一号筛上筛余层的厚度大于试样的最大粒径时,将该号筛上的筛余分成两份,再进行筛分,直至各筛每分种的通过量不超过试样总量的0.1%。

3)称取各筛筛余的重量精确至试样总量的0.1%。

•在筛上的所有分计筛余量和筛底剩余的总和与筛分前测定的试样总量相比,其差不超过1%。

4)计算结果a.各筛上的筛余量除以试样重量计算得出该号筛的分计筛余百分率(精确至0.1%)。

b.每号筛计算得出的分计筛余百分率加上该号筛以上各筛余百分率之总和,计算得出其累计筛余百分率(精确至1%)。

c.根据各筛的累计筛余百分率,评定该试样的颗粒级配。

1.2针片状含量试验步骤1)按粒度分别用规准仪逐粒检验,凡颗粒度大于针状规准仪上相应间距者视为针状颗粒厚度小于片状规准仪上相应孔宽者,视为片状颗料,称其是质量。

2) 结果计算与评定石子中针片状颗粒的总含量按下式计算精确至0.1%:ωp=m1/ m1×100%式中:ωp -针片状颗粒总含量(%)m1--试样质量(g)m1--试样中新含针片颗粒总质量(g)取两次试验测定值的算术平均值作为试验结果。

1.3表观密度试验步骤1)按下表规定取样2)取试样一份装入吊篮,并浸入盛水的容器中,水面高出试样大于等于50mm。

3)浸水24h移放到称量用的盛水容器中,•用上下升降吊篮的方法排除气泡(严禁试样出水面),每次为1s升降高度30~50mm。

4)测定水温,用天平称取吊篮及试样在水中的重量,称量时盛水容器中水面的高度由容器的溢流孔控制。

5)提起吊篮,将试样置于成盘中,放入105±5℃的烘箱中烘干至恒重,取出末放正带盖的容器中冷却至室温后称重(mo)。

6)称取吊篮在同样温度的水中重量(m1),称量时盛水容器的水面高度仍应由溢流口控制。

砂的筛分析

砂的筛分析:称取各筛筛余试样的质量,精确至1g。

所有各筛的分计筛余量和底盘中的剩余量之和与筛分前的试样总量相比,相差不得超过1%。

计算分计筛余时精确至0.1%计算累计筛余时精确至0.1%根据各筛两次试验累计筛余的平均值,评定该试样的颗粒级配分布情况,精确至1%。

细度模数以两次试验结果的算数平均值作为测定值,精确至0.1.当两次试验所得的细度模数之差大于0.20时,应重新取试样进行试验。

砂的表观密度:表观密度精确至10kg/m³以两次试验结果的算数平均值作为测定值。

当两次结果之差大于20kg/m³时,应重新取样进行试验。

砂的吸水率:吸水率精确至0.1%以两次试验结果的算数平均值作为测定值,以两次结果之差大于0.2%时,应重新取样进行试验。

砂的堆积密度和紧密密度试验:堆积密度及紧密密度精确至10kg/m³。

空隙率精确至1%。

砂的含水率:砂的含水率精确至0.1%。

以两次试验结果的算数平均值作为测定值。

砂的含泥量:砂的含泥量精确至0.1%以两个试样试验结果的算术平均值作为测定值,两次结果之差大于0.5%时,应重新取样进行试验。

人工砂及混合砂中石粉含量的试验(亚甲蓝法):亚甲蓝MB值精确至0.01.人工砂压碎值指标试验:压碎指标精确至0.1%以三份试样试验结果的算术平均值作为各单粒级试样的测定值砂中云母含量试验:结果精确至0.1%砂中轻物质含量试验:结果精确至0.1%以两次试验结果的算术平均值作为测定值。

砂的坚固性:损失百分率精确至1%砂中硫酸盐及硫化物含量试验:结果精确至0.01%以两次试验结果的算术平均值作为测定值,当两次试验结果之差大于0.15%时,须重做试验。

砂中氯离子含量试验:结果精确至0.001%海砂中贝壳含量试验:结果精确至0.1%以两次试验结果的算术平均值作为测定值,当两次试验结果之差超过0.5%时,应重新取样进行试验。

砂的碱活性试验(快速法):试件中膨胀率精确至0.01%以三个试件膨胀率的平均值作为某一龄期膨胀率的测定值。

颗粒筛分析曲线图-自动绘图

委托单位: 工程名称: 样品来源 取样地点 试验日期 试验编号

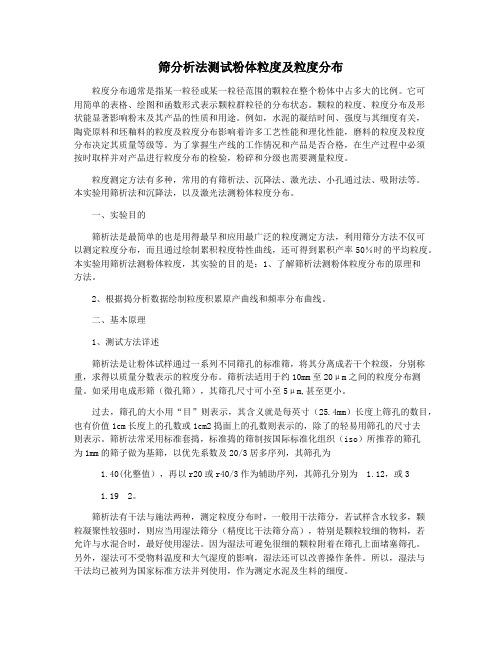

筛分析计算表(第一次)

总重g 筛余量g 分计筛余 孔径 通过% 10000 520 5.2 60 94.8 2410 24.1 40 70.7 2660 26.6 20 44.1 1670 16.7 10 27.4 720 7.2 5 20.2 440 4.4 2 15.8 170 1.7 1 14.1 390 3.9 0.5 10.2 340 3.4 0.25 6.8 550 5.5 0.075 1.3 130 1.3 0.05 0.0

筛分析计算表(第二次)

总重g 筛余量g 分计筛余 孔径 通过%

颗粒级配曲线

100 1 0.01

100

小 90 于 某 80 粒 70 径 60 的 土 50 质 40 量 30 百 分 20 数 10 (%)

0

60

40

20 10 -0.3 5 21 100 0.5 0.25 0.075 0.05

16.5 16.5

土粒直径:mm

第一次

பைடு நூலகம்

d 10 d 30 d 60

0.5 11.14 31.19

Cu Cc

62.4 8.0

级配良好 Cu≥5,同时Cc=1~3; 级配不良Cu<5或Cc≠1~3。

d 10、d 30、d 60分别为颗粒级配曲线上相应于10%、30%、60%含量的粒径 d 10 d 30 d 60

Cu Cc

第二次

级配良好 Cu≥5,同时Cc=1~3; 级配不良Cu<5或Cc≠1~3。

d 10、d 30、d 60分别为颗粒级配曲线上相应于10%、30%、60%含量的粒径

试 验:

计 算:

砂的筛分析试验

砂的筛分析试验1.试验目的通过试验测定砂的颗粒级配,计算砂的细度模数,评定砂的粗细程度。

2.主要仪器设备(1)摇筛机(2)标准筛(孔径为150μm、300μm、600μm、1.18mm、2.36mm、4.75mm、9.50mm的方孔筛)。

(3)烘箱。

(4)天平(称量1kg,感量1g)。

(5)浅盘、毛刷等。

3.试样制备用四分法缩取约1100g试样,置于(105±5)℃的烘箱中烘至恒重,冷却至室温后先筛除大于9.50mm的颗粒(并记录其含量),再分为大致相等的两份备用。

4.试验步骤(1)准确称取试样500g,精确到1g。

(2)将标准筛按孔径由大到小的顺序叠放,加底盘后,将称好的试样倒入最上层的4.75mm筛内,加盖后置于摇筛机上,筛分(也可用手摇)10min。

(3)将套筛自摇筛机上取下,按筛孔大小顺序再逐个用手筛,筛至每分钟通过量小于试样总量0.1%为止。

通过的颗粒并入下一号筛中,并和下一号筛中的试样一起过筛,按这样的顺序进行,直至各号筛全部筛完为止。

(4)称取各号筛上的筛余量,试样在各号筛上的筛余量不得超过200g,否则应将筛余试样分成两份,再进行筛分,并以两次筛余量之和作为该号的筛余量。

5.试验结果计算与评定(1)计算分计筛余百分率:各号筛上的筛余量与试样总量相比,精确至0.1%。

(2)计算累计筛余百分率:每号筛上的筛余百分率加上该号簿以上各简余百分率之和,精确至0.1%。

筛分后,当各号筛的筛余量与筛底的量之和同原试样质量之差超过1%时,须重新试验。

(3)砂的细度模数按下式计算,精确至0.1:M,=(A2+A,+A,+A3+A,)-5A1/100-A1式中:M,——细度模数;A1,A2,...,A6——分别为4.75mm,2.36mm,1.18mm,0.60mm,0.30mm, 0.15mm筛的累计筛余百分率。

根据细度模数大小来确定砂的粗细程度。

当M2=3.7~3.1时为粗砂,M2=3.0~2.3时为中砂,M2=2.2~1.6时为细砂。

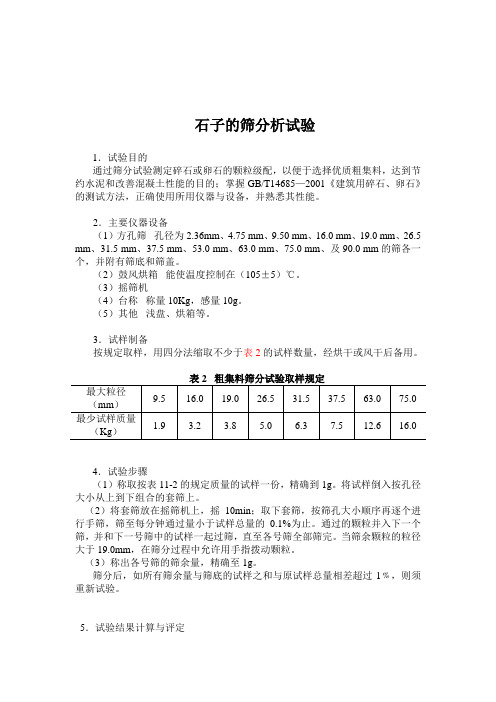

石子的筛分析试验

石子的筛分析试验1.试验目的通过筛分试验测定碎石或卵石的颗粒级配,以便于选择优质粗集料,达到节约水泥和改善混凝土性能的目的;掌握GB/T14685—2001《建筑用碎石、卵石》的测试方法,正确使用所用仪器与设备,并熟悉其性能。

2.主要仪器设备(1)方孔筛孔径为2.36mm、4.75 mm、9.50 mm、16.0 mm、19.0 mm、26.5 mm、31.5 mm、37.5 mm、53.0 mm、63.0 mm、75.0 mm、及90.0 mm的筛各一个,并附有筛底和筛盖。

(2)鼓风烘箱能使温度控制在(105±5)℃。

(3)摇筛机(4)台称称量10Kg,感量10g。

(5)其他浅盘、烘箱等。

3.试样制备按规定取样,用四分法缩取不少于表2的试样数量,经烘干或风干后备用。

4.试验步骤(1)称取按表11-2的规定质量的试样一份,精确到1g。

将试样倒入按孔径大小从上到下组合的套筛上。

(2)将套筛放在摇筛机上,摇10min;取下套筛,按筛孔大小顺序再逐个进行手筛,筛至每分钟通过量小于试样总量的0.1%为止。

通过的颗粒并入下一个筛,并和下一号筛中的试样一起过筛,直至各号筛全部筛完。

当筛余颗粒的粒径大于19.0mm,在筛分过程中允许用手指拨动颗粒。

(3)称出各号筛的筛余量,精确至1g。

筛分后,如所有筛余量与筛底的试样之和与原试样总量相差超过1﹪,则须重新试验。

5.试验结果计算与评定(1)计算分计筛余百分率(各筛上的筛余量占试样总量的百分率),精确至0.1﹪。

(2)计算各号筛上的累计筛余百分率(该号筛的分计筛余百分率与该号筛以上各分计筛余百分率之和),精确至0.1﹪。

(3)根据各号筛的累计筛余百分率,评定该试样的颗粒级配。

粗集料各号筛上的累计筛余百分率应满足国家规范规定的粗集料颗粒级配的范围要求。

黄砂筛分析检验操作标准书

黄砂筛分析检验操作标准书

一、目的:测定天然砂的颗粒级配及细度模数。

二、仪器与工具:天平(1000g感量1g)、试验筛(10.00、5.00、2.50、

1.25、0.630、0.315、0.160)、摇筛机、烘箱(105±5℃)、

浅盘、毛刷。

三、试验步骤:

1、将试样通过10mm筛,算出筛余百分率,取不少于550g两

份,烘干。

2、准确称取烘干试样500g(两份),置于顺序排列套筛最上层筛

上。

置摇筛机上筛分10mm左右。

3、按大小顺序逐个手筛,至每分钟筛出量小于0.5g止,称取重

量。

4、套入表格,求取答案。

四、结果与记录:

1、试验结果以下列公式计算:

μf=((β2+β3+β4+β5+β6)-5β1)/(100-β1)

μf:细度模数,精确至0.01,两次平均精确至0.1,两次之差

<0.20

β1、β2、β3、β4、β5、β6:5.00、2.50、1.25、0.630、

0.315、0.160mm筛,累计筛余百分率。

2、记录:检测结果记录于《细骨料检验原始记录(一)》。

五、引用标准:

JGJ52-2006《普通砼用砂质量标准及检验方法》

公司

201X年01月01日。