1门框下料工艺

PVC塑料门窗组装工艺之型材下料

第一章PVC塑料门窗组装工艺第一节型材下料在塑料门窗制作过程中,第一步工序是型材的下料,下料精度对门窗的质量有重要的影响。

为保证门窗良好的使用性能,在下料工序中,要严格按规范操作。

应保证所选型材为合格品,型材的外观及尺寸满足标准要求。

一、下料尺寸依据:1.设计图纸2.订单要求3.洞口尺寸二、框、扇的下料1.设备(1)型材下料设备主要是双角切割锯和任意角度锯。

(2)根据设备使用说明书制定科学的操作规范,并严格执行。

2.切割开始切割时,根据下料依据和工艺要求确定下料尺寸,要注意机器本身切割长度是否含有焊接余量。

如果含有,切割时可以不用考虑焊接余量,直接按照构件尺寸进行切割;如果不含,切割尺寸为构件原尺寸加上两端焊接余量(一般单端焊接余量为3mm)。

例如,所制作固定窗的尺寸为1200mm×1500mm,机器本身切割长度不含有焊接余量,框下料长度如下:1200+3X2=1206mm……2根;1500+3X2=1506mm……2根。

切割过程中,应保证锯片和工作台清洁,无水、油污、灰尘等杂物,以免影响后续工序的进行。

切割后,做到首件三检,并抽检。

所有构件必须满足以下技术要求:(1)构件长度允差±0.5mm;(2)构件端部角度允差±0.5°;(3)构件切削面与型材两侧面的垂直度应不影响焊接质量,待焊面清洁,无水、油污、料屑等杂物。

二、中梃的下料1.设备选择设备为双角切割锯、任意角度锯及中梃锯。

2.切割根据设计订单上的下料尺寸进行切割,切割后首件三检,并抽检,构件应满足以下技术要求(中梃锯除外):参见图1-1:图1-1(1)保证第一锯切割后型材端部角度为45°,允差±0.5°;(2)保证第二锯切割后型材端部角度为90°,允差±0.5°;(3)切割后型材端部尖角与中心线偏移允差±0.5mm;(4)下料长度符合设计要求,允差±0.5mm;(5)构件切削面与型材两侧面的垂直度有保证,待焊面清洁,无水、油污、料屑等杂物。

木门的工艺流程

木门的工艺流程木门是家居装饰中常见的一种门类。

它以木材为材料,并经过一系列工艺流程制作而成。

下面将为大家介绍一下木门的工艺流程。

首先,木门的工艺流程通常从原材料的选择开始。

选择合适的木材是制作高质量木门的关键所在。

常用的木材有松木、樟木、榉木、柚木等。

其次,在选材过程中还要确保木材的干燥度合适,以防止木门在后续工序中发生变形。

选材完成后,接下来就是制作门框。

首先,根据实际需要和设计要求,将选好的木材切割成合适的尺寸和形状;然后使用胶粘剂将各个木材部分粘接在一起;最后,在门框内部加固结构,以增加门框的稳定性和强度。

门框制作完成后,接下来就是制作门扇。

门扇通常由多块木材拼接而成,拼接过程中先进行预编处理,通过机器将木材切割成相应的形状,然后用特殊的胶黏剂将木材拼接在一起。

接着,再进行喷涂,使木门更加美观。

最后,在门扇的内部加入隔声、防火和保温材料,提高门的功能性能。

门扇制作完成后,接下来就是进行油漆和装饰。

首先,对整个门进行打磨,使表面光滑。

然后,涂上底漆,防止水分渗透。

接着,进行面漆的涂刷,根据设计的要求涂刷相应的颜色和纹路。

最后,在门的表面进行装饰,可以添加花纹、玻璃等元素。

最后一步就是门的安装。

根据门的具体尺寸和设计要求,将门框固定在门洞中。

首先,用螺丝钉将门框固定在洞口上方和两侧;然后,将门扇安装到门框上,并进行调整,使门扇与门框吻合。

最后,安装门锁和其他配件,确保门的使用功能完善。

综上所述,木门的制作流程可以分为选材,制作门框,制作门扇,油漆和装饰,以及门的安装五个步骤。

每一步骤都需要仔细操作,确保制作出高质量、美观实用的木门。

当然,每个品牌和企业的工艺流程可能会有所差异,但总体上都是基于这些步骤进行的。

希望通过这篇介绍,读者们对木门的制作过程有了更深入的了解。

实木门工艺流程参考

实木门工艺流程

1、主要内容:

本规程规定了木门、门框的生产工艺、

2、生产工艺流程图:

2.1.一般木门、门框生产工艺流程图:

干燥横截纵解平刨压刨截准件

门板

门框

锯风坑出榫头钻榫眼组框门框开止口

涂胶、配坯、胶压开榫槽

裁边螺圆角

封边、铣边、修改

开锁眼锯榫肩

开铰位

钉窗线

钉百页

打磨、喷漆

2.2. 当生产的木门,门框较特殊时,其工艺流程允许有所改动。

3、各工序的加工工艺要求

3.1. 干燥

3.1.110MM1M,加工余量为2-5MM;

长度大于1M,加工余量为3-6MM。

面料:加工余量为3-6MM2.5MM;检查安全装置是否完善,导尺的导向面与工作台面是否垂直。

本工序,严禁加工长度为200MM1MM1MM2M以上的门企方,每方要等距地锯3条风坑,风坑深10MM,误差+1MM,风坑宽约3MM3MM0.3MM。

柜内角接90°角,柜内尺寸误差可达+5MM1MM150g2MM,芯枋端与门枋之间的间隙不得超过3MM1MM1.5MM,门厚度允许误差+1MM0.5MM0.3MM,深浅尺寸公差允许+0.5MM0.3MM孔间距偏差允许+0.5MM0.3MM,深浅尺寸差允许+0.5MM0.5MM0.5MM0.5MM,而通常以实际装配需要为准。

钣金门框技术要求

各工序技术要求钣金门框技术要求一、备料:1、备料人员接到当天的图纸后,应先审图看清图纸上数据工艺单的数据是否一致,并根据公司的非标门配置要求,看图纸上有无特殊要求;2、备料人员根据非标门配置要求,进行备料,要求实际下料长度比理论下料长度长30mm以内;3、长度2m(含2m)以内连角误差不大于1mm,长度2m以上连角不大于2mm;4、备料人员根据非标门配置要求,进行滚边以及滚花,要求包边出滚花机后,平直无弯曲,无波浪、镰刀弯等现象,包边外表面无划伤,两根相同长度的边框出滚花机后包边水平对在一起缝隙不大于5mm;浮雕(滚花)门框中框把“字花”标志放在42mm的面上,复合门中框放在正面;5、凡根据订单要求公司没有常配门框料的,需用宽钢带裁料,裁料宽度不能超过20mm(不含20mm);6、内包边只备长度2200mm和3200mm两种规格的内包边,并整批磷化—喷涂—喷漆—覆厚膜(钢木门专用加厚膜),喷漆后的内包边45度角切割不能带毛刺,并在切口上涂上相同颜色的油漆;7、不带保护膜的不锈钢、不锈铁,在下道工序操作前应覆上保护膜(用钢木门上用的加厚透明膜)。

二、冲孔:1、冲孔工序人员在操作工件时,依据订单要求提前冲门框上所要的孔(合页孔、锁舌孔、冲头、安装孔、锁点孔等),所有门扇上的预留孔尺寸见附图1;2、要求所冲出来的孔不能变形、不能有毛刺,所有工艺孔尺寸误差要保证在±1mm以内;3、程控门:依照钣金门扇所开出线孔的高度尺寸,在门框对应位置开直径28mm的出线孔。

三、折弯:1、根据门框结构提前画好折弯线,实体98mm门框用定位条;2、折弯操作工根据提前画好的折弯线进行折弯,折弯角度见为90度允许误差不大于1度,门框宽度成型误差要求保证在±1mm以内;要求成型门框平直无弯曲,用铝杆靠门框包边2m(含2m)以下弯曲度不大于3mm(含3mm),包边2m以上弯曲度不大于5mm(含5mm),用盒尺测量2m(含2m)以下的不带包边的门框两头同中间的误差不大于2mm(含2mm),2m以上的不带包边的门框两头同中间的误差不大于3mm(含3mm);3、门框折弯完毕之后,按照门号进行配套。

实木门工艺流程参考

实木门工艺流程1、主要内容:本规程规定了木门、门框的生产工艺、2、生产工艺流程图:2.1.刨一般木门、干燥截准件门框生产工艺流程图:横截纵解平刨压门板门框锯风坑出榫头钻榫眼组框门框开止口涂胶、配坯、胶压开榫槽裁边螺圆角封边、铣边、修改开锁眼锯榫肩开铰位钉窗线钉百页打磨、喷漆2.2. 当生产的木门,门框较特殊时,其工艺流程允许有所改动。

3、各工序的加工工艺要求3.1. 干燥3.1.13.2 横截10MM勺加工余量进行锯切,同时,除去材料中不符合选材要求的缺陷部份(如开裂、腐朽、死节等)。

截料应在材料长度方向长短搭配,做到长材不短用,从而提高木材利用率。

3.3. 纵解3.3.1 基本工艺和操作要求:根据毛料宽度在工作台上设置定位档块。

其加工余量因材料用途、长度不同而各有规定。

内部料:长度小于1M加工余量为2-5MM;长度大于1M 加工余量为3-6MM 面料:加工余量为3- 6MM。

同时,为用材合理,面料应选用优质材,内部料次之。

现。

3.4. 平刨刀头切削的同一切线上,保持前后工作台平行,确定一次刨削量,通常定为1.5-2.5MM; 检查安全装置是否完善,导尺的导向面与工作台面是否垂直。

本工序,严禁加工长度为200皿赋下的工作。

操作中,工件一定要紧靠导尺,保证工件相邻面互垂直3.5.压刨1MM正负件加工面要平直光滑,无明显波纹、毛刺等加工缺陷3.6.截准件1MM的材料要剔出3.7. 锯风坑:2M以上的门企方,每方要等距地锯3条风坑,风坑深10MM误差+1MM风坑宽约3MM 由锯片刀口宽决定,路口不允许有崩边现象。

3MM(—般根据预购夹板规格开料,余量上限不作限制)。

板件要四面方正,邻边互相垂直。

3.9 出榫头3.10. 钻榫眼3.11. 门枋组柜0.3MM柜内角接90°角,柜内尺寸误差可达+5MM3.12. 开子口(门柜)1MM对于有选材标准中允许小缺陷的工件。

进锯时应尽量将小缺陷在开子口时切除或将允许的缺陷留在背面。

定制家具企业拼框门生产加工的工艺规程

2)板件表面可见光部分不能有划伤,碰伤等;四周崩边、崩角的宽度离板边缘不能超2mm;

3)参照《开料工序检验标准和检验规范》,文件编号:BD-W-002-1

设备:

推台锯

参照

《马氏MJ6132BJ精密推台锯使用说书》

7.

钻孔

标准拼框门

根据生产计划数量,领用1、2、3、4步骤中已加工的,尺寸为2013mm×70mm×18mm、70mm×284mm×18m的半成品库存,使用六排钻钻孔。

1)准备好开料用的玻璃推刀、卷尺等工具,戴上安全手套及护腕;

2)将开料玻璃轻放在工作台上,检查玻璃有无刮花,缺角边等情况,需将缺陷边去掉;

3)根据订单或计划要求的尺寸,调节推刀刀座上的刻度,刀座里有一半容量以上的煤油;

4)开料玻璃一端需比工作台移出50mm左右距离,相对工作台平衡放置,确保推动推刀时顺手,顺滑;

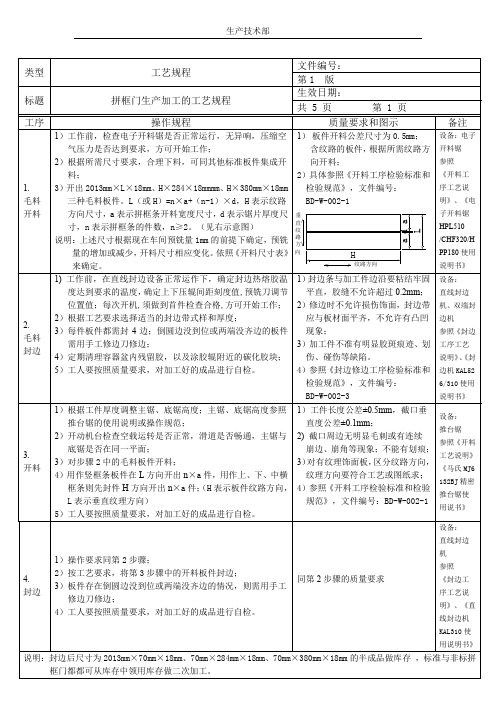

类型

工艺规程

文件编号:

第1版

标题

拼框门生产加工的工艺规程

生效日期:

共5页第1页

工序

操作规程

质量要求和图示

备注

1.

毛料开料

1)工作前,检查电子开料锯是否正常运行,无异响,压缩空气压力是否达到要求,方可开始工作;

2)根据所需尺寸要求,合理下料,可同其他标准板件集成开料;

3)开出2013mm×L×18mm、H×284×18mmmm、H×380mm×18mm三种毛料板件。L(或H)=n×a+(n-1)×d,H表示纹路方向尺寸,a表示拼框条开料宽度尺寸,d表示锯片厚度尺寸,n表示拼框条的件数,n≥2。(见右示意图)

5)工人要按照质量要求,对加工好的成品进行自检。

1)工件长度公差±0.5mm,截口垂直度公差±0.1mm;

门窗下料工艺流程

门窗下料工艺流程门窗下料是门窗制作过程中的重要一环,决定了门窗的尺寸精准度和组装质量。

下面就介绍一下门窗下料的工艺流程。

首先,门窗下料的第一步是准备材料。

根据门窗的设计要求和尺寸,选择适当的铝型材。

一般情况下,门窗的扇材和框材使用不同规格的铝型材。

在选择铝型材时,需要考虑门窗的用途、对强度的要求以及外观装饰效果等因素。

选好材料后,需要对铝型材进行切割。

然后,门窗下料的第二步是根据门窗的设计要求和尺寸进行标注和划线。

首先,根据门窗的尺寸,在铝型材上用尺子和粉笔进行标注,确定需要切割的位置和长度。

然后,使用划线仪或者直尺和铅笔进行划线,保证切割的位置准确无误。

接下来,门窗下料的第三步是进行切割。

切割方法一般有手工切割和机械切割两种。

手工切割适用于小块铝型材和简单的切割形状,可以用锯子或者切割机进行切割。

机械切割适用于大批量的铝型材和复杂的切割形状,可以使用数控切割机进行切割。

在切割过程中,需要注意安全,保持铝型材的平稳和切割的准确。

然后,门窗下料的第四步是进行修边。

在切割后,铝型材的切口会有毛刺和不平整的现象。

为了提高门窗的美观和安全性,需要对切口进行修边。

修边可以使用锉刀或者砂纸进行,将切口修整平整,并使铝型材表面光洁。

最后,门窗下料的最后一步是进行检查和清理。

在下料过程中,需要不断检查铝型材的尺寸和质量,确保其符合设计要求。

检查完毕后,还需要对门窗下料工艺流程中产生的废料和杂物进行清理,保持工作区的整洁和安全。

总结起来,门窗下料的工艺流程包括准备材料、标注和划线、切割、修边以及检查和清理。

通过严格按照工艺流程进行操作,可以保证门窗的尺寸精准度和组装质量,提高门窗的使用寿命和装饰效果。

同时,门窗制造厂家还可以根据不同工艺流程的需求,采用专业的下料设备和技术手段,提高门窗下料的效率和质量。

木门、门框施工方案及技术措施

10.6.2 木门、门框施工施工方案10.6.2.1 制作工序木装饰门的制作工序:配料→截料→刨料→划线→凿眼→倒棱→裁口→开榫→断肩→组装→加楔→净面→油漆→安装(若有玻璃)10.6.2.2 制作施工要点(1)配料与截料为了配好料,施工前必须熟悉图纸,了解门的构造、各部分尺寸,制作数量和质量要求。

计算出各部件的尺寸和数量,列出配料单,按配料单进行配料。

如果数量少,可直接配料;配料时,对木方材料要进行选择,不用有腐朽、斜裂、疤痕大的木料,不干燥的木料也不能使用。

同时,要先配长料后配短料,先配框料后配扇料,使木料得到充分合理的使用;木门制作时,往往需要大量削刨,加上拼装时的损耗,因而有必要在配料时加大尺寸,方可达到图纸上规定的尺寸;门料的长度,若门框的冒头有走头(加长端),冒头两端各需加长120毫米,以便砌入墙内锚固;若门框的冒头无走头,冒头两端只需各加长20毫米。

安装时再根据门洞尺寸决定取舍。

需埋入地坪下时,门框梃通常应加长60毫米,以便入地坪以下使之牢固。

在楼层上的门框梃只需加长20-30毫米即可;在选配好的木料上按毛料尺寸划出、截断、锯开线,考虑到锯解木料时的损耗,一般应留出2-3毫米的损耗量。

锯切时,要注意锯线直、端面平,以免造成浪费。

(2)刨料刨料前,宜选择纹理清晰,无节疤和毛病较少的材面做正面。

对于框料,任选一个窄面做正面。

对于扇料,任选一个宽面做正面;刨料时,应顺木纹刨削,其间常用尺子测量部件尺寸,不要刨削过量。

影响木门质量。

有弯曲的木料,宜先刨凹面;有扭曲的木料,宜先刨木料的高处;正面刨平直后,要打上记号,再刨垂直的一面,两个面的夹角必须是90°,一面刨料,一面用角尺测量。

然后,以这两个面为准,用刀子在料上划出所需的厚度和宽度线。

整根料刨好,这两根线也不能刨掉;门框料,靠墙的一面可以不刨光,但要刨出两道灰线。

扇料必须四面刨光,划线时才能准确。

料刨好后,应按框、扇分别码放整齐。

木门安装工程施工工艺

·1木门安装工程施工工艺1工程简介本工程施工用木门主要规格为1000×2100mm、1000×2700mm、1500×2100mm、1500×2700mm等规格成品免漆木门。

2施工准备1)材料准备(1)框料:成品门框。

(2)门扇:1000×2100mm、1000×2700mm、1500×2100mm、1500×2700mm。

(3)其他:锚固件、五金配件、胶粘剂、木材防腐剂、防虫剂等、水泥砂子填充料。

2)机具设备木工工作台、锯、刨、气钉枪、凿子、斧子、直角尺、曲尺、铅笔、拨料器、锉、磨石、水准仪、电锤、射钉枪、锤子等。

3施工要点及工艺3.1门进场后,及时检查验收,不合格的与厂家及时协调更换。

3.2门套靠墙面一侧应刷防腐涂料。

3.3拼装好的成品,在明显处编写号码,用楞木四角垫起,离地200~300mm,水平放置,加以覆盖。

3.4弹线、门套安装、门套后塞口门套安装前要预先检查门洞口的尺寸、垂直度,如有问题,应事先修理好。

根据放好的线打眼安装木楔,木楔钉成两排,间距不大于500mm,在木楔上安装专用角铁。

门套用自攻钉固定在门洞口的角铁上,每边的固定点不少于两处,门套与墙体结合时,每一角铁要钉40mm长自攻钉子2个,保证钉子钉进门套,且上下错开。

门套与墙间的空隙,满填塞水泥砂子干砂浆。

3.5门套线(贴脸)安装:待门套后塞口填充料凝固后开始安装门套线。

5)门扇安装(1)安装前检查门扇的型号、规格、质量是否符合要求。

(2)安装前先量好门框的高低、宽窄尺寸,然后在相应的扇边上画出高低宽窄的线。

双扇门要打叠,先在中间缝处画出中线,再画出边线,并保证梃宽一致,上下冒,要画线刨直。

(3)画线后,用粗刨刨去门扇下端线外部分,再用细刨刨至光滑平直,使其符合设计尺寸要求。

(4)将扇放入框中试装合格后,按扇高的1/8~1/10,在框上根据合页大小画线,并剔出合页槽,槽深应与合页厚度相适应,槽底要平。

大门门框施工方案

大门门框施工方案一、材料准备与检验根据施工图纸及设计要求,准备相应的门框材料,包括但不限于门框主体材料、连接件、固定件等。

对所有进场的材料进行严格检验,确保材料的规格、型号、材质等符合设计要求,并具有相应的质量合格证明文件。

对门框材料进行外观检查,确保表面无明显损伤、变形或锈蚀等现象。

二、测量与定位根据施工图纸及现场实际情况,确定门框的安装位置及高度。

使用测量工具(如水平尺、卷尺等)对安装位置进行精确测量,并做好标记。

三、门框安装步骤按照测量与定位的结果,将门框放置在预定位置。

使用临时支撑将门框固定在预定位置,确保门框垂直且水平。

使用连接件及固定件将门框与墙体进行连接,确保连接牢固。

四、固定与加固措施根据设计要求,对门框进行必要的固定与加固,如使用膨胀螺栓、角钢等。

确保固定与加固措施符合规范,能够有效承受门框自身的重量及使用过程中的外力。

五、质量检查与调整在门框安装完成后,进行质量检查,确保门框安装牢固、平整、垂直。

如有需要,对门框进行调整,确保安装质量符合设计要求。

六、成品保护与清洁在门框安装完成后,对门框进行必要的保护措施,如使用保护膜、警示标志等,防止门框受到损坏。

对门框进行定期清洁,保持门框表面的清洁与美观。

七、安全施工要求在施工过程中,严格遵守安全施工规范,确保施工人员的安全。

使用合格的施工工具与设备,确保施工过程中的安全稳定。

对施工人员进行必要的安全教育培训,提高施工人员的安全意识与技能水平。

八、施工进度与验收制定详细的施工进度计划,确保施工按照计划有序进行。

在施工过程中,定期对施工进度进行检查与调整,确保施工进度符合计划要求。

在施工完成后,组织相关人员进行验收,确保施工质量符合设计要求及相关规范。

本施工方案为大门门框施工的基本流程与要求,具体施工过程中应根据实际情况进行调整与优化,确保施工质量与进度满足设计要求及业主需求。

门、门窗套工程施工工艺及流程

1、检查基层材料,选用合格木龙骨及15㎜细木工板或中纤板为基层材料。

施工前检查基层墙体平整度,误差超过30㎜,采用相应措施,墙体破损较大的在木作基层作好后应用水泥砂浆找补平整后方能进行面层施工。

2、门窗套基层细木工板套材下料,基层用干燥木料打木楔固定稳固,离地5㎜,防止水浸。

封面层板使用白乳胶、钉子固定,白乳胶应涂刷均匀足量,修边时,严禁修伤面板。

3、门扇制作厚度一般为38㎜左右,装锁处特别加固,木工板可做交叉开口处理,以防变形。

4、门窗扇安装:门窗与地面(面层高度)距离5-8mm,门扇左,右,上口间隙2-3mm,门扇与门档结合严密,缝隙≤2mm,合页位距为立挺高度1/10。

装门扇涉及磨砂玻璃时,装好后应在光面部分打适量玻璃胶保护玻璃,厨卫间磨砂面应向外,室外交结处磨砂面应向内。

5、安装合页须在门扇及门框上双面开槽,门扇开口与合页严密。

6、门锁离地高度900-1000mm(锁中心位),锁孔位置正确,锁舌与门扇,锁扣与门框之间的缝隙应严密。

锁安装好后,必须包扎保护,以防污染。

7、推拉门:门窗扇1500mm以内轨道使用小号滑轨;1500-2000mm 使用中号;2000mm以上使用大号滑轨。

确定双扇双轨推拉门门扇宽度时,两个门扇的交结边应有10mm以上重合。

横竖缝应均匀、严密、暗藏式推拉门应在门扇装好且调试合格后方能封闭。

8、施工中应特别注意门套上口及门扇上下边的处理,要求做到平整、光洁。

9、弹簧门装扇时,应在门上框钻孔安上门轴,地面开洞埋设地弹簧,上下轴心应在同一根垂直线上,地弹簧埋入应与地面平齐,用细石混凝土灌实抹平,地弹簧摇扇与门扇下冒头两侧要拧紧。

10、门套基层用板横向不允许用拼板,纵向用2—3条整板留2—3mm 缝拼接,这样可防止基层变形。

验收标准:1、门套垂直度允许误差≤1㎜,对角线允许误差≤2㎜,相同类型的门应作到高度一致。

2、门窗扇安装:安装后应开关灵活,门窗与地面(面层高度)距离5-8mm,门扇左,右,上口间隙2-3mm,门扇与门档结合严密,缝隙≤2mm,门扇装好后,不得高于边线厚度。

门框施工方案

门框施工方案1. 背景介绍门框施工是建筑中的重要环节,它涉及到门的安装、固定和装饰等方面。

良好的门框施工方案不仅能保证门的稳定性和安全性,还能提升建筑的美观度和使用舒适感。

2. 施工准备在进行门框施工之前,需要进行一些准备工作,包括:- 准备所需的工具和材料,例如:电动钻、螺丝刀、锤子、木材等;- 清理施工区域,确保环境整洁,并保护好周边的墙面和地面,避免施工过程中的损坏。

3. 施工步骤3.1. 安装门框首先,将门框放置在施工位置,并使用水平仪来确保门框水平。

然后,使用螺丝刀和螺丝将门框固定在墙面上,确保门框的稳定性和牢固性。

3.2. 调整门框调整门框的目的是确保门的开闭顺畅。

根据实际情况,可以使用木材或楔子来调整门框的水平度和垂直度。

调整完成后,再次使用水平仪进行检查,确保门框的准确性。

3.3. 预留开口根据门的大小和形状,在门框上预留出门扇的开口。

使用锯子或电动切割机进行切割,确保开口平整和合适。

3.4. 门扇安装将门扇放置在门框开口处,调整门扇的水平度和垂直度,确保门扇的平稳和合适的间隙。

使用螺丝刀和螺丝将门扇固定在门框上。

4. 施工注意事项在进行门框施工时,需要注意以下几点:- 确保施工区域的安全性,避免发生意外伤害;- 调整门框时,注意保护好墙面和地面,避免损坏;- 检查门框的稳定性和牢固性,确保施工质量;- 在安装门扇时,注意调整门扇的水平度和垂直度,避免出现开闭不顺畅的情况。

5. 施工完成验收施工完成后,应及时进行验收。

检查门框的稳定性和门扇的开闭情况,确保门框施工达到预期效果。

如有问题,及时进行修复和调整。

以上是门框施工方案的简要介绍,希望能对您的工作有所帮助。

如有其他问题,请随时联系。

门框下料合胶工艺流程

门框下料合胶工艺流程英文回答:The process of door frame cutting and gluing involves several steps. Here is a step-by-step guide:1. Material preparation: Gather all the necessary materials for the process, including the door frame components, adhesive, cutting tools, and safety equipment.2. Measurement and marking: Measure the dimensions of the door frame components and mark the cutting lines accordingly. Use a measuring tape, pencil, and a square to ensure accurate measurements and markings.3. Cutting the frame components: Use appropriatecutting tools such as a miter saw or a table saw to cut the door frame components according to the marked lines. Make sure to follow safety guidelines and use protective equipment while cutting.4. Dry fitting: Assemble the cut frame components together without applying adhesive to ensure they fit properly. Check for any gaps or misalignments and make necessary adjustments.5. Surface preparation: Clean the surfaces of the frame components that will be glued together. Remove any dust, debris, or old adhesive residues to ensure a strong bond.6. Applying adhesive: Apply a suitable adhesive to the mating surfaces of the frame components. Use a brush or a spreader to evenly distribute the adhesive. Follow the manufacturer's instructions for the recommended amount and drying time of the adhesive.7. Assembly: Join the glued frame components together, aligning them properly. Apply pressure to ensure a strong bond and remove any excess adhesive that may squeeze out.8. Clamping: Use clamps or other suitable tools to hold the frame components in place while the adhesive dries.Follow the adhesive manufacturer's instructions for the recommended clamping time.9. Drying and curing: Allow the adhesive to dry and cure according to the manufacturer's instructions. This may take several hours or even days, depending on the type of adhesive used.10. Finishing: Once the adhesive is fully cured, remove any clamps or holding tools. Sand the surfaces of the door frame to achieve a smooth finish. Apply any desired paint or finish to complete the process.中文回答:门框下料合胶的工艺流程包括以下几个步骤:1. 材料准备,收集所有必要的材料,包括门框组件、胶水、切割工具和安全装备。

实木装饰门施工方案及工艺方法

实木装饰门施工方案及工艺方法一、施工准备1.根据施工图纸和设计要求,确定门的尺寸、材质和颜色。

2.准备好所需的施工工具和材料,如电钻、锯子、锤子、螺丝刀、胶水等。

3.确定施工现场,清理好施工区域,保证工作环境整洁。

二、门扇制作1.根据施工图纸的要求,根据尺寸和形状将木材切割成所需的门扇形状。

2.对门扇的四边进行修整,使其平整光滑。

3.在门扇上开孔,用来安装门锁和把手等配件。

4.进行木材的上光和打磨,使其表面平滑并达到所需的光泽度。

三、门框制作1.根据施工图纸的要求,测量和切割门框所需的木材。

2.对门框的四边进行修整,保证其平整光滑。

3.将门扇和门框进行拼装,使用胶水和螺丝进行固定。

4.确保门扇与门框之间没有缝隙,使其紧密连接。

四、装饰面板安装1.根据设计要求,测量和切割装饰面板所需的木材。

2.使用胶水和螺丝将装饰面板固定在门扇上。

3.确保装饰面板与门扇之间没有缝隙,使其紧密连接。

五、涂装和装饰1.进行木材的底漆涂装,以增加木材的保护性和美观性。

2.进行面漆涂装,选择合适的颜色和涂装方法,使门的表面光滑、均匀。

3.根据设计要求进行装饰,如雕刻、烤漆等。

六、配件安装1.安装门锁和把手,确保其稳固可靠。

2.安装门铰链和门吸,使门的打开和关闭更加顺畅。

七、验收和清理1.对施工完成的门进行验收,检查门的尺寸、材质、颜色、表面质量等是否符合要求。

2.清理施工现场,清除杂物和尘土,保持现场整洁。

以上是实木装饰门的施工方案及工艺方法,通过合理的施工步骤和细致的工艺操作,可以制作出符合设计要求的优质实木装饰门。

施工过程中应注意安全,合理使用工具和材料,保证施工质量和工期。

人防工程钢门框制作工艺

人防工程钢门框制作工艺流程:下料一一原材料校正一一拼焊框一一打磨贴合面一一划密闭槽、绞页板尺寸线一一固定密闭槽材料一一密闭槽材料与门框焊接一一门框第一次校正一一焊接较页板一一打磨一一第二次校正一一检验合格一一上防锈漆一一入库。

技术要求:一、下料1、根据图纸要求的原材料规格、长度尺寸纵向+1.5——2mm之间,横向-1.5 ------ 2mm画线切割。

2、将下好的原材料校正,并用锁孔样板确定锁孔位置,用仿形割开锁孔。

二、拼焊钢框1、门框拼焊先将四角点焊成框,检查各部位尺寸是否正确待门框尺寸达到技术要求W2000mm±2mm对角线≤3mm>2000mm±3mm对角线W4mm,再对焊接处按图纸焊接技术要求施双面焊。

2、门框拼焊好后,贴合面焊接处磨后,画出嵌压板及较页底板位置尺寸线。

3、按画好嵌压板位置的线条,把下好的扁钢料先点焊后在门框的贴合面上,密闭槽的中心线不得有误差,并要求线条直,然后按图纸焊接技术要求施双面焊。

焊接完工后进行第一次门框校正。

4、焊接较页底板,上下较页底板偏差左右(前后)不得>2MM,焊接须达到图纸技术要求。

5、活门坎门框需在下横角钢上按图纸尺寸要求钻孔焊接连接活门坎的螺母与连接板。

6、去掉所有部位的焊渣、毛刺,必要时要用手磨机打磨,再进行第二次校正。

7、门框校正后,其贴合面长度W2000mm平整度偏差为1.5毫米,对角线偏差±3mm。

>200Omm平整度偏差≤3mm对角线±4mn‰三、防锈处理:a)螺丝孔用油质类固体剂填满、刮平。

b)其它部位先用除锈设备除锈并清理干净,然后在贴合面涂防锈漆二道。

装饰木门、门框的制安施工工艺

装饰木门、门框的制安施工工艺1、制作工序木装饰门的制作工序:配料→截料→创料→划线→凿眼→倒棱→裁口→开样→断肩→组装→加楔→净面→油漆→安装(若有玻璃)2、制作施工要点(1)配料与截料(1.1)为了配好料,施工前必须熟悉图纸,了解门的构造、各部分尺寸,制作数量和质量要求。

计算出各部件的尺寸和数量,列出配料单,按配料单进行配料。

如果数量少,可直接配料;(1.2)配料时,对木方材料要进行选择,不用有腐朽、斜裂、疤痕大的木料,不干燥的木料也不能使用。

同时,要先配长料后配短料,先配框料后配扇料,使木料得到充分合理的使用;(1.3)木门制作时,往往需要人量削刨,加上拼装时的损耗,因而有必要在配料时加大尺寸,唯此,方可达到图纸上规定的尺寸:(1.4)门料的长度,若门框的冒头有走头〔加长端〕,冒头两端各需加长120毫米,以便砌入墙内锚固;若门框的冒头无走头,冒头两端只需各加长2米。

安装时再根据门洞尺寸决定取舍。

需埋入地坪下时,门框挺通常应加长60毫米,以便入地坪以下使之牢固。

在楼层上的门框挺只需加长20~30毫米即可;(1.5)在选配好的木料上按毛料尺寸划出、截断、剧开线,考虑到锯解木料时的损耗,一般应留出2-3毫米的损耗量。

锯切时,要注意锯线直、端面平,以免造成浪费。

(2)刨料(2.1)刨料前,宜选择纹理清晰,无节疤和毛病较少的材面做正面。

对于框料,任选一个窄面做正面。

对于扇料,任选一个宽面做正面;(2.2)刨料时,应顺木纹刨削,其间常用尺子测量部件尺寸,不要刨削过量。

影响本门质量。

有弯曲的木料,宜先刨凹面;有扭曲的木料,宜先刨木料的高处;(2.3)正面刨平直后,要打上记号,再刨垂直的一面,两个面的夹角必须是90。

,一面刨料,一面用角尺测量。

然后,以这两个面为准,用勒子在料上划出所需的厚度和宽度线。

整根料刨好,这两根线也不能创掉;(2.4)门框料,靠墙的一面可以不刨光,但要刨出两道灰线。

扇料必须四面刨光,划线时才能准确。

门窗软包施工工艺

门窗软包施工工艺1. 简介门窗软包施工工艺是一种将软包材料应用于门窗装饰的施工技术。

通过使用软包材料,可以增加门窗的美观性和装饰性,并且提供额外的隔热和音频隔离功能。

2. 施工准备在进行门窗软包施工之前,需要进行一些准备工作,包括:- 检查门窗的表面是否平整,无明显破损或凹陷。

- 清洁门窗表面,确保其没有灰尘、油污或其他杂质。

- 测量门窗的尺寸,准备合适大小的软包材料。

3. 施工步骤门窗软包施工通常包括以下步骤:步骤一:准备软包材料根据门窗的尺寸,将软包材料裁剪成适当的大小。

确保裁剪的材料平整、无明显的裂缝或破损。

步骤二:涂胶将适当的胶水涂抹在门窗表面上,涂胶的面积应足够覆盖软包材料的背面。

步骤三:粘贴软包材料将裁剪好的软包材料贴在门窗表面上,确保材料与表面贴合紧密,没有起泡或松动的现象。

可以使用木制或塑料刮刀将材料压平,确保其粘合力良好。

步骤四:修剪边缘根据门窗的形状和大小,使用剪刀或切割工具修剪软包材料边缘,使其与门窗边缘保持一致。

步骤五:清理和整理在软包材料完全固定后,将清理门窗表面上的多余胶水和杂物。

使用湿布擦拭表面,确保其清洁无尘。

4. 注意事项在进行门窗软包施工时,需要注意以下事项:- 必须使用质量良好的软包材料和胶水,以确保施工质量和持久性。

- 在施工过程中,应注意工作区域的整洁和安全,避免材料或工具的跌落和伤害。

- 如遇到施工中的问题或困难,应及时停止施工并寻求专业帮助。

以上是门窗软包施工的基本工艺及相关注意事项,请根据实际情况灵活应用,并按照相关规定和安全标准进行操作。

门框工程施工方案

门框工程施工方案一、项目概况门框工程是建筑施工中的重要环节,其质量直接关系到建筑整体的美观度和安全性。

本方案将针对门框工程的施工过程进行详细分析,并提出合理的施工方案,确保工程质量和进度的顺利完成。

二、施工单位及人员本次门框工程的施工单位为XX建筑工程有限公司,施工负责人为XXX。

施工人员主要包括木工、钢筋工、砌筑工、电工等,均为经验丰富的专业技术人员。

三、工程准备在正式施工前,需要对工程现场进行一些准备工作,以确保施工的顺利进行。

具体包括:1. 安全防护:在施工现场设立明显的安全警示标志,明确标识施工区域,并配备必要的安全防护设施,如安全帽、防护眼镜、手套等。

2. 材料准备:对门框施工所需的原材料进行准确计量和采购,确保材料的质量和数量。

3. 设备准备:准备好所需的施工机械设备,如吊车、起重机、搅拌机等。

4. 施工方案确认:对施工图纸进行详细核对,并与设计方进行确认,确保施工方案的准确性和合理性。

四、施工流程1. 基础验收:在进行门框施工前,需要对基础部分进行验收,确保基础的平整度和承重能力。

2. 定位测量:根据施工图纸要求,确定门框的位置和尺寸,进行准确的定位测量。

3. 钢筋安装:根据门框的结构特点,进行钢筋的预埋和固定,确保门框的稳固性和牢固度。

4. 混凝土浇筑:在钢筋安装完成后,进行混凝土的浇筑,确保门框的坚固和稳定。

5. 门套安装:在混凝土凝固后,进行门套的安装,确保门框的装饰性和实用性。

6. 电工配线:在门框安装完成后,进行电工配线工作,确保门框的电气设施正常使用。

五、施工注意事项1. 施工现场要求清洁整齐,材料摆放有序,避免杂物堆积。

2. 施工人员要严格按照施工图纸和要求进行操作,严禁擅自修改施工方案。

3. 施工过程中要加强安全教育和监督,确保施工人员的人身安全和工程质量。

4. 施工进度要进行及时的汇报和调整,确保工程按时完成。

六、质量验收在门框工程完成后,需要进行严格的质量验收,确保施工质量和工程达到设计要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

裁,不允许超差和有翻边现象。

3.2冲孔

先调整好模具并进行试样,对首件进行检测,符合要求后方可正式作业。

若发现有翻边和毛刺等现象应立即停止作业。

3.3成形(指折弯、模具拉伸):

3.3.1折弯成形:根据图纸和工艺要求调整定位架、定位尺及模具的间隙等,

进行试样后,对首件检验,达到要求后方可正式作业。

3.3.2拉伸成形:工件的尺寸及精度一般模具已决定,但是仍需要对每一批工件的首件进行自检。

1Байду номын сангаас0目的

保证各类钢质产品下料精度,确保产品质量。

2.0范围

适用于各类钢质产品开卷、剪板、冲裁、成形等工序的生产作业。

3.0工艺要求

3.1剪切

3.1.1开卷:根据派工单和材质要求,按批次、数量,对通过检验并有正确

标识的钢板进行裁剪,保留20-30的余量,对首张裁料进行检验,达到

要求后方可正式作业,并做好标识。