汽车座椅调整机构的改进与试验

汽车座椅舒适性改进的方法分析

设计 。

针 对 以上 问题 ,将 后排 座椅 进行 改进 优 化 ,提 出可调 式后 排座

(1)项 目预研 阶 段 ,该 阶段 需 要 对整 车进 行 预研 ,对 当前 车 椅 ,根据新式背锁的设计结构,在靠背锁位置处增加锁止档位,构

型所 处 于 的 目标 市 场进 行解 析 ,然后 采 用Benchmark对座 椅 进行 分

性感 受主 要包 括 静态 舒 适 性、 动 态舒 适 性及 操 作舒 适 性3种 ,在相

座 椅 的一般 功 能总结 起 来有 以下 3点。

关 国家 标 准规 范 中要 求座 椅 的A面 曲率 半 径及 表 面 突 出部分 高 度需

(1) 良好 的支 撑和 约 束使 得 驾驶 员 能够 拥 有更 广 阔 的视野 及 要达 到理 想 的体 分压 模式 ,其 目的是 用来 约 束座椅 , 详细 规定 如下

弹性和动弹性作用使得乘客具有良好的舒适性。头枕的设计主要 目 3汽车舒适性改进方法分析

的是 防止 或者 减轻 乘 客与 车体 的;中击 。调 节装 置是 按 照不 同的乘 客

舒适 性是 汽 车开 发阶段 必 须考 虑 的一个 重要 因素 ,旅 客 的舒 适

而针对性的设计 ,一般车辆的调节装置具有调角器、升高器等。

圈 —学■7 It l

汽车座椅舒适性改进 的方法分析

邹 志军

(东风柳州汽车有 限公 司 545005)

摘要 :汽车的设计与 开发是一项漫长而繁琐 的项 目,作为汽车 的重要组 成部分,汽车座椅 的舒适 性将会直接影 响到乘 客和驾驶员的体验。本文 主要通 过对汽车座椅结 构 、功 能以及 开发步骤 的பைடு நூலகம்绍,阐述汽车座椅 的重要性,通过对座椅 整体布局、可调式 的汽车 后排座椅结构型式 、可调 式后排座椅骨架外形约束 以及材料的选择,介 绍了舒适 性的改进方法。 关键词 :汽车座椅 :舒适性:靠背骨架 中图分类号 :U471.13 文献标示码 : A

某制造企业汽车座椅产品研发项目管理改进探析

制造企业需要不断改进汽车座椅产品研发项目管理,以适应市场变化和满足消费者 需求。

目的和任务

01

通过对现有汽车座椅产品研发项目管理流程的分析 ,找出存在的问题和不足。

02

提出针对性的改进措施和优化方案,提高项目管理 的效率和效果。

资金资源

公司财务状况良好,为项目提供充足的资金 支持。

存在的问题与挑战

项目管理流程不规范

缺乏统一的项目管理流程,导致项目进度难 以把控。

资源配置不合理

部分资源存在浪费现象,同时一些关键资源 又相对紧缺。

跨部门沟通不畅

不同部门之间缺乏有效的沟通机制,导致信 息传递不及时、不准确。

市场变化快速

市场需求变化快速,要求企业具备更强的研 发能力和市场响应速度。

管理风险及应对措施

项目进度延误

项目管理不当可能导致项目进度延误、成本超支等问题。为应对此风险,项目团队需建立完善的项目管理流程和 制度,明确项目目标、任务分工和时间节点,确保项目按计划推进。

团队协作不畅

团队协作不畅可能影响项目执行效率和成果质量。针对此风险,项目团队应建立良好的沟通机制和协作氛围,加 强团队成员之间的信任与合作,提升团队协作效率。

03

促进企业产品创新能力的提升,增强市场竞争力。

汇报范围

本次汇报将涵盖项目背景、现状分析、改进措施 和实施计划等方面内容。

重点介绍项目管理流程的优化、团队协作的加强 、质量控制的提升等方面的改进措施。

汇报将结合具体案例和数据,对改进措施进行详 细说明和阐述。

02

某制造企业汽车座椅 产品研发项目现状

04

《汽车座椅、座椅固定装置及枕强度要求和试验方法

长春汽车检测中心

07-固定强度 a. 安装在车底板上的座椅总成,通过座椅质心,分别承受水平 向前和向后各施加的相当于座椅总成重量20倍的负荷,座椅总成和 车身本体不得分离。对于可调试座椅,其调节装置在试验中应能使 座椅保持原调节位置,但试验后调节装置允许失去调节功能。在座 椅背面有防止座椅后退的结构件时,对座椅可进行向前加载。 b. 对于向前座椅,当汽车安全带安装固定点在座椅上时,要求 在对座椅施加20倍座椅总成重量负荷的同时,还要按国GB14167《汽 车安全带安装固定点》中的有关规定在加13500±200N的负荷, 因为 在这种情况下安全带固定点受到的负荷也同时加到座椅固定点上,此 时对座椅的要求仍与a中规定一致。 c. 对铰链式可翻转座椅,通过座椅质心,沿水平方向只向前施 加相当于座椅总成重量20倍的负荷。座椅总成与车身本体不得分离。

07-04-04

• 编制原则: • 1、采用国际先进的汽车座椅系统技术法 规和安全标准; • 2、标准的编写按照GB/T1.1-2002《标 准化工作导则 第一部分:标准的结构和 编写规则》; • 3、在深入调研的基础上,吸收和听取汽 车主机厂和座椅生产企业等有关座椅的 科研、设计、制造、使用和管理等各相 关部门的意见。

长春汽车检测中心

07-04-04

长春汽车检测中心

07-04-04

长春汽车检测中心

07-04-04

3)在技术要求方面: a. 一般技术要求: 首先标准中与原标准修订前一致,强调了座椅调节 装置和移位装置方面的要求,但比原标准规定的更具体 和更有操作性。对M1类和M2、M3和N类汽车座椅分别进 行技术要求方面的详细说明。并对座椅背面部件按区域 规定了具体要求;对不适用于一些特殊座椅和部件的情 况作了具体解释说明。即“不适用于:表面凸起部分的 突出高度小于3.2mm,且突出高度不超过突出部分宽度一 半的区域;最后排座椅和背对背安装的座椅;位于通过 该排座椅最低R点的水平平面以下的座椅靠背部分(如果 每排座椅高低不同,则从后排座椅起,该水平面应通过 前排座椅的“R”点,在垂直方向或高或低形成一个台阶) 以及“柔性金属网”部件”。 长春汽车检测中心

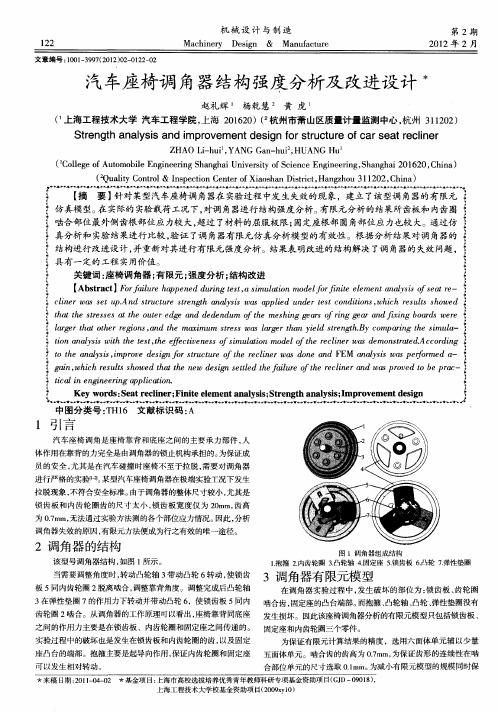

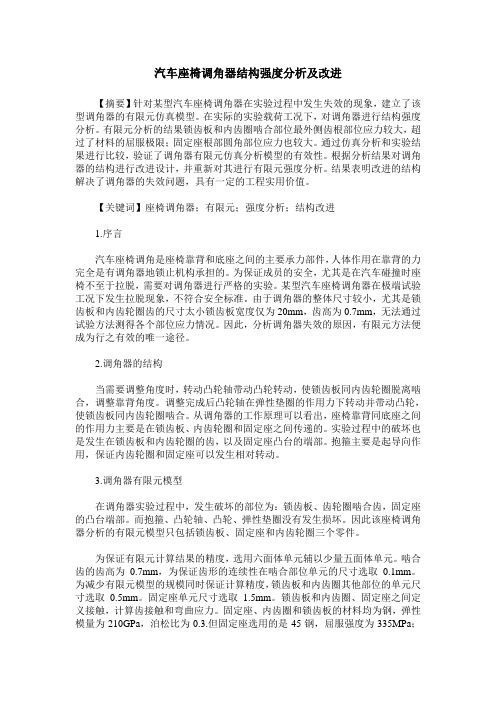

汽车座椅调角器结构强度分析及改进设计

ta tesrse a teo tr d ea dd dn u temehn er o n a d xn orsw r h t ss th ue g n e e d m o h s i g asf r gg r a f igb ad ee t h e e f g i e n i

Ke r s S a e l e : n t lm e t n l ss S r n t n l ss I p o e e t e i n y wo d : e t c i r Fi i e e n a y i ; t e g h a a y i ;m r v m n sg r n e a d

f m ie o p nn s ov og h p et nn ehd n kn dr tnvco o o ahndcm oet i sl dtruhtesaescoigm to. ido i ci et c s e h c i Ay f e o rf

图 1调角器组成结构 1 . 抱箍 2内齿轮圈 3凸轮轴 4固定座 5 . . . . 锁齿板 6凸轮 7弹性垫圈 . .

3调角器有限元模 型

在调 角器 实验过程 中, 生破 坏的部位为 : 发 锁齿板 、 轮圈 齿

板 5同内齿轮圈 2 脱离啮合 , 调整靠背角度 。调整完成后 凸轮轴

3 在弹性垫圈 7的作用力下转动并带 动凸轮 6 ,使锁齿板 5同内 啮合齿 , 固定座的凸台端部。 而抱箍 、 凸轮轴 、 凸轮 、 弹性垫圈没有 齿轮 圈 2啮合。从调角器的工作原理可 以看出 , 座椅靠背同底座 发生损坏。因此该座椅调角器分析 的有限元模 型只包括锁齿板 、 之间的作用力主要是在锁齿板 、内齿轮圈和 固定座之间传递 的。 固定座和内齿轮圈三个零件 。

Hale Waihona Puke 真分析和实验结果进行 比较 , 验证 了调角器有限元仿真分析模型的有效性 。根据分析结果对调角器的 结构进行改进设计 , 并重新对其进行有限元强度分析。结果表明改进的结构解决 了 角器的失效 问 , 调 题 具有 一定 的工程 实用价值 。 关键 词 : 座椅调 角器 ; 限元 ; 有 强度分 析 ; 结构 改进 【 btat Fra uehp ee ui s, muai oefr nt ee et nl io ete A src】 ofi r ap nddr gt tas l o m dlof i lm n a s l n e i t n i e a y sfsar-

汽车座椅调角器结构强度与改进措施研究

汽车座椅调角器结构强度与改进措施研究汽车是人们短途出行的首选方式,其安全性和舒适性已经受到人们的广泛关注。

座椅调角器就是调节座椅,保持座椅和汽车稳固连接的重要结构,其能够使座椅和车体保持最佳的角度,在受到外力时也能保证座椅的稳定性。

可是有些座椅调角器的结构不规范,在汽车行驶的过程中容易发生座椅脱落现象,严重危害乘客的安全。

本文将利用有限元方法对调角器中的关键数据进行计算分析,并提出对其结构进行改进的策略,以提高座椅调角器的使用性能。

标签:汽车座椅;调角器;增加强度;措施当乘客坐在座椅上时,调角器需要承受较大的应力,当应力超过零件的最大荷载时,调角器结构就会被破坏,座椅也会发生松动,此时乘客将面临巨大的安全风险。

一般来说,造成调角器失效的原因有两个:一是调角器的质量不符合标准,所能承受的应力较小;二是调角器的设计不合理,结构强度不够。

第一点比较容易控制,只要选择优质的零件即可,下面将从第二点因素入手,从技术角度出发探讨提高调角器结构强度的方法。

1 调角器的结构虽然调角器的尺寸很小,但是结构比较复杂,调角器在结构上包括抱箍、内齿轮圈、凸轮轴、固定座、锁齿板、凸轮和弹性垫圈等。

这些都是调角器中必不可少的零件,每一个部分都有着重要的作用,而调节座椅背靠角度主要是由各个结构的共同运动决定的。

在座椅背靠角度不变的情况下,锁齿板和内齿轮圈会紧密地啮合在一起,如果需要调节背靠角度,那么就需要转动凸轮轴,在外力的作用下,凸轮轴会带动凸轮一起转动,那么锁齿板和内齿轮圈就会分离;当调整到合适的角度后,弹性垫圈会施加给凸轮轴一个作用力,在此力的影响下凸轮会重新转动,带动锁齿板和内齿轮圈的运动,使二者牢牢啮合。

从调角器的工作情况可以发现,调角器在工作时主要受到两个力,一个是乘客施加的力,另一个是弹性垫圈的作用力,虽然凸轮轴和凸轮在转动,可是他们主要是起到传递力的作用,而抱箍是保护和支撑内齿轮圈和固定座的结构,由此可以看出调角器中主要的受力结构为固定座、锁齿板和内齿轮圈,因此,它们是最容易损坏的部位,也是改善调角器性能的切入点。

基于汽车座椅及头枕新规的试验研究与改进措施

基于汽车座椅及头枕新规的试验研究与改进措施本文对汽车座椅及头枕新旧标准进行对比分析,以某乘用车座椅及头枕为分析对象,按照国家市场监督管理总局、中国国家标准化管理委员会新发布的国家强制性标准法规要求进行各项试验研究。

根据试验结果,分析了其有关影响因素,提出了对应改进方案,在此基础上对新方案进行了试验验证。

以期为工程师在产品设计和试验结果分析上提供参考。

标签:汽车座椅及头枕;强制性试验;影响因素;改进方案0 引言汽车座椅作为乘员约束系统的重要组成部分,其在保证乘员安全性和舒适性方面具有重要作用[1]。

随着汽车技术的飞速发展和人们对汽车性能要求的不断提高,对汽车座椅的要求也在不断提高。

座椅及头枕承担着为乘员提供舒适的乘坐环境、支撑乘员重心的作用,同时在车辆发生事故时,能避免乘员受到伤害或将伤害降到最低。

因此,汽车座椅及头枕性能的优劣直接关系到车内乘员在发生碰撞等事故时的人身安全[2]。

因此,汽车座椅及头枕性能一直是国家要求的强制性检验项目,当前国内外都建立了相应的标准法规来保证其稳定性和安全性,如现行的主要有ECE R17和GB 15083。

1 国内新旧标准法规对比GB 15083-2006《汽车座椅、座椅固定装置及头枕强度要求和试验方法》为现行有效的国家强制性标准。

新法规GB 15083-2019《汽车座椅、座椅固定装置及头枕强度要求和试验方法》于2019年10月14日发布,将于2020年7月1日正式实施。

与GB 15083-2006比较,2019新版标准最大的不同是座椅固定装置、调节装置、锁止装置以及移位装置强度项目以前采用静态试验/动态试验二选一的方法,现在必须使用动态试验来考核。

主要原因是静态试验存在以下弊端:一是静态试验的加载只能在座椅的质心高度加载一个相当于座椅自身重量20倍的力,而非座椅整体受力。

二是由于座椅形状不规则、质量分布不均,质心测量的误差被放大,且使用刚性金属杆还是柔性拉带对其进行加载也一直存在着争议。

汽车座椅调角器结构强度分析及改进

汽车座椅调角器结构强度分析及改进【摘要】针对某型汽车座椅调角器在实验过程中发生失效的现象,建立了该型调角器的有限元仿真模型。

在实际的实验载荷工况下,对调角器进行结构强度分析。

有限元分析的结果锁齿板和内齿圈啮合部位最外侧齿根部位应力较大,超过了材料的屈服极限;固定座根部圆角部位应力也较大。

通过仿真分析和实验结果进行比较,验证了调角器有限元仿真分析模型的有效性。

根据分析结果对调角器的结构进行改进设计,并重新对其进行有限元强度分析。

结果表明改进的结构解决了调角器的失效问题,具有一定的工程实用价值。

【关键词】座椅调角器;有限元;强度分析;结构改进1.序言汽车座椅调角是座椅靠背和底座之间的主要承力部件,人体作用在靠背的力完全是有调角器地锁止机构承担的。

为保证成员的安全,尤其是在汽车碰撞时座椅不至于拉脱,需要对调角器进行严格的实验。

某型汽车座椅调角器在极端试验工况下发生拉脱现象,不符合安全标准。

由于调角器的整体尺寸较小,尤其是锁齿板和内齿轮圈齿的尺寸太小锁齿板宽度仅为20mm,齿高为0.7mm,无法通过试验方法测得各个部位应力情况。

因此,分析调角器失效的原因,有限元方法便成为行之有效的唯一途径。

2.调角器的结构当需要调整角度时,转动凸轮轴带动凸轮转动,使锁齿板同内齿轮圈脱离啮合,调整靠背角度。

调整完成后凸轮轴在弹性垫圈的作用力下转动并带动凸轮,使锁齿板同内齿轮圈啮合。

从调角器的工作原理可以看出,座椅靠背同底座之间的作用力主要是在锁齿板、内齿轮圈和固定座之间传递的。

实验过程中的破坏也是发生在锁齿板和内齿轮圈的齿,以及固定座凸台的端部。

抱箍主要是起导向作用,保证内齿轮圈和固定座可以发生相对转动。

3.调角器有限元模型在调角器实验过程中,发生破坏的部位为:锁齿板、齿轮圈啮合齿,固定座的凸台端部。

而抱箍、凸轮轴、凸轮、弹性垫圈没有发生损坏。

因此该座椅调角器分析的有限元模型只包括锁齿板、固定座和内齿轮圈三个零件。

为保证有限元计算结果的精度,选用六面体单元辅以少量五面体单元。

基于汽车座椅鞭打试验的仿真模型改进

基于汽车座椅鞭打试验的仿真模型改进王晋;赵秀强;王志涛;梁宇;乔鑫【摘要】There is considerable difference between the initial status of seat whiplash simulation result and the test result, which mainly focus on two index: NIC (Neck Injury Criterion) and upper neck torque. It is be found by analysis on the dummy neck injury mechanism and whiplash test data that the sitting posture of dummy, the test status of seat (seat cushion height adjusting device) and the smooth degree of seat upholstery have great influence on whiplash simulation result. The whiplash simulation model is adjusted according to the above factors, and the simulation results of the adjusted model agree well with test results.%某项目初始状态下的汽车座椅鞭打仿真结果与试验结果相比存在较大误差,主要体现在NIC(颈部伤害指数)和上颈部扭矩这2项指标上。

通过对假人颈部伤害机理和鞭打试验数据的分析,发现假人的坐姿、座椅的试验状态(座垫高度调节装置)和座椅发泡蒙皮的光滑程度对鞭打仿真试验结果影响较大。

针对上述因素对座椅鞭打仿真模型进行了调整,模型调整后的仿真计算结果与试验结果一致性较好。

QCT 55-1993 汽车座椅动态舒适性试验方法

QCT 55-1993 汽车座椅动态舒适性试验方法QC/T 5 5-93汽车座椅动态舒服性试验方法1主题内容与适用范畴本标准规定了汽车座椅动态舒服性试验的试验项目、试验设备、试验程序和数据处理。

本标准适用于汽车软垫式座椅和悬挂式座椅。

2引用标准GB 11559汽车室内尺寸测量用三维H点装置GB 11563汽车—H点确定程序GB 4970汽车平顺性随机输入行驶试验方法3试验项目3.1静载试验测定座垫1)及靠背的静刚度和迟滞变形率。

3.2频响特性试验在简谐振动或宽带白噪声随机振动输入下,测定座椅的频率响应特性。

3.3随机振动试验2)在模拟汽车行驶时随机振动输入下,测定乘员座垫上的加权加速度均方根值。

注: l)在本标准中,对悬挂式座椅还包括悬挂装置。

2)此项试验在质量监督机构认为有必要时进行,若设备条件不具备,此项试验可由平顺性道路试验代替。

4一样要求4.1静载试验可在连续加载或手动间歇加载的试验机上进行。

4.2加载板加载面的形状按照GB11559规定的座垫及靠背形状确定。

图1表示加载板与臀点及人体躯干线的相互位置。

加载板表面应光滑、具有足够的刚度与强度,它与试验机用万向接头连接,万向接头的中心点要与加载板的载荷中心点重合。

座垫加载板的质量为51kg。

应沿铅垂方向向座垫加载,向靠背加载的方向应与人体躯干线成直角。

载荷中心位置及方向见图2。

4.3试验座椅被试验座椅的结构、静态及动态特性和其它可能阻碍振动试验结果的特性应能代表实际的或预备生产的系列产品。

在加载试验机上或振动台的平台上安装座椅时,其位置和倾角应与车内实际的安装状态一致。

对悬挂式座椅,需按照制造厂的要求,按受试者的坐姿和体重适当调整。

4.4受试者随机振动试验的受试者按GB4970的规定应为身高1.70±0.05m,质量65±5kg的真人。

人的坐姿应自然,上身放松,靠在靠背上,脚平放于平台,手搭在膝上。

如果是驾驶员座椅,受试者的手要轻握住方向盘,模拟驾驶员的姿势。

情境5 汽车电动座椅不能调整的检测与修复任务1讲解

情境5:汽车电动座椅不能调整的检修 任务一:座椅前后不能移动 电动座椅的组成 电动座椅的工作原理与控制 电动座椅机械部分的检修

情境5:汽车电动座椅不能调整的检修 任务一:座椅前后不能移动 电动座椅的组成 电动座椅的工作原理与控制 电动座椅机械部分的检修

2.带储存功 能电动座椅

带存储功能的电动座椅采用了微机控制。它能将选定的座椅调节位置进行存储,只要 按指定的按键开关,座椅就会自动地调节到预先选定的座椅位置上,系统控制示意图如 5-5所示。

该系统有一个存储器,存储装置通过四个传感器来控制座椅的调定位置。只要座椅位 置调定后,驾驶员按下存储器的

按钮,电子控制装置就把信号存

储起来,作为重新调整位置时的 基准。使用时,只要一按按钮, 就能按存储的座椅位置的要求调 整座椅位置。

情境5:汽车电动座椅不能调整的检修 任务一:座椅前后不能移动 电动座椅的组成 电动座椅的工作原理与控制 电动座椅机械部分的检修

1.双向直流 电动机

进行前、后移动控制的电动座椅装有一个双向电动机,在前、后移动基础上还 可升、降的四向移动座椅装有两个双向电动机,除具有前、后移动和上、下升降功 能外,座椅前端或后端还可分别升降的六向移动座椅装有三个双向电动机。遥控电 动座椅甚至装有四个以的双向电动机,除能保证六向移动的功能外,还能调整头枕 高度、倾斜度、座椅长度及扶手位置等。直流电动机内装有断路器,防止过载烧坏 直流电动机。

(18)拆卸座椅2号线束。 (a)脱开3个卡夹。 (b)断开连接器并拆下座椅2号线束(图5 -29)。

情境5:汽车电动座椅不能调整的检修 任务一:座椅前后不能移动 电动座椅的组成 电动座椅的工作原理与控制 电动座椅机械部分的检修

3.座椅的重新装配 与安装

按与拆卸相反的顺序进行装配与安装。

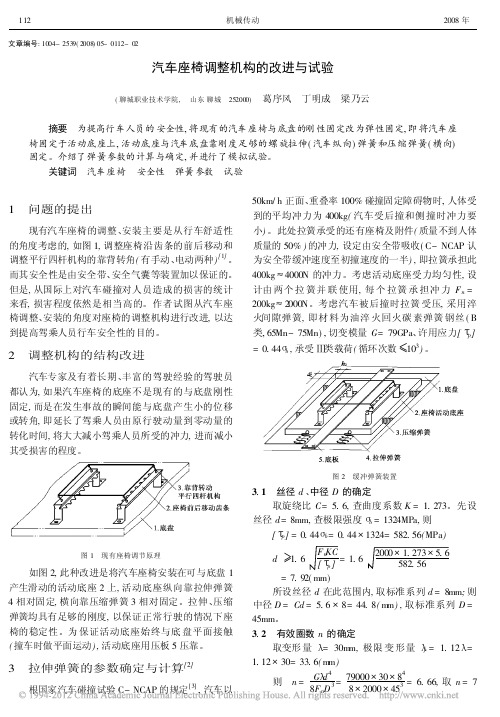

汽车座椅调整机构的改进与试验

文章编号:1004-2539(2008)05-0112-02汽车座椅调整机构的改进与试验(聊城职业技术学院, 山东聊城 252000)葛序风 丁明成 梁乃云摘要 为提高行车人员的安全性,将现有的汽车座椅与底盘的刚性固定改为弹性固定,即将汽车座椅固定于活动底座上,活动底座与汽车底盘靠刚度足够的螺旋拉伸(汽车纵向)弹簧和压缩弹簧(横向)固定。

介绍了弹簧参数的计算与确定,并进行了模拟试验。

关键词 汽车座椅 安全性 弹簧参数 试验1 问题的提出现有汽车座椅的调整、安装主要是从行车舒适性的角度考虑的,如图1,调整座椅沿齿条的前后移动和调整平行四杆机构的靠背转角(有手动、电动两种)[1]。

而其安全性是由安全带、安全气囊等装置加以保证的。

但是,从国际上对汽车碰撞对人员造成的损害的统计来看,损害程度依然是相当高的。

作者试图从汽车座椅调整、安装的角度对座椅的调整机构进行改进,以达到提高驾乘人员行车安全性的目的。

2 调整机构的结构改进汽车专家及有着长期、丰富的驾驶经验的驾驶员都认为,如果汽车座椅的底座不是现有的与底盘刚性固定,而是在发生事故的瞬间能与底盘产生小的位移或转角,即延长了驾乘人员由原行驶动量到零动量的转化时间,将大大减小驾乘人员所受的冲力,进而减小其受损害的程度。

图1 现有座椅调节原理如图2,此种改进是将汽车座椅安装在可与底盘1产生滑动的活动底座2上,活动底座纵向靠拉伸弹簧4相对固定,横向靠压缩弹簧3相对固定。

拉伸、压缩弹簧均具有足够的刚度,以保证正常行驶的情况下座椅的稳定性。

为保证活动底座始终与底盘平面接触(撞车时做平面运动),活动底座用压板5压靠。

3 拉伸弹簧的参数确定与计算[2]根国家汽车碰撞试验C-NCAP 的规定[3],汽车以50km/h 正面、重叠率100%碰撞固定障碍物时,人体受到的平均冲力为400kg (汽车受后撞和侧撞时冲力要小)。

此处拉簧承受的还有座椅及附件(质量不到人体质量的50%)的冲力,设定由安全带吸收(C-NCAP 认为安全带缓冲速度至初撞速度的一半),即拉簧承担此400kg 4000N 的冲力。

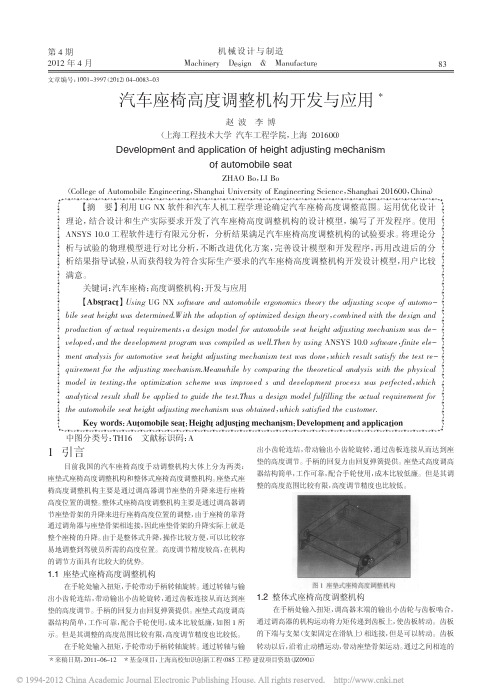

汽车座椅高度调整机构开发与应用

8 4

赵 波等: 汽车座椅 高度调整机构开发与应用

第4 期

连杆 , 形成 四连杆运动 , 从而使得座盆达到整体抬爿戡 下降的 日 的。主要依据 汽车人机工程学的思想 没计和确定 H点 。有

的 , 达 到 座椅 高 度 调 整 的 目的 。 同样 的手 柄 住 回 复 时所 需 的 点 , 能为 座椅 的高 度行 程 进行 相 关 的 没 计。 椅 在 设 计位 置 、 最终 就 座 最 如 回复力也是由回复弹簧提供。整体式座椅高度调高器结构复杂, 高位 置 和 最低 位 置 时 的情况 , 图 3所示 。通 过 四连 杆 机 构 的 运

【 摘 要 】 用 U X软 件 和汽 车人 机 工程 学理 论 确 定汽 车座 椅 高度 调 整 范 围。运 用优 化 设计 利 GN 理 论 , 合设 计 和 生产 实际要 求 开发 了汽 车座 椅 高度 调 整机 构 的设 计 模 型 , 写 了开发程 序 。 用 结 编 使

A S S1. N Y 0 0工程软件进行有限元分析 ,分析结果满足汽车座椅 高度调整机构的试验要求。 将理论分

赵 波 李 博

( 上海工 程技术 大学 汽 车工程学 院 , 上海 2 10 ) 0 6 0

D v l me t n p lai f eg t du t gme h n m e e p n a da p c t no ih a jsi c a i o i o h n s

工作性能稳定 , 多配合手柄使用 。高度调节精度 比较高 , 可靠性 动 可以使座椅进行 升降 , 图中圆球所代表的足人体 点 . 在高度 好, 调整范围大但制造工艺相对复杂 , 成本较高。 进行调节 的时候 , H点会随着一起发生移动 , 以 H点所在最高 所 例如座椅 通过到设计生产单位的调研及大量专利技术的研究 ,结 合 位置 与最低位置的垂直距离就是座椅高度 凋整的范围。 4 m, a 上行程 约为 1 t i下行 7 n, o 用 户的实际要求 ,确定进行 整体式汽车座椅高度调整机构 的开 所需 的高度调节范围约为 4 r 其 中,

汽车座椅静强度改进设计及头枕安全性分析

汽车座椅静强度改进设计及头枕安全性分析1. 本文概述随着汽车工业的迅速发展,汽车座椅作为汽车内部的重要组成部分,其设计质量和安全性越来越受到消费者的关注。

汽车座椅的静强度以及头枕的安全性是评价座椅性能的重要指标,对于保护乘员在碰撞事故中的安全具有至关重要的作用。

本文旨在探讨汽车座椅的静强度改进设计,并分析头枕在碰撞事故中的安全性,以期为汽车座椅的优化设计提供理论支持和实践指导。

本文将详细介绍汽车座椅静强度改进设计的方法。

通过对座椅结构、材料以及连接方式等方面的优化,提升座椅的静强度,使其在承受乘员体重以及突发外力时具有更好的稳定性和耐用性。

同时,本文还将探讨座椅静强度测试的方法和标准,以确保设计改进后的座椅能够满足相关法规和标准的要求。

本文将重点分析头枕在碰撞事故中的安全性。

头枕作为保护乘员头部安全的重要装置,其设计和性能直接影响到乘员在碰撞事故中的受伤程度。

本文将通过案例分析和实验研究等方法,深入探究头枕在碰撞事故中的作用机理,分析头枕的结构、材料以及安装方式等因素对乘员头部保护效果的影响。

本文将总结汽车座椅静强度改进设计及头枕安全性分析的研究成果,并提出相应的优化建议。

通过不断改进汽车座椅的设计和性能,提高乘员在碰撞事故中的安全性,为汽车工业的发展贡献一份力量。

同时,本文的研究成果也可为其他相关领域提供有益的参考和借鉴。

2. 汽车座椅静强度的重要性汽车座椅的静强度是指座椅在静态载荷作用下的抵抗变形和破坏的能力。

它是评价汽车座椅性能和安全性的重要指标之一。

汽车座椅的静强度对于保障乘客的舒适性和安全性具有重要意义。

汽车座椅作为乘客与车辆之间的直接接触点,其强度和稳定性直接关系到乘客的乘坐体验。

如果座椅的静强度不足,那么在受到外部冲击或振动时,座椅可能会发生变形或损坏,这不仅会影响乘客的舒适度,还可能对乘客的身体造成损害。

提高汽车座椅的静强度是提升乘客乘坐体验的关键。

汽车座椅的静强度对于乘客在紧急情况下的安全性至关重要。

汽车座椅高度调整机构开发与应用

1.1 座垫式座椅高度调整机构

在手轮处输入扭矩,手轮带动手柄转轴旋转。通过转轴与输 出小齿轮连结,带动输出小齿轮旋转,通过齿板连接从而达到座 垫的高度调节。手柄的回复力由回复弹簧提供。座垫式高度调高 器结构简单,工作可靠,配合手轮使用,成本比较低廉,如图 1 所 示。但是其调整的高度范围比较有限,高度调节精度也比较低。

件组成,为了获得楔角间隙,实现楔紧和超越,以达到离合器接合 或分离的目的,星轮的工作表面为轴向平面。与外星轮比较,内星 轮的加工比较容易,应用较广。楔角是超越离合器的最基本参数 之一,影响离合器的性能和寿命。楔角的大小要满足离合器几种 工作状态的需要,即在超越时不致发生自锁,而当楔紧同步转动 时又不致松开。楔角过大不能保证正常工作,过小则无法解楔,即 在外力矩为零时不能自动脱开。一般手册推荐的设计楔角为 7°, 但设计时要根据具体情况增减。通常在不打滑的条件下,宜取较

中图分类号:TH16 文献标识码:A

1 引言

目前我国的汽车座椅高度手动调整机构大体上分为两类: 座垫式座椅高度调整机构和整体式座椅高度调整机构。座垫式座 椅高度调整机构主要是通过调高器调节座垫的升降来进行座椅

出小齿轮连结,带动输出小齿轮旋转,通过齿板连接从而达到座 垫的高度调节。手柄的回复力由回复弹簧提供。座垫式高度调高 器结构简单,工作可靠,配合手轮使用,成本比较低廉。但是其调 整的高度范围比较有限,高度调节精度也比较低。

离合器实际转矩 T≤Tc/k 图 4 超越离合器的设计流程图

图 5 整体式高度调高器 超越离合器寿命短的原因在于其摩擦副间的接触强度不 足。对于星轮、滚柱和外环均为同种材质制成的内星轮滚柱式超 越离合器,当星轮的工作面为平面时,在滚柱与平面接触处的强 度取决于最大切应力条件。滚柱式超越离合器的滚柱可在滚道内

汽车后排座椅试验法规及优化设计

⑤ ⑥ ⑦

①40靠背总成面套;②40靠背骨架总成;③60靠背骨架总成;④60 靠背总成面套;⑤后排靠背泡沫总成;⑥后排座椅铰链总成;⑦乘客三人 座椅座垫总成(含钢丝骨架和面套);⑧后排座椅头枕总成。

图 C 汽车典型后排座椅总成的组成

- -

2第0270(期7)

技术聚焦

Design-Innovation 后排座椅靠背骨架由 40和 60靠背骨架两部分 持 50mm,纵向距离靠背 200mm。

组成。进行座椅冲击强度试验时,靠背骨架以实际机构 的连接方式固定在白车身上,白车身固定在台车上。座 椅靠背两侧的锁支架连接靠背锁,车身锁钩与靠背锁 处于锁止状态,以固定靠背上部,靠别通过螺栓固定在车身上。

后排座椅法规要求

后排座椅法规

汽车后排座椅系统能够为驾乘者提供足够支撑,

确定车上乘员的位置,保证驾驶操作。在汽车转弯时,

座椅系统为驾乘者提供侧向支撑,减轻长途驾驶疲劳;

发生前向或侧向碰撞事故时,座椅系统与安全带、安全 气囊等乘员约束系统一起构成有效的保护装置,降低 乘员遭受伤害的风险。此外,后排座椅可增加加热垫、 通风、按摩垫、扶手、杯托等配置,大大提高了驾乘舒适

图 行李箱冲击试验样块布置示意图

座椅需满足国家法规 GB7258《机动车运行安全技

试验过程中及试验后,如果后排座椅和靠背锁保

术条件》,座椅总成零部件级试验需满足 GB15083《汽 持原来位置且功能正常,则认为满足要求。在试验期

车座椅、座椅固定装置及头枕强度要求和试验方法》、 间,允许座椅靠背及其紧固件变形。

设计·创新

汽车后排座椅试验法规及 优化设计

张程 (宜宾凯翼汽车有限公司汽车研究院)

摘要:在汽车后排座椅开发过程中,其结构造型设计的合理性是乘坐安全性和舒适性的重要保证。在汽车工程研制中,必须

某车型驾驶员座椅鞭打试验性能研究及改进

144AUTO TIMEAUTO PARTS | 汽车零部件某车型驾驶员座椅鞭打试验性能研究及改进1 引言在追尾事故中,被碰撞车辆的驾驶员、乘员在碰撞加速度与头部惯性力的共同作用下,颈部会产生一个像鞭子猛抽的动作称为鞭打伤害,追尾事故会给乘员颈部的骨骼或软组织造成严重的损伤[1]。

通过优化座椅设计减轻鞭打效应对人体的伤害成为各大汽车厂重点研究的内容。

本文根据C-NCAP 鞭打试验要求,对某款乘用车的驾驶员座椅运用有限元方法建立鞭打模型,针对鞭打试验分数较低,采用有限元进行仿真分析,提出增加靠背刚性、增加头枕骨架强度以及增加假人靠背穿透量等座椅改进方案,并对改进后的座椅再次进行仿真分析及实物试验验证,得到了有利于减小鞭打伤害的方法。

2 鞭打试验评估方法《C-NCAP 管理规则(2021年版)》[2]已经实施,C-NCAP 鞭打试验评价通过7项伤害指标分组加和并扣除3项罚分项形成总体得分,驾驶员座椅的总体得分的最高分是5分,最低分是0分且所有的得分均保留到小数点后三位。

7项伤害指标分别设置低性能限值和高性能限值,分别得分为0和满分,处于高、低性能限值之间的测试值按线性插值方法计算得分。

7项伤害指标分为三组,第一组为满分为2分的颈部伤害指数NIC;第二组为满分为1.5分的上颈部剪切力F x 、上颈部拉力F z 和上颈部扭矩M y ;第三组为满分为1.5分的下颈部剪切力F x 、下颈部拉力F z 和下颈部扭矩M y ,其中第二组和第三组选取每组最低分为该组得分。

3项罚分项分别是座椅靠背最大动态张角大于等于25.5°时扣2分;头枕干涉头部时扣2分;座椅滑轨动态位移大于20mm 时扣5分。

2021版鞭打试验总体评价指标及评分原则如表1所示。

3 鞭打试验模型的建立在有限元前处理软件HyperMesh 中将座椅中不同组件划分成不同的网格单元,设李海 赵座航 聂仁态 李雪晴上汽通用五菱汽车股份有限公司 广西柳州市 545007摘 要: 针对某车型驾驶员座椅在2021版鞭打试验中得分较低的问题,通过仿真分析影响座椅鞭打试验的因素,改进对鞭打试验分值影响较大的靠背刚度、头枕位置及其结构、靠背结构等参数,改善碰撞过程中座椅靠背和头枕骤然后倾的问题,减少了假人颈部伤害指数,提高鞭打试验得分。

汽车座椅骨架的分析和改进设计

汽车座椅骨架的分析和改进设计当今,汽车的数量与日俱增。

特别是小轿车的增长。

与此同时,安全和舒适在人内心被看得愈发深重。

人坐在汽车里面是与座椅直接接触的,所以人们开始重视它的安全性和舒适性,这是汽车座椅研究的主要方向。

在查阅相关的论文后,简要明白了座椅骨架的设计原则和现在的研究情况。

在论文的初期工作就是画出骨架的UG三维模型,再而使用hypermesh软件来做有限元的后期分析。

参考国标对于座椅骨架的靠背和总成的强度测试标准,利用hypermesh软件对某轿车座椅骨架的靠背和总成进行仿真分析。

对仿真分析的结果进行分析,对骨架结构做优化和改进。

标签:汽车座椅;有限元法;静强度;结构优化1 本课题的研究内容本论文需要先准备好骨架的三维模型。

本文使用UG这个软件来画座椅骨架的三维模型。

在画三维模型前,需要查阅资料来明白座椅骨架的结构特点,工作过程,以及设计要求。

最后的工作就是把三维模型做一个有限元模拟仿真分析,使用hypermesh这个软件来做。

然后以分析得到的结果为基础来优化改进我的骨架模型。

2 座椅骨架的结构及三维处理在做分析之前,本论文需要设置出座椅骨架的有限元模型,设置好了模型后才能够对座椅骨架的做强度计算。

本文根据某一个品牌的汽车座椅骨架CAD模型作一些适当的删减,把复杂的三维模型中一些对于骨架的强度分析不相关或者不怎么相关的细节去除掉,在简化完成后就可以使用hypermesh软件做前处理了。

3 座椅骨架前处理骨架的分析原本按照法则有很多,然则顾忌到知识储备量和时间的关系,本论文只对骨架的静强度做分析。

为了完成骨架静强度分析的工作。

除了前期一些基本理论的学习和三维模型的绘制。

最重要的工作就是画出契合论文整体要求的有限元模型。

具体做法如下:(1)明确有限元单元类型。

(2)划分网格和连接。

(3)定义材料。

(4)加载。

(5)约束。

(6)编辑属性卡及赋予属性。

4 骨架靠背仿真校核根据我国GB15083-1994的规定。

车辆座椅调整器故障排查与修理步骤

车辆座椅调整器故障排查与修理步骤车辆座椅调整器是车辆中非常重要的一个功能,它能够帮助乘客调整座椅的位置,保证舒适度和安全性。

然而,有时候我们可能会遇到车辆座椅调整器出现故障的情况。

本文将介绍车辆座椅调整器故障排查与修理的步骤,以帮助车主快速解决问题。

第一步:检查电源供应车辆座椅调整器通常是由电源供应的,因此在排查故障之前,首先要检查座椅调整器的电源供应是否正常。

可以通过检查保险丝和连接线路的状态来确定是否存在电源问题。

如果发现保险丝烧坏或者连接线路有断裂,需要及时更换或修复。

第二步:检查开关操作如果电源供应正常,那么问题可能出现在开关操作上。

有时候开关接触不良或损坏可能导致座椅调整器无法正常工作。

可以尝试按动开关多次,并观察座椅的反应。

如果发现开关操作出现异常,需要更换或修复开关。

第三步:检查电机连接座椅调整器通常使用电机来实现座椅的调整功能。

如果座椅无法正常移动,可以检查电机的连接是否松动或者损坏。

需要确保电机的连接牢固,并排除电机本身的故障。

如果电机损坏,需要更换全新的电机。

第四步:检查座椅轨道座椅调整器通常通过座椅轨道来实现座椅的前后移动。

如果座椅无法在轨道上滑动,可以检查座椅轨道是否受到阻碍或者损坏。

检查轨道上是否有异物堆积,以及轨道是否受到损坏。

可以尝试清理轨道或者更换轨道零部件来解决问题。

第五步:维修或更换故障部件如果在前面的步骤中没有找到问题,那么可能需要进一步维修或更换故障部件来修理座椅调整器。

在进行维修或更换之前,需要根据具体故障情况采取相应的措施。

例如,如果发现线路连接有问题,需要修复连接问题;如果发现电机损坏,需要更换电机。

综上所述,车辆座椅调整器故障排查与修理的步骤包括检查电源供应、检查开关操作、检查电机连接、检查座椅轨道,以及维修或更换故障部件。

通过按照这些步骤进行排查与修理,可以快速解决车辆座椅调整器故障问题,确保座椅的正常使用。

记住,在进行任何维修工作之前,请确保车辆的电源已断开,以确保安全性。