钢筋拉直机的设计_毕业设计

钢筋调直机毕业设计

钢筋调直机毕业设计钢筋调直机毕业设计引言:毕业设计是每个大学生都要面对的一项重要任务,它不仅是对所学知识的综合运用,更是对自身能力和专业素养的一次全面检验。

在我即将毕业的这个阶段,我选择了钢筋调直机作为我的毕业设计课题。

本文将详细探讨钢筋调直机的设计原理、结构和应用前景。

一、钢筋调直机的设计原理钢筋调直机是一种用于将钢筋进行调直的机械设备。

它的设计原理基于材料力学和机械工程学的基础知识。

通过对钢筋进行合理的力学处理,钢筋调直机能够将弯曲的钢筋恢复到直线状态,提高钢筋的质量和使用效果。

二、钢筋调直机的结构设计1. 机架设计:钢筋调直机的机架是整个设备的支撑结构,其设计应考虑到机械强度和稳定性。

为了保证机架的稳定性,可以采用钢材焊接或铸造工艺制造。

2. 传动系统设计:钢筋调直机的传动系统是保证设备正常运转的关键。

传动系统应包括电机、减速器、传动轴和链条等部件。

在设计传动系统时,需要考虑到钢筋的工作负荷和速度要求,选择合适的传动比和传动方式。

3. 调直机构设计:钢筋调直机的调直机构是实现钢筋调直功能的核心部件。

调直机构应包括调直辊和导向装置等部件。

调直辊的设计应考虑到钢筋的直径和弯曲程度,采用合适的材料和尺寸,以确保调直效果。

三、钢筋调直机的应用前景1. 建筑行业:钢筋是建筑行业中常用的材料之一,它在混凝土结构中起着重要的加固作用。

钢筋调直机的应用可以提高钢筋的质量,保证建筑结构的安全性和稳定性。

2. 汽车制造业:钢筋调直机在汽车制造业中也有广泛的应用。

汽车底盘和车架等部件需要使用钢筋进行加固,钢筋调直机可以确保钢筋的质量和精度,提高汽车的整体性能。

3. 航空航天领域:在航空航天领域,钢筋调直机的应用可以确保飞机和航天器的结构强度和稳定性。

钢筋调直机的高精度调直功能可以满足航空航天领域对材料质量的严格要求。

结语:钢筋调直机作为一种重要的机械设备,具有广泛的应用前景。

通过合理的设计和优化,钢筋调直机能够提高钢筋的质量和使用效果,为建筑、汽车制造和航空航天等领域提供可靠的技术支持。

关于矫直机的设计与实现的毕业论文终稿(可编辑)

摘要矫直机是对金属棒材、管材、线材等进行矫直的设备。

轧制出的钢材常出现弧形弯曲、纵向和横向弯曲、瓢曲等缺陷,为此轧后钢材必须经过矫正。

本设计方案以太重集团生产的几种矫直机为参照,结合本案设计要求,设计了九辊矫直机。

本方案以弹塑性弯曲变形理论为设计依据。

主要包括以下内容:矫直机类型,矫直原理,矫直机结构的确定,矫直机基本力能参数计算、力能参数计算、电动机功率计算、工作辊和支撑辊的结构设计与校核、压下机构的设计计算及校核。

关键词:矫直机;工作辊;支承辊;压下机构AbstractStraightening machine is a equipment, which straighten metal bar, pipe workpiece, wire and so on. After rolling, there are arch bending, vertical and horizontal bending, protuberance in steel strip. So it must be straightened. I consulted straightening machine of Tai Zhong Group, combining with the design requirements of the program, then designed the nine roller straightening machine. The project is based on the theory of elasto-plastic bending. It includes the following: the type of straightening machine, the theory of straightening machine and the structure of straightening machine, the calculation of straightening machine’s basic parameters, the structural design and the checking of the work roll and backup roll, the structural design and checking ofscrewdownKey words: Straightening machine; work roll; backup roll; screwdown目录摘要IAbstract II目录III一、前言 11.1 课题研究的意义及现状 11.2 论文主要研究内容3二、方案确定 42.1 矫直机类型 42.2 矫直原理 62.3 矫直机结构8三、设计计算173.1 矫直机基本参数的确定173.2 辊式矫直机的力能参数确定19展望35参考文献36致谢37附件1 38附件2 46一、前言1.1 课题研究的意义及现状在板带材的轧制生产中,由于轧件温度不均,变形不均及轧后冷却不均、运输和其他因素的影响,致使轧制出来的产品常出现波浪弯和瓢曲等缺陷。

线材拉伸机毕业设计

线材拉伸机毕业设计线材拉伸机毕业设计在工程领域中,毕业设计是学生们展示自己所学知识和技能的重要环节。

而作为机械工程专业的学生,我选择了线材拉伸机作为我的毕业设计课题。

线材拉伸机是一种用于测试和评估金属线材强度和延展性的设备。

它在工业生产中具有广泛的应用,因此对其进行进一步的研究和改进具有重要意义。

1. 研究背景线材拉伸机是一种用于测试金属线材的拉伸性能的设备。

通过施加力量并测量其对应的应变,可以得到线材的强度和延展性等参数。

这些参数对于工程设计和材料选择非常重要。

然而,传统的线材拉伸机存在一些问题,如测试过程复杂、结果不准确等。

因此,对线材拉伸机进行改进和优化具有重要意义。

2. 设计目标在我的毕业设计中,我希望设计一种新型的线材拉伸机,以解决传统设备存在的问题,并提高测试的准确性和效率。

具体而言,我希望实现以下设计目标:- 简化测试过程,减少操作难度;- 提高测试结果的准确性和稳定性;- 增加测试的自动化程度,减少人工干预。

3. 设计方案为了实现上述设计目标,我将采取以下设计方案:- 引入先进的传感器技术,用于测量力量和应变;- 使用微控制器和电子设备,实现测试过程的自动化;- 设计合适的夹具和样品固定装置,以确保测试的稳定性和准确性;- 优化数据处理算法,提高测试结果的可靠性。

4. 设计过程在设计过程中,我首先进行了相关文献的调研,了解了目前线材拉伸机的发展状况和存在的问题。

然后,我进行了初步的设计草图和方案选择。

接下来,我开始进行具体的设计和制造。

我使用CAD软件进行了三维模型的设计,并进行了仿真分析。

然后,我使用数控机床进行了零部件的加工和制造。

最后,我进行了系统的组装和调试。

5. 实验结果与分析经过一系列的实验测试,我得到了线材拉伸机的性能参数和测试结果。

与传统设备相比,我的设计在测试准确性和稳定性方面有了显著的提高。

同时,测试过程也更加简化和自动化,减少了人工干预的需求。

这些结果表明,我的设计方案是成功的。

面筋成型机的设计毕业设计

毕业设计(论文)题目面筋成型机的设计系(院)机电工程系专业机械设计制造及其自动化班级2010级4班学生姓名学号指导教师职称二〇一四年六月二十日独创声明本人郑重声明:所呈交的毕业设计(论文),是本人在指导老师的指导下,独立进行研究工作所取得的成果,成果不存在知识产权争议。

据我所知,除文中已经注明引用的内容外,本设计(论文)不含任何其他个人或集体已经发表或撰写过的作品成果。

对本文的研究做出重要贡献的个人和集体均已在文中以明确方式标明。

本声明的法律后果由本人承担。

作者签名:年月日毕业设计(论文)使用授权声明本人完全了解滨州学院关于收集、保存、使用毕业设计(论文)的规定。

本人愿意按照学校要求提交学位论文的印刷本和电子版,同意学校保存学位论文的印刷本和电子版,或采用影印、数字化或其它复制手段保存设计(论文);同意学校在不以营利为目的的前提下,建立目录检索与阅览服务系统,公布设计(论文)的部分或全部内容,允许他人依法合理使用。

(保密论文在解密后遵守此规定)作者签名:年月面筋成型机的设计摘要本设计是应国内的生产要求而进行的设计,由于目前面筋生产的过程大多为,工作环境很是恶劣,然而面筋的市场需求量又十分巨大(由于其营养价值和市场地位高),所以面筋的机械化操作就显得尤为迫切。

面筋机的设计大体分为三个部分:面筋机的坯片导出和切断装置的设计和卷绕装置的设计。

本课题为面筋成型机的设计,着重设计面筋机的坯片导出及切断装置。

由于面筋特有的粘弹性质,以及参照之前市场出现的面筋机样机,在此重新提出的改良方案为:一定量的面筋通过螺旋丝杠的挤压从大料斗被送至小料斗,中间通过切料刀具切断,以便控制单个面筋的重量。

被切断的面筋通过导出口导出,被送至卷绕装置卷绕。

面筋由于要先切断后通过小料斗导出,所以采用凸轮机构来控制比较方便。

采用一大一小两个料斗是更利于面筋的导出成型。

这样的设计符合工厂的实际生产需要,满足食品生产的卫生要求,有很高的市场经济的价值。

机械毕业设计692钢筋矫直切断机的设计正文

1.绪论1.1国内外钢筋矫直切断技术的发展状况钢筋矫直切断机在建筑行业运用广泛,国内外对钢筋矫直切断机的研究也比较多,国内对于钢筋矫直切断机的需求空间很广,但国内的矫直切断机只能满足一般的需求,对于一些矫直精度较高,切断质量要求也较高的钢筋就无法满足了,需要从国外进口有关设备,总体来说国内的技术还落后于国外。

由于冷轧带肋钢筋需要经矫直切断后才可使用,但目前对于冷轧带肋钢筋矫直的理论研究还不是很完善,冷轧带肋钢筋矫直的无划伤问题一直没有得到很好的解决,冷轧带肋钢筋矫直机的系统参数设计也主要是依据普通圆钢筋矫直机的有关参数。

国内还没有能满足矫直性能要求的数控冷轧带肋钢筋矫直切断机,而从国外进口一台数控冷轧带肋钢筋矫直切断机需要8万美元,一般用户难以承担。

市场上急需一种矫直质量较好、自动化程度及生产效率较高的矫直切断机。

国内的机器最缺少的技术就是矫直技术了,而这一方面国际上有些国家发展的较好,如前苏联,德国和日本在这方面起步较早。

国内有关技术人员也在矫直理论和技术的研究方面作出了很大的努力,其中有部分成果的水平居领先地位,如列入1998河北省企业技术开发第二批计划的GTK6/12数控冷轧带肋钢筋矫直切断机已经解决了有关技术上的难题其水平已达到国内领先地位,它在提高矫直质量、保证矫直后钢筋表面无划伤的基础上,采用了数控技术,提高了自动化程度,实现了自动定长切断、记数(钢筋长度、单根重量、总重、钢筋总数)及自动停车等功能。

1.2冷轧带肋钢筋的概述1.2.1钢筋的种类建筑上常用的钢筋分为热轧钢筋,冷拉钢筋,热处理钢筋,钢丝和钢绞线等许多类。

在常温下对钢筋进行加工称为“冷加工”。

用冷加工方法可以使热轧钢筋的强度得以提高,是节约钢材行之有效的方法之一。

常用的冷加工方法有冷拉和冷拔两种,近十年来,又发展了冷轧和冷轧扭等方法。

冷轧带肋钢筋是采用强度较低,塑性较好的普通低碳钢或低合金钢热轧圆棚条钢筋为母材,经冷轧或冷拔工艺减径后在其表面冷轧成具有三面或两面月牙形的钢筋。

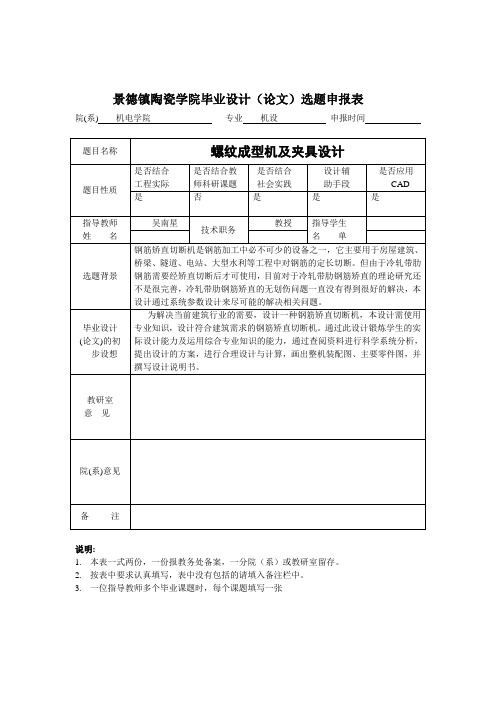

毕业设计(论文)选题申报表 2钢筋矫直切断机

院(系)机电学院专业机设申报时间

题目名称

螺纹成型机及夹具设计

题目性质

是否结合

工程实际

是否结合教

师科研课题

是否结合

社会实践

设计辅

助手段

是否应用

CAD

是

否

是

是

是

指导教师

姓名

吴南星

技术职务

教授

指导学生

名单

选题背景

钢筋矫直切断机是钢筋加工中必不可少的设备之一,它主要用于房屋建筑、桥梁、隧道、电站、大型水利等工程中对钢筋的定长切断。但由于冷轧带肋钢筋需要经矫直切断后才可使用,目前对于冷轧带肋钢筋矫直的理论研究还不是很完善,冷轧带肋钢筋矫直的无划伤问题一直没有得到很好的解决,本设计通过系统参数设计来尽可能的解决相关问题。

毕业设计

(论文)的初

步设想

为解决当前建筑行业的需要,设计一种钢筋矫直切断机,本设计需使用专业知识,设计符合建筑需求的钢筋矫直切断机。通过此设计锻炼学生的实际设设计的方案,进行合理设计与计算,画出整机装配图、主要零件图,并撰写设计说明书。

教研室

意见

院(系)意见

备注

说明:

1.本表一式两份,一份报教务处备案,一分院(系)或教研室留存。

2.按表中要求认真填写,表中没有包括的请填入备注栏中。

3.一位指导教师多个毕业课题时,每个课题填写一张

钢筋拉伸机设计

钢筋拉伸机设计摘要本次设计的液压拉伸机是为水泥轨枕中的钢筋受拉伸而产生预应力所设计的装置。

此装置的外部结构是在液压缸的后面装一个张拉板,将钢筋装在张拉板上。

其具体的运动是由液压泵供油使液压缸运动,从而使固定在液压缸上的张拉板运动,以达到拉伸装在张拉板上的钢筋的目的。

液压马达带动锁紧齿轮转动,从而使锁紧螺母旋动达到锁紧拉伸钢筋的目的。

但在拉伸之前一定要先驱动锁紧螺母运动,否则可能无法将拉伸保持。

在此设计中,液压系统与电气控制系统相互联系。

电气控制中的压力继电器,开关,时间继电器等控制着液压系统中的电磁铁的得电与失电,从而控制着各类阀的换向与开合,液压缸伸出,钢筋张拉等。

随着现代技术的进步,为节省人力的耗费,在此设计中加入了可编程控制器(PLC)的设计。

液压控制技术与PLC技术相结合,可以使液压系统中的各类阀顺序动作,使液压系统更加精确与灵活地完成任务,同时还大大降低了成本。

但为预防紧急事件及停电事故的发生带来的伤害,还设计有手柄以便手动控制。

关键词液压;拉伸;电气控制;PLC- I -Steel stretcher designAbstractThis design of Steel stretcher is the installment designed to stretch steel bar which is contained by track railroad tie made of cement. After this the pre-stress will be in the steel bar. In this machine, the oil motor actuates the electrical machinery rotation to cause the hydraulic pump to supply the oil for cylinder, and then the ribbon board which is fixed on the hydraulic cylinder moves, so the steel bar is stretched.In this design, the hydraulic system and the electricity control system mutually relates to each other. Pressure switches in the electricity control system control electro-magnet which is contained by hydraulic system. The electro-magnet control how and when the valves to commutate, hydraulic cylinder out, steel bar stretched, and so on.With the improvement of modern technology, meantime, in order to reduce human resources, this design concludes the design of PLC. The hydraulic control technology and the PLC technology unify, may cause in the hydraulic system each kind of valve according to the succession automatic control, causes the hydraulic system precisely and nimbly completes the task, meanwhile greatly reduced the cost.Key words Hydraulic pressure, Stretch, Electrical control,Programmable logic controller- II -目录摘要 (I)Abstract (II)第1章绪论 (1)1.1液压系统概述 (1)1.1.1液压系统简介 (1)1.1.2液压传动的特点 (2)1.2机电传动控制简介 (2)1.3PLC简介 (3)第2章液压缸的结构设计 (5)2.1设计参数与设计要求 (5)2.2液压缸整体设计方案: (5)2.3液压缸的具体结构设计 (6)2.3.1缸筒计算 (6)2.3.2 缸筒厚度验算 (10)2.3.3缸筒与端盖联接方案的选择 (12)2.3.4 螺纹联接防松 (13)2.3.5螺纹联接校核 (13)2.3.6缸筒焊接联接计算 (14)2.3.7活塞结构设计 (15)2.3.8端盖 (16)2.3.9活塞杆材料选择 (16)2.3.10导向方案的选择 (18)2.3.11密封设计 (19)2.3.12防尘装置 (20)2.4本章小结 (20)第3章液压系统的设计 (21)3.1明确液压系统工作要求 (21)3.2拟定液压系统原理图 (21)3.2.1液压泵的选择 (21)3.2.2调速回路的选择 (22)3.2.3换向回路的选择 (22)3.2.4保压回路的选择 (23)- III -5泄荷回路的选择 (23)3.2.6调压回路的选择 (24)3.2.7液压基本回路的组合 (24)3.2.8选择液压阀 (26)3.2.9油管的选择 (26)3.3本章小结 (26)第4章锁紧机构的设计 (27)4.1锁紧机构方案的确定 (27)4.2锁紧机构组成 (27)4.3液压马达的工作状况 (27)4.4锁紧件结构设计 (27)4.4.1锁紧齿轮设计 (27)4.4.2锁紧机构弹簧设计 (31)4.5本章小结 (34)第5章锚夹结构设计 (35)5.1锚夹结构整体方案设计 (35)5.2锚夹结构具体方案设计 (35)5.2.1夹片楔形角设计 (35)5.2.2 锚夹原理分析 (37)5.2.3套筒与张拉体螺纹校核 (40)5.2.4夹片与套筒挤压校核 (43)5.2.5止推弹簧设计 (44)5.3本章小结 (47)第6章导轨 (48)6.1整体分析 (48)6.1.1 设计参数 (48)6.1.2设计方案分析 (48)6.2滚动导轨结构设计 (48)6.2.1滚动导轨的结构设计 (48)6.2.2滚动体尺寸和数目设计 (49)6.2.3滚动导轨长度计算 (50)6.2.4导轨预紧 (50)6.2.5导轨材料的选择 (51)6.3本章小结 (51)- IV -第7章电气控制设计 (52)7.1主电路设计 (52)7.1.1设计分析 (52)7.1.2主电路线路图 (52)7.2控制线路设计 (53)7.2.1电机起动线路设计 (53)7.2.2液压控制线路 (53)7.3本章小结 (55)第8章 PLC设计 (56)8.1PLC控制系统设计步骤 (56)8.2I/O地址编号梯形图和程序 (57)8.3本章小结 (60)结论 (61)致谢 (62)参考文献 (63)附录A (64)附录B ........................................错误!未定义书签。

钢筋拉直机的设计开题报告

钢筋拉直机的设计开题报告1. 引言钢筋拉直机是一种用于将钢筋直线拉直的机械设备。

在建筑行业中,钢筋是一种常用的结构材料,通常需要通过拉直才能满足设计要求。

本文将探讨钢筋拉直机的设计,旨在提高钢筋加工的效率和质量。

2. 设计目标设计钢筋拉直机的目标是: - 实现快速、准确地将弯曲钢筋拉直。

- 提高钢筋拉直的效率和质量。

- 减少人力投入和工人劳动强度。

- 保证设备的安全性和可靠性。

3. 设计原理钢筋拉直机的设计原理基于以下几点:- 钢筋在拉直过程中会产生应力和应变,因此需要选择合适的拉直力和拉直速度,以避免钢筋断裂或变形。

- 通过采用合理的机械结构和动力系统,使钢筋能够稳定、均匀地受到拉直力的作用。

- 钢筋表面的润滑剂可以降低摩擦力,减少钢筋拉直时的能量损耗。

4. 设计步骤设计钢筋拉直机的步骤如下: ### 4.1 确定拉直机的规格和工作范围根据不同的钢筋直径和拉直要求,确定拉直机的规格和工作范围。

主要考虑到拉直机的最大拉直力和拉直速度,以及适用于不同直径钢筋的夹具设计。

4.2 设计机械结构根据拉直机的规格和工作范围,设计机械结构,包括拉直轮、夹具、传动系统等。

需要考虑机械结构的刚度和稳定性,以及从动力系统传递的拉直力。

4.3 选择动力系统根据设备的拉直力需求和工作环境的要求,选择合适的动力系统。

可以考虑液压、电动或气动等不同的动力来源。

需要确保动力系统能够提供稳定的拉直力和拉直速度。

4.4 设计控制系统设计控制系统以实现拉直机的自动化操作。

控制系统可以包括传感器、电气元件和控制器等组成。

通过控制系统,实现对拉直机运行状态、拉直力和拉直速度等参数的监测和调节。

4.5 进行安全性评估和优化设计对设计的拉直机进行安全性评估,并进行相应的安全优化设计。

主要考虑设备的结构稳定性、操作的安全性和紧急情况的处理措施等。

5. 预期效果通过钢筋拉直机的设计,预期可以实现以下效果: - 提高钢筋加工的效率和质量,减少人力投入和工人劳动强度。

建筑钢筋调直机结构设计

建筑钢筋调直机结构设计

建筑钢筋调直机是一种用于进行钢筋加工的设备。

它具有重要的作用,能够将

钢筋进行调直和修整,以满足建筑钢筋在使用过程中的要求。

在这篇文章中,我将为您介绍建筑钢筋调直机的结构设计。

建筑钢筋调直机的结构设计应考虑以下几个关键方面:机架、托辊、调整机构

和电气系统。

首先,机架是建筑钢筋调直机的基础结构。

它由槽钢和钢板焊接而成,具有足

够的强度和稳定性来支撑整个设备的运转。

机架通常设计为倾斜结构,以保证钢筋在调直过程中的平稳运动。

其次,托辊是建筑钢筋调直机的关键部件之一。

它由高强度钢和特殊材料制成,能够承受钢筋的重量并使其顺利通过调整区域。

托辊通常布置在机架上,通过传动装置带动钢筋运动,并通过辊子的摩擦力将钢筋调整至所需位置。

调整机构是建筑钢筋调直机的核心部分,用于实现钢筋的调直和修整。

它通常

包括定位器和调整装置。

定位器通过固定和对准钢筋,确保其在调整过程中保持稳定。

调整装置则通过调整托辊的位置、角度和压力,使钢筋达到预定的直线度和几何尺寸要求。

最后,电气系统是建筑钢筋调直机的驱动和控制部分,用于实现设备的自动化

操作。

它由电动机、传感器、控制器等组成,通过电气信号和控制算法来控制托辊和调整装置的运动。

总而言之,建筑钢筋调直机的结构设计需要考虑多个方面,如机架的稳定性、

托辊的承载能力、调整机构的准确性以及电气系统的自动化控制。

这些设计因素的合理搭配将确保建筑钢筋调直机能够高效、准确地完成钢筋的加工任务。

数控钢筋调直机设计论文_本科论文

1 前言1.1 课题的背景和意义伴随着建筑业的迅猛发展,建筑钢筋的用量在迅速增加,建筑行业大都趋于使用带肋钢筋(螺纹钢筋)。

该钢筋大都为圆形盘料,钢筋弯曲较大,无法直接使用,因此就需要对其进行调直。

当今建筑工地大都使用人力或半自动化这些传统方式对盘料钢筋进行调直剪切。

此种方法不仅耗费大量人力物力而且劳动生产效率很低。

传统的调直方法已经满足不了现代化生产的要求。

数控钢筋调直机则应运而生,它是一种高效率、高质量的钢筋加工设备,可实现钢筋的定尺剪切。

数控钢筋调直机的自动化程度高,生产效率高,钢筋的调直质量好,与传统方式相比可以节省大量的人力物力,其中最重要的是调直的精度高,质量好,可以实现无划伤调直,大大提高了被调直钢筋的质量。

它在提高建筑工程质量上起着十分重要的作用,同时对加快建筑生产和建工速度,也具有十分重要的作用。

1.2 国内外调直理论研究及发展现状国外在调直理论和技术的研究方面起步比较早,具有一定程度广泛性,并且取得了显著的研究成果。

与此同时国外的许多研究成果已经被应用于实际生产中,并产生了相当可观的的经济效益。

国外一些调直技术发展较发达的国家,已经形成了一系列的调直设备。

同时他们还在钢筋调直理论、工艺和设备的研究方面也进行了大量的工作,并取得了一批较有影响的成果,同时生产一些具有世界先进水平的钢筋调直设备,例如数控钢筋调直机、数控调直切断机等。

国内在调直理论和技术的研究方面也做了很大的努力,使调直理论和技术的研究工作得到了广泛的重视,同时也取得了一些令人瞩目的研究成果。

其中部分成果的一处与世界领先水平。

目前我国已拥有了自行设计和生产板、带、线、型、管材的调直设备的能力,设备的精度和控制水平也在不断提高。

在引进和吸收国外先进的钢筋调直设备和技术的基础上,我国在数控钢筋调直机、数控钢筋调直切断机方面的生产水平也在不断提高,并涌现了例如天津建科等一些发展较好的钢筋设备生产厂家,而且其生产的例如数控钢筋调直机具有十分先进的调直技术,具有生产效率高、自动化程度高等特点。

钢筋校直机论文

1绪论1.1设计钢筋校直机的目的意义在钢筋混凝土建设中,钢筋是最不可缺少的建筑构架材料,而钢筋的加工与成型则会直接影响到钢筋混凝土结构的强度、造价、工程质量以及施工进度。

因此,钢筋加工机械是建筑施工中不可缺少的机械设备。

在工地施工的时候,所需要的钢筋都为直钢筋。

但实际生产中,并不能保证都是直钢筋,大部分钢筋是以圆盘状出现的。

这样生产者方便运输,这个时候钢筋校直机的作用是不可缺少的,它将盘状钢筋校直成为直钢筋用于建筑中。

钢筋校直机能够实现自动上下料、自动装夹、自动校直机、自动检测裂纹,并且在校直精度、校直节拍、校直种类上较手动压力机相比有很大提高,同时能够节省大量的人工成本、减轻工人的劳动强度。

1.2国内外技术发展现状纵观我国建筑用钢筋校直机的总体水平,与国际上其他先进产品相比来说还是比较落后的。

主要表现在,企业生产规模小,产品的技术含量低,生产效率低下。

大部分产品校直速度较低,钢筋的直线度不高,表面划伤较重。

造成这种局面的主要原因在于,我国的建筑用钢筋校直机市场还没有真正形成,还处在地域及价格因素占主导位置的过渡阶段,尚未进入真正的市场竞争阶段。

生产企业多而零散,且大都处在一种小而不全的状态,在这些生产企业中很难形成强大的技术投入。

在这种条件下,企业之间相互抄袭现象严重,很难找到拥有自主知识产权的产品,尚没有出现可以称得上领军式的企业。

建筑用新Ⅲ级钢筋的推广使用为钢筋校直机的生产企业提供了广阔的发展空间。

为此,许多企业投入大量资金,争相开发、研制适合新Ⅲ级钢筋要求的高速、大直径钢筋校直机。

2设计任务书2.1产品用途21世纪是一个技术创新的时代,随着我国经济建设的高速发展,钢筋混凝土结构与设计概念得到不断创新,高性能材料的开发应用使预应力混凝土技术获得高速而广泛的发展,在钢筋混凝土中,钢筋是不可缺少的构架材料,而钢筋的加工与成型直接影响到钢筋混凝土结构的强度、造价、工程质量以及施工进度。

所以,钢筋加工是建筑施工中不可缺少的机械设备。

钢筋拉直切断机机构设计

摘要论文较为全面系统的研究了钢筋的拉直理论及拉直切断机的基本形式、结构、参数和选型方法,确定了钢筋拉直切断机的总体设计方案,论文运用材料力学和弹性力学的基本原理,将拉直过程中的钢筋看做一个连续弯曲的梁,对钢筋的弯曲变形做出了详尽的描述。

论文对钢筋的拉直原理作了进一步的叙述,在此理论的基础上,研究分析了拉直系统参数确定的方法,提出了新的拉直方法。

论文设计了一种较为简单实用的剪切机构。

论文创造性地在拉直切断机上引入了行程开关,实现对钢筋的自动定尺切断,提高了自动化程度。

论文在理论分析的基础上,充分联系实际中已有的拉直切断机原理机构。

在降低机器成本的基础上,提高了切断效率,并实现了自动化。

关键词:钢筋;拉直;行程开关;剪切;自动化AbstractThis dissertation comprehensively and systematically investigates straightening technology bars,straightening theory of bars,the straightening machines basis type, parameter and the method of choosing bars straightening machine type. Utilizing the basis of material mechanics, elastic-plastic mechanics and regarding a bar as a continuous bending beam in the process of straightening, bend transform of bars is explained elaborately.Straightening theory of bars is farther and on the basis of this theory ,confirming method of straightening system parameter is researched. The new roller type configuration theme is not forward and straightening system mechanical parameter and straightening power of this new theme is calculated. An simple cutting mechanism is designed. The dissertation draw into the distance-button on the straightening machines, the bars can be cutting in certain size automatic, make it more automatic.The dissertation on the basis of theory analyze,combine with the straightening machines used,on the basis of lower cost,raise the cutting efficiency,and to be automatic.Keyword: bars;straightening;;distance-button;cutting;automatic目录1 绪论 (1)1.1 国内外钢筋拉直切断技术的发展状况 (1)1.2 冷轧带肋钢筋的概述 (2)1.2.1 钢筋的种类 (2)1.2.2 冷轧带肋钢筋的表面形式 (3)1.2.3 冷轧带肋钢筋基本性能 (3)1.3 课题的提出和意义 (4)2 对钢筋类金属材料弹塑性弯曲的分析 (4)2.1 概述 (4)2.2 弹塑性弯曲的变形过程 (5)3 拉直机的预算 (6)3.1 力能参数计算 (7)3.2 拉直机构设计中的几个问题 (7)4 电动机的选择 (8)4.1 电动机类型和结构 (8)4.2 选择电动机的容量 (8)4.3 选择电动机型号 (1)5 减速器的设计 (1)5.1 选择减速器的类型 (1)5.2 计算总传动比和各级传动比 (1)5.3 计算Ⅰ、Ⅱ、Ⅲ轴转速、功率和转矩 (2)5.4 齿轮设计 (2)5.5 轴的设计计算 (4)5.5.1 设计要求 (5)5.5.2 轴二的设计 (5)5.5.3 轴一的设计 (6)5.5.4 轴三的设计 (6)5.6 箱体的设计 (6)6. 联轴器的选择 (8)6.1 联轴器的计算转矩 (8)6.2 选择联轴器的型号 (8)7 离合器的确定 (8)8 摩擦轮的确定 (10)9 滑动轴承的选择 (10)9.1 轴承型号的确定 (10)9.2 轴承宽度的确定 (11)9.3 检验轴颈的圆周速度 (11)9.4选择轴承的配合 (11)9.5 滑动轴承润滑剂的选择 (11)10 夹具的设计 (11)11 钢筋拉直切断机切断机构的设计 (13)11.1 切断机构的概括 (13)11.2 承料机构 (13)11.3 传动系统 (13)11.4 钢筋拉直切断机剪切机构的分析与研究 (13)11.4.1 概述 (13)11.4.2 剪切形式的分类 (13)12 钢筋拉直切断机的承料机构 (15)12.1 承料机构分析 (15)12.2 钢筋拉直切断机承料机构的设计 (15)13 机座的设计 (16)参考文献: (17)致谢 (18)1 绪论1.1 国内外钢筋拉直切断技术的发展状况钢筋拉直切断机在建筑行业运用广泛,国内外对钢筋拉直切断机的研究也比较多,国内对于钢筋拉直切断机的需求空间很广,但国内的拉直切断机只能满足一般的需求,对于一些拉直精度较高,切断质量要求也较高的钢筋就无法满足了,需要从国外进口有关设备,总体来说国内的技术还落后于国外。

[院校资料]钢筋校直机论文

![[院校资料]钢筋校直机论文](https://img.taocdn.com/s3/m/1a4b5f44561252d380eb6ed4.png)

[院校资料]钢筋校直机论文[院校资料]钢筋校直机论文江苏城市职业学院毕业设计(论文) (2012 届)设计(论文)题目钢筋校直机设计办学点(系)江苏城市职业学院张家港办学点专业机电一体化班级07 学号0724010109 学生姓名李凡伟起讫日期2011.11.10~2012.3.10 地点江苏城市职业学院张家港办学点指导教师刘慧职称讲师2011年12月 5 日江苏城市职业学院钢筋校直机的设计3 1引言3 1.1设计钢筋校直机的目的意义3 1.2国内外技术发展现状3 1.3设计内容4 (1)总体设计4 (2)校直系统的设计4 (3)传动系统的设计4 2设计任务书(JR)5 2.1设计依据5 2.2产品用途及使用范围5 2.3主要技术指标和参数5 2.4总体布局和结构概述6 2.5关键问题及解决方法7 3设计计算说明书(SS)7 3.1总体设计7 3.1.1总体机构及工作原7 3.1.2主要技术参数8 3.2校直机构的设计8 3.3传动系统的设计9 3.3.1功率计算及电机选择9 3.3.2传动比分配9 3.3.3主要传动零件的设计9 3.3.3.1轴的设计9 3.3.3.2齿轮传动设计11 3.3.3.3V带轮传动设计13 3.3.3.3.1第一对V带设计13 3.3.3.3.2第二对V带设计19 3.4机架设计24 4使用说明书(SM)25 4.1型号与名称25 4.2结构概述25 4.3主要技术参数26 4.4使用与维护26 5标准化审查报告(BS)26 6结论27 (1)总体设计27 (2)校直机构的设计27 (3)传动系统的设计27 参考文献28 钢筋校直机的设计1引言 1.1设计钢筋校直机的目的意义21世纪是一个技术创新的时代,随着我国经济建设的高速发展,钢筋混凝土结构与设计概念得到不断创新,高性能材料的开发应用使预应力混凝土技术获得高速而广泛的发展,在钢筋混凝土中,钢筋是不可缺少的构架材料,而钢筋的加工和成型直接影响到钢筋混凝土结构的强度、造价、工程质量以及施工进度。

钢筋冷拉机设计

钢筋冷拉机设计

钢筋冷拉机是一种用于加工钢材的机器,它可将钢材加工成所

需尺寸和形状,具有增加钢材强度、耐磨性和韧性的作用。

下面是

设计钢筋冷拉机的基本步骤:

1. 确定加工钢材的尺寸和形状要求,包括钢材的直径、长度、

形状等。

2. 确定钢筋冷拉机的类型,可分为拉力-位移控制型和力-应变控制型两种。

3. 根据加工要求和钢筋冷拉机类型的选择,设计出适合的机器

结构和拉力系统,包括机架、传动系统等。

4. 设计拉力控制和反馈系统,确定拉伸力的大小和持续时间,

以满足加工要求。

5. 考虑自动控制和安全保护要求,设计机器控制系统,确保操

作简单、方便和安全。

6. 根据设计方案制作实验模型,进行试验和调试,确保机器能

够正常工作并满足加工要求。

需要考虑的因素包括机器的稳定性、加工速度、精度、安全性、易维护性等,需要合理地平衡这些因素,以获得最佳的机器设计。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

前言随着社会的发展进步,人们的生活水平的提高,人们对住房的要求有了不小的提高,由此带动了中国建筑业的蓬勃发展。

钢筋作为建筑业中极为重要的建筑材料必定会大批量的生产和运输。

运输中为了方便以及节省运输空间常常会将10mm以下钢筋卷成直径约为1米左右的钢筋圈。

但是,作成了盘状的钢筋不能作为建筑工程的材料,所以,我们必须有一样工具能够把弯曲的钢筋拉直以方便施工。

由此,可见钢筋拉直机是必不可少的的机械,在建筑业中有很大的作用。

本人设计的钢筋拉直机就是以拉直被弯曲的钢筋为目的的。

由于,钢筋的直径不是很大,所以,钢筋的切断用专用的剪子就可以实现。

该种钢筋拉直机主要由电动机,减速器,卷筒,离合器和钢丝绳组成。

它结构简单,机身小,可由工作人员单一操作,而且操作简单(但要求操作人员进行一定的安全技术培训),安全性比较高,可以在环境较差的条件下工作,在机构方面本人力求简单普及,力求降低维修的难度从而为广大工作者带来了方便,这也是作为设计者的最为关心的事情。

因此,在本设计的夹具设计中本人将钢筋的弯曲工序和装夹工序同时进行,这样可以节约时间,减小工作空间。

本设计主要分为三个部分:第一是总体结构的设想;第二是机体各组成部分的设计;第三是总体的设计。

(在设计过程中多以普通卷扬机为参考设备)一、设计方案分析和拟订设计方案的选择应首先满足工作机的工作要求,此外,还应具有结构简单,尺寸紧工作质量和可靠性。

我的设计方案是工作机采用齿轮传动。

齿轮传动承载能力高,速度范围大。

瞬时传动,加工方便,成本低廉,传动效率高和使用维护方便等特点,以保证工作机的传动比恒定。

外廓尺寸小,工作可靠,效率高,是所有机械传动型式中最常见的一种传动型式。

为了达到以上的要求,总体结构设计如图-1:1——电动机;2——离合器和制动器;3——减速箱;4——联轴器;5——卷筒图-1本设计(钢筋拉直机)的工作原理是通过电动机把电能转变为机械能,使电动机的转轴转动,经减速箱变速后带动卷筒旋转,从而使钢丝绳卷入拉直钢筋或放出。

因为原动机与卷筒之间是刚性联接的,卷筒的正反转必须依靠电动机的正反转来实现,要求电动机是可逆转的。

二、牵引件的选择经过本人在数处建筑工地的观察以及对一些书籍的查阅,目前,大多数钢筋拉直机都是以钢丝绳为牵拉件。

经过查阅书籍和现场观察钢丝绳具有以下一些优点:有良好的各方向相同的挠性(过卷绕装置时,容易弯曲),承载能力大,经受冲击大和过载能力强,自重轻以及在卷绕过程中平稳、无噪音,并且运动速度不受限制,使用安全可靠,无突然断裂的现象。

当然钢丝绳还是有一些缺点的:经过长期使用绳子的安全性会有较大的变化,如果工作人员不够小心的话很容易发生事故。

但是,综合以上各点,从安全性能等方面考虑,我选择钢丝绳作为钢筋拉直机的牵拉件。

2.1 钢丝绳的选用.钢丝绳的选用首先根据用途、承载情况、工作性质和环境等条件选择钢丝绳的类型。

然后再根据钢丝绳工作时要承受的最大静拉力S max,选择钢丝绳的直径。

即∑S丝≧KS max/a式中∑S丝——钢丝绳中全部钢丝破断拉力总和;K——安全系数,最小安全系数不小于5.0;a——钢丝绳折减系数,对于6W(19)绳,a=0.85。

于是有∑S丝≧5.5×6000/0.85=38823.5 N由表Ⅱ-3[15]线接触钢丝绳6W(19)型(GB1102—74)中选取钢丝绳直径d=14.0mm。

备注:(根据国家标准GB5144—85的规定,交捻6×19钢丝绳报废标准如下断丝长度范围6d时为10,30d时为19。

)[15]2.2钢丝绳的连接.钢丝绳的连接方法有很多,本设计采用的是绳卡固定法。

即将钢丝绳绕过套环后用绳卡固定。

用绳卡固定时,钢丝绳直径为7~16mm时,绳卡数为三个,间距应等于(5~6)倍钢丝绳直径。

用此法联接处可达到自身强度地80~90%。

若绳卡装反,则固定外强度会降至75%以下。

紧固绳夹时须考虑每个绳夹的合理受力,离套环最近处绳夹不得首先单独坚固,离套环最近的绳夹(第一个绳夹)应尽可能地靠近套环,但仍须保证绳夹的正确拧紧,不得损坏钢丝绳的外层钢丝。

2.3钢丝绳夹的选择由表12.1-4[17]绳夹的型式和尺寸,查得当钢丝绳公称直径为14时,A=29.0㎜,B=32㎜,C=61㎜,R=7.5㎜,H=72㎜。

三、卷筒的设计以及钢丝绳的固定装置卷筒是钢筋拉直机用来卷绕钢丝绳的卷绕装置。

卷筒将原动机的回转运动改变为物品的直线运动。

按钢丝绳在卷筒上的卷绕层数,分为单层绕卷筒和多层绕卷筒。

按卷筒的表面结构,分为光面卷筒和带槽卷筒。

由钢丝绳的长度,我选择铸铁制成单层绕光面卷筒(如图-2),它与钢丝绳与卷筒的接触面比较随意。

由于本机械没有特殊要求,因此用HT200铸铁铸造即可。

图-2为了保证钢丝绳的正常,安全的工作以及可以比较容易的更换,本人决定使用以压板固定(如图-3)。

此种固定法的特点是:结构简单和钢丝绳具有卷入有导入作用。

图-3四、电动机的选择4.1电动机类型和结构电动机类型和结构型式要根据电源(交流或直流),工作条件(温度﹑空间﹑尺寸等)和载荷特点(性质大小﹑启动性能和过载情况)﹑转速来选择。

由于本设计没有特殊的要求,以及本设计本身的要求,本设计的电动机均由Y系列电动机中选出,Y系列电动机适用于不易燃﹑不易爆﹑无腐蚀性气体的场合,以及要求具有较好启动性能的机械,在经常启动,制动和反转的场合。

最终本人选用了Y系列三相鼠笼式异步电动机。

4.2选择电动机的容量标准电动机的容量由额定功率表示。

所选用电动机的额定功率应稍大于工作要求的功率。

若容量小于工作要求,则不能保证工作机正常工作,或使电动机长期过载,极易损坏;容量过大则增加成本从而造成浪费。

电动机的容量主要由运行时发热条件限定,在不变或变化很小的载荷下长期连续运行的机械,只要其电动机的负载不超过额定值,通常不必校验发热和启动力矩。

所需功率为:P d =ηwP KW式中:P d ——工作机实际需要的电动机输出功率P W ——工作所需输入功率η ——电动机至工作机之间传动装置的总效率工作机所需功率P w 应由机器工作阻力和运动参数计算求得,P w =wFv η1000 KW 或 P w =w w Tn η9550 KW 式中:F ——工作机的阻力,N ;v ——工作机的线速度,m/s ;T ——工作机的阻力矩,N.mn w ——工作机的转速,r/min ;ηw ——工作机的效率。

总效率η按下式计算:n ηηηηη 321=其中n ηηηη 321分别为传动装置中的每一传动副,每对轴承,每个联轴器。

由表2-6[15]查得,钢丝绳平均速度为30-36m/min (JJK-2型)。

取v =0.6m/min 。

工作机的(卷筒)的转速n k 功率P w 为n k =44.7 r/minP w =3.325 KW由表8-2[4]查得,在传动装置中,两对齿轮传动每对齿轮的效率1η=0.97,卷筒效率2η=0.96,四对轴承每对轴承的效率3η=0.98,两个联轴器每个的效率4η=0.99。

总效率为: 2443221ηηηηη==0.972电动机输出功率为P d =ηwP =3.58kw4.3选择电动机型号对Y 系列电动机,通常多选用同步转速为1500r/min 或1000r/min 的电动机,如无特殊需要,不选低于750r/min 的电动机。

这里我综合电动机和传动装置的尺寸、重量、价格以及总的传动比的特点及大小,我选用960r/min 的电动机。

由表9-39[4]查得,可选取Y132M1-6型电动机。

Y132M1-6 n=960r/min P=4KW m=71kg五、减速器的设计5.1 选择减速器的类型在本设计中选择的是二级展开式圆柱齿轮减速器,它结构简单,但齿轮相对轴承的位置不对称,因此轴应具有较大刚度。

高速轴齿轮布置在远离转矩输入端,这样轴在转矩作用下产生的扭转变形将能减缓轴在弯矩作用下产生弯曲变形所拉起的载荷沿齿宽分布不均匀的现象,本产品适用于载荷比较平稳的场合。

5.2 计算总传动比和各级传动比总传动比为 i=n/ n k =960/44.7=21.8因为是齿轮传动,由表6-134[17]查得,高速级传动比i 1=4.5,低速级传动比i 2=4.5,实际总传动比为i ,=i 1i 2=4.3×5.0=21.5传动比误差为Δi=,,i i i -=1.42%<5% 传动误差很小,由此可见选用参数合理。

5.3 计算Ⅰ、Ⅱ、Ⅲ轴转速、功率和转矩各轴的转速n 1=960r/minn 2=n 1/i 1=223.3 r/minn 3=n 2/i 2=44.7 r/min各轴的功率P 1=P w η4=3.96 KWP 2=P 1η1η3=3.76 KWP 3=P 2η1η3=3.57KW各轴的转矩T 1=955011n P =39000 N.mm T 2=955022n P =160000 N.mm T 3=955033n P =763000N.mm 5.4齿轮设计齿轮传动是应用最广泛的一种机械传动方式。

用于平行轴之间的直齿圆柱齿轮传动,传动力矩的齿轮多为渐开线齿轮。

齿轮传动的主要优点是传动功率和速度的范围很广,传动比准确、可靠,传动效率较高,工作可靠,寿命长,结构紧凑。

主要缺点是制造成本较高,需用专门的机床、刀具和测量仪器等,不宜用于轴间距很大的传动,精度低时噪音大。

从表6-5,6-6 [3]中选用材料。

调质处理,硬度不高,还可以精加工,但强度韧性等方面的综合性能好。

耐磨性虽然较差,但适用于低速中等载荷齿轮。

为了防止强度不够,发生意外,以及增加安全系数及使用时间小齿轮选用40Gr 钢调质处理。

硬度241~286HBS ,ζb =686MPa ,ζs =490 MPa 。

大齿轮选用42SiMn ,调质处理,硬度217~255HBS ,ζb =686 MPa ,ζs =441 MPa (选用八级精度)[3]。

(1).按齿面接触疲劳强度来设计。

计算公式为:d 1=41.6*[KT 1*(u+1)/(θd *u)*(Z E Z H Z ε/[ζ]H )2]0.5 T 1=39000N.mm ,T 2=160000 N.mm 。

由表6-10 [3] 可知软齿轮面在对称安装的时候,齿宽系数θd =1.2。

由表6-7 [3] 可知使用系数K A =1.35。

由图6-6a [3] 取动载系数Kv 1=1.13,Kv 3=1.10。

由图6-8 [3] 按齿轮在两轴承中间对称布置,取K β=1.10由表6-8 [3] 按齿面未硬化,直齿轮,8级精度,K A K t /b 〈100N/m.,K α=1.2K 1= K A * Kv 1*K β*K α=1.35*1.13*1.10*1.2=2.01。