APG工艺流程

真空灭弧室环氧树脂APG工艺

技术文件文件名称:真空环氧树脂APG工艺适用范围:10-40.5kV固体绝缘组合电器及其附件文件代号:0LF·536·001XXXX有限公司2012年5月13日概述:真空灭弧室APG(注射)工艺分为两步进行,第一步先将原厂购进的真空灭弧室采用APG工艺用硅橡胶包裹,将嵌入注射件的元件及嵌件也同时用APG工艺硅橡胶包裹。

第二步,再将包裹硅橡胶后的真空灭弧室及嵌件采用APG工艺用环氧树脂包裹。

两道工序不能一次完成。

需要根据不同的工艺采用不同的材料和设备。

每一步工序,都有老化的工艺步骤,不得使用同一设备进行老化。

因为,不同的步骤材料的挥发物不同,互相干扰,影响产品的质量。

本文所述为真空灭弧室经过硅橡胶APG工艺后,再经过环氧树脂APG工艺,形成完整的真空灭弧室固封部件。

1.准备工作1.1 材料的准备1.1.1 主要材料:主要材料:环氧树脂、固化剂、填充剂和色素几种主要成份作为环氧树脂APG材料。

几种材料混合后直接使用。

1.1.2 主要辅助材料:脱模剂------少量,酒精,府绸布-------几小块。

1.1.3 主要设备及工具环氧树脂APG注射机、压缩空气机、空气干燥罐、固化烤箱、0-100g天平1个、50kg电子称1个、20kg不锈钢带盖料桶4支、搪瓷或不锈钢带盖大托盘4个,100g玻璃杯2只、容量100ml不锈钢匙4只、搅拌环氧树脂用的搅拌棒2支、盛少许环氧树脂的小铁桶(1L)2支、清理机器表面的扁铲4个、废旧棉布、喷脱模剂用的喷壶2个、毛刷4支、簸萁1个、扫把1个、垃圾桶1个等。

1.1.4 热固化双组份环氧树脂APG料的配比环氧树脂、固化剂、硅微粉及色素按质量计算配比为1:1:3.5:0.02。

三种材料按固化剂、环氧树脂、活性APG专用硅微粉及色素的次序先后放入真空压力搅拌罐。

用搅拌棒进行人工搅拌混合后,盖上封盖,抽真空10min后,开动搅拌机,一边抽真空,一边进行搅拌,搅拌时搅拌罐的温度调制到60°C。

表面活性剂烷基多苷

绿色表面活性剂—烷基多苷前言:烷基多苷也叫烷基糖苷,简称APG,是由可再生资源天然脂肪醇和葡萄糖合成的,是一种性能较全面的新型非离子表面活性剂,兼具普通非离子和阴离子表面活性剂的特性,具有高表面活性、良好的生态安全性和相溶性,是国际公认的首选“绿色”功能性表面活性剂。

[1]本文分为四个部分介绍烷基多苷的性质:一.烷基多苷的发展历程及基本性质二.烷基多苷的生产工艺三.烷基多苷的主要应用领域四.烷基多苷的发展前景绿色表面活性剂——烷基多苷学院:材料与化工学院班级:08级理科实验班学号:20080W0103 姓名:赵慧超Investigation on the Development andApplication of Green Surfactant Agent Abstract:Alkyl Polyglysoside (APG) is a new type of mild nonionic green surfactant with wide applications and excellent properties. The preparati -on , properties and application of APG are introduced in this paper .关键字:烷基多苷,绿色,可降解,无毒一.烷基多苷的发展历程及基本性质烷基多苷简称APG,系非离子表面活性剂, 它是由可再生资源淀粉的衍生物葡萄糖和脂肪醇为原料,由半缩醛羟基与醇羟基在酸催化剂存在下脱去一分子水得到的一种苷化合物。

[2]APG的特殊结构使它具有比其他乙氧基非离子表面活性剂更优异的性能,表现在无浊点,水稀释后无凝胶现象;APG兼有非离子表面活性剂和阴离子表面活性剂的特性。

[3]APG的研制已有100多年的历史,1978年法国的Seppic公司建成第一套(1500t/a)APG工业装置,才开始了APG的工业化生产。

APG工艺卡片培训资料

制定工艺管理的各项制度(包括各项规程等)以后,如 何保证工艺管理制度的执行,承担这个任务的就是“严格工艺 纪律”。工艺纪律是保证工艺贯彻执行,建立稳定的生产次序 ,确保产品(零部件)的加工质量和安全生产而制定的具有约 束性的规定,是重要的公司规章制度。通过定期与不定期的工 艺记律检查、考核和奖惩来维护工艺纪律的严肃性。工艺纪律 的主要考核内容包括:工艺管理机构、职能落实、人员配备; 工艺管理是否完备;工艺文件的贯彻率,设备、工艺装备的完 好率、计量器具周期性检定率;生产均衡率、定置管理和文明 生产,这项工作的重点就是制度化、规范化、标准化,长期稳 定的严格执行各种技术文件才能够达到应有的效果。

10

11

12

PPT第8页

♣ 1.4由APG工艺卡片第四页可以得出如下结论

4.1生产所用模具配件名称、数量; 4.2生产所用辅助工装名称、数量;

PPT第9页

♣ 5.由APG工艺卡片第五页可以得出如下结论ቤተ መጻሕፍቲ ባይዱ

5.1模具编号; 5.2模具温度工艺参数; 5.3嵌件组装方式及其工艺参数; 5.4操作过程注意事项;

♣ 1.2由APG工艺卡片第二页可以得出如下结论

1.2.1产品名称、产品图号; 1.2.2该产品套管<5ROX.024.125>整个生产流程; 1.2.3整个生产过程中工序之间的流转顺序;

8

9

PPT第6页

♣1.3由APG工艺卡片第三页可以得出如下结论

3.1产品工艺定额; 3.1.1材料型号规格、配比、单件定额、料损; 3.1.2配料注意事项; 3.2产品嵌件定额; 3.2.1嵌件型号、规格、数量; 3.2.2嵌件处理过程; 3.2.3嵌件技术要求; 3.3产品工时定额; 3.3.1操作人数、注料时间、保压时间、辅助时间、每模耗时; 3.3.2每模生产数量;

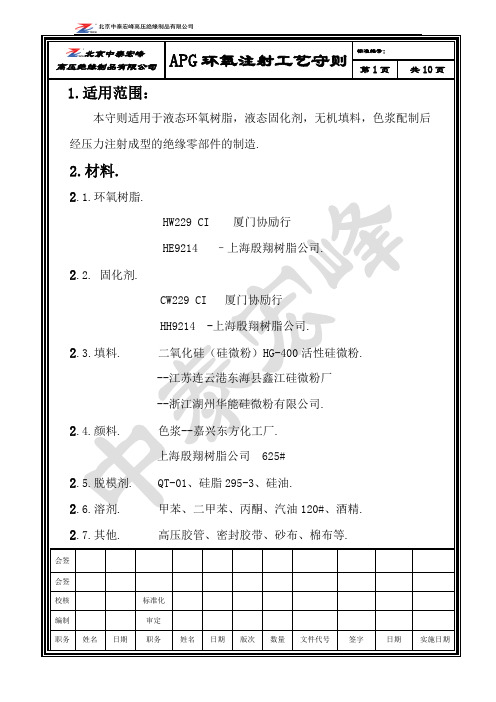

APG环氧注射工艺守则共10页

1.适用范围:本守则适用于液态环氧树脂,液态固化剂,无机填料,色浆配制后经压力注射成型的绝缘零部件的制造.2.材料.2.1.环氧树脂.HW229 CI 厦门协励行HE9214 –上海殷翔树脂公司.2.2. 固化剂.CW229 CI 厦门协励行HH9214 -上海殷翔树脂公司.2.3.填料. 二氧化硅(硅微粉)HG-400活性硅微粉.--江苏连云港东海县鑫江硅微粉厂--浙江湖州华能硅微粉有限公司.2.4.颜料. 色浆--嘉兴东方化工厂.上海殷翔树脂公司 625#2.5.脱模剂. QT-01、硅脂295-3、硅油.2.6.溶剂. 甲苯、二甲苯、丙酮、汽油120#、酒精.2.7.其他. 高压胶管、密封胶带、砂布、棉布等.会签会签校核标准化编制审定职务姓名日期职务姓名日期版次数量文件代号签字日期实施日期3.设备、工装、工具.(见表1).表1. 设备、工装、工具.序号名称序号名称1 HAG888V环氧成型机16 气动抛光机2 AH型环氧搅拌混料装置17 刀片3 AH型注射小车18 铜片4 鼓风式电烘箱19 竹片5 空气压缩机系统20 扳手6 喷砂机21 螺丝刀7 叉车22 接料桶8 模具23 腻子刀9 磅称24 操做案10 盘称25 工件二位器具11 喷壶26 注射料嘴12 喷枪27 装模压板13 点温计28 紫铜棒14 水银温度计2915 角模机30会签会签校核标准化编制审定职务姓名日期职务姓名日期版次数量文件代号签字日期实施日期4.环氧压力注射工艺及生产流程.会签 会签校核 标准化 编制审定职务姓名日期职务姓名日期版次数量文件代号签字日期实施日期后固化修 理工序 专检试 验入 库废 品 隔 离自及 检标 产识 品材 料 预 处 理混 料模 具 预 热模 嵌 具 件 处 处 理 理注 射保 压清理模具、修整工件脱 模5.预处理.5.1.材料预处理.5.1.1.填料的预处理.硅微粉填料按SJ/10675-2002标准,水分含量应小于等于≦0.1%,在七、八月份空气湿度较高的季节,如发现硅微粉湿度较高时(比如用手攥成团)应将硅微粉分装盘内放入100-130℃度烘箱.预烘6-8小时,出炉后降至室温待用.5.1.2.树脂的预处理.在室温低于20度时,将树脂放入100℃度烘箱预烘4小时(预烘的目的主要是降低混合料粘度,避免混料时粘度太高)保温待用.5.2.模具的安装和预处理.5.2.1.模具的安装.用叉车将模具平稳的放置在下抽芯模板上(可在模板上先放二根Ø10-Ø15圆钢)调整合适高度和前后中心位置,后用压板或固定螺栓将模具安装牢固.会签会签校核标准化编制审定职务姓名日期职务姓名日期版次数量文件代号签字日期实施日期如有上下抽芯的模具,注意上下模板与左右模板的垂直,然后全部固定.模具安装牢固后全部加压停机,用塞尺测合模间隙,正常情况下合模间隙应≦0.04mm.5.2.2.模具的处理.第一次使用的模具,内外特别对内型腔的油污用溶剂仔细擦洗干净,加温至150-160℃度后至少三次均匀喷涂脱模剂.曾经用过的老模具,擦拭干净加温至工艺温度喷涂一次即可.5.3.嵌件的处理.5.3.1.清洗,用溶剂将嵌件清洗干净凉干.5.3.2.对埋入树脂内的嵌件,埋入部分进行喷砂处理,喷砂后的嵌件应在二天内用完.装模前将表面灰尘吹净,注意表面不准有油污.5.3.3.将前处理过的嵌件,装模前将螺孔内和镀银面刷涂硅脂,切忌用脏手套接触,可会签会签校核标准化编制审定职务姓名日期职务姓名日期版次数量文件代号签字日期实施日期用大力钳卡住操作,然后放入小烘箱预热,预热温度高于模具温度. 6.工艺过程.首先应检查所有电源,气源(压缩空气).所有设备动作是否准确可靠.6.1.配方及混料.6.1.1.配方.按技术部门下达的配方配料,技术部门针对所生产制品的技术要求对配方进行调整.配方种类不宜太多.(见表2).表2. 材料配比(重量比).材料配方1 配方2树脂100 100固化剂100 100填料300~360 300~360色浆 2 2铁红粉(1)(1)注:铁红粉、色浆、只用其中一种.会签会签校核标准化编制审定职务姓名日期职务姓名日期版次数量文件代号签字日期实施日期6.1.2.混料. 关好混料罐下部阀门,按树脂-固化剂-填料-色浆(铁红粉)前后顺序,按配比将原料倒入混料罐中,手动搅拌2-3分钟,推入搅拌装置,注意要对好搅拌联轴器,盖上压盖开动搅拌,调速,由低速调至中速(不宜高速混料).搅拌10-15分钟后开动真空泵.混料工艺参数.(见表3).表3. 混料工艺要求.项目单位混料罐真空度Mpa 2×10²(-0.1Mpa)温度℃30∼40时间min ≥120 混料时间到之前调整变速器,由高向低,转至低速停机解除真空.(注意;关闭真空泵之前,先关闭真空管路阀门).6.2.模具加热要求.(见表4).表4. 模具加热温度.位置温度左、右、模上P (136∼140)℃左、右、模中P(133∼138)℃左、右、模下P(130∼135)℃上下抽芯(130∼135)℃会签会签校核标准化编制审定职务姓名日期职务姓名日期版次数量文件代号签字日期实施日期模具温度用点温计调整合适后,模腔全部喷涂二遍脱模剂,再用干净棉布擦干净.装嵌件要求位置准确,牢固,不准碰伤划伤表面.6.3 成型机的操作.6.3.1混料罐下出口接牢注射胶管,罐盖注意锁紧固定螺栓,接好压缩空气,对罐内加压0.2MPA胶管另一端出口对空以排除管内空气及陈料,直到见新鲜料为止,停止加压.6.3.2接到胶管与模具注料口,要求平稳,密封,牢固,胶管在冬季须加保温带,胶管不宜太长,够用即可.6.3.3模具合模压力.(见表5).表5. 合模压力.工作缸名称压力Mpa主缸(动模)11.5∼15轴芯缸(上、下模)5∼7喷咀缸2∼3会签会签校核标准化编制审定职务姓名日期职务姓名日期版次数量文件代号签字日期实施日期6.3.4.检查以上程序无误后加压注射,注射压力为0。

烷基糖苷生产技术简介

烷基糖苷生产技术简介1 APG特性烷基糖苷(APG)是新型高效、无毒、可生物降解的非离子表面活性剂,表面活性很好,复配后可形成目前最好的表面活性剂,APG具有十分优异的性能,起泡力强、泡沫稳定、润湿性好、配伍性能极好,对人体刺激性小,毒性极低,能迅速生物降解,是目前世界上唯一可被称为无毒级的品种,因此,APG以其超群的性能被誉为“世界级”表面活性剂。

2 用途APG在洗涤业、化妆业、食品加工业以及制药等众多领域有着广泛的用途:2.1 由于它的不漂洗、无斑痕的特点,还特别适宜于餐具洗涤剂、洗瓶剂等,烷基糖苷组成的餐具清洗剂泡沫性能好,脱脂能力强,对皮肤刺激性小,并具有爽快舒适的使用感。

2.2 APG具有广谱的抗菌活性,对革兰氏阴菌、革兰氏阳性菌和真菌,C8~12APG都有抗菌活性,并以烷基碳数增加活性递增。

因此作为卫生清洗剂更具优点。

2.3配有烷基糖苷的洗衣剂能有效地除去泥土和油污,并兼有柔软性,抗静电性和防缩性,且在硬水中可正常使用。

2.4在化妆品中,用烷基糖苷可配制新一代香波和浴液,起泡力大,泡沫洁白细腻,对皮肤有柔软作用,对眼睛无刺激,对头发有良好的调理和养护作用。

2.5 烷基糖苷组成的厕所清洗剂能有效地保护马桶的橡胶和塑料部件。

2.6 APG在浓的强酸、强碱和电解质中,仍有良好的溶解性和相溶性,可用于配制工业清洗剂。

2.7 APG还可用作乳化剂、润湿剂、破乳剂、发泡剂、消泡剂、增稠剂、分散剂和防尘剂等。

因此烷基糖苷的市场前景非常乐观,可以预料,烷基糖苷表面活性剂的生产及应用将引起表面活性剂市场一次大变革。

3 国内外情况APG作为产品出现是在20世纪80年代末。

法国的Seppic公司率先实现了APG的工业化,并将规模迅速扩大到1万t/a。

德国的Henkel公司1988年建成5000t/a装置,并于1992年在美国建成了2.5万t/a装置,在Henkel公司总部也建成了一套2.5万t/a的装置,并且还将进一步扩大生产规模。

固封极柱生产工艺

0引言在中压领域,特别在12kV电压级,真空断路器已成为主流产品,真空断路器的极柱绝缘经历了空气绝缘—复合绝缘—固封绝缘。

第三代绝缘也就是固封极柱,它是通过APG工艺将真空灭弧室及导电端子等零件用环氧树脂固化连结成一体的集成式极柱,由于真空灭弧室被包封在环氧树脂之中,几乎不受外界污秽、潮气等的不良影响。

另外环氧树脂不仅作为灭弧室的主绝缘,而且又是灭弧室的机械支撑,电场分布优于传统装配式的极柱,结构零件数量减少,导电回路可靠性增高,其应用日趋广泛。

112kV固封极柱生产工艺概述固封极柱主要由真空灭弧室、上出线座、下出线座、散热片、绝缘拉杆、固定嵌件、环氧树脂层组成,固封极柱生产工艺流程图图1。

图1固封极柱生产工艺流程图2模具安装1)模具对于采用APG工艺生产的固封极柱质量十分重要,尤其是外观质量,适合环氧树脂APG工艺的模具,要求模具腔体密封性好,模腔的光洁度高,脱模方便,进料口在模具的侧下部,模具上部留有排气槽。

2)模具的安装顺序一般为下抽芯、静模、动模、上抽芯,模具安装时需注意观察动、静模定位销和上、下抽芯定位销,确保定位销在于定位孔的中心。

闭合动静模及上、下抽芯并加压至模具保压状态,用塞尺检查模具的合模缝,防止浇注时由于缝隙大漏料。

3零部件准备1)清洗真空灭弧室、上出线座、下出线座、嵌件等需嵌入环氧树脂的零部件在浇注前要用酒精进行清洗,除掉零部件表面的油污及灰尘。

2)单极装配,单极装配是真空灭弧室与上、下出线座等零部件的装配体,因在APG浇注时单级装配要装入较精密的APG模具中,所以对单极装配的精度提出了较高的要求,要求上、下出线座端面要保持平行,上、下出线座中心距保持误差较小。

所以单极装配的装配过程必须在定位工装上进行。

3)零部件预热,在预热模具的同时,将嵌件及单极装配放在烤箱内预热,预热时间2小时左右,使单极装配及嵌件预热的温度与模具温度接近。

4)真空灭弧室表面涂粘接剂,为确保浇注时真空灭弧室表面硅胶层与环氧树脂紧密结合,单极装配装模前需在真空灭弧室表面的硅胶层上均匀涂抹一层粘接剂。

固封极柱APG工艺材料制备工艺

固封极柱APG工艺材料制备工艺作者:李旭培孙中航王永亮庞凯歌李杏龙来源:《科技视界》2016年第06期【摘要】浇注这一广义词中,可分为浇注、包封、灌封以及自动压力凝胶、真空自动压力凝胶工艺等环氧树脂成型工艺,目前国内外固封极柱的生产主要采用的为APG工艺,即环氧树脂自动压力凝胶成型工艺。

固封极柱APG工艺浇注生产原材料主要为环氧树脂、固化剂、填料及色粉。

其中环氧树脂主要以双酚型环氧树脂为主,常用的固化剂为酸酐类固化剂。

常用填料主要有硅微粉、氧化铝、氢氧化铝等,固封极柱APG工艺生产的填料主要为硅微粉。

加入填料可提高环氧树脂浇注件的耐磨性、导热性、硬度和耐化学腐蚀性,并可降低浇注件的收缩率,增加尺寸稳定性。

【关键词】APG;环氧树脂;固封极柱0 引言未固化的环氧树脂是粘性液体或脆性固体,没有什么实用价值,只有与固化剂进行固化生成三维交联网络结构才能实现最终用途。

环氧树脂在固化过程中常常伴随有一定程度的体积收缩,这种体积收缩使环氧树脂作为灌封料而造成应力开裂,从而产生废品。

为了改善环氧树脂的体积收缩,减少应力开裂,通常在环氧树脂中加入大量的填料。

APG工艺的加热成型方式为, APG模具模腔温度较高,混合料进入模腔后首先在模壁开始发生固化,然后逐步深入到模芯,这样的固化方式较好地控制了放热反应。

同时由于中心固化较迟,在压力下,注射头可以在整个固化过程中对模腔注料,补偿固化反应引起的收缩。

对于整个固封极柱APG注射过程来说,材料的制备工艺及方式为整个生产的核心及关键,前期材料的制备工艺不当,则会直接影响固封极柱的成型及整个产品的性能。

1 环氧树脂混合料性能环氧树脂需要加入胺类或酸酐类等固化剂才能固化,其固化物的性能优异,因此环氧树脂可用于涂料、胶黏剂、模压机成型材料等方面。

然而固化剂的添加量将直接影响固化物的性能,所以最佳的配合量是环氧树脂使用上的一个重要问题。

固化剂的添加量主要是由环氧树脂中的环氧当量、羟基值等决定的。

浇注式互感器APG制造工艺研究.doc

浇注式互感器APG制造工艺研究【摘要】:本文主要研究环氧浇注式互感器APG制造工艺过程,对该工艺过程采用的原材料、模具、工艺流程及工艺参数等进行了系统的介绍。

重点分析了工艺过程中影响互感器局部放电量试验的因素,主要从器身制作以及浇注成型两个工艺过程进行分析。

【关键词】:浇注式互感器 APG 制造工艺局部放电1 、前言APG技术,即环氧树脂自动压力凝胶成型技术(The Automatic Pressure Gelation),是在环氧树脂真空浇注工艺的基础上发展起来的,是压力凝胶工艺的一种形式。

与真空浇注工艺相比,其特点为:可将环氧绝缘制品的生产周期从传统真空浇注所需的十几小时缩短到十几分钟,并能较好地控制放热效应,有利于补偿固化反应引起的收缩,且具有极好的尺寸稳定性和很高的机械强度等突出优势,广泛应用于生产中低压环氧绝缘制品,特别是浇注式互感器。

国际上采用APG技术制造浇注式互感器主要有ABB、Seimens等厂家,国内对APG制造互感器技术的研究较少,仅有少数像无锡中电等厂家采用APG浇注工艺生产浇注式互感器。

2、 APG用原材料及模具2.1对原材料的要求APG工艺对环氧树脂混合料提出了较真空浇注材料更高的技术要求,即室温下稳定,高温下高反应活性,能迅速凝胶化,短的固化周期,良好的抗开裂性能和温度冲击性能,对机械和电气应力具有很高的抵抗强度来满足产品的技术要求。

互感器内部结构较为复杂,嵌件较大(器身),这就使得该产品对材料的抗开裂性能要求更高,且产品成型过程中会受到外界环境等不确定因素的影响,这就要求材料的工艺性能良好,具有较为宽泛的适用范围,以降低不确定因素的影响程度与范围。

适用于互感器APG浇注材料树脂体系的性能指标见表1。

表1 APG用树脂体系性能指标序号性能指标范围检验标准1拉伸强度,N/mm270~100GB/T 2567-20082弯曲强度,MPa120~1603冲击强度,kJ/m210~304玻璃化转变温度,℃70~100GB/T?11998-19895吸水性,重量变化60min/100℃0.05~0.25GB/T 1034-20086凝胶时间,min/130℃10~30GB/T12007.7-19892.2对模具的要求APG成型机常用的模具主要由两个半模和中间框组成,考虑到模具的通用性及经济性,我们设计了一种模具,其前后为两个光板,中间框由上下左右四个模板构成,如图1所示,其中二次线圈固定在底板定位孔处,一次端子固定在下模板定位孔处,二次端子固定在镶块上。

中压环氧树脂绝缘件APG工艺浅谈

中压环氧树脂绝缘件APG工艺浅谈摘要:APG技术目前主要应用于生产中压环氧树脂绝缘制品APG 工艺不仅能有效提高生产效率,而且所得制品质量高、尺寸稳定性好,特别适用于中压环氧树脂绝缘件的大规模生产。

本文从艺原理,基本特点,和制造现状,简单介绍了APG技术。

关键词:中压环氧树脂绝缘件APG技术引言APG技术目前主要应用于生产中压环氧树脂绝缘制品,尤其是应用于真空断路器用固封极柱,复杂、薄璧、多方位抽芯的产品更具优势。

当前国内外高压开关正向免维护、复合化、小型化、长寿命、高性能发展。

采用APG技术生产中压绝缘制品更显示出突出的技术优势和广阔的发展前景。

所以近年来在国内外得到迅速发展,产品涉及5kV固封极柱、支柱绝缘子、带电显示器用绝缘子、触头盒、隔墙套管、转轴、真空断路器的真空筒、盆式绝缘件、电流互感器等。

1 APG技术简介APG即液态环氧树脂自动压力凝胶,是在环氧树脂真空浇注工艺的基础上发展起来的,是压力凝胶工艺(PG)技术的一种型式。

压力凝胶工艺(PG)技术是瑞士Ciba-Geigy公司于1957年发展的一门技术。

七十年代初,又对PG技术进一步加以完整,形成了自动压力凝胶工艺(APG)技术。

APG工艺过程包括三个过程:前期混料、自动压力凝胶、成型后固化。

2 APG工艺原理金属嵌件装模后,将模具温度予热到比环氧树脂混合料的温度高80~100℃,即达到140~160℃。

然后通过APG设备的加压系统,将贮料罐内的环氧树脂混合体系(已经过真空脱泡处理)通过管道压入模腔内,使环氧树脂混合体系与模具的高温模壁发生快速的热交换。

由于,靠近模壁的环氧树脂混合料短时内达到高温状态,从而导致环氧树脂混合料从模具壁附近开始迅速发生固化反应而凝胶化,并向模壁发生固化体积收缩。

环氧树混合料的固化收缩部分,即由模腔中心,仍处于压力下的液态的环氧树脂混合料来快速补充。

整个模腔内的环氧树脂混合料的凝胶收缩,则由贮料罐内加压的环氧树脂混合料来加以恒定的补充。

apg 压力注射设备 作业 指导书

标题:APG 压力注射设备作业指导书一、前言在电力设备制造和维护过程中,APG 压力注射设备是一个非常重要的工具。

它可以对电力设备进行浇注封闭、填充浸渍和固化加工,提高设备的绝缘性能和耐电弧能力。

为了保证设备的正常运行和安全使用,做好设备的作业和维护工作十分重要。

本指导书旨在向操作人员提供详细的操作指导和安全注意事项,以确保设备的正常运行和人员的安全。

二、设备概述1. 设备名称:APG 压力注射设备2. 设备型号:XXXX3. 设备用途:用于对电力设备进行浇注封闭、填充浸渍和固化加工4. 设备工作原理:通过压力注射技术将固化剂、助熔剂和增强材料注射到电力设备内部,提高其绝缘性能和耐电弧能力三、设备操作指南1. 准备工作a. 确保设备处于停止状态,主电源已断开并控制开关处于关闭状态b. 检查设备周围环境,确保通风良好、电气设施完好无损c. 确保设备上的压力表、温度计、安全阀等指示和安全装置完好2. 操作流程a. 检查注射设备的管路连接情况,确保无松动、漏气和堵塞b. 打开设备进料阀,将固化剂、助熔剂和增强材料依次加入设备c. 启动主电源,打开控制开关,调节注射压力和温度到设定值d. 检查设备运行情况,观察注射效果e. 在操作完毕后,关闭设备控制开关,停止主电源,排空设备内的介质3. 安全注意事项a. 操作人员必须经过专业培训并持证上岗b. 操作人员必须穿戴合适的劳动防护用具,如手套、护目镜等c. 操作人员应正确使用设备,禁止超负荷运行、私自改装设备d. 在操作过程中,严禁无关人员靠近设备e. 如发现设备故障或异常,应立即停止操作并报告维修人员四、设备维护指南1. 对设备进行定期的保养和检查,确保管路畅通、阀门灵活、安全装置完好2. 定期清洗设备内部管路和过滤器,防止堵塞影响注射效果3. 定期检查设备的压力表、温度计、安全阀等安全装置的灵敏度和准确性4. 对设备的电气部分进行定期检测,确保电气设施的可靠性和安全性五、结语APG 压力注射设备在电力设备制造和维护中扮演着重要的角色,正确的操作和维护对设备的正常运行和人员的安全都至关重要。

10 kV开关柜用高性能阻燃绝缘件APG制造工艺研究

河南科技 Journal of Henan Science and Technology

工业技术

10 kV 开关柜用高性能阻燃绝缘件 APG 制造 工艺研究

李旭培 1 刘 洋 2 龚 浩 1 宋晓光 1 李旭刚 2 孙中航 1

(1. 河南平高通用电气有限公司,河南 平顶山 467000;2. 平高集团有限公司,河南 平顶山 467000)

Abstract: The APG manufacturing process is mainly used to produce medium and high voltage epoxy insulation prod⁃ ucts, the products involve 10 to 35 kV solid sealed poles, post insulators, etc. It can shorten the production cycle of epoxy resin to more than ten minutes, and better control the exothermic effect. This paper had carried out a series of research on the manufacturing process of high-performance flame-retardant insulation APG for 10 kV switchgear, fo⁃ cused on the preparation process of high-performance flame-retardant insulation parts for 10 kV switchgear through the research of raw material performance test, confirmation of formulation system, injection molding process and cur⁃ ing molding, etc. Keywords: insulation parts;flame retardant;APG;manufacturing process

227蒸汽发生器排污系统(APG)

§2.2.7 蒸汽发生器排污系统(APG)一.概述保持蒸汽发生器二次侧良好的水质是至关重要的,据统计,世界各国核电站约有50%被迫停运是起源于蒸汽发生器的管子破裂。

二次侧水质会由于冷凝器钛管破裂、蒸汽发生器传热管泄漏、二回路补给水不合格或系统核设备完整性破坏而导致水质变差。

在管板上表面,管子和管板的连接部位,流动死区部位等,很容易由于水的不断蒸发,而导致杂质(主要为盐类)的积聚。

杂质会使得这些部位的应力腐蚀加剧,引起一回路向二次侧的泄漏或传热管的破裂,最终导致反应堆停闭,造成放射性污染及经济的损失。

为了改善蒸汽发生器的工作条件,延长蒸汽发生器的使用寿命,世界各国都在研究蒸汽发生器的管材和二次侧水处理的新方法。

在运行中,严格控制蒸汽发生器二次侧的水质和加大排污量对延长蒸汽发生器寿命有很大的关系。

为此,设计了蒸汽发生器排污系统。

二.功能1、主要功能收集和处理蒸汽发生器的排污水。

系统可根据不同运行工况的需要,将蒸汽发生器二次侧的水以可调流量连续排污,排污水经过冷却、减压和连续处理后再送入凝汽器或排放到TER系统经监测或处理后排放。

2、辅助功能1)对蒸汽发生器二次侧的水连续取样分析或定期取样分析,并对取样水进行再处理;2)冷停堆后,尤其是核蒸汽供应系统升温前,通过排污下泄来调节蒸汽发生器的水位;3)必要时,可以排空蒸汽发生器二次侧的水;4)在蒸汽发生器湿保养期间,能将二次侧试剂搅拌混合均匀;在干保养时为蒸汽发生器供应氮气。

三.系统的描述蒸汽发生器排污系统可以分为排污水的收集、冷却、减压和流量控制站、处理系列和回收或排放5个部分,如简图所示。

1、排污水的收集每台蒸汽发生器的排污水是靠两个径向对称的支管段在管板上收集的,支管上开有排污孔。

这两个支管水平放置,和管板平面平行。

排污支管在安全壳内合并成一根可控制流量的排污管穿过安全壳,在安全壳外装有一个密封的气动隔离阀(004/005VL)和一个手动流量调节阀(007/008VL)。

NJ0.910.004环氧树脂压力注射(APG)工艺守则

2安装嵌件、屏蔽网,注意保持模具和安装件清洁,不得混入杂质。

3合模:先合侧模并锁定,再合上模、下模并锁定,然后合抽芯。

4将混料罐注射管与模具注料口连接,将压缩空气管与混料罐连接,打开压缩空气,保持注射压力0.4Mpa左右,具体大小根据现场情况调整,以保证产品表面无气泡为标准,注射速度(输料时间)约9分钟。

140~145

145

140

根据表5设置模具温度,待温度温定在145℃左右后才可进行压注。流程如下:

1将模具清理干净,均匀喷射脱模剂,再用专用棉布拭擦干净。

2安装嵌件,注意保持模具和嵌件清洁,不得混入杂质。

3合模:先合上模、下模到距离止位20cm处,再合侧模;继续合下模、上模并锁定,最后锁定侧模。

4将混料罐注射管与模具注料口连接,将压缩空气管与混料罐连接,打开压缩空气,保持注射压力0.4Mpa左右,具体大小根据现场情况调整,以保证产品表面无气泡为标准,注射速度(输料时间)约9分钟。

131

根据表3设置模具温度,待温度温定在140~145℃后才可进行压注。流程如下:

1将模具清理干净,均匀喷射脱模剂,再用专用棉布拭擦干净。

2安装嵌件,注意保持模具和嵌件清洁,不得混入杂质。

3合模:先合侧模并锁定,再合上模、下模并锁定,装上锁定螺丝。

4将混料罐注射管与模具注料口连接,将压缩空气管与混料罐连接,打开压缩空气,保持注射压力0.4Mpa左右,具体大小根据现场情况调整,以保证产品表面无气泡为标准,注射速度(输料时间)约8分钟。

2.2.2固化剂DH9309B

2.2.3活性硅微粉(400目)

2.2.4铁红粉/咖啡色色浆

2.2.5脱模剂QYT-2000

环氧树脂自动压力凝胶(简称APG)压铸·作业指导书

环氧树脂自动压力凝胶(简称APG)压铸·作业指导书一、流程图1.首先准备好原材料:JHD-128 环氧树脂、甲基四氢苯酐、改性剂、促进剂、增韧剂、HGH-400硅微粉。

2.配制A料:H-925、JH-926、JH-928三个系列① 将JHD-128 环氧树脂加入改性剂,在一定温度下反应一段时间后,形成改性的无溶剂中等粘度双酚A 型歪氧树脂即为A 料。

② 按加入不同量的改性剂,形成JH-925、JH-926、JH-928三个系列的A 料.此改性树脂既有较高的反应活性,又能在较高温度下长期存放。

技术指标见下表:3.配制B 料:JH-925、JH-926、JH-928 三个系列在甲基四氢苯酐中加入活性增韧剂、促进剂后升温反应,冷却到一定温度后加入稳定剂,形成异构化的液体酸酐,按各助剂加入量的不同,形成JH-925、JH-926、JH-928 三个系列的B 料。

由于内有加速固化成分,易吸潮,应密闭贮存。

4.填料采用福州日出东方管理咨询有限公司推荐的HGH-400 偶联化活性硅微粉。

Ⅰ.JH-925 系列配方JH-925A 100JH-925B 80HGH-400 250~300色浆适量、应用范围触头盒、套管、绝缘子、传感器等。

Ⅱ.JH-926 系列配方JH-926A 100JH-926B 80~90HGH-400 300色浆适量应用范围制造户内中、高压电器开关柜的大、中型绝缘结构、触头盒、绝缘筒等,特别适用于收缩率要求较小的制件,例如SF6 开关箱体等。

Ⅲ. HJ-928 系列配方JH-928A 100JH-928B 90~100HGH-400 300~350色浆适量应用范围制造户内中、高压电器开关柜的大、中型绝缘结构件,大型触头盒、盆式绝缘子等,有较好的抗开裂性能,特别适用于薄壁制件,如VS1 绝缘筒等。

5、工艺混料温度:30~40℃,真空脱气1 小时以上。

注射压力:0.20~0.50MPa模具温度:130~150℃进料时间:5~10 分钟脱模时间:16~30 分钟后固化:120~140℃,8~12 小时后随炉冷却。

一步法合成烷基糖苷-APG

化工类一步法合成烷基糖苷-APG一、产品和技术简介:烷基糖苷-APG是由烷基单苷、二苷、三苷及低聚糖苷组成的复杂混合物,一般称之为烷基多苷(Alkyl Polyglucosides, APG)。

它是由葡萄糖的半缩醛羟基和脂肪醇羟基,在强酸催化下失去一分子水而得到的产物。

我国对烷基多苷的研究始于20世纪80年代后期,杨锦宗院士率先在国内进行了两步法生产烷基多苷的研究,1992年通过了小试技术鉴定,金陵石化公司等地分别建成1000吨/年和500吨/年的生产装置。

该成果在2000年获得化工部科技进步二等奖。

到目前为止,国内生产APG大多仍然采用两步法。

由于两步法存在产品质量不高、工艺流程长和能耗高等缺点。

本课题组已完成了一步法合成C8~C14-APG的实验室研究工作,愿意和国内有识之士共同实现APG的一步法工业化生产。

二、应用范围:APG具有非常优良的生态学和毒理学性质以及出众的物理化学性质和配伍性能。

尤其是它的毒性低,对皮肤的相容性,生物降解性优于现在任何一类表面活性剂。

因此它特别适用于与人体皮肤接触的洗涤用品和个人保护用品,在衣用洗涤剂、餐具洗涤剂、肥皂、香皂、硬表面清洗剂、香波、浴液、化妆品、口腔卫生清洗剂、杀菌洗涤剂、食品工业、纤维、织物用助剂、农业用化学品助剂、造纸工业、酶制剂及加酶洗涤剂、果蔬保鲜剂等方面具有光明的应用前景。

APG 还可用于制备固体分散体、APG还可作为塑料添加剂。

APG虽是稳定的化合物,但可利用糖基上剩余的三个羟基进一步合成各种酯和其它衍生物(如醚)。

如APG 接上羧酸或其它酸可制得APG的各种阴离子酯,如磺基琥珀酸酯、柠檬酸酯、酒石酸酯、马来酸酯、硫酸酯、磷酸酯等。

前三种酯国外市场上可购得,它们具有良好的发泡性、配伍性、对皮肤温和、不刺激眼睛、且不含二恶烷、环氧乙烷和亚硝胺等,所以很适用于化妆品及个人保护用品。

此外,APG还可以合成烷氧基化物和季胺盐阳离子SAA等。

三、生产条件:原料预处理装置,可搅拌不锈钢反应釜(加热温度140℃),真空蒸发装置,及相应的原料、产品储罐等。

环氧树脂自动压力凝胶工艺技术

环氧树脂自动压力凝胶工艺技术(APG)设备与配套材料的国产化我要打印IE收藏放入公文包我要留言查看留言邱鹤年【摘要】七十年代初期,国外开发成功了环氧树脂自动压力凝胶工艺技术(APG)技术,这是在环氧树脂、固化剂、助剂等材料科学发展到一定水平时,才使环氧树快速成型工艺技术的理论得到了实现。

二十世纪八十年代后期,我国的电工业界,从国外引进了A PG技术的整套设备、配方和配套化工材料,使我国环氧树脂整体绝缘结构品质大大地提高了一步。

环氧树脂压力凝胶工艺技术(APG),当前已在我国主要开关厂和互感器业界得到了广泛的应用。

我国科研人员经过近10年的努力,对APG技术的液压压力设备和配套环氧树脂材料的国产化,取代进口设备和材料的研究已取得了突破性的进展,并已得到了正常、批量的应用,其固化物和整体绝缘的品质和性能完全达到所要求的技术标准。

从中可以得出一点结论:消化吸收国外技术和化工材料要全面进行,而且要有创新,只分析材料而不全面了解整个工艺过程和设备特性,一味仿制国外同样结构的材料,而不去探索整个工艺过程的特性,则这样的国产材料无法用在实际生产过程中。

此外,APG技术也适用于中小型元器件的封装。

【关键词】环氧树脂自动压力凝胶工艺 APG技术国产化一、概述随着我国近代输变电电压不断超高压化,为此,对电力变压器、互感器、电器、电子元器件在恶劣、高负荷环境中运行的可靠性和工作寿命提出了愈来愈高的要求。

因此探索和发展新的绝缘材料、绝绝结构和工艺技术是满足上述要求的重要措施之一。

环氧树脂全密封绝缘结构,属整体绝缘结构,是保证电工部件、高压器件在复杂环境下正常可靠工作的重要工艺技术。

它与其它绝缘处理工艺比较,具有无溶剂污染,内干性好,固化物综合性能优良,绝缘层无气隙,导热性好(一般能降低温升8~14℃),耐电弧性能好,保养维护简便等特点,具有良好的技术、经济综合效益。

为此,在过去的40年里,环氧树脂全密封绝缘结构都采用真空浇注工艺来实现。