高含盐有机废水蒸发浓缩分离特性实验研究

蒸发浓缩-资源回收处理高盐分高浓度有机废水的研究

b i g a o tc mp e e sv tl a i n o e o r e . rn b u o r h n i e u i z t fr s u c s i o

Ke y wor s h gh a i t d : i s lmiy; hi r n c c nt nt gh o ga i o e s; o g n c wa t t r; e a or ton; r s r a i s e wa e v p ai e our e c

中 图分类 号 :X 7 3 8 文献标 识码 :A 文章 编 号 :1 0 -9 2 2 0 ) 10 3 —3 0 98 9 ( 0 6 0 —0 80

S u y o h e t e fW a t a e t i h S lniy t d n t e Tr a m nto se W tr wih H g a i t

b e n fv c u e a o a in, n h o i m ho i ea d t l e e u p o a ei h o c n y m a so a u m v p r to a dt es du c l rd n o u n s lh n t t ec n e — n

a d Hi h Or a i n e sb a o a i n- s u c c c i n g g n c Co t nt y Ev p r to 。 Re o r e Re y lng

含盐废水及其它废水的蒸发浓缩处理

含盐废水及其它废水的蒸发浓缩处理水和废水种类繁多,特性千变万化,污水和废水处理方法多种多样。

有一部分废水,由于含有高浓度盐分,无法生化处理或其它办法处理,只能采用蒸发除盐处理;还有些废水可以通过蒸发浓缩,将废水中的物质变废为宝。

我公司根据料液特征,采用多效蒸发工艺、多效蒸发+干燥工艺或多效蒸发+结晶工艺处理污水或废水,使蒸发处理后的水达到国家规定的排放标准。

根据含盐废水的特点,针对性地开发了管式降膜蒸发器及结晶蒸发器,管式降膜蒸发器主要用于废水的浓缩,结晶蒸发器主要用于含盐废水的结晶。

整套废水蒸发系统非常适合含盐废水及其它废水的蒸发浓缩处理。

1 . 管式降膜蒸发器管式降膜蒸发器是在改进了国内常规蒸发器换热空间小、高度高、结垢后不方便清洗等缺点的基础上设计开发的新型蒸发器。

管式蒸发器的换热板高2米,但加热源在换热器夹层内有6米以上的换热流程,使热量能够充分地进行热交换,以达到提高蒸发效率(新型蒸发器的蒸发效率是普通列管蒸发器的2倍以上),降低能耗的目的。

管式降膜蒸发器换热器成平片状,在增大了换热面积同时,有效地防止了垢体在换热面的生成和附着。

管式蒸发器适用于高浓度流体行业及各种高含盐废水处理,特别是在含有钙、镁离子等易结垢行业有很大优势。

2. 结晶蒸发器结晶蒸发器,由逆流蒸发器和结晶器两大部分组成;由逆流蒸发器提高浓度,在蒸发过程中母液随着浓度的提高逐步提高,母液到饱和状态的一效,正是温度最高的一效,当饱和母液由蒸发器进入结晶器时,饱和液体在压差的作用下会由95℃或更高温度瞬间降到45—50℃瞬间蒸发结晶。

大量的液体会在结晶器内蒸发结晶,同时结晶器也可以继续加热结晶。

3 废水处理蒸发器特点:我们能根据用户提供的污水和废水的具体参数,提出既能使排水达标又能使经济性好的综合性能优化的工艺方案,制造出用户满意的设备.我们的污水处理和废水处理蒸发浓缩设备的特点是:v 完全自动化设备(也可以半自动操作)无需专人看管,操作方便,处理水质效果好,清洁无异味。

高含盐钻井废水真空蒸发处理实验

合排 放标 准 》 一级 标 准 , 实验 可 为 高含 盐废 水 处理 工 艺提 供参 考 。

关 键 词 高含 盐 废 水 ; 混 凝 ;过 滤 ;真 空 蒸 发

DO I : 1 0 . 3 9 6 9 / j . i s s n . 1 0 0 5 — 3 1 5 8 . 2 O 1 6 . 0 5 . 0 0 3 文 章 编 号 :1 0 0 5 — 3 1 5 8 ( 2 O 1 6 ) 0 5 0 0 1 0 — 0 4

和搅 拌 速度 对 C O D 去 除率 的影 响 , 得 出混凝 实验 最佳 方案 。并 对过 滤 实验 、 蒸发 实验 结果进 行 分 析 。 实验表

明: 混凝 预 处理 、 过 滤后 的废 水再进 行 真 空旋 转蒸发 处 理 , 馏 出液 经 冷 却 收 集 后 能 达 到 GB 8 9 7 8 —1 9 9 6 《 污 水 综

( 中 国 石 油川 庆 钻探 工 程 有 限 公 司 安 全 环 保 质 量 监 督 检 测 研 究 院)

摘 要 针 对钻 井过程 产 生的 高含 盐废 水 和 反 渗透 处 理 产 生 的 高含 盐 水 的特 点 , 采 用 混凝 预 处 理 、 过滤 、

真 空 蒸 发 处 理 工 艺 对 钻 井废 水 进 行 综 合 处 理 , 混 凝 实验 探 讨 了混 凝 剂 ( P AC) 、 助凝剂( P AM ) 、 P H值 、 静置时间

业 中典型的化工单元操作 , 利用负压操作使水气化 , 气化

后的水经冷凝 , 除去盐 分 , 在化工 、 轻工 、 海 水淡 化 、 工业

关

污水处理 等领 域应用效 果较好 ] 。由于钻井废 水 , 具 有高盐 、 高 色度 、 高 矿化度 、 高有 机物 、 高悬 浮物 的特 点 ,

(2023版)高含盐工业废水处理技术现状及研究进展(新版)

所属行业: 水处理关键词:废水处理含盐废水工业废水石油化工、电力和煤化工等工业生产过程中,会产生大量的含无机盐的废水。

这些废水含盐量高,属于高含盐废水 [1]。

此类废水如果直接排放将会破坏周边土壤、使水体含盐量升高,同时浪费矿物资源。

因此,研究如何有效处理该类高含盐废水非常重要。

处理高含盐废水的基本思路是以低投资及运行成本把盐和水分离,并分别进行回收利用。

虽然简单的蒸发过程能够实现,但能耗较大。

近年来一些新技术、新工艺的应用,大大降低了分离成本,使高含盐废水的回收利用技术得到了快速发展。

1 高含盐废水的浓缩处理技术1.1 热浓缩技术热浓缩是采用加热的方式进行浓缩,主要包括多级闪蒸(MSF)、多效蒸发(MED)和机械式蒸汽再压缩(MVR)技术等。

MSF 是最早应用的蒸馏技术,因其工艺成熟、运行可靠,在全世界的海水淡化中得到了广泛的应用。

但存在热力学效率低、能耗高、设备结垢和腐蚀严重的缺点。

MED 是将几个蒸发器串联运行,使蒸汽热得到多次利用,从而提高热能的利用率。

MED 较MSF 的热力学效率高,但占地面积大。

MED 的热力学效率与效数成正比,虽增加其效数可以提高系统的经济性,降低操作费用,但会增大投资成本。

MVR 技术利用压缩机将蒸发器中产生的二次蒸汽进行压缩,使其压力、温度、热焓值升高,然后再作为加热蒸汽使用,具有占地面积小、运行成本低的优势。

相对于 MED 而言,它可以将全部二次蒸汽压缩回用,减少了生蒸汽的用量,因此更加节能。

金桥益海(连云港)氯碱有限公司采用MVR 技术浓缩淡盐水,其热力学效率相当于多效蒸发的 20~30 效,极大地降低了淡盐水浓缩成本。

中盐金坛盐化有限公司引进机械再压缩制盐工艺,相对于多效真空蒸发制盐工艺,节约近25%以上的能耗[4]。

在国外, MVR 技术已广泛应用于食品、化工和制药等行业。

国内, MVR 技术在制盐工业上已有应用的实例且节能效果显著,但在含盐废水处理方面,仍处于研究和试运行阶段,主要是由于高含盐废水成份较海水复杂,且物理化学性质与海水具有较大的差别。

浅谈煤化工行业高含盐废水处理技术

浅谈煤化工行业高含盐废水处理技术煤化工行业是我国的重要产业,但同时也面临着高含盐废水处理的难题。

随着我国工业化进程的加快,煤化工行业所产生的高含盐废水问题越来越突出,如果不能有效处理这些高含盐废水,将对环境和人类健康造成严重影响。

煤化工行业高含盐废水处理技术的研究和应用显得尤为重要。

一、煤化工行业高含盐废水的特点煤化工行业产生的高含盐废水主要包括两个方面:一是煤炭气化和煤制油过程中产生的含盐废水;二是煤化工行业中涂料生产和金属表面处理等工序所产生的含盐废水。

高含盐废水的处理难点主要有以下几个方面:1. 含盐浓度高:煤化工行业生产过程中所产生的废水一般含有较高的盐分,这一特点造成了废水处理的难度,因为一般的废水处理方法对高盐浓度的废水处理效果较差。

2. 有机物质多:煤化工废水中除了盐分外,还伴随着大量的有机物质,这些有机物质与高盐浓度共同存在,给废水处理带来了更大的挑战。

3. 处理成本高:由于废水处理难度大,对废水处理设备的要求高以及处理成本高,给煤化工企业增加了不小的负担。

目前,针对煤化工行业高含盐废水的处理技术有以下几种:1. 离子交换法:利用离子交换树脂去除废水中的盐分,这种方法适用于盐浓度不是特别高的情况,但对高盐废水的处理效果不佳。

2. 蒸发结晶法:将废水蒸发浓缩后结晶,分离出盐分,但其设备投资大、运行成本高等问题限制了其在实际应用中的推广。

3. 电渗析法:利用电渗析膜将废水中的盐分和水分离,但设备投资大、能耗高、膜寿命短等问题也限制了其在实际应用中的推广。

以上所述的煤化工行业高含盐废水处理技术都存在各自的局限性,没有一种技术能够完全解决高含盐废水处理难题。

研究一种能够高效处理高含盐废水的新型技术显得尤为重要。

近年来,随着科技的不断进步和环保意识的增强,煤化工行业高含盐废水处理技术也出现了一些新的发展趋势。

1. 膜技术的应用:目前,膜技术在废水处理领域得到了广泛应用,其中反渗透膜技术在高含盐废水处理中表现优异。

高盐废水处理技术现状及研究进展

高盐废水处理技术现状及研究进展摘要:随着我国工业的发展,生产产生的废水量也大幅上升,如处理不当,必会对环境产生重大破坏。

含高盐工业废水,是污水处理行业面临的处理难题,因此,如何开发经济有效的高盐废水脱盐处理工艺技术,促进高盐废水的资源化利用,也是解决水资源循环利用的瓶颈问题。

基于此,本篇论文就主要对高盐废水处理技术现状及研究进展进行了研究和分析。

本文介绍了含盐化工废水的来源、特征及常见处理方法,并总结了各处理方法的不足,最后对含盐化工废水脱盐处理技术进行了展望。

关键词:高盐废水;工业废水;水处理技术1.前言通常,对于废水生化处理而言,高盐废水是指含有机物和至少总溶解固体(TDS)的质量分数大于 3.5%的废水。

因为在这类废水中,除了含有有机污染物,还含有大量可溶性的无机盐,如 Cl−、Na+、SO42−、Ca2+ 等。

所以,这类废水一般是生化处理的极限。

化工废水来源广泛,化工生产在制造化学药剂(如杀虫剂)时使用大量的无机盐应用于工序中;染料在精炼、漂白的工序中需要投加氢氧化钠、次氯酸及其他的碱性物质,从而产生大量的盐分[1];在工业上,海水可以广泛的用作锅炉冷却水应用到热电、核电、石化、冶金、钢铁等行业;对于制碱、橡胶以及海产品等加工行业,海水还可以作为工业的生产用水。

当含盐废水渗流入土壤系统中时,其中的高盐份会使土壤生物、植物因脱水而死亡,造成了土壤生态系统的瓦解,且废水中含有的高浓盐分若未经处理直接排放,将给水体环境带来更大的压力。

随着技术的发展、社会的需求和环境压力的增大,水资源匮乏已经越来越成为社会发展的制约,因此废水回用技术的研究也得到了重视。

因此,对含盐化工废水脱盐处理技术的研究迫在眉睫,探索行之有效的高盐度化工废水脱盐处理技术已经成为目前废水处理的热点之一。

2.常见含盐化工废水脱盐处理技术2.1化学沉淀法化学沉淀法就是在废水中投加化学剂,使水中需要去除的溶解物质转化为难溶物质而析出的水处理方法,常用的化学沉淀方法分为氢氧化物沉淀法,硫化物沉淀法,碳酸盐沉淀法,卤化物沉淀法和氧化还原沉淀法等。

高盐废水处理蒸发浓缩,含盐废水MVR蒸发结晶分盐技术

一、高盐废水处理蒸发浓缩,含盐废水MVR蒸发结晶分盐技术概述:高盐废水一般指废水中含有Na+、Ca2+、Mg2+、K+、Cl-、SO42-、NO3-、HCO3-、重金属等离子[1],浓度大于1%,且TDS溶解固体总量在10 000~25 000 mg/L范围内的难降解的废水。

高盐废水一般来自石油化工、煤化工、医药、农药等工业领域。

高盐废水未经处理直接排入河流或其他水域,将引起水体富营养化、含盐量上升等现象,对水生动植物以及人类健康带来危害。

目前,机械蒸汽再压缩(MVR)是较为热门且耗能较低的节能蒸发技术,在高盐废水中的应用越来越多。

MVR技术是将蒸汽压缩机压缩的二次蒸汽导入原系统的热循环中,以处理高盐废水,减少对外部加热的需求。

二、高盐废水处理蒸发浓缩,含盐废水MVR蒸发结晶分盐技术主要流程:二次蒸汽重复循环利用,减少外界能源需求。

与其他高盐废水处理技术相比,MVR技术占地小、结构简单,节能效果显著。

具体工艺流程为:料液由进料泵进入换热器,升温后进入蒸发器,产生的二次蒸汽经分离器,通向压缩机升温升压,再回到蒸发器作为加热蒸汽后,冷凝液经换热器降温排出。

高盐废水处理流程为:①预处理。

将废水中的悬浮物、有机物、油类及部分离子去除,降低废水硬度;②浓缩除盐。

脱除废水盐分或将盐分浓缩到一定的浓度;③结晶固化。

将废水中的盐分以固体盐的形式析出。

高盐废水结晶固化:预处理和浓缩除盐是将废水中的盐分浓度得到提高,若再深入处理,可将废水中的盐分以固体盐形式析出。

蒸发结晶产混盐和分质结晶产纯盐是两种常用的结晶固化技术。

机械蒸汽压缩再循环蒸发结晶,借助 MVR 工艺,省去外部热源,无二次蒸汽冷却水系统,使得不同纯盐组分结晶析出,相对更为节能,是一种很有应用前景的高盐废水蒸发结晶技术。

蒸发/冷却-耦合分质结晶法利用多元水盐体系相图、蒸发浓缩、冷却降温等手段,使得不同纯盐组分从溶液中分批、分阶段结晶析出。

结合以上两种结晶固化技术,借助MVR回用二次蒸汽的节能优势,采用MVR (热浓缩技术)的蒸发+冷却耦合分质结晶工艺制备纯盐。

含高盐废水采用多效蒸发结晶处理

含高盐废水采用多效蒸发结晶处理作者:袁冰来源:《中国化工贸易·中旬刊》2017年第02期摘要:随着社会和经济的不断发展,各行各业都发生了翻天覆地的变化,其中一些企业会直接使用海水进行生产,这样就会产生含高盐废水。

含高盐废水主要把含有两方面,一方面是高盐生活废水,主要来源于生活污水,另一方面是高盐工业废水,主要来源于一些食品加工厂、化工厂、制药厂等。

从状态上来看,含高盐废水是一种指含总溶解固体TDS和有机物的质量分数大于等于3.5%的废水,其中存在大量的无机盐,比如如Cl- 、SO42- 、Na+ 、Ca2+ 等离子。

如果说这些含高盐废水没有经过必要的处理就直接进行排放的话,首先就会对一些水生物造成影响,同时还会污染我们的生活用水。

但是这类废水处理起来非常的困哪,处理条件也非常的苛刻,由于物化处理的复杂,使得处理起来要花费大量的费用,而一些传统的污水处理方式很难达到要求,效果也不明显。

面对这种问题,我们提出了多效蒸发结晶处理这种方式,他不仅能够胜任这类污水的处理工作,还可以有效地对有机物和无机盐进行回收。

关键词:高盐废水;多效蒸发结晶;处理1 高含盐工业废水处理中存在的问题近年来,随着国家节能降耗与环保政策日趋严格,原来直接排放或稀释排放的含盐废水(废料)因为没有好的处理方法,也希望通过多效蒸发技术将盐与废水分离,满足环保要求。

与传统的多效蒸发技术相比,含盐废水(废料)多蒸发技术的设计与应用面临着诸多问题。

通过实际运行发现,尽管三效蒸发器可以有效处理高含盐废水,但是还存在一些问题需要进一步克服,主要表现为以下两点:1.1 废水处理的花费过大含高盐废水是一种在生产过程中产生的综合性废水,其构成非常的复杂,包括有盐类、有机物、水等多种成分,而且由于有盐类的存在,使得其具备很强的腐蚀性,再加上这些废水中往往还含有氯,溴,碘等催化剂或催剂残留物,处理起来非常的苦难,花费巨大。

1.2 研究对象物性数据缺失问题目前绝大多数采用多效蒸发处理的含盐废水(废料)由于产物组成复杂(既有多种类无机盐,又含有机物,同时还有少量低聚物等),基本上每一个对象的组成都不一样,没有现成的物性数据,设计多效蒸发工艺流程与操作工况时,往往按废水(废料)中最大浓度的盐类物性数据为依据。

科技成果——高盐高有机物废水蒸发浓缩连续结晶取盐系统

科技成果——高盐高有机物废水蒸发浓缩连续结晶取盐系统适用行业农化、制药、精细化工、印染原料等行业适用范围闭式循环蒸发冷凝系统(CCE为闭式循环蒸发Closed Cyclic Evaporation的首字母缩写)能够对农化、制药、印染原料、精细化工等行业的高盐高有机物废水(特别是超饱和浓度的浓缩母液)进行常压中低温蒸发、连续结晶取盐、冷凝水回收。

成果简介CCE是一种包含逆卡诺循环,具备双路热回收及冷端热平衡的闭式循环蒸发冷凝系统。

具有常压中低温(≤55℃)蒸发、高效节能蒸发的特点。

工艺流程(1)高盐高有机物废水(浓缩母液)进入CCE处理系统,首先在预处理单元进行包括:过滤、预热、调酸、调碱、消泡等预处理;(2)预处理完成后的废水分批进入循环槽内,由循环水泵输送至TS-CCE设备内,进行常压、中低温循环蒸发浓缩,过程中产生的冷凝水排出TS-CCE设备,集中收集;(3)经TS-CCE设备蒸发浓缩后的浓缩液达到过饱和浓度,由压滤泵输送至压滤单元,进行结晶、压滤,取出含有机物废盐;(4)压滤过程中排出的压滤液由滤液泵输送至TS-CCE设备的循环槽内,与新补充的废水进行混合,再由循环水泵输送至TS-CCE设备内进行常压、中低温循环蒸发浓缩;(5)上述过程,循环反复,不断对高盐高有机物废水进行处理,持续排出冷凝水,取出含有机物废盐。

根据废水原液的水质情况,必要时排出少量的有机残液。

CCE系统处理废水工艺流程图经济指标投资成本:单套TS-CCE1000的设备投资建设成本约为20万元/t/天(仅针对标准废水)。

运行成本:根据需处理高盐高有机物工业废水的浓度及成分不同,单套设备的吨水直接运行成本约为:销售+运维:设备维护费成本24.38元/t,人工成本60.83元/t,辅材20元/t,单位成本合计105.21元/t。

运维:设备折旧费成本60.94元/t,设备维护费成本24.38元/t,电费成本150元/t,人工成本60.83元/t,辅材成本20元/t,单位成本合计316.15元/t。

高盐废水零排放蒸发处理技术的分析及应用研究

高盐废水零排放蒸发处理技术的分析及应用研究【摘要】本文针对高盐废水处理中存在的问题,探讨了零排放蒸发处理技术的应用及研究。

引言部分介绍了研究的背景、意义和目的。

正文部分首先概述了高盐废水零排放蒸发处理技术的整体情况,接着分析了蒸发处理的原理,讨论了该技术在废水处理中的应用研究及关键技术。

通过工程应用案例分析,进一步揭示了高盐废水零排放蒸发处理技术的有效性。

结论部分总结了该技术的研究现状与展望,并展望了未来的发展方向。

本文将为高盐废水处理领域的研究提供参考和借鉴,为实现废水零排放做出贡献。

【关键词】高盐废水、零排放、蒸发处理技术、研究、应用、技术探讨、工程应用案例、研究现状、展望、发展、总结。

1. 引言1.1 背景介绍本文旨在对高盐废水零排放蒸发处理技术进行全面的分析和研究,以期为高盐废水处理提供新的思路和技术支持,推动我国高盐废水零排放蒸发处理技术的发展与实践。

1.2 研究意义高盐废水零排放蒸发处理技术的研究意义非常重大。

随着工业化进程的加快和城市化进程的不断推进,高盐废水的排放量不断增加,对环境造成了严重的污染。

高盐废水中含有大量有害物质,如重金属、有机物等,如果直接排放到环境中将对水资源和土壤造成严重的污染。

研究高盐废水零排放蒸发处理技术具有重要的现实意义和环境保护意义。

采用高盐废水零排放蒸发处理技术可以有效地将高盐废水中的有害物质去除,实现零排放。

这不仅可以保护环境,减少对水资源的浪费,还可以有效利用高盐废水中的资源,节约能源成本。

不排放高盐废水也避免了对周围环境和生态系统的进一步破坏,保护了人类健康和生态平衡。

研究高盐废水零排放蒸发处理技术具有重要的社会、经济和环境效益,对推动可持续发展和建设资源节约型、环境友好型社会具有重要意义。

1.3 研究目的研究目的是深入探究高盐废水零排放蒸发处理技术的原理和应用,为解决高盐废水处理中的难题提供技术支持和参考。

通过系统分析高盐废水蒸发处理技术的关键技术和工程应用案例,提出技术改进和优化方案,以实现高效、环保、经济的废水处理目标。

高盐废水零排放蒸发处理技术的分析及应用研究

高盐废水零排放蒸发处理技术的分析及应用研究高盐废水产生于化工、制药、医药、制革、纺织等行业生产过程中,其处理成为企业减少环境影响、保护生态环境、保障可持续发展的重大课题。

目前传统的高盐废水处理方法主要有化学沉淀、生物处理和膜分离,但这些方法存在着处理时间长、处理效果不稳定、成本较高等问题。

因此,研发高效、低成本、零排放的高盐废水处理技术迫在眉睫。

本文结合实际案例,对高盐废水零排放蒸发处理技术进行分析及应用研究。

该技术采用物理蒸发法将高盐废水转化为蒸发水和盐饼,从而实现了零排放。

具体步骤如下:1. 高盐废水采用预处理系统进行初步处理,去除大颗粒杂质,获得初步处理后的高盐废水。

2. 高盐废水进入蒸发器,在蒸发器内,高盐废水受到加热,并在受热面上产生大量汽化。

这些汽化的水分离出废水,组成蒸发水。

3. 蒸发水冷却并在冷凝器中重新液相化。

在此过程中,蒸发水与淡水发生交换,从而实现回收。

4. 产生的高盐固体残渣即盐饼,通过运输车辆输送到危险废物处置点处理。

该蒸发技术具有以下特点和优势:1. 适用范围广。

针对性强,适用于不同浓度的高盐废水处理。

2. 高效能。

处理效率高,蒸发水可得到充分回收,实现零排放。

3. 安全环保。

无需使用任何化学药品,对自然环境无污染。

4. 稳定可靠。

结构简单,维护成本低。

5. 成本较低。

技术原理简单,投资成本较低,操作简单省人工。

总之,高盐废水零排放蒸发处理技术是一种高效、节能、环保的废水处理技术,对于化工、制药、医药、制革、纺织等行业废水治理具有重要意义。

未来,该技术的推广和应用将有利于打造低碳经济和可持续发展的绿色生态环境。

蒸发浓缩法对高盐废水的处理效果

蒸发浓缩法对高盐废水的处理效果史铁锤;黄雪琴;邵和松【摘要】[目的]探讨采用蒸发浓缩法预处理高盐废水的可行性.[方法]通过分析某新型农药中间体生产所排高盐废水的水质,采用蒸发浓缩法进行预处理,研究蒸发浓缩法对高盐废水的处理效果.[结果]温度115.5 ℃,浓缩3.33倍为处理该废水的最佳条件.[结论]该研究可为后续生化处理创造条件.%[Objective]To study feasibility of pretreatment of high salinity wastewater by evaporation and concentration.[Method]Based on the analysis of the water quality of a new type of pesticide intermediate, the evaporation concentration method was used to treat the high salt wastewater, the treatment of high salinity wastewater by evaporation concentration method was studied.[Result]The results showed that the temperature of 115.5 ℃ and the concentration factor of 3.33 were the best treatment parameters.[Conclusion]This study can create the conditions for subsequent biochemical treatment.【期刊名称】《安徽农业科学》【年(卷),期】2017(045)014【总页数】2页(P46-47)【关键词】高盐废水;蒸发浓缩;农药中间体【作者】史铁锤;黄雪琴;邵和松【作者单位】中辐环境科技有限公司,浙江杭州 310021;中辐环境科技有限公司,浙江杭州 310021;中辐环境科技有限公司,浙江杭州 310021【正文语种】中文【中图分类】X703高盐废水是指总含盐量(以NaCl计)不低于1%的废水,主要源于化工、制药、石油天然气及海产品加工等行业,该类废水成分复杂,除含高浓度的有机物外,还有大量的无机盐[1-2]。

高盐有机化工废水处理试验研究报告

第1章绪论1.1环氧丙烷废水概述1.1.1 环氧丙烷生产机理及生产工艺概述环氧丙烷,又名氧化丙烯,英文名称Propylene Oxide(PO>。

它是一种无色、具有醚类气味的低沸易燃液体。

工业产品为两种旋光异构体的外消旋混合0>0.859。

与水部分混溶,物。

凝固点-112.13℃,沸点34.24℃,相对密度(d4与乙醇、乙醚混溶,并与二氯甲烷、戊烷、戊烯、环戊烷、环戊烯等形成二元共沸物。

有毒,对人体有刺激性。

环氧丙烷(PO>是一种重要的有机化工产品,也是丙烯系列产品中仅次于聚丙烯和丙烯腈的第三大衍生物,同时也是一种重要的基本有机化工原料。

环氧丙烷具有广泛的用途,主要用于生产聚醚多元醇(PPG>、丙二醇(PG>、丙二醇醚、异丙醇胺、羟丙基甲基纤维素醚、羟丙基纤维素醚等,也是非离子表面活性剂、油田破乳剂、农药乳化剂、溶剂、增塑剂、润滑剂、阻燃剂等的主要原料。

广泛应用于化工、轻工、医药、食品和纺织等行业,特别是自1931年实现工业化以来,应用范围不断拓宽,需求量逐年增加,具有很好的应用前景,产量也逐年增加。

2003年全球PO生产能力为6.8Mt·a-1,消费量5.23Mt[1]。

预计未来几年内全球PO需求年均增长率为4%~5%,至2018年需求量可达7.0Mt 以上,其中亚洲市场需求增长迅速,至2018年需求量可达2.0Mt,约占全球的29%。

环氧丙烷的生产方法有氯醇法、共氧化法、过酸法、双氧水法等,目前国内环氧丙烷生产工艺基本都采用氯醇化工艺,氯醇法以烯烃和氯气为原料,其生产工艺分为三个部分,即氯醇化、皂化及精制。

氯醇化是将烯烃与溶解于水中氯气反应生成氯醇的过程,同样的装置可适用于乙烯和丙烯两种不同原料;皂化是氯醇与碱反应制取环氧化物的过程;精制是提纯环氧化物的过程。

氯醇法生产环氧丙烷的主要原料为氯气、丙稀、石灰乳,其生产的机理有如下几个过程:(1>氯醇化反应Cl2+ H2O = HCl + HClO<1)CH3-CH-CH2<90%)CH3-CH=CH2+ HClO OH Cl (α-氯丙醇><2)CH3-CH-CH2<10%)Cl OH (β-氯丙醇> (2>氯醇化副反应Cl2+ CH3-CH=CH2CH3-CH-CH2Cl ClCH3 CH3CH3-CH-CH2+ Cl2+CH3-CH=CH2CH3—O—CH2(二氯异丙醚>+HClOH Cl CH2Cl CH2ClOCH3-CH-CH2CH3—C—CH2Cl<氯丙酮)+ H2 OH Cl<3)皂化反应2HCl + Ca(OH>2= CaCl2+ 2H2OCH3-CH-CH2+ Ca(OH>22CH3-CH-CH2+ CaCl2+ 2H2OOH Cl OCH3-CH-CH2+ Ca(OH>22CH3-CH-CH2+ CaCl2+ 2H2OCl OH O <4)皂化副反应CH3-CH-CH2+ Ca(OH>22CH3CH2CHO<丙醛)+ CaCl2+ 2H2O OH Cl2CH2-CH-CH2+ H2O CH3-CH-CH2<丙二醇)O OH OH2CH3-CH-CH2+ O2CH3—C—CH2Cl + 2H2O OH Cl O氯醇法生产环氧丙烷的工艺流程[2]如图1所示:图1:传统氯醇法环氧丙烷生产工艺流程至污水处理二氯丙烷循环丙稀首先将丙烯气体、氯气和水按一定配比送入氯醇化反应器中进行反应,未反应的丙烯与反应中产生的HCl及部分的二氯丙烷等自反应器顶部排出,经冷凝除去氯化氢和.有机氯化物,丙烯循环回用。

含盐废水处理中多效蒸发技术的应用分析

含盐废水处理中多效蒸发技术的应用分析摘要:在化工、煤炭等行业生产体系中,会产生大量的含盐废水,传统治理模式中,废水治理效果较差,无法满足污水排放的基本要求,会对周边环境尤其是土壤和地下水造成不可逆的影响。

多效蒸发技术的应用,能够较好的解决这方面问题,本文在简要阐述多效蒸发技术运行机理和发展现状基础上,分析含盐废水处理中的主要影响因素,结合实际提出技术应用的控制要点,以此为相关技术应用提供参考。

关键词:含盐废水;多效蒸发技术;应用要点含盐废水中总含盐超出3.5%,广泛来源于化工、冶金、石油、电力及煤炭行业,在环境保护中是重要的污染源类型。

传统的废水治理,主要是采用生物法为主,虽然整体成本投入较低,但是实际处理效果较为有限,并且无法实现无机盐的回收利用。

而多效蒸发技术的应用,则能够通过重复性的蒸发流程,有效改进传统工艺不足。

1、多效蒸发技术的运行机理和发展现状1.1 多效蒸发技术的运行机理多效蒸发技术应用的基本原理是利用冷凝器作用,将废水中的无机盐及其他污染物冷凝提取并达到水质净化,达到排放标准的过程。

在当前多效蒸发运行体系中,运行机理主要体现在如下三个方面:一是通过增加额外的蒸发单元,能够实现蒸汽利用的优化,通过循环作用机理,提升冗余蒸汽利用水平。

二是在蒸发罐和管路等重点部位,增加传感器等设备,利用自动化控制系统平衡不同时段运行压力,提升蒸发过程安全性[1]。

三是在通过板式架构的优化,提升废水起始温度,有效节省投入蒸汽,提纯水平提升,废水治理效果更好。

1.2 多效蒸发技术在含盐废水中的发展现状单效蒸发和真空多效蒸发技术出现已经有100多年历史,其最初是应用于海水淡化方面,在我国传统工艺体系中,多效蒸发技术多是以蒸发、结晶工艺为主,直至MVR技术应用不断成熟,开始成为多效蒸发技术的主要应用形式。

MVR是集多效降膜蒸发器为一体的单体蒸发器,通过分段式蒸发和反复作用,最终达到设定浓度要求[2]。

而多效蒸发(Multiple Effect Distillation,MED)蒸发技术则是由此延伸而来,将多个水平管或垂直管与膜蒸发器相串联,根据处理效果要求分为若干效组,经过多次蒸发和冷凝处理,进而达到水质淡化目的。

高盐废水多效蒸发处理技术(总5页)

高盐废水多效蒸发处理技术(总5页)-CAL-FENGHAI.-(YICAI)-Company One1-CAL-本页仅作为文档封面,使用请直接删除多效蒸发废水处理技术山东中天科技工程有限公司摘要:精细化工生产过程中,会产生含盐废水,而且废水中含有有机物,该部分含盐废水不能直接去生化处理池处理,废水中的盐分过高,会导致微生物死亡。

为使废水能够进生化处理,必须将废水中的盐分去掉。

多效蒸发是化工、医药、食品、环保行业高浓度有机和无机废水处理的蒸发浓缩装置。

该装置可有效的去除废水的盐分,去除盐分的废水可直接进生化处理池进生化处理。

多效蒸发装置只在第一效使用了蒸汽,故节约了蒸汽的需要量,有效地利用了二次蒸汽中的热量,降低了生产成本,提高了经济效益。

一、技术背景精细化工生产过程中,会产生含盐废水,而且废水中含有有机物,该部分含盐废水不能直接去生化处理池处理,废水中的盐分过高,会导致微生物死亡。

为使废水能够进生化处理,必须将废水中的盐分去掉。

现有蒸馏、多效蒸发、MVR蒸发等工艺。

蒸馏工艺耗能很高,MVR蒸发工艺装置一次性投资较高。

在企业蒸汽富余,且要求一次性投资较低的情况下,多效蒸发工艺具有多方面的优势。

二、技术简介多效蒸发是化工、医药、食品、环保行业高浓度有机和无机废水处理的蒸发浓缩设备。

多效蒸发工艺是由多个蒸发器组合而成的操作过程。

多效蒸发时后效的操作压力和溶液的沸点均较前效低,引入前效的二次蒸汽作为后效的加热介质,即后效的加热室成为前效二次蒸汽的冷凝器。

多效蒸发流程只在第一效使用了蒸汽,故节约了蒸汽的需要量,有效地利用了二次蒸汽中的热量,降低了生产成本,提高了经济效益。

按照操作流程,多效蒸发可分为并流加料流程、逆流加料流程、平流加料流程。

按照效数可分为双效蒸发、三效蒸发、四效蒸发等。

三、工艺简图下图1是以三效蒸发为例的一个三效蒸发工艺简图。

图1 三效蒸发简易流程图四、技术优势我公司在含盐废水多效蒸发方面具有独特的优势:1、有效降低热能用量,能量利用率高;2、在蒸发防堵方面拥有特殊设计,针对易堵物料的浓缩有丰富设计经验,通过改进设备能够有效防堵,提高设备的连续运转周期;3、针对热敏物料可实现高真空操作,蒸发温度低,可保证物料在浓缩过程中不发生变性或失活;4、自动化程度高,可实现完全自动化操作,装置人员需要量少,工作环境好;5、根据不同工艺物料,选择合适的蒸发器类型;6、针对不同物料选用不同材质,在设备防腐方面经验丰富,设备使用寿命长。

高含盐高有机物印染废水吸附脱除有机物的效果验证与探讨

高含盐高有机物印染废水吸附脱除有机物的效果验证与探讨田㊀颖1,2∗㊀赵㊀崇1,2㊀刘晓宇1,2㊀李郑坤1,2㊀朱㊀霞1,2㊀姚㊀雪1,2㊀滕济林1,2㊀李若征1,2(1.南瑞集团(国网电力科学研究院)有限公司,南京210000;2.北京国电富通科技发展有限责任公司,北京100070)摘要:针对高盐高有机物印染废水,进行组分分析,并对其吸附研究,考察了不同吸附剂对有机物脱除率和吸附容量的影响,并通过蒸发浓缩和蒸发结晶的方式对有机物脱除效果进行验证㊂实验结果表明:印染废水盐含量高,含盐量可高达7%左右,主要以氯化钠和硫酸钠为主;且有机物含量高㊁种类复杂,主要以吲哚㊁苯胺为主㊂在蒸发过程中,冷凝水中的有机物主要为吲哚类㊂吸附过程的有机物脱除率可在45%以上,吸附容量在70mg /g (以TOC 计)以上㊂经过吸附-蒸发-结晶的路线,回收无机盐,氯化钠结晶盐达到‘工业盐标准“(GB /T 5462 2015)精制工业盐二级品,结晶盐中TOC 含量在50mg /kg 以下㊂关键词:印染废水;蒸发;结晶;吸附;有机物;氯化钠DISCUSSION ON THE PROCESS OF ADSORPTION-EVAPORATION-CRYSTALLIZATION TOTHE DYEING WASTEWATER WITH HIGH CONCENTRATIONS OF SALT AND ORGANICTian Ying 1,2∗㊀Zhao Chong 1,2㊀Liu Xiaoyu 1,2㊀Li Zhengkun 1,2㊀Zhu Xia 1,2㊀Yao Xue 1,2㊀Teng Jilin 1,2㊀Li Ruozheng 1,2(1.Nari Group Corporation /State Grid Electric Power Research Institute,Nanjing 210000,China;2.Beijing GuodianFutong Science and Technology Development Co.,Ltd,Beijing100070,China)Abstract :Proceed the composition analysis and the Discussion on the process of Adsorption to the dyeing wastewater with highconcentrations of salt and organic,the effect of the organic removal rate and adsorption capacity were investigated.Also the Evaporation-Crystallization was used to verify the organic removal rate effect.The Experiment results showed that the dyeingwastewater with high concentrations of salt can be up to 7%,the salt were Sodium Chloride and Sulfate Sodium.The organics is high and complicate in the dyeing wastewater.The organics is indole and aniline mainly.During the evaporation process,theorganics of condensate water is indole aniline mainly.The organic removal rate of the adsorption could reach 45%and theadsorption capacity could reach 70mg /g.The inorganic salts were recycled by the process of Adsorption-Evaporation-Crystallization.The obtained inorganic salt products of Sodium Chloride qualify the standard of GB /T 5462 2015withseconds.The TOC residue of salt products is lower than 50mg /kg.Keywords :dyeing wastewater;evaporation;crystallization;adsorption;organic compounds;sodium chloride㊀㊀㊀㊀㊀㊀㊀㊀收稿日期:2020-04-09∗第一作者㊁通信作者:田颖(1986-),女,硕士,中级工程师,研究方向为工业结晶㊂ttsherry@0㊀引㊀言近年来随着国家对生态环境保护日益重视,对废水排放控制政策的收紧,工业废水已不允许直接排放[1]㊂印染废水是指棉㊁毛㊁化纤等纺织产品在生产过程中所排放的废水,是高污染难处理的废水[2]㊂印染废水成分复杂,主要是以芳烃和杂环化合物为母体,并带有显色基团(如 N N ㊁ NO)及极性基团(如 SO 3Na㊁ OH㊁ NH 2)[3],还含有NaCl㊁Na 2SO 4等无机盐㊁表面活性剂㊁稳定剂如磷酸盐等㊂一般印染废水色度大,有机物含量高,COD 变化大,高达1000~40000mg /L [4-5]㊂目前,印染废水的处理方法主要有生物法㊁化学法㊁物理法,其中化学法主要包括混凝沉淀㊁氧化法,物理法主要包括吸附和膜分离[6]㊂但印染废水B /C比低,可生化性差;化学法运行成本高㊁能耗高,尤其对于高盐废水,生物法和化学法效果严重降低[7-8]㊂本文在高含盐高有机物印染废水组分分析的基础上,通过对吸附㊁蒸发㊁结晶工艺的探讨研究,得出一种从印染废水中制备符合国家工业级标准的氯化钠产品的有效途径㊂1㊀实验部分1.1㊀试样与仪器试样:某工厂印染废水㊂仪器:电子天平;pH 计;电导率仪;TOC 测定仪(MultiN /C2100S );GC-MS (7890A /5975C );分光光度计(UV2550);消解仪等㊂实验装置如图1,2所示㊂图1㊀吸附装置图(振动摇床)图2㊀蒸发结晶装置图1.2㊀实验方法1.2.1㊀主要检测项目与方法色度 稀释倍数法;电导率 便携式电导率仪法;COD 滴定法;TOC 燃烧氧化-非分散红外吸收法;钙镁离子 酸碱滴定法;硫酸根离子 铬酸钡滴定法;氯离子 硝酸银滴定法㊂1.2.2㊀吸附实验方法锥形瓶中加入废水,并添加一定量吸附剂,置于振动摇床中,在常温下吸附1h,吸附完成后过滤,滤液进行检测㊂有机物脱除率计算公式[9]:η=C 0-C tC o式中:C 0为初始有机物含量(以TOC 计)mg /L;C t 为吸附后有机物含量(以TOC 计)mg /L㊂吸附容量计算公式:吸附容量=C 0-C tm式中:C 0为初始有机物含量(以TOC 计)mg /L;C t 为吸附后有机物含量(以TOC 计)mg /L;m 为吸附剂的用量g㊂1.2.3㊀吸附效果验证实验方法采用蒸发浓缩㊁蒸发结晶的方式制备结晶盐,通过结晶盐品质来验证吸附过程有机物脱除的效果㊂吸附后废水加入蒸发结晶器中,开启搅拌器,打开恒温水浴加热,开始蒸发结晶㊂蒸发结束后,将晶浆进行过滤,得到氯化钠结晶盐,并将其置于105ħ烘箱中干燥2h,再对其进行检测分析㊂2㊀结果与分析2.1㊀废水组分分析2.1.1㊀废水理化性质指标印染废水呈黄红色,如图3所示㊂废水pH 值为2.05,偏酸性,电导率为98.1mS /cm,TDS 为68763mg /L,密度为1.068g /mL㊂图3㊀印染废水2.1.2㊀无机物废水中氯离子含量为38368mg /L,硫酸根含量为2094mg /L,硝酸根含量为516mg /L,钙离子含量为231mg /L,镁离子含量为115mg /L,SS 含量为476mg /L㊂2.1.3㊀有机物成分分析经检测,废水中COD 含量为31250mg /L,TOC含量为9875mg /L㊂有机物组分分析如图4所示㊂由上述分析可知,废水有机物主要为1,3-二氢-1,3,3-三甲基-2-氧2H 吲哚㊁2,3,3-三甲基3H 吲哚㊁1,2-二氢-2,2,4三甲基喹啉㊁N,N-二乙基苯胺㊁叔N,图4㊀印染废水GC-MS 分析结果N-二甲基-1,4二胺苯㊁N-(2-氯乙烷基)-N-乙基苯胺㊁2-乙基-1H 吡咯并[2,3-b]吡啶㊁苯酚等㊂2.2㊀吸附实验研究由于此印染废水中含盐量极高,无法采用生化除有机物,若用大量低盐水或无盐水稀释,将废水稀释到微生物能耐受的程度盐分,再进行生化处理,则废水的排放体积大幅度增大,不可取[10]㊂现采用吸附的方式对有机物进行脱除㊂分别取1#(活性炭)和2#(活性焦)两种吸附剂,在不同添加量条件下进行吸附实验[11-13],比较两种吸附剂对有机物脱除率和吸附容量的影响,对比结果如图5㊁图6所示㊂由实验结果显示,有机物脱除率在45%以上,吸附容量在70mg /g(以TOC 计)以上,1#吸附剂比2#吸附剂吸附效果好㊂但1#吸附剂比2#吸附剂的价格高约70%,吸附容量只高20%,综合比较,2#吸附剂性价比高㊂ʏ 1#吸附剂; Ә 2#吸附剂㊂图5㊀两种吸附剂对有机物脱除率的影响取2#吸附剂,考察添加量为6g /L㊁8g /L㊁10g /L㊁20g /L㊁30g /L 时对有机物脱除率和吸附容量的影响㊂如图7㊁图8所示㊂2.3㊀吸附效果验证实验2.3.1㊀蒸发浓缩实验在常压条件下,进行蒸发浓缩,由于体系中以钠离子㊁氯离子㊁硫酸根为主,将其简化为三元体系,利ʏ 1#吸附剂; Ә 2#吸附剂㊂图6㊀两种吸附剂对吸附容量的影响图7㊀不同吸附剂添加量对有机物脱除率的影响图8㊀不同吸附剂添加量对吸附容量的影响用NaCl-Na 2SO 4-H 2O 三元水盐体系相图进行分析如下㊂图9中CEF 为氯化钠的结晶区,BDE 为硫酸钠的结晶区,BCE 为氯化钠与硫酸钠的共晶区,ADEF 为液相区㊂E 为共饱点,P 为原废水系统点,在100ħ蒸发浓缩过程,系统点P 沿AP 方向运动,废水进行浓缩㊂当系统点P 运动到K 点时,再冷蒸发会进入氯化钠结晶区,所以蒸发终点取靠近K 点㊂将分别经过6,8,10,20,30g /L 的2#吸附剂吸附后的废水,在常压条件下,进行蒸发浓缩,考察冷凝水图9㊀NaCl-Na 2SO 4-H 2O 三元水盐体系100ħ相图中有机物的变化情况(以TOC 计),如图10所示,并对冷凝水中有机物组分进行分析,如图11所示㊂由图10的实验结果可知,经过吸附后,冷凝水中有机物含量大幅度降低,可降低60%以上㊂图10㊀冷凝水中有机物的变化情况图11㊀冷凝水GC-MS 分析结果由图11可知,冷凝水中有机物主要为2,3,3-三甲基-3H 吲哚㊁1,3-二氢-1,3,3-三甲基-2-氧-2H 吲哚㊁二氢三甲基-2-乙烯基-1H 吲哚等,即冷凝水中有机物主要为易挥发的吲哚类物质㊂2.3.2㊀蒸发结晶实验将经过10g /L 的2#吸附剂吸附,并经常压蒸发浓缩制得的浓缩液进行蒸发结晶㊂根据图9,将浓缩液继续蒸发,氯化钠结晶盐析出,系统点由K 点运动到L 点,为氯化钠单晶区,再继续蒸发则氯化钠和硫酸钠的混盐析出,所以将取靠近L 点㊂制得的结晶盐如图12㊂图12㊀结晶盐结晶盐与冷凝水检测结果如表2所示㊂表2㊀结晶盐和冷凝水检测结果项目TOC /(mg /kg)电导率/(μS /cm)结晶盐1050∗冷凝水551881㊀㊀由结果可知,结晶盐中有机物含量高,色度高㊂采用溶解-吸附-再结晶路线对制得的结晶盐进行精制㊂将上述结晶盐溶解,得10%的盐溶液,再添加1g /L 的2#吸附剂吸附有机物,吸附后的盐溶液再进行蒸发结晶,制得氯化钠结晶盐产品,如图13所示㊂氯化钠结晶盐达到‘工业盐标准“(GB /T 54622003)精制工业盐二级品,其中TOC 含量在50mg /kg 以下(表3)㊂图13㊀氯化钠结晶盐产品表3㊀氯化钠结晶盐产品检测结果检测项目检测结果氯化钠/%98.6钙镁/%0.39硫酸根/%0.24水不溶物/%0.014TOC /(mg /kg)45.13㊀结㊀论在高含盐高有机物印染废水组分分析的基础上,通过吸附实验,脱除有机物,并采用蒸发浓缩㊁蒸发结晶的方式制备结晶盐,通过结晶盐品质来验证吸附过程有机物脱除的效果,其研究结果如下所述:1)印染废水盐含量高,含盐量可高达7%左右,主要以氯化钠和硫酸钠为主㊂有机物含量高㊁种类复㊀㊀(下转第69页)。

高盐废水零排放蒸发处理技术的分析及应用研究

高盐废水零排放蒸发处理技术的分析及应用研究高盐废水是一种难以处理的工业废水,其高盐浓度和含有大量难以降解物质使得传统的废水处理方法无法有效地处理。

因此,蒸发技术应运而生。

本文将对高盐废水零排放蒸发处理技术进行分析及应用研究。

高盐废水蒸发处理技术是将高盐废水在蒸发器内加热蒸发,将水分蒸发出来,残留物质质量浓缩并在蒸发器底部收集。

该技术具有以下优点:1.零排放:该技术能够将废水中的水分蒸发出来,残留物浓缩收集,实现零排放。

2.资源利用:该技术能够将高盐浓度废水水分去除,达到废水的净化目的,同时残留物处理后可利用。

3.适用范围广:该技术对不同种类的高盐废水均适用,包括化工、制药、纺织、印染等工业生产领域。

但高盐废水蒸发处理技术也存在一些缺陷:1.能源消耗:该技术需要投入大量的热能,能源消耗较高,一定程度上增加了生产成本。

2.设备费用:蒸发器设备具有一定的成本,投入成本较高。

在高盐废水蒸发处理技术的应用方面,我们可以从以下几个方面展开研究:1.蒸发器优化设计:通过对蒸发器的设计优化,可以降低能源消耗、提高蒸发效率,减少投入成本。

2.能源优化利用:通过技术手段对热能的利用率进行提高,降低投入成本,增加经济效益。

3.残留物处理:对蒸发后的残留物进行处理,挖掘其再利用价值,形成废物资源化利用的循环经济。

4.蒸发过程控制:通过对蒸发过程的控制,实现最佳蒸发效率,减少能源消耗和废气排放。

此外,还可对残留物在蒸发过程中的生成规律进行研究,提高废水蒸发处理技术的可行性和有效性。

结论高盐废水零排放蒸发处理技术具有广泛的应用前景,目前主要面临能源消耗较高和设备成本较高等问题。

未来应加强对蒸发器优化设计、能源优化利用、残留物处理和蒸发过程控制等方面的研究,以降低成本、提高效率、促进资源循环利用,实现高盐废水零排放处理的可行性和有效性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

图 1 废水蒸发实验装置 Fig. 1 Experimental setup of wastewater evaporation

旋转蒸发器为水、油浴两用旋转蒸发器,温度系 自动控制,水浴精度为 ± 1 ℃ 口冷凝管,配有球磨口体积可测收集瓶,冷却水利用 低温恒温槽提供,其调节温度精度为 ± 0. 05 ℃ 。真 空泵为循环水真空泵,最大真空度为 0. 098 MPa。在 抽真空管段,装入真空度表、球阀、截止阀,通过调节 阀门开度,控制蒸发实验系统真空度; 利用不锈钢支 架,通过冷凝管排气口装入两个具有陶瓷保护套铂电 阻温度传感器,调整温度传感器方位,分别测量蒸发 瓶内液体与蒸汽温度; 通过安捷伦数据采集模块进行 自动采集。

摘要: 搭建废水蒸发浓缩分离实验装置,对溶液和废水进行不同温度、pH 下的蒸发浓缩分离实验,总结废水热力学与 理化特性。结果表明: 含盐有机废水溶液沸点随溶液蒸发浓缩比增加而升高,当 TDS 浓缩至工况相应饱和浓度,沸点 升高增加速度骤降; 蒸发浓缩分离过程继续推进,盐沉淀析出,沸点升高值趋于平稳; 蒸发温度、pH 升高,废水在相同 蒸发浓缩比时,沸点升高增加; 蒸发浓缩分离有机物截留率随蒸发温度、溶液 pH 的升高而增加。 关键词: 高含盐有机废水; 蒸发; 沸点升高

98 500

130. 974

67 400

156. 168

pH 11. 10 5. 32

8. 83 8. 84 4. 74 9. 33

冷凝液理化特性

ρ( COD) / ( mg·L - 1 )

pH

1 910

8. 00

362

5. 40

326

8. 58

677

8. 51

76 875

4. 17

16 025

9. 46

* 国家科技部 863 项目 ( 2012AA063402 ) ; 国家科技部支撑计划项目 ( 2012BAA03B05) ; 国家科技重大专项( 2014ZX07214003 ) ; 北京市科技 专项( Z131109002813045) 。 收稿日期: 2014 - 12 - 07

油天然气开采和海水直接利用等。含盐有机废水蒸 发结晶处理法对盐分的截留率几乎达到 100% ,且对 于高沸点有机物有一定的截留率,可实现含盐废水盐 分去除的目的,是适用于高含盐有机废水处理的较有 效方法。目前常用的多效蒸发设备适用于含盐量为 3% ~ 25% 的废水蒸发结晶处理,但其需要大量高温 锅炉蒸汽 热 源 和 冷 却 水,导 致 能 耗 大[2]。 机 械 蒸 汽 再压缩( mechanical vapor recompression,MVR) 热泵是 节能、高效的新型蒸发技术,其将传统工艺排放的废 热蒸汽重新收集,经压缩,使其具有蒸发加热的能力, 由于充分回收利用了二次蒸汽的潜热,因此相比传统

缩分离时,有机物截留率较高。反渗透法产水率通常 只有 75% ,仍会产生 25% 的反渗透浓水[9]; 反渗透浓

水中有机物分子直径大于反渗透膜湿膜孔径,大分子

相对分子质量较高,分子间范德华力大,因此,蒸发浓

缩分离时蒸汽主要成分为较小分子如水分子,有机物

截留率较 高。 制 药 废 液 中 含 有 大 量 有 机 溶 剂,如 乙 醇、甲醇等沸点较低有机物[10],蒸发浓缩分离后冷凝

Abstract: The paper built a wastewater evaporative concentrating and separation experimental device, and conducted experiments on the solution and wastewater at different temperature and pH conditions. According to the experimental data,a comprehensive summary of the thermodynamic properties and physical and chemical characteristics of wastewater were gained. The results showed that: The boiling point elevation of organic wastewater with high salinity increased with evaporative concentration ratio rised; when TDS reached to saturation concentration,the high amplitude of increasing boiling point elevation dipped; during the evaporation continued to advance,the salt precipitated out and boiling point elevation value went stabilized; as the evaporation temperature and the solution pH increasing,at the same evaporative concentration ratio,boiling point elevation and the organics rejection ratio of evaporative concentration in organic wastewater with high salinity increased. Keywords: organic wastewater with high salinity; evaporation; boiling point elevation

环境工程

10

Environmental Engineering

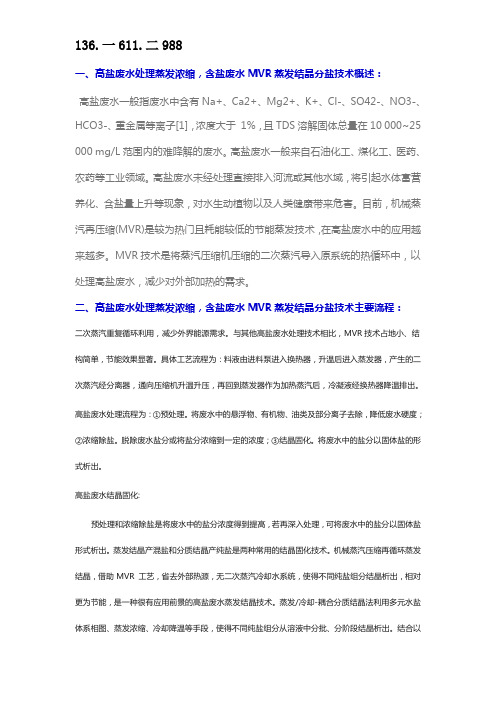

表 1 废水蒸发浓缩分离特性实验结果

Table 1 Experimental result of separation characteristics in evaporative concentration of wastewater

Wu Yun1,2 Yang Luwei1,3 Zhang Zhentao1,3 Lu Lin1,3 ( 1. Technical Institute of Physics and Chemistry,Chinese Academy of Science,Beijing 100190,China;

2. University of Chinese Academy of Sciences,Beijing 100049,China; 3. Beijing Key Laboratory of Thermal Science and Technology,Beijing 100190,China)

有机物截 留率 /% 90. 21 93. 72 97. 93 94. 58 21. 95 76. 22

沸点升高值 / ℃

2. 0 ~ 9. 0 1. 2 ~ 2. 3 2. 2 ~ 9. 8 1. 1 ~ 5. 7 1. 6 ~ 6. 8 4. 3 ~ 12. 4

液有机物截留率相对较低。

含盐有机废水蒸发浓缩分离特性变化范围广,为

了揭示含盐有机溶液蒸发浓缩分离热力学特性、理化

特性的变化规律,利用氯化钠、去离子水、乙醇、乙二

醇分别配制 TDS 为 90 g / L 的 3 种高含盐溶液: 去离

子水溶液、COD 为 40 000 mg / L 的含乙醇低沸点有机

物溶液与含乙二醇高沸点有机物溶液。调节蒸发压

DOI: 10. 13205 / j. hjgc. 201508003

EXPERIMENTAL RESEARCH ON SEPARATION CHARACTERISTICS IN EVAPORATIVE CONCENTRATION OF ORGANIC WASTEWATER WITH HIGH SALINITY

废水来源

河南某电镀产业园 江苏某电镀工厂 厦门某煤化工厂 厦门某煤化工厂 青岛某制药厂 河南某制药废水

原废液理化特性 ρ( COD) / ( mg·L - 1 ) ρ( TDS) / ( g·L - 1 )

19 500

95. 267

5 760

0. 150

15 750

118. 685

12 500

54. 094

针对不同蒸发压力、pH 等参数进行对比实验,综 合总结出废水的蒸发热力学特性和理化特性变化规 律。含盐有机废水热力学特性中,沸点升高( boiling point elevation) 是影响 MVR 热泵系统运行效率的主 要参数; 沸 点 升 高 较 大 时,换 热 器 有 效 传 热 温 差 降 低[4],即相同流量下,传热量降低,废液蒸发量降低,

析,冷凝液 中 含 盐 量 均 无 法 测 得,即 低 于 检 测 下 限

10 mg / L,蒸发浓缩分离处理工艺盐分截留率近乎达

到 100% ,实现了去除废水中盐分的目的。盐溶液沸

点温升随盐分化学组成、含盐量、温度、pH 等变化,因

此需要通过实验研究,采集总结实际废水溶液沸点温

升,及其在不同参数下的变化规律。含盐废水来源广

泛,成分未 知 且 复 杂,因 此 有 机 物 截 留 率 无 法 预 测。

表 1 是电镀、煤化工反渗透浓水和制药废水蒸发浓缩

分离实验结 果,废 水 来 源 不 同 有 机 物 截 留 率 变 化 较

大。电镀废液主要来源为电镀前处理、镀层漂洗、镀

层后处理工艺及废镀液等; 其主要有机成分沸点高于 水,有 氰 化 物、络 合 剂、整 平 剂、光 亮 剂 等[8],蒸 发 浓