偏倚及线性 MSA 分析

MSA测量系统分析

MSA测量系统分析MSA(测量系统分析)是一种用于评估和改进测量系统稳定性、偏倚和线性性能的方法。

通过进行MSA,可以确定测量系统是否足够稳定和准确,以便在不同的情况下对产品进行正确的测量。

稳定性是指测量系统在相同的测量条件下的一系列测量结果是否一致。

稳定性是MSA中最基本的指标之一,因为如果测量系统不稳定,那么无论多么准确的测量工具都无法提供可靠的测量结果。

偏差是指测量结果与真实值之间的差异。

在MSA中,需要比较测量系统的平均偏差与零偏差之间的差异。

如果两者之间存在较大的差异,则说明测量系统存在系统性的偏离问题,需要进行校准或修正。

线性是指测量系统的输出是否与输入之间存在良好的线性关系。

在MSA中,需要绘制出测量系统的线性回归图,通过斜率和截距来评估测量系统的线性性能。

如果回归线接近理想的45度直线,则说明测量系统的线性性能较好。

在进行MSA时,一般采用以下步骤来评估测量系统的稳定性、偏差和线性性能:1.收集测量数据:使用相同的测量系统对一批样本进行测量,并记录测量结果。

2.统计分析:对于每个样本,计算测量结果的平均值和标准偏差。

然后,计算每个样本平均值之间的差异,并计算整体平均偏差和标准偏差。

3. 制作控制图:使用收集的测量结果,绘制测量系统稳定性的控制图。

通常使用X-bar图来监控平均值的稳定性,使用R或S图来监控标准偏差的稳定性。

4.比较平均偏差和零偏差:计算测量系统的平均偏差和零偏差之间的差异,并进行比较。

如果差异较大,则说明测量系统存在系统性的偏离问题。

5.绘制线性回归图:使用测量数据,绘制测量系统的线性回归图。

计算斜率和截距,并与理想的45度直线进行比较。

如果回归线接近理想线,则说明测量系统具有良好的线性性能。

通过以上步骤,可以对测量系统进行全面的评估,并确定是否需要采取措施来改善测量系统的稳定性、偏差和线性性能。

常用的改善方法包括校准测量工具、调整测量程序和培训操作人员等。

总之,MSA是一种重要的质量管理工具,能够帮助企业评估和改进测量系统的稳定性、偏差和线性性能。

MSA测量系统分析(稳定性偏倚线性)

下限 上限

测量值

124

0.5

59.9832

59.963 60.003

结果分析——计算法1:

偏倚接受准则: A、 对测量重要特性的系统,偏倚%≤10%时可接受 B、 对测量一般特性的系统,偏倚%≤30%时可接受; C、 偏倚%>30%时,此测量仪器不可接受。 结果分析——计算法2:

如果0落在偏倚的95%置信区间(下限,上限)内,过程小组可以假设测量偏倚在a=0.05的 水平上是可以接受的,同时假定实际使用不会导致附加变差源。

编号:LZ/QR 7.1-41-00-F0708010

量具编号

Gage type: >>>> 150mm/0.02mm

量具类型

Date: >>>> 2010/4/22

Concl us结i: 论:

日期

■不可接受

X-Bar

σ重复

σb

偏倚 % Bias

d2=

59.9832 0.0461 0.0092 59.9832 21691.69% 2.3260

g d2* Sq.Rt.n 统计的t值 6σ过 程变 t14,.975=

Measurement Systems Analysis Report (Bias) 测量系统分析报告(偏倚)

Date:

>>>> 2011/4/20

日期 Performed 操By作: 者

>>>>

Part No.:

>>racteristi 被c M测e参as数ured:

>>>> 60

25 2.326

6507.5057 0.2765 2.14479

测量系统分析MSA控制程序

测量系统分析MSA控制程序1 目的为配备并使用与要求的测量能力相一致的检验、测量和试验设备,通过应用适当的统计技术,对测量系统的五个特性进行分析,使测量结果不确定度已知,为正确评定产品而进行的有效测量提供质量保证。

2 适用范围适用于本公司使用的所有检验、测量和试验设备的测量系统分析。

3 职责4 工作流程偏倚(也称为可接受的基准值或标准值):是多次测量结果的观测平均值与基准值的差值。

通常称为准确度。

稳定性(也称飘移):是测量系统在某一阶段时间内,测量同一基准或零件的单一特性时,获得的测量值总变差。

稳定性反映了偏倚随时间的变化。

线性:是在量具预期的工作量程(范围)内,偏倚值的差值。

线性可以被认为是关于偏倚大小的变化。

重复性:是由一个评价人(操作者),采用同一种测量仪器,多次测量同一零件的同一特性时,获得的测量值变差。

再现性:是由不同的评价人(操作者),采用相同的种测量仪器,测量同一零件的同一特性时,获得的测量平均值的变差。

质量部根据测量过程的质量特性和使用环境,确定检测过程需要使用何种检验、测量和试验设备,以及参照下列情况确定哪些过程所使用的检验、测量和试验设备除外委定期检定外,还需要在本公司内部进行测量系统分析,以验证测量系统是否具有所需的统计特性以及环境因素对测量系统是否有显着影响。

测量系统分析的时机:a)初次分析应根据产品质量先期策划中提出的“测量系统分析计划”和控制计划的要求,在试生产中且在正式提交PPAP之前进行;b)有统计过程控制(SPC)要求的过程,特别是有关键特性的产品及过程;c)检验、测量和试验设备进行了较大的维修;d)新产品,新过程;e)顾客需要时;f)重新提交PPAP时;g)测量系统发生变化时;h)新增的检验、测量和试验设备;i)一般每间隔一年要实施一次MSA。

质量部对测量和试验设备除按规定的权限进行校准和调整、除使量具、仪器的重复性、再现性、稳定性、偏倚和线性等满足使用要求外,还应采取下列步骤:a)确定量具检测的零件质量特性为计数型数据还是计量型数据。

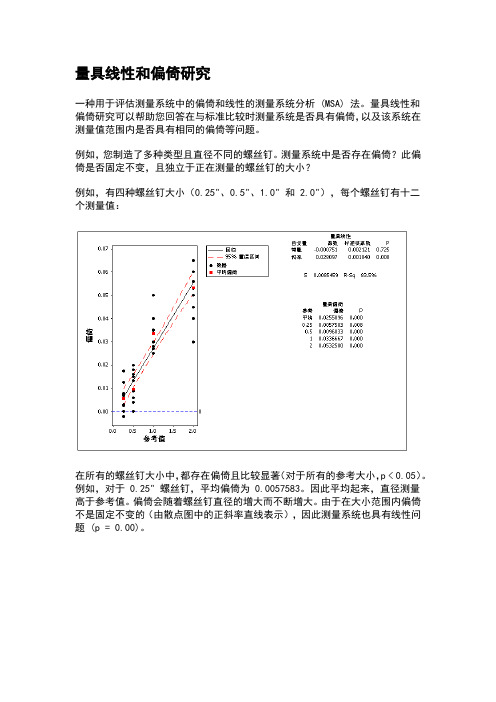

量具线性和偏倚研究

量具线性和偏倚研究

一种用于评估测量系统中的偏倚和线性的测量系统分析 (MSA) 法。

量具线性和偏倚研究可以帮助您回答在与标准比较时测量系统是否具有偏倚,以及该系统在测量值范围内是否具有相同的偏倚等问题。

例如,您制造了多种类型且直径不同的螺丝钉。

测量系统中是否存在偏倚?此偏倚是否固定不变,且独立于正在测量的螺丝钉的大小?

例如,有四种螺丝钉大小(0.25"、0.5"、1.0" 和 2.0"),每个螺丝钉有十二个测量值:

在所有的螺丝钉大小中,都存在偏倚且比较显著(对于所有的参考大小,p < 0.05)。

例如,对于 0.25" 螺丝钉,平均偏倚为 0.0057583。

因此平均起来,直径测量高于参考值。

偏倚会随着螺丝钉直径的增大而不断增大。

由于在大小范围内偏倚不是固定不变的(由散点图中的正斜率直线表示),因此测量系统也具有线性问题 (p = 0.00)。

测量系统分析MSA(偏倚、线性、稳定性、GAA)学习资料

-0.010 0.870 0.010 1.050

0.010 0.850 -0.010 1.040

-0.003 0.865 0.005 1.045

偏移 0.010

0.000 -0.050 -0.030 -0.010 -0.010 0.000 0.000 0.010 -0.010 0.030 0.000 -0.010 0.000 -0.010 -0.005

偏移

量測系統線性

0.1 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 0.0 -0.1 -0.1

0.000

0.200

0.400

y = -0.0063x + 0.0056 0.600 0.800 1.000 1.200

基準值

迴歸統計

回歸式

R 平方 調整的 R 平方 標準誤 觀察值個數

1.130 量測值

1.120

1.140 1.090 1.130 1.130 1.140 1.150 1.110 1.120 1.140 1.130 1.110 1.140 1.150 1.170 1.131

偏移 -0.010

0.010 -0.040 0.000 0.000 0.010 0.020 -0.020 -0.010 0.010 0.000 -0.020 0.010 0.020 0.040 0.001

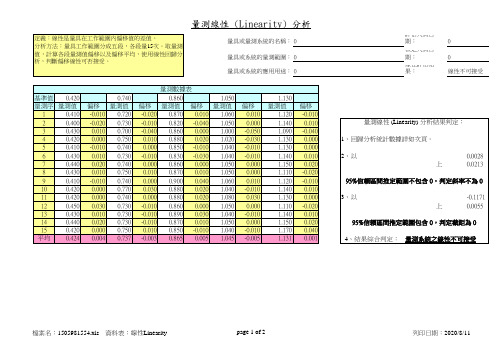

量測線性 (Linearity) 分析

定義:線性是量具在工作範圍內偏移值的差值。 分析方法:量具工作範圍分成五段,各段量15次。取量測 值,計算各段量測值偏移以及偏移平均,使用線性回歸分 析,判斷偏移線性可否接受。

量具或量測系統的名稱: 0 量具或系統的量測範圍: 0 量具或系統的應用用途: 0

测量系统分析MSA(偏倚、线性、稳定性、GAA)

版本:8日期:2020.02.10量测系统分析作业系统Measurement System Analysis (MSA)一,前言1.所谓『测量系统』是指用来对被测特性的操作、程序、量具、设备、以及操作人员的集合。

2.理想的量测系统应对所测量的任何产品,具有错误分类为零的概率的统计特性。

3.遗憾的是,具有这样理想的统计特性的测量系统几乎是不存在,但是过程管理却又一定要运用到量测系统。

为此,过程管理者不得不采用统计特性不太理想的测量系统。

4.因此需要运用统计方法,评估量测系统可接受程度,以便适切选用一个可以接受的量测系统。

二,进行MSA之前提量测系统包含设备、操作者与场地等之组成,各项操作上之不确定性造成量测结果的变异,在进行系统分析之前,必须进行必要之管制及监督和维持量测过程(包括设备、程序和操作者之技能),使其处于统计管制状态下,才能得到稳定可靠之评量结果,也能确保确实得到系统实际之量测能力。

在此同时,管理阶层有责任识别对数据的统计特性,也有责任确保用哪些特性作为选择一个测量系统的基础,以及测量它们的可接受方法。

在评价一个测量系统时需要确定三个基本问题,1)测量系统有足够的分辨能力吗?2)这种测量系统在一定时间内是否在统计上保持一致?3)这些统计性能在预期范围内是否一致,并且用于过程分析或控制是否可接受?三,MSA方法选择量测系统分析就是评量其"再现性(Repeatability)"及"再生性(Reproducibility)"(Gage R&R)吗?Gage R&R可衡量提供一量测系统总和量测能力之统计指标,因此容易形成MSA=Gage R&R的看法,但这并非完全正确。

应依照量测系统用以测定质量特性之需求,决定所需要具备哪些可被接受之统计特征,这些特征包括"五性一力":"五性"(1)偏移(Bias)(2)稳定性(Stability)(3)线性(Linearity)(4)再现性(Repeatability)(5)再生性(Reproducibility)"一力"(1)鉴别力/分辨力(Discrimination)四,MSA作业系统本量测系统分析(MSA)作业系统包含以下常用MSA方法,摘要说明重点如下:(1)偏移(Bias):指由同一操作人员使用相同量具,量测同一零件之相同特性多次数所得平均值与工具室或精密仪器量测同一零件之相同特性所得之真值或基准值之间的偏差值。

MSA测量系统分析

一、测量系统分析在日常生产中,我们经常根据获得的过程加工部件的测量数据去分析过程的状态、过程的能力和监控过程的变化;那么,怎么确保分析的结果是正确的呢?我们必须从两方面来保证,一是确保测量数据的准确性/质量,使用测量系统分析(MSA)方法对获得测量数据的测量系统进行评估;二是确保使用了合适的数据分析方法,如使用SPC工具、试验设计、方差分析、回归分析等。

MSA(MeasurementSystemAnalysis)使用数理统计和图表的方法对测量系统的分辨率和误差进行分析,以评估测量系统的分辨率和误差对于被测量的参数来说是否合适,并确定测量系统误差的主要成分。

测量系统的误差由稳定条件下运行的测量系统多次测量数据的统计特性:偏倚和方差来表征。

偏倚指测量数据相对于标准值的位置,包括测量系统的偏倚(Bias)、线性(Linearity)和稳定性(Stability);而方差指测量数据的分散程度,也称为测量系统的R&R,包括测量系统的重复性(Repeatability)和再现性(Reproducibility)。

一般来说,测量系统的分辨率应为获得测量参数的过程变差的十分之一。

测量系统的偏倚和线性由量具校准来确定。

测量系统的稳定性可由重复测量相同部件的同一质量特性的均值极差控制图来监控。

测量系统的重复性和再现性由GageR&R研究来确定。

分析用的数据必须来自具有合适分辨率和测量系统误差的测量系统,否则,不管我们采用什么样的分析方法,最终都可能导致错误的分析结果。

在ISO10012-2和Q S9000中,都对测量系统的质量保证作出了相应的要求,要求企业有相关的程序来对测量系统的有效性进行验证。

测量系统特性类别有F、S级别,另外其评价方法有小样法、双性、线性等. [编辑本段]二、复用段适配器MSA:复用段适配器:multiplex section protecter[编辑本段]三、海事安全管理局MSA(maritime safety administration)海事安全管理局简称海事局。

msa偏倚分析报告

MSA偏倚分析报告引言在当今社会,人们越来越依赖机器学习和自动化技术来做出决策。

然而,这些技术是否存在偏倚成为一个备受关注的话题。

本文将通过一系列步骤来分析MSA (Machine Sentiment Analysis)算法中是否存在偏倚。

步骤一:数据收集为了进行MSA偏倚分析,我们首先需要收集大量的数据。

这些数据应该包含不同类别、不同来源的文本内容。

我们选择了一份新闻文章的数据集作为实例。

这个数据集包含了来自多个新闻机构的文章,涵盖了不同主题和不同观点。

步骤二:数据预处理在进行MSA偏倚分析之前,我们需要对数据进行预处理。

这包括文本清洗、分词和去除停用词等步骤。

通过这些步骤,我们可以减少噪音和冗余,并提取出关键信息。

步骤三:模型训练接下来,我们将使用机器学习算法来训练一个MSA模型。

在这个过程中,我们会将数据集分成训练集和测试集。

训练集用于训练模型,测试集用于评估模型的性能。

常见的机器学习算法包括朴素贝叶斯、支持向量机和深度学习算法等。

步骤四:模型评估在这一步中,我们将评估训练好的模型的性能。

我们可以使用各种评估指标,如准确率、召回率和F1得分等。

通过这些指标,我们可以了解模型在不同类别上的表现,并判断其是否存在偏倚。

步骤五:偏倚分析在模型评估的基础上,我们可以进一步分析MSA算法是否存在偏倚。

我们可以通过以下几种方法来进行分析: 1. 样本分布分析:检查训练集和测试集中不同类别的样本分布情况。

如果某个类别的样本数量远远超过其他类别,那么模型可能会对该类别偏向。

2. 错误分类分析:分析模型在测试集上的错误分类情况。

如果模型在某个类别上表现较差,可能存在偏倚问题。

3. 特征重要性分析:借助特征重要性分析工具,我们可以了解模型对不同特征的依赖程度。

如果某些特征对模型的预测结果起到更大的影响,那么可能存在偏倚。

步骤六:偏倚修正如果在偏倚分析中发现了MSA算法的偏倚问题,我们需要采取一些措施进行修正。

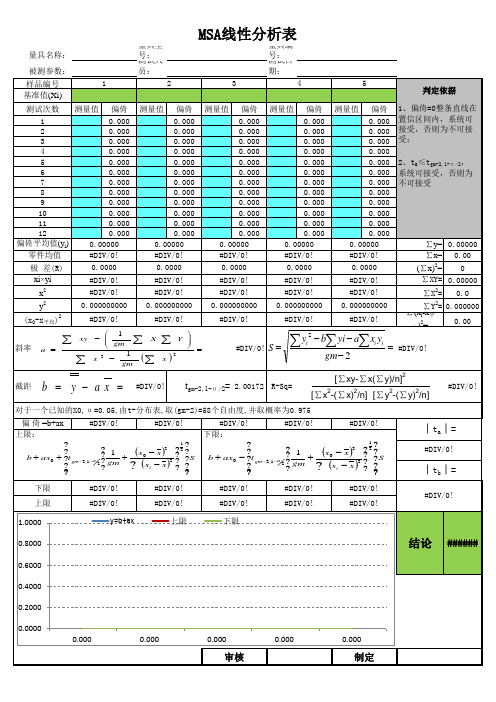

MSA线性分析表

0.0000 #DIV/0! #DIV/0! 0.000000000 #DIV/0!

斜率

a

xy

1 gm

X Y

x2

1 gm

x 2

0.0000

0.0000

0.0000

(∑x)2= 0

#DIV/0!

#DIV/0!

#DIV/0!

∑XY= 0.00000

#DIV/0!

#DIV/0!

#DIV/0!

∑X2= 0.0

#DIV/0!

1、偏倚=0整条直线在 置信区间内,系统可 接受,否则为不可接 受;

2、ta≤tgm-2,1-α/2, 系统可接受,否则为 不可接受

∑y= 0.00000 ∑x= 0.00

极 差(R) xi×yi

x2 y2 (x0-x平均)2

0.0000 #DIV/0! #DIV/0! 0.000000000 #DIV/0!

0.4000

0.2000

0.0000

0.000

0.000

0.000

审核

0.000

0.000

制定

偏倚平均值(yi) 零件均值

0.00000 #DIV/0!

测量值 偏倚

0.000 0.000 0.000 0.000 0.000 0.000 0.000 0.000 0.000 0.000 0.000 0.000 0.00000

#DIV/0!

测量值 偏倚

0.000 0.000 0.000 0.000 0.000 0.000 0.000 0.000 0.000 0.000 0.000 0.000 0.00000

#DIV/0!

测量值 偏倚

0.000 0.000 0.000 0.000 0.000 0.000 0.000 0.000 0.000 0.000 0.000 0.000 0.00000

测量系统分析MSA(偏倚、线性、稳定性、GAA)待修改

X CL ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### #####

R CL ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### #####

判定基準

nr≧90% 表示量測系統是好的。 nr<60% 表示量測系統是不合格的。 n60%≦r<90% 表示量測系統是合格但需限制用途。

測定次數 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 參考值測 0.009 0.009 0.009 0.009 0.009 0.009 0.009 0.009 0.009 0.009 0.009 0.009 0.009 0.009 0.009 0.009 0.009 0.009 0.009 0.009 0.009 0.009 0.009 0.009 0.009

量具或量測系統的

量具或系統的量測

量具或系統的應用

定義:當量測是屬非破壞性檢測時,我們可用3.1~3.5 MSA方法或其它統計方法加以研究量 測系統的變異,然而對破壞性檢測而言,因無法對相同零件做重覆檢測,因此需要使用其 它方法。本文所介紹方法來自“1990 polymers, Lamination & Coating Conference USA”。 在評估量測過程,我們所關心的兩件事是:量測本身變異及產品的變異。當檢測是屬破壞 性時,想要完全獨立得到此兩種變異是不可能的,然而藉著小心與客觀的選擇樣本,使產 品間變異降到最低,即可得到量測過程變異,並據以評斷量測系統的好壞。 分析方法: 1. 使用相同檢驗員、相同量測方法及相同量測儀器進行破壞性量測系統分析。 2. 取得樣本,樣本儘可能是均質性,例如量測每批 製程中SPC量測平均值,以及最終產品量測 值。 3. 製作全距圖R 4. 計算 (量測過程變異/誤差 ) 5. 製作移動全距圖 6. 計算 (產品測量變異/誤差 ) 抽取10個同一規格的零件上製備3個相同測試試片(需小心使試片間變異小),任意選取?個 操作員使用量具測量這共30個零件,得到的數據透過全距管、移動全距圖、並計算相關係 數後判定。

MSA丨偏倚及确定偏倚的方法

MSA丨偏倚及确定偏倚的方法

MSA分为计数型和计量型。

而偏倚是计量型所包含的一种方法。

偏倚通常被称为“准确度”。

是指对相同零件上同一特性的观测平均值与真值(参考值)的差异。

偏倚是测量系统的系统误差。

它会增进所有已知或未知的变差来源所共同影响的总偏差,这促使在某一测量时期内重复地应用相同测量过程时,以总偏差趋向去恒定和预测地补偿所有的结果。

范例:

一个制造工程师评价了一个用于过程监控的新测量系统。

测量设备的一项分析证明该测量系统应该没有线性误差的考量,所以该工程师只需对测量系统的偏倚进行评价。

他基于一份已文件化的过程变差描述,在这测量系统操作范围内选取了一个零件;通过对该零件进行了全尺寸测量来确定它的参考值,然后由主要操作者测量该零件15次。

通过使用散布图和统计软件,检验员得到了直方图和数值分析结果(参见图III-B2和表II-B2)

此柱状图并未显示出任何需要额外分析和评审的异常现象或异常值。

将0.2120的重复性与预期的过程变差(标准差) 2.5 进行比较。

由于%EV = 100(. 2120/2.5) = 8. 5%,所以这个重复性是可以接受的,偏倚分析也能继续进行。

由于0落在偏倚置信区间内(-0.1107,0. 1241),该工程师可假设

这测量的偏倚是可接受的,即在实际使用时,将不会带来额外的变差来源。

msa规律

MSA(Measurement System Analysis)即测量系统分析,是六西格玛和汽车工业MSA (Measurement System Analysis)即测量系统分析,是六西格玛和汽车工业行动小组(AIAG) 的一个重要工具。

当我们使用一个量具去测量某一事物时,我们首要关注的是量具的分辨率,其次是量具的准确性,包括偏倚和线性度,最后考虑的是测量的变异度,也就是测量的精准度。

在MSA中,偏倚是指观察到的测量平均值与参考值之间的差异,也可以理解为历史上的准确性。

线性度则是评估测量系统在其预期工作范围内的偏置误差的差异,也就是说,线性表示操作范围内多个独立偏差误差的相关性。

此外,MSA还可以通过不同的方法来衡量均值、稳定性等,例如使用均值极差法来评估稳定性,使用一元线性回归法来评估线性。

这些都是对位置变差的衡量,是MSA的重要应用之一。