千分尺检定报告

外径千分尺MSA数据表及报告(真实案例)

可以接受 根据应用的重要性、测量装 置的成本、维修费用等,可 能是可接受的。

不可接受

可以接受 50% 以 上的点 应超出 控制限

所有的点都在控制限内

试验 K1 2 0.8862 3 0.5908

%EV

再现性-评价人变差(AV)

AV

=

(XDIFF ×

K2)2 - (

= ( 0.00013 × 0.5231 )2 - (

0.00010 2

/

( 1

%AV

= 0.00007

评价人

2

3

n = 零件数

r= 实

重复性和再现性(GRR)

K2

0.7 0.5231

3. X chart:50% 以上的点超出控制限;

4. R chart:所有的点都在控制限内。

结论: 根据以上结果本测量系统可以接受

编制(日期):

批准:

10 0.3146 接受准

则:

=

15

1. %GRR≤10% 2. 10%<%GRR≤ 30% 3. %GRR>30% 4. ndc≥5

5. X chart: 6. R chart:

TV

=

GRR PV 2

2

+

= 0.00012 2+ 0.001262

7 0.3534

8 0.3375

ndc

=

1.41 (PV/G

9 0.3249

= 1( .41 0.0013 / 0.0001 )

= 0.00126

MSA 结 果: 1. %GRR

= 9.4395 % <10%;

2. Ndc =

15

>5;

= 0.00012

千分尺 实验报告

千分尺实验报告千分尺实验报告引言:千分尺是一种常用的测量工具,用于测量物体的长度、宽度、深度等尺寸。

它具有精准度高、测量范围广的特点,广泛应用于各个领域的测量工作中。

本实验旨在通过使用千分尺,了解其使用方法和注意事项,并对其测量精度进行验证。

实验材料和设备:1. 千分尺2. 不同尺寸的标准物体(如螺母、螺栓等)3. 实验记录表格实验步骤:1. 准备工作:清洁千分尺和标准物体表面,确保无杂质和污垢的干净表面。

2. 测量长度:选择一根标准物体,将千分尺的测量范围调整到适当的位置,轻轻夹住标准物体,使其与千分尺的刻度线对齐。

记录测量结果。

3. 测量宽度:选择一个具有平面表面的标准物体,将千分尺的测量范围调整到适当的位置,将千分尺的测量头平放在标准物体的两侧,使其与千分尺的刻度线对齐。

记录测量结果。

4. 测量深度:选择一个具有孔洞或凹陷的标准物体,将千分尺的测量范围调整到适当的位置,将千分尺的测量头插入孔洞或凹陷中,使其与千分尺的刻度线对齐。

记录测量结果。

5. 重复以上步骤,使用不同尺寸的标准物体进行多次测量,以验证千分尺的测量精度和稳定性。

6. 结束实验后,将千分尺和标准物体归位,并整理实验记录。

实验结果:通过多次测量,我们得到了一系列的测量结果。

在测量长度、宽度和深度时,千分尺的刻度线与标准物体的表面能够完全对齐,且读数稳定。

我们发现,千分尺的测量精度非常高,能够满足我们的实际需求。

讨论与分析:千分尺是一种机械测量工具,其测量精度主要受到操作者的技巧和经验的影响。

在实验中,我们注意到,当千分尺的测量头与标准物体表面没有完全接触时,会导致测量结果的偏差。

因此,在使用千分尺时,要确保测量头与被测物体表面充分接触,并保持稳定的测量姿势。

此外,千分尺的精度也与其制造质量有关。

在市场上,有着不同品牌和型号的千分尺,其制造工艺和材料也不尽相同。

因此,在选择千分尺时,应该选择质量可靠、信誉好的品牌和型号,以确保测量结果的准确性和可靠性。

用外径千分尺和宽座角尺测量位置度误差实验报告

实验 用外径千分尺和宽座角尺测量位置度误差一、实验目的1.了解外径千分尺和宽座角尺测量位置度误差的方法及位置度误差的数据处理方法。

2.加深对位置度误差定义的理解。

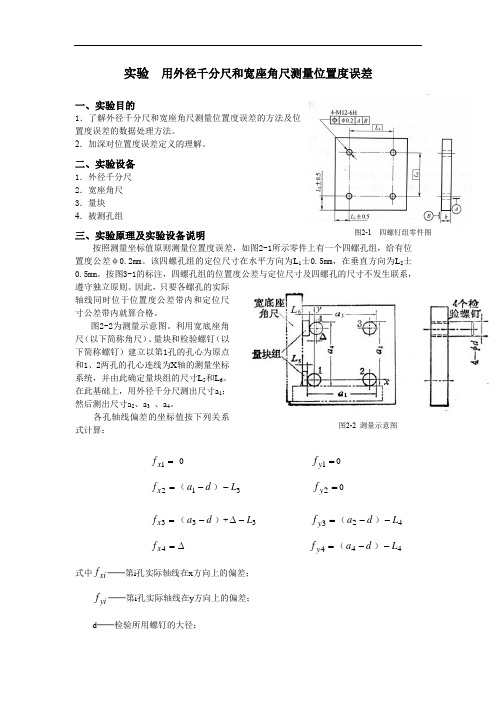

二、实验设备1.外径千分尺2.宽座角尺3.量块4.被测孔组三、实验原理及实验设备说明 按照测量坐标值原则测量位置度误差,如图2-1所示零件上有一个四螺孔组,给有位置度公差φ0.2mm 。

该四螺孔组的定位尺寸在水平方向为L 1士0.5mm ,在垂直方向为L 2士0.5mm 。

按图3-1的标注,四螺孔组的位置度公差与定位尺寸及四螺孔的尺寸不发生联系,遵守独立原则。

因此,只要各螺孔的实际轴线同时位于位置度公差带内和定位尺寸公差带内就算合格。

图2-2为测量示意图。

利用宽底座角尺(以下简称角尺)、量块和检验螺钉(以下简称螺钉)建立以第1孔的孔心为原点和1、2两孔的孔心连线为X 轴的测量坐标系统,并由此确定量块组的尺寸L 5和L 6。

在此基础上,用外径千分尺测出尺寸a 1;然后测出尺寸a 2、a 3 、a 4。

各孔轴线偏差的坐标值按下列关系式计算:=1x f 0 =1y f 0=2x f (d a -1)3L - =2y f 0=3x f (d a -3)+∆3L - =3y f (d a -2)4L -=4x f ∆ =4y f (d a -4)4L -式中xi f ──第i 孔实际轴线在x 方向上的偏差;yi f ──第i 孔实际轴线在y 方向上的偏差;d ──检验所用螺钉的大径;图2-1 四螺钉组零件图图2-2 测量示意图△=L6一L5。

根据各孔的偏差坐标值,就可利用作图法来求解各孔的位置度误差是否合格(见后面附例)。

四、实验内容及步骤1.测量各螺孔的位置度误差(1)将螺钉拧入螺孔中,再将工件平放在平板上。

(2)将角尺内侧的一边与1、2两孔中的螺钉接触,并反复试选量块组尺寸L5和L6。

放入1、4两孔的y方向上与螺钉接触,同时又能与角尺内侧的另一面紧贴。

检定测微量具技术报告

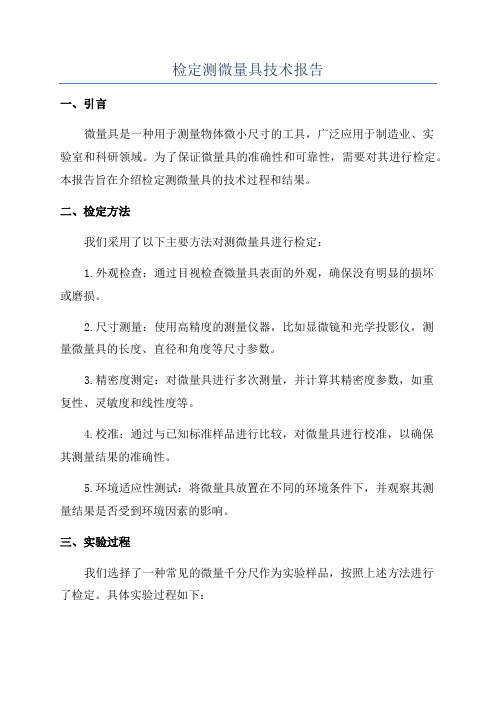

检定测微量具技术报告一、引言微量具是一种用于测量物体微小尺寸的工具,广泛应用于制造业、实验室和科研领域。

为了保证微量具的准确性和可靠性,需要对其进行检定。

本报告旨在介绍检定测微量具的技术过程和结果。

二、检定方法我们采用了以下主要方法对测微量具进行检定:1.外观检查:通过目视检查微量具表面的外观,确保没有明显的损坏或磨损。

2.尺寸测量:使用高精度的测量仪器,比如显微镜和光学投影仪,测量微量具的长度、直径和角度等尺寸参数。

3.精密度测定:对微量具进行多次测量,并计算其精密度参数,如重复性、灵敏度和线性度等。

4.校准:通过与已知标准样品进行比较,对微量具进行校准,以确保其测量结果的准确性。

5.环境适应性测试:将微量具放置在不同的环境条件下,并观察其测量结果是否受到环境因素的影响。

三、实验过程我们选择了一种常见的微量千分尺作为实验样品,按照上述方法进行了检定。

具体实验过程如下:1.外观检查:通过目视检查千分尺表面是否有划痕、变形或腐蚀等损坏。

2.尺寸测量:使用显微镜对千分尺的尺寸参数进行测量,并记录数据。

3.精密度测定:进行多次尺寸测量,计算千分尺的重复性、灵敏度和线性度等指标。

4.校准:将千分尺与已知准确度高的标准样品进行比较,调整其刻度,使其测量结果更准确。

5.环境适应性测试:在不同的温度、湿度和压力条件下进行测量,记录数据并分析结果。

四、实验结果经过以上的实验检定,我们得到了千分尺的测量结果和相关参数:1.外观检查:千分尺表面无明显损坏。

2. 尺寸测量:千分尺的长度为10 cm,直径为2 mm,角度为90度。

3. 精密度测定:根据多次尺寸测量数据,计算得到千分尺的重复性为0.005 mm,灵敏度为0.001 mm,线性度为0.01%。

4.校准:与已知标准样品比较后,千分尺的刻度经过调整,与标准结果相符。

5.环境适应性测试:在不同环境条件下的测量结果相差不大,表明千分尺对环境因素的适应性较好。

五、结论与建议通过本次检定实验,我们对千分尺的准确性和可靠性进行了验证。

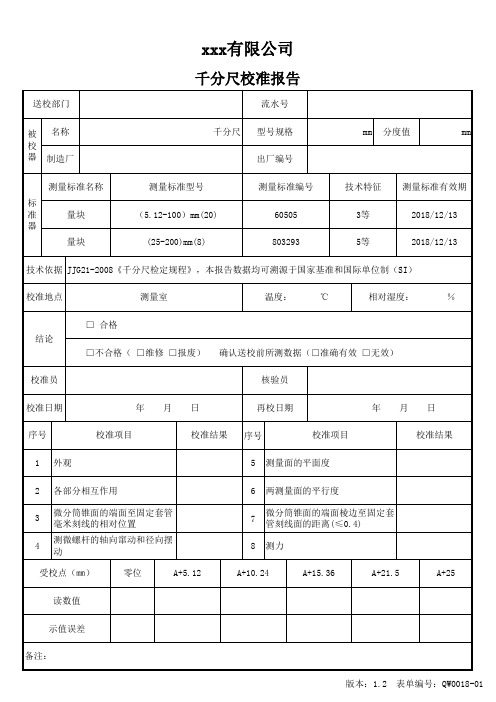

千分尺校准报告

技术依据 JJG21-2008《千分尺检定规程》,本报告数据均可溯源于国家基准和国际单位制(SI) 校准地点 □ 合格 结论 □不合格( □维修 □报废) 校准员 校准日期 序号 1 2 3 4 外观 各部分相互作用 微分筒锥面的端面至固定套管 毫米刻线的相对位置 测微螺杆的轴向窜动和径向摆 动 零位 A+5.12 校准项目 年 月 日 校准结果 确认送校前所测数据(□准确有效 □无效) 核验员 再校日期 序号 5 6 7 8 校准项目 测量面的平面度 两测量面的平行度 微分筒锥面的端面棱边至固定套 管刻线面的距离(≤0.4) 测力 A+15.36 A+21.5 A+25 年 月 日 校准结果 测量室 温度: ℃ 相对湿度: %

受校点(㎜) 读数值 示值误差 备注:

A+10.24

版本:1.2 表单编号:QW0018-01

xxx有限公司

千分尺校准报告

送校部门 被 校 器 名称 制造厂 测量标准名称 标 准 器 量块 量块 测量标准型号 (5.12-100)mm(20) (25-200)mm(8) 千分尺 流水号 型号规格 出厂编号 测量标准编号 测量标准有效期 2018/12/13 2018/12/13 mm 分度值 mm

千分尺实验报告

千分尺实验报告千分尺是用来测量物体长度的,也可以测量液体和粉末状固体。

它由一个尺框、两根游标尺、杠杆系统和微动装置等组成。

使用时将千分尺平放在被测物体上,当尺框移动至所需测量处时,即可读出此点到游标尺零刻度线之间的距离。

其使用方法与普通游标卡尺基本相同。

由于有些场合不便直接读出测量结果,因而配备了一套计算器程序。

如下图就是千分尺加工图纸:首先要把零刻度线对准被测物体,然后旋转微动手柄并使千分尺上面的螺钉孔对齐刻度尺上的小缺口,再紧固螺钉,将螺母从被测物体上拧下,使千分尺归零,记下所读数字即为被测物体的实际长度。

读数时应注意以下几点:(1)若在测量前预先估计过被测物体的长度或者知道该尺比较精密,则可以按照估计的尺寸直接读出;(2)若没有这种预计或条件,则必须根据已知的数据求得千分尺上的分度值。

当测量结束要去掉千分尺上的游标时,只要反向拧松千分尺上面的螺钉,然后提起千分尺的活动刻度,就可以取走千分尺。

不能让它掉落地面。

千分尺主要有三部分构成:尺框、分度头和量爪(附着杆)。

尺框尺框用来测量实际长度,即分度值。

由于千分尺每次都进行一定的微小位移,故在使用中很容易产生磨损。

由于外界原因引起尺框松动而失去其平行性会导致读数误差。

量爪分度头在千分尺内,用来测量工件长度,由电池供电,发光二极管显示。

分度头安装在尺框上面,由电池驱动带动。

为了保证数值读取正确,必须掌握千分尺的使用方法,尤其是测量精度要高。

千分尺在使用前应仔细检查,发现问题及时解决,不允许超过最大允许误差。

一般情况下,在校验后不宜随意改变千分尺的位置,以免影响测量精度。

为了消除残留影响,减少修理费用,降低成本,延长千分尺的使用寿命,采用高温烤漆。

千分尺的测量范围从-100~1000,测量范围宽广,但分度值却很小。

因此,在测量前必须调整好测头的零位。

使用完毕后,还涂防锈油,以免生锈。

数显千分尺不确定度评估报告

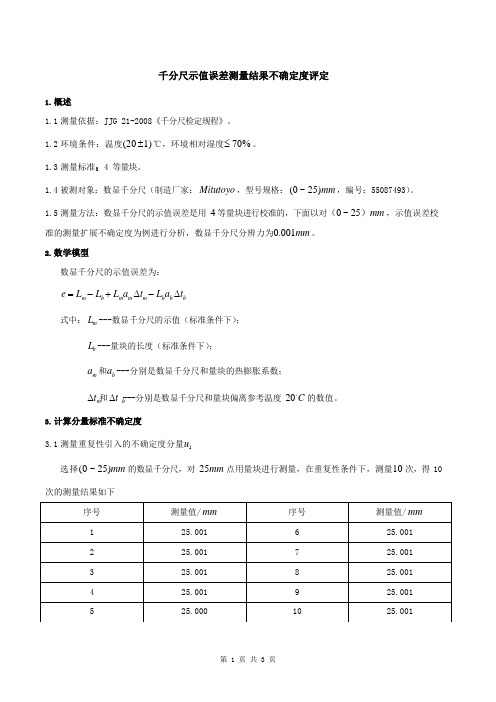

m b 千分尺示值误差测量结果不确定度评定1.概述1.1测量依据:JJG 21-2008《千分尺检定规程》。

1.2环境条件:温度(20 ±1) ℃,环境相对湿度≤ 70% 。

1.3测量标准:4 等量块。

1.4被测对象:数显千分尺(制造厂家:Mitutoyo,型号规格:(0~25)mm,编号:55087493)。

1.5测量方法:数显千分尺的示值误差是用4 等量块进行校准的,下面以对(0 ~ 25)mm ,示值误差校准的测量扩展不确定度为例进行分析,数显千分尺分辨力为0.001mm 。

2.数学模型数显千分尺的示值误差为:e =Lm -Lb+Lmam∆tm-Lbab∆tb式中:L m---数显千分尺的示值(标准条件下);Lb---量块的长度(标准条件下);am和a b ---分别是数显千分尺和量块的热膨胀系数;∆t 和∆t ---分别是数显千分尺和量块偏离参考温度20。

C 的数值。

3.计算分量标准不确定度3.1测量重复性引入的不确定度分量u1选择(0 ~ 25)mm 的数显千分尺,对25mm 点用量块进行测量,在重复性条件下,测量10 次,得 10 次的测量结果如下第 1 页共 3 页u 2 21 22 + u 2 3 4 经计算得出单次测量实验标准差 s = 0.3μm , n = 10 ,实测为单次测量,得: u 1 = 0.3μm3.2 校准用 4 等量块的测量不确定度分量u 23.2.1 对零量块的不确定度分量u 21数显千分尺测量上限 L = 25mm 时:被校数显千分尺下限为零,不用对零量块。

故: u 21 = 0μm 。

3.2.2 校准用量块的不确定度分量u 22数显千分尺测量上限 L = 25mm 时,校准点用25mm 量块的不确定度为0.25mm ,k = 2u 22 = 0.25 2 = 0.125μm 。

L = 25mm 时: u 2 == 3.3 数显千分尺和量块的热膨胀系数差给出的不确定度分量u 30.002 + 0.1252 μm = 0.125μm取数显千分尺和量块线膨胀系数均为 a = (11.5 ±1) ⨯10-6 。

千分尺技术报告2018

计量标准技术报告

计量标准名称检定测微类量具标准器组计量标准负责人杨东星

建标单位名称(公章)宁国市市场监督检验所填写日期2019年1月14日

目录

一、建立计量标准的目的 (3)

二、计量标准的工作原理及其组成 (3)

三、计量标准器及主要配套设备 (4)

四、计量标准的主要技术指标 (5)

五、环境条件 (5)

六、计量标准的量值溯源和传递框图 (6)

七、计量标准的重复性试验 (7)

八、计量标准的稳定性考核 (8)

九、检定或校准结果的测量不确定度评定 (9)

十、检定或校准结果的验证 (13)

十一、结论 (14)

十二、附加说明 (14)。