棒线材连轧过程有限元仿真及轧辊孔型设计(未经允许,不得下载)

棒线材孔型设计辅助计算软件的编写与运用

棒、线材孔型设计中辅助计算软件的使用说明5:

棒、线材孔型设计中辅助计算软件的存在缺陷及改进方向:

此孔型设计计算程序,使用Visual Basic编辑器进行编译,数据同Excel数据 库进行嵌套,程序计算后的各类数据以xls 格式自动进行保存,部分函数调用Excel库 函数。 存在缺陷: 一、存在缺陷: 同专业软件相比,在全面性方面有所 差距,但基本能够满足一般简单断面孔型 设计需求。在程序编译后,源代码开放并 留有更新接口,以便于在不断的实践过程 中进行继续修正完善,提高其运行流程及 计算精度。 改进方向: 二、改进方向: 在轧制力及轧制力矩等力能程序设计 上进一步完善,最终使此计算程序能够为 棒、线材轧制工艺任务的完成起到快速设 计与计算校核的作用。 另外学习运用有限元分析法对轧制过 程进行三维模拟,以减少轧制试验的风险。

条件具备后, 条件具备后,模型选择和 求解编译的难点何在? 求解编译的难点何在?

你设计的程序有多少价值? 你设计的程序有多少价值?

通过简单的方法解决复杂的问题,节省购买专业软件费用。 能够完成设计任务就是创造的价值。价值在实践中体现。

6、各道次变形 量的分配

7、确定轧件的断 面形状和尺寸

8、确定孔型的 形状和尺寸

9、绘制孔型及 配辊图

10、进行必要的校 核及辅件设计

2、出发点:孔型设计分为两类,一类是设计人员根据孔型设计公式结合经 、出发点: 验进行设计,另一类是利用计算机辅助孔型设计软件进行设计。 按照原始的公式计算方法进行孔型设计计算,公式复杂,计算工作量 大,尤其是在计算结果的检验校核及修改方面更是复杂。 在为了提高设计效率与设计精度,减少购买专业软件巨额投入的基础 上,分析总结了简单断面孔型设计方法,通过建模、数学求解、语言编写 将孔型设计中所运用的各类公式函数模型,通过Microsoft Visual Basic 编辑器进行软件编译,使复杂繁琐的数据计算工作转变为了快捷方便的计 算机运行程序。

棒线材孔型设计辅助计算软件的编写与应用

棒、线材工艺设计中——孔型计算软件设计的方法与运用王文强(山西中阳钢铁有限公司)摘要:分析了简单断面孔型设计中存在的问题,并运用一般计算方法进行了实例计算。

在自行设计的“孔型设计计算程序”中进行了演示,通过对6.5mm线材实际轧制案例的设计得出“孔型设计计算程序”编译正确、计算结果基本符合要求的结论,且在实际轧制过程中效果明显,为提高初学者对孔型设计的认识了解、简化孔型设计起到了一定促进作用。

关键词:孔型设计计算程序编译控制Rods, wire Process Design- Pass computing software design and applicationWang wen qiang (Shanxi Zhongyang Steel Co., Ltd.)Abstract: analysis of a simple section pass design problems, and applying the General calculation method instance. In the design of the "pass design calculation program" demonstrates, through to the actual rolling case 6.5mm wire design draw "pass design calculation program" compile correctly, the calculation result of the conclusions of the basic requirements, and the actual effect of the rolling process, to enhance employee awareness of the roll pass design, simplified pass design played a certain role.Keywords: pass design calculation program zhongyang steel在棒、线材工艺设计工程中,孔型设计是其重要的一个环节,而孔型设计中涉及计算内容的正确与否又直接影响孔型设计的成功与轧制过程的稳定,因此根据工艺装备水平及生产目标要求,进行正确的孔型设计计算工作就显得尤为重要。

1420热连轧辊系变形三维建模及有限元分析

优秀设计摘要热连轧机组承担着生产合格成品带钢的任务。

对轧机辊系变形尤其是工作辊变形做出准确的预报和分析,是保证板带材成品截面形状及平直度的先决条件。

本课题的主要内容就是要利用大型通用有限元分析软件ANSYS来模拟实际生产的情况并加以分析。

具体则体现在以下四个方面:一、在充分了解掌握 ANSYS的基础上,依据四辊轧机辊系变形的特点建立满足精度且又便于计算分析的设计计算模型。

二、合理解决在轧制过程中两辊之间的接触问题和轧制区上的非线性加载问题,以提高模型的仿真水平和计算精度。

三、利用ANSYS软件的结果后处理功能,分析轧制时影响因素的作用,并对后处理结果进行计算分析。

四、学会利用APDL编程开发工具进行设计和分析。

关键词:热连轧, 辊系变形, 有限元分析, ANSYSAabstractThe hot strip mill is taking to produce eligible strip production in hand .So the exact prediction and analysis of the deflection status of mill roller, especially for work roll is very important. It is a precondition of improving the profile and the flatness of strip.this article’s research topic is how to simulate the real condition of production and analysis them with the international using software: ANSYS. Concretely say, it contains the following four aspect:One. On the precondition of mastering ANSYS,establish a suitable model based on the deformation characteristic of 4-high mill which can satisfy the precision of calculation and analysis request.Two. Solve the problem on the aspect of contact and nonlinear loading compatibly, to make sure that the simulation level of model can be elevated.Three. Analyse influence factor’s action on rolling,using Post-processor’s function which ANSYS offered, and do research about the result of Post-processor.Four. Learn to use APDL (ANSYS Parametric Language) to design and analysis these problems.Keywords: Hot Continuous Rolling, Deflection of rolls, Finite elements analysis, ANSYS目录1、绪论- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 11.1 四辊轧机发展情况概论- - - - - - - - - - - - - - - - - - - - - - - 11.2辊系变形计算的常用理论与计算方法- - - - - - - - - - - - - - - - 11.2.1轧辊变形模型的分类- - - - - - - - - - - - - - - - - - - - - - 11.2.2 二辊轧机的简支梁模型- - - - - - - - - - - - - - - - - - - - 11.2.3 四辊轧机的简支梁模型- - - - - - - - - - - - - - - - - - - - 31.2.4分割法模型- - - - - - - - - - - - - - - - - - - - - - - - - - -51.2.5 有限元分析理论- - - - - - - - - - - - - - - - - - - - - - - - 81.2.6 二维有限元分析模型- - - - - - - - - - - - - - - - - - - - - 101.2.7 三维有限元分析模型- - - - - - - - - - - - - - - - - - - - - 111.3 ANSYS软件- - - - - - - - - - - - - - - - - - - - - - - - - - - - 131.3.1 ANSYS的工作原理——有限单元法- - - - - - - - - - - - - - - 131.3.2 ANSYS软件简介- - - - - - - - - - - - - - - - - - - - - - - - 141.4 本文主要研究内容及创新- - - - - - - - - - - - - - - - - - - - - 162、模型设计与计算- - - - - - - - - - - - - - - - - - - - - - - - - - - - 172.1辊系模型的建立- - - - - - - - - - - - - - - - - - - - - - - - - - 172.1.1 设计原理- - - - - - - - - - - - - - - - - - - - - - - - - - - -172.1.2 模型设计- - - - - - - - - - - - - - - - - - - - - - - - - - - -172.2接触区域的划分- - - - - - - - - - - - - - - - - - - - - - - - - - -192.2.1 设计原理- - - - - - - - - - - - - - - - - - - - - - - - - - - -192.2.2 模型设计- - - - - - - - - - - - - - - - - - - - - - - - - - - -202.3分析模型的建立- - - - - - - - - - - - - - - - - - - - - - - - - - -232.3.1 单元的选取- - - - - - - - - - - - - - - - - - - - - - - - - - 232.3.2 材料特性的定义- - - - - - - - - - - - - - - - - - - - - - - -242.3.3 模型设计- - - - - - - - - - - - - - - - - - - - - - - - - - - 242.4 边界条件的确定及加载- - - - - - - - - - - - - - - - - - - - - - - 282.4.1边界条件的确定- - - - - - - - - - - - - - - - - - - - - - - - -282.4.2 加载- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 283、结果后处理- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 313.1 辊系变形情况- - - - - - - - - - - - - - - - - - - - - - - - - - - -323.2支承辊和工作辊的挠曲线- - - - - - - - - - - - - - - - - - - - - - 383.3 支承辊和工作辊的弹性压扁曲线- - - - - - - - - - - - - - - - - - -443.4 接触面上的接触压力分布- - - - - - - - - - - - - - - - - - - - - - 473.5 绘制轧件表面变形曲线- - - - - - - - - - - - - - - - - - - - - - - 523.6 图形数据分析- - - - - - - - - - - - - - - - - - - - - - - - - - - -543.6.1 对辊系变形情况的分析- - - - - - - - - - - - - - - - - - - - - -543.6.2. 支承辊和工作辊的挠度分析- - - - - - - - - - - - - - - - - - -553.6.3 弹性压扁曲线的计算分析- - - - - - - - - - - - - - - - - - - - -573.6.4 接触面接触应力的分析- - - - - - - - - - - - - - - - - - - - - -583.6.5板带凸度分析- - - - - - - - - - - - - - - - - - - - - - - - - - -593.6.6综合分析- - - - - - - - - - - - - - - - - - - - - - - - - - - - - -59 结论- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 60 致谢- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 61 主要参考文献- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 621、绪论1.1 四辊轧机发展情况概论近年来我国轧钢行业得到了飞速发展,钢材年产量突破了2亿吨,已连续多年成为世界钢产量第一大国。

辊轧机轧制系统设计及有限元分析毕业设计说明书

毕业设计题目: 4辊轧机轧制系统设计及有限元分析学院:专业:班级:学号:学生姓名:导师姓名:完成日期:目录摘要 (Ⅰ)Abstract (Ⅱ)第1章绪论 (1)1.1 引言 (1)1.2 研发背景及意义 (1)1.3 4辊轧机轧制系统基本设计思路 (2)1.3.1 4辊轧机的功能 (2)1.3.2 4辊轧机轧制系统结构的基本设计思路 (2)1.4 课题的研究内容 (3)第2章轧制系统结构设计 (4)2.1 引言 (4)2.2 轧辊环的设计计算 (4)2.2.1 轧辊环材料的选择 (4)2.2.2 轧辊环基本参数的确定 (4)2.3 电动机的选择 (6)2.3.1 选择电动机的类型及结构形式 (6)2.3.2 轧制压力的计算 (7)2.3.3 轧制总力矩的计算 (8)2.3.4 电机转速的确定 (11)2.3.5 电机功率的确定 (11)2.3.6 电动机型号的确定 (12)2.3.7 传动各级轴的基本参数确定 (12)2.4 轧辊轴的计算 (13)2.4.1 估算轴的最小直径 (13)2.4.2 确定轴的各段直径 (14)2.4.3 轴的校核 (15)2.5 轧辊轴上轴承的确定 (15)2.6 带传动的设计计算 (15)2.6.1 确定计算功率 (16)2.6.2 选择带型 (17)2.6.3 确定带轮的基准直径 (17)2.6.4 确定中心距和带的基准长度 (17)2.6.5 验算主动轮上的包角 (18)2.6.6 确定带的根数 (18)2.6.7 确定带的预紧力 (19)2.6.8 计算作用在带轮的压轴力 (19)2.6.9 带轮的材料 (19)2.6.10 带轮的结构形式及主要尺寸 (19)2.7 减速器的设计计算 (20)2.7.1 减速器类型的选择 (20)2.7.2 减速器基本参数 (21)2.7.3 标准斜齿圆柱齿轮的设计计算 (22)2.7.4 齿轮的轴的设计 (25)第3章三维建模 (29)3.1 引言 (29)3.2 基本零件建模 (29)3.3 轧制系统的装配 (31)3.3.1 轧辊轴的装配 (32)3.3.2 轧制部分装配 (33)3.3.3 轧制系统装配 (34)3.3.4 总装配 (36)第4章轧制系统有限元分析 (37)4.1 引言 (37)4.2 轧辊轴的有限元分析 (37)4.3 轧辊环的有限元分析 (39)4.4 龙门架的有限元分析 (40)4.5 轧辊缺陷的种类和原因 (42)结论 (43)参考文献 (44)致谢 (45)4辊轧机轧制系统设计及有限元分析摘要:本次设计的4辊轧机轧制系统是借助旋转轧辊与其接触摩擦的作用,将被轧制的金属体(轧件)拽入轧辊的缝隙间,在轧辊压力作用下,使轧件主要在厚度方向上完成塑性成型。

φ70~80轴承钢棒材轧制过程的孔型设计及三维模拟

φ70~80轴承钢棒材轧制过程的孔型设计及三维模拟岳重祥;张立文;阮金华【摘要】A pass system to produce Φ70-80 bearing steel rod by using300mm billet was developed. With the aid of software MSC. Marc and its user subroutine, 3D FE models for the rolling process coupled with the microstructure evolution model of GCr15 steel were established to simulate the deformation of rolled piece and the rolling force at every pass. Meanwhile, the evolutions of temperature, strain, strain rate and austenite grain size in the rolled piece were obtained. The work realized the virtual computer rolling before practical rolling of rod.%开发了采用300mm方坯生产φ70~80mm规格GCr15轴承钢棒材的孔型系统.利用有限元软件MSC.Marc,建立了该生产过程的三维有限元模型.借助MSC.Marc软件的二次开发功能,将GCr15钢的微观组织演变模型与轧制过程的热力耦合有限元模型相结合,预测了该生产过程中的轧制力、轧件变形情况及轧件内部温度、应变、应变率与奥氏体晶粒尺寸的演变情况,实现了棒材实际轧制前的计算机虚拟轧制.【期刊名称】《材料工程》【年(卷),期】2011(000)002【总页数】5页(P60-64)【关键词】棒材;孔型设计;虚拟轧制;组织演变【作者】岳重祥;张立文;阮金华【作者单位】大连理工大学,材料科学与工程学院,辽宁先进连接技术重点实验室,辽宁,大连,116085;大连理工大学,材料科学与工程学院,辽宁先进连接技术重点实验室,辽宁,大连,116085;大连理工大学,材料科学与工程学院,辽宁先进连接技术重点实验室,辽宁,大连,116085【正文语种】中文【中图分类】TG332;TG335.6棒材断面形状简单,用量巨大,长度长,要求尺寸精度和表面质量高,适合进行大规模专业化生产。

连轧37Mn5钢棒材有限元模拟及孔型系统优化

2 0 1 3年 5月

计 算 机 辅 助 工 程

C o mp u t e r Ai d e d E n g i n e e r i n g

Vo 1 . 22 S u pp 1 .1 Ma y 2 01 3

文章编号: 1 0 0 6—0 8 7 1 ( 2 0 1 3 ) s 1 — 0 4 1 8 — 0 4

避免 热 轧钢管 出现 内外 折 叠 等 质量 缺 陷 , 不 仅 要保

证形 状 尺寸 , 而且 对 3 7 Mn 5管 坯 钢棒 材 表 面及 内部

1 初 始 轧 制 条件 及 孔 型 方案

3 7 Mn 5钢 主要化 学成 分 ( w t , %) 为[ C]= 0 . 3 6 ,

质 量有 较严 格要 求 , 特 别是 表面 裂纹 的控制 . 多 年来 管坯 钢 质 量 控 制 研 究 较 多 集 中 在 冶 炼 及 连 铸 工 序 , 而 连轧 孔型 系统 对管 坯钢棒 材 生产及 质量控 制 的研 究 相 对较 少 . 本 文 针对 裂 纹 敏感 钢 种 3 7 M n 5 棒 材热 连 轧 工 艺 及 孔 型 系 统 特 点 进 行 研 究 , 应 用

行 优化 , 达 到提 高轧材 质量 的 目的. 关 键词 :热连轧 ;孔型 系统 ;有 限元 ; 优化 中 图分 类号 : T G 3 3 5 . 6 文 献标 志码 : B

Fi n i t e e l e me n t s i m ul a t i o n o f c o n t i nu o us r o l l i n g o f 3 7 Mn 5 s t e e l

M a r c三 维 热 力耦 合 有 限 元 模 拟 技 术 对 2 0 0 m m x

40Cr钢棒材连轧过程温度场有限元模拟

温度 , 如图 3 所示。

8

分, 每一计算过程温度的传递是采用物理位置进 行传递的。 3 3. 1 解析结果 沿轧制线轧件温度分布

图3

轧件温度模拟曲线

3. 平均 4. 表面

1. 中心 2. 距中心 1/ 2 处

5. Pomini 公司设定值 6. 实测值

3. 2 轧件横断温度场 为了研究内部温度的分布情况 , 作者画出了 各道次后的温度分布 , 为了简要说明问题这里列 出 1, 6, 12, 16, 20, 24 道次后温度场 , 如图 4 所示。

随着我国汽车工业的发展, 对汽车部件国产 化的要求越来越迫切 , 为了满足用户对尺寸精度 和组织性能的需求 , 轧制过程温度的控制以及对 轧件温度场的研究越来越重要。我国某厂从意大 利引进了 24 架合金钢棒材全连轧生产线, 就带有 机组间加热、 机组间穿水冷却、 精轧后水冷、 带保 温罩的冷床等控温手段 ( 见图 1) , 为对有不同性 能要求的多种合金钢实行控轧控冷提供了有利的 硬件要求。但是, 要制定出合理的轧制规程及控 轧控冷工艺制度, 还要求对轧件横断面的温度场 及整 个温 降过 程进 行深 入研 究。为 此, 本 文对 40Cr 钢棒材全线连 轧过程进行了温 度场的有限 元模拟 , 对于改善工艺制度实现控轧控冷等提供 了理论基础。 1 1. 1 有限元基本公式 热传导方程

2. 2 解析条件 钢种 40Cr 坯料 尺 寸 200 方 成品 尺 寸 为 Á 16mm, 成品轧制速度为 11. 16m/ s, 采用的热物理 参数如表 1 所示。 在方 ) 箱轧制过程采用 2. 1 所示四边形网格 划分 , 其它阶段采用 2. 2 所示极坐标方法网格划

经过有限元方法常用的组合过程 , 把单元的 刚度矩阵装配成整体刚度矩阵后, 可以写成: [ K T ] {T }+ [ K3 ] 式中 5T = {P } 5t ( 7)

无缝钢管连轧机组生产线穿孔机工艺设计优化

无缝钢管连轧机组生产线穿孔机工艺设计优化摘要:以∅159mm无缝钢管连轧机组生产线穿孔机为例,简单介绍多孔型生产工艺及存在的问题,着重推导并提出穿孔机工艺设计优化方案,对于这类连轧机组生产线穿孔机工艺设计具有一定的参考意义。

关键词:穿孔机主电机;成材率;孔型∅159mm无缝钢管连轧机组生产线国际最先进的三辊连轧管机,其装备水平处于一流水平。

该生产线核心设备为穿孔+连轧+张力减径,早期由于该生产线投资较高,部分厂家为节省投资将核心设备改为穿孔+连轧+定径,且穿孔机主电机功率改小,造成生产过程中孔型较多,产能受到严重制约,降低该类型生产线的成材率,且无法轧制高合金钢种。

为提高该类型生产线的产能及轧制钢种,首先对该生产线穿孔机进行改造。

1现有的连轧管生产线穿孔机生产现状1.1穿孔机工艺参数穿孔机入口管坯规格:直径:Ф130mm、Ф185mm、Ф210mm;长度:1.8m~4.5m;最大管坯根重:~1226kg;穿孔机出口毛管规格:外径:Ф140mm、Ф205mm、Ф229mm;长度:max.10m;壁厚:13.38~40.38mm;最大根重:~1226kg;钢种:普通碳素钢、优质碳素钢、中低合金钢;年产能:27.28万吨。

1.2穿孔机设备参数型式:带导板的锥形辊穿孔机,轧辊上下布置,导板左右布置;类型:菌式穿孔机;前台金属线长度:4.5m;一段后台金属线长度:10m;轧辊直径:Φ900~Φ1000 mm,长度750mm;轧制速度: 0.54~1.1m/s;轧辊转速: 114 r/min(额定);送进角:6º~12º 可调;辗轧角:15º(固定);轧机辊缝最大开口度(两轧辊均为Φ1000mm时): 300mm;主传动主电机:功率:1500kW,电压:750V(DC),转速:550/1000 r/min;过载系数:2,冷却方式:IC86W,数量:2×2台;万向接轴:型号:SWF550;回转直径:Ф550 mm;公称转矩:800kN·m;主传动减速机:速比:~4.8125;最大输出扭矩:~450 kN·m。

特殊钢棒线材热连轧过程的有限元模拟与分析的开题报告

特殊钢棒线材热连轧过程的有限元模拟与分析的开题报告

一、选题背景

特殊钢棒线材的热连轧过程是一种重要的金属加工方法,广泛应用于建筑、机械、交通、能源等领域。

传统的热轧工艺存在能耗高、质量难以保证等问题,而有限元模

拟技术的发展为解决这些问题提供了新的途径。

二、选题目的

本文旨在通过有限元模拟与分析的方法,研究特殊钢棒线材热连轧过程中的温度场、应力场等关键参数,为改进工艺、提高产品质量提供科学依据。

三、研究内容

1. 热连轧工艺流程及其优缺点的介绍;

2. 有限元模拟原理及方法的探究;

3. 基于有限元模拟平台建立特殊钢棒线材热连轧模型;

4. 模拟分析温度场、应力场等关键参数的变化规律;

5. 结合实验结果对模拟得出的热连轧工艺参数进行优化和验证。

四、研究意义

1. 可以进一步深入了解热连轧过程中温度场、应力场等关键参数的变化规律;

2. 为优化特殊钢棒线材生产工艺提供科学依据;

3. 提高热连轧产品的质量和生产效率,降低能耗。

五、研究方法

1. 理论研究:研究热连轧工艺流程及其优缺点,有限元模拟原理及方法;

2. 计算模拟:基于有限元模拟平台建立特殊钢棒线材热连轧模型,模拟分析温度场、应力场等关键参数的变化规律;

3. 实验研究:结合实验结果对模拟得出的热连轧工艺参数进行优化和验证。

六、预期结果

通过有限元模拟与分析的方法,可以得到特殊钢棒线材热连轧过程中的温度场、应力场等关键参数的变化规律,并优化热连轧工艺参数,提高产品质量和生产效率。

板带轧制中工作辊热变形的有限元模拟

板带轧制中工作辊热变形的有限元模拟概述板带轧制是金属材料加工中一种重要的工艺,用于将金属板带变形为所需的厚度和宽度。

在板带轧制过程中,工作辊起着至关重要的作用,作为主动辊,其受到较大的压力和摩擦力,因此会发生热变形现象。

为了更好地了解工作辊的热变形行为,有限元模拟成为一种有效的研究方法。

有限元模拟在板带轧制中的应用1. 模拟目的有限元模拟是一种基于数值计算的方法,通过将复杂的工程问题简化为离散的有限元素网格,在每个单元上求解微分方程,从而得到完整的问题解。

在板带轧制中,有限元模拟可以用于模拟工作辊的热变形行为,以评估轧制过程中的温度分布、应力分布等参数,从而指导工艺优化和辊型设计。

2. 建立模型建立有效的有限元模型是进行模拟的前提。

在板带轧制中,工作辊可以简化为圆柱体,通过网格划分将其离散化为有限元素,同时考虑辊材料的物理特性和辊与板带的接触条件。

对于热变形问题,还需要确定辊的温度边界条件,并根据实际工况设置合适的边界条件。

3. 模拟过程有限元模拟的过程包括求解辊材料的热传导方程和力学方程。

首先,通过热传导方程计算辊的温度分布,考虑辊表面的热辐射和传导。

然后,根据热力学理论,计算辊在轧制过程中的应力分布和变形情况。

最后,通过求解力学方程,得到辊的变形情况。

整个过程需要考虑辊的边界条件、材料的热物性和力学性质。

4. 结果分析有限元模拟的结果可以直观地表现出工作辊的热变形行为。

通过分析模拟结果,可以了解辊的温度变化规律、应力分布情况以及辊形变形量。

这些结果对于优化板带轧制工艺、改进辊型设计以及预测辊的寿命等方面具有重要意义。

有序列表的应用有序列表可以清晰地划分不同部分,下面给出有序列表的应用示例:1.建立有限元模型–模型几何参数的确定–网格划分–材料参数的输入2.设置边界条件–温度边界条件–力学边界条件3.求解热传导方程–考虑辐射和传导的热传导方程–边界条件的处理4.求解力学方程–考虑辊与板带的接触条件–考虑辊材料的弹塑性变形5.分析模拟结果–温度分布图的解读–应力分布图的解读–辊形变形量的评估结论通过有限元模拟可以实现对板带轧制中工作辊热变形的准确模拟和分析。

TCM三辊连轧管机轧制过程的有限元模拟

作者简介:黄贤安(1980- ),男,现就职于太原重工技术 中 心 轧 钢 所 , 助 理 工 程 师 。 Tel:15834125332,Email: huangxianan11@

ΦN ΦFg

E R1 R

2

S

L

R5 a1 a4 30°

项目 1 应变 0 应力 /MPa 30

3- 1 1 号机架

1.4 1.2

1 0.8 0.6 0.4 0.2

0 0 0.2 0.4 0.6 0.8 1 1.2 1.4 时间 /s 3- 2 2 号机架

Hale Waihona Puke 轧制力 /N(E+6)

轧制力 /N(E+6)

1.2

1 0.8

0.6 0.4 0.2

0 0 0.2 0.4 0.6 0.8 1 1.2 1.4

文章编号:1672-1152(2011)04-0013-03

山西冶金 SHANXI METALLURGY

TCM三辊连轧管机轧制过程的有限元模拟

Total 132 No.4,2011

黄贤安

(太原重工技术中心, 山西 太原 030024)

摘 要:介绍了用有限元软件 ANSYS/ LS- DYNA 模拟 TCM 三辊连轧管机轧制过程的方法。给出了各机架的

轧制力和芯棒限动力模拟曲线图。将轧件在各机架出口处的截面几何信息输入到 Solidworks 软件中,生成了它

们的截面图,并给出了截面面积。

关键词:TCM 三辊连轧管机 有限元 轧制力 芯棒限动力 截面面积

中图分类号:O 241.82

文献标识码:A

收稿日期:2011-06-08

TCM 三辊连轧管机是太原重工股份有限公司 自行设计并制造的国内首套有自主知识产权的无缝 钢管三辊五机架连轧管机。其轧制过程中轧件变形 复杂,用传统的计算方法很难获得准确的轧制信息, 用有限元模拟的方法可以准确地再现轧制过程金属 的三维变形,从而有限元模拟的方法成为轧制过程 强有力的辅助分析工具。本文采用有限元模拟软件 ANSYS/LS- DYNA 模拟 TCM 三辊连轧管机的轧制 过程,并获取各机架轧制力、芯棒限动力以及轧件的 截面信息,为轧制工艺的安排提供可靠的信息。 1 有限元模型的建立 1.1 几何模型的建立

有限元分析法在轧辊设计中的应用

有限元分析法在轧辊设计中的应用[摘要]轧辊是轧钢机中直接轧制轧件的主要部件,在轧制过程中,轧辊直接与轧件接触,强迫与轧件发生塑性变形。

同时轧辊承受着巨大的轧制压力,轧辊本身的旋转使其应力随时间做周期性的变化。

本文采用有限元分析法取代了传统的设计校核方法,解决了在轧辊设计中用解析法难以解决的复杂问题。

【关键词】有限元分析法;轧辊;NASTRAN软件;应力有限单元法是综合现代数学、理论力学、计算方法、计算机技术等学科的最新知识发展起来的一种新兴技术。

其基本思想是将问题的求解域离散化,得到有限个单元,单元彼此之间仅靠节点连接,在单元内假设近似解的模式,通过适当的方法,建立单元内部点待求量与单元节点量之间的关系,然后将各个单元方程集合成总体线性方程组,引入边界条件后求解该线性方程组,即可得到所有的节点量,进一步计算导出量,是现代化设计常用的一种方法。

轧辊是轧钢机中直接轧制轧件的主要部件,在轧制过程中,轧辊直接与轧件接触,强迫与轧件发生塑性变形。

与此同时,轧辊承受着巨大的轧制压力的作用,并由于轧辊本身的旋转而使其应力随时间做周期性的变化。

本文采用有限元分析的方法,取代了传统的设计校核方法,解决了对二辊冷轧机中的轧辊设计时用解析法难以解决的复杂问题。

一、轧辊的机械设计轧辊的材料采用9Cr制造(淬火+回火), 由辊身、辊颈和辊头三部分组成。

其尺寸参数包括轧辊名义直径D、辊身长度L、辊颈直径d和辊颈长度l。

①轧辊直径D1:根据最大咬入角和轧辊的强度要求来确定的。

轧辊工作直径(式3-01)α根据《轧钢机械》P15(表2-1 咬入角α的确定),取α=8。

△h——压下量,根据设计要求,△h取2mm得:205.51mm 取整D1=210mm②辊身长度,辊身长度=310mm③辊颈:包括辊颈直径和辊颈长度。

小型及线材轧机d=(0.53~0.55)D,l=d+(20~50) mm。

取d=0.55D=115.5mm,l=d+50mm=115.5+50mm=165.5mm。

热连轧圆钢成品孔型的有限元分析

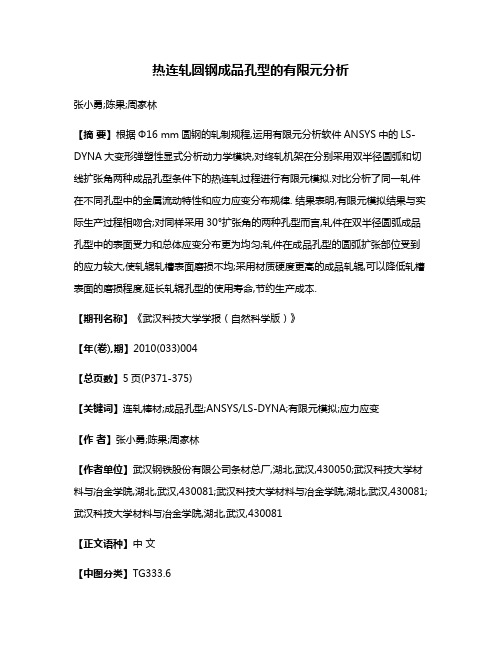

热连轧圆钢成品孔型的有限元分析张小勇;陈果;周家林【摘要】根据Φ16 mm圆钢的轧制规程,运用有限元分析软件ANSYS中的LS-DYNA大变形弹塑性显式分析动力学模块,对终轧机架在分别采用双半径圆弧和切线扩张角两种成品孔型条件下的热连轧过程进行有限元模拟.对比分析了同一轧件在不同孔型中的金属流动特性和应力应变分布规律. 结果表明,有限元模拟结果与实际生产过程相吻合;对同样采用30°扩张角的两种孔型而言,轧件在双半径圆弧成品孔型中的表面受力和总体应变分布更为均匀;轧件在成品孔型的圆弧扩张部位受到的应力较大,使轧辊轧槽表面磨损不均;采用材质硬度更高的成品轧辊,可以降低轧槽表面的磨损程度,延长轧辊孔型的使用寿命,节约生产成本.【期刊名称】《武汉科技大学学报(自然科学版)》【年(卷),期】2010(033)004【总页数】5页(P371-375)【关键词】连轧棒材;成品孔型;ANSYS/LS-DYNA;有限元模拟;应力应变【作者】张小勇;陈果;周家林【作者单位】武汉钢铁股份有限公司条材总厂,湖北,武汉,430050;武汉科技大学材料与冶金学院,湖北,武汉,430081;武汉科技大学材料与冶金学院,湖北,武汉,430081;武汉科技大学材料与冶金学院,湖北,武汉,430081【正文语种】中文【中图分类】TG333.6武汉钢铁股份有限公司条材总厂棒材分厂(以下简称棒材厂)在生产φ10~φ40 mm 普碳圆钢过程中,成品机架有双半径圆弧和切线扩张角两种孔型可选。

根据双半径圆弧法设计的孔型,其成品圆度高、尺寸公差小,但圆弧扩张部位易磨损,在轧件充满孔型时,辊缝斜线直径会超出公差范围;而根据切线扩张角法设计的孔型则具有作图简单、便于制作轧槽样板等特点。

实际生产中,由于精轧机组采用的是椭圆-圆孔型,轧件在孔型中发生复杂的三维变形,孔型前后金属断面差异大、轧件尺寸难以精确计算,所以两种成品孔型的选用大多依据生产经验。

CSP连轧过程的有限元模拟

关键词:CSP 组织 应变 温度 MSC.Autoforge Abstract: An explicit finite element technique was used to reveal the continuous

rolling process of CSP (compact strip production) by FE software MSC.Autoforge. At the same time, the steel blocking samples of CSP six-passes were obtained, and microstructures at the different positions of workpiece for each pass were studied. By combining experiment results with simulation analysis, the effects of plastic

strain, temperature, and shear strain on evolution and refinement of crystal gains have been investigated. The results are useful for the

development of high strength hot strips.

F1

F2

F3

F4

F5

F6

轧制方向

F1 变 形 区

F1 轧 件

・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ 图 1 取样位置简图

F6 变 形 区

F6 轧 件

(a) 图2 轧件和轧辊的几何模型 (a) 轧制前

平板轧制过程的有限元模拟

平板轧制过程的有限元模拟东北大学轧制技术及连轧自动化国家重点实验室1 工程背景介绍轧制是旋转的轧辊将材料带入辊缝之间并使之产生变形的过程。

接近轧件头尾端的变形是非稳定变形,而在其他部分,沿轧件前进方向上条件没有急剧的变化,故为稳定状态。

轧制生产中,材料的塑性变形规律、轧辊和轧件之间的摩擦现象、材料中的温度和微观组织的变化、轧制过程中的压下率、宽厚比等及其对轧件质量的影响,都是非常复杂的问题。

影响生产效率和生产质量的原因很多,从现场和实验中得到的规律和理论很难覆盖所有方面,而且耗费巨大。

采用数值模拟的方法进行数值实验是近年来理论研究中的趋势,将有限元方法应用于轧制过程的理论研究不但可以节省实验费用,而且因其高速性和可靠性可以对轧制过程中不易进行实验研究的课题进行深入地探讨。

2 问题介绍平板轧制技术表面上看起来非常简单,但是实际生产时遇到的问题很多,并且有些至今尚未很好地解决。

如轧制变形区内的三维应力应变分布规律、中厚板的平面形状规律、咬入和抛钢阶段的不稳定变形等。

因此,采用有限元方法特别是弹塑性有限元方法对轧制过程进行分析仍非常必要。

在轧制过程的弹塑性有限元分析中,按所用的有限元计算方法可以分为两大类:迭代算法求解微分方程的隐式算法和差分积分方法求解微分方程的显式算法。

本文简述了本实验室对平板轧制过程进行模拟的一些情况,着重介绍采用ANSYS和ANSYS/LS-DYNA进行平板轧制过程模拟的基本思路,并对采用显式和隐式算法中的一些差别进行了比较。

3 模型描述3.1 隐式二维刚性辊轧制过程模拟采用ANSYS隐式算法计算二维刚性辊轧制过程中,辊为刚性辊,轧辊的运动通过PILOT节点进行控制,可使轧辊匀速转动。

轧件采用PLANE42单元进行网格划分,并且根据对称性只取轧件的上半部分进行分析,在对称边界上施加对称约束。

轧辊与轧件间的接触采用库伦摩擦。

轧辊转动和轧件向前运动适当距离时计算一次,直至完成轧制过程。

CAE-无缝钢管轧管成形工艺过程的计算机模拟

2.轧辊和芯管: 刚体材料 四边形壳单元

校直分析的结果

塑性应变动画

Mises应力动画

校直后的钢管形状

1.钢管: 弹塑性材料 六面体实体单元

2.轧辊和芯管: 刚体材料(不考虑变形) 四边形壳单元

连轧定径分析的结果

塑性应变动画

Mises应力动画

校直过程模拟

1.共3组轧辊 2.每组轧辊有2哑 铃形凹辊,上下两 棍轴线夹角为30度 3.钢管受推力进入 第一组轧辊

弯管初始形状

校直分析的有限元模型

无缝钢管轧管成形工艺过程 的计算机模拟

轧管生产的基本过程

无缝钢管轧管的整个成形过程分为三个部分:

径过程的模拟

1.共7组轧辊 2.每组轧辊有3 个,构成圆形 3.轧制量: 0.1,0.15,0.25,0.3 0,0.35,0.38,0.40

连轧定径分析的有限元模型

优特钢棒材连轧过程的有限元分析

优特钢棒材连轧过程的有限元分析武钢棒材分厂利用现有轧制普碳圆钢(或螺纹钢)的孔型系统轧制优质合金钢棒材产品,如汽车用弹簧钢、齿轮钢、轴承钢、高强度紧固件用钢,而市场对优特钢棒材的质量要求越来越高。

由于优特钢的钢种特性上的差别,生产的优特钢产品存在如表面质量差、公差范围大,产品多划痕等问题,严重地影响了正常的生产,并造成了很大的经济损失。

有必要对现有的孔型系统进行优化设计。

本文针对武钢棒材分厂现场实际情况,采用三维有限元元法,基于ANSYS/LS-DYNA有限元分析平台,模拟优特圆钢热连轧过程中轧件温度场、及其变形规律。

依据武钢棒材厂Ф16圆钢的轧制规程,分别双圆弧半径和切线扩张构成的成品孔型进行了有限元模拟,分析轧件在孔型中变形的应力-应变及其流动规律。

结果表明,采用双半径构成法的成品尺寸精度优于切线扩张法;非成品圆孔宜采用切线扩张法构成圆孔,以提高其尺寸调整灵活性。

采用三维有限元法对轧制Ф18圆钢的轧制过程进行模拟仿真,模拟出轧件温度场、速度场、机架间堆拉关系及其力能参数变化规律。

分析了工艺参数变化对轧件红坯尺寸、机架间堆拉关系的影响。

结果表明,对于粗、中轧机组,如辊缝不变,由于轧件断面较大,辊径较大,则轧辊转速的较小变化会引起轧件宽度及堆拉关系较大的变化;对于精轧机组,若轧辊辊缝不变,由于轧件断面较小,辊径相对也较小,而轧辊转速较高,则轧辊转速的较小变化引起轧件宽度及堆拉关系较小的变化。

在此基础上,修正了4v、6v、8v、10v、四道次圆孔基圆直径、轧制Ф18圆钢轧制程序表及轧件红坯尺寸。

对热连轧优特圆钢轧制过程的有限元仿真分析,获得轧件轧制过程中的温度场及其变形规律。

对于优化热连轧优特圆钢的孔型设计及轧制程序表,进而获得较为准确的轧件红坯尺寸,并确定轧机进出口导卫尺寸,提供了理论分析的基础,对于合理制定实际工艺具有明显的实际指导意义和理论价值。

无缝钢管轧制变形过程有限元模拟

无缝钢管轧制变形过程有限元模拟摘要:钢管的轧制过程是无缝钢管生产中的一个重要工序,是一个典型的非线性,热力耦合为特点的多机架孔型轧制过程,直接影响后续工厂加工和产品精确度计算,本文将215mmx14mm的毛管轧制过程作为研究,通过对孔径参数进行优化,并提高轧制后钢管尺寸的精确度作为最终目的。

对实际工厂生产数据进行分析,利用非线性有限元模拟软件建立三维热力耦合有限元模型,来实现仿真钢管的轧制过程,这对于完善轧制工艺具有十分重要的意义。

关键词:无缝钢管;轧制;变形;动力学;有限元模拟;无缝钢管是一种经济断面型材,广泛应用于社会生活的各个领域,在国民经济发展中占据主要的地位,近几年,我国在无缝钢管生产上增加速度远超粗钢生产,而且各行各业对于钢管的质量和产量越来越受到重视,从一定程度上说,行业的发展也促进了无缝钢管行业的发展,但随着无缝钢管的应用带给人们的生产和生活的便利,是国民经济建设中的重要原材料,国内的钢管质量和品种都无法满足实际生产需要。

据统计,我国的钢管从年产量,规格,品种等方面都低于发达国家,而且很大程度上是依赖于国外无缝钢管装备技术,自主创新能力不够,无缝钢管的供求矛盾日益突出,因此,尽管国内的生产量大,但对于精密度高的产品仍然无法满足。

此外,无缝钢管轧制技术正处于不断发展过程中,尤其是在轧制中的弹塑性变形过程,传统的解析方法很难精确分析真实的边界条件,几何双重非线性等,目前对于连轧管机的孔径设计主要还是参考人为的生产经验,有限元方法是综合考虑多种因素并对划分出来的小单元进行单独处理的一种塑性加工过程,经过有限元模拟能够对变形区状态进行定性和定量研究,以提高轧制工艺水平,从而提高产品质量。

一、当前钢管轧制生产技术所面临的现状无缝钢管轧制工艺技术是以长芯棒的连续纵轧为基础的,连轧管机已经有100多年的发展史了,但是在20世纪中连轧管技术才伴随计算机技术,液压技术等发展和广泛应用起来,并扮演着重要的作用,后来发展了三种典型的连轧管工艺,分别是全浮动芯棒,半浮动芯棒和限动芯棒连轧管工艺。

棒线材粗轧过程的模拟及辊径大小对轧制参数的影响分析

第 12期

廖舒纶等: 棒线材粗轧过程 的模拟及辊径大小对轧制参数的影响分析

1 41 3

主要是由于轧制速度变快, 冷却效果下降, 温度回升一系列 因素的综合作用的结 果。 3. 3 辊径变化对轧制参数的影响

将图 5中模型 1和模 型 2计 算的 温度曲 线对 比, 可 以 看到模型 2中轧件表面 a的温 度总体上比 模型 1的表 面 a 点温度略高, 而 心部 c和 1 /4厚度处 ( b点 )温度比模型 1略 低, 但这种差距较小, 各点 相差 6 e ~ 7 e 。 可以得 知, 辊 径变小, 接触弧长变短, 冷却 效果下 降, 导 致了表 面 a点 的 温度下降 幅度变小。而塑 性功变小, 转 变生成的热 量变小, 导致了心部 c点和 1 /4厚度处 ( b点 )温度上升的幅度略低。

对弹塑性大变形 问题, 应力增 量与应 变增量 之间的 关 系方程组为

dR i j =

C i jk l

-

C i jmn Rmcn Rpcq C pq kl

Ricj C i jk lRkcl+

(

1 R- ) 2H c 2

dEk l

( 1)

式中: Ci jkl 为弹性应力 - 应变关 系矩阵 , 由杨氏 模量、泊 松 比确定; H c为材料的 硬化 系数, 对各 向同 性硬 化弹 塑性 材

1 模型建立 本文建立了棒 线

材粗 轧 过 程 的 三 维 模 型。粗 轧 过 程 孔 型 为 箱-方-椭-圆-椭-圆。 坯 料截面尺 寸为 150 mm @ 150 mm, 出炉温度 为 1045 e , 辊 距 为 2600 mm。借助 大型 商业 有 限 元 软 件 M SC. M arc

图 1 粗轧过程的有限元模型

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

仿真模型, 对棒材连轧的全过程进行模拟,预报了棒材轧制各道次中 温度 场、变形场及组织场的分布规律, 研究各个道次轧件的几何形状及精度。 关键词 棒材连轧;有限元仿真;计算机辅助孔型设计;物理模拟: 微观

组织演变;奥氏体静态再结晶

ds i t n l o dfr t n l ad cot c r f l, er e t ir ui r e eoma o f d mi s ut e d rsa hs tb o u f i i n e r r u i e e t w r p c iec ps. em t f m peio f o i e ah s y r o n r s n h e k n a e

K y od r i , e et u tncm u r d s i , ew rs rl gf i e m ns li , pt a e psds n b o n it l a l n e i ao o e i a eg m d

pyi l s u tn mc sut e as n e s t hs a c li , iotc r t i i i ao r r u , u e t m tc a

用该系统设计出一套孔型参数。

为了 研究棒材轧制过程的微观组织演变规律, 本文以中碳钢 4C 为研 0r 究对象, 通过G E B E 30 热模拟压缩机对材料进行物理模拟试验, L E L 一 50 分析钢材热变形奥氏体静态再结晶规律,并建立了微观组织模型。与此同 时结合实验所得的组织演变模型,在 D F R 上二次开发了考虑金属热 EO M

s se u c, hn acpbi, utn l , u c r g t a z acr y m cai l aiy p dco qat m nf t i csad i c a e c a l r i u i a a un o n t o y i oao cc . s g pt s u t n nl yt w o p g sobr n vtn l B ui cm u r li t ho g, hl r r s a n i y e y n o e i ao e o h m c e e e f o

万方数据

燕山大学工学硕士学位论文

Ab ta t src

Wi t r d e p et o pt t ho g ad e m e ai dvl m n o cm u r nl y m r ad r th p e o h e f e e o n o n o c ies m r t pti , ls im n obr r e rai l sc n ne k cm etnpo e r ueet f ip v i e s g , t a e o i ep ' e r s a m o n o q c n y uh

ht i i eee pd h a lao oD F R U dr bs o ofmn s voe b t p itn EO M. et as o g d l r r y pci f e n h if e

t p s a e r c h e dn aed, ppr l u t f i h a pr t w i ab n e ayts e bis h it e a m e h h e o l s s r h a ud p ne i e

de t p dco o br t ds n p c s qi et uhro , ic h r utn aad eg ad e o eu m n f t m r t r t o i f n h i n r s f p , e e o e e o r

r ue t i ttsv ee yad iy tc r u e et t se e c w e e , e r , s s a t im n f h i d s a n a n g n a f si e r s t r q o e r z acr y m cai p pre. r er aot ssm ps cu c ad hn s ei Te a h u t yt o as a n e c r ts h e c b h o s e e f

了线棒材生产的更大发展, 具有高质量、 高产量、 自动化水平且易操作、 高

回报快的新技术、新设备应运而生。轧制技术的发展,从以往过多的追求 产量向着高效的生产高质量、高附加值产品的方向转化。主要体现在以下 方面:具有 “ 自由定径”的高精度轧制;对产品表面质量和组织结构的有

效控制,以满足性能要求,并且保持质量性能的高度均匀一致性:适应市

br i . arln o g l

Fr t b n e ts eot i s a ssm i b a e nt , ppr mz t p s e ds n o w ah e o d h a p e h s y h s i i e t eg y u n o t dnmc g m i wt l s d s ao o ee y sg h ya i p r mn i e t i tn nr f i f e r a g h o a i p i f g o s r oj te co b e o t r er p dco o t peee osA t b cv f tn d h e a h utn h r cs r t e i u i a n s c r i f d s . h n s e o e e s e ea d A S t psobr i idvl e b t uae a t , oC D f h a f rl g ee pd h s m i k f m i n o e s a o n s o r l y g e o V .E . o i t t at l e i cni n, evra i f N T A cr n o c ap csn od i sm r e s e b c d g h u r s g t e o o o o , rs e opr er upsi ege bs o ts e . f m t aot s nd e n s t a e b a ds a s i a d h y m i s I odr e a h a f r t c reo t nt s ede a r er t l o mc sut e li , ppr s n et s c h w io r u v uo h a o r o e i pycl li epr et s g L E L 一30 tr er 4C. hsas u tn em nb ui oG E B E 50 e a h r i i ao x i m y f n o c 0 s I ts em n ia o l e t l o s t r rs l u t m t n epr et t aa zs a f i e yt aot e l h x i , l n y h w t c a b h i s e a c e a ht rao ad l u t mc su u m dl n wtt o ai odfm tn bis h io r te e A d h r n e e o i n ud p r tc r o . i h g z e e eo e et dl e i t epr ett aa s m dl h m t vl m n m e gi d h xem n h nl i oe i t e l v o a n n e i , e y s n e a

场的灵活性,能随时更换规格及钢种的工艺能力;产品范围广并且具有开

发高附加值产品的技术:以高生产效率和高经济效益为特征的新技术等。 今后, 轧制技术的发展趋势更将体现在,为了满足生产高质量产品所必须

的 学 叉的 多 科交 系统工程控制方向 发 n} 的 展- z

摘 要

摘

要

随着计算机技术的迅速发展和市场竞争的日 益激烈,人们对棒材尺寸

精度、力学性能、产品质量、生产成本以及开发周期要求的不断提高,应

用计算机模拟技术来仿真棒材连轧的全过程,预报产品的可制造性及产品 精度已成为钢铁产业增强 自 身市场竞争力的必需手段。通过此种计算机辅 助设计与制造的方法,我们可以获得优化的孔型设计参数、工艺参数和设 备参数, 指导棒材的生产和设备设计加工, 进而减少因试生产造成的浪费,

rlgt m nf te s iy dtn p dco p c i b o e oi , au c r psbi p ii a r utn i n m t l h n e a u o il r co n o i r s e t e d e o c h e

ncs r m a r tehne m r t iy lTruh DC M, cn e s y s e o ac t a e bi i f h g C /A w a e a e u s n h e k a l t . o t s e A e ot i t ps ds n a e rt hi p a e r eu m n pr e r pmz h a ei pr t, n s m t ad i et a t t i e s g a m e e c a e n q p e c r am e o

万方数据

Ab ta t src

e m n e u tn dls u t t w o poe o br i , is l et li m e i le h hl r s f rl gp d t e m ao o , a s m e e c s a o n r c l e

t t pru fl o e h s i t p c s br lg d h e e te d a p s h r e o a r i a t e a r i f a n o s f o n n h m e c e l e

节约能源、 节约资源。因此, 系统地研究棒材轧制过程中的孔型设计系统、

变形规律、温度变化以及金属微观组织的演变,已成为棒材轧制理论中最

有发展前景的方向之一。

针对上述问题,本文借鉴前人的研究成果,以最小能耗为目 标函数,