风电叶片用玻纤材料解决方案

风力发电叶片材料及工艺研究

风力发电叶片材料及工艺研究风力发电是当前世界上新能源领域发展最为迅速的技术之一。

而风电机组的核心部件之一便是叶片。

随着近年来风力发电技术的快速发展,人们对叶片材料和工艺的研究也越来越深入,以期提高叶片的效率和使用寿命。

本文将就风力发电叶片的材料以及工艺研究作一全面的探讨。

一、叶片材料1. 玻璃纤维增强塑料(Glass Fiber Reinforced Plastics,简称GFRP)GFRP是目前主流的叶片材料。

它广泛应用于各个领域,包括建筑、运动器材、航空航天和汽车制造等。

GFRP的优点包括强度高、重量轻、刚度大、不易疲劳、绝缘性好等。

由于风力发电叶片需要忍受长期的机械弯曲和拉应力,因此选择GFRP作为叶片材料非常合适。

2. 碳纤维增强塑料(Carbon Fiber Reinforced Plastics,简称CFRP)CFRP的强度、刚度和冲击性能均更好于GFRP。

然而,由于其成本较高,CFRP在风电行业的应用较少。

随着技术的不断进步,人们正在研究如何将CFRP应用于风电叶片,以期提高风力发电的效率和降低成本。

3. 木材在某些情况下,木材也可以作为叶片材料。

它的成本相对较低,而且可以被视为一种可再生的资源。

然而,木材的抗弯强度和疲劳性能都较差,需要做出一些复杂的设计和加固工作。

4. 其他材料还有一些材料正在被研究用于风力发电叶片的制造中。

例如,纳米增强复合材料、生物基复合材料等。

这些“绿色材料”由于其资源环保、能耗低等特点受到高度关注。

二、叶片制造工艺1. RTMRTM(Resin Transfer Molding,树脂注塑)是现在最主流的叶片制造工艺之一。

在RTM工艺中,树脂通过注塑进入预先设计好的模具中,充填到各个纤维层之间。

当树脂固化之后,叶片结构就得以形成。

RTM工艺的优点之一是制造过程中可以控制材料的粘度,以确保树脂在模具中充分填充各个空间。

2. VARTMVARTM(Vacuum Assisted Resin Transfer Molding,真空辅助树脂注塑)是一种与RTM类似的注塑工艺。

风电叶片用玻纤材料解决方案

风电叶片用玻纤材料解决方案近年来,风电产业得到了迅猛发展,成为清洁能源的重要组成部分。

而在风力发电系统中,风电叶片作为关键组件,承担着将风能转化为电能的重要任务。

然而,风电叶片的材料选择一直以来都是一个令人关注的问题。

为了提高叶片的强度和轻量化,纤维复合材料逐渐成为风电叶片的首选材料之一。

本文将介绍一种常见的风电叶片用玻璃纤维材料解决方案,以及其优势与应用。

一、玻璃纤维材料的特点玻璃纤维是一种常见的纤维增强复合材料,其主要成分是硅酸盐。

它具有重量轻、强度高、耐腐蚀性强等特点。

此外,玻璃纤维还具有优良的电绝缘性能和耐高温性能,能够适应风电叶片在各种恶劣环境下的使用要求。

二、玻璃纤维材料在风电叶片中的应用风电叶片的设计和制造需要兼顾强度和重量的平衡。

玻璃纤维材料作为一种轻质、高强度的材料,其应用在风电叶片中具有以下优势:1. 强度高:玻璃纤维材料具有较高的抗拉强度和抗压强度,能够承受较大的外部载荷,确保叶片在风力作用下的稳定运行。

2. 轻质化:相比金属材料,玻璃纤维材料的密度更低,重量更轻。

使用玻璃纤维材料可以减轻风电叶片的整体重量,提高叶片的转动效率。

3. 耐腐蚀性强:风电叶片长期暴露在海洋环境中,容易受到潮湿、高温和海水腐蚀。

而玻璃纤维材料具有出色的抗腐蚀能力,能够有效延长叶片的使用寿命。

4. 制造工艺灵活:玻璃纤维材料的加工性能好,能够适应各种形状和尺寸的需求。

制造风电叶片时,可以采用模压、自动化纺织、层压等工艺,使叶片具有复杂的结构和良好的一致性。

三、玻璃纤维材料的发展趋势随着风电产业的不断发展和技术的进步,玻璃纤维材料在风电叶片中的应用也在不断创新和改进。

目前,一些研究机构和企业正在致力于提高玻璃纤维材料的强度、耐久性和可回收性,以进一步提高风电叶片的性能和降低制造成本。

同时,新型纤维增强材料的研发也为风电叶片提供了更多选择。

碳纤维、蜂窝结构和生物质纤维等材料的应用正在逐渐发展。

这些材料具有更高的强度和更好的可持续性,为风电叶片的设计和制造提供了更广阔的空间。

退役风机叶片如何变废为宝?

在当前市场中,风机叶片由于采用玻纤复合材料,回收技术难、成本高,目前尚无可规模化的理想回收方式。

简单的堆放、填埋和焚烧的处理方式,不符合环保和资源化利用的要求;而包括综合利用、机械粉碎法、热解法、化学降解法和能量获取法等在内的多条技术路线,由于市场规模小、回收综合利用价值低,尚未实现产业化。

因此,风机叶片高值化再生技术的匮乏,以及再生后物料难以大规模消纳,一直是制约叶片再生产业发展的重要因素。

叶片固废3D打印技术的应用,有望打破这种僵局。

日前,在中国首个可再生能源“碳中和”智慧园区——金风科技亦庄智慧园区内,一组采用固废3D打印技术建造的景观花坛正式落成,为这座科技范儿十足的“碳中和”智慧园区注入更多绿色基因,为叶片回收利用开辟了新方向。

区别于一般的3D打印景观,这组花坛所应用的打印材料,取自内蒙古某风电场的退役风机叶片。

这种打印材料含有叶片粉碎颗粒,借助3D打印机器人预制成型,成品花坛的叶片固废利用率达到30%以上。

这项技术可将风机叶片固废转化为3D打印的原材料,借助3D打印产业实现对叶片固废的规模化消纳,从而破解了退役风机叶片高值化利用的技术瓶颈,为批量无害化处置退役风机叶片探索出一条可行性和经济性兼顾的技术途径。

退役风机叶片如何“变废为宝”3D打印技术,本质上属于一种增材制造工艺,设计师将数字化设计模型输入3D打印机中,转化为打印指令,机器就会按照设计要求,将打印材料一层层叠加成特定形状的部件。

将风机叶片的粉碎颗粒添加到打印材料中,其技术难点就在于,如何在保证打印成品达到特定强度的前提下,最大限度地增加叶片固废的添加比例。

研究人员通过不断调整各种原料的配比,以及风机叶片粉碎颗粒的粒径和级配(各级粒径颗粒的分配情况),进行了反复的实验和论证,最终确定了满足打印成品强度和叶片固废消纳要求的“黄金比例”,并制定出一系列适用于风机固废3D打印的材料体系。

使用这种新型打印材料制成的成品,其力学性能、耐久性能和工作性能,均可达到常规建筑混凝土标准。

碳纤维及复合材料在风电叶片中的应用进展

碳纤维及复合材料在风电叶片中的应用进展随着风电行业的快速发展,对于风电叶片的要求也越来越高。

传统的风电叶片主要使用玻璃纤维增强塑料(Glass Fiber Reinforced Plastics, GFRP),但其在抗风荷载、承载能力、疲劳性能等方面存在一定的不足。

为了提高叶片的性能,碳纤维及复合材料得到了广泛研究和应用。

1.碳纤维增强塑料(Carbon Fiber Reinforced Plastics, CFRP):以碳纤维为增强体的塑料基质材料,能够显著提高叶片的强度和刚度。

与传统的GFRP相比,CFRP具有更高的拉伸强度和模量,能够有效地减缓叶片在风荷载下的振动,并提高承载能力。

2.碳纤维树脂复合材料(Carbon Fiber Reinforced Polymer, CFRP):由碳纤维和树脂组成的复合材料,具有优异的力学性能和耐久性。

CFRP在风电叶片中的应用可以大幅度减轻叶片的重量,提高叶片的结构强度和疲劳寿命。

3.纳米碳管/纤维复合材料:纳米碳管和纤维相结合的复合材料,具有高强度、高导热性和良好的阻尼效果。

纳米碳管/纤维复合材料在风电叶片中的应用可以提高叶片的力学性能和耐久性,特别是在复杂的风荷载环境下表现出优异的阻尼效果。

4.天然纤维增强复合材料:将天然纤维(如竹纤维、麻纤维等)与树脂相结合形成的复合材料,具有较低的成本和环境友好性。

天然纤维增强复合材料在风电叶片中的应用可以减少对有限资源的依赖,并降低生产过程的能耗和排放。

5.混合增强复合材料:将碳纤维、玻璃纤维和天然纤维等不同种类的纤维相结合,形成混合增强复合材料。

混合增强复合材料在风电叶片中的应用可以充分利用不同纤维的优势,提高叶片的综合性能。

总的来说,碳纤维及复合材料在风电叶片中的应用进展迅速,为提高叶片的性能和可靠性提供了新的解决方案。

随着技术的不断创新和进步,碳纤维及复合材料在风电叶片中的应用将会得到进一步推广和应用。

高性能玻纤多轴向织物在兆瓦级风电叶片中的应用

3 6

《 玻璃 纤 维 》2 1 年 第 6 01 期

李卫 东, 高性 能玻 纤多轴向织物在 兆 瓦级风 电叶 片中的应用 等:

F r e

应 用 开 发

gl s as

具 有轻质 、高 强、高模 的特 点,全球 主要玻 纤增强

i e g a sr i f r e n ss p l , a e e o e e t eh g e r n eg a s fb r ls en o c m e t u p i r h sd v l p d an w p i h p ro ma c l s be n l a il a rc d e e t n e y f i f ra d mu t x a b sma et r wi o i f i h h t e b sso o v n i n l - l s l a il ̄b c . h sp p rd s u s st e c o c f i h p ro a c l s b rr i f r e n s h a i f n e to a g a smu t x a c E i i r s T i a e ic s e h i eo g e f r n e g a s f e n o c me t h h m i e f r k n e a t wi dt r i eb a e . o ma i gm g wat n b n ld s u

摘

要 :为提 高风能资源利用效率 ,降低风力发 电成本 ,在 传统E 玻纤 多轴 向织物 的基础 上,玻纤增强材料供应商泰 山玻纤

开发 了新型高性 能玻纤及其 多轴 向织物 。本文主要探讨兆瓦级风 电叶片对玻 纤增 强材 料的选择 。 关键词 :玻纤 多轴 向织物 ;风电叶片;复合材料力学性能

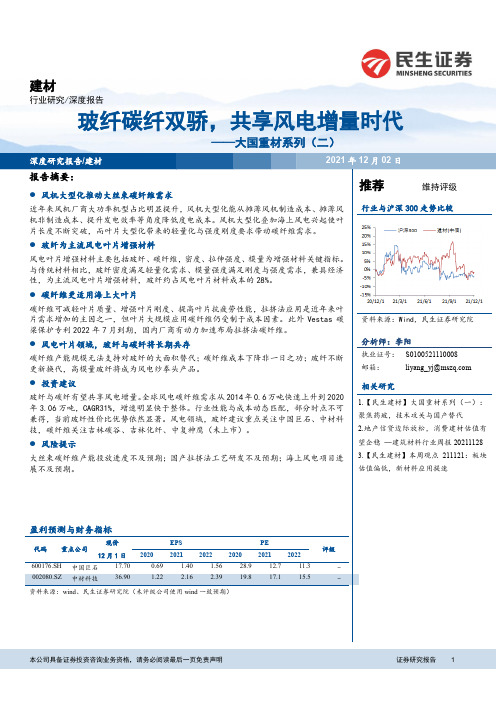

建材-大国重材系列(二):玻纤碳纤双骄,共享风电增量时代

报告摘要:●风机大型化推动大丝束碳纤维需求近年来风机厂商大功率机型占比明显提升,风机大型化能从摊薄风机制造成本、摊薄风机非制造成本、提升发电效率等角度降低度电成本。

风机大型化叠加海上风电兴起使叶片长度不断突破,而叶片大型化带来的轻量化与强度刚度要求带动碳纤维需求。

●玻纤为主流风电叶片增强材料风电叶片增强材料主要包括玻纤、碳纤维,密度、拉伸强度、模量为增强材料关键指标。

与传统材料相比,玻纤密度满足轻量化需求、模量强度满足刚度与强度需求,兼具经济性,为主流风电叶片增强材料,玻纤约占风电叶片材料成本的28%。

●碳纤维更适用海上大叶片碳纤维可减轻叶片质量、增强叶片刚度、提高叶片抗疲劳性能,拉挤法应用是近年来叶片需求增加的主因之一,但叶片大规模应用碳纤维仍受制于成本因素。

此外Vestas碳梁保护专利2022年7月到期,国内厂商有动力加速布局拉挤法碳纤维。

●风电叶片领域,玻纤与碳纤将长期共存碳纤维产能规模无法支持对玻纤的大面积替代;碳纤维成本下降非一日之功;玻纤不断更新换代,高模量玻纤将成为风电纱拳头产品。

●投资建议玻纤与碳纤有望共享风电增量。

全球风电碳纤维需求从2014年0.6万吨快速上升到2020年3.06万吨,CAGR31%,增速明显快于整体。

行业性能与成本动态匹配,部分时点不可兼得,当前玻纤性价比优势依然显著。

风电领域,玻纤建议重点关注中国巨石、中材科技,碳纤维关注吉林碳谷、吉林化纤、中复神鹰(未上市)。

●风险提示大丝束碳纤维产能投放进度不及预期;国产拉挤法工艺研发不及预期;海上风电项目进展不及预期。

[Table_ProfitDetail]盈利预测与财务指标代码重点公司现价EPS PE评级12月1日2020 2021 2022 2020 2021 2022600176.SH中国巨石17.700.69 1.40 1.56 28.9 12.7 11.3 - 002080.SZ中材科技36.90 1.22 2.16 2.39 19.8 17.1 15.5 - 资料来源:wind、民生证券研究院(未评级公司使用wind一致预期)[Table_Invest]推荐维持评级[Table_QuotePic]行业与沪深300走势比较资料来源:Wind,民生证券研究院分析师:李阳执业证号:S0100521110008邮箱:******************相关研究1.【民生建材】大国重材系列(一):聚焦药玻,技术攻关与国产替代2.地产信贷边际放松,消费建材估值有望企稳—建筑材料行业周报202111283.【民生建材】本周观点211121:板块估值偏低,新材料应用提速建材行业研究/深度报告玻纤碳纤双骄,共享风电增量时代——大国重材系列(二)深度研究报告/建材2021年12月02日本公司具备证券投资咨询业务资格,请务必阅读最后一页免责声明证券研究报告1目录1. 风机大型化推动大丝束碳纤维需求 (3)1.1大功率风机占比明显提升 (3)1.2叶片大型化带动碳纤维需求 (5)2. 风电叶片材料:玻纤VS碳纤维 (6)2.1玻纤为主流风电叶片增强材料 (6)2.1.1 玻纤性价比高 (6)2.1.2 各类玻纤因性能差异应用于叶片不同结构 (7)2.2碳纤维更适用于海上大叶片 (8)2.2.1 碳纤维性能优异,短期大规模应用受制于成本 (8)2.2.2 风电叶片主要使用高性价比大丝束碳纤维 (10)2.2.3 拉挤法为风电叶片用碳纤维主要生产工艺 (12)2.3碳纤维产业链较长,生产工艺国产替代空间广阔 (14)3. 风电叶片领域,玻纤、碳纤将长期共存 (16)4. 风险提示 (17)插图目录 (18)表格目录 (18)1. 风机大型化推动大丝束碳纤维需求1.1 大功率风机占比明显提升风机厂商大功率机型占比明显提升。

风电叶片生产工艺流程

风电叶片生产工艺流程

风电叶片生产工艺流程主要包括以下几个步骤:

1. 初步设计和制造叶片模具:首先根据风力发电机的需要,制定叶片的设计方案,并制造出适合生产需求的叶片模具,以便后续生产中的模具使用。

2. 制造叶片壳体:将玻璃纤维等材料按照设计方案进行切割、拼接、固化等工序制成叶片壳体。

同时,还要在壳体中埋入连接件以连接叶片和机械轴。

3. 涂布玻璃纤维材料:在叶片壳体表面涂布一层玻璃纤维材料(通常为环氧树脂),以增加叶片的强度和耐久性。

4. 进行焊接:将叶片表面的连接件与机械轴连接。

同时,要进行一系列的质量检查和测试,以确保叶片的质量符合要求。

5. 进行最终加工:对叶片进行最终的加工和成型,以确保叶片的平衡性和流线型。

最后,对叶片进行表面处理(如喷漆等),提高外观质量。

6. 完成交付:经过以上步骤的叶片将进行质量检验,并对符合要求的叶片进行包装和发货。

叶片制造工艺及玻纤布使用概论用于员工初步了解防止错误使用-精选文档

三、叶片可见部位名称

四、叶片组成部分及所用玻纤布

1、预埋件 阴模

1、预埋件 阳模

1、预埋件 成型后

1、预埋件 使用位置

1、预埋件

注:预埋件使用玻纤布 小叶型ETTX1215/ETTX1175 大叶型ETLX1215/ETLX1175 主要起到根部增强的作用,受到 的应力复杂,包括剪切、挤压、 弯曲载荷等。

二、纱线的分类名称定义

纱线的Tex

TEX,是指一定长度纱的重量,一般是指1000M纤 维的质量,单位G/1000M; 如你举例:1200TEX ,就是指该纱1000米的重量为1200克

纱线的浸润剂类型

供应商

通用型 环氧型

重庆

469L 468G

OCV

SE1200 SE1500

山东PPG

2026

二、纱线的分类名称定义

工艺设计经纱方向必须是叶片轴 向,故手动裁剪时需要确认使用 三轴布的种类,不能混用

2、腹板 模具

2、腹板 成型后

2、腹板 使用位置

2、腹板

注:腹板使用EXB800玻纤布, 在叶片中起到抗剪切力的作用。

3、主梁 模具

3、主梁 成型后

3、主梁 使用位置

3、主梁 使用位置

3、主梁

注:主梁使用EL/HL1200& EL/HL1200(M50)的玻纤布,是 整个叶片的主承力结构,承担弯 曲载荷。

叶片制造工艺概论

风电叶片是如何生产出来的? 我们的布又是如何使用的?

刘建森

2019.07.24

目录

1. 玻纤布的名称定义 2. 工作四步骤 3. 叶片可见部位名称 4. 叶片组成部分及所用玻纤布 5. 叶片用主要原材料 6. 40.2叶片组生产流程

新型风电叶片材料的研究与应用

新型风电叶片材料的研究与应用一、引言随着全球经济的飞速发展和人们对环境保护的高度关注,风电作为一种清洁能源,正逐渐成为国际能源领域的热门话题。

而在风电机组中,叶片作为转动能量的转换器,其性能对风机发电效率有着至关重要的影响。

近年来,新型风电叶片材料的研究与应用成为了风电行业的研究热点之一。

本文将从材料创新、工艺控制、性能评价三个方面进行讨论。

二、材料创新1. 复合材料传统的叶片材料主要是玻璃钢和纤维增强塑料,但仅仅满足不了越来越高的风能转换效率。

因此,复合材料应运而生。

复合材料不仅能满足叶片结构的轻量化要求,而且具有更高的强度和耐久性,增加了叶片寿命。

目前在叶片材料中,炭纤维、玻璃纤维和芳纶纤维等细纤维增强复合材料被广泛应用。

2. 新型纤维材料为了提高叶片的性能,新一代的纤维材料应运而生。

其中既有天然材料,如竹子和麻纤维等,也有人工合成材料,如碳纤维等。

这些材料不仅性能更优,而且具有更好的环保性。

三、工艺控制1. 粉末冶金粉末冶金技术能在获得纳米级复合材料的同时,获得高性能的材料。

该技术可以实现粉末快速压制成型,并在化学反应和热处理等过程中形成高性能材料。

在叶片材料的研发中,尝试将粉末冶金技术应用到材料制造过程中,从而实现叶片的快速制造和高性能。

2. 微纳加工技术微纳加工技术是一种精密加工工艺,可以利用电化学、激光微机械加工和物理蚀刻等方法制备具有纳米至微米级尺度的微结构,从而增强材料表面的性质和功能。

这种技术可应用于叶片表面,增强其抗风压性和表面自洁性。

四、性能评价1. 力学性能叶片是风机发电的核心部件,在长期的使用过程中需要承受大量的风能,因此,叶片的强度和刚度是评价其质量的关键指标。

在叶片材料的研制过程中,对其理化特性进行充分的试验和分析,以保证其力学特性在最严苛的条件下也能保持稳定。

2. 耐久性能材料在风能转换的过程中需要承受疲劳的循环负载,因此,其耐久性和使用寿命也是很重要的指标。

在叶片材料研究中,应采用耐久试验,对叶片进行长时间的性能测试,以保证其使用寿命。

玻璃纤维百叶工程施工方案

玻璃纤维百叶工程施工方案1.项目概述2.施工准备2.1玻璃纤维材料准备:根据设计要求和成本考虑,确定所需的玻璃纤维材料种类和数量,并将其送至施工现场。

2.2施工设备准备:准备必要的施工设备和工具,包括搭建脚手架、安装吊装设备等。

2.3人员组织:确定施工团队的人员构成,包括工程师、技术人员、工人等,并明确各自的职责和任务。

3.施工流程3.1组织施工人员:根据施工计划和任务,组织施工人员进行施工准备工作,包括材料搬运、设备安装、脚手架搭建等。

3.2玻璃纤维材料制作:根据设计要求和材料准备,将玻璃纤维材料进行加工和制作,包括切割、打磨、涂层等工序。

3.3百叶安装:根据施工图纸和设计要求,将制作好的玻璃纤维百叶进行安装。

首先,根据建筑物外墙的尺寸和形状,确定百叶的尺寸和数量,然后使用吊装设备将百叶吊装至指定位置,并进行固定和调整。

3.4检验验收:完成百叶的安装后,进行检验验收工作。

检查百叶的安装质量和外观质量,确保符合设计要求和建筑物的外观效果。

4.安全措施4.1工作场所安全:施工现场要进行合理的划分和标识,确保施工人员和周围人员的安全;施工现场要保持整洁,定期清理杂物和危险物品。

4.2工器具安全:施工人员要使用合格和安全的工具和设备,并进行日常维护和检修。

在使用吊装设备时要严格按照操作规程进行操作。

4.3人员安全:施工人员要佩戴必要的个人防护用品,包括安全帽、安全鞋、防护手套等。

严禁在高处工作时不使用安全带。

5.质量保证措施5.1施工质量管理:在施工过程中,根据施工图纸和设计要求,严格按照施工规范和操作规程进行施工。

5.2质量检验:在工程完成后,进行质量检验和验收,包括对玻璃纤维百叶的尺寸、表面质量、固定效果等进行检查,确保符合设计要求和质量标准。

5.3质量记录:在施工过程中,进行必要的质量记录和报告,包括施工日志、材料使用记录等,以便于追溯和质量控制。

6.环境保护措施6.1施工现场垃圾分类:施工过程中产生的废弃材料和垃圾要进行分类处理,分别投放到对应的垃圾桶和回收箱中,并统一进行处理和清理。

叶片制造工艺及玻纤布使用概论--用于员工初步了解防止错误使用

复合材料 代号有HL、EL、EBX、ETLX、ETTX和EQX, H指高模量玻璃纤维,E指E玻璃纤维; L指单层,B指双层,T指三层、Q指四层; L指零度方向,T指九十度方向; 双层X没有任何意义。

一、玻纤布分类名称定义

例如:

EL1200M50,是指织物E玻璃纤维纱编织而成,1200 为织物每平米的克重,L指单向布,M50指短切毡的 克重为50克。

EBX800,指织物由45/-45度方向编织而成,800指织 物每平米的克重。

ETLX1200,指织物由0/45/-45度方向编织而成,1200指 织物每平米的克重。

ETTX1200,指织物由45/90/-45度方向编织而成,1200指 织物每平米的克重。

EQX800, 指织物由0/45/90/-45度方向编织而成,800指 织物每平米的克重。

三、叶片可见部位名称

四、叶片组成部分及所用玻纤布

1、预埋件 阴模

1、预埋件 阳模

1、预埋件 成型后

1、预埋件 使用位置

1、预埋件

注:预埋件使用玻纤布 小叶型ETTX1215/ETTX1175 大叶型ETLX1215/ETLX1175 主要起到根部增强的作用,受到 的应力复杂,包括剪切、挤压、 弯曲载荷等。

二、纱线的分类名称定义

纱线的Tex

TEX,是指一定长度纱的重量,一般是指1000M纤 维的质量,单位G/1000M; 如你举例:1200TEX ,就是指该纱1000米的重量为1200克

纱线的浸润剂类型

供应商

通用型 环氧型

重庆

469L 468GFra bibliotekOCV

SE1200 SE1500

山东PPG

2026

二、纱线的分类名称定义

风电叶片制造中对玻璃纤维的要求

风电叶片制造中对玻璃纤维的要求下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!风电叶片制造中对玻璃纤维的要求随着可再生能源的发展,风能作为清洁能源的重要组成部分得到了广泛应用。

风电叶片 主梁 大梁 碳纤维 玻璃纤维 材料发展趋势

风电叶片主梁大梁碳纤维玻璃纤维材料发展趋势随着对可再生能源需求的不断增加,风电功率装机容量逐年攀升。

而风力发电厂中的关键部件之一——风电叶片,也在不断改进和创新之中。

在叶片的材料选择方面,碳纤维和玻璃纤维是目前最常用的两种材料。

那么,风电叶片主梁和大梁的材料发展趋势又是怎样的呢?首先,我们来说说碳纤维材料在风电叶片中的应用。

碳纤维具有重量轻、强度高、刚度大等特点,使其成为风电叶片的理想选择。

相比传统的玻璃纤维材料,碳纤维材料有更好的抗拉强度和疲劳性能,能够更好地抵抗风力的冲击和变形。

此外,碳纤维材料还具有高温耐久性,能够在恶劣的环境条件下保持良好的性能。

因此,近年来碳纤维在风电叶片的应用逐渐增多。

然而,碳纤维材料也存在一些问题。

首先,碳纤维的生产工艺复杂,制造成本高。

其次,碳纤维材料容易产生静电,在使用过程中可能引发火灾事故。

此外,碳纤维材料在回收利用方面存在困难。

相较之下,玻璃纤维材料在风电叶片中应用较为广泛。

玻璃纤维具有低成本、良好的电绝缘性能和耐腐蚀性能,适用于大规模生产。

此外,玻璃纤维材料在回收利用方面相对容易,对环境的影响较小。

因此,玻璃纤维仍然是目前风电叶片的主要材料之一。

未来,随着科技的不断进步,人们对风电叶片材料的要求也将越来越高。

预计未来的发展趋势主要包括以下几方面:首先,材料强度和刚度的要求将越来越高。

随着风电叶片的尺寸不断增大,对叶片的稳定性和承载能力提出了更高的要求。

因此,将会有更多的研究重点放在提高材料的强度和刚度上,以抵御更大的风力冲击。

其次,轻量化将成为一个重要的发展方向。

轻量化可以减少风力发电机组的材料消耗和能源消耗,提高发电效率。

为了实现轻量化,将会有更多的研究投入到新型材料的开发和工艺的改进中。

此外,材料的可再生性和回收利用性也将成为研究的关注点。

在可持续发展的理念指导下,将会寻求更加环保和可持续的材料选择,同时也将注重材料的回收利用率,减少对环境的负面影响。

风电叶片用拉挤板应用现状及发展趋势

风电叶片用拉挤板应用现状及发展趋势一、拉挤板材介绍拉挤板材是一种由玻璃纤维和有机高分子材料复合而成的材料,其制造工艺是通过连续拉挤成型技术实现的。

该材料具有轻质、高强度、高刚性等特点,广泛应用于风电叶片、建筑、交通、航空航天等领域。

二、拉挤板在风电叶片中的应用现状随着风力发电技术的发展,风电叶片的尺寸不断增大,对叶片的材料要求也越来越高。

拉挤板材作为一种轻质、高强度的材料,在风电叶片制造中得到了广泛应用。

目前,风电叶片的机舱罩、叶片壳体、导流罩等部件都已经开始采用拉挤板材。

三、拉挤板面临的技术挑战虽然拉挤板材在风电叶片制造中得到了广泛应用,但是其生产技术仍面临一些挑战。

首先,拉挤板材的制造工艺需要高度的技术水平和设备投入,生产成本较高。

其次,拉挤板材的耐久性和可靠性需要进一步提高,以满足风电叶片长期运行的需求。

此外,拉挤板材的环保性能和可持续性发展也是一个需要关注的问题。

四、未来发展的关键技术突破为了解决拉挤板材面临的技术挑战,未来需要突破以下几个关键技术:1.高性能玻璃纤维的研发和应用,以提高拉挤板材的性能和耐久性;2.高效、环保的拉挤板材制造工艺和设备的研究和开发,降低生产成本;3.拉挤板材的复合材料设计和优化技术的研究,提高材料的整体性能和可靠性;4.拉挤板材的环保性能和可持续性发展技术的研究和应用,以符合绿色能源的发展趋势。

五、发展趋势和展望随着风力发电市场的不断扩大和技术的不断进步,风电叶片用拉挤板的应用前景非常广阔。

未来,拉挤板材将会在以下几个方面得到更广泛的应用和发展:1.大尺寸风电叶片:随着风力发电技术的发展,风电叶片的尺寸将会不断增大,对高性能材料的需要将会更加迫切,拉挤板材有望在大尺寸风电叶片制造中得到更广泛的应用;2.多材料风电叶片:未来的风电叶片将会采用多种材料复合而成的结构形式,拉挤板材作为一种高性能、轻质材料,将会在多材料风电叶片中发挥重要作用;3.智能风电叶片:随着智能化技术的发展,风电叶片将会具备更多的智能化功能,拉挤板材在智能风电叶片的制造中也将发挥重要作用。

风力发电叶片制作工艺介绍

风力发电叶片制作工艺介绍Company Document number:WTUT-WT88Y-W8BBGB-BWYTT-19998风力发电叶片制作工艺介绍风力发电机叶片是接受风能的最主要部件,其良好的设计、可靠的质量和优越的性能是保证发电机组正常稳定运行的决定因素,其成本约为整个机组成本的15%-20%。

根据“风机功价比法则”,风力发电机的功率与叶片长度的平方成正比,增加长度可以提高单机容量,但同时会造成发电机的体积和质量的增加,使其造价大幅度增加。

1碳纤维在风力发电机叶片中的应用叶片材料的发展经历了木制、铝合金的应用,进入了纤维复合材料时代。

纤维材料比重轻,疲劳强度和机械性能好,能够承载恶劣环境条件和随机负荷,目前最普遍采用的是玻璃纤维增强聚酯(环氧)树脂。

但随着大功率发电机组的发展,叶片长度不断增加,为了防止叶尖在极端风载下碰到塔架,就要求叶片具有更高的刚度。

国外专家认为,玻璃纤维复合材料的性能已经趋于极限,不能满足大型叶片的要求,因此有效的办法是采用性能更佳的碳纤维复合材料。

1)提高叶片刚度,减轻叶片质量碳纤维的密度比玻璃纤维小约30%,强度大40%,尤其是模量高3~8倍。

大型叶片采用碳纤维增强可充分发挥其高弹轻质的优点。

荷兰戴尔弗理工大学研究表明,一个旋转直径为120m的风机的叶片,由于梁的质量超过叶片总质量的一半,梁结构采用碳纤维,和采用全玻璃纤维的相比,质量可减轻40%左右;碳纤维复合材料叶片刚度是玻璃纤维复合材料叶片的2倍。

据分析,采用碳纤维/玻璃纤维混杂增强方案,叶片可减轻20%~30%。

VestaWindSystem公司的V90型发电机的叶片长44m,采用碳纤维代替玻璃纤维的构件,叶片质量与该公司V80型发电机且为39m长的叶片质量相同。

同样是34m长的叶片,采用玻璃纤维增强聚脂树脂时质量为5800kg,采用玻璃纤维增强环氧树脂时质量为5200kg,而采用碳纤维增强环氧树脂时质量只有3800kg。

风电叶片铺布工艺

风电叶片铺布工艺全文共四篇示例,供读者参考第一篇示例:风电叶片铺布工艺是指在制造风电叶片时,将搭配的纤维布进行铺布操作,然后通过热固化工艺,使纤维布与叶片母体进行有效连接,最终形成完整的风电叶片结构。

而风电叶片铺布工艺的质量直接决定了风电叶片的强度、韧性和耐久性,因此对风电叶片的整体性能有着至关重要的影响。

在风电叶片铺布工艺中,首先要选择适合的纤维布料。

一般来说,风电叶片采用的主要材料有玻璃纤维、碳纤维和玉米纤维等,而不同的纤维布料有着不同的特性和适用范围。

选择合适的纤维布料能够提高叶片的强度和韧性,同时也能够减轻叶片的整体重量,提高风力发电机组的发电效率。

接下来是铺布操作。

铺布操作是风电叶片制造过程中最关键的环节之一。

在铺布工艺中,需要将事先裁剪好的纤维布料逐层堆叠在叶片的模具上,保证每一层纤维布的方向和张力都能够得到合理的控制。

通过精确的铺布操作,可以使得叶片的结构更加均匀和紧密,提高叶片的整体性能。

在铺布完成后,接下来就是热固化工艺。

热固化是指将已经铺布好的叶片模具送入热固化炉中进行加热处理,使得纤维布料中的树脂在高温下熔化,进而与叶片母体进行有效连接,最终形成坚固的叶片结构。

而热固化工艺的控制也是十分关键的,过高或者过低的温度都可能导致叶片的质量问题,因此需要在生产过程中进行精确的温度控制和监测,以确保叶片的质量和性能。

除了上述的主要工艺环节外,风电叶片铺布工艺中还包括了一系列的辅助工艺,如真空吸附、压延和修整等。

这些辅助工艺的目的是进一步提高叶片的质量和性能,确保叶片能够在恶劣的环境条件下具有较好的耐久性和稳定性。

风电叶片铺布工艺是风力发电行业中至关重要的一环,其质量和工艺水平直接关系到整个风力发电机组的发电效率和稳定性。

随着风力发电技术的不断发展和完善,风电叶片铺布工艺也在不断进步和改进,以满足日益增长的市场需求和技术要求。

相信随着技术的进步和工艺的提升,风电叶片铺布工艺将会更加完善,为清洁能源的发展做出更大的贡献。

风电叶片主梁折痕质量缺陷的维修方案

风电叶片主梁折痕质量缺陷的维修方案

1.1适用范围

此方案针对主梁成型过程中或成型脱模后,因人员操作失误或主梁保护不当,致使主梁发生的折痕缺陷维修。

1.2 维修流程

B1级维修流程:将缺陷区域打磨→清理→缺陷处上方玻璃钢层(n+1层)结构修复材料准备→同蒙皮一体灌注→加热固化→修型处理。

1.3 维修工序

1、B1级维修工序

(1)倒角打磨

将折痕区域打磨,按照打磨原则度和弦长方向倒角分别为1:100和1:5的比例打磨,清理干净表面卫生。

(2)清理主梁及纤维织物准备

待主梁准备定位到蒙皮上时,按照打磨区域的尺寸,准备n+1层同种规格的纤维织物,织物尺寸确保满足轴向和弦向方向分别错开100mm和5mm的要求,待用,第n+1层超出整个缺陷区域在长度和弦长方向各100mm和50mm。

(3)纤维织物铺放

待主梁定位到蒙皮上后,将准备好的纤维织物按照由小到大的顺序覆盖铺放到打磨区域。

(4)灌注固化

待蒙皮织物铺放完成后,随同蒙皮一体灌注和固化完成。

1.4 备注说明

由于折痕为纤维和树脂基体之间的宏观破坏,已不再承受任何载荷。

因此,若折痕贯穿于主梁上所有铺层,且处于主梁长度起点至3/4区域内,做报废处理。

A2级别其他类型的折痕根据评审小组的评审结果确定维修方案。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

快速灌注与固化 提高生产效率

降低叶片生产成本

二、风电用聚氨酯玻纤介绍-性能

聚氨酯织物性能

PU与EP静态力学性能对比

添加 Items

0° tensile

90°tensile

0° compression

90° compression

Resin

PU EP PU EP PU EP PU EP

Wf

73.35 73.2 77.1 73.6 77.1 73.4 77.6 73.2

二、风电用聚氨酯玻纤介绍-FWF

聚氨酯叶片玻纤含量高,每只叶片减少树脂用量约240kg

添加

每只叶片节约 树脂约240kg

叶片主梁

~树脂节约200kg

叶片腹板

~树脂节约20kg

叶片叶根

~树脂节约20kg

叶片主梁 EP PU

叶片重量 5075kg 4877kg

FWF 74% 77%

叶片腹板 EP PU

添加

三、新一代高模风电环氧玻纤产品—老化性能

添加

Roving Result For 0,3,6,9,12,18 months aged (10℃ ~35℃,50%~90% Humidity

Natural environment of Chongqing )

Aging at 18 months, the performance decreases by less than 10%

三、新一代高模风电环氧玻纤产品—老化性能

添加

EKU1200 Fabric Result For 0,3,6,9,12,18 months aged (10℃ ~35℃,50%~90% Humidity

Liquid

760E

GF 17±2 45.1 262±24 56.43±3.54

Liquid

760E+766H

GF 17±2 42.4 216±17 52.35±3.24

二、风电用聚氨酯玻纤介绍-织物 聚氨酯织物特点

添加

高模量、高强度 优化叶片设计 叶片更长或更轻

高玻纤含量 减少树脂含量 降低叶片生产成本

添加

二、风电用聚氨酯玻纤介绍-叶片灌注

添加

主梁长度55.4m 主梁重量 2100kg 灌注时间86min 环氧灌注时间约120min

腹板长度56m 腹板重量 700kg 灌注时间13min 环氧灌注时间约60min

叶根长度3m 叶根重量 525kg 灌注时间50min 环氧灌注时间约80-100min

Strength/MPa

1282 1275.2

62.1 50.3 968.5 803.1 201.6 159.1

聚氨酯单向织物+聚氨酯体系较环氧单向织物+环氧体系具有更高的模量、更高的IFF值。

Modulus/GPa

49.2 47.2 18.1 12.9 55.8 47.1 17.9 13.6

二、风电用聚氨酯玻纤介绍-性能 高FWF聚氨酯织物疲劳性能

抽出张力对比

TM+468G-2400

TM+468GS-2400

三、新一代高模风电环氧玻纤产品—老化性能

自然放置:库房温度10℃~35℃,湿度50%~90%,2017.3~2018.3 Natural processing:warehouse temp: 10℃~35℃, humidity 50%~90%,period:2017.3~2018.3

TM+468GE

TM+468GS

1 37 73 109 145 181 217 253 289 325 361 397 433 469 505 541 577 613 649 685 721 757 793 829 865 901 937 973 1009 1045 1081 1117 1153 1189

在TM+和TM II玻璃基础上开发疲劳性能好,

EP

ECT/TM II/TM+ 耐湿热老化性能好产品,55%体积含量设计织

物模量大于等于51Gpa

三、新一代高模风电环氧玻纤产品—原纱性能

纱线织造性能的升级

添加

硬挺度mm

166

60

164

50

162

40

160

30

158

20

156

154

10

152

0

150 TM+468G

55.2M聚氨酯叶片 完成静力载荷和疲 劳测试

2018

聚氨酯项目洽谈

二、风电用聚氨酯玻纤介绍-纱线 纱线开发

添加

zzzzzzzzz

良好的界面结合

主产品467W

浸透性和工艺性能好

1. 成膜性好; 2. 界面结合适中; 3. 纱线硬度好; 4. 良好的成带性。

1. 灌注效率高; 2. 浸透速度快; 3. 迁移少; 4. 毛纱少。

腹板重量 484kg 467kg

FWF 73.5ቤተ መጻሕፍቲ ባይዱ 76%

叶片腹板 EP PU

腹板重量 548kg 526kg

FWF 73% 76%

玻纤用量 3755kg 3755kg

树脂用量 1320kg 1122kg

玻纤用量 355kg 355kg

树脂用量 128kg 112kg

玻纤用量 400kg 400kg

Viscosity/mPa·s Dynamic contact angle/°

动态接触角测试结果

Liquid

44CP20

GF 17±2 44.7 231±18 45.68±2.47

Liquid

44CP20+78BD0 85 GF

17±2 38.6 78±8 32.46±2.12

PU与EP界面强度测试

添加

风电叶片用玻纤材料解决方案

二、风电用聚氨酯玻纤介绍-历程

聚氨酯纱线与织物的发展历程

添加 聚氨酯项目组成立

2012

基于TM、ECT玻纤聚氨酯原纱 及织物开发

2014

2015

第一支37.5m聚氨酯 叶片试制

2016

2011

基于TM+聚氨酯原纱及

织物开发

59.5m聚氨 酯叶片试制 与测试

2017

➢ 聚氨酯织物的推广应用 ➢ 聚氨酯叶片的试制

优异的力学性能

1. 强度模量高; 2. 优异的疲劳性能;

二、风电用聚氨酯玻纤介绍-纤维表面形貌

对

比

产

品 表

添加

面

467W

表 面 形 貌

二、风电用聚氨酯玻纤介绍-纱线 纱线界面对比

添加

PU与EP界面对比

property Resin Fiber

Dimeter/μm Surface tension/mN/m

树脂用量 148kg 126kg

二、风电用聚氨酯玻纤介绍-测试

55.2m 55.2m

聚 氨

添加

聚 氨

酯

酯

叶

叶

片

片

通

通

过

过

全

全

尺

尺

寸

寸

静

疲

态

劳

测

测

试

试

三、新一代高模风电环氧玻纤产品—产品升级

浸润剂的升级

树脂

玻璃类型

添加

468G

EP

ECT/TM

特点 良好的静态和动态性能,满足叶片设计要求

468GS