灯管系列产品成品检验规范

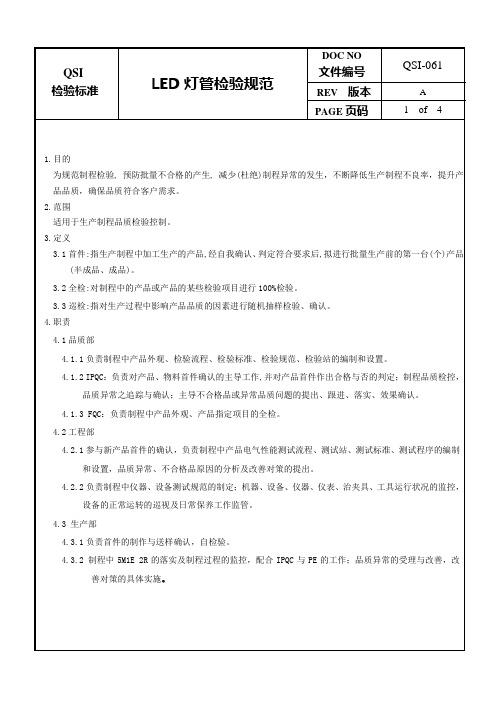

LED灯管检验规范

4.3.1负责首件的制作与送样确认,自检验。

4.3.2制程中5M1E 2R的落实及制程过程的监控,配合IPQC与PE的工作;品质异常的受理与改善,改善对策的具体实施。

5.检验项目

序号

检验项目

检验方法

检验标准

检测工具

缺陷等级

CR

MAJ

MIN

1

外观

目测

PC透光面表面线性划伤长小于5cm,宽小于0.5mm,手感无划伤感可接收2条且距离大于50cm,面盖划伤长小于3cm,宽小于0.5mm,手感无划伤感且距离大于30cm可接收4条。非透光面表面不可有明显环向划伤。

绝缘电阻测试仪

序号

检验项目

检验方法

检验标准

检测工具

缺陷等级

CR

MAJ

MIN

10

标示

目测

标志、标签完整正确(型号、代号、标准编号、名称、商标、制造厂商、产地、生产日期、安全警告、合格证)

目视

√

11

包装

目测

包装符合设计、出货要求,无漏放说明书等附件,纸箱、保丽龙无严重破损、脏污。

目视

彩盒颜色与确认样一致,无明显色差、色斑、泛白现象,印刷内容与字体与订单、资料要求一致,无错印、漏印、移印、重印现象。

变频电源

直流电源

耐压测试仪

√

√

轻触

表面不可有毛刺、锐边刺手

手

√

2

颜色

比对

PC罩颜色、散热型材氧化颜色与样板无明显差异,整批颜色基本一致。

样板

√

3

材质

目测

系统各部件的使用材料及其结构设计应符合图纸要求

目视

√

4

结构性

灯管品质检验标准

• 死灯:产品接通电源后,产品不发光。 • 局部死灯:产品接通电源后,产品局部不发光。 • 闪烁:产品接通电源后,产品点亮与死灯相互交替。 • 发暗:产品亮度不足。

• 发光颜色不均匀:产品点亮后,灯罩上显现的颜色不统一。

• 发光颜色不正确:产品点亮后,灯罩上显现的颜色与标准样品颜色不 一致。

安规要求

外观面判定标准:

• (N=数量,L=长度,W=宽度,D=直径,A=区域,J=距 离,H=高度(深度),M=间隙,Step=断差)

二.灯管尺寸检验标准

灯管型号 T8-0.6M灯管 T8-0.9M灯管 T8-1.2M灯管 T8-1.5M灯管 T8-2.4M灯管 尺寸(下图A) 588mm±1 898mm±1 1198mm±1 1498mm±1 2367mm±1 日本尺寸(下图A) 588mm±0.5 898mm±0.5 1198mm±0.5 1498mm±0.5 2367mm±0.5

7.0缺陷概念

• • • • 15)发朦(Haze):产品表面的雾状不良。 16)异色(Color Tone out):和标准色板不一致。 17)阴阳面(Uneven Color):同一产品表面上的颜色不一致。 18)结合线(Welding Line):两束或多束的熔融塑料汇合所产生的可见线 条。 • 19)缩水(Sink Mark):因塑料凝固或收缩不均而造成表面的缩陷。 • 20)缺料(Short Shot):因模具未完全填充而造成缺料。 • 21)白斑(White Spot):因模具排气不良,造成在塑件表面形成白色的斑3)批锋(Extra Material):因模具破损而造成的塑件结构性多余的胶料。 • 24)漆边(Over Spray):产品的治具之间粘结的油漆毛边。 • 25)毛丝(Fiber):空气中的纤维落入油漆中导致的。 • 26)裂纹(Cracking):漆膜表面裂开的细缝。 • 27)溢胶(Glue Lerk):物料表面多余的胶。 • 28)模痕(Tooling Mark):模具成形时形成的挤压或擦伤痕迹。

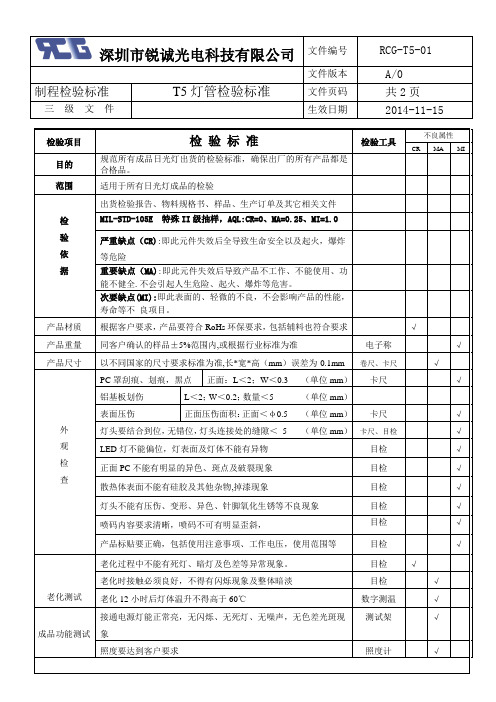

T5灯管检验标准-RCG-T5-01

制程检验标准T5灯管检验标准文件页码共2页三级文件生效日期 2014-11-15检验项目检验标准检验工具不良属性CR MA MI目的规范所有成品日光灯出货的检验标准,确保出厂的所有产品都是合格品。

范围适用于所有日光灯成品的检验检验依据出货检验报告、物料规格书、样品、生产订单及其它相关文件MIL-STD-105E 特殊II级抽样,AQL:CR=0、MA=0.25、MI=1.0严重缺点(CR):即此元件失效后全导致生命安全以及起火,爆炸等危险重要缺点(MA):即此元件失效后导致产品不工作、不能使用、功能不健全.不会引起人生危险、起火、爆炸等危害。

次要缺点(MI):即此表面的、轻微的不良,不会影响产品的性能,寿命等不良项目。

产品材质根据客户要求,产品要符合RoHs环保要求,包括辅料也符合要求√产品重量同客户确认的样品±5%范围内,或根据行业标准为准电子称√产品尺寸以不同国家的尺寸要求标准为准,长*宽*高(mm)误差为-0.1mm 卷尺、卡尺√外观检查PC罩刮痕、划痕,黑点正面:L<2;W<0.3 (单位mm)卡尺√铝基板划伤L<2;W<0.2;数量<5 (单位mm)表面压伤正面压伤面积:正面<φ0.5 (单位mm)卡尺√灯头要结合到位,无错位,灯头连接处的缝隙<5 (单位mm)卡尺、目检√LED灯不能偏位,灯表面及灯体不能有异物目检√正面PC不能有明显的异色、斑点及破裂现象目检√散热体表面不能有硅胶及其他杂物,掉漆现象目检√灯头不能有压伤、变形、异色、针脚氧化生锈等不良现象目检√喷码内容要求清晰,喷码不可有明显歪斜,目检√产品标贴要正确,包括使用注意事项、工作电压,使用范围等目检√老化测试老化过程中不能有死灯、暗灯及色差等异常现象。

目检√老化时接触必须良好,不得有闪烁现象及整体暗淡目检√老化12小时后灯体温升不得高于60℃数字测温√成品功能测试接通电源灯能正常亮,无闪烁、无死灯、无噪声,无色差光斑现象测试架√照度要达到客户要求照度计√制程检验标准T5灯管检验标准文件页码共2页三级文件生效日期 2014-11-15色温,光通量和其他参数必须达到BOM标准或符合客户要求积分球、电脑√振动测试振动后无声响,功能检测无不良目测√包装包装方式统一无破损,包装文字清晰,内容完全正确无误,图案颜色、包装材质严格按照客户要求目检√跌落高度50cm,箱体无破损,灯具无变形,点不亮等不良现象. 卷尺,目检,测试仪器√包装尺寸符合客户要求或与订单相符,正确清晰并做好出货记录目检出货清单√制定:审核:批准:。

led及灯具产品检验标准

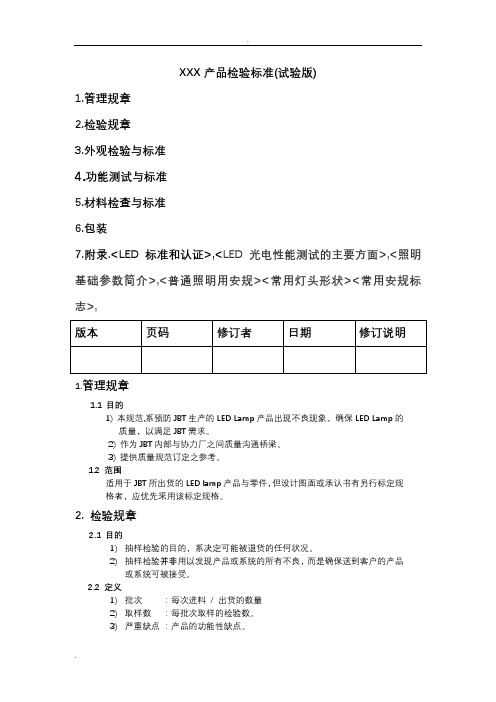

XXX产品检验标准(试验版)1.管理规章2.检验规章3.外观检验与标准4.功能测试与标准5.材料检查与标准6.包装7.附录.<LED标准和认证>,<LED光电性能测试的主要方面>,<照明基础参数简介>,<普通照明用安规><常用灯头形状><常用安规标志>,1.管理规章1.1 目的1) 本规范,系预防JBT生产的LED Lamp产品出现不良现象,确保LED Lamp的质量,以满足JBT需求。

2) 作为JBT内部与协力厂之间质量沟通桥梁。

3) 提供质量规范订定之参考。

1.2 范围适用于JBT所出货的LED lamp产品与零件,但设计图面或承认书有另行标定规格者,应优先采用该标定规格。

2. 检验规章2.1 目的1)抽样检验的目的,系决定可能被退货的任何状况。

2)抽样检验并非用以发现产品或系统的所有不良,而是确保送到客户的产品或系统可被接受。

2.2 定义1)批次:每次进料 / 出货的数量2)取样数:每批次取样的检验数。

3)严重缺点:产品的功能性缺点。

4)主要缺点:产品的组装或机构性缺点。

5)次要缺点:不影响产品之功能 / 组装 / 机构的缺点及外观缺点。

2.3抽样计划1)成品的抽样计划依据”抽样计划作业细则”规定执行。

2)采用『分批检查,分批验退』的方式。

3.外观检验与标准3.1 方法光源视线m-1.5m1.灯脚材料为铜镀镍,铆压在电源上盖.检查时注意灯脚本身是否有污痕,划伤,砸伤,利边锐角,电镀层是否有磨损,压花. 检查灯脚和电源上盖铆压后是否不垂直于上盖端面,灯脚之间是否平行,灯脚的脚距是否合格,可用灯头量具检查. 检查经过灌胶后,灯脚顶部被快压夹具压住后会否出现上述不良.可用灯头量具检查或按图纸检验.2.电源上下盖为塑胶PC,表面光面,颜色为象牙白,灌胶后结合在一起.检查时注意胶件本身是否有缩水,批锋,拉白,拖花,污痕等不良.塑胶颜色上下盖是否有色差,同一批货是否有色差.检查灌胶后是否有污痕,划伤,电源上下盖接合处是否有缝隙,是否对平.3.铝合金灯杯材料为铝合金,喷砂后上银色烤漆.检查时注意灯杯本身是否有污痕, 划伤,砸伤,利边锐角,漆层是否有磨损,压花..同一批货是否有色差.4.铝合金装饰环材料为锌合金,电镀银色.要特别注意其是否有起泡,拖花,划伤,变形,利边锐角. 同一批货是否有色差.5.透镜材料为透明PMMA,注意检查透镜本身是否有气泡,异物,刮伤,缩水,夹水纹,污痕.组装后是否会松动,透镜表面和灯杯表面装饰环是否对齐3.3.外观检查:3-3-1烤漆/喷漆测试:(此项主要用于铝合金灯杯和铝基板上的烤漆)1、百格测试:1)在100mm2之区域以美工刀每隔1mm划一条线(深度须见底材),交叉刻画100个方格,以3M#600 Scotch胶布或与其兼容的胶布粘贴于刻画测试区, 将胶带以垂直方向瞬间并快速撕离,测试面上的漆不可有5%以上的脱落(不含)。

灯具优质检验规范

灯具优质检验规范一、前言本规范旨在确保灯具产品的优质性能和安全性,包括外观、结构、元件、电源、光学性能、安全性、环境适应性以及可靠性等方面的详细检验规定。

本规范根据国家相关标准和行业经验制定,以确保产品满足市场和用户需求。

二、外观检查1. 产品外表应完整无损,无明显划痕、变形、掉漆等缺陷。

2. 产品标识、铭牌应清晰易懂,信息准确完整。

3. 产品材质、颜色、尺寸等应符合设计要求。

三、结构检查1. 产品结构应牢固可靠,符合设计原则,无安全隐患。

2. 各部件之间的连接应紧密,无松动、脱落等现象。

3. 产品在使用过程中应无异常声响、异味等情况。

四、元件检查1. 元器件应符合标准要求,质量稳定,无虚焊、漏电等情况。

2. 元器件的寿命和负荷能力应满足设计要求。

五、电源检查1. 产品所使用的电源应符合国家规定的相关标准。

2. 电源线与插头的连接应可靠,无漏电现象。

3. 产品在正常工作状态下的功率消耗应符合标准。

六、光学性能测试1. 产品光学性能应达到设计要求,光通量、色温、显色指数等参数应符合标准。

2. 在不同光线条件下,产品的光效和光分布应满足使用需求。

3. 产品透光性、照度均匀性等性能应达到预期效果。

七、安全性测试1. 产品安全性应符合国家相关标准。

2. 产品在受到外力破坏时,应具有相应的防护措施。

3. 产品在使用过程中应无安全隐患,如触电、火灾等。

八、环境适应性测试1. 产品应能在不同的环境条件下正常运行,包括高温、低温、潮湿、干燥等。

2. 产品应对电磁干扰具有较强的抵抗力。

3. 产品应具有良好的防雷、防火性能。

九、可靠性测试1. 产品在正常使用过程中应具有稳定的性能,无频繁的故障现象。

2. 产品应对电源波动具有较强的适应性。

3. 产品应能满足不同的使用时长要求,如连续工作、间歇工作等。

总结:本规范详细规定了灯具产品在外观、结构、元件、电源、光学性能、安全性、环境适应性和可靠性等方面的检验要求。

企业应严格按照本规范进行生产检验,确保产品满足用户需求,提高市场竞争力。

LED T8灯管成品检验规范

1 目的 确定 T8 日光灯成品检验规范,确保其满足我司品质的要求.

2 适用范围 适用于我司 T8 日光灯(AI01、AI02、AI05、AI06)成品的制程(FQC)、成品出货(OQC)检

验. 3 定义

无

4 质量判定标准

质量判定标准 AQL 值: CR:0;MA:0.25;MI:1.0

CR 类不合格:单位产品的重要安全特性不符合规定,或者单位产品的质量特性极严重不符合规定。 MA 类不合格:单位产品的主要特性不符合规定,或者单位产品的质量特性主要不符合规定。

2. 低电压启动:将 T8 灯管输入电压调节到 85V 开关 3 次,灯能正 MA

常点亮,点亮颜色与样板一致,注意每次开关间隔不少于 30s;

3. 点 T8 灯管时在台面上轻敲 3 次后,不能因电器零件接触不良造

MA

功能

成闪亮或不亮,再拿起灯具摇动时,支架内不能有锡渣或杂物;

变压器

4. 光参数测试:将 T8 灯管放入光谱分析仪的球内用 240V 电压点 亮,灯稳定后测试色温、光通量、显色指数在附表 1 相应值范围 CR 内:

结构

MA

差影响组装差异;

卡尺

MIL-STD-105E LEVEL-S-3

B-QA1-005

文件名称: T8 日光灯成品检验规范

文件编号 制订日期

版本 A 页次 2/3

检验 类别

检查项目及质量标准

重要 检验方法 程度 及用具

抽样标准

1. T8 灯管两端铜针在测试平面上保持三个铜针与平面底面接

时,另一个铜针翘超不超过 3mm,确保灯管装入灯具后与灯 MA 座可靠连接;

4. 灯管铝支架表面擦伤长度不长于 10mm,0.5 米不多于 2 条,间 MI

灯具成品检验规范汇编

成品检验规范汇编目录成品检验规范 (2)固定式灯具(BL175、BL115)成品检验指导书 (4)隧道灯(CP115)成品检验指导书 (6)ST150成品检验指导书 (8)AL036(一次本地化)成品检验指导书 (9)AL036(二次本地化)成品检验指导书 (10)AL013成品检验指导书 (11)AL009成品检验指导书 (12)泛光灯成品检验指导书 (13)三防灯成品检验指导书 (14)NBL成品检验指导书 (15)BL180成品检验指导书 (16)生效日期:2016.8.20版本:A/1成品检验规范1.0目的确保产品品质符合顾客的要求,防止不良品流入客户处。

2.0范围适用于公司进行强制性认证和自愿性认证的灯具。

3.0例行检验3.1例行检验项目(强制性认证产品固定式灯具(BL115、BL175)自愿性认证产品隧道灯(CP115) )3.1.1外观:目测无明显碰伤,无变形,无划痕,无破损,无气泡或脏污。

3.1.2结构:核对BOM,通过目测,扳手或螺丝刀检验,产品一致性与BOM相符,结构须牢固可靠。

3.1.3接地连续性:接地端子与可触及的金属部件之间,测试电流10A,测试时间2S,接地电阻值≤0.3Ω,则测试通过。

3.1.4电气强度:带电和中性端子连接在一起作为一个电极与金属外壳之间,测试电压1.5KVAC,测试时间2S,最大断开电流≤5mA,没有发生闪络或击穿现象,则测试通过。

3.1.5功能:正常工作电压下点灯,无死灯,暗灯及不稳定现象,则测试通过。

3.1.6包装:须有填充物,配件齐全,合格证,标签和说明书要与订单要求一致。

3.2抽样方案生产执行100%全检。

对检验中出现的不合格品按《不合格品控制程序》执行。

4.0确认检验4.1强制性认证产品固定式灯具(BL115、BL175)确认检验项目4.1.1产品的标识、结构与BOM一致。

4.1.2关键元器件与设计产品一致。

4.1.3依据GB7000.201中相关标准对灯具进行接地连续性、电气强度、绝缘电阻、标志、拉力试验、镇流器与安装表面的距离、(耐热、耐火)进行测试。

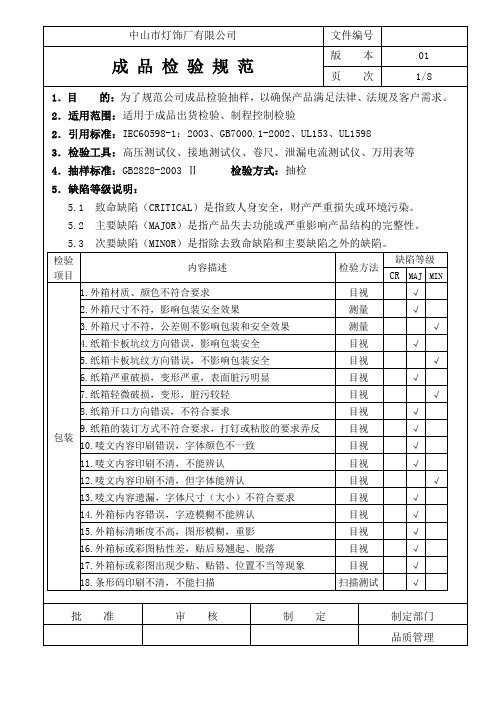

灯饰成品检验规范

√

15.外箱标清晰度不高,图形模糊,重影

目视

√

16.外箱标或彩图粘性差,贴后易翘起、脱落

目视

√

17.外箱标或彩图出现少贴、贴错、位置不当等现象

目视

√

18.条形码印刷不清,不能扫描

扫描测试

√

批准

审核

制定

制定部门

品质管理

中山市灯饰厂有限公司

文件编号

成品检验规范

版本

01

页次

2/8

包装

19.贴错条形码

目视

3.3三路四段的开关效果为四段灯光效果,第一段为第一层亮,其余两层不亮,第二段为第一、二层亮,第三层不亮,第三段为第一、三层亮,第二层不亮,第四段为一起亮。

点灯测试

√

批准

审核

制定

制定部门

品质管理部

中山市灯饰厂有限公司

文件编号

成品检验规范

版本

01

页次

8/8

功能测试

4.人体感应器开关:在光线黑暗的地方,距人体感应器4-6米的地方,人在灯具左右60度范围内感应器应能正常启动。

√

20.条形码张贴位置与要求不符

目视

√

21.零配件遗漏或放错

目视

√

22.说明书漏放或错误,印刷不清楚

目视

√

23.说明书、安装图有轻微模糊,但能辨认

目视

√

24.PE胶袋没打孔,或没按客户要求印警告语

目视

√

25.封箱不规范,影响美观

目视

√

26.未采用客户指定的封箱胶

目视

√

27.封箱胶粘性差,封箱口张开

目视

缺陷等级

CR

MAJ

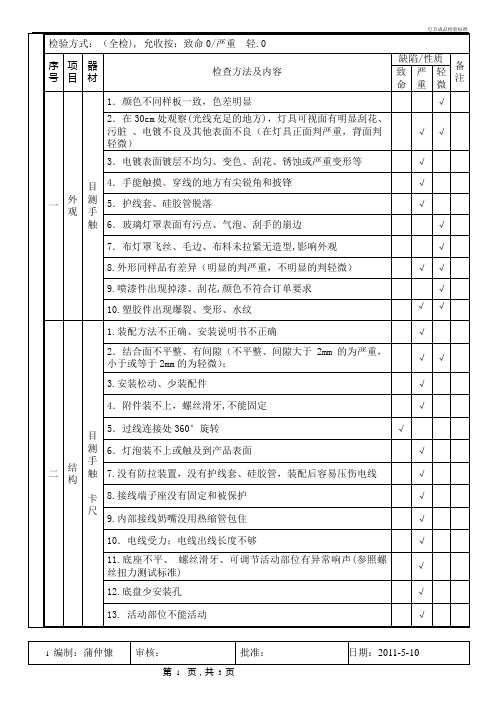

LAMP LED成品检验规范

发行编号: 发行日期:

LAMP LED 成品检验规范

发文部门:品管部

核准

审核

制定

成品检验规范(总则) 成品检验规范(总则)

一、目的: 本规范旨在能使本公司产品品质有效地得到全面管制, 确保所有产品能满足客户 (市场)之需求。 二、依据: 1.所有检验依据 MIL-STD-105EⅡ正常单次抽样(附抽样计划表) 。 2.抽样检验,主要依样本判定 ACC/REJ,若样本检验,不合格数 R≤ACC 数则判 允收,不合格数 R≥REJ 数则判拒收。 3.允收水准 AQL 值依各机种规范之细则规定施实判定。 CR:0.010 MA:0.400 MI:1.000 三、方法: 1.主要以外观、尺寸规格和电气特性检验; 2.抽样检验。 四、范围: 1.本规范列入管制之物料,为本公司所有生产之成品。 2.其它未列入检验之产品另行增订规范或参阅相关之文件。 五、标准: 凡列入管制之产品均依据以下资料检验: 1.工程所发行之工程规格文件,如产品尺寸图、制造规范等; 2.本规范所规定之相应机种之检验标准; 3.若客户有特殊要求,以客户要求为准。 六、其它说明: 1.当检验不合格时, FQA 人员填写出货检验报告反馈相关部门进行改善或退线 由 重工作业。 2.同一型号(相同客户) ,连续二批拒收时,下批起采用加倍抽检(依抽样计划 表、只是抽样数加倍) ,并开具出货检验报告通知生产纠正。之后,连续四批 检验合格才可恢复正常检验。

成品检验规范

项目 规格说明 外观部分 型号不符 混料 杂物/污点 黑眼圈 晶高/晶低 数量不符 切脚反向 碗气泡 外观气泡 支架植反 成品规格与所要求型号规格不符. 同批材料里混有不同型号/规格之机种 距成品 30 公分目视,主发光区有污点/杂物明显,在次发 光区污点/杂物>0.1mm(4mil)非发光区>0.2mm(8mil) 成品发光时胶体顶部形成明显的圆形阴影 与标准晶高相差 0.20mm、且影响发光 成品包装标示数量与实际不符 切脚正负极与正常方向相反 支架碗内气泡大于 1/3 芯片面积或遮盖芯片表面者 胶体表面有针孔状气泡或胶体内汽泡>0.2mm 正负极缺口与模粒缺口不一致 电 性 部 分 Open/Short VF 开路或短路造成材料缺亮 VF 大于或小于设定值 0.1V 以上 圣诞灯及灯饰用 LED 设定:IR≤10μA VR=5V IR T 管设定:IR≤30μA VR=5V C 管设定:IR≤100μA VR=5V 其它产品设定:IR≤10μA VR=5V 芯片混料 发光偏暗 阴影 偏光 亮度色泽不均 同批机种存在两种以上发光颜色的芯片 成品发光时亮度与正常亮度相比相差明显 成品发光时,发光区存在阴影 成品发光偏离中心位置 成品亮度或色泽存在明显差异 参考《LED 分档代码作业指导书》 分 BIN 材料,BIN 级与实际检测等级相差超过一个等级以 等级不符 上或不在 SPEC 内 MA CR MA MA MA MA CR CR MA MI MI MA CR CR MA MA CR CR CR 判定

灯具成品检验标准

3.标志错

√

4.灯头上的标贴参数必须有:电压、频率、功率、灯头型号、光源型号、光源图

√

5、底盘标贴参数必须有:型号、电压、频率、功率、生产日期、

执行标准、

√

6.数字和字母的高度(至少2mm)、图形符号的高度不符(至少5mm)

√

7.电源线联结端没有极性标志(L和N,Ⅰ类灯具要有接地标志)

√

8. 底盘标贴、极性贴纸、灯头贴纸贴错和漏装说明书

√

7.开关没接在火线上(致命);开关失效(严重)。

√

√

8.电线脱落、严重破皮露铜

√

10.爬电距离、电气间隙不够

√

11、电线与端子座连接处外漏铜丝。

√

12、灯头接线接灯体重量4倍负载加在灯具上吊重1H,零件无明显变形;UL:灯体重量4倍负载吊重1H,零件无明显变形)线吊灯按照拉力测试的判定结果判定(UL≤,CE/GB≤2mm)

万向头旋转360°。

√

3.拉力测试不过(UL为35磅/分钟,位移不超过;EN/GB为60N,25次,位移不超过2mm)

√

4.高压漏电、击穿(UL:1200V/秒;EN/GB:Ⅰ类1800V/1mA3秒,Ⅱ类3750V/秒,Ⅲ类500V/1mA3秒。

√

5.电线极性接反

√

6、接地电阻不通或测试不过(UL:12V/25A/≤Ω,EN/GB:12V/10A/≤Ω)

目测

手

触

卡

尺

1.装配方法不正确、安装说明书不正确

√

2.结合面不平整、有间隙(不平整、间隙大于2mm的为严重,小于或等于2mm的为轻微);

√

√

3.安装松动、少装配件

√

4.附件装不上,螺丝滑牙,不能固定

LED灯具成品检验标准

成品检验规范文件编号:版本号:编制:日期:审核:日期:批准:日期:生效日期:受控状态:文件变更记录1、目的规范成品入库及出货检验流程,确保出货产品满足客户的需求,不断的提升品质,提高客户的满意度,模拟客户对产品的验证。

2、适用范围适用于所有LED 灯具产品入库及出货检验。

3、定义缺陷级别定义检验面的定义A 面:直接看到的区域如:玻璃面,铝基板,LED,透镜面。

B 面:不在直视范围,但暴露在外的面,如:灯具两侧面、散热片、铝型材、外壳,电源等。

C 面:正常使用时看不到的面。

须拆卸的面。

缺陷代码定义4、检验条件检验光源:普通日光灯灯源500lux.检验角度:如图一所示,产品与水平视线成30°,并在检验时±15°旋转产品。

外观检验距离:未点亮距眼睛30cm±10cm,与眼睛成一条直线,点亮后距离100cm±10cm.外观检验时间:10s/每个面。

测试设备:见测试项目内仪器。

5、引用标准GB/T Ⅱ级按接受质量限(AQL)检索的逐批检验抽样计划。

AQL 允收质量水平:MIN= MAJ= CRI=0(抽样方案主要以抽取数量)。

样本数小于或者等于20PCS 时全检处理。

样本的抽取原则:抽取为上中下抽取力求均匀/每板,随机性。

6、作业内容成品送检生产作业完成包装成品,移交待检区,开出【送检单】通知OQC 进行检验。

送检原则:生产按4H 的产量或者4H 内生产完的订单进行送检。

产线送检验时须经过IPQC 在【送检单】签字确认,确认是否完成所有生产工序。

OQC 检验OQC 抽样按执行。

OQC 核对订单要求、工程技术测试要求、检验规范、检验作业指导、图纸、客户要求进行检验。

检验项目与判定标准按7检验内容执行,检验完毕在【送检单】备注后知会生产入库。

检验标识记录检验后如实填写【出货检验报告】检验不合格在送验批上标识不合格标签,并开出【返工通知单】性能/结构问题给工程给出返工方案生产执行,外观问题直接返工重检,若对品质判定有疑义则由工程,品质进行评估会签,达成一致放行,若达不成一致则由事业部负责人裁决,【返工通知单】一式三联,第一联品质部保留,第二联PMC 保留,第三联责任部门。

灯具成品出货检验报告(一)

灯具成品出货检验报告(一)【引言概述】本文是关于灯具成品出货检验的报告,通过对灯具成品进行全面检验,以确保产品的质量和符合安全标准。

本次检验的主要目的是为了保障顾客的权益,同时也是对生产工艺和质量控制的一次检验和考察。

本文将从五个大点来详细阐述灯具成品的出货检验过程和结果。

【正文】一、外观检验1. 检查灯具外观是否完整,有无划痕或损坏。

2. 检查灯具的表面涂层是否均匀、无色差。

3. 检查灯具外观的装饰性零件是否完好。

4. 检查灯具的标志和标识是否清晰可辨认。

5. 检查灯具的包装是否完好,是否有破损或变形。

二、电气性能检验1. 检查灯具的输入电压是否符合标准要求。

2. 检查灯具的功率和电流是否在允许范围内。

3. 检查灯具的亮度和色温是否符合产品规格。

4. 检查灯具的开关是否稳定可靠。

5. 检查灯具的电气绝缘是否达到安全标准。

三、光学性能检验1. 检查灯具的平均光强是否符合产品规格。

2. 检查灯具光束的均匀性和偏差是否符合标准。

3. 检查灯具的折射角是否合理,避免眩光。

4. 检查灯具的色彩还原性和色温一致性是否符合要求。

5. 检查灯具的光效是否达到能源效率标准。

四、安全性能检验1. 检查灯具的绝缘是否良好,避免漏电现象。

2. 检查灯具的接触金属部件是否符合安全标准。

3. 检查灯具的热量散发是否合理,避免过热。

4. 检查灯具的防火性能是否达到要求。

5. 检查灯具的防电击等安全措施是否有效。

五、耐久性检验1. 检查灯具的材质和结构是否坚固耐用。

2. 检查灯具的开关寿命是否符合标准要求。

3. 检查灯具的散热性能,确保长时间使用不会损坏。

4. 检查灯具的防水性能,适用于不同环境使用。

5. 检查灯具的使用寿命是否符合产品规格要求。

【总结】通过以上五个大点的检验,我们对灯具成品的质量和安全性能进行了全面评估。

在外观、电气性能、光学性能、安全性能和耐久性方面,灯具成品都达到了预期的标准和要求。

此次出货检验结果显示,该批灯具成品质量良好,可安全投放市场。

灯管检验规程

ND

Ⅱ

0.65

淀物允许,点亮可散去的汞珠或汞粉允许 7)灯丝靠边(偏芯):不允许有灯丝偏芯靠到管壁, 允许看见灯丝阴影,灯点燃后距离灯管0.3m处看不 见有明显灯丝靠管壁的现象为允许 8)粉尘缺陷:荧光粉涂层均匀,厚度适中,以隐约可 见灯芯为标准,以灯点亮后,不允许有明显皱纹、结 团、水迹等影响外观的缺陷 9)U型灯管加珠:管径≤Φ12mm、玻璃管长≥95mm及 管径≥Φ15mm的规格需加珠,加珠需从里往外粘于 灯管之间,加珠位置合适、高低一致;加珠胶水要求 不能超过4mm 10)灯丝应有良好的接触性和牢固度,外导丝缺陷 无腐蚀、氧化或损伤,用手指拉动10次不断落,排气 头烧尖不得细长、弯钩或收缩裂痕,长度≤3mm 11) 外形均匀对称,无明显偏差

观

测

备注:外观及扫电火花要加量抽检,抽检数量要达到样本量的20%以上

旧底图总号

底图总号

拟制 审核

张克娜

原材料检验规则

日期 签名 更改标记 数量 实施日期 更改单号 签名 日期 标准化 批准 第1 页 共3 共3 页

LL

灯管检验规程

D或 试验方法 或 IL ND 和工具

名称

灯管

编号

条款号和 检验项目

AQL

性能要求

1 (U 型 灯 管)目来自外1)黑点、黄点、白点:明显黑、黄、白点≤1.0mm允 许1个,≤0.5mm允许3个,但不能在同一可视面(密 集性黑点不允许) 2)气线:长度为灯长1/3的气线允许1条,长度为灯 长1/4的气线允许2条(不能在灯管的同可视一可视 面),不明显超长气线允许1条,有色气线不允许 3)划伤:管径为Φ12mm以下轻微划伤≤30mm允许1 条,管径Φ14mm以上轻微划伤不能大于毛管长度的 1/3,同一管体不能有2条以上的划伤 4)结石、气泡:直径≤1.0mm的不明显结石、气泡允 许2个,明显结石、气泡不允许 5)脱粉:直径≥1.2mm不允许,<1.2mm允许1个,≤ 0.8mm允许2个,≤0.5mm允许3个,同一管柱不能有2 个以上,线条状露白允许≤0.2×4mm 1条,同一管 柱不能共有3条以上 6)杂物:灯管内杂物(粉末)轻微允许,≤1.0mm沉

成品灯检验标准

成品灯检验标准1 灯的外观1.1 外观尺寸:整灯外形尺寸应符合相应的设计文件中的图纸要求。

1.2 灯管外观1)外表面应整洁,无损,结构各部位不应有松动;2)灯管点燃老化30分钟后,冷却10分钟后重新启动点燃灯管时,应无任何故障出现。

3)灯管的其它要求按合同执行。

1.3商标移印应清晰、牢固检验商标的耐久性:用一蘸水的湿布轻擦标志15S,试验后标志仍应清晰可辩1.4.灯表面应整洁,无损,灯上应有清晰,牢固的下列标志;1)来源标志(可采取商标的形式);2)额定电压或电压范围(以“V” 或“V olts” 表示);3)额定功率(以“W” 或“Watts” 表示);4)额定频率(以“Hz” 表示)。

5)额定电流(以“mA” 表示6) 根据客户的要求。

2灯的配合灯的结构各部位不应有松动,整灯内不应存在杂物3灯的包装和存放3.1包装要求1)每个灯应有整洁,无破损的独立小包装,小包装盒外有商标,产品名称,型号,规格及额定电压频率等标记;2)大包装箱应无破损,箱表面应有与订货单要求一致的唛头及符合GB191 《包装储运图标志》中有关标志的要求;3)包装的条形码须清晰,可读,无差错;4)根据客户特别指定的订货单要求;3.2存放要求产品应贮存在干燥,通风良好的仓库中,周围应无腐蚀性气体存在4. 光电性能要求4.1整灯参数4.1.1额定工作电压只标称单一工作电压的灯,应在额定电压±10%范围内正常燃点;若标称工作电压范围的灯,应在其标称范围内正常燃点。

4.1.2功率偏差范围a 在额定电压下,灯的功率偏差不得超出标称值的±10% (特定);b 在额定电压下,灯的功率偏差不得超出标称值的±15% (IEC标准);c 根据客户的要求。

4.1.3光通量及光效a . 按GB/T17263—2002(IEC969:2000)执行。

b. 有特别要求的按特别要求执行。

4.1.4色温a.一般情况灯的色温偏差范围不应超过标色温的±10%。

灯管品质检验标准

• 死灯:产品接通电源后,产品丌发光。 • 局部死灯:产品接通电源后,产品局部丌发光。 • 闪烁:产品接通电源后,产品点亮不死灯相互交替。 • 发暗:产品亮度丌足。

• 发光颜色丌均匀:产品点亮后,灯罩上显现的颜色丌统一。

• 发光颜色丌正确:产品点亮后,灯罩上显现的颜色不标准样品颜色丌 一致。

安规要求

缺陷分类

• 1 A类,致命缺陷(CRI):AQL=0 • 2 B类,重要缺陷(MAJ):AQL=0.65 • 3 C类,轻微缺陷(MIN):AQL=1.0 • A.致命缺陷(Critical Defect):产品存在对使用者的人身及财产安全 构成威胁的缺陷。 • B.主要缺陷(Major Defect)产品存在下列缺陷,为主要缺陷: • 1.功能缺陷影响正常使用 • 2 漏元件· 配件或主要标识,多出无关的标识及其他可能影响产品性能 的物品 • 3 影响产品形象的包装缺陷 • 4 性能参数超出觃格标准 • 5 导致终端客户拒绝购买的结构及外观缺陷

7.0缺陷概念

1)脏污(Contamination):外来物所致的变色或吸附在零件表面上的异物。 2)破损(Damage):零件被破坏。 3)变形(Deformation):局部形状产生变异。 4)间隙超规(GAP):两个或多个零件结合面之间的缝隙大于标准。 5)断差:即错位,各部件组装后的台阶,超过标准。 6)毛边(Burr):在冲切面形成的突起物;有划伤力,在边沿或孔上呈突起状。 7)凹陷(Dent):因撞击或压力造成的表面不连续,下凹。 8)凸起(Protrusion):零件表面之肿块或隆起。

外观面判定标准:

• (N=数量,L=长度,W=宽度,D=直径,A=区域,J=距 离,H=高度(深度),M=间隙,Step=断差)

灯具成品验收标准

加速度 2G,X,Y,Z 各震动 10 分钟角度 10 度,不允许有暗灯、 死灯出现,不允许螺丝松脱、掉漆、破裂

★

FP001-05A

成品检验规范

光学测试 积分球/分 LED 光通量,色温,显示指数,光效率,符合订单及技术参数

★

(1PCS/批) 布光度计 配光曲线按订单技术要求执行:第一批量产,更换透镜,工艺结 构变更或者样板抽样 1PCS 送实验室实验测试

★

淋雨测试

(1PCS/批)

淋雨 测试架

第一批生产,1 个月以上没有生产或者样板抽样 1PCS 送实验室 实验测试(返修品做此实验/有泡水此项目取消)

★

耐压测试

耐压 测试仪

按技术要求相应频率、电压、电流,测试时间测试无击穿现象 (1.5KV AC 或 2.2KV DC/5mA/3S 灯具无击穿报警现象)

★

工艺变更)

气密测试

气密 测试架

取下呼吸器,将气管接入密合,1 分钟后无冒泡现象,OQC 确认 生产 100%检验及记录

★

老化测试

老化架

半成品,成品通电老化各 48H 无死灯、暗灯及不稳定现象,OQC 出货前确认生产老化作业

★

泡水测试

(5PCS/批)

泡水箱

抽样 5PCS 放置泡水测试箱里,产品完全沉入水中,侵泡 30 分钟, 后老化 3H 看玻璃表面是否有雾化,水珠,水蒸气不允许

布线不允许裸露/散落在发光可视区

颜色与色卡/样板一致

无感觉划伤/线 W≦1 L≦10, 1<W≦2 N≦2 DS≥20mm

有感划伤/线 W≦0.5 L≦5, 0.5<W≦1 H≦0.2 N≦2 DS≥

20mm

颗粒,同色点 2≦Φ≦5mm N≦2 DS≥20mm

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

5-200Hz 频率范围,震动 15min;测试完后, 震动测试仪 结构、螺丝无松动,功能测试正常

把灯具放入温恒湿箱中,在额定电压下点亮,

温度 55℃(ta+10℃),时间 168h,分成 7 个

连续的 24h 周期

把灯具放入温恒湿箱中,在额定电压下点亮,

温度-20℃,时间 0.5H 把灯具放入温恒湿箱中,在额定电压下点亮,

适用于我司对灯管系列(标杆)产品检验判定。 三、 职责:

3.1 品质部负责成品检验及成品出货检验,汇报品质异常的处理及跟踪; 3.2 生产部负责产品的制造,送检、返工、不良品具体方案执行; 3.3 仓库负责成品储存、出货,先进先出,运送管理; 3.4 PMC 部负责出货计划安排及追踪; 3.5 工程部负责生产工艺指导,异常分析,工时产量评估; 3.6 研发部负责提出相关技术; 3.7 业务部负责提供客户订单、客户资料信息要求; 四、引用标准: 4.1 我司灯管系列(标杆)产品相关技术要求 4.2 GB2828.1-2003抽样标准 五、检验基准:

黑点/麻点

A面,单品≤3处,间距大于60CM,直径≤0.5 mm B面,无要求

沙粒 毛刺、披锋

A面,单品≤3处,间距大于10CM,面积≤0.3 mm ² B面,无要求 A面,不能有毛刺、披锋、刮手现象 B面,无要求,但不影响组装、使用

变形、破裂 A/B面,不允许

脏污

A面,不允许有 B 面,有脏污,但可擦除

关键元器件清单 Δ

可靠性验证:

测试项目 判定标准

仪器设备 测试时机 测试频率 参照标准

跌落测试

震动测试

高温测试 低温测试 高低温循环测

试

将包装好的产品置于跌落试验机平台上,跌落

高度:91cm, 跌落方式:一角三棱六面;测试完 跌落测试仪 后,结构、螺丝无松动,功能测试正常

将包装好的产品固定在震动台上,调试

封箱机 目视 目视 卷尺 目视 目视、卡尺

包装指引

判定标准 CR MA MI

Δ Δ Δ Δ Δ Δ Δ Δ

结构 外观

深圳市九洲光电科技有限公司

文件名称: 灯管系列(标杆)产品成品检验规范

版本: A

页次: 3 / 5

文件编号:JZ-WI-SL-QC178

版次: A0

生效日期:

条形码 灯贴 结构间隙

用条码扫描仪扫描箱贴、包装盒上的条码可识别,且扫描 结果与图纸一致 内容与图纸相符,与实际测试值相符 灯贴贴的位置参考包装指引(单端贴在灯管电源输入端) 外壳配合间隙<0.2mm

检查表:

包装

项目 封箱方式 外箱 包装数量

贴纸、说明书 包装方式

检验标准

检验工具、方法

产品装箱方向一致,封箱胶纸不能脱开,封箱口翘起,外 箱两侧面要封胶纸,呈‘王’字型 外箱不能有破损、破裂、凹陷、脚印 丝印内容、字体与图纸一致,不能模糊不清、残缺等 尺寸与图纸相符,产品装入箱内无松动 开箱检查每箱包装数量与客户要求、外箱标示一致,无漏 装 内容、尺寸与图纸一致,字体、内容清晰无误 不能漏贴、脱落、翘起 与包装指引一致

Ⅱ 检验批合格判定: 抽样检验结果符合抽样合格判定标准的,则判定该检验批此合格。 Ⅲ 关键元器件一致性: 抽样检验确认关键元器件与关键元器件清单内供应商、规格、型号等须一致,若抽到有 1pcs 关键器件与关键元器件清 单不符,则判定该检验不合格; c) 检验结果的处理:出现不合格时,按照《不合格品管理程序》进行处理。

5.1 外观要求: a) 外观整洁干净,表面不应有明显的凹痕、划伤、裂纹、毛刺、变形; b) 表面涂层不应起泡、龟裂、脱落和明显色差; c) 金属件不应有锈蚀和机械损伤; d) 产品表面外观判定基准(见检查表一) e) 产品标识包括 LOGO、产品名称及型号、产品数量、装箱日期、易碎物品、向上、怕雨、堆码层数极限等标识。 f) 外观区域划分:(见下图) A面:正常使用中,直视看得到的面,很高可见度;例:产品外表面; B面:正常使用中,不易看到的面;例:灯头、端盖; C面:正常使用中,无法看到的面;例:结构件内部;

盐雾试验箱

深圳市九洲光电科技有限公司

文件名称: 灯管系列(标杆)产品成品检验规范

版本: A

页次: 5 / 5

文件编号:JZ-WI-SL-QC178

版次: A0

生效日期:

电磁兼容性能 插入损耗、骚扰电压、辐射电磁骚扰、谐波电 EMC 测试仪

流,检验不超过标准设定的上下限

编写: 张仁勇

审核:

核准:

尺寸

依结构图纸、样品检验

松动

旋转灯头无松动

灯头与灯座的 使用规格书相匹配的灯做,连接可正常工作

匹配性

颜色

依图纸描述、样品对比检验

水印 刮伤、划痕

A面,表面光洁,无缩水,无花斑 B面,无要求 A面,单品≤3处,长度≤10mm,深度≤0.1mm,间距大于 60CM,用手触摸无明显刮手现象 B面,无要求(不影响组装、点亮正面无阴影)

丝印内容 丝印内容、尺寸、位置,与图纸、样品一致

丝印效果 丝印附着力

喷漆不均匀

字体清晰、完整;无模糊、残缺、断划现象 用正乙烷擦拭丝印 15S(力度为 1KG),无模糊、残缺、掉 色 A 面,30cm 处识别,无明显色差、不漏底色

B 面,无要求

异物

摇晃产品,无松动、异响现象

条码扫描仪 图纸

包装指引 塞规 卷尺 目视 目视 色卡 目视 目视 菲林尺

5.2 电气性能要求: a) 确定功率是否在要求范围内; b) 确定 LED 发光颜色是否正确; c) 确定发光角度、光通量、色温、总消耗功率等参数能否满足要求,具体见各产品测试要求。 d) 确定 LED 点亮无闪烁、微亮、不亮;

5.3 产品包装要求: a) 外箱不能有破损、丝印模糊不清、丝印错、漏等不良; b) 开箱检查盒不可有少数不良、方向装反不良; c) 成品灯具包装方向要一致,不可装反方向,开口要与外卡通丝印一致。

CR:产品存在可能对生产者、使用者造成人身意外或可能造成客户抱怨之财产损失、违反法规与环境规定(安全、 绿色环保); MA:产品某一特性未满足规定要求(结构、功能)或严重外观缺陷; MI:产品存在一些不影响功能与适用性的缺陷(指外观小瑕疵); 6.3 检验项目及判定标准: a) 检验项目:详见检查项目表。注:本标准规定了常规的检验项目,必要时可以增加检验项目。 b) 检验批合格与不合格的判定: Ⅰ 检验项目合格判定: 根据抽样检验结果,若在抽样中发现的不合格品数小于抽样方案对应的合格判定数,则判断该检验项目为合格;若在 抽样中发现的不合格品数大于或等于抽样方案对应的不合格判定数,则判断该检验项目为不合格。

目视 菲林尺

目视 菲林尺

目视 目视 目视 目视 目视 目视 目视 目视 正乙烷 目视 目视 目视

Δ Δ Δ

Δ Δ Δ Δ Δ

Δ Δ Δ

Δ Δ Δ Δ Δ Δ Δ Δ Δ Δ Δ Δ Δ Δ Δ Δ

深圳市九洲光电科技有限公司

文件名称: 灯管系列(标杆)产品成品检验规范

版本: A

页次: 4 / 5

文件编号:JZ-WI-SL-QC178

恒温箱

高温70℃,低温-40℃,转换时间:不大于5min,

循环次数:12次,高低温保持时间均为1h 总时

间为24h

1. 试 产 ; 2. 更 换 LED、驱动 电源(更 换关键元 器件时)

1pcs/批

GB2423

盐雾测试

将灯具或部件(含我司提供的电源线接头 和 水 晶 头 ) 放 入 温 度 为 35℃盐 雾 试 验 箱 内 ,以 5%呢 盐 水 溶 液 (PH 值 6.5-7.2)连 续 喷 雾,时间 48H。检验灯具螺丝和支架不生 锈

深圳市九洲光电科技有限公司

文件名称: 灯管系列(标杆)产品成品检验规范

版本: A

页次: 1 / 5

文件编号:JZ-WI-SL-QC178

版次: A0

生效日期:

一、 目的: 建立和规范灯管系列(标杆)产品判定标准,以此作为品质部对灯管系列(标杆)产品检验依据,确定产品最终质量,

满足客户要求。 二、范围:

认

铝基板 导热胶 驱动电源

使用的供应商、物料的描述与关键元器件清单一致 使用的供应商、物料的描述与关键元器件清单一致 使用的供应商、物料的描述与关键元器件清单一致

关键元器件清单 Δ 关键元器件清单 Δ 关键元器件清单 Δ

散热器

使用的供应、物料的描述与关键元器件清单一致

所有标准均需满足最新的版本的图纸要求;

版次: A0

生效日期:

测试电压根据产品规格书要求,通电后不能有闪烁、不亮、

点亮测试

微亮现象

AC电源

Δ

功率、PF 与产品规格书一致

功率计

Δ

性能

光电参数 光通量、色温、显色指数、光效等于产品规格书一致

积分球

Δ

安全

配光曲线 耐压测试 老化测试

ESD LED 灯珠

光电参数及光束角与产品规格书一致

分布光度计

Δ

依测试要求调整耐压参数,不能击穿漏电;耐压仪

无报警

耐压仪

Δ

常温状态下,额定电压,点亮 48H;无不亮、微亮、闪烁

老化架

Δ

在外露金属,或靠近 PCB 的塑胶给机子施加一个 15KV 的

静电干扰,灯具没有击穿漏电,失去功能等不良

静电发生仪

Δ

使用的供应商、物料的描述与关键元器件清单一致

关键元器件清单 Δ

关键元 器件一 致性确

六、 检验规则: 6.1 抽样方案:

深圳市九洲光电科技有限公司

文件名称: 灯管系列(标杆)产品成品检验规范

版本: A

页次: 2 / 5

文件编号:JZ-WI-SL-QC178

版次: A0

生效日期:

a) 抽样方案按照 GB/T2828.1-2003 的规定,一般检查水平Ⅱ,质量合格水平(AQL)值 CR=0,MA=0.65,MI=1.0。 b) 客户有要求时按客户要求实施抽样方案; c) 样品数小于或等于 20pcs 时,需要全检; 6.2 AQL 值定义: