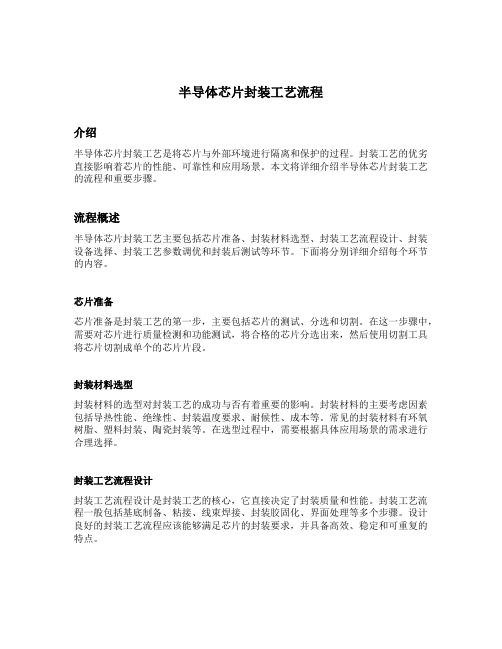

芯片半导体制造工艺-第十八章 装配与封装

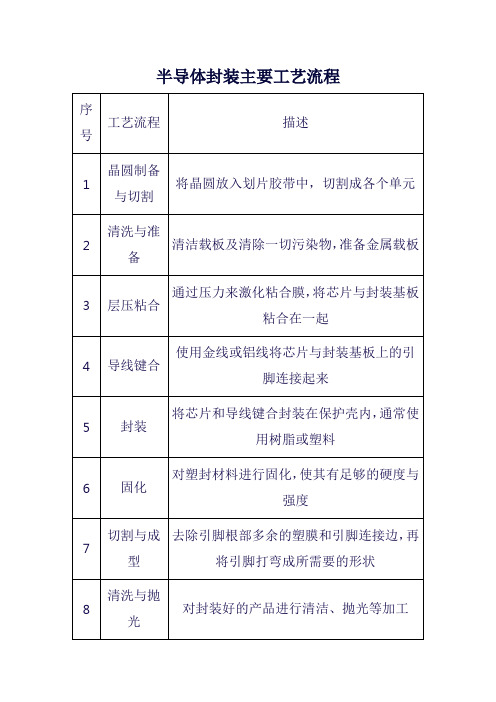

半导体封装主要工艺流程

序号

工艺流程

描述

1

晶圆制备与切割

将晶圆放入划片胶带中,切割成各个单元

2

清洗与准备

清洁载板及清除一切污染物,准备金属载板

3

层压粘合

通过压力来激化粘合膜,将芯片与封装基板粘合在一起

4

导线键合

使用金线或铝线将芯片与封装基板上的引脚连接起来

5

封装

将芯片和导线键合封装在保护壳内,通常使用树脂或塑料

6

固化

对塑封材料进行固化,使其有足够的硬度与强度

7

切割与成型

去除引脚根部多余的塑膜和引脚连接边,再将引脚打弯成所需要的形状

8

清洗与抛光

对封装好的产品进行清洁、抛光等加工

9

标识与打印

根据客户需要,在封装器件表面进行打印,用于识别

10

测试

对封装好的半导体器件进行测试,检验其性能和可靠性

半导体封装工艺流程

半导体封装工艺流程半导体封装工艺流程是将芯片封装在封装材料中,以保护芯片并提供电气连接。

这个过程通常包括多个步骤,其中包括背膜半导体芯片、金球、焊接、切割和测试等。

首先,半导体封装的第一步是将背膜半导体芯片粘贴在基片上。

背膜半导体芯片是一个非常薄的硅片,上面有电路。

在这个过程中,背膜半导体芯片被用胶水粘贴在基片上,以确保固定并提供热传递。

接下来,金球被焊接在芯片上。

金球是一种小型的金属球,具有良好的电导性能。

金球被焊接在芯片的金属接点上,以提供电气连接。

在这个过程中,使用高精度的焊接设备和高温下的熔焊工艺,金球能够牢牢焊接在芯片上。

然后,焊接是半导体封装过程中的一个重要步骤。

焊接是将芯片和封装材料固定在一起的过程。

在这个过程中,芯片被放置在封装材料模具的底部,然后加热,使封装材料熔化并黏合到芯片上。

这个过程在高温下进行,以确保强固的焊接。

在焊接完成后,切割步骤是一个必要的过程。

在这个过程中,封装的芯片被切割成单独的芯片。

通常使用钻针切割机或类似设备进行切割。

在这个过程中,非常高的精度和稳定性要求,以确保每个封装芯片的质量。

最后,封装芯片需要进行测试,以确保其功能正常。

在这个过程中,使用自动测试设备对封装的芯片进行功能测试。

测试设备将向芯片发送电信号,并监测芯片是否能正确响应。

这样可以确保封装的芯片没有任何缺陷,并能正常工作。

半导体封装工艺流程是一个复杂而精确的过程。

它涉及到多个步骤,每个步骤都需要高精度的设备和技术。

一个好的封装工艺流程可以提高封装芯片的质量和性能,并确保芯片的正常工作。

同时,封装工艺流程还需要考虑成本和生产效率等因素,以确保封装芯片的高效生产。

半导体封装工艺流程

半导体封装工艺流程

半导体封装工艺是指将芯片封装在塑料、陶瓷或金属封装体中,并连接外部引脚,以保护芯片并方便与外部电路连接的过程。

封装

工艺对半导体器件的性能、稳定性和可靠性都有着重要的影响。

下

面将详细介绍半导体封装工艺的流程。

首先,半导体封装工艺的第一步是准备封装材料。

封装材料通

常包括封装基板、封装胶、引线等。

封装基板的选择需根据芯片的

尺寸和功耗来确定,封装胶需要具有良好的导热性和机械性能,引

线则需要具有良好的导电性能和焊接性能。

接下来是芯片的贴合和焊接。

在这一步骤中,先将芯片放置在

封装基板上,并使用焊接设备将芯片与基板焊接在一起。

这一步需

要非常精密的操作,以确保芯片与基板之间的连接牢固可靠。

然后是封装胶的注射和固化。

封装胶需要在封装基板上均匀注射,并经过固化工艺,使其在封装过程中能够牢固地粘合芯片和基板,同时具有良好的导热性能。

紧接着是引线的焊接和整形。

引线需要与外部引脚连接,这需

要通过焊接设备将引线与外部引脚焊接在一起,并进行整形处理,以确保引线的连接牢固可靠,并且外观美观。

最后是封装体的封装和测试。

将封装体覆盖在芯片和基板上,并进行密封处理,以保护芯片不受外部环境的影响。

同时需要进行封装测试,确保封装后的芯片性能符合要求。

总的来说,半导体封装工艺流程包括准备封装材料、芯片的贴合和焊接、封装胶的注射和固化、引线的焊接和整形,以及封装体的封装和测试。

这一系列工艺流程需要精密的操作和严格的质量控制,以确保封装后的半导体器件性能稳定可靠。

半导体封装流程完整

半导体封装流程完整1. 引言半导体封装是将芯片和外部环境隔离并且保护芯片的一种技术过程。

封装过程是半导体制造中至关重要的一步,它直接影响芯片性能和可靠性。

本文将介绍半导体封装的完整流程,并探讨各个步骤的重要性和技术要点。

2. 设计封装方案在开始封装之前,首先需要设计封装方案。

封装方案包括封装类型、封装材料、尺寸和引脚布局等。

这些参数的选择将直接影响芯片的性能、功耗和散热效果。

在设计封装方案时,需要考虑芯片的功能需求、应用场景和可行性。

3. 准备封装材料准备封装材料是封装流程中的关键步骤之一。

封装材料通常包括封装基板、导线、塑料封装胶等。

封装基板需要具备良好的导电性能和导热性能,以确保芯片的正常工作和散热。

导线的选择和布局也需要根据封装方案进行优化,以满足芯片的高速信号传输需求。

4. 芯片贴装在封装流程中,芯片贴装是其中一个重要步骤。

芯片贴装通常使用贴装机完成,它可以将芯片精确地贴在封装基板上。

在芯片贴装过程中,需要注意贴装机的精度、温度控制和对芯片的操作要求。

同时,贴装机需要确保芯片的正确定位和良好的焊接接触,以保证芯片的性能和可靠性。

5. 焊接封装在芯片贴装之后,需要进行焊接封装。

焊接封装一般使用外表贴装技术〔SMT〕完成。

SMT可以实现高密度的引脚布局,并且具有良好的可靠性和性能。

在焊接封装过程中,需要注意焊接温度、时间和焊接剂的选择。

同时,还需要进行焊接质量的检测,以确保焊接接触良好并且减少焊接缺陷。

6. 封装测试封装测试是封装流程中的最后一个重要步骤。

封装测试的目的是检测封装完成的芯片是否满足性能规格和可靠性要求。

封装测试通常包括电气测试、机械测试和可靠性测试等。

在封装测试过程中,需要使用专业的测试设备和测试方法,以确保芯片的质量和可靠性。

7. 结论半导体封装是半导体制造过程中的重要环节,它直接影响芯片的性能和可靠性。

本文介绍了半导体封装的完整流程,包括封装方案设计、封装材料准备、芯片贴装、焊接封装和封装测试等步骤。

半导体_封装_流程

半导体_封装_流程半导体封装是将半导体芯片以及其他必需的电子元件封装在一个小型的包裹或模块中,以保护芯片,并提供连接到外部电路的接口。

封装过程是半导体制造中的一个重要步骤,它将芯片从晶圆级别提升到器件级别,以便在电路板上进行安装和使用。

半导体封装的流程可以分为以下几个主要步骤:1.库存管理:在封装过程开始之前,需要进行库存管理,包括原材料的管理,如封装芯片所需的基板、连接线、塑料封装材料等,以及设备和工具的管理。

2.拼装:在此步骤中,芯片被放置在基板上,并通过焊接或其他方式连接到基板上的金属线。

这需要使用自动化设备完成,以确保高精度和高效率。

3.焊接:在拼装的过程中,焊接技术被用来将芯片和基板上的金属线连接起来。

这可以通过热焊接、超声波焊接、激光焊接等多种方法来完成。

4.塑封:一旦芯片和连接线焊接完成,将会使用特殊的塑料封装材料对整个芯片进行封装。

这是为了保护芯片免受外部环境的影响,并提供一定的机械强度。

5.厂测:封装完成后,对封装芯片进行工厂测试以确保其质量和性能。

这些测试可以包括电气测试、可靠性测试、温度测试等,以保证封装芯片符合设计规格。

6.标识和包装:测试通过的封装芯片将被标识,并根据其规格和型号进行包装。

这包括把芯片放入容器中,并添加防撞和防静电的措施,以便在运输和使用过程中保持芯片的完整性。

除了以上的关键步骤外,半导体封装流程还需要进行质量控制和品质管理。

这包括对每一步骤的质量进行监控和检查,以及对整个流程的过程和结果进行分析和改进。

这是为了确保封装过程的稳定性和一致性,以及最终封装芯片的可靠性和性能。

总体而言,半导体封装的流程是一个非常复杂且关键的步骤,它需要高度的技术知识和精密的设备。

随着半导体技术的不断发展,封装过程也在不断演变和改进,以适应更小、更高性能的芯片需求。

芯片封装工艺流程

芯片封装工艺流程芯片封装是集成电路制造中非常重要的一个环节,它直接影响到芯片的稳定性、可靠性和性能。

芯片封装工艺流程是指将芯片封装在塑料、陶瓷或金属封装体内,并进行封装测试,最终形成成品芯片的一系列工艺步骤。

本文将介绍芯片封装的工艺流程及其关键步骤。

首先,芯片封装的工艺流程包括准备工作、封装设计、封装材料准备、封装生产、封装测试和封装成品等步骤。

在准备工作阶段,需要对封装设备进行检查和维护,确保设备正常运行。

同时,需要准备好封装所需的材料和工艺参数,为后续的封装工作做好准备。

其次,封装设计是芯片封装工艺流程中的关键环节。

封装设计需要根据芯片的功能、尺寸和工作环境等要求,选择合适的封装形式和材料。

不同的芯片封装形式包括裸片封装、贴片封装、球栅阵列封装等,而封装材料则包括塑料封装、陶瓷封装和金属封装等。

封装设计的合理与否直接影响到芯片的性能和成本。

接下来,封装材料准备是芯片封装工艺流程中不可或缺的一环。

封装材料的选择和准备需要根据封装设计的要求进行,确保封装材料的质量和稳定性。

在封装生产阶段,需要将芯片放置在封装体内,并通过焊接、封胶等工艺步骤,将芯片与封装体牢固地连接在一起。

随后,封装测试是芯片封装工艺流程中至关重要的一步。

封装测试需要对封装后的芯片进行可靠性、性能和环境适应性等多方面的测试,以确保封装后的芯片能够正常工作并在各种环境下稳定可靠。

最后,封装成品是芯片封装工艺流程的最终目标,经过前期的工艺步骤和测试验证,最终形成符合要求的成品芯片。

总的来说,芯片封装工艺流程是一个复杂而严谨的过程,需要精密的设备、严格的工艺控制和专业的技术人员来保障。

只有通过科学合理的工艺流程和严格的质量控制,才能生产出高质量、高可靠性的芯片产品,满足不同领域的需求。

希望本文对芯片封装工艺流程有所帮助,谢谢阅读。

芯片制造-半导体工艺教程

芯片制造-半导体工艺教程Microchip Fabrication----A Practical Guide to Semicondutor Processing目录:第一章:半导体工业[1][2][3]第二章:半导体材料和工艺化学品[1][2][3][4][5]第三章:晶圆制备[1][2][3]第四章:芯片制造概述[1][2][3]第五章:污染控制[1][2][3][4][5][6]第六章:工艺良品率[1][2]第七章:氧化第八章:基本光刻工艺流程-从表面准备到曝光第九章:基本光刻工艺流程-从曝光到最终检验第十章:高级光刻工艺第十一章:掺杂第十二章:淀积第十三章:金属淀积第十四章:工艺和器件评估第十五章:晶圆加工中的商务因素第十六章:半导体器件和集成电路的形成第十七章:集成电路的类型第十八章:封装附录:术语表#1 第一章半导体工业--1芯片制造-半导体工艺教程点击查看章节目录by r53858概述本章通过历史简介,在世界经济中的重要性以及纵览重大技术的发展和其成为世界领导工业的发展趋势来介绍半导体工业。

并将按照产品类型介绍主要生产阶段和解释晶体管结构与集成度水平。

目的完成本章后您将能够:1. 描述分立器件和集成电路的区别。

2. 说明术语“固态,” “平面工艺”,““N””型和“P”型半导体材料。

3. 列举出四个主要半导体工艺步骤。

4. 解释集成度和不同集成水平电路的工艺的含义。

5. 列举出半导体制造的主要工艺和器件发展趋势。

一个工业的诞生电信号处理工业始于由Lee Deforest 在1906年发现的真空三极管。

1真空三极管使得收音机, 电视和其它消费电子产品成为可能。

它也是世界上第一台电子计算机的大脑,这台被称为电子数字集成器和计算器(ENIAC)的计算机于1947年在宾西法尼亚的摩尔工程学院进行首次演示。

这台电子计算机和现代的计算机大相径庭。

它占据约1500平方英尺,重30吨,工作时产生大量的热,并需要一个小型发电站来供电,花费了1940年时的400, 000美元。

芯片封装工艺流程

芯片封装工艺流程芯片封装是集成电路制造中至关重要的一步,通过封装工艺,将芯片连接到外部引脚,并保护芯片不受外界环境影响。

本文将介绍芯片封装的工艺流程,包括封装前的准备工作、封装工艺的具体步骤以及封装后的测试与质量控制。

1. 准备工作在进行芯片封装之前,需要进行一系列的准备工作。

首先是设计封装方案,根据芯片的功能和性能要求,确定封装形式、引脚数量和布局等参数。

然后进行封装材料的准备,包括封装基板、引线、封装胶等材料的采购和检验。

此外,还需要准备封装设备和工艺流程,确保封装过程能够顺利进行。

2. 封装工艺流程(1)粘合首先将芯片粘合到封装基板上,通常采用导热胶将芯片固定在基板上,以便后续的引线焊接和封装胶注射。

(2)引线焊接接下来是引线焊接的工艺步骤,通过焊接将芯片的引脚与封装基板上的引线连接起来。

这一步需要精密的焊接设备和工艺控制,确保焊接质量和可靠性。

(3)封装胶注射完成引线焊接后,需要将封装胶注射到芯片和基板之间,用于保护芯片和引线,同时还能起到固定和导热的作用。

封装胶的注射需要精确控制注射量和注射位置,以确保封装胶能够完全覆盖引线和芯片。

(4)固化封装胶注射完成后,需要对封装胶进行固化处理,通常采用加热或紫外光固化的方式,确保封装胶能够牢固固定芯片和引线,并具有良好的导热性能。

(5)切割最后一步是对封装基板进行切割,将多个芯片分割成单个封装好的芯片模块。

切割工艺需要精密的设备和工艺控制,以避免对芯片造成损坏。

3. 测试与质量控制封装完成后,需要对芯片进行测试和质量控制,以确保封装质量和性能符合要求。

常见的测试包括外观检查、引脚可焊性测试、封装胶可靠性测试等。

同时还需要进行温度循环测试、湿热循环测试等环境适应性测试,以验证封装的可靠性和稳定性。

总结芯片封装工艺流程包括准备工作、封装工艺步骤和测试与质量控制三个主要环节。

通过精心设计和严格控制每个环节的工艺参数,可以确保封装质量和性能达到要求,为集成电路的应用提供可靠保障。

半导体芯片是如何封装的_半导体芯片封装工艺流程

半导体芯片是如何封装的_半导体芯片封装工艺流程

半导体芯片封装是指利用膜技术及细微加工技术,将芯片及其他要素在框架或基板,上布局粘贴固定及连接,引出接线端子并通过可塑性绝缘介质灌封固定,构成整体立体结构的工艺。

此概念为狭义的封装定义。

更广义的封装是指封装工程,将封装体与基板连接固定,装配成完整的系统或电子设备,并确保整个系统综合性能的工程。

将前面的两个定义结合起来构成广义的封装概念。

半导体芯片封装目的1、保护

半导体芯片的生产车间都有非常严格的生产条件控制,恒定的温度(230士3*C)、恒定的湿度(50士10%)、严格用是将芯片的电极和外界的电路连通。

引脚用于和外界电路连通,金线则将引脚和芯片的电路连接起来。

载片台用于承载芯片,环氧树脂粘合剂用于将芯片粘贴在载片台上,引脚用于支撑整个器件,而塑封体则起到固定及保护作用。

4、可靠性

任何封装都需要形成一定的可靠性,这是整个封装工艺中最重要的衡量指标。

原始的芯片离开特定的生存环境后就会损毁,需要封装。

芯片的工作寿命,主要决于对封装材料和封装工艺的选择。

半导体芯片封装工艺流程

1、封装工艺流程一般可以分为两个部分,用塑料封装之前的工艺步骤成为前段操作,在成型之后的工艺步骤成为后段操作

2、芯片封装技术的基本工艺流程硅片减薄硅片切割芯片贴装,芯片互联成型技术去飞边毛刺切筋成型上焊锡打码等工序

3、硅片的背面减薄技术主要有磨削,研磨,化学机械抛光,干式抛光,电化学腐蚀,湿法腐蚀,等离子增强化学腐蚀,常压等离子腐蚀等

4、先划片后减薄:在背面磨削之前将硅片正面切割出一定深度的切口,然后再进行背面磨削。

半导体封装工艺流程

半导体封装工艺流程半导体封装工艺是半导体制造中至关重要的一环,它涉及到半导体芯片的封装和封装后的测试、包装等工序。

在半导体封装工艺中,主要包括芯片封装、引脚焊接、封装胶注射、封装成型、测试和包装等环节。

下面将详细介绍半导体封装工艺的流程。

首先是芯片封装。

芯片封装是将芯片封装在塑料或陶瓷封装体内,以保护芯片不受外界环境的影响。

在这一步骤中,需要将芯片粘合在封装体的基座上,并通过焊接技术将芯片的金属引脚连接到封装体的引脚上。

这一步骤需要非常精密的操作,以确保芯片和封装体之间的连接牢固可靠。

接下来是引脚焊接。

引脚焊接是将芯片的金属引脚与封装体的引脚通过焊接技术连接在一起。

这一步骤需要高温焊接设备和精密的焊接工艺,以确保引脚连接的牢固性和稳定性。

同时,还需要对焊接后的引脚进行检测,以确保焊接质量符合要求。

然后是封装胶注射。

封装胶注射是将封装胶注入到封装体内,以填充封装体内部的空隙,同时固定芯片和引脚的位置。

在这一步骤中,需要控制注射胶的流动速度和压力,以确保封装胶充满封装体内部的空间,并且不会造成气泡和其他缺陷。

接着是封装成型。

封装成型是将封装体进行成型加工,以确保封装体的外形和尺寸符合设计要求。

在这一步骤中,需要使用成型模具对封装体进行成型,同时控制成型温度和压力,以确保封装体的成型质量。

最后是测试和包装。

测试是对封装后的芯片进行功能和可靠性测试,以确保芯片的性能符合要求。

包装是将测试合格的芯片进行包装,以便于运输和使用。

在这一步骤中,需要对芯片进行分选和分装,同时进行外观检查和包装密封性测试,以确保芯片的质量符合要求。

综上所述,半导体封装工艺流程包括芯片封装、引脚焊接、封装胶注射、封装成型、测试和包装等环节。

每个环节都需要精密的操作和严格的质量控制,以确保封装后的芯片质量可靠。

半导体封装工艺的不断改进和创新,将进一步推动半导体产业的发展和进步。

半导体封装流程

半导体封装流程半导体封装是将芯片封装在外壳中,以保护芯片不受损害,并提供连接电路的功能。

半导体封装流程是半导体制造中的重要环节,其质量直接影响着芯片的性能和可靠性。

下面我们将介绍半导体封装的主要流程及其关键步骤。

首先,半导体封装的第一步是准备基材。

基材通常是一块硅片,上面有大量的芯片。

这些芯片需要被封装起来,以便在实际电路中使用。

在准备基材的过程中,需要进行精密的切割和清洁,确保基材的表面光滑干净,以便后续工艺的进行。

接下来是芯片的封装。

封装的过程中,需要将芯片放置在封装底座上,并用导线将芯片与封装底座连接起来。

然后,需要在芯片的表面覆盖一层保护层,以保护芯片不受外界环境的影响。

封装的工艺需要非常精密,以确保芯片能够正常工作,并具有良好的耐久性。

在封装完成后,需要进行封装的测试。

测试的目的是确保封装后的芯片能够正常工作,并且符合规定的性能要求。

测试包括外观检查、尺寸测量、电性能测试等多个方面。

只有通过了测试的芯片才能够被认为是合格的,可以进入下一个生产环节。

最后是包装和贮存。

在封装完成后,需要将芯片放置在合适的包装盒中,并进行标识和贮存。

包装的目的是保护芯片不受物理损坏,并方便运输和存储。

在包装的过程中,需要注意防静电、防潮、防尘等问题,以确保芯片的质量不受影响。

总的来说,半导体封装流程是一个非常复杂的工艺过程,需要精密的设备和严格的操作流程。

只有严格按照规定的流程进行操作,才能够保证封装后的芯片具有良好的性能和可靠性。

在实际生产中,需要严格控制每一个环节,确保每一颗芯片都能够符合规定的要求。

这样才能够生产出高质量的半导体产品,满足市场的需求。

半导体制造流程及生产工艺流程封装

說明:卷帶一般在業界是統一標準,包裝完畢的產品運往以SMT為主要技術的生產廠家 2、转印式(pad print):使用转印头,从字模上沾印再印字在胶体上。 焊线 (Wire Bond) 半导体制造流程及生产工艺流程封装

烘烤(Cure)

將黏好晶的半成品放入烤箱,根據不同材 料的銀膠設定不同的溫度曲線進行固化

將晶片固定在导线架或基板之晶片座上

焊线 (Wire Bond)

焊线的目的是将晶粒上的接点以极细的金线 (18~50um)连接到导线架或基板上之内引脚,藉 而将IC晶粒之电路讯号传输到外界焊线时,以 晶粒上之接点为第一焊点,内接脚上之接点为第 二焊点。首先将金线之端点烧结成小球,而后将 小球压焊在第一焊点上(此称为第一焊,first bond)。 接着依设计好之路径拉金线,最后将金 线压焊在第二焊点上

导线架或基板提供晶粒一个黏着的位置晶粒座diepad并预设有可延伸ic晶粒电路的延伸脚或焊墊pad烘烤cure將黏好晶的半成品放入烤箱根據不同材料的銀膠設定不同的溫度曲線進行固化wirebond1850um连接到导线架或基板上之内引脚藉而将ic晶粒之电路讯号传输到外界焊线时以晶粒上之接点为第一焊点内接脚上之接点为第二焊点

半导体制造流程及生产工艺流程 封装

封裝型式決定部分製程常見兩

種封裝型式:1. PQFP & TSSOP

QFP SOP

Die Attach Die Attach Cure Wire Bond Mold Mold Cure Lead Plating Laser Mark Trim and Form Singulated Test Tray or Tape & Reel

半导体芯片封装工艺

半导体芯片封装工艺我跟你说啊,半导体芯片封装工艺那可真是个超级神奇的事儿。

就像是给芯片这个小“精灵”打造一个专属的家,这个家不仅得安全,还得让芯片能在里面舒舒服服地工作呢。

我有个朋友,他就在半导体工厂工作。

有一次我去他那儿参观,哇塞,那场面真的是让我大开眼界。

一进去,就看到各种各样奇奇怪怪的设备,那些设备就像是一群忠诚的卫士,守护着芯片封装这个神秘的过程。

咱们先来说说什么是半导体芯片封装吧。

简单来讲,芯片封装就是把芯片这个小小的核心部件包裹起来,就像我们给宝贝包裹在襁褓里一样。

芯片在生产出来的时候,那是非常脆弱的,就像个娇嫩的小娃娃。

封装就是要给它提供保护,让它能够抵御外界的各种干扰,像是温度的变化啦,灰尘啦,还有那些可能会破坏它的小意外。

我看到那些工人师傅们,他们可都是超级厉害的“魔法师”。

他们把芯片小心翼翼地放在特制的基板上,这个过程就像是把一颗珍贵的宝石镶嵌在王冠上一样。

你想啊,芯片那么小,他们的动作必须得精准得不得了。

我当时就好奇地问我朋友:“这得多难操作啊?”我朋友笑着说:“嘿,这可不容易呢,就像你在针尖上跳舞一样,差一点儿都不行。

”然后呢,就开始进行连线的工作。

这连线就像是在两座小岛上搭建桥梁一样,要把芯片和基板之间连接起来,让电信号能够顺利地传输。

那些细细的金属线,比头发丝还细呢,工人师傅们得用特殊的工具,一点一点地把它们连接好。

我在旁边看着,心里就想:“这简直就是微观世界里的艺术创作啊!”要是不小心弄断了一根线,那可就像桥梁断了一样,整个芯片可能就没办法正常工作了。

再说说封装材料吧。

这封装材料的选择可讲究了,就像是我们盖房子选材料一样。

有的材料导热性好,就像那些散热性能棒的砖头,能让芯片在工作的时候产生的热量快速散发出去。

要是热量散不出去,芯片就会像人在闷热的屋子里一样,变得懒洋洋的,工作效率大大降低,甚至还可能会被“热坏”呢。

还有的材料具有很好的绝缘性,这就像是给芯片穿上了一层绝缘的防护服,避免它受到外界的电磁干扰。

半导体芯片封装工艺流程

半导体芯片封装工艺流程介绍半导体芯片封装工艺是将芯片与外部环境进行隔离和保护的过程。

封装工艺的优劣直接影响着芯片的性能、可靠性和应用场景。

本文将详细介绍半导体芯片封装工艺的流程和重要步骤。

流程概述半导体芯片封装工艺主要包括芯片准备、封装材料选型、封装工艺流程设计、封装设备选择、封装工艺参数调优和封装后测试等环节。

下面将分别详细介绍每个环节的内容。

芯片准备芯片准备是封装工艺的第一步,主要包括芯片的测试、分选和切割。

在这一步骤中,需要对芯片进行质量检测和功能测试,将合格的芯片分选出来,然后使用切割工具将芯片切割成单个的芯片片段。

封装材料选型封装材料的选型对封装工艺的成功与否有着重要的影响。

封装材料的主要考虑因素包括导热性能、绝缘性、封装温度要求、耐候性、成本等。

常见的封装材料有环氧树脂、塑料封装、陶瓷封装等。

在选型过程中,需要根据具体应用场景的需求进行合理选择。

封装工艺流程设计封装工艺流程设计是封装工艺的核心,它直接决定了封装质量和性能。

封装工艺流程一般包括基底制备、粘接、线束焊接、封装胶固化、界面处理等多个步骤。

设计良好的封装工艺流程应该能够满足芯片的封装要求,并具备高效、稳定和可重复的特点。

封装设备选择封装设备的选择是封装工艺流程设计的重要一环。

合适的封装设备能够提供稳定的温度控制、良好的气体环境控制和高精度的动作控制等特点。

常见的封装设备有球栅阵列焊接设备、贴片机、封装脱脂设备等。

在选择设备时,需要考虑设备的性能、可靠性、维护成本和生产效率等因素。

封装工艺参数调优封装工艺参数调优是为了获得最佳的封装效果和性能。

在封装工艺参数调优过程中,需要考虑温度、时间、压力等参数的合理设置,以及不同材料和工艺步骤之间的协调。

通过不断调整工艺参数,优化封装工艺流程,达到最佳封装效果。

封装后测试封装后测试是为了验证封装质量和性能。

封装后测试通常包括电性能测试、可靠性测试和环境适应性测试等。

通过对封装芯片的各项指标进行测试和评估,可以有效地判定封装质量是否符合要求,并为后续的质量控制和改进提供重要数据支持。

芯片半导体制造工艺-第十八章 装配与封装

CSP 封装名称

面阵列,凸点式 CSP Small outline no-lead/C-lead (SON/SOC) Bump chip carrier (BCC) Micro-stud-array (MSA) Bottom leaded plastic (BLP) Quad flat no-lead (QFN) Memory CSP Quad outline non-leaded Enhanced flex CSP FleXBGA FBGA Chip-on-flex CSP Multi chip scale package (MCSP) CSP for memory devices IZM flexPAC Molded Ball Grid Array Chip-on-flex Chip Size Package Fine-pitch BGA (FPBGA) MicroBGA Chip Array Package (CABGA) CSP Ceramic mini-BGA Molded array process CSP Plastic chip carrier CSP Transformed grid array package Ceramic/plastic fine-pitch BGA

传统装配

最终装配由要求粘贴芯片到集成电路底座 上的操作构成。由于制造的大部分成本已经花 在芯片上。因此在最终装配过程中成品率是至 关重要的。在20世纪90年代后期,所有集成电 路装配中估计有95%采用了传统的最终装配, 并由下面4步构成:

• 背面减薄 • 分片 • 装架 • 引线键合

背面减薄

• 最终装配的第一步操作是背面减薄。在前端制 造过程中,为了使破损降到最小,大直径硅片 相应厚些(300mm的硅片是775µm厚)。然而 硅片在装配开始前必须减薄。通常被减薄到 200~500µm的厚度。较薄的硅片更容易划成小 芯片并改善散热,也有益于在装配中减少热应 力。

《芯片制造-半导体工艺制程实用教程》学习笔记

《芯片制造-半导体工艺制程实用教程》学习笔记整理:Anndi 来源:电子胶水学习指南()本人主要从事IC封装化学材料(电子胶水)工作,为更好的理解IC封装产业的动态和技术,自学了《芯片制造-半导体工艺制程实用教程》,貌似一本不错的教材,在此总结出一些个人的学习笔记和大家分享。

此笔记原发在本人的“电子胶水学习指南”博客中,有兴趣的朋友可以前去查看一起探讨之!前言及序言(点击链接查看之)-----------------------------------1第1章半导体工业-----------------------------------------2—3第2章半导体材料和工艺化学品---------------------------4—5第3章晶圆制备-----------------------------------------------6第4章芯片制造概述---------------------------------------7—8第5章污染控制-------------------------------------------9—10第6章工艺良品率----------------------------------------11—12第7章氧化-----------------------------------------------13—14第8章基本光刻工艺流程—从表面准备到曝光------------15—17第9章基本光刻工艺流程—从曝光到最终检验------------18—20第10章高级光刻工艺-------------------------------------21—23第11章掺杂----------------------------------------------24—26第12章淀积----------------------------------------------27—29第13章金属淀积-----------------------------------------30—31第14章工艺和器件评估----------------------------------32—33第15章晶圆加工中的商务因素---------------------------34—35第16章半导体器件和集成电路的形成-------------------------36第17章集成电路的类型----------------------------------37—38第18章封装----------------------------------------------39—41 个人感慨----------------------------------------------------------41第一章半导体工业1、电子数字集成器和计算器(ENIAC)18000个真空三极管,70000个电阻,10000个电容,6000个开关,耗电150000W,成本约400000美元重30吨,占地140平方米宾夕法尼亚的摩尔工程学院于1947年进行公开演示;2、晶体管(transistor)-传输电阻器。

半导体工艺《半导体制造技术》答案

光刻 NMOS 管源漏区→NMOS 管源漏区磷注入

光刻 PMOS 管源漏区→PMOS 管源漏区硼注入

BPSG 沉积回流/增密

电子科技大学微电子与固体电子学院

2013 年 5 月 8 日

光刻接触孔BPSG 刻蚀

溅射 Si-Al-Cu→光刻金属互连刻蚀 Si-Al-Cu

该截面实际无压焊窗口,此图仅为示意,压焊窗口版图为一些亮区方块 SiO2 和 SiN 钝化层沉积→光刻压焊窗口→SiO2 和 SiN 刻蚀合金化退火 4. 什么是浅槽隔离 STI?(即简要描述浅槽隔离 STI) ,它取代了什么工艺? 浅槽隔离是在衬底上通过刻蚀槽、 氧化物填充及氧化物平坦化等步骤, 制作晶体管有源区之 间的隔离区的一种工艺。它取代了 LOCOS 隔离工艺。

N MAX 0.4 0.4 5 1015 cm2 9.7 1020 cm3 RP 207 A

exp t kT

x j RP RP 2 ln N MAX N B 582 A 207 A 2 ln 9.7 1020 cm 3 1016 cm 3 1574 A

电子科技大学微电子与固体电子学院

2013 年 5 月 8 日

步骤:等离子体形成、高能氩离子轰击金属靶材、金属原子溅射、金属原子输运、金属原子 沉积、尾气排出。 优点:台阶覆盖能力相对好、能沉积合金材料、能进行原位溅射刻蚀(反溅) 2. 列出集成电路金属互连对金属的 7 种要求。 电阻率低、电流密度高;粘附性好、接触电阻低;易于沉积、间隙填充好(大马士革) ;易 于刻蚀、易于平坦化(大马士革) ;抗温循性能好(延展性好) ;抗腐蚀性能好;抗应力性能 好。 3. 现代集成电路用铜互连取代铝互连的原因是什么?简要描述大马士革工艺的流程。 原因:铜电导率更低可以降低 RC 延迟;铜抗电迁移能力更好。 大马士革工艺流程:层间介质沉积和图形化、金属填隙、金属平坦化 CMP。 4. 列出硅化物的 3 个作用。 降低器件寄生电阻;降低接触电阻;作为金属与硅之间的粘合剂。 第五章作业 1. 请写出光刻的 8 个基本步骤 气相成底模、涂胶、软烘、对准和曝光、曝光后烘焙、显影、坚膜、显影后检查。 2. 请列出软烘的至少 2 个作用 去除溶剂从而: 改善胶的粘附性、 优化胶的光吸收特性和显影能力、 缓解涂胶时产生的应力、 防止曝光时挥发污染设备。 3. 已知接触孔版图图形为一些小方块,如果使用正胶,掩膜版应该是暗版还是亮版? 暗版。 接触孔处待刻蚀层材料应该去除, 因此不应被光刻胶覆盖, 因此该处光刻胶应曝光 (正胶) , 因此版图图形为透光部分,而其他部分为不透光部分,故为暗版。 4. 已知某台分步重复光刻机的紫外光源波长为 248nm、光学系统的数值孔径为 0.7、工艺 因子为 0.7,试计算该设备光刻的分辨率和焦深。 分辨率:R=kλ/NA=0.7*248nm/0.7=248nm 焦深:DOF=λ/2(NA)2=248nm/(2×0.72)=253nm 第六章作业 1. 为什么现代集成电路工艺多采用干法刻蚀? 干法刻蚀各向异性,可以实现图形精确转移。 2. 待刻蚀层厚度为 5000A,待刻蚀层与掩膜层选择比为 5:1,待刻蚀层与刻蚀终止层选择比 为 10:1,过刻蚀时间为 20%,请问需要掩膜层的最小厚度是多少?刻蚀终止层的刻蚀深度 是多少? 掩膜层厚度:5000A/(5:1)*(1+20%)=1200A 刻蚀终止层的刻蚀深度:5000A/(10:1)*20%=100A 3. 描述反应离子刻蚀的机理。 反应离子刻蚀属于物理和化学混合刻蚀。 ①进入真空反应室的刻蚀气体在射频电场的作用下分解电离形成等离子体, 等离子体由高能 电子、反应正离子、自由基、反应原子或原子团组成。 ②反应室被设计成射频电场垂直于被刻蚀样片表面且射频电源电极 (称为阴极) 的面积小于 接地电极(称为阳极)的面积时,在系统的电源电极上产生一个较大的自偏置电场。 ③等离子体中的反应正离子在自偏置电场中加速得到能量轰击样片表面, 这种离子轰击不仅 对样片表面有一定的溅射作用形成物理刻蚀, 而且提高了表面层自由基和反应原子或原子团 的化学活性,加速与样片的化学反应。 ④由于离子轰击的方向性,遭受离子轰击的底面比未遭受离子轰击的侧面的刻蚀要快得多,

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(1)

(2)

(3)

超声能

劈刀向上移动

压力 引线框架

在压点旁将 引线折断

(4)

(5)

Figure 20.11

热超声球键合

金丝

毛细管 劈刀

压力和 超声能

劈刀向上 移动并导 入更长的 引线

H2 火焰

球

芯片

在压点上 的焊球

Die

(1)

(2)

(3)

(4)

压力和加热 形成压点

引线框架

在压点旁将 引线折断

集成电路封装层次

第一级封装: IC 封装

第二级封装 印刷电路板装配

最终产品装配: 电路板装到系统 中的最终装配

为在印刷电路板上 固定的金属管脚

表面贴装 芯片被焊 在 PCB的 铜焊点上.

电极 管脚

管脚插入 孔中然后 在 PCB 背面焊接

边缘连接电极插入主系统 PCB组件

主电子组件板

Figure 20.3

传统装配

最终装配由要求粘贴芯片到集成电路底座 上的操作构成。由于制造的大部分成本已经花 在芯片上。因此在最终装配过程中成品率是至 关重要的。在20世纪90年代后期,所有集成电 路装配中估计有95%采用了传统的最终装配, 并由下面4步构成:

• 背面减薄 • 分片 • 装架 • 引线键合

背面减薄

• 最终装配的第一步操作是背面减薄。在前端制 造过程中,为了使破损降到最小,大直径硅片 相应厚些(300mm的硅片是775µm厚)。然而 硅片在装配开始前必须减薄。通常被减薄到 200~500µm的厚度。较薄的硅片更容易划成小 芯片并改善散热,也有益于在装配中减少热应 力。

• 热压键合 • 超声键合 • 热超声球键合

从芯片压点到引线框架的引线键合

芯片 键合的引线

压点

压模混合物 引线框架

管脚尖

Figure 20.9

芯片到引线框架的引线合

柱 器件压点

Figure 20.10

超声线键合顺序

超声能

楔压劈刀

引线 Al 压点 芯片

压力

劈刀向上移动

环氧树脂粘贴

芯片

环氧树脂

引线框架

Figure 20.7

共晶焊粘贴

共晶定义使它的熔点降至最低的熔态混 合。然后用合金方法将金粘接到基座上,基 座通常或是引线框架或是陶瓷基座(90%以 上的Al2O3)。典型地,基座有一个金或银的 金属化表面。当加热到420℃约6秒钟时芯片 和框架之间形成共晶合金互连。

半导体制造技术

第十八章

封装与装配

目标

通过本章的学习,将能够: 1. 描述装配和封装的总趋势与设计约束条件; 2. 说明并讨论传统装配方法; 3. 描述不同的传统封装的选择; 4. 讨论7种先进装配和封装技术的优势与限制。

引言

• 在制造工艺完成时,通过电测试的硅片准备进行 单个芯片的装配和封装。这些在最终装配和封装 中进行,被称为集成电路制造过程的后道工序。

• 最终装配和封装在集成电路后道工序是两个截然 不同过程,每个都有它特殊的工艺和工具。在传 统工艺中,集成电路最终装配从硅片上分离出每 个好的芯片并将芯片粘贴在金属引线框架或管壳 上,用细线将芯片表面的金属压点和提供芯片电 通路的引线框架内端互连起来,最终装配后,集 成电路是将芯片封装在一个保护管壳内。

• 现在最常用的封装是塑料包封芯片,这种塑料包 封提供环境保护并形成更高级装配连接的管脚。

传统装配与封装

硅片测试和拣选

分片

贴片

引线键合

塑料封装

Figure 20.1

最终封装与测试

集成电路封装的4个重要功能

1. 保护芯片以免由环境和传递引起损坏; 2. 为芯片的信号输入和输出提供互连; 3. 芯片的物理支撑; 4. 散热

共晶贴片提供了良好的热通路和机械强 渡。对于双极集成电路共晶焊粘贴技术更普 遍。

Au-Si 共晶贴片

Gold film

Silicon Al2O3

金/硅共晶 合金

Figure 20.8

引线键合

引线键合是将芯片表面的铝压点和引线框 架上的电极内端(有时称为柱)进行电连接最 常用的方法(见下图)。引线键合放置精度通 常是+5µm。键合线或是金或是铝,因为它在 芯片压点和引线框架内端压点都形成良好键合 ,通常引线直径是25~75µm之间。三种基本引 线键合的叫法各取自在引线端点工艺中使用的 能量类型。三种引线键合方法是:

(5)

Figure 20.12

劈刀向上移动

(6)

引线键合拉力试验

钩

柱 器件

测试中的芯片 样品卡

Figure 20.13

传统封装

IC有许多传统封装形式,封装必须保护芯片免 受环境中潮气和沾污的影响及传运时的损坏。IC封 装形成了在引线框架上互连到芯片压点的管脚,它 们用于第二级装配电路板。芯片压点的间距范围从 60~115µm。引线框架电极从该压点间距扇出到用 在电路板上更大的压点间距。

硅片 台

锯刃

Figure 20.5

装片用的典型的引线框架

引线框架

引线

芯片

塑料 DIP

Figure 20.6

芯片粘结

• 环氧树脂粘贴 • 共晶焊粘贴 • 玻璃焊料粘贴 • 环氧树脂粘贴 是将芯片粘贴到引线框架或基

座上最常用的方法。环氧树脂被滴在引线框架 或基座的中心,芯片贴片工具将芯片背面放在 环氧树脂上(见下图)。接下来是加热循环以 固化环氧树脂。

• 使用全自动化机械进行背面减薄(见下图)。 背面减薄被精细的控制,使引入到硅片的应力 降到最低。在某些情况下,背面减薄后,在背 面在淀积金属,用于改善到底座的导电率以及 芯片共晶焊。

背面减薄示意图

向下施加力 转动和摆动秆

转动卡盘上 的硅片

板仅在硅片转换 角度过程中转动

Figure 20.4

硅片锯和被划硅片

典型 IC 封装形式

双列直插封装

(DIP)

单列直插封装

(SIP)

薄小型封装

(TSOP)

四边形扁平封装

(QFP)

塑料电极芯片载体

(PLCC)

Figure 20.2

无管脚芯片载体

(LCC)

关于集成电路封装形式

性能

尺寸/重量/外形 材料 成本 装配

• RC 时间延迟 • 输入/输出 (I/O)的个数 • 压焊和粘贴 • 信号上升时间 • 频率响应 • 开关瞬态 •热 • 芯片尺寸 • 管壳尺寸 • 压点尺寸和间距 • 管壳引线尺寸和间距 • 衬底载体压点尺寸和间距 • 散热设计 • 芯片基座 (塑料、陶瓷或金属) • 载体 (有机物、陶瓷) • 热膨胀失配 • 引线金属化 • 集成到现有工艺 • 管壳材料 • 成品率 • 芯片粘贴方式 • 封装粘贴 (通过孔、表面贴装或凸点) • 散热装配 • 包封