TSF 6617G 座椅安全带卷收器耐久试验方法

一种汽车安全座椅安全带调节装置耐久试验机[实用新型专利]

![一种汽车安全座椅安全带调节装置耐久试验机[实用新型专利]](https://img.taocdn.com/s3/m/0804e160680203d8cf2f24c9.png)

专利名称:一种汽车安全座椅安全带调节装置耐久试验机专利类型:实用新型专利

发明人:周长元

申请号:CN201720971744.7

申请日:20170806

公开号:CN207114194U

公开日:

20180316

专利内容由知识产权出版社提供

摘要:本实用新型提供一种汽车安全座椅安全带调节装置耐久试验机,包括机架、机台、设置于机台上的安全带支撑座、设置于安全带支撑座上的调节扣、分别设置于安全带支撑座两侧的支撑轴、设置于安全带支撑座上方的压持机构以及设置于机台下方的升降机构;升降机构包括第一导向柱、第一升降板、驱动第一升降板沿第一导向柱升降的第一气缸、设置于第一升降板上方的顶板、设置于顶板上的第一砝码以及设置于第一砝码上方的带扣,另一个安全带支撑座的下方设置有第二砝码。

待检测的安全带放置在安全带支撑座上,通过调节扣固定,第一砝码和第二砝码分别对安全带的两端施力将安全带下拉,从而检测调节扣的耐久性,检测方便。

申请人:昆山威胜德检测设备有限公司

地址:215000 江苏省苏州市昆山市开发区南河路1078号昆山威胜德检测设备有限公司

国籍:CN

更多信息请下载全文后查看。

汽车安全带的耐久性测试与评估

汽车安全带的耐久性测试与评估在汽车的众多安全配置中,安全带无疑是最为基础和关键的一项。

它的作用是在车辆发生碰撞或紧急制动时,将驾乘人员牢牢固定在座位上,以减少惯性带来的伤害。

然而,为了确保安全带在长期使用中始终保持可靠的性能,耐久性测试与评估就显得至关重要。

汽车安全带的耐久性测试是一个复杂而严谨的过程,旨在模拟其在实际使用中的各种情况,以检验其是否能够经受住时间和频繁使用的考验。

首先,测试会考虑到安全带的材质。

常见的安全带材质包括高强度聚酯纤维、尼龙等,这些材料需要具备出色的抗拉强度和耐磨性能。

在测试中,会对材料进行反复的拉伸、磨损实验,观察其纤维是否会出现断裂、变形等情况。

除了材质,安全带的结构设计也是耐久性测试的重点之一。

安全带的锁扣、卷收器、固定点等部件都需要承受巨大的力量和频繁的操作。

例如,卷收器需要能够顺畅地收放安全带,并且在紧急情况下能够迅速锁定;锁扣则需要保证在多次使用后仍能牢固地扣合。

为了测试这些部件的耐久性,会进行大量的开合、锁定、解锁操作,并对其工作状态进行监测。

在实际的耐久性测试中,通常会采用模拟设备来重现汽车行驶中的各种动态情况。

比如,通过机械装置模拟车辆的加速、减速、颠簸等,以检验安全带在不同受力状态下的表现。

而且,测试还会考虑到不同的环境因素,如高温、低温、潮湿等,因为这些条件可能会影响安全带的性能和寿命。

测试的周期往往是相当长的,可能会持续数月甚至数年。

在这个过程中,会对安全带进行定期的检查和评估。

检查的内容包括安全带的外观是否有损坏、变形,部件是否灵活可靠,以及其抗拉强度是否仍符合标准等。

评估安全带的耐久性需要综合考虑多个方面的因素。

首先是抗拉强度的保持率。

即使经过长期使用和多次测试,安全带的抗拉强度也应该保持在一个较高的水平,以确保在关键时刻能够有效地约束驾乘人员。

其次是部件的可靠性。

锁扣、卷收器等部件不能出现故障或失效的情况。

此外,安全带的舒适度也是评估的一个方面。

客车座椅扶手疲劳测试方法

客车座椅扶手疲劳测试方法如下:

功能耐久性测试项目:座椅进出耐久性、座椅颠簸蠕动耐久性、头枕调节寿命测试、座椅骨架总成耐久测试、座椅高度调节器耐久性、座椅纵向调节(滑轨)耐久性、向前折叠座椅寿命、座椅扶手耐久性、座椅靠背调节耐久性、座椅振动耐久性、座椅靠背调节耐久性、斜倚/后背折叠座椅寿命。

功能操作性测试项目:极限温度下座椅的操作力、汽车座椅轨道性能、头枕向后线性加载、头枕的移动、靠背骨架总成刚度、靠背骨架总成间隙、座椅靠背调节功能测试、座椅总成纵向调节功能测试、座椅静态刚度测试、座椅扶手强度刚度测试、座椅操作性能测试。

舒适性测试项目:动态舒适性测试、座椅系统模态识别、压力分布测试、座椅振动噪声测试。

尺寸测量测试项目:头枕尺寸标准、汽车前排座椅装配要求、座椅参考点和座椅后背角度、座椅H点测量、座椅R点测量。

电动车安全试验注意要点座椅安全带测试与使用指导

电动车安全试验注意要点座椅安全带测试与使用指导近年来,随着环保意识的逐渐加强,电动车作为一种清洁能源交通工具正逐渐被广泛应用。

然而,随之而来的是对电动车安全性能的关注。

座椅安全带作为电动车安全试验的关键要点之一,其测试与正确使用对于乘车人员的安全至关重要。

本文将重点介绍电动车座椅安全带的测试与使用指导。

一、座椅安全带测试要点在进行电动车座椅安全带测试时,需要注重以下几个要点。

1. 肩带调整:确保肩带在乘车人员的肩膀上方,不得着地或过低,以减少头颈部受伤的风险。

2. 腰带佩戴:将安全带腰带固定在乘车人员的髋骨上,确保腰带与腹部紧密贴合,以保护腹部和骨盆。

3. 固定性能测试:测试座椅安全带的固定性能,确保其在紧急制动或碰撞时能够牢固地固定住乘车人员,减少或避免危险。

二、座椅安全带正确使用指导正确使用座椅安全带是保障乘车人员安全的关键。

以下是座椅安全带的正确使用指导。

1. 系紧安全带:乘车人员乘坐电动车时,首先要确保安全带处于松散状态。

然后将座椅安全带从肩带和腰带两个方向分别通过肩膀和髋骨,并固定在座椅的安全带扣上。

最后,将安全带拉紧,使其紧贴乘车人员身体。

2. 调整位置:电动车座椅安全带的肩带应位于乘车人员的肩膀上方,腰带应固定在髋骨处。

乘车人员可以通过调整安全带长度来达到更合适的位置和贴合度。

3. 不得解除安全带:在乘车途中,乘车人员不得解除座椅安全带,即使是在短时间停车等情况下也不得解开。

只有当确定安全的场合下,才能解除安全带。

4. 注意力分散:电动车乘车人员在行驶过程中,务必集中精力注意交通状况,并避免分神操作手机、食物或其他转移注意力的行为。

5. 检查安全带破损:定期检查座椅安全带是否破损、老化或松动,如发现异常情况应及时更换或维修。

总结:在电动车安全试验中,座椅安全带的测试与正确使用至关重要。

通过正确调整和使用座椅安全带,可以有效降低乘车人员在电动车行驶过程中受伤的风险。

因此,在购买电动车时,消费者应重视座椅安全带的质量和功能,并在日常使用中正确佩戴。

安全带试验标准

安全带试验标准安全带试验标准是为了保障汽车乘员安全,通过一系列的试验来验证安全带的性能和可靠性。

目前,国际上普遍采用的安全带试验标准是由国际汽车标准组织(ISO)和欧洲汽车制造商协会(ACEA)制定的。

安全带试验标准主要包括静态拉伸试验、动态碰撞试验、锁扣力试验、延伸试验、头部保护试验和耐久性试验等。

静态拉伸试验是用来评估安全带在一定拉力下的强度和伸长性能。

试验中,安全带固定在一端固定装置上,另一端接在拉力装置上施加拉力,通过测量安全带断裂前的最大拉力和伸长值来评估其强度和伸长性能。

动态碰撞试验是用来评估安全带对乘员在车辆碰撞中的保护能力。

试验中,安全带和碰撞试验器相连,试验器以一定速度撞击静止的安全带,通过观察和测量试验过程中的安全带动态响应和乘员加速度,评估其保护性能。

锁扣力试验是用来评估安全带扣件在正常使用时的可靠性和耐用性。

试验中,将锁扣连接上一个试验机械臂,通过控制机械臂的运动,使锁扣受到一定的力和冲击,观察其是否在规定力值下解开。

延伸试验是用来评估安全带在受到垂直冲击时的可靠性。

试验中,安全带加装在模拟乘员上,并施以一定的垂直冲击力,观察安全带是否滑出,保证其在事故发生时能够有效保持乘员位置。

头部保护试验是用来评估安全带对头部的保护能力。

试验中,安全带绕过模拟乘员的头部进行固定,然后施加一定的力度,观察和测量头部的受力情况,评估安全带对头部的保护效果。

耐久性试验是用来评估安全带在长期使用过程中的耐久性能。

试验中,安全带反复加载和卸载,观察和测量其扣件、纤维材料和固定件等是否发生破损和变形,以评估其耐用性。

除了以上试验标准外,安全带还需要符合相关法律法规和标准要求,如国内的GB 14166-2013《汽车乘员安全安全带》标准和欧洲的ECE R16标准等。

总之,安全带试验标准是为了保障安全带的性能和可靠性,通过一系列的试验来评估其强度、伸长性能、保护能力、耐久性等。

这些标准不仅仅适用于汽车乘员安全带,也可用于其他领域的安全带评估。

浅析汽车座椅安全带固定点出口认证检测

浅析汽车座椅安全带固定点出口认证检测

随着汽车行业的不断发展和进步,汽车安全性逐渐成为消费者选择汽车的关键因素之一。

座椅安全带固定点作为汽车安全性的重要组成部分,其质量和性能的可靠性非常重要。

为了确保座椅安全带固定点的质量和性能得到保障,需要对其进行出口认证检测。

座椅安全带固定点是指将安全带连接到座椅和车身骨架之间的固定装置。

固定点的强

度和耐用性直接影响到座椅安全带的性能和压力分布,因此必须经过严格的质量控制和检测。

出口认证检测是指在产品出口前,由认证机构对产品进行严格的检测和测试,以确保

产品符合国内或国际标准,从而获得出口许可证,以确保产品符合出口目的地的法规和喜好。

1. 强度测试:对固定点进行静态和动态载荷测试,以确保固定点在不同应力情况下

不会断裂或失效。

2. 安装和卸载力测试:测试固定点在正常使用和维修过程中的安装和卸载力,以确

保使用和维护的方便性和安全性。

3. 腐蚀测试:测试固定点在不同腐蚀条件下的耐腐蚀性,以确保固定点在不同环境

中的长期耐用性。

4. 耐久性测试:测试固定点在长期使用过程中的耐久性和稳定性,以确保固定点在

整个车辆寿命周期内的性能和可靠性。

为了确保汽车座椅安全带固定点出口认证检测的质量和准确性,需要寻求专业的认证

机构或测试实验室进行测试,这些机构应该拥有合适的资质和设施,能够提供准确、可靠

的测试结果。

总之,出口认证检测在保障汽车安全性方面具有重要的作用,对于汽车座椅安全带固

定点来说,出口认证检测是一项十分必要的工作,可以在产品出厂前进行严格的测试和检测,确保其质量和性能符合国内和国际标准,从而为消费者提供更加安全和可靠的汽车产品。

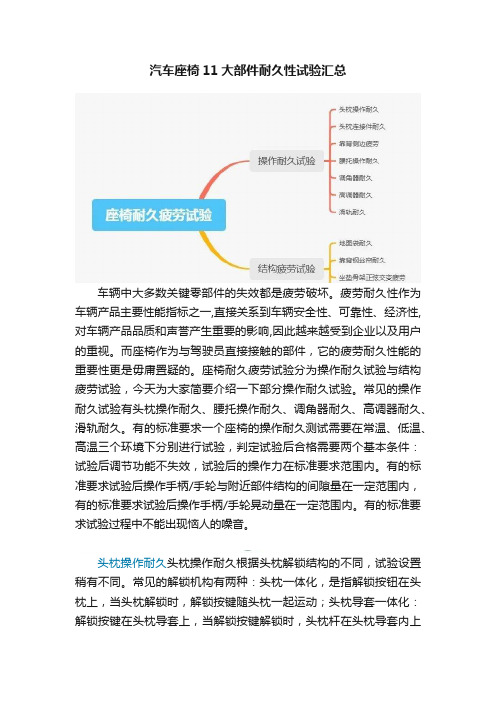

汽车座椅11大部件耐久性试验汇总

汽车座椅11大部件耐久性试验汇总车辆中大多数关键零部件的失效都是疲劳破坏。

疲劳耐久性作为车辆产品主要性能指标之一,直接关系到车辆安全性、可靠性、经济性,对车辆产品品质和声誉产生重要的影响,因此越来越受到企业以及用户的重视。

而座椅作为与驾驶员直接接触的部件,它的疲劳耐久性能的重要性更是毋庸置疑的。

座椅耐久疲劳试验分为操作耐久试验与结构疲劳试验,今天为大家简要介绍一下部分操作耐久试验。

常见的操作耐久试验有头枕操作耐久、腰托操作耐久、调角器耐久、高调器耐久、滑轨耐久。

有的标准要求一个座椅的操作耐久测试需要在常温、低温、高温三个环境下分别进行试验,判定试验后合格需要两个基本条件:试验后调节功能不失效,试验后的操作力在标准要求范围内。

有的标准要求试验后操作手柄/手轮与附近部件结构的间隙量在一定范围内,有的标准要求试验后操作手柄/手轮晃动量在一定范围内。

有的标准要求试验过程中不能出现恼人的噪音。

头枕操作耐久头枕操作耐久根据头枕解锁结构的不同,试验设置稍有不同。

常见的解锁机构有两种:头枕一体化,是指解锁按钮在头枕上,当头枕解锁时,解锁按键随头枕一起运动;头枕导套一体化:解锁按键在头枕导套上,当解锁按键解锁时,头枕杆在头枕导套内上下运动。

大致的试验过程:解锁,调整头枕至极限位置,松开解锁键;间隔几秒钟后调整座椅至另一极限位置,间隔几秒后重复以上操作;试验速度、循环次数是根据标准制定的。

座椅头枕连接件耐久试验样件:座椅总成安装到夹具上并固定在试验台上。

试验环境:室温环境下开展试验。

试验压头:一定半径的半球头。

试验设置:前排座椅:调节滑轨至最后,将靠背调节至设计位置,将头枕调节至最上卡位;后排座椅:将座椅靠背调节至设计位置。

作用点位置:以一定载荷大小加载在距头枕最高点沿躯干线方向向下一定距离处,在头枕纵向中心面内力的加载方向与躯干线垂直。

前后排加载的循环次数不同。

试验后考查项:头枕、头枕导套、头枕骨架不允许出现开焊和裂纹。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

座椅安全带卷收器耐久试验方法

1.范围

本标准包括汽车用座椅安全带卷收器的耐久试验方法。

注记:在本标准中,{ }内给出的工程单位和数值为惯用单位制,仅作为参考。

2.试验设备

试验设备能够进行座椅安全带卷收器的拉出和卷收耐久试验。

耐久试验设备的举例在图1到图3中示出。

图1座椅安全带卷收器耐久试验设备的举例(1)

图2座椅安全带卷收器耐久试验设备的举例(2)图3座椅安全带卷收器耐久试验设备的举例(3)

3.试验条件

座椅安全带卷收器的耐久试验按表1中给出的条件进行。

表1 卷收器拉出和卷收耐久试验条件

注:(1)对于带车感惯性轮(以下简称为“VSIR”)及复感惯性轮(以下简称为“DSIR”)的卷收器,应按实车上的安装状态调整卷收器和织带拉出方向

之间的相互位置。

(2)在DSIR情况下仅VSIR锁止。

4.试验方法

耐久试验应在表1的条件下按照表2所列出的顺序进行。

▽表2卷收器耐久试验的顺序

注:(3)在日本道路车辆安全法规和FMVSS中使用腰部NLR。

ADR和EEC/ECE 中不使用。

(4)在日本道路车辆安全法规和FMVSS中使用肩部NLR。

ADR和EEC/ECE 中不使用。

注记:1.在表2中全部卷收是指将卷收器安装在车上,织带卷收在卷收器内未被使用的位置。

2. 对于带卷收力衰减装置的卷收器,进行的附加50000次试验应符合图4

示出的试验方法。

卷收力衰减装置“OFF位置”是安装安全带的AFS座椅的最后位置。

卷

拉出

收

力

[弹簧(最大)]

卷收

[弹簧(最大)] [弹簧(最小)] T/RD:卷收力衰减器

衰减范围

完全卷收位置完全拉出位置

使T/RD 使T/RD

在ON的位置在OFF的位置

图4卷收力衰减器的试验方法。