提高气体分馏装置丙烯收率的研究

气体分馏装置影响丙烯收率的因素及对策

l 现状分析

1 . 1 装置 工 艺简 介

生产纯度 ≥9 9 . 6 %的精丙烯 。 目前 ,装置生产的混 目前 , 我公司气体分馏装置 以 1 4 0 万t / a 催化裂 合C 4 C 5 作为 M T B E装置 的原料 ,部分丙烷用作溶 化装置生产的液化石油气为原料 ,由于生产需要 , 剂 脱 沥青 装置 的溶剂 。 装置的质量控制点主要有两个 ;第一 、由于脱丙烷 2 0 0 5年 1 4 0万 催 化装 置投 产后 ,装 置 的加 塔底的混合 C 4 C 5全部作为 M T B E装置的原料 ,因 工 负 荷 大 幅度 增 加 ,最高 达 到 了 1 2 5 % 以上 。气 分 此, 混合 C 4 C 5中的 c 3 含量要求控制在 0 . 5 %以下。 装置暴露 出了加工能力不能满足需要的问题 ,主要 第 二 、生产 纯度> 9 9 . 6 %精 丙烯 产 品 。生产 工艺 上采 是影 响装置的丙烯拔 出率 1 。由于近年来市场需求 的变化 , 丙烯的价格远远高于液化气的价格 , 因此 , 用脱丙烷塔 、脱乙烷塔和丙烯精馏塔的三塔流程。 气体 分馏装置 的丙烯产 品就成 为主要 的利润挖潜 脱丙烷塔底部热源采用 1 . 0 M P a 蒸汽 ,脱乙烷 点 。优化操作控制 ,提高丙烯收率就成为装置技术 塔和丙烯精馏塔塔底重沸器热源采用催化裂化装置 0 5 ℃热水 。 攻 关 的重 要课 题 。气 分装 置设 计 和实 际运行 情况 对 所 产 1 比表 见表 1 。 1 4 0万 t / a催 化裂 化装 置生 产 的液化 石 油气经

文献标识码 : A 文章编号 : 1 6 7 1 — 0 4 6 0( 2 0 1 4)1 0 — 2 4 3 5 — 0 3

中图分类号 :T Q 0 5 2

影响气体分馏装置丙烯收率的原因和解决措施

影响气体分馏装置丙烯收率的原因和解决措施摘要:对20万t/a气体分馏的操作设备进行分析,丙烯生产影响的原因,提出了蒸馏的操作方案和技术改造措施,从减少丙烯携带的角度提高丙烯产品收率。

关键词:气体分馏装置;丙烯;拔出率2018年投产后140万t/a催化装置,处理负荷增加到125%以上。

气体分离器存在处理能力不足的问题,主要影响设备的丙烯拔出率。

由于近年来市场需求,丙烯价格明显高于液化气。

因此蒸馏设备的丙烯产品是利润的主要来源。

控制优化运行和提高丙烯回收率是仪器技术研究中的一个重要问题。

一、气体分馏工艺流程液化气分离产品的纯度和类型要求决定了气体分馏装置的工艺流程。

气体分馏装置通常由2、3、4和5个塔组成。

主要讨论5个塔的气体分馏工艺。

液化气首先脱硫,然后泵入脱丙烷装置,加压并分为丁烷-戊烷和乙烷-丙烷馏分。

一部分通过冷凝冷却处理乙烷-丙烷馏分,另一部分进入脱乙烷塔。

丙烷在塔底部保持压力以去除乙烷。

丙烷进入丙烯塔。

丙烷留在塔底部以施加压力并分离丙烯。

丙烯塔中会有丁烷戊烷。

进入丙烯塔后,1-丁烯,异丁烯和异丁烷从馏出物中去除,并离开蒸馏塔。

丁烷汽提塔进入沉淀塔以去除重C4。

塔的底部为戊烷。

每个蒸馏塔的顶部放置一个浮阀塔板。

冷回流上升,有重沸器在塔底。

温度为55-110℃,蒸馏塔中的压力通常取决于气体转化为液体。

在分馏过程中,如果对制备的产品有一定的要求,可以在分馏过程中添加某些原料来达到目的。

如果可能,戊烷基可添加到汽油中。

炼油厂、炼油厂生产的液化气可用于气体分馏。

原料通常含有15-25%的重C4,27-44%的轻C4,7-14%的丙烷,28-45%丙烯和0.01-0.5%乙烷。

二、现状分析1.设备技术简介。

目前,我国分馏天然气公司以液化石油气生产装置140万T/a催化裂化为原料。

由于生产需要,本设备主要有两个质量控制点;首先,由于脱丙烷塔底底部的c4-c5混合物用作MTBE装置的原料,C4C5混合物的C3含量必须控制在0.5%以下。

气体分馏装置丙烯回收优化及双塔流程可行性研究

本 研 究针 对 目前 气体 分馏 装 置丙 烯 收率低 于

9 的 现 状 , 用 P 5 运 Ro/Ⅱ软 件 对 某 0 2 Mt a气 . /

体分馏 装置进 行 了全 流程模拟 , 通过对 设计进 料和 不 同组 成 的进 料进行模 拟 , 探讨 丙烯 损失 的原 因及

统 的气 液两相及 相 平衡 计 算 、 差计 算 等特 点 , 焓 被 广泛用 于气体加 工 、 油 、 炼 化工 等过程模 拟 中 , 计算 精度在 工程 误差 允 许 的范 围 内 。在 气 体 分馏 装 ]

黄 风林 ,赵 雄

( 西安 石油 大 学 石 油炼 化 工 程 技 术研 究 中心 , 安 7 0 6 ) 西 1 0 5

摘 要 针 对 气 体 分馏 装 置 丙 烯 收 率 低 于 9 的现 状 , 用 P O/I 件 对 某 0 2Mta 体 分 5 运 R l软 . / 气 馏 装 置进 行 全 流 程 模 拟 , 过 对设 计 进 料 和 不 同组 成 的进 料 进 行 模 拟 , 证 了模 拟 方 法 的 可靠 性 , 通 验 分 析 了丙 烯 损 失 的原 因及 提 高 丙 烯 收 率 的措 施 。结 果 表 明 , 烯 损 失 主 要来 源 于 脱 乙烷 塔 塔 顶 气 丙

和丙烯 的催化 剂 、 高反应温 度等加 工方案 为增产 提

高 附加值 的丙烯 提供 了可能 , 但受 反应一 再生 系统 、 分馏 系统 、 吸收稳 定 系统 等 限制 , 工方 案 局 限性 加

大 , 难 普 遍 采 用 。 由 于 3 的 丙 表 明 , 过 采 用 气 体 分馏 双 塔 流 程 和优 化 丙 烯 塔 操 作 , 体分 馏 装 置 的 丙 烯 收 率可 以达 到 通 气

探讨如何提高化工工艺中丙烯的收率

23探讨如何提高化工工艺中丙烯的收率李志杨 大庆石化公司化工一厂裂解车间【摘 要】笔者将会在本文的论述中分析现阶段化学工艺中丙烯收率较低的原因,分别从乙烯装置自身的原因以及其他原因两个方面出发来进行阐述,并且以此为基础进行改进方法的研究,通过在气体分馏装置脱乙烷塔,丙烯塔的操作和及时清洁高低压脱丙烷塔可以提高化工工艺中丙烯的收率,希望通过本文的论述能够相关的从业者提供一定的帮助与借鉴。

【关键词】化工工艺;丙烯装置;丙烯收率一、化工工艺中丙烯收率低的主要原因分析笔者在自身工作与学习的过程中发现,造成化学工艺中丙烯收率较低的原因非常多,不仅仅因为乙烯装置自身的原因,还有很多其他因素的存在也会造成丙烯收率的下降。

丙烯收率的下降不仅仅会降低化工产品的质量,还有可能会对化工的生产速率产生一定的负面影响,从而对我国的化工发展起到严重的阻碍作用。

1.乙烯装置的原因第一点,乙烯装置的自身一定会对丙烯的收率产生影响,两者之间处于正相关的联系。

乙烯装置在投入使用之后会伴随着长时间的使用出现零部件的磨损以及掉落,如果长时间的不当维护,内部还有可能会出现开裂的情况。

以上这些情况的存在都将导致丙烯原料在生产的过程中严重流失,从而造成丙烯的收率下降,这会在一定程度上限制了化工产品质量的提升。

第二点,在乙烯装置实际的生产应用中,分离系统是一个至关重要的装置部分,架设在实际的应用过程中分离装置出现了质量问题或者是人为操作上的失误,就会造成乙烯装置中的丙烯总量进一步降低。

特别是该种情况一旦在人为操作进行下,没有办法阻止丙烯的流失,这同样会对化工产品的质量产生负面影响。

2.造成丙烯收率低的其他原因笔者从实际的工作经验中发现,原料的组成质量以及裂解的条件是对丙烯收率产生影响的重要因素,以上这两种情况在实际的生产过程中即为不可控制的。

如果原料的组成以及裂解条件这两个因素在生产的过程中存在问题,那么丙烯的产量将会大幅度的降低,迫使化工生产自身的经济效益降低。

气体分馏装置影响丙烯收率的因素及对策

气体分馏装置影响丙烯收率的因素及对策发布时间:2021-06-11T09:57:33.057Z 来源:《基层建设》2021年第5期作者:周明慧[导读] 摘要:文章主要是分析了气体分馏装置的现状,在此基础上讲解了先进控制系统的设计技术,最后探讨了影响装置丙烯收率的原因,提出了可行性的解决方案,望可以为有关人员提供到一定的参考和帮助。

中国石油哈尔滨石化公司黑龙江哈尔滨 150070摘要:文章主要是分析了气体分馏装置的现状,在此基础上讲解了先进控制系统的设计技术,最后探讨了影响装置丙烯收率的原因,提出了可行性的解决方案,望可以为有关人员提供到一定的参考和帮助。

关键词:气体分馏装置;影响丙烯收率的因素;对策1前言当前我国社会经济的不断发展,同时也推动了石油化工行业的发展进程。

当前石油化工行业对丙烯的需求量在不断增加,为此如何能够获取到更多标准的丙烯产品是当前有关人员应当思考解决的难题。

2气体分馏装置的现状根据气体分馏的单位产品数据,气体分馏装置的年平均加工负荷量为150000吨。

通过改造分馏技术和单位的性能,中国的天然气分级单元已得到改善至300000吨/年。

气体分馏单元一般采用四塔生产工艺炼油厂二次加工装置所产液化气,是一种非常宝贵的气体资源,富含丙烯、正丁烯、异丁烯等组分,它既可以作为民用燃料,又可以作为重要的石油化工原料。

随着油气勘探开发的快速发展,天然气资源得到充分利用后,民用液化气的需求量将大幅度减少,同时,丙烯、丁烯的需求量也因为下游消费领域的迅速发展而大幅增加。

因此,充分利用液化气资源以提高其加工深度,最终增产聚合级丙烯、正丁烯、异丁烯等高附加值的化工产品,日益受到石化行业的重视。

3先进控制系统的设计技术气体分馏单元的先进控制系统的核心是各种变量的估计和控制。

随着先进控制系统的内涵相对富裕,时间强劲,没有特别严格的统一定义,引进先进的控制系统可以控制气体分馏单元,提高动态变量在气体过程中的控制功能分馏,降低能量消耗,并在气体分馏过程中改变波动幅度,提高气体分馏单元的稳定性和装置的安全性,确保产品的质量,提高了产品的产量,节省能耗,降低设备的运行成本并减少污染。

提高丙烯收率的途径与相关操作

等方 法来 提高 丙烯 的产量 同时调整 稳定 系统 操作 减少丙 烯 的跑损 来 达到 液 化 气 中丙烯 的最 大 化 。

收 稿 日期 :0 6 0 2 0 2—0 ; 修 改 日期 :0 6 7 2 6 2 0 —0 —1 。 作 者 简 介 : 伟 刚 , ,9 3年 5月 生 , 理 工 程 师 。19 沈 男 17 助 9 5年 7月 毕 业 于 华 东 理 工 大 学 石 油 加 工 专 业 , 9 5年 进 油 事 业 部 , 19 现 在炼油事业部作业二区任工艺员。

一

工成 功 。1 9 9 5年 6月 , 炼油 事 业部 与 高 桥石 化 公

司规划 设 计 院 、 阳设 计 院 共 同 对 原 有 2 0 ta 洛 0 k/

般不 凝气 的排 放 口有 三 处 : 料缓 冲罐 、 原 脱

丙 烷塔 顶 、 乙烷 塔 顶 。原 料 缓 冲 罐 的排 放 一 般 脱 不采 用 , 主要是 因为无 控 制手段 , 成所 有组 分 的 造

维普资讯

1 4

高

桥

石

化

提 高 丙烯 收 率 的途 径 与相 关 操 作

炼油 事业部

摘 要

沈伟 刚

对 气 体 分 馏 装 置丙 烯 收率 影 响 因素 进行 了讨 论 , 别 是 对 原 料 组 成 的 影 响 进 行 了详 细 的 分 析 与 讨 论 。 对 蒸 馏 液 化 气 对 气 特

纯度上 限 。 日常工 作 中 , 主要 防 止 为 了保 证 丙 烯

置 、 丙烷装 置 间歇会 有液 化气作 为原 料 。 小

催 化裂 化 装 置 液 化 气 由 于催 化 裂 化 反 应 特

点 , 体 中丙烯 含 量 比较 多 。催 化 裂 化装 置可 以 气

长庆石化公司20×104吨/年气体分馏装置优化改进

长庆石化公司20×104吨/年气体分馏装置优化改进摘要:在长庆石化公司20×104吨/年气体分馏装置实际运行过程中,丙烯收率比设计值低。

针对该问题,分析显示是由于气体分馏装置加工负荷增加、装置运行过程中丙烯的损失以及日常生产操作的差异等引起的。

根据这些影响因素,提出相应的对策。

关键词:气体分馏装置提高丙烯收率操作优化前言长庆石化公司的丙烯产品主要是20万吨/年气体分馏装置分离催化裂化装置产生的液化石油气所得,因此,气体分馏装置和催化裂化装置对丙烯的收率都有很大的影响。

随着近年来由于丙烯下游产品的极大发展,丙烯需求量一直保持较快速增长,预计全球年增长率将保持在 4.7%左右,我国经济持续快速增长,丙烯当量需求的年均增长率将达到7.6%,超过丙烯生产能力的增长速度,供需缺口将达到825万吨。

因此,我国丙烯生产技术面临巨大的机遇和挑战。

针对目前我国丙烯市场需求较大以及长庆石化公司丙烯收率低波动大的现状,长庆石化公司适时的在140万吨/年催化裂化装置试用了增产丙烯助剂LTB-1并对气体分馏装置进行了工艺改造以及优化操作,以便能充分发挥催化裂化装置在增产丙烯中的作用,并且提高气体分馏装置丙烯的回收率,使全厂丙烯收率稳定增长,提高全厂的经济效益。

一、气体分馏装置简介及存在的问题1.装置简介长庆石化公司气体分馏装置原设计能力为20万吨/年,采用常规四塔流程。

目前,以140万吨/年催化裂化装置生产的液化石油气为原料,主要是为获得纯度≥99.3%的精丙烯产品,采用三塔常规流程,即脱丙烷塔、脱乙烷塔和丙烯精馏塔,其中丙烯精馏塔为两塔串联。

设计中考虑由于装置原料液化气中碳五含量有时会较高,装置增设一个脱碳五塔。

该装置脱丙烷塔和脱碳五塔塔低重沸器热源采用1.0MPa蒸汽,脱乙烷塔和丙烯精馏塔塔低重沸器热源采用催化裂化装置所产105℃热水。

2.气体分馏装置日常生产存在的问题长庆石化公司20万吨/年气体分馏装置在140万吨/年催化裂化装置开工投产后,加工负荷增加到135%,影响装置平稳运行的瓶颈问题逐渐暴露,通过装置丙烯收率的数据分析(见表1),发现丙烯回收率仅在50%左右,因此对气体分馏装置进行相应的工艺改造和优化操作,对装置平稳运行,提高丙烯收率,减少丙烯损失具有十分重要的意义。

如何提高气分装置丙烯收率

如何提高气分装置丙烯收率摘要:本文介绍了气分装置的工艺流程,并分析了影响丙烯收率的主要因素,通过改善装置操作条件和优化吸收稳定系统等操作措施,使得气分装置丙烯收率大幅提高,达到了增产丙烯提高装置经济效益的目的。

关键词:气分装置;丙烯收率;优化吸收;操作Abstract: This paper introduces the technological process of gas fractionation unit, and analyzed the influence of propylene recovery factors, through the improvement of equipment operation and optimization of absorption and stabilization system operation measure, make the gas separation device substantially improve yield of propylene to propylene, raise device economic benefits.Key words: gas separation device; propylene yield optimization operation; absorption;目前我国丙烯的发展速度已经超过了乙烯,市场上丙烯价格也逐渐攀升。

因此多产丙烯已成为各炼油厂增加效益的重要手段。

世界上丙烯产量中的70%的丙烯来自乙烯生产的裂解装置,28%则依靠炼油厂,总之,在汽油价格疲软和丙烯需求增长的形势下,对炼油厂来说,增加炼厂丙烯产率是一条提高炼厂效益的有效途径。

气体分馏装置是将催化裂化装置生产的液化石油气按后续加工装置的要求,分离成各种馏分。

如何提高丙烯的收率和回收率一直是装置生产的主要课题,也是衡量装置运行水平的重要指标。

催化裂化装置提高丙烯收率的操作优化

催化裂化装置提高丙烯收率的操作优化摘要:丙烯是一种重要的石油化工产品,广泛用于聚合物制造、化学合成和其他工业应用。

催化裂化装置是生产丙烯的主要工艺单元之一。

提高丙烯收率对于降低生产成本、提高利润至关重要。

因此,本文主要就如何提高催化裂化装置丙烯收率进行探讨,并提出一系列操作优化策略,旨在实现更高的丙烯产量。

关键词:催化裂化装置;反应条件;丙烯收率;操作优化前言催化裂化装置是石油炼制工业中的重要组成部分,其主要功能是将重负荷的石油馏分分解成更有价值的产品,其中包括丙烯这一关键化学品。

丙烯是一种广泛应用于化工行业的重要原料,用于生产塑料、合成橡胶、燃料添加剂等众多产品。

因此,提高催化裂化装置丙烯的收率对于提高炼油厂的盈利能力和资源利用效率至关重要。

一、操作优化1 反应条件优化反应条件优化是提高催化裂化装置丙烯收率的关键,尤其是反应温度的控制。

催化裂化过程中主要发生裂化反应、氢转移反应、异构化反应和芳构化反应,其中裂化反应和芳构化反应是吸热反应,而氢转移反应和异构化反应是放热反应。

所以随着反应温度的升高,有利于裂化反应的发生,丙烯的产率会逐步提高。

丁烯是非稳定的二次产物,正、异丁烯间的异构反应有利于异丁烯生成,而氢转移反应不利于异丁烯保留。

反应温度较高时,氢转移反应的比重大,异丁烯转化率较高,异丁烯含量下降。

而在高温度的区间内,热裂化反应的比重大,抑制了氢转移反应的发生,异丁烯转化率较低,异丁烯含量增加,这就造成了异丁烯含量先减少后增加的现象。

当反应温度较高时以后,反丁烯-2、顺丁烯-2的生成量和消耗量达到短期平衡。

另外汽油中的烯烃和芳烃是辛烷值较高的组分,提高反应温度后,有利于裂化反应的发生,烯烃和芳烃温度对汽油成分以及辛烷值的影响的生成增加。

同时,消耗烯烃的氢转移反应为放热反应,提高反应温度相当于抑制氢转移,因此提高了裂化反应与氢转移反应比,从而,汽油中烯烃的体积分数和辛烷值都有一定程度的上升。

但是当反应温度达到某一平衡点后,芳烃的生成量不会随着温度的升高而增加,甚至有所减少。

探讨如何提高化工工艺中丙烯的收率

探讨如何提高化工工艺中丙烯的收率摘要:社会的发展促进了化学工业的发展。

在发展过程中,化学工业有效地改善了自身的化学过程,以满足社会发展的需要。

在生产中,化学工业已将许多先进的科学技术方法应用于化学工业。

关键词:化工工艺;丙烯收率;途径1引言丙烯原料的产率对化学工艺应用的质量有一定的影响。

因此,必须注意丙烯产率的提高。

在目前的化学过程中,丙烯产率相对较低,这个问题的主要原因是化学品生产的质量,效率和效率正在下降。

为了有效提高丙烯产率,必须全面提高化工生产的质量,效率和效率,各种先进的科学技术积极应用于化工生产,使化学过程中的丙烯产率得到有效利用。

改善促进化学工业的发展。

2气体分馏装置工艺原理气体分馏技术主要依靠使用不同的组分来促进相对挥发性的区分,使每组可以分离成精确的分馏处理池,以确保回流得到保证。

能够在托盘上实现多个反向接触的目的,其中多个蒸发和冷凝被有机地组合并且在每层的托盘上实现质量传递和热传递。

混合物中存在的一些轻质和重质组分被分离,并且在气体分馏完成后在塔顶获得较轻组分,并且在塔底获得重质组分。

3化工工艺中丙烯收率低的主要原因分析至于对中国目前化学工艺中丙烯产率低的分析,可以得出结论,造成这一问题的原因很多,丙烯产率低不仅对化学品生产质量产生严重影响,而且也是化学工业。

生产效率产生了负面影响,反过来又严重阻碍了中国化学工业的发展。

3.1乙烯装置对丙烯收率的影响首先,乙烯装置对丙烯的收率有一定的影响。

在乙烯装置的长期运行中,系统部件易于磨损和损失,并且存在开裂问题。

这些问题将导致丙烯原料的严重损失。

结果,丙烯的收率降低,这不利于提高化学品生产质量。

其次,在乙烯装置中,分离系统是一个重要的组成部分,如果在运行过程中,存在问题或操作上的错误,乙烯装置中丙烯的总量会减少,并且因此一旦发生这种现象,就无法控制,这将大大降低丙烯的产量,从而严重影响化学品的生产质量。

3.2造成丙烯收率低的其他原因。

气体分馏装置影响丙烯收率的因素及对策

气体分馏装置影响丙烯收率的因素及对策作者:邢海平来源:《当代化工》2015年第10期摘要:通过对我公司20万t/a气体分馏装置的运行分析,主要针对影响丙烯产量的原因进行分析,提出了气体分馏装置操作优化和调整的方案和技术改造的措施,从降低装置丙烯携带的角度考虑,提高丙烯产品收率。

关键词:气体分馏装置;丙烯;拔出率中图分类号:TQ 052 文献标识码: A 文章编号: 1671-0460(2014)10-2435-03Factors and Countermeasures for Effect of GasFractionation Unit on Yield of PropyleneXING Hai -ping(Changqing Petrochemical Company, Shaanxi Xianyang 712000,China)Abstract: Running conditions of 200 t/a gas fractionation unit in our company were analyzed as well as main reasons to influence the yield of propylene; optimized operation process and adjustment scheme and technical transformation measures of the gas fractionation unit were put forward to increase the yield of propylene product.Key words: Gas fractionation unit; Propylene; Yield长庆石化公司20万t/a气体分馏装置是由中石化洛阳设计院设计,2003年12月投产。

装置原设计以80万t/a催化装置生产的液化石油气为原料,生产纯度≥99.6%的精丙烯。

气体分馏装置丙烯回收优化及双塔流程可行性研究

气体分馏装置丙烯回收优化及双塔流程可行性研究发布时间:2022-08-28T07:21:12.940Z 来源:《科学与技术》2022年4月第8期作者:孙健[导读] 在气体分馏装置中,丙烯收率小于95%的条件下,在脱乙烷塔顶部和丙烯精馏塔中孙健中国石油化工股份有限公司天津分公司联合一车间天津市300270摘要:在气体分馏装置中,丙烯收率小于95%的条件下,在脱乙烷塔顶部和丙烯精馏塔中,丙烯的损耗大于65%。

对取消脱乙烷塔,实行双塔煤气分离的可行性进行了探讨。

其分子量不大于0.10%。

模拟结果表明:双塔煤气分离技术和丙烯塔操作条件的优化,丙烯收率大于99%。

关键词:气体分馏装置;流程模拟;丙烯;脱乙烷塔前言随着全球经济的发展,聚丙烯、环氧丙烷、丙烯酸等丙烯类产品的需求量急剧增加。

近五年来,全球丙烯年均消耗量年均增长4.8%,而全球丙烯产率仅为3.5%,远低于对丙烯的需求量。

催化裂化装置采用多产液化气、丙烯作催化剂、提高反应温度等技术手段,为提高丙烯的收率提供了有利的条件,但受反应再生、分馏、吸收稳定性等限制,限制了其广泛应用。

由于34%的丙烯来自于炼油装置的气体分馏装置,因此提高丙烯产率既经济又有效,又可行。

针对目前气体分馏装置中丙烯收率低于95%的现状,利用 PRO/IIП程序,对气体分馏装置进行了全流程模拟,模拟了设计进料和各种配料的进料,并对导致丙烯收率降低的原因和改善措施进行了讨论。

一、现有气体分馏装置流程模拟分析在进行原料分配时,对原料进行仿真,得出的结果与设计计算结果进行对比,以检验该方法的有效性和准确性;通过对原材料成份的扰动(1~3、 C)来扩大模型的应用。

摩尔分数为39.24%~54.26%);在装置原材料组成不正常时,添加了轻质关键组分(C)和重临界组分(C)(进料4和进料5)。

流程模拟系统的可行性、准确性和可靠性取决于基础数据的准确性和系统的模拟。

因为所用的热力学公式和其它的物探数据不同,所以,尽管过程模拟的程序是一样的,但在数值上却存在较大的差别。

影响气体分馏装置丙烯收率的原因和解决对策分析

影响气体分馏装置丙烯收率的原因和解决对策分析作者:贾南来源:《科学导报·学术》2020年第67期【摘要】丙烯是一项重要的化工原料,广泛应用与工业生产领域,具有其他原料不可替代的作用与价值,是诸多重要有机化工原料、合成产品及精细化学品的生产原料。

近年来,全球丙烯消费量大幅度提升,提升丙烯的生产效率已经成为化工企业面对的核心问题。

基于此,本文分析了影响气体分馏装置丙烯收率的原因,得出提升丙烯生产力的解决对策。

促进相关产业发展。

【关键词】气体分馏装置;丙烯收率;原因和解决对策在全球丙烯的消费量逐年增长的背景下,丙烯的生产能力的增长速率远不及消费水平,从而造成了丙烯供求关系的矛盾日益加剧,全球三分之一以上的丙烯都由炼油厂气体分馏装置对催化裂化液化气的分离制造而成。

当前,气体分馏装置丙烯收率保持在 97%左右,提升丙烯總收率成为提升气体分馏单元技术提升与经济收益提升的重要因素。

为了降低在制作过程中丙烯损失,提高装置创造的经济效益,世界各国都积极开展优化气体分馏装置调的相关工作,经过不断的尝试单个装置的操作达到了优化的效果,丙烯收率能够提升到98%左右。

本文应用PRO Ⅱ软件对某炼油厂气体分馏装置进行分析探讨,通过对脱乙烷塔、丙烯塔进行优化设计,提高丙烯收率。

一、流程概述该项装置全面应用三塔流程,具体的进料方式为泡点法。

具体为:当脱丙烷塔顶汽相全面降温之后,就此进入到塔顶的回流罐之内。

在该项过程中,部分冷凝液通过脱丙烷塔顶回流泵内。

剩下的部分全面经由乙烷塔进料泵转到脱乙烷塔之内。

在此之后,脱乙烷塔顶汽相通过部分冷处理以后,重新回流到脱乙烷塔的回流罐之内,在此过程中,非凝结乙烷气体会传送到相关催化设备之内。

在这种情况下,已经形成的冷凝液通过脱乙烷塔的回流泵实现回流,且丙烷馏分自压以及处于脱乙烷塔底部的丙烯会自动进入到丙烯塔内部,其塔顶通过降温冷却处理之后,会重新进入到丙烯塔顶回流罐之内。

冷凝液的主要成分为浓度99.00%以上的高纯度丙烯。

探讨如何提高化工工艺中丙烯的收率

探讨如何提高化工工艺中丙烯的收率作者:晏涛章威来源:《中国化工贸易·下旬刊》2018年第07期摘要:社会的发展促进了化学工业的发展。

在发展过程中,化学工业有效地改善了自身的化学过程,以满足社会发展的需要。

在生产中,化学工业已将许多先进的科学技术方法应用于化学工业。

关键词:化工工艺;丙烯收率;途径1 引言丙烯原料的产率对化学工艺应用的质量有一定的影响。

因此,必须注意丙烯产率的提高。

在目前的化学过程中,丙烯产率相对较低,这个问题的主要原因是化学品生产的质量,效率和效率正在下降。

为了有效提高丙烯产率,必须全面提高化工生产的质量,效率和效率,各种先进的科学技术积极应用于化工生产,使化学过程中的丙烯产率得到有效利用。

改善促进化学工业的发展。

2 气体分馏装置工艺原理气体分馏技术主要依靠使用不同的组分来促进相对挥发性的区分,使每组可以分离成精确的分馏处理池,以确保回流得到保证。

能够在托盘上实现多个反向接触的目的,其中多个蒸发和冷凝被有机地组合并且在每层的托盘上实现质量传递和热传递。

混合物中存在的一些轻质和重质组分被分离,并且在气体分馏完成后在塔顶获得较轻组分,并且在塔底获得重质组分。

3 化工工艺中丙烯收率低的主要原因分析至于对中国目前化学工艺中丙烯产率低的分析,可以得出结论,造成这一问题的原因很多,丙烯产率低不仅对化学品生产质量产生严重影响,而且也是化学工业。

生产效率产生了负面影响,反过来又严重阻碍了中国化学工业的发展。

3.1 乙烯装置对丙烯收率的影响首先,乙烯装置对丙烯的收率有一定的影响。

在乙烯装置的长期运行中,系统部件易于磨损和损失,并且存在开裂问题。

这些问题将导致丙烯原料的严重损失。

结果,丙烯的收率降低,这不利于提高化学品生产质量。

其次,在乙烯装置中,分离系统是一个重要的组成部分,如果在运行过程中,存在问题或操作上的错误,乙烯装置中丙烯的总量会减少,并且因此一旦发生这种现象,就无法控制,这将大大降低丙烯的产量,从而严重影响化学品的生产质量。

提高气体分馏装置丙烯收率的探讨

提高气体分馏装置丙烯收率的探讨作者:贾南来源:《科学导报·学术》2020年第68期【摘要】系统产出的液化气中碳二可以利用催化裂化装置进行吸收并降低其中的含量,尽量降低脱乙烷塔塔顶排放的不凝气中丙烯、丙烷产品的携带量。

同时,进一步改善脱丙烷塔的操作参数,将脱丙烷塔塔底的丙烯的含量控制在0.3%以內。

改善粗丙烯塔的操作参数,将塔底产品丙烷中丙烯的含量控制在0.2%以内,由此一来能够大幅度的提升丙烯收率,能够提升3% 左右,如此操作能够在聚丙烯价格升高时,为企业带来十分显著的经济效益。

【关键词】气体分馏装置;丙烯收率;提升探究本文对某公司气体分馏装置进行探究,其以脱硫、脱硫醇的催化裂化装置稳定吸收系统中产出的液化石油气为原料,液化石油气送往2#、3# 储气球罐,分馏装置中的气体在离心泵的承载下完成输送。

利用此原料在装置中,能够生产出纯度较高的丙烯、丙烷和碳四馏分。

常规四塔流程是本装置的主要作业途径。

通过原料液态烃经过脱丙烷塔、脱乙烷塔、粗丙烯塔、精丙烯塔,最终提取出高质量的丙烯。

受具备不同属性的原料影响,原料中丙烯含量直接对丙烯收率有直接影响。

一、装置流程经过净化处理的液化气通过球罐为载体,将用于气体分馏的原料输送到后续作业的缓存罐,在具体操作过程中,原料泵发挥出抽离的作用,在通过预热器后进入到脱丙烷塔。

由下游 MTBE 装置或球罐接受塔底的C4馏分。

回流罐接受经塔顶出来的C2、C3,进行泵抽作业后,有些成为脱丙烷塔会通过塔顶进行回流,剩余的部分会成为脱乙烷塔进成为作业用料。

积聚的 C2与一部分C3会聚集在脱乙烷塔塔顶,在塔顶冷却器的承载下流入到回流罐中,接着回流泵会发挥出自身的抽离作用将其全部抽出,支持顶回流。

由于不凝气体在回流罐上部聚集,导致塔的压力增大。

经过分析作业后,这部分气体得以变化,其中丙烯和丙烷产品能够达到60%~70% 左右,并且在本装置中无法进行回收操作。

将这些气体输送到催化稳定装置中,主要成为以丙烯为主,此外还有一些丙烷、C4、乙烷,与催化裂化产品。

影响气体分馏装置丙烯收率的原因和解决措施

影响气体分馏装置丙烯收率的原因和解决措施宋红燕;白永涛【摘要】The reasons of lower yield of propylene in gas fractionation unit were analyzed. Revam-ping measures were adopted based on the analysis. After revamping,the handling capacity of the frac-tionator is raised to 90 t/h. The revamping measures include:(i)connecting the high pressure gas dis-charge line on the top of deethanizer to the feed line of absorption-desorption tower of diesel oil hydro-genation unit,which reduces the discharge of propylene furthest and recovers propylene about 2.88 t/d with an benefit about 7.68 million Yuan/a;(ii)using an advanced control system for gas fractionation unit to optimize the operation of propylene rectification tower,which reduces the temperature difference at the bottoms of the propylene tower,improves the purity of propane,and increases the yield of pro-pylene. Through the above three measures,waste of propylene emissions is reduced and the propylene yield of the gas fractionation unit is increased to a great extent.%分析了600 kt/a 气体分馏装置丙烯产品收率低的原因,通过丙烯塔检修,较大程度地提高了装置处理量,最大可达90 t/h;经过技术改造,将脱乙烷塔塔顶高压瓦斯气排放线连接至柴油加氢装置吸收脱吸塔富气进料管线上,最大程度地减少了丙烯的浪费,每天回收丙烯约2.88 t,可实现经济效益约768万元/a;对气体分馏装置采用先进控制系统,优化了丙烯塔操作,缩小了丙烯塔塔底温差,提高了丙烷产品纯度,进一步提高了丙烯收率。

提高气体分馏装置丙烯收率的技术措施思考

提高气体分馏装置丙烯收率的技术措施思考发布时间:2021-05-31T13:42:23.827Z 来源:《基层建设》2021年第3期作者:陈玉龙[导读] 摘要:丙烯作为一种化工原料,在工业生产中发挥举足轻重的作用,可以用来生产多种重要的有机化工原料、生成合成橡胶等。

中国石油乌鲁木齐石化公司炼油厂化工车间新疆乌鲁木齐 831400摘要:丙烯作为一种化工原料,在工业生产中发挥举足轻重的作用,可以用来生产多种重要的有机化工原料、生成合成橡胶等。

随着全球丙烯的消费数量的增长,需要提高丙烯产品的收率,才能满足石油化工生产的需求。

关键词:气体分馏装置;丙烯收率;技术措施引言由于近年来市场需求的变化,丙烯的价格远远高于液化气的价格,因此,气体分馏装置的丙烯产品就成为主要的利润挖潜点。

优化操作控制,提高丙烯收率就成为装置技术攻关的重要课题。

一、气体分馏装置的现状根据对气体分馏装置生产产品的数据分析,我国气体分馏装置的处理量是一年15万吨左右,通过对分馏技术的改造和对装置性能的改造,目前我国气体分馏装置的处理量提高到了一年30万吨。

我国的气体分馏装置一般采用五塔模式设计的生产流程,主要包括脱乙烷塔、脱丙烷塔、丙烯精馏塔、轻C4塔和重C4塔,其中的丙烯精馏塔是由塔—3(丙烯塔—1)和塔—4(丙烯塔—2)构成的接力塔,主要用于生产聚合丙烯。

用于分馏的气体主要来源于二催液态烃和重催液态烃,生产出来的产品主要有丙烷、丙烯、轻C4和重C4。

二、丙烯产品的属性在石油化工生产过程中,将石油加工分馏,形成一定的馏分,得到合格的产品。

生产的丙烯产品的分子量一般为42.08,沸点是-47.7℃,闪点是-108℃,分子式为C 3 H 6,性质是低毒,有麻醉的作用。

质量规格丙烯≥98%,实测为99.24%。

丙烯中水含量是水≯300ppm,实测是285ppm,丙烯中硫含量为硫≯10ppm,实测是4.5ppm。

生产出的精丙烯作聚丙烯原料,广泛应用于石化生产中。

一套气分装置丙烯收率升高原因分析

一套气分装置丙烯收率升高原因分析催化装置提升管预提升干气改为蒸汽,一方面有利于低碳烯烃生成,另一方面吸收系统负荷降低,干气中丙烯含量下降,导致液态烃中丙烯收率升高。

标签:丙烯;收率;预提升干气一、情况说明一套气分装置2019年3月份丙烯收率平均值为32.73%,4月份平均值升至33.47%,5月份截止至13日平均值为33.81%,针对丙烯收率逐渐升高,进行了原因分析。

二、一套ARGG装置液态烃中丙烯潜含量及氣分丙烯收率对比三、原因分析从图1趋势中可以看出,气分装置丙烯收率在3月中上旬时波动较大,均值保持在32.64%左右,3月29日以后逐渐升高,均值达到33.6%,4月29日以后再次升高,均值达到33.8%。

针对气分装置丙烯收率升高,催化装置主要从以下几个方面进行简要分析。

1、反应温度装置重油反应温度在4月28日以前一直控制524℃,4月28日降至522℃,4月30日再次提至524℃。

辅助提升管反应温度在5月5日以前控制535℃,5月5日提至538℃。

由于3月份反应温度控制较为稳定,因此3月底气分液态烃丙烯含量上升与反应温度无关,但4月28日降低重油反应温度后气分丙烯收率随之下降,4月30日重油反应温度恢复,气分丙烯收率也随之升高,说明提高反应温度有利于提高液态烃丙烯收率。

辅助提升管反应温度提高后,丙烯收率变化较小,目前未看出对丙烯收率的影响。

2、催化剂活性从催化剂活性统计上看,3月份催化剂活性维持最高,基本上维持在60%以上,3月下旬开始随着平衡剂中钠含量上升,催化剂活性开始下降,基本上保持在60%以下,低的时候达到57%左右,因此本次气分液态烃丙烯含量上升与催化剂活性无关。

3、原料性质一套ARGG进料中掺炼脱灰油浆,由于脱灰油浆灰分含量增加,装置于3月12日将脱灰油浆回炼量由5t/h降至2.5t/h,4月4日提至3t/h并维持至今。

从原料残炭上看,3月1日至4月30日残炭均值为4.95%左右,5月1日至5月13日残炭均值为5.01%左右。

气体分馏装置丙烯损失原因分析及建议措施

气体分馏装置丙烯损失原因分析及建议措施我国工业建设步伐正在不断加快,工业生产所需要的化工原材料都处于供不应求的现象。

丙烯是用于化工合成的主要原材料之一,需求量出现逐年递增的趋势。

丙烯的生产是经过分馏的,在这个过程中,很容易因各种原因而造成丙烯的损失,大大影响了丙烯的产量和收率。

我通过多年的工作经验对丙烯损失的原因与大家共同讨论分析,提出一些有效的解决措施,希望对我国丙烯生产的步伐起到一定的促进作用。

1.丙烯的介绍丙烯常温下无色,稍带有甜味的气体,分子量42.08,液态密度0.5139g/cm3,溶点-191.2,沸点-47.4。

它稍有麻醉性,在815度,101.325kpa下全部分解。

是一种低毒类物质。

丙烯是重要的石油化工产品之一,主要用于生产聚丙烯、丙烯晴、环氧丙烷、丙酮、丁辛醇、丙烯酸等大宗化工产品的主要原材料。

它是除乙烯以外最重要的烯烃。

近年来我国工业发展迅猛,对丙烯的需求量大大增加。

丙烯的主要生产工艺包括烃类蒸汽裂解和催化裂解,随着化工技术上的不断进步,目前的生产工艺方法越来越多,生产效率越来越高。

这就要在生产工艺上下文章,减少生产过程中的丙烯损失,这是企业最有效的提高产量和经济效益的方法。

2.丙烯的分馏工艺目前在丙烯生产过程中,催化裂化是最常用的一种丙烯生产方式,它采用的主要工艺步骤为反应—再生—分馏—吸收。

气体分馏是丙烯生产环节最重要的生产工艺,通过设置脱乙烷塔,将一些多余的组分去除掉,进一步提高丙烯的纯度。

由于受到当前工艺水平的限制,在分馏过程中,难免会产生丙烯损失,据预计,目前在分馏中丙烯的损失率在百分之五左右,如果损失率降低一个百分点,那么丙烯产量将提高一个百分点,这样对企业的经济效益无疑是非常明显的。

因此企业应该加大在分馏过程中降低丙烯损失的投资。

3.丙烯损失的主要原因分析分馏塔在经过长时间运行工作后,塔板的分离效率势必会降低。

生产中,有操作人员片面追求丙烯的纯度,导致大量丙烯滞留在丙烷中,造成了大量丙烯损失。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

化工技术与开发 Technology & Development of Chemical Industry

Vol.48 No.6 Jun. 2019

提高气体分馏装置丙烯收率的研究

高 航

(中国化工集团青岛安邦炼化有限公司,山东 青岛 266111)

摘 要:通过减少催化裂化装置稳定吸收系统产出的液化气中碳二的含量,使脱乙烷塔塔顶排放的不凝气尽量少

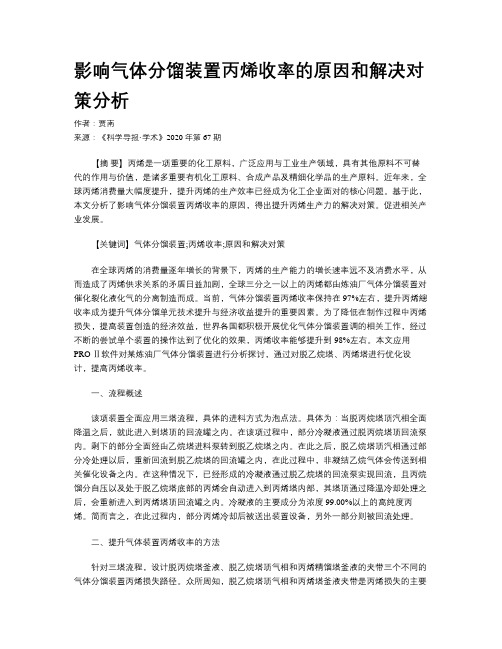

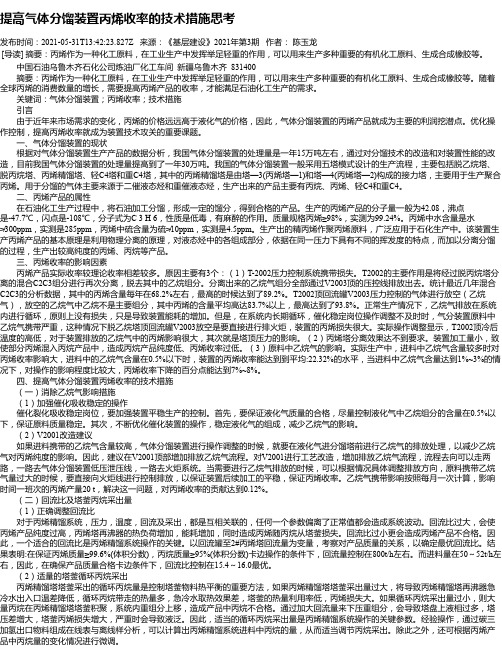

本装置采用常规四塔流程,即原料液态烃经过 脱丙烷塔、脱乙烷塔、粗丙烯塔、精丙烯塔,分离出最 终产品精丙烯。由于原料性质不同,丙烯收率主要 取决于原料中丙烯的含量。

1 装置流程

净化的液化气经球罐送到气体分馏的原料缓存 罐,由原料泵抽出,经过预热器送入脱丙烷塔。塔底 C4 馏分送入下游 MTBE 装置或送入球罐。塔顶出 来的 C2、C3 经塔顶冷却器进入回流罐,再经泵抽出 后,一部分作为脱丙烷塔塔顶回流,另一部分作为脱 乙烷塔进料。

脱乙烷塔塔顶积聚的 C2 和部分 C3 经塔顶冷却 器进入回流罐,然后用回流泵全部抽出作为塔顶回 流。回流罐上部积聚不凝气体,导致塔压上涨。此 部分气体经过分析,其中 60%~70% 为丙烯和丙烷 产品,在本装置无法回收。这些气体进入催化稳定 吸收系统,其组分以丙烯为主,另有部分丙烷、C4、乙

烷,与催化裂化产品的组分基本一致。进入稳定吸 收系统以后,乙烷分离出来进入干气,有用的组分又 成为气体分馏装置的原料。因回收的主要成分为丙 烯,这样就增加了原料中丙烯的含量。由于实现了 循环回收利用,排放的不凝气并没有造成丙烯损失, 从整体上看,提高了丙烯收率。

文献标识码:B

文章编号:1671-9905(2019)06-0071-03

青岛安邦炼化有限公司气体分馏装置由河北石 油化工研究院设计,处理能力为 8 万 t·a-1,年开工 8000h。以经脱硫、脱硫醇的催化裂化装置稳定吸收 系统中产出的液化石油气为原料,液化石油气送往 2#、3# 储气球罐,经离心泵送到气体分馏装置。装 置以此为原料,生产出高纯度的丙烯、丙烷和碳四馏 分。

99.57

Hale Waihona Puke 28.5410.97

31.38

15.65

12.20

0.05

表 2 气体分馏装置参数

项目

脱丙烷塔 脱乙烷塔 粗丙烯塔 精丙烯

塔顶压力 / MPa 1.65

2.40

塔顶温度 /℃ 45.1

50

塔底温度 /℃ 100.1

60.9

1.70

1.65

47.2

44.5

55.3

45.8

3 丙烯损失的原因和优化

丙烯塔底有 1 台以蒸汽为热源的重沸器,在 1.65MPa 的操作压力下,精丙烯塔的回流比控制在 16.8~17.3 之间,塔底温度控制在 53.8~55.5℃之间, 可将丙烷中的丙烯含量从以前的 1% 降到 0.2%,从 而降低了丙烯的损失。

丙烯收率是指丙烯产品产量占液化气原料总量 的百分比。造成丙烯损失的原因有很多,经过生产 实践统计,影响因素见表 3。

表 3 丙烯损失原因及优化措施

丙烯损失原因

优化措施

从脱丙烷塔底带走

优化脱丙烷塔参数

从脱乙烷塔顶放不凝气带走 控制原料 C2 含量,减少排放

通过丙烷带走

优化粗丙烯塔参数

密封点泄漏损失

机泵更换干气密封,杜绝 跑冒滴漏

3.1 脱丙烷塔的优化操作

脱丙烷塔的塔底温度由蒸汽作为热源的塔底 重沸器提供,通过优化技术参数,将考核指标标定 从以前的 1% 降为碳三含量控制在 0.3% 以内。在 1.65MPa 的塔顶压力下,优化操作参数,根据 C5 的 含量,控制塔底温度在 99.8~100.5℃之间,能够达到 指标要求,降低了塔底丙烯的携带量,减少了损失。 同时控制塔顶温度在 45.3℃以下,防止塔底温度过 高将 C4 带到塔顶,通过脱乙烷塔塔底进入粗丙烯 塔,造成丙烷纯度降低,损害丙烷的产品质量。

3.2 脱乙烷塔的优化操作

丙烷的产品质量也进行了标定,从以前的纯度

99% 提高到 99.8%。丙烷外送中的丙烯含量大幅减 少,脱乙烷塔塔顶和回流罐顶 C2 的含量因不凝气聚 集而导致压力升高,C2 含量逐步增长。将脱乙烷塔 顶的压力从 2.35 MPa 提高至 2.45 MPa,调整脱乙烷 塔塔顶冷却器循环水的流量,调节热旁路调节阀的 开度,将脱乙烷塔的回流比控制在 1.2~1.4。通过多 次间隔排放,大幅度减少了脱乙烷塔塔顶不凝气的 排放次数,从而减少排放中因丙烯携带而造成的浪 费。对催化裂化装置吸收稳定系统进行调整,通过 优化稳定系统的操作条件,降低送往球罐的液化石 油气中的 C2 含量。通过技术优化改造,气分原料中 C2 的体积分数含量基本维持在 0.1% 以下,降低了 液化气原料罐中的 C2 含量,减少了因排放 C2 不凝 气而导致的丙烯、丙烷浪费。 3.3 丙烯塔优化操作

原料 0.1 9.27 42.9 21.15 4.35 13.12 5.58 3.49 0.04

表 1 原料液化气的性质

/%

脱丙烷塔底 脱丙烷塔顶 脱乙烷塔底 脱乙烷塔顶 粗丙烯塔底 精丙烯塔顶

0.16

20.86

10.89

14.6

5.7

99.95

0.43

0.03

88.95

85.4

73.44

0.05

图 1 气体分馏装置工艺流程示意

2 原料性质

气体分馏装置的原料是液化气,来自青岛安邦 炼化 2# 和 3# 液化气球罐,球罐液化气性质相对稳 定。

收稿日期:2019-03-28

72

化工技术与开发

第 48 卷

组成 乙烷 丙烷 丙烯 异丁烷 正丁烷 1- 丁烯、异丁烯 反 2-丁烯 顺 2-丁烯 碳五

地携带丙烯、丙烷产品,同时优化脱丙烷塔的操作参数,控制脱丙烷塔塔底的丙烯含量在0.3%以内。优化粗丙烯塔

的操作参数,控制塔底产品丙烷中丙烯的含量在0.2%以内,丙烯收率从优化前的29.3%左右提高到31%以上。在聚丙

烯价格处于高位时,经济效益十分明显。

关键词:气体分馏;丙烯;收率;损失 中图分类号:TQ 221.21+2

脱乙烷塔塔底的混合 C3 组分进入粗丙烯塔,丙 烯塔为双塔串联操作,粗丙烯塔塔顶气相产品进入 精丙烯塔,精丙烯塔顶部的气相产品丙烯经过冷却 器进入回流罐,经精丙烯塔回流泵抽出,一部分作为 塔顶回流,一部分作为产品送出装置。

̹⅀܉ᢾᩪ

ͅ☣โ䔭

ऴᵨͅ☛

1. 脱丙烷塔;2. 脱乙烷塔;3. 粗丙烯塔;4. 精丙烯塔;5. 脱丙烷 塔塔底重沸器;6. 脱乙烷塔塔底重沸器;7. 粗丙烯塔塔底重沸器