GSM手机生产基本流程SMT

第1章 SMT生产流程

英国人研制出世界上第一台波峰焊接机,人们将晶体管一类 通孔元器件插装在印制电路板上后,采用波峰焊接技术实现了通 孔组件的装联,半导体收音机、黑白电视机迅速在世界各地普及。

SMT的应用

SMT特点(与传统工艺THT相比)

SMT特点(与传统工艺THT相比)

高密度 高可靠性 低成本 高频特性好 便于生产自动化

SMT的发展

自从发明无线电的那天起,电子组装技术就相伴诞生了。 1、电子管时代

人们用手工铬铁焊接电子产品,电子管收音机是当时的主要 产品。 2、20世纪40年代

再流焊炉

再流焊炉是焊接表面贴装元器件的设备。再流焊炉主要有红 外炉、热风炉、红外加热风炉、蒸汽焊炉等。目前最流行的是全 热风炉以及红外加热风炉。

自动光学检测

AOI系统用可见光(激光)或不可见光(X射线)作为检测 光源,光学部分采集需要检测的电路板图形,由图像处理 软件对数据进行处理、分析和判断,不仅能够从外观上检 查电路板和元器件的质量,也可以在贴片焊接工序以后检 查焊点的质量。AOI的工作原理模型如图所示。

1.焊锡膏—再流焊工艺

焊锡膏一再流焊工艺如图所示。

该工艺流程的特点是:简单、快捷,有利于产品体积的减小, 该工艺流程在无铅焊接工艺中更显示出优越性。

2.贴片—波峰焊工艺

该工艺流程的特点:利用双面板空间,电子产品的体积可以进一 步做小,并部分使用通孔元件,价格低廉。但所需设备增多,由于波 峰焊过程中缺陷较多,难以实现高密度组装。

SMT生产技术日趋完善,用于表面安装技术的元器件大 量生产,价格大幅度下降。由于用SMT组装的电子产品具有体积 小、性能好、功能全、价位低的综合优势,故SMT作为新一代电 子装联技术已广泛地应用于各个领域的电子产品装联中,如航 空、航天、通信、计算机、医疗电子,汽车电子、照相机、办 公自动化、家用电器行业,真可谓哪里有电子产品哪里就有SMT。

手机生产流程

手机生产流程手机生产流程手机作为现代社会人们必不可少的通讯工具,已经成为人们生活的一部分。

手机的生产流程主要包括原材料采购、组装生产、质量检测和包装等环节。

首先是原材料采购环节。

手机生产所需的原材料主要有金属、塑料、玻璃、电子元件等。

这些原材料需要从不同的供应商进行采购,确保原材料的质量和数量符合要求。

一般来说,手机生产厂商会和供应商签订较长期的合同,确保原材料的稳定供应。

接下来是组装生产环节。

在组装生产环节中,需要将各个零件组装在一起,形成手机的基本结构。

首先,需要将电子元件焊接在电路板上,包括处理器、内存、摄像头等。

然后,将电路板和其他零件如屏幕、电池、外壳等组装在一起,形成手机的基本框架。

最后,进行软件烧录和测试,确保手机的功能正常。

组装生产完成后,需要进行质量检测环节。

这一环节是手机生产流程中至关重要的一环,通过对手机的各项功能进行检测,确保手机的质量和性能符合客户要求。

质量检测主要包括外观检测、功能检测和性能测试等。

只有通过质量检测的手机才能进入下一阶段的包装环节。

最后是包装环节。

在包装环节中,手机会分别安装保护膜和外壳,然后放入盒子中,并附上说明书和充电器等配件。

包装的设计通常是经过精心考虑的,以便吸引消费者的眼球,并提供良好的用户体验。

手机生产过程中,每个环节的每一项工作都需要经过严格的管理和控制,以确保生产过程的顺利进行和手机的质量。

同时,各个环节之间的协同配合也是至关重要的,只有各个环节紧密配合,才能确保手机的及时供应。

总的来说,手机生产流程涉及原材料采购、组装生产、质量检测和包装等环节。

每个环节都需要经过严格的管理和控制,以确保手机的质量和功能符合客户的要求。

手机的生产流程是一个复杂而科学的过程,需要各个环节的协同配合,以保证手机能够高质量地生产出来。

手机组装生产工艺简介

直板机

翻盖机

滑盖机

手机整体生产流程

SMT制程

上料

印刷锡膏 贴片 回流焊 分板

测试制程

软件升级DL

写S/N号 校准BT 终测FT

组装制程

贴DOME片

焊接零部件 开机检查

包装制程

下彩盒

放配件 主机恢复出厂设置 检查主机外观

装板/合壳 锁壳壳螺丝 功能测试 天线耦合测试 贴镜片/外观检查

组装制程主要零部件

其它类:

DOME片:即金属弹片导电膜, 也称锅仔片导电膜它是一 块包含金属弹片(锅仔片)的PET带胶的薄片、按照线路板 上对应的焊盘位置来安排每一个金属弹片/锅仔片的位置, 当锅仔受到按压时,弹片的中心点下凹,接触到PCB上的 线路,从而形成回路使其起到作用。DOME片在手机中起开 关的作用。使每个按键对应发挥作用。 FPC:柔性电路板是以聚酰亚胺或聚酯薄膜为基材制成 的一种具有高度可靠性,绝佳的可挠性印刷电路板。简 称软板或FPC,具有配线密度高、重量轻、厚度薄的特 点. 因有此手机会用到多块PCB板。FPC在手机中起 PCBA与PCBA线路连接的作用。 导布布/导电棉:以纤维布(一般常用聚酯纤维布)经过 前置处理后施以电镀金属镀层使其具有金属特性而成为 导电纤维布.在手机中起到接地导通的作用。主要对手机 ESD(防静电)的保护。

摄像头:手机摄像头分为内置与外置,内置摄像头是指 摄像头在手机内部,更方便。外置手机通过数据线或者 手机下部接口与数码相机相连,来完成数码相机的一切 拍摄功能。摄像头在手机中起拍照作用。

组装制程主要零部件

电子件:

听筒:属扬声器的一种,在手机行业中称之为听筒。听 筒在手机中起到通话过程中听取对方声音的作用。

SMT基本生产工艺流程

SMT基本生产工艺流程SMT(Surface Mount Technology)是一种表面贴装技术,广泛应用于电子制造业中。

它以电子元器件通过焊接贴装在电路板表面的方式完成组装,相比传统的插件式组装方法,SMT具有体积小、重量轻、性能可靠等优点。

下面介绍SMT基本生产工艺流程。

首先,SMT的生产工艺流程可以分为四个主要阶段:前期准备、贴装工艺、焊接工艺和检测工艺。

在前期准备阶段,需要进行电路板的设计和制作。

设计工程师根据电子产品的功能需求,设计出电路板的电路布线和元器件安排。

然后,使用电路板制作设备将电路设计打印到电路板上,并进行化学蚀刻、镀金、掩膜等工艺,最终制作出成品电路板。

接下来是贴装工艺阶段。

在这个阶段,需要准备好需要贴装的SMT元器件,如集成电路、电阻、电容等。

首先,将SMT元器件按照生产工艺要求进行分装,确保元器件的质量和防潮性。

然后,使用自动贴片机将元器件粘贴在电路板表面。

自动贴片机根据电路板上的元器件安排完成元器件的自动识别、拾取和贴装工作。

贴装完成后,需要进行组件的校正和矫正,确保各个元器件的位置和角度正确。

接下来是焊接工艺阶段。

在这个阶段,需要将贴装完成的电路板进行焊接,将元器件焊接在电路板上。

常用的焊接方法有波峰焊和热风烙铁焊。

波峰焊是将焊锡通过一个焊锡槽进行加热熔化,然后电路板通过焊锡槽上升,焊锡会涂覆在焊盘上完成焊接。

热风烙铁焊是使用热风烙铁对焊接点进行加热,熔化焊锡,然后焊接点与主板实现焊接。

焊接完成后,需要进行焊接点的质量检查,以确保焊接质量达标。

总之,SMT基本生产工艺流程包括前期准备、贴装工艺、焊接工艺和检测工艺四个主要阶段。

通过这些阶段的工艺流程,可以实现对电子产品的高效组装和生产。

手机生产流程介绍(熟悉)

主机天线

主要取决于手机天线,

因此每一款手机都会有

天线,天线也因手机结

构的不同而各式各样,

一般分为内置和外置,

现在多为内置式,天线

的固定方式一样也分为

主板固定和壳体定位。

从机天线

此外还有一些装饰件 的装配,滑盖机还有副 板安装等。

手机生产流程

--组装之外壳装配

将测试OK的主板装到壳体内,就成为一台 机头成品,手机壳体也跟据外形的不同, 结构也有很大的不同,大体上直板机有前 壳、中壳、后壳、电池盖等,滑盖机、翻 盖机则分别有ABCD四个壳件和滑轨等几 个主要部分。装配过程要依壳体设计有一 定的顺序,各部分衔接良好,装配到位最 后打上各部位需要的固定螺丝钉,一台机 头就装好了。

锡膏印刷就是通过特制的钢网将锡膏均匀地漏印 到PCB各个对应的焊盘上,为下一步贴片及回流 焊接作准备。

锡膏的作用:锡膏在SMT中起到的作用有两个方面

一方面是其粘性可以在回流焊前粘住电子元器件,防 止掉落,另一方面就是回流焊后可以固化,将元器件 固定在PCB板上并能保持良好的导电性能。

•锡膏印刷机

•锡膏印刷所用钢网

手机生产流程 --之入库

至此手机生产流程已经全部完成,成 为可以在市场上买卖的成品机。工 厂 首先将成品机入库,再通过物流及经 销商流入市场。

The end Thanks!

SMT流程简介-回流焊

回流焊就是将已经贴好片的PCB板通过传送带将其送进一 个事先设定好温度的炉堂里(即回流炉),板子经过炉堂 时锡膏将会受热熔化达到焊接效果。

手机生产流程—软件下载

手机要实现诸如通话、短信、摄像等各 种功能除了有硬件支持外还要有配套的 软件,就像对电脑的裸机进行系统安装 。这就是软件下载。即用电脑、数据线 或下载治具将配套的软件下载安装到手 机主板。

SMT生产标准技术流程

SMT生产标准技术流程SMT(Surface Mount Technology)是一种电子元器件表面粘贴技术,广泛应用于电子产品的生产。

SMT生产标准技术流程是确保SMT生产过程质量和产能的重要指南。

下面是SMT生产标准技术流程的一般步骤:1. 设计审核:在SMT生产之前,设计团队对PCB(Printed Circuit Board)进行审核,确保其符合SMT生产的要求。

这一步骤包括检查PCB布线、元器件封装尺寸和元器件位置等。

2. 元器件采购:在SMT生产之前,采购团队根据设计要求采购所需的元器件,确保其品质和供货周期。

3. 印刷:使用印刷机将焊膏印刷到PCB上,确保焊膏的均匀性和质量。

4. 贴片:使用贴片机将表面贴装元器件粘贴到PCB上,确保元器件粘贴的准确性和质量。

5. 焊接:通过回流炉或波峰焊接机对元器件进行焊接,确保焊接焊点的质量和可靠性。

6. 质量控制:在整个SMT生产过程中,质量控制团队进行严格的产品质量检验,确保产品符合客户要求和标准。

7. 包装和发货:完成SMT生产后,将产品进行包装,并按照客户要求进行发货。

以上是SMT生产标准技术流程的一般步骤,每个步骤都需要严格执行,并且需要定期进行技术改进,以确保生产的质量和效率。

通过严格遵循SMT生产标准技术流程,可以提高产品的质量和竞争力,满足客户的需求。

SMT生产标准技术流程的严格执行是确保电子产品质量和稳定性的关键之一。

让我们进一步深入探讨SMT生产标准技术流程的重要性以及每个步骤的关键性。

首先,设计审核是SMT生产流程的关键一步。

在这个阶段,设计团队需要对PCB进行详细的审核,确保其布线符合SMT生产要求,元器件封装尺寸、位置等符合标准。

由此可以确保在后续的生产过程中能够顺利进行,避免设计上的问题导致生产出现困难或质量问题。

此外,设计审核阶段也为后续的元器件采购提供了指导,确保元器件的选择能够满足设计要求。

元器件采购是另一个至关重要的环节。

SMT生产流程认识

SMT生产流程认识SMT(Surface Mount Technology)是一种电子元器件表面安装技术,也是一种电子组装工艺。

它通过将电子元器件直接贴装在印刷电路板(PCB)表面,而不是通过通孔技术进行插装,提高了电子产品的集成度和可靠性。

首先是元器件贴装。

该环节主要包括下料、面粘贴、烧结、贴装和贴装定位等步骤。

下料是将电子元器件从原料库中选择出来,根据生产工艺要求,按照一定的数量和规格投入到生产中。

面粘贴是将胶水涂在PCB板上,为后续的元器件粘贴提供粘合剂。

然后将PCB板放在自动粘贴设备上,通过精确的控制,将元器件粘贴在指定位置。

有些小型元器件甚至可以通过人工操作来实现。

烧结是将粘贴好的元器件通过热风炉和传送带,经过短暂的高温加热,使胶水迅速固化。

这可以提高粘贴的精度和牢固度。

贴装是将焊脚或焊盘与PCB板表面相连接。

有两种主要的贴装技术:表面贴装技术(SMA)和无铅表面贴装技术(SMT)。

贴装定位是将元器件在PCB板上的位置进行精确定位,以确保元件的正确安装。

这通常通过使用支架、夹具、传感器等设备来完成。

接下来是焊接环节。

焊接是将已经粘贴贴到PCB板上的元器件与PCB板表面相连接的过程。

焊接主要有两种方式:传统波峰焊接和无铅回流焊接。

传统波峰焊接是通过将PCB板浸入焊锡波中,使焊锡液上升,焊锡液上的PCB板进行焊接。

这种方式适用于通过通孔技术插装的元器件。

无铅回流焊接是通过将贴到PCB板上的元器件与铅球焊盘相连接的过程。

焊接过程中,将PCB板放在特定的加热设备中,使焊膏熔化,元器件与焊盘便相连接。

这是当前主流的焊接方式,因为它可以更好地满足对环保的要求。

最后是质检环节。

质检是确保产品质量的关键环节。

主要包括外观检查、电气性能测试和功能测试。

外观检查是通过人工目视检查产品的外观,以检查产品是否有损坏、偏移、氧化等问题。

电气性能测试是使用电子测试仪器检测电气特性,例如电阻、电流、电压等,以确保电路板是否符合规格要求。

GSM手机生产测试流程

终测介绍

测试项

关机电流 初始工作电流 发射功率 按照GSM规范,900频段功率等级为5-19,5级功率标准值为 33dBm,向下以2dB递减;1800频段功率等级为0-15,0级功率标准 值为30dBm,向下以2dB递减。 功率时间包络:符合ITU(国际电信联盟 )规范 频率误差:GSM900小于+-90Hz, DCS1800小于+-180Hz,PCS1900 小于+-190Hz 峰值相位误差:小于20度 均方值相位误差:小于5度 灵敏度:GSM为-102dBm,DCS为-100dBm 开关谱:符合ITU规范 ;接收质量:0--4; 接收误码率:<2.4%at-102dbm;<0.1at-15dbm(MTK时)

写IMEI号

功能:把IMEI号,入网号,SN号写入手机 和数据库 同时打印 出条码

需要注意的事项

1:输入入网号,连接手机并开机,然后按“Printing”键。 中间时间不能太长,否则会提示“进入模式失败” 2:返工时可能会用到下面的软件,使用时需要注意是 处于写IMEI号模式还 是写板号模式;另外 串口、速率是否正 确。

GSM手机生产测试流程

手机生产流程介绍

开始 FLASH烧录 丝网印刷 SMT贴片

写板号

机器分板

回流焊

单板校准

单板组装

整机功能检测

整机终测

装箱

写IMEI

外观检查

天线耦合测试

QA检验

入库

结束

生产支持软件

1. 2. 3. 4. 5. 6. 7. 8. 下载 校准 综测 耦合 功能测试 写IMEI号 打印彩盒条码 装箱

下载介绍

下载:载入手机软件,主要用于升级或修复手机软件。

SMT基本生产工艺流程PPT课件

此图为JUKI-FX-1R系列片式高速贴片机

贴片机对PCB板进行元件的贴装

在此环节中,贴片机将对印刷OK的PCB进行片式元件的贴装.需要注意的是保证元件贴装的正确性,精确性和稳定性. 正确性,简单地说就是不能存在NC程序上的错误,在新程序上线之初,必须保证BOM与NC及料位表上的元件相关数据(即元件料号,位置,用量)三者一致.

二:印刷机对PCB板进行锡膏印刷

此站在整个流程中起着重要的作用,如果出现问题,那么对后面的贴片及炉后的出锡品质将带来重大影响,据不完全统计:在出锡不良中,有60%~70%是由印刷站引起.就个人认为,印刷流程需注意以下两点:

二:印刷机对PCB板进行锡膏印刷

1.锡膏的回温与搅拌. 锡膏使用前一定要回温,回温时间须在4小时以上,以使瓶内锡膏温度与室温一致; 回温好的锡膏在使用前还需搅拌,搅拌时间为机搅3分钟,手搅10分钟.

二:印刷机对PCB板进行锡膏印刷

2.各印刷参数的调整. A.印刷压力一般以刚好刷净钢网为宜,如图.

二:印刷机对PCB板进行锡膏印刷

B.印刷速度不宜太快,应在能跟上贴片时间的前提下尽可能的放慢,一般在30~50mm/S为宜. C.印刷间隙与PCB的厚度相关联,因此 ,请输入准确的板厚度. D.脱膜间隙不能太小,一般为2~4mm. E.脱膜时间不能太快,一般为0.5~1mm/s. F.钢网擦拭频率不能太低,一般5片为一擦拭周期. G.钢网上的锡膏量,如果按印刷时锡膏的滚动高度计算,则一般其高度应保持在刮刀片高度的2/3,如果这一高度小于1/3,则应立即添加锡膏.

无铅PCBA

五.炉后目检对PCBA板进行外观不良检查。

现在有的工厂都已使用先进的自动光学检测设备—AOI。此设备能对炉后90%的出锡不良进行准确判断检测,不但节省了人力,而且提高了工作效率。如下图所示的SONY---AOI自动检查机。

手机板SMT生产流程图

无漏贴,

偏移,短

路,空焊

等不良

X-Ray检 查

QA

NG

试产时

100%确

认所有的

BGA有无

空焊短路

等不良

Rework

QA 包装

Rework

NG QA出货 全检

入库

第二面印刷(TOP) NG洗板

NG洗板 重点检查

QFP,BGA

有无短

目检

路,少锡

等不良

重新调整程式确手摆调 NG

全检所有 的元件有 无漏贴, 偏移,短 路等不良

NG 首件检查

回流焊接

根据 BOM使 用LCR仪 器确认每 一个元件 位置的值

目检

NG 修理

全检所有 的元件有

手机板SMT生产流程图

备料

第一面印刷(BOTTOM) 洗板 NG

目检

重点检查 按键焊盘 沾锡等不 良

贴片

NG

重新调整程式确

认物料等无误后

全检所有 的元件有 无漏贴, 偏移,短 路等不良

目检 NG

首件检查

手摆调整

根据 BOM使 用LCR仪 器确认每 一个元件 的值

回流焊接 目检

NG 修理

全检所有 的元件有 无漏贴, 偏移,短 路,空焊 等不良

SMT基本生产工艺流程

SMT基本生产工艺流程SMT(表面贴装技术)是一种电子元器件的生产工艺,常用于制造电子产品,如手机、电脑等。

下面是SMT基本生产工艺的流程。

1.前期准备:在开始SMT生产前,需要准备好所需的原材料和设备。

原材料包括电子元器件、基板、锡膏等,设备包括贴片机、回流焊接炉、检测设备等。

2. PCB制备:PCB(Printed Circuit Board)是电子产品的基板,生产SMT产品前需要先制备好PCB。

制备PCB的过程包括设计电路原理图、绘制PCB图纸、切割PCB板材、打孔、去毛刺等工艺。

3.贴片(分为拆带、贴装、复验三个步骤):a.拆带:电子元器件常被装在胶带上,首先需要将胶带拆除,将元器件一颗颗分开,以便后续贴装。

b.贴装:使用贴片机将元器件精确地贴在PCB的指定位置上。

贴片机将吸取元件,通过精确控制的机械臂将元件放置在PCB上。

贴片机可以一次性完成多个元器件的贴装。

c.复验:贴装之后,需要对贴片效果进行检验。

主要检查贴片的位置是否正确、锡球是否完好、有无拍打变形等。

4.回流焊接:回流焊接是将贴装的电子元器件与PCB焊接在一起的过程。

焊接过程中使用的材料是锡膏。

将PCB送入回流焊接炉中,通过升温和冷却的过程,将锡膏融化并与PCB和元件焊接在一起。

回流焊接质量的好坏对产品性能有着重要影响。

5.清洁:焊接完成后,PCB上可能留有焊渣和污渍。

需要进行清洗,以确保焊接点的质量。

常用的清洗方法包括水洗、蒸馏水清洗以及有机溶剂清洗等。

6.电测试:清洗完成后,需要进行电测试,以验证电路的连通性和功能是否正常。

电测试设备会对每个焊点进行测试,确保焊接质量符合要求。

7.修复:在电测试过程中,可能会发现焊接质量不合格的焊点。

需要将这些焊点进行修复,通常是通过重新焊接或者补焊的方式。

8.终检和包装:终检是对整个产品的外观和性能进行检查。

合格后,产品会进行包装,以便运输和销售。

这是SMT基本生产工艺的流程。

每个步骤都非常重要,对于产品质量和性能有着直接影响。

手机生产测试流程

以xx工厂的加工生产过程为例1. 生产线流程SMT->Board ATE->Assembly and finally test->CFC这是一个大的生产流程,概括分成了四个部分,CFC本身可能并不属于工厂的生产组装过程,但手机出厂销售前必须通过这一关,在我们的一些测试活动中有时也会提到这一部分,所以在本文中也一并描述了。

上面的四个部分中每一个又包含了很多小的步骤,后面会针对每一个部分展开描述。

2.SMTSMT过程我们一般也称为贴片,所谓贴片,就是将一些小的元器件机器焊接到手机主板上的过程。

这个过程基本上全部由机器流水线来完成。

SMT Board:刚拿到的板子是光板(BBIC),上面只有一些主要的部件,一般是四块板子(也有六块的)连在一起放入产线起始处,进入下道工序。

涂锡:将焊锡涂到板子上需要焊接的地方为下一步工序做好准备。

贴元器件:经过涂锡后的板子进入此道工序,产线机器自动会将需要的元器件放到板子上指定的位置处,这里仅仅是放上去,并没有焊接,真正的焊接在高温炉完成。

因为需要放很多的元器件,因此这个工作通过几台产线机器来依次完成,图中虚线箭头表示有多个贴元器件的步骤。

将所有需要焊接的部件全部放在板子指定位置后,进入下一道工序。

高温炉焊接:通过高温,使锡熔化,将部件真正焊接在主板上,通过这个步骤,一块板子上机器焊接的部件就完成了。

Board inspection:产线工人检查完成SMT过程的板子有无问题,有没有没有焊接好的部件。

裁板:上面提到板子是四块一联进产线的,焊好之后,这些板子就没有必要再连在一起了,因此还要用专门的机器将板子裁成一块一块的,裁好后,板子送Board ATE。

启示:从这个过程我们可以看出,SMT过程的焊接都是由机器完成的,机器焊接和人工焊接从质量和稳定性方面来说还是不一样的,平时我们经常会碰到这样一些情况:因为时间紧张或其它原因,来不及进行一次trial run, 通过手工修改手机某些部件来进行硬件等的测试,虽然这样的手机在硬件元器件上可能已经同trial run的配置了,但严格的讲,并不能和trial run相等同,因为手工修改的的一致性和元器件焊接的质量等等都与工厂机器流水线出来的机器可能会存在差异(如音频方面的一些特性),测试人员在平时测试的应该了解到这一点。

手机生产制造流程(PPT 77页)

贴片工艺

Screen Printer

Mount

AOI

Reflow

Screen Printer

Screen Printer 内部工作图

贴片工艺

Squeegee

Solder paste

Stencil

STENCIL PRINTING

Screen Printer

贴片工艺

Screen Printer 的基本要素:

对

策

• 2.发生皮层 CURSTING

• 避免将锡膏暴露于湿气中.

由于锡膏助焊剂中的活化剂太强, • 降低锡膏中的助焊剂的活性.

环境温度太高及铅量太多时,会 造成粒子外层上的氧化层被剥落

•

降低金属中的铅含量.

所致.

• 3.膏量太多 EXCESSIVE PASTE 原因与“搭桥”相似.

• 减少所印之锡膏厚度 • 提升印着的精准度. • 调整锡膏印刷的参数.

常见IC的封装方式

Categories SOP

Typical Sample (not to scale)

(Sm all O utline Pack age )

SSOP

(Shrink Sm all O utline

Pack age )

TSOP(1)

(Thin Sm all O utline

Pack age )

判断锡膏具有正确粘度的一种经济和实际的方法: 搅拌锡膏30秒,挑起一些高出容器三,四英寸,锡膏自行下滴, 如果开始时象稠的糖浆一样滑落,然后分段断裂落下到容器内 为良好。反之,粘度较差。

Screen Printer

贴片工艺

锡膏的主要成分:

成分

主要材料

作用

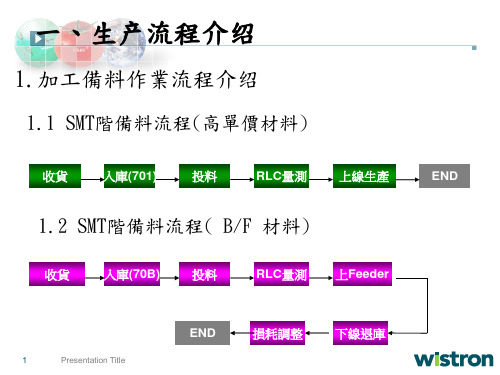

SMT 生产流程简介及作业注意事项

SMT Production Machine To Introduce

2.迴焊爐前檢查:是在元件置放在板上錫膏內之後和PCB送入迴焊爐之前完成的。 這是一個典型地放置檢查機器的位置,因爲這裏可發現來自錫膏 印刷以及機器放置後的大多數缺陷。在這個位置産生的定量的程 序控制資訊,提供高速機和泛用機校準的資訊。這個資訊可用來 修改元件放置或說明置件機需要校正。這個位置的檢查滿足過程 追蹤的目標。 3.迴焊爐後檢查:在SMT過程的最後步驟進行檢查,這是目前AOI最流行的選擇, 因爲這個位置可發現大部份的裝配錯誤。回迴焊後檢查提供高度 的安全性,因爲它識別由錫膏印刷、元件置放和迴焊過程引起的 錯誤。 雖然各個位置可檢測特殊缺陷 ,但AOI檢查設備應放到一 個可以儘早識別和改正最多缺陷的位置。但是,在這階段的檢查 ,AOI會受光反射干擾、零件陰影、零件表面顏色變化等種種干擾 ,而會有較高的誤判率, 除非製程極為不穩定,否則不應採用 這種佈置方式。 裁板機 裁板機的作用是將PCB板邊的多餘廢邊材用裁板機來排除

10 Presentation Title

SMT Production Machine To Introduce 回焊爐內可區分為四大加熱區間: 1:預熱區:也叫斜坡區,用來將PCB的溫度從周圍環境溫度提升到所須得活性溫度. 在這個區,產品的溫度以不超過每秒1.5~3 ° C速度連續上升.溫度升得太 快會引起一些缺陷,如陶瓷電容的細微裂紋;而溫度上升得太慢,錫膏會 感溫過度,沒有足夠的時間使PCB達到活性溫度.

FA/FB/FC 測試 站

QC抽驗站依據 抽樣標準進行 全功能測試

TOP 面

AOI視學檢驗 機

錫膏印刷機

外觀總檢站

包裝站

GSM手机工作流程

常用按键的说明:

1、CELL CONFIG:设置基站参数。

2、CELL CNTL:进入小区测试屏幕。

3、RECALL:调用已保存的仪器设置文件。

*SAVE:保存仪器的目前设置。

4、ORG CALL:用于HP8922发起呼叫。

5、END CALL:由HP89222结束本次呼叫。

GSM手机测试的基本原理

GSM手机生产基本流程

SMT(软件下载)-->板测(BT)-->装配(软件升级)-->功能测试-->终测(FT)-->通话测试-->写IMEI号-->包装

GSM标准基本内容

GSM900

DCS1800

上行频段范围

890MHZ~~915MHZ

1710MHZ~~1785MHZ

下行频段范围

板测是用电脑软件控制无线通信测试仪、电源、手机等设备,对手机或PCB板进行各种操作,测试计算后通过数据线将数据写入手机,使手机各项参数达到软件中设置的标准值。在板测前应装好RF屏蔽盖。

测试内容有:电池校准、AFC校准、AGC校准、APC校准、RSSI校准。

所需硬件:PC 1台

GP-IB卡1块

无线通信测试仪(Agilent 8960或R&S CMU200) 1台

6、L1:可直接访问屏幕上该项目的快捷键。

*ASSIGN:用来分配L1、L2键。

7、L2:可直接访问屏幕上该项目的快捷键。

*RELEASE:用来清出快捷键。

8、SHIFT:复用键用来击活蓝字功能,(说明中*号功能)

二、(Cal Test)又称为板测(Board Test)、预测(Pre Test)

手机电路中比较常见的电感有以下几种:一种是两端银白色,中间是白色的;另一种是两端是银白色,中间是蓝色的。还有一种电源电路的电感,体积比较大,一般为圆形或方形,黑色,很容易辨认。如摩托罗拉V998手机的储能电感L901(黑色,方形),三星188手机的储能电感L401(黑色,圆形)等。需要说明的是:在部分手机电路中,还常常用一段特殊形状的铜皮来构成一个电感。通常我们把这种电感称为印刷电感或微带线。在手机电路中,微带线一般有两个方面的作用。一是它把高频信号能较有有效有传输;二是微带线与其它固体器件如电感、电容等构成一个匹配网络,使信号输出端与负载能很好地匹配。微带线耦合器常用在射频电路中,特别是接收的前级和发射的末级。用万用表量微带线的始点和末点是相通的,但绝不能将始点和末点短接。微带线结构如图2-2所示。

手机生产流程介绍

手机生产流程介绍一,主板筹划切实其实定在手机设计公司,平日分为市场部(以下简称MKT),外形设计部(以下简称ID),构造设计部(以下简称MD)。

一个手机项目标是从客户指定的一块主板开端的,客户根据市场的需求选择合适的主板,从筹划公司哪里拿到主板的3D图,再找设计公司设计某种风格的外形和构造。

也有客户直接找到设计公司请求设计全新设计主板的,这就须要手机构造工程师与筹划公司合作根据客户的请求做新主板的堆叠,然后再做后续工作,这里不做重要介绍。

当设计公司的MKT和客户签下协定,拿到客户给的主板的3D图,项目正式启动,MD的工作就开端了。

二,设计指引的制造拿到主板的3D图,ID并不克不及直接调用,还要MD把主板的3D图转成六视图,并且计算出整机的根本尺寸,这是MD的根本功,我把它作为了公司招人面试的考题,有没有自力做过手机一考就知道了,假如答得纰谬即使简历说得再经验丰富也没用,其实谜底很简单,以带触摸屏的手机为例,例如主板长度99,整机的长度尺寸就是在主板的两端各加上2.5,整机长度可做到99+2.5+2.5=104,例如主板宽度37.6,整机的宽度尺寸就是在主板的两侧各加上2.5,整机宽度可做到37.6+2.5+2.5=42.6,例如主板厚度13.3,整机的厚度尺寸就是在主板的上面加上1.2(包含0.9的上壳厚度和0.3的泡棉厚度),在主板的下面加上1.1(包含1.0的电池盖厚度和0.1的电池装配间隙),整机厚度可做到13.3+1.2+1.1=15.6,谜底并不独一,只要能解释计算的办法就行还要特别指出ID设计外形时须要留意的问题,这才是一份完全的设计指引。

三,手机外形切实其实定ID拿到设计指引,先会画草图进行构思,接下来集中评选筹划,肯定下两三款草图,既要知足客户请求的创意,这两三款草图之间又要在风格上有所差别,然后上机进行细化,绘制完全的整机后果图,时代MD要尽可能为ID供给技巧上的支撑,如工艺上可否实现,构造上可否再做薄一点,ID完成的整机后果图经客户调剂和筛选,最终肯定的筹划就可以开端转给MD做构造建模了。

手机生产流程介绍

手机流程一,主板方案的确定在手机设计公司,通常分为市场部(以下简称MKT),外形设计部(以下简称ID),结构设计部(以下简称MD)。

一个手机项目的是从客户指定的一块主板开始的,客户根据市场的需求选择合适的主板,从方案公司哪里拿到主板的3D图,再找设计公司设计某种风格的外形和结构。

也有客户直接找到设计公司要求设计全新设计主板的,这就需要手机结构工程师与方案公司合作根据客户的要求做新主板的堆叠,然后再做后续工作,这里不做主要介绍。

当设计公司的MKT和客户签下协议,拿到客户给的主板的3D图,项目正式启动,MD的工作就开始了。

二,设计指引的制作拿到主板的3D图,ID并不能直接调用,还要MD把主板的3D图转成六视图,并且计算出整机的基本尺寸,这是MD的基本功,我把它作为了公司招人面试的考题,有没有独立做过手机一考就知道了,如果答得不对即使简历说得再经验丰富也没用,其实答案很简单,以带触摸屏的手机为例,例如主板长度99,整机的长度尺寸就是在主板的两端各加上2.5,整机长度可做到99+2.5+2.5=104,例如主板宽度37.6,整机的宽度尺寸就是在主板的两侧各加上2.5,整机宽度可做到37.6+2.5+2.5=42.6,例如主板厚度13.3,整机的厚度尺寸就是在主板的上面加上1.2(包含0.9的上壳厚度和0.3的泡棉厚度),在主板的下面加上1.1(包含1.0的电池盖厚度和0.1的电池装配间隙),整机厚度可做到13.3+1.2+1.1=15.6,答案并不唯一,只要能说明计算的方法就行还要特别指出ID设计外形时需要注意的问题,这才是一份完整的设计指引。

三,手机外形的确定ID拿到设计指引,先会画草图进行构思,接下来集中评选方案,确定下两三款草图,既要满足客户要求的创意,这两三款草图之间又要在风格上有所差异,然后上机进行细化,绘制完整的整机效果图,期间MD要尽可能为ID提供技术上的支持,如工艺上能否实现,结构上可否再做薄一点,ID完成的整机效果图经客户调整和筛选,最终确定的方案就可以开始转给MD做结构建模了。

带你了解真实的SMT生产流程

带你了解真实的SMT生产流程关于SMT,大概应该都有接触过,但对于实际的操作流程和相关机器了解的并不多,本文作者就职于一家聚焦于商业打印和复印一体机和相机制造和生产的日企,作者全盘介绍了SMT的整个流程。

文章开始之前,我们先介绍几个概念:SMT:电子元件表面贴装技术PWB:指尚未贴附任何电子元件的电路板,俗称光板。

PCB:指已经贴附电子元件的电路板,包括半成品和成品。

1枚板少则贴装十几个点,多则上千点。

好,我们正式进入正文,下文都是第一人称的角度叙述.我们公司1条SMT生产线所有的设备成本大约在人民币1个亿,目前共有9条。

24小时*365天不间歇运转,是货真价实的印钞流水线。

车间恒温恒湿,全体防静电。

接获订单,排出生产计划后,仓库发出PWB光板和关联部品到生产现场。

由于工程庞大,我只跟着电路板的走向进行陈述。

第1岗位:PWB机器除尘,人工确认除尘效果并确认PWB状态是否变形;人工打印并贴附条码,也就是电路板的身份证;扫描记录后装入基板箱。

第2岗位:人工将装好PWB的基板箱装入吸板机,自动推送往下一岗位。

第3岗位:锡膏印刷机。

将泥状的锡膏按标准参数印刷在PWB的焊盘位置,完成后自动送往下一岗位。

需人工补充锡膏、对应故障。

第4岗位:AOI印刷质量检查机。

自动检查印刷的品质,是否有偏移?漏印?少印?多印?等等。

OK则自动传送至下一岗位,异常则等待人工确认。

第5岗位:贴片机自动将电子部品轻轻地摆放在印了锡膏的焊盘上,包括电阻、电容、各式的IC、各式的连接器等等。

但不包括复合型部品,例如可以贴装一个插槽,但不能再向插槽里再插一个内存条~贴装速度非常快,1台贴片机每秒可贴装20个左右电子元件,这还远远不是最高速度。

1条流水线通常有2~3台贴片机,最后一台贴片机贴完后,会自动传送至下一岗位。

需人工补充部品及对应故障。

第6岗位:AOI贴片质量检查。

自动检查是否有偏移、缺少等异常。

OK则自动传送至下一岗位,异常则等待人工确认。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

GSM手机生产基本流程

基本流程

1、SMT(软件下载)

2、校准(CAL TEST)

3、装配

4、功能测试

5、终测(FT)

6、通话测试

7、写IMEI号

8、包装

GSM手机测试系统的基本架构和基本原理

1、校准(Cal Test)又称为板测(Board Test)、预测(Pre Test)

板测是用电脑软件控制无线通信测试仪、电源、手机等设备,对手机或PCB板进行各种操作,测试计算后通过数据线将数据写入手机,使手机各项参数达到软件中设置的标准值。

在板测前应装好RF屏蔽盖。

测试内容有:

电池校准、AFC校准、AGC校准、APC校准、RSSI校准。

所需硬件:

PC 1台

GP-IB卡1块

无线通信测试仪(Agilent 8960或R&S CMU200) 1台

直流稳压电源1台模拟电池(可从系统接口供电则可以不用该电源)

直流稳压电源1台模拟充电器屏蔽盒及板测工装夹具1台电平转换盒1个

手机通信数据线1条

各种连接线

测试SIM卡(可选)

2、终测(Final Test)

终测是用电脑软件控制无线通信测试仪、电源、手机等设备,对手机进行各种操作,测试统计手机的各种参数是否在软件设定范围内。

测试内容有:

测量电池电压、建立呼叫、最大通话电流、接收机测试、发射机测试、信道切换、频段切换等。

所需硬件:

PC 1台

GP-IB卡1块

无线通信测试仪(Agilent 8960或R&S CMU200) 1台

直流稳压电源1台模拟电池(可从系统接口供电则可以不用该电源)

直流稳压电源1台模拟充电器屏蔽盒及板测工装夹具1台电平转换盒1个

手机通信数据线1条

各种连接线测试SIM卡(可选)

GSM手机测试系统的基本操作方法

1、电脑和软件操作首先要求正确开关电脑,打开电脑后点击对应的测试程序,点击电脑程序中开始键,程序运行结束后提示PASS(一般为绿色)为良品,提示FAIL(一般为红色)为不良品。

*在程序设置中要注意以下几项设置:所调用的程序、COM端口、线损、各种仪器的G PIB地址。

2、无线通信测仪设置在我公司生产中主要用的无线通信测仪为Agilent的8960,其出厂GPIB地址默认为14,需要确认和软件中设置相同。

另8960有带GPRS测试和不带GPR S测试多个软硬件版本,使用中要按测试软件要求使用正确的版本。

3、电源设置电源设置中仍然要注意GPIB地址需要确认和软件中设置相同;如果电源用GPIB连接控制则不用做其它设置,否则需将电源电压调整到4.0V±0.2V。

4、手机连接操作手机连接中必须保证各接口连接良好,特别注意射频线的连接;不能扭曲、折叠数据线和射频线。

5、屏蔽箱操作。

在屏蔽箱的使用中需注意安全问题,在手机连接动作完成后确认无手机、数据线、射频线等在屏蔽箱外框上,才能按下屏蔽箱关闭按键。

测试系统的维护

在完成上述学习以后可根据测试不良项和不良提示对不良系统进行调试,但仍需注意以下两个问题:

1、线损的调节;

2、下载线的制作。

1、线损的调节线损调节中一种简单可行的办法为使用“金鸡”调节。

基本原理是把手机充当一信号源,然后通过待调节线损的射频通路去测量来自手机的输出功率,测试仪测量到的功率值和该机在测试频点上准确的输出功率之差就是待测射频通路的损耗。

2、下载线制作

GSM手机软件下载和IMEI号下载系统

1、软件下载

当新主板或旧板软件需要更新时,需要下载软件。

下载软件是通过数据线将数据写入手机的。

生产所用的下载程序为多路下载程序,一般使用多路卡,一张多路卡可以扩展8路串口,为提高下载速率,可通过USB转串口,速率可提高到460800bps。

多路下载程序可支持8路、16路同时下载,由软件确定。

所需硬件:PC 1台直流稳压电源(4.2V/2A) 1台多路卡或USB2.0卡(USB转串口线8条) 2块电平转换盒8个手机通信数据线8条

所需软件:多路下载程序、主程序

操作方法:首先要求正确开关电脑,打开电脑后点击对应的下载程序,进入程序后确认:下载的主程序是否为所需;下载状态为升级(保留校准数据)还是更新(清除校准数据);下载速率、COM口设置是否正确。

确认完后可以开始下载。

在下载第一台手机后确认软件版本号是否正确。

注意电源限流设置为最大值2A以上。

2、下载IMEI号

IMEI号是通过数据线将数据写入手机的,其硬件为软件下载的单路。

由于IMEI号需与入网标条码一一对应,可根据入网标号码段集中打印IMEI号标贴,通过条码扫描器扫描,写入手机。

所需硬件:

PC 1台

直流稳压电源(4.2V/2A) 1台

手机通信数据线1条

条码扫描器1个

所需软件:写IMEI号程序

操作方法:首先要求正确开关电脑,打开电脑后点击对应的IMEI号下载程序,进入程序后确认:下载速率、COM口设置是否正确,在写入第一台手机后确认IMEI号下载是否正确。

注意电源限流设置为最大值2A以上。

现货供应8960/E5515C E5515B CMU200和CMD55手机测试仪器, 租赁、买卖灵

活的商业模式, 维修、升级、计量等配套的测试服务. 10年来我公司专为中国手机研发、生产制造商、手机OEM贴片、组装厂商提供优质的测试设备及服务.

手机校准综测整套包含:综测试仪(CMU200/8960),通信程控电源(6631XX,2306),GPIB卡(NI),测试字具,射频线。

手机天线整套测试仪:综测仪(CMU200/E5515C),三角屏蔽箱,网络分析仪(3G),射频连接线。

仪器品牌主要有:HP/Agilent(惠普/安捷伦)、TEK(泰克)、Anritsu(安立)、 ADVANTEST (爱德曼)、R/S(罗德&施瓦茨)等世界著名品牌。