激光在线检测技术在白车身中的应用讲解

激光焊接技术在白车身中的应用

激光焊接技术在白车身中的应用摘要:白车身作为焊接工艺研究的重要内容,为控制人的人身安全和车身的质量强弱的保证。

本文通过对汽车白车身焊接工艺进行简要介绍,重点对汽车白车身焊接质量管理措施进行重点介绍。

关键词:汽车;白车身;焊接质量对于汽车白车身,其主要是焊接已经竣工但是没有进行涂装的汽车车身,一般多是承载式全焊接组织,对于其的焊接工艺种类而言,一般包含MAG焊、MIG 焊、螺柱焊、激光焊以及电阻点焊等,在这些工艺中最为常见的就是电阻点焊。

1 焊接工艺研究对于电阻点焊来说,其对于两个金属之间原子的融合,主要是根据电流对金属件形成的电阻热融化中产生的。

为了保证焊接发生变形极小和牢固性,焊接时对于焊点之间的距离、次序、区域及数量要求严格遵守焊接工艺实践,针对其每个工艺参数对于焊接技术水平的影响。

2概述激光焊接的原理激光(Light Amplification by Stimulated Emission of Radiation),从字面不难看出其意义是通过强光照射激光发生介质,进而使得介质内部原子的电子得到能量,电子运动在受激的情况下轨道发生偏移,从低能态进入高能态。

当原子在激发态的状态下时,受到外界辐射感应,使得这些原子又变迁到低能态,同时有一束光发出,这束光在传播方向,偏振,相位和频率等方面,与入射光完全相同,即为受激辐射光。

那么如何得到指向性高、高能量密度的激光,就显得尤为重要,也必须使得观光束能够在激光发生介质的两侧的反射镜内王府往复振荡,这就要求必须在一种封闭光线的谐振腔内进行,从而光强得到提高,同时光的方向性也得到了提高。

3激光焊接的优势激光具备的优势有以下几个方面:①激光具有很强的方向性,在传播的过程中,基本不会向外发生扩散;②激光是一种单纯的单色光,波长和频率一定,不是多种光的混合体;③激光具有特别高的输出功率,当采用透镜进行聚焦后,可以得到高于太阳光几百倍的能量密度;④激光有较好的相关性,具有规律的波峰、波谷。

检测工具在打造高精度车身中的应用

c 器

C ORON多关节 臂式三坐标 测 T RON)的基 础上 ,引进 当前先 列关节臂式测量机 ( 图3 见 )。

任何仪 器都不是万能 的,三坐标 测量仪 由于需要具 有

一

定专业的知识才能操作,对测量环境也有较高要求 ,而

且在测量 间隙、段差方面有其不 足 ,于是公司在20年导 09

入 了激光在线检测 系统和激 光外 形间隙 、段差测量设备 。

( )用段 差 表检 测 段差 b

激光在线检测系统

在汽 车 工业 中 , 白车 身总 成 的精 度是衡 量 汽车 质量

图1 传统检测工具

M

隙。

一

个 触头 、一个基 准块和表头组

E 用来检验配 合面 和安装面 等 要

小。

( )V C O ON a E T R ( )R b OME F NI E RI I T N

芝 简单 方便 ,需重 点强调的注 பைடு நூலகம்用

之前一 定要调零 ,锥度尺测量

;

图3 关节臂式测量机

损快、容易生锈,另外就是所采用的机构不合理,容易

造成使用过程 的卡滞现象 ,第三就是检具 的关键部位 如

使汽车零部件 的质量有 了显著提 高 ,为我 国汽车 制造技

术的飞跃 打下了坚实的基础。

车 身是 汽车的重 要组成部分 ,并直接关 系汽车产品 的市场竞争 力 ,而车 身焊 接精度决 定整车装 配效 果和性

上 .)mm,如果发生 了超差 , 05 并 进行调整 。

多变 的生 产需求 ,便于我们 发现问题 、解决 问题 ,很好地 服务于 品质解析 工作。 焊 装科有 大型的桥 式三坐标 测量机 ( MM ),定期 C 抽车进行测量 ,把握车体精 度的趋势 ,为生产调 整提 供数

汽车白车身用检具技术

即铸造铝合金和方钢焊接

2

计,制作,验收都比较严格。另外检 具的使用必须严格按照要求,否则 会影响测量精度和检具使用寿命, 所有检具需要定期检测,定期保养,

BAsE结构统一 检具体与BASE连接椒米用标 准厚度铝板

3

4

支撑座结构统一 检具中间型面部分漏空 检测块分段 建立测量基准使用BASE上表 面4圆圈内的面作高度基准,两

2

3

一般为定性测量,也可实现 定量测量 测量数据

4 5

测量点成线性,连续性好 数据难以进行sPc等分析 容易变形,维护成本高

图1冲压单件检具

6

7

成本

单套成本低。多套成本高

可实现多个零件的检测,分摊 成本大大降低

8

难以重复利用,报废成本大

零部件可重复利用,报废成 本低 制造周期短,设计变更比较 容易 存储空间小

www.aul01 950.com

2015年第7期注车工艺师69

万方数据

汽车装备l

Auto

Equ.pment

某主机厂检具结构汇

总及优点

对于某主机厂,其使用的检 具具有一定的规范结构,不同车型

使用相同结构的检具,具有很多优

点,而且各主机厂目前也是这样操

结语

冲压单件检具是通过测量试 模件来指导模具调试工作,是模具 修理的基准;焊接总成检具是检验 分总成,乃至整个车身是否合格的

一般来说,只要具备可调整、 大部分零部件可以重复使用的尺寸 检测工具,都可以称为柔性检具。 专用检具上可调整量比较少,但在

柔性检具上,底座、定位系统等均 可以进行调整,也能进行重复使用。

造的难度及增加检具的成本。检具 的制造公差占产品公差的5%,检具

的磨损占产品公差的5%,检具总的 公差占产品公差的5%一10%。

激光在线检测技术在白车身制造中的应用

传 感器 固定安 装在一 个基础 框架 上 ,并 通过 现场控 制

图1 固定 式激 光在线 检测设 备

激 光视 觉传 感 器 之 间 通 过 现场 控 制 总 线和 视 频 总 线 进行 信 号 传 输 和 控 制 。 激 光在 线 检 测 设 备原 理

见 图2 。

激 光 视 觉 传 感 器 是 获取 被 测 对 象 图像 信 息 的 元 件 ,见 图3 VP / 采用 半 导体 激 光器 作 为光 源 。L 01D是 的测头 ,它 可 以非接触 、在 线测量 白车 身上棱 边的 空

测样 板 和 其他 直接 检 测 工具 ,或 采用 自动

黪

激 光在 线 检 测 技术 对 白车 身关键 质 量 因素

进 行 检 测 ,其 检 测 部 位 如 左/ 门洞 、 前 右 / 风 窗 口、 车 身 下 部 等 。 国 外 在 2 世 纪 后 0

所有传感器通过控制盒接到检测站计 算机上 控制盘经控制总线和视频总线 串连在一起

201 0年 第 1 2期

7 2』汽 车 工 艺 与 材 料

I

A &M T

.

检

渤 技 术

2 白车 身 激 光 在 线 检 测 技 术 的

应 用

21 国 内外 白车 身在 线检 测状 况 .

白车 身 在 线 检 测 分 为 按 频 次 抽 检 和

10 %检 测 ,其检 测 手段 一般 为人 工 用 检 0

激光跟踪仪在汽车制造业在线检测中的应用

IIs1 光 跟 踪 仪 代 替 关 节 臂 等 其 他 现 场 测 量 设 Pu 潋 备 。 中国 . 海 通用也 已经 选用两 台 美国 A 在 上 pI公

司 的 Trc e Pu ak  ̄Ils激 光 跟 踪 仪 用 于 生 产 现 场 工 装

硷 测 以及 白车 身 和 冲 压 件 测 量 。 今 天 的跟踪 仪 旱已突 破了 早期跟 踪 仪外 型笨 重 , 准 频繁 . 作复 杂 , 环 境影 响大等 局限 性 , 校 操 受 成 为 了 现 代 汽 车 制 造 业 中 用 途 广 泛 的 一 种 驯 量 仪

测 量 专 门创 建 数 模 。 立 基 准 坐标 系 以 后 。 靶 球 建 将

・

置 再 关 臂 类 度 后, 用 节 这 精 级具 定 位 面 ( 位 销 ) , 件 计 定 上 软

算 出靶 球 中 心 坐标 到 定 位 面 ( 位 销 ) 模 的投 影 定 数 距 离 . 据 靶 球 半 径 作 补 偿 计 算 得 到 3 偏 差 的方 根 D 向和 数 值 . 时 显 示 在 计 算 机 屏 幕 上 . 察 并 调 节 实 观 这 个 偏 差 到 公 差 范 围 内 。采 用 这 种 测 量 工 艺 后 , 不 再 依 赖 样 车 精 度 . 少 了 误 差 传 递 的 中 间环 节 . 减 同 时 节 省 了 制 造 和 测 量 样 车 的 成 本 。 优 势 是 显 而 易 见 的 。关 节 臂 虽然 从 测 量 方 法和 软 件 上 也 能 执 行 上 述 工 艺 .但 是 测量 范 围 和 精 度 都 无 法 达 到 工艺

白光测量技术在车身检测中的应用

及 相 关 数 学 计 算 后 ,在 软 件 中 形 成 拍 摄 物 体 的 三 维 数 据 ,进 而 得 到 待 测 点 精 确 的 三 维 坐 标 。 数 据 以 高 质 量 的 S 格 式 点 云 输 出 , 重 点 表 现 表 面 平 TL

整 度 、 几 何 尺 寸 、 轮 廓 等 。 测 量 过 程 中 的2D图 见

图2 。

非 接触 扫 描 技术 要 用 于检 测 ,需 要解 决 2 关键 个

问题 :第一 是精 度 ,如 何 才能 使 非接触 扫 描 的数据 与

常规检测 的数据 一致 ,是非接触测头面临 的最大 问

题 ;第 二是 检 测规 划 ,如何 实现 曲面 的控 制对 生 产 的

.

AT 1 碗 界 &/ 4 。

白光测量 技术在 车身检测 中的应 用

摘要 :为 了满 足越 来越 高 的车 身型 面测量 要 求 ,采用 白光 测量 技术 ,即通过 拍照 式测量 ,可

以快速 实现 对车 身型面 的测量 。通过 使用 自动 白光测量 系统完 成 了对 四门两 盖 的 自动检 测 ,在8h

指 导。

C n nr n 白光 是 一 种 基 于 拍 照 技 术 的 非 接 og i s e 触 扫 描 测 量 方 案 ,系 统 主 体 由 1 ( 个 )拍 摄 镜 组 3

图1 C g i n I光 系统 o nes 1 t  ̄

21年 第1期 01 0

汽车T艺与材料 A MI T 1 & 1

之 内完成 了2 个批次 共2 个 零件 的检 测 ( 4 包含测 量时 间以及上下 料等辅 助时 间 ) 。测量 同一个 工件

激光焊接技术在白车身制造中的应用

本文介绍了几种典型的激光焊接技术如激光钎焊,激光复合焊和激光熔焊的特点,并重点分析了激光填丝熔焊技术在江淮汽车星锐车型中的应用.本文介绍了几种典型的激光焊接技术如激光钎焊、激光复合焊和激光熔焊的特点,并重点分析了激光填丝熔焊技术在江淮汽车星锐车型中的应用。

为满足安全、环保和节能等指标要求,实现焊接产品制造的自动化、柔性化与智能化,各知名汽车公司在车身制造中大量应用激光焊接技术,以保证产品质量和技术先进性,以求在日益激烈的竞争中立于不败之地。

江淮汽车星锐车型采用的激光填丝熔焊技术开创了国内自主品牌激光技术应用的先河,本文对此进行了详细介绍。

典型激光焊接技术激光焊接主要用于车身框架结构的焊接,如顶盖与侧围的连接,以及汽车地板与纵、横梁的连接。

激光钎焊、激光复合焊和激光熔焊是白车身制造领域几种常用的激光焊接技术。

1.激光钎焊技术激光钎焊利用熔点比母材低的材料作填充金属(称为钎料),经加热熔化后,利用液态钎料润湿母材,填充接头间隙并与母材相互扩散,实现连接,多用于轿车顶盖及行李箱等处的焊接。

激光钎焊工艺应用于焊接,不仅能使产品更加美观,还提高了密封性、提升了整车的安全性能。

顶盖激光钎焊的定位工装(见图1)采用的是琴键式车身压紧工装结构,包括夹具基架及基架两侧连接的压头,其压头包含多个可调小压头,在基架的侧面间隔排列成琴键式压紧机构,可调整每个可调小压头的压力。

每个压头的形面与车身顶盖的形面匹配,保证每个压块都能很好地与车身顶盖贴合,以保证激光送丝焊接时,车身顶盖和侧围焊接处缝隙均小于0.3mm,可以更好地保证焊接质量及焊接外观。

图1 顶盖激光钎焊工装2.激光复合焊接技术激光复合焊接主要指激光与TIG或MIG电弧复合焊接。

在这种工艺中,激光和电弧相互作用、取长补短。

激光复合焊的优点是焊缝熔深大、焊接速度快、热输入低且焊缝强度高。

整个系统的生产过程稳定性好,设备可用性好,焊缝准备工作量和焊接后焊缝处理工作量小,焊接生产工时短、费用低且生产效率高。

激光在线测量技术在车身尺寸波动分析中的应用

激光在线测量技术在车身尺寸波动分析中的应用摘要:随着汽车工业的发展,汽车质量重视程度越来越高。

因此检测技术在汽车生产制造过程中成为控制汽车生产制造质量的关键手段。

激光在线测量是一种实时的测量方法, 它采用激光、视觉传感器、形处理及计算机控制技术来实现对整车或分总成在线、实时、非接触式精确测量。

激光在线测量技术突破了传统三坐标离线抽样检测的限制, 能够在线实时监控白车身尺寸波动, 为生产过程改进提供测量依据。

关键词:在线测量;车身尺寸;尺寸波动一:激光在线测量工作基本原理:车身零件完成合拼焊接后,到达激光在线测量工位后,由机器人手持激光测量仪进行扫描测量,将测量数据传回在线检测设备,生成网络数据,进行过程数据质量监控,数据符合公差范围值,则车身运送至下一工序,数据检测超差,则报警,由在线测量监控人员进行数据确认及时识别问题,避免不合格品流出生产车间。

通过这一过程利用这些数据结合质量工具(软件)来有效地监控零部件状态并进行分析解决车身尺寸生产过程中中的波动问题。

二:激光在线测量的特点及优势:1.激光在线测量主要有以下特点:(1) 对白车身100%实时测量。

反应速度快, 能够自动分析生产线的运行状况, 时刻掌握白车身过程质量变化趋势。

(2) 对环境要求低。

能够适应车间生产环境, 且是一种非接触性测量, 无须接触白车身, 不会对白车身外观造成损伤;(3) 测量效率高。

3 s 完成一个测点 56s 可完成分组中一组白车身测量, 6min可以测量一台主焊五车身。

测量过程能够兼顾生产;(4) 柔性高。

可以通过编程实现多车型柔性化共线检测需求((5) 可实现报警信息实时推送。

并可设置Q-stop报警功能,便于质量监控负责人员及时掌握白车身数据异常情况, 并采取应对措施。

2. 激光在线测量优势:在线测量有一个显著的优势, 能够实时获得足够多的数据样本。

三坐标测量虽然精度高, 但测量频次低, 一般1 台/ 天, (如图示:主焊五车身一周为3台车)抽样概率约为1/500, 样本量小、统计能力弱、存在滞后性, 无法代表生产线状态。

C-class白车身间隙平顺在线检测设备解析及实践

装配尺寸控制即白车身间隙平顺度的控制是质量控制的重要环节,也是决定整车外观的重要因素。

传统间隙平顺测量采用人工间隙塞尺及平顺卡板的方式,而人工测量的重复性及再现性较低,无法通过M S A 测试,测量工具分辨力低,常规塞尺卡板仅为0.5mm ,且数据记录追溯性差,故人工测量的数据不足以真实有效地反映白车身的实际状态。

现北京奔驰汽车C-class 生产线采用间隙平顺在线检测设备(以下简称SMA)采用线激光三角测量原理,对白车身重要控制点进行100%测量,分辨率0.01mm ,通过MSA 验证测量系统具有较高的准确性及精确性,从而为分析及解决装配尺寸问题提供数据支持,使技术人员可以不断的提升装配尺寸的精度。

在线检测设备解析1. 线激光传感器间隙平顺测量设备(以下简称SMA ),SMA 是德语Spalt Messe Anlage 的缩写,是由德国VMT 公司提供,其采用线激光传感器测量,如图1所示,传感器投射一条激光线在物体或工件上,并采用三角测量方法,将激光反射进入另一侧的相机感光成像,工件表面激光照射点高度不同,所接受反射光的角度也不同,计算工件高度信息。

此激光传感器安装在机器人上,通过PLC 控制机器人及工作,实现了自动化测量(见图2)。

C-class 白车身间隙平顺在线检测设备解析及实践□北京奔驰汽车有限公司 / 张皓源白车身间隙平顺检测中,线激光三角测量方法得到应用,通过激光传感器配搭机器人自动检测的方式实现了生产线上100%的侧量,代替了传统的人工检测且具有较好的重复性及再现性,为问题的分析及解决提供了可靠的依据。

图2 间隙平顺测量设备(SMA )图1 线激光传感器三角测量1.零件轮廓 2.激光线 3.照相机4.零件可见激光线末端2. 算法及零件轮廓此车型共有四种零件类型轮廓,由于两个探头识别两个零件,宽角度零件及小角度滚边零件最为常见,在C-class 所有车门外板、行李箱及前盖前半区域均属于这种轮廓类型,选择Deepdrawn 搭配Crimped 算法;第二种轮廓为双小角度滚边零件,选择Crimped 搭配Crimped 算法,此种算法应用于前盖后半区域的测量点;第三种轮廓为宽角度与0角度零件,为白车身侧围与窗框法兰边,此时选择DeepDrawn 搭配End 算法;第四种轮廓为双零角度零件,选择双End 算法,此种算法用于窗框与窗框之间计算间隙及平顺度。

激光焊接技术在白车身中的应用

激光焊接技术在白车身中的应用

随着汽车制造技术的不断发展,越来越多的汽车制造企业开始采用激光焊接技术。

激

光焊接技术具有高效、精度高、质量好等优点。

在白车身中,激光焊接技术应用广泛,本

文将介绍激光焊接技术在白车身中的应用。

1. 激光点焊技术

激光点焊技术是将激光束直接作用于焊接点,以高温高能量瞬间熔化焊接材料,实现

焊接目的的一种技术。

激光点焊技术在白车身中的应用相当广泛,主要用于焊接构成复杂

形状的结构件。

例如,汽车车门中各部位的组装焊接、车顶、活动式车身结构的焊接等。

激光点焊技术可以达到极高的放热密度和焊接深度,且对焊接材料的热影响较小,不会破

坏焊接材料的微观组织。

与传统的点焊技术相比,激光点焊技术具有很多优点,比如焊接

质量好、效率高、能够焊接更厚的材料等。

激光线焊技术是将激光束聚焦成一条线,将其作用于工件上,实现对焊缝的成形和加强。

激光线焊技术在白车身中主要用于对长缝进行焊接,如车顶、车门等结构组件的焊接。

激光线焊技术具有焊接速度快、成本低、质量好等优点,且对环境影响小,是传统焊接技

术的一种重要替代技术。

激光钎焊技术是将激光束作用于工件接头的表面,以高温熔融钎料,将两个工件焊接

起来的一种技术。

激光钎焊技术在白车身中主要用于焊接不同材料间的接头,如钢与铝的

接头、钛合金与铝的接头等。

激光钎焊技术与传统钎焊技术相比,具有焊接强度高、工艺

精度高、热影响小、造型更加灵活等优点。

激光焊接技术在一汽-大众白车身焊接中的应用

Sgtr a i 门内板激光焊 a

E dy前端激 光切削 、 ad 激光焊 Sgmr ai

线激光

Au i L顶盖 dA6 零 激光 Sgtr 1 ai a

A d A j 顶 激光 ui 4

图 4 一 汽一 众 激 光 设 备 在 焊 装 生 产 中应 用 概 况 大

激光发生器 冷却器

接 方法 难 以达 到 的部位 , 播距 离 长 ; .可以焊 接 传 d

难 熔 的 材 料 ;.一 台 激 光 焊 机 可 以用 于 多 个 T 位 的 e

,

气

.

焊 接 ;.激光对 焊接接 头具 有 “ f 净化 作用 ”, 焊缝 使 金 属 强度 高 、 韧性 好 、 械性 能好 ;.激 光 焊 的 缺 机 g

产 业 界 都 是 少 有 的 。 计 未 来 5年 内 , 继 续 购 买 激 预 将 光焊 机 2 7台 为 + 一 众 汽 车 仃 限 汽 夫 ¨ … 火 颐 ’

客 交付 晶质 卓越 的轿 车提供 有 力的保 证 。

GofA l 4顶盖激光钎焊

B r 4 盖激光钉焊 oa A

激 光焊 接 技 术 的 主 要特 点 是 :1 作 效 率高 , ()[ 定 位精 度 高 、 缝 变形 小 ; ) b 美 观 , 量 稳定 ; 焊 ( 3观 2' 质 ( 利 用 光学 原理 能量 集 中 的特性 对零 件 进行 焊接 ; 3 I ) () 大功 率 可 达到 44 0W , 汪 了焊 接 强度 远 远 4最 0 保 大 于其 他 焊 接 方 法 ; )a i r自车 身 采 用 2 ( Sg a 5 t 1台激

发 光 ) 激 光 焊 是 利 用 激 光 的 热 量 Jl 金 属 , 被 焊 。 】 『 热 使

白车身激光钎焊检查与返修方法

2021年第2期2021No.2汽车工艺与材料Automobile Technology &Material白车身激光钎焊检查与返修方法张旭东方晓明(浙江吉利汽车有限公司梅山工厂,宁波315832)摘要:激光钎焊通过高能激光束将焊丝融化,并在工件表面延展,形成焊缝。

为了能够综合性地评价焊缝质量,从激光钎焊的原理和焊接系统组成入手,提出了机器人在线监测、人工目视检验、破坏性检测和无损检测等多种手段。

并针对车间现场常见的六大类缺陷,通过大量的试验摸索与效果评估,按照严重程度、方案的适用性和节拍角度系统性地规划了返修方法,为各大主机厂提升激光钎焊焊接质量提供了思路。

关键词:激光钎焊在线监测破坏检测无损检测返修白车身中图分类号:U466文献标识码:BDOI:10.19710/ki.1003-8817.20200298Inspection &Repair Methods of Laser Brazing of BIWZhang Xudong,Fang Xiaoming(Geely Automobile Co.,Ltd.,Meishan Factory,Ningbo 315832)Abstract :Laser brazing melts the welding wire with a high-energy laser beam and spreads the molten drop overthe surface of the workpiece to form a weld seam.In order to evaluate the weld quality comprehensively,this paper starts with the principle of laser brazing and the composition of welding system,and puts forward a variety of means,such as robot online-monitoring,manual visual inspection,destructive testing and nondestructive testing.Then,aiming at six kinds of common defects in the workshop,through a large number of experiments and effect evaluation,the repair methods are systematically planned according to the severity,the applicability and the circle time,which provides ideas for auto makers to improve the quality of laser brazing welding.Key words:Laser brazing,On-line monitoring,Destructive testing,Nondestructive testing,Repair,Body inwhite(BIW)作者简介:张旭东(1983—),男,中级工程师,硕士学位,研究方向为白车身连接工艺强度管理、白车身尺寸控制。

基于机器视觉技术的白车身尺寸在线测量场景研究与应用

基于机器视觉技术的白车身尺寸在线测量场景研究与应用随着工业自动化的不断发展,机器视觉技术已经在各个行业得到了广泛应用,其中包括汽车制造行业。

白车身尺寸在线测量是汽车制造中非常重要的一项工作,通过机器视觉技术,可以实现高效、准确、实时的测量,提高生产效率和质量。

在研究与应用方面,白车身尺寸在线测量场景主要包括以下几个方面:一、数据采集与处理:通过摄像机等设备采集白车身的图像或者视频数据,然后进行图像预处理,例如去噪、去除阴影等操作,以提高后续算法的准确性。

二、特征提取与选择:对于白车身的图像,需要通过机器视觉算法进行特征提取,例如边缘检测、轮廓提取等操作,以便识别车身的边界和主要尺寸特征。

同时,需要选择合适的特征向量,以方便后续的尺寸计算和分析。

三、尺寸计算与分析:基于特征向量和图像处理结果,可以利用数学方法或者机器学习算法来计算车身的各个重要尺寸,例如长、宽、高、轴距等,同时可以进行尺寸的分析和评估,例如与标准尺寸的比较、尺寸偏差的判断等。

四、实时监测与报警:在白车身生产线上,需要实时监测车身的尺寸情况,并及时发出报警,以防止尺寸不合格的车身进入下一工序。

通过机器视觉技术,可以实现在线监测和报警功能,以提高生产的准确性和效率。

在应用方面,基于机器视觉技术的白车身尺寸在线测量可以广泛应用于汽车制造企业的生产线中。

通过自动化的图像采集和处理,可以实现对白车身尺寸的准确测量,避免了传统人工测量中的误差和主观因素。

同时,基于机器学习算法的尺寸计算和分析,可以提供更加细致和全面的尺寸数据,以供企业进行生产管理和质量控制。

总之,基于机器视觉技术的白车身尺寸在线测量场景的研究与应用,不仅可以提高汽车制造的生产效率和质量,还能够减少人力资源的投入和成本的浪费,具有非常广阔的应用前景和市场需求。

未来随着技术的不断发展和创新,机器视觉技术在汽车制造领域的应用还将继续深入和拓展。

激光跟踪仪转站技巧在白车身焊接框架测量中的应用

激光跟踪仪转站技巧在白车身焊接框架测量中的应用摘要激光跟踪仪测量设备作为一种成熟的测量技术,其测量结果稳定可靠,广泛应用于高精度、大尺寸的测量任务中。

本文结合生产实际,主要阐述、论证激光跟踪仪设备转站技巧在测量白车身焊接框架中的应用。

总结出转站后测量结果的准确性,测量作业效率的提升。

关键词激光跟踪仪;转站;测量误差;工作效率0 引言部分激光跟踪仪作为一种新型便携式空间大尺寸三维坐标系统,在现场使用其对产品进行检测时,通常受被测产品外形的限制,不能在一个测站完成所有检测任务。

这时就需要根据测量视角的要求,在采集必要的公共点数据后,将激光跟踪仪搬至其他位置来完成接下来的检测任务。

但是在实际检测过程中,由于转角误差等因素,会对公共点数据的准确度产生很大影响,从而导致产品被测数据的准确度下降。

为了减少这种影响,除了采取种种措施提高激光跟踪仪的测量准确度外,还可以通过改进坐标转换的算法来进一步提高准确度。

为此,本文以Leica公司设计制作的AT901MR型激光跟踪仪设备为例,应用该设备采用的七参数布尔沙模型的坐标转换算法,采用转站技巧在白车身主焊接框架测量任务的实际应用。

相比于常规的移动设备多站点测量,该转站技术在保障测量准确性的同时同比节省测量工时近15% ,具有较大的推广性。

1 激光跟踪仪测量原理激光跟踪仪是基于球坐标原理进行三维坐标测量的仪器,其测量原理如图1所示。

首先需要测得激光跟踪仪仪器坐标原点到靶球的距离 s,靶球相对激光跟踪仪的横向角度α 以及纵向角度β。

α 和β 可分别通过水平编码器和垂直编码器读数获得。

获取以上三个数据后,便可计算出靶球 M 在仪器坐标系下的三维坐标:图1 激光跟踪仪原理2 激光跟踪仪测量方法2.1 空间点的测量激光跟踪仪对于空间静态点的测量,是将目标反射器置于待测位置,待其稳定后,通过在1秒钟内对其采样,n次 (n为采样系数,0在整个操作过程中,应尽量避免气流的扰动及物体震动,否则将影响测量结果。

白车身在线测量数据应用研究

车辆工程技术14车辆技术0 引言汽车车身装配[1]尺寸偏差是影响车身制造质量的重要因素,车身制造过程中大部分质量问题都可能归结到尺寸问题:无论匹配、安装问题,还是异响、异味等问题都有可能是和尺寸相关,因此,做好尺寸的在线监控有助于其他质量问题的监控和解决。

如何做到在线监控,各汽车生产厂家都引进了在线测量技术[2],对白车身进行100%的测量,每台车的测量数据都会被存储下来,这样就形成了海量的测量数据。

海量的测量数据如何进行应用呢?1 测量数据应用引入在线测量系统的同时,也带来了另一个困惑,如何将海量的测量数据进行分析应用,实现测量价值的最大化。

本文结合近几年来各家主机厂的需求调研和平时的使用方法,总结了如下几种数据分析应用策略来进行白车身的尺寸控制。

1.1 生产监控和数据浏览(1) 生产监控:如下图1所示,可以基于测点位置查看测点的测量信息,有发生测量偏差的测点即可知道位置在哪,方便快速查找问题点。

图1 生产监控(2)生产数据浏览。

基于在线测量的数据可以进行各种统计分析,以趋势图、相关性趋势图、直方图、排列图、控制图的方式呈现。

如下图所示:1)趋势图:如下图2所示,能非常直观地显示某一时间段内测量点数据的变化,通过对趋势图和工艺过程中的事件日志进行对比,利于快速找出问题的原因;2)相关性趋势图:如下图3所示,相关性趋势图能直观地显示两个或者两个以上测量点一段时间内变化的相关关系,有助于找出问题点和别的特征的联系;利用数据计算相关系数,从数值上告诉我们数据之间的相关关系;3)直方图:如下图4所示,作直方图的目的是为了研究产品质量的分布状况,据此判断生产过程是否处在正常状态;4)排列图:又叫帕累托图,如下图5所示,根据所计算的数据,按其大小顺序排列,帮助我们解决问题时决定优先级;5)控制图:如下图6所示,控制图是用于分析和判断工序是否处于稳定状态所使用的,并带有控制界限的图形。

它是预报工序中存在影响工序质量的异常原因的一种有效工具。

Atline 光学在线绝对测量技术在白车身尺寸测量及监控领域的研究与应用

MANUFACTURING AND PROCESS | 制造与工艺Atline光学在线绝对测量技术在白车身尺寸测量及监控领域的研究与应用1 引言在汽车制造行业,车身尺寸精度及稳定性往往是整个产品质量把控中的重中之重,其中尤其白车身尺寸精度及稳定性会影响汽车相关功能附件的安装及外观匹配区域的平整度和间隙等,会直接在客户对产品的选择及使用过程中产生至关重要的影响,所以车身尺寸控制一直是各大汽车制造厂商关注的最重要品控因素之一。

在白车身尺寸测量领域中,根据测量设备是否与被测零件有物理接触,可将测量设备分为两类:接触式测量和非接触式测量。

其中接触式测量的主流设备代表是三坐标(CMM),三坐标是汽车行业中白车身尺寸监控的经典测量手段。

但随着光学检测技术的发展,尤其近十年非接触式光学检测技术的逐步成熟,光学非接触测量技术在白车身尺寸测量领域已有逐渐替代传统接触式测量的趋势,其典型代表设备是德国GOM公司的ATOS光学测量机。

非接触式光学测量技术相比于传统接触式三坐标测量,其明显优势是测量效率高,能够快速获取被测零件尤其是钣金件的全型面尺寸数据,全型面数据对于质量控制及问题分析有更直观更高效的优势。

所以,近几年全球主流各大汽车制造厂商对于光学测量技术在白车身尺寸测量领域的投入明显高于传统的接触式测量。

根据测量设备的工作环境及位置,可分为离线式测量(Offline)和在线式测量(Inline),如图1所示。

离线测量是指将被测零件运输至指定地点,即测量室进行测量,完成测量后将零件运输回产线,随后将测量报告上传至服务器供相关部门使用;在线测量是指将测量设备直接串联安装至产线中,作为车身焊接工位中的一道检测工序,在产线上直接完成测量,测量结果可直接反馈至相关工位及相关部门,具有一定的实时性和连续性。

两种测量方式各有优缺,当前在线测量技术虽能实时且连续进行尺寸监控,但无法实现高精度绝对测量,需定期与离线绝对测量设备进行校对纠偏,属于车身尺寸稳定性监控系统,并非真正意义上的测量系统。

激光在线检测技术在白车身中的应用讲解

激光在线检测技术在白车身中的应用讲解简介白车身是指未涂漆的原始车身,其品质直接关系到整个车辆的品质和性能。

随着汽车工业的不断发展,人们对白车身质量的要求也越来越高。

因此,检测白车身的质量和准确性变得尤为重要。

激光在线检测技术是一种高效且精确的无损检测方法,采用高精度激光测距仪进行测量和数据处理,能够准确地检测出白车身表面的各种缺陷,提高生产效率和产品质量。

本文将讲解激光在线检测技术在白车身中的应用。

检测原理激光在线检测技术采用光电式测距仪来测量白车身表面的变化情况,实现对白车身表面缺陷的快速、准确判断。

其工作原理为:激光器发出激光束,照射到被测物体表面,从而形成一个光斑,再经过接收器的接收和处理,得到目标物体的尺寸和位置。

在实际应用中,激光在线检测技术一般采用多线扫描和二维扫描两种方式进行测量。

通过控制激光光束的角度和形态,能够快速、准确地测量出白车身表面的高低起伏、波浪形状、平整度等数据信息。

应用场景激光在线检测技术广泛应用于汽车厂家的生产流水线上,其检测范围涵盖了包括车门、车顶、地板板、发动机盖等多个部位,能够有效地检测出表面不平、刮痕、瑕疵、翘曲等缺陷,对于保证汽车整车质量具有重要的作用。

激光在线检测技术不仅在汽车行业得到应用,在其他行业中也有广泛应用,如航空航天、机械制造、电子工业等领域。

例如在航空领域,航空器的整体质量和机身结构的安全性和可靠性至关重要,激光在线检测技术能够实现对机身表面变形和缺陷的检测,确保航空器的高品质和高性能。

数据处理激光在线检测技术在获得表面数据之后,需要对其进行处理和分析,常用的处理方式有PCL(Point Cloud Library)和OpenGL(Open Graphics Library)等。

PCL是一种开源的大数据处理库,主要用于2D/3D图像处理、点云数据处理和机器学习等领域。

PCL可以对激光在线检测技术所获得的数据进行三维重建、表面拟合、形态分析、缺陷检测等处理,提高精度和可靠性。

激光间隙面差测量方案

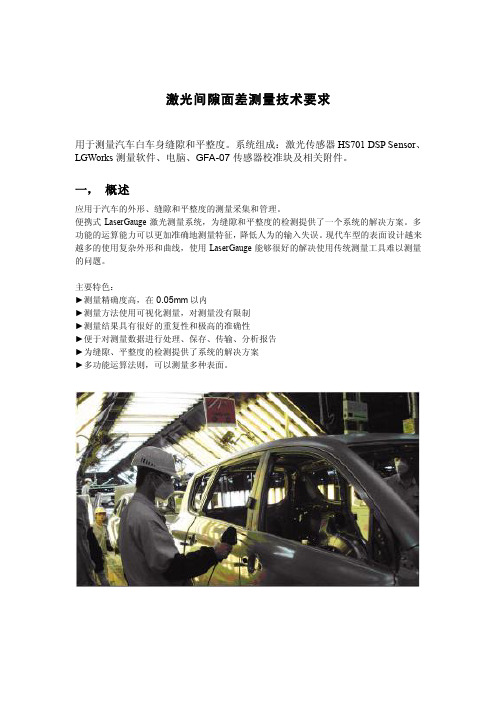

激光间隙面差测量技术要求用于测量汽车白车身缝隙和平整度。

系统组成:激光传感器HS701 DSP Sensor、LGWorks测量软件、电脑、GFA-07传感器校准块及相关附件。

一,概述应用于汽车的外形、缝隙和平整度的测量采集和管理。

便携式LaserGauge激光测量系统,为缝隙和平整度的检测提供了一个系统的解决方案。

多功能的运算能力可以更加准确地测量特征,降低人为的输入失误。

现代车型的表面设计越来越多的使用复杂外形和曲线,使用LaserGauge能够很好的解决使用传统测量工具难以测量的问题。

主要特色:►测量精确度高,在0.05mm以内►测量方法使用可视化测量,对测量没有限制►测量结果具有很好的重复性和极高的准确性►便于对测量数据进行处理、保存、传输、分析报告►为缝隙、平整度的检测提供了系统的解决方案►多功能运算法则,可以测量多种表面。

二,主要产品功能和技术参数1,HS701 DSP 传感器综述通过直接使用电池,HS701传感器可以独立使用,也是第一个完全手持式独立运作的传感器。

HS701可以不需要借助电脑或者其它设备,进行测量,查看数据和表面轮廓图。

HS701也可以通过USB连接电脑,充分发挥日常监测设置文件的图片和其它功能。

通过高分辨度的图片捕捉器获取被测零件的表面轮廓,使用DSP进行测量值计算。

扫面完成时,可以在HS701的彩色屏幕中查看被测特征的轮廓,也可以查看测量值。

HS701可以运行所有的LaserGauge虚拟量具和其它测量计算方法。

操作特点彩色屏幕– 280 x 220的彩色LCD屏幕,可以在测量前、测量中和测量后查看图片和文本信息。

测量时可以查看被测特征的轮廓图,测量完成后可以查看测量值。

轮廓图和测量值可以在同一屏幕中显示,或者在表格中查看测量值。

完全手持便携式–HS701可充电的锂电池可以提供传感器三四个小时的独立使用时间。

当独立使用时,传感器不需要接其它设备,不需要连接电脑,也不需要连接外接电源。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

激光在线检测技术在白车身中的应用现代轿车制造过程中,在线检测作为工艺的重要组成,正得到越来越大的重视。

自动化程度很高的CNC三坐标测量机和全自动三维激光检测系统应用于车身生产过程,就是一个表征。

但在配置时,两者的作用显然是不同的。

当代的CNC三坐标测量机,尽管其工作效率和数据处理能力较之10多年前的产品已有了很大的提高,如检测一台车身骨架,在测量点数不超过100个时,耗时仅0.5h左右。

但若需要根据30个样本来判断生产过程的运行状态,也得有二个班的工作量。

为了更有效地对工序实施监控,以通过改进工艺过程来控制和提高产品质量,与三坐标测量机的精确测量相辅相成,具有效率高和很强的快速采样分析能力的激光测量系统,也已成为现代轿车车身制造中在线检测的重要手段。

三维激光检测技术不仅在车身制造过程(包括冲压、拼焊)中得到了应用,在现代轿车的总装、即整车装配过程中也用得越来越多,产生了很好的效果。

一、基本工作原理:

运用激光技术进行几何量测量,三角测距法由于具有工作距离长、测量范围大、测量精度高,以及对表面特性要求低等优点,而在汽车工业获得较广泛的应用,尤其是在拼焊车身生产领域。

图1是这种方法的原理图,由半导体激光器发出的光,经聚焦成一光斑,照射于被测物体表面上,其散射光由成像透镜接收,并将光斑成像于CCD接收敏感元件上。

若被测表面位于基准面时,则聚焦光点的像成在接收元件的中心0点上;若当被测表面在位置A时,则聚焦光点像成在0一侧的P1点上,当被测量表面在位置B时,则聚焦光点像成在0的另一侧P2上。

依据三角关系,由接收元件上成像点与中心点0的距离,可得出被测表面与基准面的偏离量;由在接收元件上成像点所处的不同侧面显示的不同符号,可判别被测表面偏离基准面的方向。

图1.激光三角测距法工作原理图

1-聚焦透镜2-半导体激光器3-PSD 4-成像透镜5-基准面

二、激光在线检测系统在车身制造中的应用

1、机器人激光检测系统

机器人激光检测系统由三部分组成,即一个机器人、一套激光检测系统以及一个终端数据处理计算机。

图2为机器人工作示意图

图2.机器人正在工作

激光检测系统为一个非接触式三维视觉传感器装置组成,它由两个45°方向对称配置的激光传感器和一个位于中心线上的CCD摄像机组成(图3-1)。

激光传感器用来检测被测工件型面上某一点在空间的位置;摄像机用于确定工件型面上1个孔的大小和形状(图3-2)。

一般来说,3个点即可确定1个圆孔,但是在检测时为了保证孔的大小和形状可以多选取一些点,对于不规则的物体通过寻找中心,特征边或角从而确定物体的形状。

图3-1 激光检测示意图1

图3-2 激光检测示意图2

终端数据处理系统由PC计算机、交换机及数据处理软件组成。

图4.终端数据处理系统

2、三维激光曲面扫描系统----光学检验夹具

该系统的机械部分是一拥有三个自由度的精密运动机构,类似单柱三坐标测量机的型式,运动的灵活性和准确性都很好。

固定在测杆前部的三维激光传感器在上述运动机构的带动下能够在三维空间里自由地移动,以对装夹在固定台上的工件进行扫描。

通过激光传感器对被测工件的扫描,即可获得在机器空间,也就是以该光学检验夹具坐标系为基准的测量数据。

然后,通过坐标转换方法将每个实测值和数据处理结构转换到工件自身的坐标中,也就是常说的“车身坐标系”中,从而能与在坐标系空间中的工件CAD数据(设计值)进行对比,并确定两者之间的误差。

这种测量系统的检测效率很高,采用非接触扫描方式,且传感器采集频率也很高,特别适合生产过程中的在线检测。

另外一个显著优点时它具有的柔性,能适用于很多种覆盖件。

3、固定式激光检测站

主要用于车身和一些大型覆盖件,于生产线上对工件实施100%的在线检测。

由三部分组成:工件传输系统,三维激光测量传感器及可调节的紧固构件和框架,计算机控制系统。

具体的工作过程为:被测工件首先由传输装置自动送入生产线上的在线检测系统,即一个固定检测站内。

定位传感器将工件的真实位置送入计算机控制系统中,后者根据已编制好的测量程序,自动地控制安装在框架构件上众多激光三维传感器中的每一个,对工件上的关键部位进行检测。

测量车身骨架上30~40个重要位置大约只需20s,效率极高。

应用于此系统的工件传输也有几种方法,处了传统的导轨式、悬链式等形式外,采取更灵活的自动导向小车(AGV)作为输送装置,也已经获得应用。

被测工件安放在一台AGV

上,直接驶向检测系统框架中接受检测,检测完后驶出,前往下一工位。

4、手持式匹配质量激光检测装置

被称为MAGAM的仪器,是一种便携式高效测量装置,能一次检测缝隙和平整度两项参数。

MAGAM的激光检测系统由二个激光传感器和一个CCD摄像机组成,采用非接触方式,在对车身上两覆盖件的匹配区域进行检测时,投射出一条与缝道垂直的光束,测得的信息输入计算机后,经专用软件处理,得到被测点缝隙值和平整度值。

测量值既可以在仪器自身的显示屏上直接指示,又能在系统所属的计算机上显示。

由于MAGAM是在生产现场使用的,操作方便,效率很高,用这种在线检测方式获得的大量测量结果经计算机进行数据处理、统计分析,就不仅能起判断单个车身某一区域的匹配效果的作用,对整个拼装生产线的运行状况和各个工序的动态变化趋势也能有充分和准确的了解,以有效地控制车身的匹配质量。

这种仪器在对被测部位进行检测时,只需让二个带球头的撑脚支在覆盖件表面即可。

这项操作既简单又快捷,虽然是人工进行,但并不受人为因素影响,也就是只要让两支点架在被测缝道两侧,至于支持的位置、倾斜的程序都对测量结果没有影响。

MAGAM的主要技术指标如下:

分辨率::0.01mm;

精度:±0.04mm;

测量范围:缝隙0~10mm,平整度±10mm;

手持装置重量::1kg。

三、检测数据处理分析及预警系统

数据分析对下一步的生产有重要作用。

可以根据对已经检测尺寸的总体分析了解焊接过程中各环节的精度情况,可以从误差趋势中预测下一步的焊接精度,以便及时调整焊接工艺,防止不合格品的出现。

根据现场机器人激光检测系统采集到的数据,以白车身上测点的采集数据为例,说明数据库中的数据在数据分析功能中的作用。

抽取连续多点的测量数据,其理论值从三坐标标准数据库中调出“标准车”误差数据。

根据该车身在全部测点的误差,用横坐标表示测点编号,纵坐标表示相对理论值的误差,绘成曲线图。

根据误差线相对允许误差范围的偏离程度,可以分析加工器具的磨损状况,若发现偏差持续很大,则系统终端计算机给输出相关指令,系统外置报警系统开始报警。

四、机器人激光测量系统的柔性化发展

现代的汽车生产汽车企业,考虑到一线一车型成本较高,一般都多车性共线生产,机器人激光检测同样存在相同问题,不可能检测单一车型,因此在规划生产时尽量考虑到,机器人焊接及机器人激光检测柔性化发展。