炼钢工艺与用水点-sandy

炼钢这个环节产生的废水处理

炼钢这个环节产生的废水处理。

炼钢将生成生铁较高的碳、磷等元素。

在炼钢废水处理可以大致分为三个部分设备间接冷却水;设备和产品的直接冷却废水;生产工艺过程废水。

下面进行详细介绍,仅供参考:设备间接冷却水:这种废水的水温较高,水质不受到污染,采取冷却降温后可循环使用,不外排。

但必须控制好水质稳定,否则会对设备产生腐蚀或结垢阻塞现象。

现代钢铁工业的生产过程包括材选、烧结、炼铁、炼钢(连铸)、轧钢等生产工艺设备和产品的直接冷却废水:主要特征是含有大量的氧化铁皮和少量润滑油脂,经处理后方可循环利用或外排。

生产工艺过程废水:实际上就是指转炉除尘废水。

炼钢废水的水量,由于其车间组成、炼钢工艺、给水条件的不同,而有所差异。

转炉除尘废水治理:众所周知,炼钢过程是一个铁水中碳和其他元素氧化的过程。

铁水中的碳与吹氧发生反应,生成CO,随炉气一道从炉口冒出。

回收这部分炉气,作为工厂能源的一个组成部分,这种炉气叫转炉煤气;这种处理过程,称为回收法,或叫未燃法。

如果炉口处没有密封,从而大量空气通过烟道口随炉气一道进入烟道,在烟道内,空气中的氧气与炽热的CO发生燃烧反应,使CO 大部分变成CO2,同时放出热量,这种方法称为燃烧法。

这两种不同的炉气处理方法,给除尘废水带来不同的影响。

含尘烟气一般均采用两级文丘里洗涤器进行除尘和降温。

使用过后,通过脱水器排出,即为转炉除尘废水。

转炉除尘废水处理技术:如上所述,要解决转炉除尘废水的关键技术,一是悬浮物的去除;二是水质稳定问题;三是污泥的脱水与回收。

悬浮物的去除纯氧顶吹转炉除尘废水中的悬浮物杂质均为无机化合物,采用自然沉淀的物理方法,虽能使出水悬浮物含量达到150~200mg/L的水平,但循环利用效果不佳,必须采用强化沉淀的措施。

一般在辐射式沉淀池或立式沉淀池前加混凝药剂,或先通过磁凝聚器经磁化后进入沉淀池。

最理想的方法应使除尘废水进入水力旋流器,利用重力分离的原理,将大颗粒大于60μm的悬浮颗粒去掉,以减轻沉淀池的负荷。

钢铁行业水处理工艺简述

钢铁行业水处理工艺简述钢铁工业水处理工艺简述一、烧结水系统1、系统工艺流程:(1) 工艺流程:↓加药↓补水a、生产循环用水→水池(冷却)→泵(旁滤)→设备用水点。

b、原水→软水制备→软水→泵→余热锅炉发生器。

(2) 工艺流程简述:根据各设备生产用水压力要求,泵房加压泵分高低压给水系统。

高压水系统主要供给烧结室设备冷却用水及小流量冲洗地坪,低压水系统主要供给混合、制粒室、机尾整粒电除尘、原料电除尘和抽风机室生产用水及设备冷却用水及一些地面洒水。

各系统用水经泵加压后送至设备用水点,使用后的水靠余压回流至泵房热水池,经上塔泵加压送至冷却塔冷却,冷却降温后的水流入冷水池,又经高低压系统生产给水泵送至设备使用,如此循环。

此外,为保证循环水水质要求,设稳定水质的加药装置和旁滤设施。

为供余热回收利用蒸汽发生器用水,原水需经过软化处理。

原水经过滤装置,进入软化装置,流入软水池,经软水加压泵供给设备使用。

2、主要设备:(1)泵房主要设备:各高低压加压水泵、冷却塔、加药装置、过滤器、起吊设备。

(2)软水站主要设备:过滤器、软化装置、软水加压泵。

二、炼铁水系统1、系统工艺流程:(1) 工艺流程:↓加药↓补水a、冷却壁、风口等生产循环用水→水池(冷却)→泵(旁滤)→设备用水点。

↓补水b、铸铁机生产循环用水→平流沉淀池→泵→铸铁机冷却用水点↓抓渣↓补水c、高炉冲渣水→渣沟→冲渣过滤池→集水井→泵→冲渣(2) 工艺流程简述:根据各设备生产用水压力及水质要求,系统分为净环和浊环给水系统。

其中净环给水泵房加压泵又分高中压给水系统。

高压给水系统主要供高炉冷却壁背部水管冷却、风口小套、铁口套、炉顶打水等设施的冷却用水。

中压给水系统主要供高炉鼓风机站风机电机、稀油站、冷却壁及风口、炉底冷却水、出铁厂、热风炉等设施的冷却用水。

以上高炉净环冷却高中压供水经设备冷却后,开式自流回循环泵站净环热水池,再由冷却上塔泵送至冷却塔,冷却降温后的水流入净环冷水池,再分别由高压循环水泵和中压循环水泵加压送往高炉高中压用水设备进行循环使用。

钢铁生产工艺及废水处理工艺

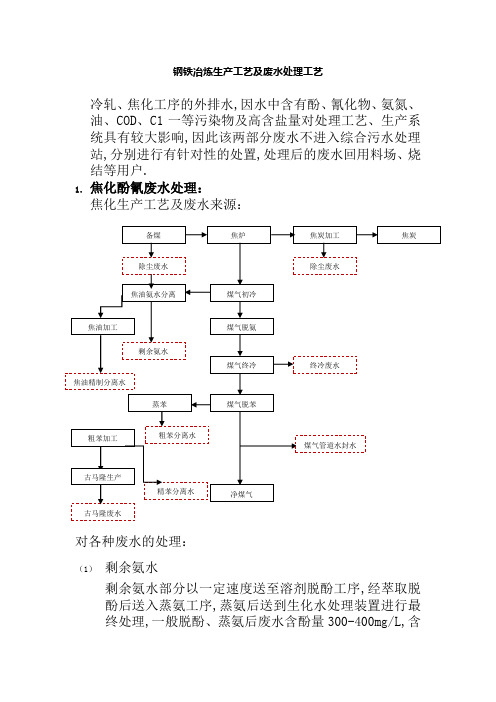

钢铁冶炼生产工艺及废水处理工艺冷轧、焦化工序的外排水,因水中含有酚、氰化物、氨氮、油、COD、C1一等污染物及高含盐量对处理工艺、生产系统具有较大影响,因此该两部分废水不进入综合污水处理站,分别进行有针对性的处置,处理后的废水回用料场、烧结等用户.1.焦化酚氰废水处理:焦化生产工艺及废水来源:对各种废水的处理:(1)剩余氨水剩余氨水部分以一定速度送至溶剂脱酚工序,经萃取脱酚后送入蒸氨工序,蒸氨后送到生化水处理装置进行最终处理,一般脱酚、蒸氨后废水含酚量300-400mg/L,含氨氮100-400 mg/L.(2)各路煤气水封污水焦化厂的焦炉煤气总管线路长,根据清污分流的原则,将有所水封废水分别就近集中回收到底下回收槽,并增设公用管线,用水泵分时间段定期抽送至机械化氨水焦油澄清槽,实现所有废水的集中回收,无污染外排(3)粗苯分离水在粗苯分离水排放线路中增设一组轻重油回收补入洗苯系统再利用,除油后的粗苯分离水引入煤气水封污水地下槽,与煤气导淋水混合后,定期用泵抽到机械化澄清槽.(4)终冷污水处理煤气在进入终冷时,氨被终冷水洗下,因此必须定期对终冷污水进行置换怎么置换,否则终冷水中的氨含量将持续升高,不仅会增大对粗苯生产设备的腐蚀,还会影响粗苯生产.因此焦化厂会结合实际,将部分终冷水以一定流量送到炼焦作为熄焦补充水,同时还增配一根专用管线,根据终冷水量和含氨浓度,及时将需置换的部分终冷污水以一定流量送往一、二段煤场作为灭火和防扬尘喷淋水,实现多于的终冷水不外排.(5)污水的生化处理COD含量为1000-3000mg/L、酚含量为100-300 mg/L、油含量≤40 mg/L,氰含量≤30 mg/L,氨氮含量≤400 mg/L的多路废水以一定流量直接混合进入预沉池,流入隔油池,再经除油气浮池后,用压缩空气提升器提升至匀和池,在与计量槽和生化C池的回配水、稀释水混合后,以一定流量自流入一段曝气池,与再生段回流污泥混合流入二沉池,经沉淀分离后,提升至二段曝气池,再次氧化吸附,处理后的废水经二段二沉池分离后,抽送到反硝化池,反硝化后的废水入硝化池,从而完成废水的生化处理.生化出来的COD含量≤200 mg/L,酚含量≤15 mg/L,氰含量≤1 mg/L,油含量≤10 mg/L,氨氮含量≤50 mg/L,实现了达标排放.2.炼铁作业部废水处理处理工艺与炼钢一样3.炼钢作业部废水处理(1)炼钢工艺流程及废水来源:炼钢废水种类:A.间接冷却水净循环冷却水,来自转炉,电炉,烟罩等设备的冷却水B.直接冷却水:对钢锭模喷淋冷却,连铸坯二次冷却,连铸机冷却和钢坯火焰清理设备的冷却水C.生产工艺过程废水:炼钢烟气和火焰清理烟气净化废水,清洗车间废水等(2) 炼钢作业部废水在车间外并无独立污水站进行处理,而是针对车间三种废水用水循环系统进行处理回用,一种循环对应相应的用处.循环原理:由供水泵将原水打到设备进行冷却,其压力基本不卸掉,利用回水剩余的压力回到间接水处理的冷却塔,然后回到冷水池,并在冷水池中加入杀菌灭藻剂、除垢剂,缓蚀剂进行处理,然后再通过泵打入设备去进行设备冷却.注:间接冷却水由于不直接接触产品及生产生产产品的设备,其冷却水比较是一套循环系统设备,用于间接冷却水的处理,处理后再循环使用到产生冷却水的设备当中去进行再次冷却,此范畴属于清水范畴.B . 直接冷却水浊循环水系统整个系统不断循环过程中,有99%用于循环利用,1%必须要强制排污,因为整个循环过程中,为了保证水质稳定,冷却塔有蒸发,浓缩,水中的含盐量便会增多,这样,就必须强制排除少部分水出来通过管道流入综合污水处理厂去,剩下部分再通过不给水进行稀释,这样便可保证冷水塔里的水含盐量在一定的控制范围内一般循环水系统中,设备对循环水的要求设计标准是含量量不超过2000mg/L,但是一般在实际中,都是控制在1000 mg/L 左右,经过不给水稀释后一般含盐量能控制在800 mg/L 左右,这样不至于对设备造成腐蚀性.直接冷却水相对间接冷却水水质复杂较多,其浊度会更大,含氧化铁皮,含油及其他一切悬浮物等杂质,所以处理工艺相对间接冷却水更为复杂,连铸废水处理工艺如下:注:首先流入铁皮沟,流入旋流井中,利用它的旋流,将废水里的较大的粗颗氧化铁皮粒甩掉,沉入池子里,然后进入平流沉淀池,将中小颗粒的氧化铁皮去除,出水然后进入高速过滤器,主要拦截小颗粒氧化铁皮,经过这三级处理后,进入冷却塔,然后进入冷水池,往冷水池中加入除垢药剂,再用于设备和产品的直接冷却也即连铸二冷喷淋等工序就达到了连铸二冷喷淋用户户的水质要求了,进入到连铸二冷喷淋中去进行冷却;连铸二冷喷淋对水质的要求不高,达到钢铁冶炼工业生产用水的指标就可以,这个比排放标准要好.炼钢烟气净化废水处理工艺:属于工艺部分现在的烟气净化工艺不像过去那么复杂,无经过旋流井,平流沉淀池之类的,是先流到到全厂的回水的收集水池,然后通过回水提升泵,直接打到水处理区的高速过滤器就可以完成,然后送入冷却塔,流入冷水池,加药剂,最后循环使用,这又是另外一个单独的循环系统,用于烟气净化水这一个系统.要求的供水水质的ss也是20-50,上高速过滤器都能满足.C.生产过程中产生的废水:一般指的就是清洗车间产生的废水,这些都通过排污管道排入全厂的综合污水厂去进行处理.4.热轧废水处理5.冷轧废水处理6.综合污水处理厂综合污水处理厂接收的水来自烧结,炼铁,炼钢,热轧车间的循环水的强制排污水和各车间的一些地面冲洗水等污水,通过底下排污管道排入综合污水处理厂的调节池中,这些地下排污管道通过自流的方式流出,但是由于没有足够的空间和坡度,在一些地方也需要用潜污泵进行提升,然后继续自流.综合污水处理厂有生产污水处理和生活污水处理两套系统,其中生活污水处理采用的是采用A/O 生化法,处理后的出水与生产污水混合一起进行后续综合处理.生产污水处理系统其主要污染物为SS 、油、COD 主要为非溶解性.因 BOD5/COD 值比较低,不适于生物法处理流程,所以通过混凝、沉淀、澄清、过滤的物化法处理工艺对以上污 染物进行有效的去除. 物化法处理工艺的核心单元是混凝沉淀、过滤系统.注:生产污水通过暗管自流至污水处理站,经进水总闸板,进入预处理构筑物.污水通过粗、细格橱处理后, 经调节池进入吸水井,由潜污泵提升至沉淀池,池内投加混凝剂、絮凝剂、石灰药剂,并采用机械搅拌进行混 凝絮凝反应后,进入澄清沉淀区域,经沉淀分离后进入PH 调节池,PH 调整后进人滤池进行过滤,再通过加氯消毒后进入回用水提升水池,经泵提升上塔进行冷却后,进入原水提升水池,再由供水泵送至厂区生产一消防给水管网. 沉淀池的底流污泥通过泥浆泵送至压滤机进行脱水处理,脱水后的泥饼含水率小于50%,用汽车送至 环保部门指定地点填埋.生活污水处理工艺A/O 生化法:。

钢铁冶金行业用水节水问题分析

水 问题 作为当前管理 的重点 , 了解 用水 现状和 排污情 况, 对其进行 适当 式 。 的改善 , 达到节省水资源的 目 的。 2 . 采用相关节水 技术 ( 1 ) 废水 回用 当期钢 铁 冶金 业 的用水 现 状

析。

【 关键词 】 钢铁 台 金业 ; 节约用水

中要对污染物 的排 放情 况进行分析, 让其接受 公众 的监督管 理, 对 资源 节约 和浪费提 出了奖 励和惩戒要求 J 。 ( 2 ) 增强管理人 员的重视度

近 些年来 钢铁冶金 业的发 展规模 不断扩 大, 对能源 的需 求量也逐 针对 当前钢 铁冶金行业相关 工作人员重视度低的情况 , 为了减少 污 渐提 升, 同时对水 资源的需求也随 之增高。 在钢铁冶金 行业 实践中要将 染率 , 必须提升广大 工作人员的重视 度, 积 极开展和推 广工业 用水的利 建立 “ 节约用水” 、“ 合 理用水 ” 的观念 。 由于在实践 中经常存在 水资源 用重 复率 , 达 到提升 水资源利用 率的 目的。 相 关工作人 员要加 强对水 资

必须 兼顾到多方面 , 但是 由于企 业在发展过 程中无形之中用水量提 升, 干 法熄焦是 当前行之有 效 的节水措施 , 其 原理是 利用 冷的惰 性气 产生 的污 水量也 比较大 。 由于在当前企业 管理 中缺 乏污 水统 一的处 理 体 , 在干炉 中与比较热 的红焦换 热从而冷 却红 焦 。 该 方式将 吸收了红焦 方式 和护理系统 , 导 致钢铁冶金业的排 污现状不容乐观 。 的热 量 , 同时将惰性 气体和 热量 传递到干 熄焦炉 中, 进而产生 蒸汽 。 此

钢铁工业用水和节水技术

水 耗 和 耗 新水 的差 距 特 别 大 , 在 多 方面 的不 可 比性 。 议 存 建

的工 艺、 技术装 备和 加强对 用水 、 节水 的管理 , 国钢 铁工 我 业用水量 已从高速增长逐步转变 为缓慢增 长。我国重点钢

高 炉 为 O5 . m , 钢 4 0 高 炉 为 0 3m , 钢 7号 8 马 0 0m . 6 鞍

工序 生产特 点来实现优化供应, 增加 回收, 减少浪 费。主要

管理理念包括 :

3 0 2 0m 高炉为 06 /等 。 . m3 5 t

表 12 0 0 6年 全国重点钢铁企业各工序水耗 、 耗新水情况 (3t m/ )

炉 为 05 . m , 钢 3 0 高 炉 为 0 9m , 钢 2 0 6 天 2 0m . 邯 4 00m3

系统等。不搞企业水系统 的大循环 , 实行专用水专供 , 最大

限 度 减 少 污 水 处 理量 。

3实现企 业 用水 和节 水 的科 学 管理

用 科 学 发 展 观 来 指 导 企 业 的 用 水 和 节 水 工 作 ,根 据 各

要抓着权 重大的条件来进行科学分析才能取得 良好 的对标

效果 。 2 1 铁 工 业 用 水 种 类 .钢 钢 铁 工 业 用 水 分 为 : 业 用 水 、 活 用 水 、 下 水 、 井 工 生 地 矿 废水 、 市污水、 水、 水等 。 城 雨 海

2 2钢 铁 工 业 用 水 原 则 .

高用水效率, 实现 多级 、 串级使用, 提高水的循 环利用率 。

2 3钢 铁 工 业 供 水原 则 . 改 变 过 去“ 需供 水 ” 按 的概 念 , 实 现 科 学供 水 。 水 质 要 按

钢铁生产工艺及废水处理工艺整理

钢铁生产工艺及废水处理工艺整理咱们都知道,钢铁那可是现代社会的顶梁柱,从高楼大厦到汽车飞机,哪儿都少不了它。

但您知道这钢铁是咋生产出来的不?还有那生产过程中产生的废水又是咋处理的?别急,今天咱就来好好唠唠。

先来说说钢铁的生产工艺。

这就好比做饭,得有一套精细的流程。

第一步就是选矿,就像挑菜一样,得把好的矿石挑出来。

工人师傅们戴着安全帽,拿着各种工具,在矿山上忙碌着。

那矿石一堆一堆的,有大有小,颜色也不太一样。

他们认真地筛选着,把那些品质好的矿石装上车,运到工厂里。

接下来就是烧结和炼焦。

把选好的矿石和煤炭啥的混合在一起,放到大炉子里面烧。

这炉子可大了,呼呼地冒着热气,就像一个巨大的蒸笼。

在这过程中,温度得控制好,不然可就出不了好钢。

然后就是炼铁啦。

把烧好的东西放到高炉里,加上各种辅料,经过高温冶炼,铁水就出来了。

那铁水红彤彤的,像流动的岩浆,看着可壮观了。

工人们穿着厚厚的防护服,在旁边紧张地操作着,生怕出一点差错。

再往后就是炼钢。

这一步就更精细了,要去除铁水里的杂质,调整成分,让钢的质量更好。

就好像做蛋糕,得把各种材料调配得恰到好处。

说完了生产工艺,咱们再聊聊废水处理工艺。

您想啊,这钢铁生产过程中会产生大量的废水,如果不处理好,那可就麻烦大了。

废水首先会进入一个大的沉淀池,就像一个大池塘。

水里的一些大颗粒杂质会慢慢沉淀下去。

然后再经过一系列的化学反应,去除掉里面的有害物质。

比如说,加入一些药剂,让重金属离子沉淀出来。

这就好比给废水洗了个澡,把脏东西都洗掉。

接着,废水会进入生物处理阶段。

有一些微生物会把水里的有机物吃掉,让水变得更干净。

这微生物可神奇了,它们小小的身体却有着大大的能量。

最后,处理好的废水还会经过过滤、消毒等步骤,达到排放标准后才能排放出去。

有一次我去一家钢铁厂参观,亲眼看到了那些废水处理设施在不停地运转。

旁边的工作人员认真地监测着数据,确保每一滴水都处理得合格。

他们的眼神中充满了责任感,让我深深地感受到了他们对环保的重视。

钢铁厂水处理

分享快乐共享知识钢铁厂水处理一、安全供水钢铁厂的产品不含一滴水,但生产钢铁产品的过程却分分秒秒离不开水,钢铁生产对安全供水是非常高的,个别设备供水实行三保险,如高炉炉壁、连铸结晶器,热轧加热炉等。

其一水泵双路供电,一路断电,另一路立即合闸供电。

其二双路断电,柴油机水泵自动启动,即时供水。

其三分钟分钟内柴油机水泵未能自动启动,水塔可自行供水15 水搭供水,15 15 分钟内柴油机人工启动。

左右,宝钢有自备电厂,厂网与华东电网连着,双路断电,几乎不可能,但水塔和柴油机水泵还需定期维护,柴油机每月还需人工启动一次。

养兵千日,一天不用,可谁也不敢不养兵。

大型钢铁厂水处理应包括制水和用水两部分,我先讲制水后讲用水。

二、制水由于钢铁厂各单位对水质要求不同,所以要生产不同质量要求的水,如工业水、过滤水、软水,纯水等。

各种水可集中生产,也可分散生产,那种办法好,业内争论不休,始终没有结果。

宝钢初步设计建一个中央水,但自备电厂先行投产三年,只能厂(可产工业水、过滤水、软水,纯水)先建个电厂自用的小水厂,宝钢实际上有两个完整的制水厂,两厂原水可以互通共用,即各自有两个取水地。

随着生产发展,所有品种的水都由中央水厂生产的格局很快就被打破了,虽知统一处理的好处,虽工业水仍可满足需要,其他品种的要求因中央水厂就那么点能力那么点地方,不另建是不可能满足需要的,人不可能预知一切,所以统分之争没有结果。

、制水工艺工1贮水池调整池--PH 滩边水库-初沉池-沉淀池业水制水工艺:长江河水- - 用户a 、原水宝钢水源原选淀山湖湖水,淀山湖在黄浦江的上游,此水是黄浦江重要的补给水源,当时黄浦江下游已经出现黑臭,按初步设计宝钢最终取水天,上海市了解后,虽然已经开始施工,仍不同意我们/24 万立方米量为在淀山湖取水。

我们厂就在长江边上,却不能直接从江中取水,因为离东海很近,我们所处河段是潮感河段,江水海水在此来回摆动,江水时咸时淡。

而且崇明岛把此处江段分为南北支河道,宝钢在南支岸边,退潮时北支含盐河水不完全原路退出,而是部分倒流进入南支河道,江水含盐变化和单一潮感河段不同,复杂得多,所以也不能完全按潮期直接取水。

转炉炼钢工艺及水处理

急冷器

去烟道

文氏管 (二文) 转炉 炉体

除湿器 (炉气冷却) 次级补水

初级补水 初沉池 浓缩池

污泥脱水

Hale Waihona Puke 水池转炉煤气循环水处理转炉除尘 (水处理的潜在投资回报率)

• 延长炉龄 – 减少吨钢成本 – 增产 • 减少维修成本 – 一文/二文 – 引风扇 – 循环泵及管线 • 降低能耗 – 引风扇 – 送水泵 • 减少用水量 • 符合环保要求(空气 水) 符合环保要求(空气/水

转炉除尘 (处理方案)

– 优化浓缩池/沉淀池运行(保持TSS<50 ppm ) • 选择正确的絮凝剂 • 适当的注入量和与来水适当的混合 • 适当的泥浆厚度监测和控制

转炉除尘 (处理方案)

• 合适的阻垢及缓蚀方案 – 注入量与文氏水量对应 – 连续低注入量依据浓缩池出水情况( C.A.P.E.S) – 在炼钢过程中,依据一文、二文出水状况进 行间歇的,同步的高注入量注入

除湿器 (炉气冷却) 次级补水

初级补水 初沉池 浓缩池

污泥脱水

湿井

转炉煤气循环水处理

氧气顶吹转炉

(炉气净化和 冷却系统)

• 设计为能够高效地排放和净化转炉炼钢中产生 的炉气。 的炉气。 • 在“吹气”过程中,炉气温度可超过 吹气”过程中,炉气温度可超过1600℃。 ℃ • 在炼钢过程中,产生大量石灰、CO2/CO、 在炼钢过程中,产生大量石灰、 、 Fe2O3和其它添加剂。 和其它添加剂。 和其它添加剂

转炉除尘系统

• 较易结垢之处: 较易结垢之处:

– – – – – – 文氏喷嘴 文氏喉口 淬冷器喷嘴 降温除湿器 引风扇 循环泵及管线

转炉除尘 (处理方案)

• 优化水质 – 测定石灰颗粒,粒径<3mm – 保持“O”碱 = <100 ppm, CaH = <500 ppm • 增加排污/补水 • 在沉淀池中加入“软化剂” (CO2/C03)

钢铁工业用水和节水技术

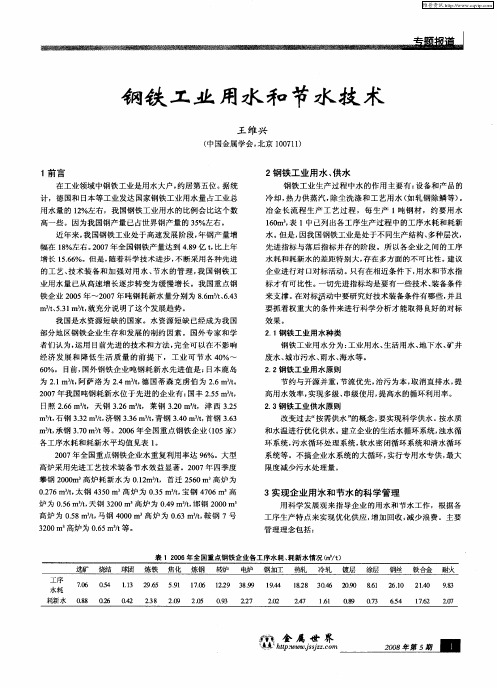

钢铁工业用水和节水技术在工业领域中钢铁工业是用水大户,约居第五位。

据统计,德国和日本等工业发达国家钢铁工业用水量占工业总用水量的12%左右,我国钢铁工业用水的比例会比这个数高一些。

因为我国钢产量已占世界钢产量的35%左右。

近年来,我国钢铁工业是处于高速发展阶段,年钢产量增幅在18%左右。

2007年全国钢铁产量达到4.89亿吨,比上年增长15.66%。

但是,随着科学技术进步,不断采用各种先进的工艺、技术装备和加强对用水、节水的管理,我国钢铁工业用水量已从高速增长逐步转变为缓慢增长。

我国重点钢铁企业2005~2007年吨钢耗新水量分别为8.6m3/t、6.43 m3/t、5.31 m3/t,就充分说明了这个发展趋势。

我国是水资源短缺的国家。

水资源短缺已经成为我国部分地区钢铁企业生存和发展的制约因素。

国外专家和学者们认为,运用目前先进的技术和方法,完全可以在不影响经济发展和降低生活质量的前提下,工业可节水40%~60%。

目前,国外钢铁企业吨钢耗新水先进值是:日本鹿岛为2.1 m3/t,阿萨洛为2.4 m3/t,德国蒂森克虏伯为2.6 m3/t。

2007年我国吨钢耗新水先进值的企业有:国丰2.55 m3/t,日照2.66 m3/t,天钢3.26 m3/t,莱钢3.20 m3/t,津西3.25 m3/t,石钢3.32 m3/t,济钢3.36 m3/t,青钢3.40 m3/t,首钢3.63 m3/t,承钢3.70 m3/t等。

2006年全国重点钢铁企业(105家)各工序水耗和耗新水平均值见表1.表12006年全国重点钢铁企业各工序水耗、耗新水情况2007年全国重点钢铁企业水重复利用率达96%。

大型高炉采用先进工艺技术装备节水效益显著。

2007年四季度攀钢2000m3高炉耗新水为0.12m3/t,首迁2560 m3高炉为0.276 m3/t,抬杠4350 m3高炉为0.35 m3/t,宝钢4706 m3高炉为0.56 m3/t,天钢3200 m3高炉为0.49 m3/t,邯钢2000 m3高炉为0.58 m3/t,马钢4000 m3高炉为0.63 m3/t,鞍钢7号3200 m3高炉为0.65 m3/t等。

钢铁生产工艺及废水处理工艺

钢铁生产工艺及废水处理工艺Final revision on November 26, 2020钢铁冶炼生产工艺及废水处理工艺冷轧、焦化工序的外排水,因水中含有酚、氰化物、氨氮、油、COD、C1一等污染物及高含盐量对处理工艺、生产系统具有较大影响,因此该两部分废水不进入综合污水处理站,分别进行有针对性的处置,处理后的废水回用料场、烧结等用户。

1.焦化酚氰废水处理:焦化生产工艺及废水来源:冷水以一定流量送到炼焦作为熄焦补充水,同时还增配一根专用管线,根据终冷水量和含氨浓度,及时将需置换的部分终冷污水以一定流量送往一、二段煤场作为灭火和防扬尘喷淋水,实现多于的终冷水不外排。

(5)污水的生化处理COD含量为1000-3000mg/L、酚含量为100-300 mg/L、油含量≤40 mg/L,氰含量≤30 mg/L,氨氮含量≤400 mg/L的多路废水以一定流量直接混合进入预沉池,流入隔油池,再经除油气浮池后,用压缩空气提升器提升至匀和池,在与计量槽和生化C池的回配水、稀释水混合后,以一定流量自流入一段曝气池,与再生段回流污泥混合流入二沉池,经沉淀分离后,提升至二段曝气池,再次氧化吸附,处理后的废水经二段二沉池分离后,抽送到反硝化池,反硝化后的废水入硝化池,从而完成废水的生化处理。

生化出来的COD含量≤200 mg/L,酚含量≤15 mg/L,氰含量≤1 mg/L,油含量≤10 mg/L,氨氮含量≤50 mg/L,实现了达标排放。

2.炼铁作业部废水处理处理工艺与炼钢一样3.炼钢作业部废水处理(1)炼钢工艺流程及废水来源:炼钢废水种类:A.间接冷却水(净循环冷却水),来自转炉,电炉,烟罩等设备的冷却水B.直接冷却水:对钢锭模喷淋冷却,连铸坯二次冷却,连铸机冷却和钢坯火焰清理设备的冷却水C.生产工艺过程废水:炼钢烟气和火焰清理烟气净化废水,清洗车间废水等循环原理:由供水泵将原水打到设备进行冷却,其压力基本不卸掉,利用回水剩余的压力回到间接水处理的冷却塔,然后回到冷水池,并在冷水池中加入杀菌灭藻剂、除垢剂,缓蚀剂进行处理,然后再通过泵打入设备去进行设备冷却。

炼钢行业废水 炼钢废水处理方法

钢厂废水来源及处理方法

炼钢行业废水炼钢废水处理方法

一、炼钢厂废水的种类、来源

炼钢厂废水主要可分为设备间接冷却水、设备和产品直接冷却水和生产工艺过程废水。

根据炼钢生产工艺不同,如炼钢采用燃烧法与未燃法,其生产过程中排出的废水也有很大的差别,另外,炼钢的生产特点之一是间断生产,因此废水的成分和性质都随冶炼周期的变化而变化。

二、废水的治理

炼钢厂的主要废水是以氧气顶吹转炉烟气净化废水,通常称为转炉除尘废水。

炼钢厂的转炉除尘废水的治理应着重解决悬浮物的冶理、温度的平衡及水质稳定问题。

悬浮物的混凝沉淀处理工艺如下:在除尘废水进入沉淀池之前,先经粗颗粒分离设备(水力漩流器或螺旋分级机等),利用重力的原理,去除大颗粒的悬浮杂质,然后再进入沉淀池。

在沉淀池的明沟里投加PH 调整剂,并投加高分子絮凝剂,使在沉降池里实现悬浮物和成垢物的共同絮凝沉淀,然后,在沉淀池的出水中投加阻垢剂。

这样,既解决了废水的澄清问题,又解决了水稳问题,从而达到了较好的处理效果。

除尘废水处理流程见下图:补充水

污水中投加PAC ,聚合物将水中的悬浮物絮凝成小的絮团;当污水中加PAM 时,通过多种键合作用,使之成为结合力强的更大的絮团,使之沉淀下去。

通过生产实践认为:投加PAC 、PAM 复合药剂效果最佳。

一文污泥处理

沉淀池吸水井吸水井二文泵泵泵

排污

PAC

PAM。

炼钢工艺用水水质及用水条件

炼钢工艺用水水质及用水条件

1、炼钢工程各系统用水水质指标应由炼钢及相关工艺用户确定,在工艺用水水质指标不确定的情况下,可按表14.2.1-1、表14.2.1-2选取,同时应结合补充水水质,工况条件及水稳药剂配方等因素综合确定。

表14.2.1-1 炼钢用水水质指标(一)

注:1 在使用不锈钢换热设备的情况下氯离子含量宜小于200mg/L,在使用碳钢换热设备情况下氯离子含量宜小于1000mg/L;

2 硫酸根离子+氯离子应小于1500mg/L。

表14.2.1-2 炼钢用水水质指标(二)

注:1 悬浮物中最大粒径要求以用户需要确定;

2 炉渣处理直接冷却水对循环水、补充水水质不做具体要求。

2、炼钢工程用水及排水的设计参数应由炼钢工艺确定。

炼钢工序生产工艺用水流程学习

炼钢工序生产工艺用水流程学习英文回答:Water Flow Process in Steelmaking Operations.In the steelmaking process, water plays a crucial rolein various stages. The water flow process involves several steps, starting from the initial intake of raw water to its treatment and reuse or disposal.1. Raw Water Intake:Raw water is sourced from rivers, lakes, or groundwater. The intake system typically comprises a pump station, pipelines, and a filtration unit to remove impurities.2. Water Treatment:Raw water requires treatment to meet the quality standards for specific steelmaking processes. Treatmentprocesses may include:Coagulation and Flocculation: Chemicals are added to form flocs (agglomerated particles) that can be easily removed by sedimentation or filtration.Sedimentation: Flocs settle under gravity in settling tanks or clarifiers, separating suspended solids.Filtration: The water is passed through sand filters or membranes to remove remaining particles.Disinfection: Chlorine or other disinfectants are used to kill bacteria and ensure microbiological purity.3. Process Water Use:Treated water is utilized in various steelmaking processes, such as:Cooling: Water is used as a coolant in furnaces, casting, and other equipment to prevent overheating.Quenching: Water is used to rapidly cool hot steel products, altering their mechanical properties.Descaling: Water is used to remove scale (oxide layer) from steel surfaces.Gas Scrubbing: Water is used to remove pollutants from waste gases generated during steelmaking.Boiler Feedwater: Water is purified to a high standard and used to generate steam for power generation.4. Reuse and Disposal:After process use, water is collected and undergoes further treatment. Industrial wastewater treatment plants employ technologies such as:Activated Sludge Process: Microorganisms consume organic matter present in wastewater.Membrane Filtration: Membranes separate solids and impurities from water.Reverse Osmosis: A semipermeable membrane removes dissolved salts and impurities.Treated wastewater can be reused for non-critical applications such as landscaping or cooling. Excess wastewater or water not meeting reuse standards is discharged to the environment in compliance with regulations.中文回答:炼钢工序生产工艺用水流程。

金属冶炼中的水资源利用与管理

推广节水型设备和器具,如高效冷却器、节水型喷嘴等,降低生 产过程中的水耗。

培训与宣传

加强节水宣传和培训,提高企业员工节水意识和技能水平。

04 案例研究

某金属冶炼厂的水资源利用与管理

某金属冶炼厂位于水资源相对匮乏的地区,因此该厂非常重视水资源的利用和管理 。

该厂采取了一系列措施,包括建立完备的水资源管理体系、优化用水工艺、实施节 水技术改造等,以提高水资源的利用效率。

铜冶炼

铜矿的提取和电解过程中 需要大量冷却水,同时需 要洗涤和分离矿渣。

当前水资源利用的问题与挑战

水资源短缺

随着全球工业化和人口增长,可 用水资源不断减少,而金属冶炼

行业的水需求却在逐年增加。

水污染

金属冶炼过程中产生的大量废水含 有重金属、有害物质和酸性物质, 对环境和水资源造成严重污染。

能源消耗

该厂还注重与周边社区的合作,通过与当地居民建立合作关系,实现水资源的共享 和合理利用。

成功的水资源管理实践与经验分享

该金属冶炼厂通过科学合理的水 资源管理实践,实现了水资源的 有效利用和节约,为企业创造了

经济效益和环境效益。

该厂在水资源管理方面的成功经 验包括:建立完善的管理体系、 注重技术创新和工艺改进、加强

金属冶炼中的水资源利用与管理

汇报人:可编辑 2024-01-05

contents

目录

• 金属冶炼中的水资源需求 • 金属冶炼中的水处理技术 • 金属冶炼中的水资源管理策略 • 案例研究 • 未来展望与建议

01 金属冶炼中的水资源需求

水在金属冶炼中的用途

01

02

03

冷却

水在金属冶炼过程中用于 冷却设备和工具,控制温 度,防止过热和设备损坏 。

钢铁厂工艺用水规章制度

钢铁厂工艺用水规章制度第一章总则第一条为了规范钢铁厂工艺用水的管理,保障生产安全、提高生产效率,制定本规章制度。

第二条本规章制度适用于钢铁厂生产中的工艺用水管理,所有相关岗位人员必须遵守并严格执行。

第三条钢铁厂应设立专门的工艺用水管理部门,负责工艺用水的规划、管理和监督工作。

第四条钢铁厂应配备专业技术人员负责工艺用水管理,保证生产过程中的水质合格。

第五条钢铁厂应加强对工艺用水设施的维护管理,确保设施正常运行,避免因设施问题导致生产事故。

第二章工艺用水的供应第六条钢铁厂应按照生产需要,合理规划和设计工艺用水供应设施,确保生产所需水量充足。

第七条工艺用水应采用清洁、无污染的水源供应,钢铁厂应定期对供水设施进行清洗和消毒。

第八条工艺用水的输送管道应保持畅通,避免管道堵塞或渗漏问题,确保水质清洁。

第九条工艺用水的贮存设施应保持清洁、干燥,防止杂质、细菌的污染,定期清理和消毒。

第十条钢铁厂应建立完善的工艺用水监测系统,定期对水质进行监测和检测,确保水质符合要求。

第三章工艺用水的利用第十一条钢铁厂在使用工艺用水时,应根据生产需要合理分配和利用水资源,避免浪费。

第十二条工艺用水在使用过程中应严格控制用水量和用水时间,避免过度消耗水资源。

第十三条钢铁厂应制定用水计划和节水措施,提高水资源利用效率,降低生产成本。

第十四条钢铁厂应采取技术措施,改善生产工艺,减少工艺用水的使用量,提高水资源利用率。

第十五条钢铁厂应建设循环利用工艺用水系统,实现工艺用水的再生利用,减少对环境的影响。

第四章工艺用水的排放第十六条钢铁厂在排放工艺用水时,应严格按照国家和地方相关法律法规的要求进行处理。

第十七条工艺用水排放口应设置在合适位置,避免对周边环境造成污染,避免对生态环境的影响。

第十八条钢铁厂应建立和完善工艺用水排放监测系统,定期对排放水质进行监测和检测。

第十九条钢铁厂应加强工艺用水排放口的管理,确保排放水量和水质符合国家和地方标准。

炼钢用水一览表

连续(闭路)

2 设备冷却水

480

40

连续(开路)

3 二冷及设备 喷淋

640

52

连续

4 冲铁皮

400

连续

5 净环水(冷媒水)

1720

合计

总用水量

6929

390

压缩空气用 量表

序号 用户名称

压力(Mpa) 用量(Nm3/h) 使用制度 备注

平均 最大

1 设备动力用 气

0.6

240 320 连续

炼钢用水一 览表

序号 用水点名称

用水量 t/h 需补水量 t /h 供水方式

一 转炉净环水

1 氧枪及备用 枪

440

35

连续

2 转炉本体

220

连续

3 汽化冷却氧 枪口、下料口

75

连续

4 喷淋塔入口 旋流板

50

连续

5 转炉烟气净 化液压站

50

连续

6 二次除尘液 力偶合器

104

连续

7 汽化水泵冷 却

火焰切割机

2 气雾喷嘴用 气

10.4-0.6

25200 30000 连续

需单独配储

3 仪表用气

0.4-0.6

120

连续

气罐

4 中间罐水口 烘烤

0.4

100

间断

5 连铸机设备 吹扫

0.4

40

连续

6 连铸机平台 吹扫

0.4

30

间断

7 中间罐修砌 区

0.4

30

间断

8 设备维修区

0.4

30

间断

合计用气量

炼钢废水处理及中水回用技术

炼钢废水处理及中水回用技术钢铁行业因其生产过程需要消耗大量水资源,故作为我国工业用耗水中的佼佼者,用水量约占我国工业用水的10%,新鲜用水量约占我国工业新鲜用水量的14%。

我国大型钢铁企业平均循环用水率仅为65%,炼1t钢需补充新鲜水达30~50t,废水的排放量大;而国外循环用水率已达95%~98%,炼钢1t需补充新鲜水2~8t,仅为我国补充新鲜水的1/15~1/6。

所以我国炼钢废水处理技术与国外钢铁行业炼钢废水处理技术相比还存在一定的差距,需要在现有技术的基础上,借鉴国外成功经验,通过技术改造与创新,进一步提高钢铁工业用水的循环用水率,节能减排,甚至实现零排放,这对我国钢铁行业的可持续发展十分重要。

1、废水来源与主要污染物钢铁工业废水来源于生产工艺过程用水、设备与产品冷却水、设备与场地清洗水等。

废水含有随水流失的生产原料、中间产物和产品,以及生产过程中产生的污染物。

其中原料厂废水和烧结过程废水主要污染物为SS及少量重金属离子;炼铁、炼钢生产废水主要含SS外,还含少量氰化物、酚类、油脂、氧化铁皮等;轧钢生产废水含SS、氧化铁皮、重金属离子等和自备电厂中高含盐废水。

2、炼钢废水处理及中水回用工艺炼钢废水的种类很多,要提高炼钢废水的循环利用率或零排放,首先必须注重各类废水的全部收集或分类收集,以降低处理费用并杜绝未经处理的废水直排,再谈钢铁行业废水如何实现零排放才有实际的意义。

2.1烧结厂废水处理工艺钢铁企业生产过程中烧结厂的污水一般不含严重影响环境的有害有毒物质,经沉淀后即可循环利用,工艺流程如图1所示。

但污泥脱水处理一直是一个技术性难题,烧结厂废水经沉淀后污泥浓缩工艺要求加入混合配料,使污泥最终含水率≤12%,在当前污泥处理工艺条件下是很难达到的。

若采用加热蒸发等措施,缺乏经济效益,故需通过引进和开发先进新技术或新型药剂进行处理,以进一步提高污泥脱水效率而不影响经济效益。

2.2炼铁、炼钢生产废水处理工艺炼铁废水主要包括高炉烟气洗涤废水、炉渣冲洗废水和铸铁机喷淋冷却废水,主要含有SS和COD,还含有少量酚、氰、重金属、硫化物和热污染。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

34200

15100 6000 16000

490

604 120 400

490

225 90 239

9074

3876 8326 106042

264.8

84 239.7 2622.5

135

58 124 1562.8

某钢厂用水量

浊环系统水量限定建议表

现状 序号 系统名称 循环水量 (m3/h) 4400 200 5040 补充新水量 (m3/h) 100 40 252 技术控制 补充新水量 (m3/h) 100 40 121

转炉除尘水

1)高温:一文处约为1 000℃ ,在二文处约为70℃ ; 2)高悬浮物:吹炼时高达6 000μg/mL以上; 3)高硬度:回用水硬度高达600μg/mL以上; 4)高pH值:系统水的pH值9~13,经常维持在11以上。

钢铁新水消耗量

钢铁行业是工业用水大户,约占全国工业用水量的14%,所以钢铁行业的节能减排,具 有较好的经济效益和社会效益。 国外大型钢铁企业的吨钢新水消耗量一般为4吨, 国内大型钢铁企业吨钢新水消耗量高达8吨左右,我国的吨钢耗水量有进一步下降的具 大潜力。

供水温度一般不高于35℃,如低于25℃,则可取得较好的经济效果。焦化车间某些副产品的馏分,需要供给18℃ 以下的冷却水。 供水系统 水的利用方式一般有:①直流供水系统。水经用水设备使用后,即排入下水道流走。②循环供水系 统。回收用水设备用过的水,经过处理,再送至原用水设备使用。③连续供水系统。将某一用水设备或车间用过 的水,供给另一设备或车间使用。钢铁厂一般都不单用一种供水系统,而是以某一系统为主,兼有其他供水系统。能 否采用直流供水系统,首先取决于厂区附近有无足够的水源。大型钢铁厂一般都不具备这一条件,必须采用循环 供水系统。 由于钢铁厂的大型化、自动化和生产连续性的水平不断提高,对供水水质的要求越来越高。加以环境保护法 规对排水中有害物质浓度的限制越来越严,循环供水系统的优越性就更加显著。新建的大型钢铁厂都采用循环供 水系统。 循环供水系统 按水在使用过程被污染的情况,分为净循环水系统和浊循环水系统。净循环水用于设备或介质 的间接冷却,使用过程不受其他物质污染,仅温度有所升高;浊循环水用于设备、产品或介质的直接冷却,用过 的水不仅水温升高,还被其他物质污染。 净循环水系统又可分为开路和闭路两种。在开路循环水系统中,水在使用和冷却过程与大气接触,被灰尘和 细菌污染,水质会逐渐恶化。闭路循环水系统的水在密闭的系统中流动,不与空气接触,所用的水为软水或纯水。 闭路系统常用于连续铸锭机的结晶器和顶吹氧气转炉的氧枪等设备的冷却。

轧钢废水

焦化废水

热轧废水含有大量氧化铁和油脂;冷轧废水含有油脂、乳化液和酸、碱;

焦化废水含有芳香族化合物和杂环化合物,还含有硫化物和铵盐等;

14

某钢厂用水量

净环系统水量限定建议表

现状 技术控制 补充新水量 (m3/h) 60 19.4 100 22.4

序号

系统名称

循环水量 (m3/h) 3966 1300 6700 1500

摘自:钢铁工业和市场分析公司(MEPS)分析报告

12

钢铁新水消耗量

钢铁行业是工业用水大户,约占全国工业用水量的10%,用新水量约占全国工业新水的 14%。所以钢铁行业的节能减排,具有较好的经济效益和社会效益。 国外大型钢铁企业的吨钢新水消耗量一般为4吨, 国内大型钢铁企业吨钢新水消耗量高达8吨左右,我国的吨钢耗水量有进一步下降的具 大潜力。

钢厂用水

采矿 选矿 烧结/球团 炼铁 炼钢 热轧 硅钢 辅助工艺: 焦化 制氢 燃气 自备 电 动力 一 . 按水的用途大概可分为2类: 1.循环水处理系统包括敞开式循环水系统、密闭式循环水系统和浊循环水系统。 2.脱盐处理的脱盐水进入闭式循环水系统和锅炉补水。锅炉补给水可以供给自备电厂产生高压蒸汽, 推动汽轮机发电自用,以及鼓风机对高温炼炉吹风使铁矿石发生反应。 二 . 按水循环系统来划分: 1.纯水或者软水密闭式循环水系统用于关键设备的间接冷却,整个系统基本于外界隔绝,以确保水质。 常用的工艺流程:水处理站循环供水泵出水 工艺设备 板式换热器 / 蒸发空冷气 回水至循环水泵 2.敞开式循环水用于一般设备的间接冷却以及换热器的冷媒水。 3.浊循环水用于炼钢、炼铁、连铸、热轧等单元的煤气清洗、冲渣、火焰切 割、喷雾冷却、淬火冷却、精炼除尘等

闭路循环

湿法除尘 净循环

0.1-0.5%

1000m3煤气用 水4-6m3 5%

软水或纯水,小于35℃

SS≤200mg/L, 40-60℃ 工业用水,<35℃

钢厂生产流程图

炼钢: 生铁

用水点

பைடு நூலகம்

钢(降碳含量,去硫、磷,调合金元素)

用水形式 净循环 补给水量 水质要求

转炉冷却水

闭路循环 煤气洗涤用水 湿法除尘

补给水量 0.1-0.5% 5% 二级沉淀、过滤、除油冷却后使用 (回用率达95%) 一级沉淀后使用(回用率达95%)

水质要求 软水或纯水,小于45℃ 工业水或软水 工业用水 工业用水,要求更低

浊循环

钢厂生产流程图

轧钢: 钢坏

钢材

除获得所需各种形状及断面外,还有改善质量,使钢材材质 致密、晶粒细化均匀、提高钢材物理性能等效果 按照轧制钢材的温度,可以分为热轧(更密实,改善力学性能) 和冷轧工艺(提高钢材塑性变形) 热轧:循环冷却水,pH值一般控制在7.0一9.2之间,悬浮物根 据生产工艺要求不应大于20mg/L。 油也不应大于5mg/L 工业水直流供水系统、间接冷却开路循环水系统、直接冷却 循环水系统、 层流冷却循环水系统等 冷轧,是将钢坯热轧到一定尺寸后,在冷状态即常温下进行轧制 工业水、过滤水、软水、脱盐水以及冷却水等。其中主 要耗水量是间接冷却水,约占全厂用水量的90%以上 间接冷却开路循环水系统是冷轧厂主要的给排水系统 对于冷却水的补充水可用工业再生水代替新水,能够节约水资 源。另外也可 以使冷却水箱由单级变为多级循环,能够使得冷却水进行有效 冷却,延长使用周 期,减少冷却水的补水量

5%(挥发损失 2.6%)

0.1-0.5% 1000m3煤气用 水4-6m3

工业用水或工业水加部 分软水,小于35℃

软水,小于35℃ SS≤200mg/L, 40-60℃

钢厂生产流程图

连铸: 钢水

钢坏

用水点 结晶器冷却水 设备间接冷却用水 设备和铸坏喷淋冷却 切割渣粒化水 冲氧化铁皮用水

用水形式 闭路循环 净循环

20

钢厂用水

钢铁厂的生产工序几乎都需要用水。水用于冷却设备构件、产品、副产品和其他介 质如润滑油等,还用于洗涤产品或含烟尘气体,剥离钢板表面氧化铁皮、粒化冶金 渣和输送物料,制备酸洗液和乳化液等溶液,以及用于生产蒸汽等。 供水要求 ①水量:钢铁厂用水量大,供水不能间断,为保证供水量,要有充 足的水源。一个由烧结、炼焦、炼铁、炼钢、轧钢等主要生产车间和相应的辅助车 间组成的钢铁联合企业,每吨粗钢的总用水量,一般为80~220米3。在生产过程主 要因蒸发损失的水量甚少,每吨钢约为3.0米3。如将用过的水尽量回收再用,可以 大量减少新水的供给量。采用循环供水措施后的较先进指标,每吨粗钢的新水用量 约为10米3左右。大多数工厂的水源为江、湖和大型水库等地表水,也可部分或全 部用地下水。沿海设置的厂可部分用海水。 ② 水质:钢铁厂各种用水对水质要求不同,设有一般工业水、过滤水,有些还 设软水和纯水等不同水质的补充水系统,主要水质指标见表。

13

钢铁废水来源

钢铁厂废水:采矿、烧结、炼铁、炼钢、轧钢等工艺产生的废水,还有一些来自辅 助工艺的废水,像焦化和自备电厂等。

该水中含有矿物油,会对膜 组件造成严重堵塞

烧结废水 选矿废水 炼铁废水 炼钢废水

该水量大,是作为回用水水 的主要来源

除尘水和冲洗水悬浮物含量高;冷却水温度高; 呈酸性,悬浮物、金属离子和选矿剂等污染物含量高 高炉煤气洗涤水和冲渣废水的水温高、悬浮物含量大; 设备冷却水含量大量氧化铁和少量油脂;冲渣废水含有大量悬浮物

补充新水量 (m3/h) 80 40 200 100

1 2 3 4 5 6 7 8 9 10 11

高炉净循环水系统 烧结净循环水系统 公辅净循环水系统 球团净循环水系统 电厂净循环水系统 炼钢净循环水系统 热轧净循环水系统 冷轧净循环水系统 焦化回收循环水系统 焦化制冷机循环水系统 焦化电站循环水系统 合计

钢厂用水

按用途钢铁工业用水可分为:设备冷却、产品冷却、锅炉制蒸汽、煤气洗涤、 深度脱盐净化制水、直流冲渣和冲洗地坪、生活等用水; 按用水水质可分为:工业再生水、敞开式浊循环水、敞开式净循环水、工业新水(净化水)、过滤水、生 活水、密闭式软化水循环水、软化水、密闭式纯水循环水、纯水等。 其中,工业再生水主要用于浊循环水系统补充水、煤气水封补水、绿化、冲洗地坪、场地洒 水、冲渣等; 敞开式浊循环水常用于焦化、炼铁、炼钢、连铸、热轧等工序的煤气洗涤、冲渣、火焰切割、水喷雾冷 却、淬火冷却、除尘等; 敞开式净循环水常用于焦化、烧结、炼铁、炼钢、连铸、热轧、冷轧、制氧等工序设备的间接冷却 及板式换热器等冷却设施的二次冷却用水; 工业新水(净化水)主要作为补充水用于敞开式循环水系统和深度脱盐净化制水以及过滤水制备用水; 过滤水主要用于冷轧工序配制乳化液、酸液、碱液等用水; 生活水主要用于厂区饮用、食堂、洗澡等用水; 密闭式软化水或纯水循环水常用于炼铁、炼钢、连铸、加热炉等工序如炉体、氧枪、结晶器、加热炉梁 体等关键设备的间接冷却; 软化水、纯水主要用于密闭式软化水或纯水循环系统的补充水以及锅炉、蓄热体等的用水; 在循环水系统中,净循环排污水常用于浊循环补充水。

中国钢产量

World crude Steel production 2013.2013

2013年全球粗钢产量首次超过13亿吨,比2012年增长3.5%; 2013年中国7.79亿吨的粗钢产量位居世界第一,占全球粗钢产量的48.5%; 2013年中国不锈钢产量达到1,800万吨,占全球总产量的48.3%;