叶片参数对离心泵关死点性能影响的试验分析

叶轮背叶片对离心泵性能影响的研究与探讨

小 即为C DEF 围成的面 积 减 去G H围成的面 积 ,表 F ,

口环区域非常小的 网格与主流域相对很大 网格的衔接 问 题 ,如果处理不 当 ,会造 成网格数量过 多 ,现有P C无

达为F S 一S 。从表达式 中可以判断 出,如 果平衡力小 = 于轴 向力即 , ,则还剩余一部 分轴 向力未被平 衡 , > 力 的方 向指 向 吸人 口;如果 平 衡 力大 于轴 向 力即 <

很强的非结构化 四面体 网格划分 ;对于蜗壳 区域 ,则采

用结 构化 和非 结构 化结合 的混 合 网格划分 ;对 于泵腔

图2 背叶片平衡轴 向力原理

段 ,由于 口环 间隙虽然体积不大 ,但是面积 却不小 ( 一 个方 向尺寸很小 ),所以这里存在一 个技术 上的难题 :

从 图2 以看 出 ,经过 平衡 后 ,残 留轴 向力F的大 可

使泵扬程 上升I %-2 但泵的总体效率下降2 %, %~3 %。

3 )设 计背叶片结 构时 ,不仅要满足平 衡轴 向力的 要求 ,同时还要兼顾它对离心泵效率 、扬程等其他性能

的影响 ,一般情况下 ,背叶 片结构 广泛应 用于含有 固体 杂质的离心泵 中。

图8 试验现场图

参考文献

[】关醒 凡. 代泵 设计手 册 【 .北京 : 1 现 M】 宇航 出版社 ,

19 . 9 5

离心泵叶轮参数对泵性能的影响

车削叶轮外 径 可 以改变 泵 的扬 程 、 量 和 功率 。 流 在低 比转 数离 心泵 中, 当原来的叶轮外 径 D 车削成为 9t ( 2 后 车削 或斜 切 后 的参 数 以下 用 右 上 角 加 “ ’ ” 表

能使泵的流量 、 扬程和效率不致下 降过多 ?图 3和 图4 是叶轮直径为 D =10 mn 叶片为 圆弧 型 , 3 l, 所不 同 的

是图 3叶片数为 z= , 4叶片数 为 z= 6图 5的特性 曲 线 。从 图 3看 出采 用 了 6叶片数 的泵 , 虽然效 率较 高

片数不仅能大 大地 改善泵 的特性 曲线 , 而且不 会使泵 的效率 、 流量 和扬程 下降太 多。 当然 在减少 叶 片数 的 同时 , 再考虑到叶 片出 口安放 角 ( 越大 , 程 曲线 扬 中间越容易 出现最大值 , 即成为驼峰 曲线 ) 。叶片包角 0 和叶轮 出口宽度 b 等参数 的相互 匹 配 , 将获 得更佳

75 m / 。 图 2是 在 上 述 叶 轮 的 基 础 上 去 掉 3枚 叶 .8 h 片 , 其 它 条 件 不 变 的 情 况 下 获 得 的特 性 线 。 从 图 在 2看 出原 扬 程 曲 线 上 的 驼 峰 完 全 消 除 了 , 程 曲 线 是 扬 单 调 下 降 的 。 以上 试 验 说 明 , 少 叶 片 数 是 消 除 或 减 减 小驼峰的一种有效措施 。要完全消除扬程 曲线 上 的驼 峰 , 有大幅度地减少叶片数 。 只

离心泵叶轮参数对泵性能的影响离心泵的性能参数离心泵的主要性能参数离心泵性能参数离心泵性能参数的测定离心泵叶轮离心泵叶轮画法开式叶轮离心泵离心泵叶轮结构双叶轮离心泵

21年第2 01 期

东娃蔗 科技

l 6 9

离心 泵 叶 轮 参 数 对 泵 性 能 的 影 响

叶轮几何参数对多级离心泵性能的影响

空化性能,研究结果 表 明 延 伸 叶 片 的 进 口 位 置 及 加 大叶片进 口 角 均 可 较 明 显 地 改 善 离 心 泵 的 空 化 性 能。黄思等[3]用 ANSYS-CFX 软件及 标 准k-ε 湍 流 模型,实现了对多级 多 出 口 离 心 泵 整 机 全 三 维 流 场 的数值模拟,得到水 力 效 率 与 实 验 测 定 的 水 泵 效 率 相符合。由 于 上 述 研 究 多 采 用 雷 诺 时 均 模 拟 方 法 (RANS),模拟结果反映的仅是流动的平均 规 律,并 不能捕捉流动过程的瞬时脉动特性。

离心泵叶轮的几何参数决定了泵的性能特性。 谈明高等[6-7]研 究 了 叶 轮 出 口 角 对 离 心 泵 性 能 的 影 响,认 为 出 口 角 对 射 流-尾 迹 结 构 影 响 较 大;杨 华 等 运 [[8-10] 用数值模 拟 和 实 验 的 方 法 验 证 存 在 一 个 最 佳的包角使离心泵性能最好;杨军虎等 运 [11-12] 用数值 模拟研究背叶片宽度对轴向力和噪声的影响。然而 上述研究的对象均是单级离心泵,有关多级离心泵的 叶片几何参数对其性能影响的研究却很少提及。

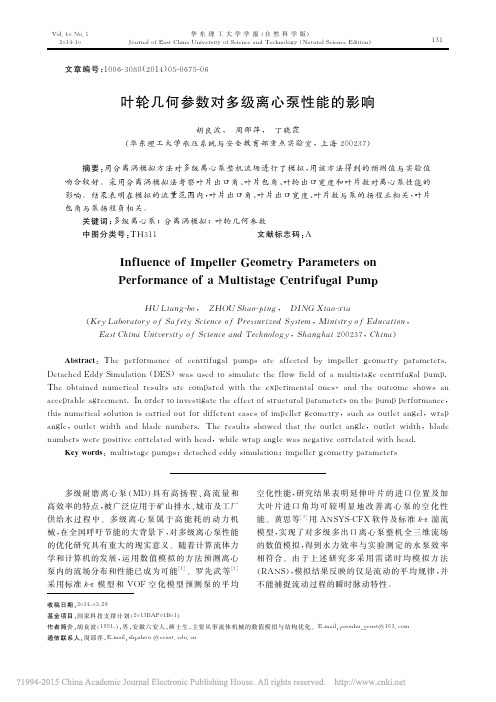

图 4 扬 程 -流 量 曲 线 对 比 Fig.4 Comparison of H-Q curve

图 3 导 叶 流 道 网 格 Fig.3 Grid of guide vane passage

2.2 实 验 验 证 根据 GB 3216-1989《离心 泵、混 流 泵、轴 流 泵 和

旋 涡 泵 实 验 方 法 》对 该 离 心 泵 进 行 全 性 能 实 验 ,实 验 的精度为 C 级。将模拟得到的结果与实验数据对 比 ,结 果 分 别 如 图 4、5 所 示 。 由图4、5可知,DES 模 拟 得 到 的 扬 程 随 着 流 量 的增大而减小,且模 拟 的 扬 程 和 效 率 均 与 实 验 值 趋 势相似。DES得到的扬程平均误差为 3.88%,效率 值平均误差 为 3.14%,均 低 于 4%,因 此 采 用 DES 对多级离心泵进行流场模拟是可行的。

输送水时叶片数离心油泵性能的影响

输送水时叶片数对离心油泵性能的影响一般地说,叶片数对离心泵性能的影响是非线性的,存在着最优叶片数;最优叶片数与比转速有关。

对对数螺旋线叶片单级离心泵性能进行了理论研究,得到最优叶片数为7片。

这些研究成果丰富了关于叶片数对离心栗性能影响方面的认识。

原机喊工业部教育司科技基金和甘肃工业大学校基金共同资助项目。

水泵技术2000.3 Y型离心油泵在陆上油田和炼油厂中应用比较普遍,因内不少泵制造厂都生产这种型号的油泵。

研究被输送液体不同粘度下叶片数对Y型离心油泵性能的影响,从而确定最优叶片数对丰富离心油泵设计理论和提高性能都有不可忽视的价值。

本课题选择65Y60型离心油杲为研究对象,研究叶片数对该离心油泵性能的影响,借此得到了最优叶片数,为离心油泵的设计提供依据。

本文中仅给出输送清水时的实验结果。

2实验装置研究模型为65Y60型离心油泵,它主要用于输送温度不超过450T的热油,其设计参数为:Q=25m3/h,/f=60m,n=2950r/min,比转速ns=3.65/1瓜/奶。

“=410为65Y60型离心油泵的结构剖面图。

实验时,保持泵体流道和叶轮几何形状不变,仅改变叶片数。

5个实验叶轮的叶片数分别为3、4、5、6和7,其它几何参数分别是:叶轮进口直径A=72mm、出口直径D2=213mm、出口宽度62=7.5mm、出口角炔= 30°。

其中叶片数为5的叶轮为该泵的原配叶轮。

实验叶轮由该泵的制造厂采用与原配叶轮相同的方法制造。

实验液体为清水。

水从净容积为1.35m3的水箱经过球阔和长为14m、内径为65mm的吸入管道流人泵内,然后经过总长度约为4.5m、内径为50nun的排出管道和LW-50型涡轮流量计以及闸阀流回水箱。

利用闸阀调节泵工况点。

利用涡轮流量计测量水的体积流量。

分别将泵入口和出口的测压环通过塑料导压管连接到1151PD型电容式差压变送器两端的测压孔上,测量出泵出口与进口的液体静压力差,从而计算出泵的扬程。

离心泵叶片的参数化设计及其优化研究

离心泵叶片的参数化设计及其优化研究离心泵叶片的参数化设计及其优化研究一、引言离心泵作为一种常用的流体输送设备,广泛应用于各个领域,如农田灌溉、工业制造、城市供水等。

离心泵的性能直接影响到其输送效率和工作稳定性,而离心泵叶片作为重要组成部分之一,对泵的性能起着至关重要的作用。

因此,对离心泵叶片的参数化设计及其优化研究具有重要的理论价值和实践意义。

二、离心泵叶片的参数化设计方法离心泵叶片的参数化设计是指对离心泵叶片几何形状进行数学描述,并通过改变参数来控制叶片的形状。

常用的参数化设计方法包括几何参数法、本构参数法和控制点参数化法等。

1. 几何参数法几何参数法是基于对离心泵叶片的几何特征进行数学建模的方法。

通过定义一组几何参数,如叶片弯度、扭曲角度等,来描述叶片的形状和曲线特征。

然后,通过调整这些参数的取值,可以实现对叶片形状的控制和调整。

2. 本构参数法本构参数法是基于材料力学理论的方法,通过定义一组本构参数,如叶片的刚度、弹性系数等,来描述叶片的力学特性。

然后,通过调整这些参数的取值,可以实现对叶片的力学性能进行优化和调整。

3. 控制点参数化法控制点参数化法是一种基于控制点的方法,通过选择叶片上的关键控制点,并在这些控制点上定义参数,来描述叶片的形状。

然后,通过调整这些参数的取值,可以实现对叶片形状的调整和优化。

三、离心泵叶片参数化设计的优化研究方法离心泵叶片的参数化设计过程中,如何选择和调整参数的取值,以实现对叶片形状的优化和调整,是一项复杂而关键的研究内容。

1. 多目标优化方法离心泵叶片的参数化设计问题通常涉及到多个目标,如提高泵的输送效率、降低泵的能耗等。

为了解决多目标优化问题,可以采用多目标优化算法,如遗传算法、粒子群优化算法等,来搜索叶片参数空间中的最优解。

2. 响应面方法响应面方法是一种基于统计建模的方法,通过建立叶片形状与性能指标之间的关系模型,来预测叶片形状的最优取值。

通过对响应面模型进行插值和优化计算,可以实现对叶片形状的优化和调整。

不等间距叶片对离心泵性能影响分析

收稿日期:2015-07-14 修订日期:2015-11-13基金项目:国家自然科学基金(51309119);江苏省工业支撑(BE2014879);江苏高校优势学科建设工程资助项目(PAPD)作者简介:刘厚林,江苏溧水人,研究员,博士生导师,主要从事泵现代设计理论与方法的研究。

镇江江苏大学流体机械工程技术研究中心,212013。

Email:*****************.cn不等间距叶片对离心泵性能及压力脉动影响分析刘厚林,吕云,王勇,黄浩钦,董亮(江苏大学流体机械工程技术研究中心,镇江212013)摘要:为研究叶片不等间距对离心泵性能及压力脉动影响,为离心泵优化设计提供依据,以一比转数为132.7离心泵为研究对象,基于转子自动平衡理论建立了3种叶片不等间距叶轮模型,并对模型泵全流场进行了CFD数值计算,获得了模型泵外特性、叶轮内流分布及蜗壳内压力脉动信息。

利用外特性试验验证了计算方法的准确性,并对叶片不等间距与原等间距叶轮模型计算结果进行了对比分析。

分析表明:叶片不等间距布置会使泵扬程降低,效率升高,且最小角间距越小,扬程下降越明显,效率上升越明显,但最小角间距为45°、50°、55°时,3个工况下的扬程、效率计算值变化幅度均保持在5%以内,满足设计要求;叶片不等间距布置后叶轮工作面附近的低速区更明显,且主要存在于较宽流道,最小角间距越小,低速区范围越大;叶片不等间距模型在145 Hz及其谐频处产生了新的压力脉动峰值,一定程度上改善了压力脉动频谱平稳性,其中最小角间距为45°、50°的2种模型在此处的脉动量整体比叶频处脉动量还大。

该研究结果可为离心泵优化设计提供参考。

关键词:离心泵;计算机仿真;压力;叶片不等间距;水力性能;压力脉动中图分类号:TH311文献标识码:A0 引言离心泵是一种广泛应用于民生、军事等领域的通用旋转机械。

离心泵运行过程中内部流动极为复杂,尤其是偏工况下经常伴有流动分离、汽蚀、振动等不稳定现象,影响机组正常工作[1]。

叶片型线及厚度变化规律对离心泵性能的影响

b sce t r rp r mee sa dr t t n l p e f e tiu a elrweef e .Th eo i n r su e a i x e i a a t r n o a i a e do n rf g l mp l r i d o o s c i e x ev lct a dp e s r y d srb t n o e tiu a mp l ri n rf w r b an d b sn u rc lsmu a in f r5 dfe e t itiu i fc n rf g l o i el n e l we eo t ie y u i g n meia i lt o ifrn e o o

生撞击和水流的紊乱 , 采用尾部修圆的方法改变 了

叶轮出水边形状后 , 叶轮 出流均匀. 上述研究只是在

局部上简单地分析了叶轮叶片出口部分厚度对离心 泵性能的影响 , 而在 叶轮叶片厚度变化规律对离心

泵性能影响上国内外没有相关的文献报道.

∞

0

r

一

—

I

出 口边

t- "

L

h

入 口边

盥

. ’

3 一 6 5 2

.

r

一

() c 叶轮 a l

l ^

. n

一 0

1-

0 0

一

0

N 0

皇 -一 - : — 一

I

- I n

出 口边

l 3

J

入口边

25

_ ●

L

4 5

a c tt ei elro te. n ea h mp l u lt e

Ke r s cn r u a u ; l e hc n s i r u in C D; — k t cu e h d a l efr ywo d : e ti g l mp ba i es s i t ; F jt f p dt k d tb o e wa e r tr ; y r ui p ro m— su c

叶片出口角对离心泵性能的影响及滑移系数修正

宽度 b =1 0 m m,叶 片数 Z= 3 ; 蜗 壳 基 圆直 径 D = 2 6 0 mm, 进 口宽度 b =2 0 m m, 出 口直径 D =4 0 m m. 为研 究 叶片 出 口角 对两级 矿用 泵 外特性 和 内部

流场 的影 响 , 在保 证 其 他 几何 参数 基 本 不 变 的前 提

况下不 同叶 片出 口角 时 的 内部流 场进 行 数值 模 拟计

算, 研究 叶 片 出 口角 对 两级 离 心 泵 外 特性 曲线 的影 响, 分 析 内部压 力 及速 度分 布 规律 . 对 两级 离 心 泵 滑 移 系数 进行统计 分析 , 并 对斯托达拉 公式进行修 正.

流部件 计算 域进 行 几 何 造 型. 为 了使 流 体 流 动得 到

充分 发展 以获 得较 为 稳定 的计 算 结 果 , 将 吸 水 室进

水段 和蜗 壳 出水段 适 当延 长. 利用 A N S Y S I C E M 软

件对 过流 部件 水体 进 行 网格 划 分 , 对 导 叶 和 蜗壳 采

1 水 力模 型

研究 模型为 2 5—1 5 0 / 2—3 0 / N型 矿 用两 级 潜 水

n 1 / h , 扬 程 H=7 5 n 1 , 额 定 转 速 n=2 9 0 0 r / m i n , 比 转数 n = 3 4 . 潜 水泵 主 要 几何 参 数分 别 为 叶 轮 出 口

离心泵叶轮几何参数对能量、空化及噪声特性的影响

摘要离心泵由于其结构的独特性,离心泵的综合性能与诸多方面的因素相关,一个具有良好性能的离心泵必然是考虑多方面因素后的综合。

随着计算机技术的发展,CFD数值模拟方法越来越多的应用到产品的辅助设计与性能优化当中,本文主要基于这一方法,以控制变量法为原则,在众多影响离心泵的参数中选取离心泵的几何参数作为研究对象,来探讨其与离心泵综合性能的关系。

对于离心泵的综合性能,本文分为能量特性,空化特性和噪声特性三个主要部分,而选取的叶轮具体几何参数分别为叶片进口冲角、叶片出口安放角、叶片出口宽度、叶片数。

叶轮作为离心泵的能量传输和转化的核心部件,对离心泵性能具有至关重要的-湍影响。

本文能量特性和空化特性的研究主要以叶轮作为主要载体,基于RNGκε流模型,数值模拟了上述几种不同几何参数下的能量特性和空化特性。

结果表明,叶片进口冲角对效率有较大影响,一定范围内的正冲角有利于内部流动分布的改善,但对空化性能影响不显著;叶片出口角和叶片出口宽度相似,均与扬程呈正相关关系,且对空化的影响强于叶片进口冲角;叶片数对空化性能影响较大,属于强影响因素,在一定范围内,叶片数越多则扬程和轴功率越大,效率的变化取决于扬程和轴功率的增幅大小。

研究噪声特性的模型是增加了进口段和蜗壳压水室后的整体模型,出于几何参数变化引起的蜗壳结构的变化因素,本文从噪声源的角度探讨了不同噪声源对离心泵远声场的影响。

结果显示,旋转叶片表面的压力脉动对离心泵的噪声贡献更加显著。

关键词:离心泵;叶轮几何参数;数值模拟;能量特性;空化特性;噪声特性AbstractThe synthesize performance of a centrifugal pump is associated with many factorsbecause of its unique structure. The centrifugal pump with a good performance must beconsidered with various factors. With the development of computer technology, themethod of CFD numerical simulation to applied to the aided design and performanceoptimization of products become more and more popular, common and important. In thispaper, based on this method and the principles of control variable method, choose theimpeller geometrical parameters of centrifugal pump among numerous factors whichinfluence its performance as the research object, to explore its relationship with thecentrifugal pump performance. In this paper, for the performance of a centrifugal pump, itdivided into three parts: energy properties, cavitation characteristics and noisecharacteristics. Impeller geometric parameters include the blade inlet angle of attack,blade outlet angle, blade outlet width, blade number.Impeller as the core component of transmission and transformation of energy has avital influence on performance of a centrifugal pump. In this paper, the research of energyand cavitation characteristics mainly used the impeller as the main carrier, based on -turbulence model and numerical simulation method. The results show that the RNGκεblade inlet angle of attack has a greater effect on impeller efficiency, is within the scope ofa certain angle of attack is helpful for the improvement of the internal flow distribution,but no significant effects on cavitation performance; Blade outlet angle and blade outletwidth is similar, are positively correlated with head relationship, and the effect ofcavitation is stronger than blade inlet angle of attack; Blade number on the cavitationperformance, belongs to the strong influence factors, within a certain range, the moreblade number, the lager head and shaft power, the efficiency changes is depending on thehead and shaft power increasing size.Adding the import part and spiral case to the impeller as the model of noisecharacteristics researching. The article discussed the influence of different noise source onfar sound field of centrifugal pump considering the spiral case changes caused by thechange of impeller geometric parameters. Results show that the pressure pulsation on thesurface of rotor blades as the noise source making a more significant contribution to the noise.Keywords:Centrifugal pump; Impeller geometric parameters; Numerical simulation;Energy characteristics; Cavitation characteristics; Acoustic characteristics目录摘要 (I)Abstract (II)1绪论1.1研究背景与意义 (1)1.2国内外研究现状及文献综述 (2)1.3离心泵水力性能概述 (7)1.4研究内容与思路 (8)1.5小结 (9)2离心泵的设计思路、三维造型及数值模拟2.1初始模型的设计思路 (10)2.2主要设计流程 (10)2.3原始模型的主要参数 (13)2.4离心泵原始模型的数值模拟 (13)2.5小结 (16)3离心泵叶轮几何参数对能量特性的影响3.1离心泵能量特性的表述 (17)3.2叶片进口安放角对离心泵能量特性的影响 (18)3.3离心泵叶片出口角对其能量特性的影响 (21)3.4叶片出口宽度b2对离心泵能量特性的影响 (25)3.5叶片数Z对离心泵能量特性的影响 (29)3.6小结 (32)4离心泵叶轮几何参数对空化特性的影响4.1空化机理以及空化数值模拟方法 (33)4.2叶片几何参数对离心泵空化性能曲线的影响 (34)4.3不同叶片几何参数对应的离心泵叶轮内部空泡分布 (38)4.4小结 (43)5离心泵流动诱导噪声数值分析5.1离心泵诱导噪声数值计算方法与声学方程 (44)5.2流动诱导噪声数值计算 (47)5.3噪声计算结果及后处理 (48)5.4小结 (52)6总结与展望6.1总结 (53)6.2展望 (54)致谢 (56)参考文献 (57)附录1 攻读学位期间发表论文 (62)1绪论1.1研究背景与意义泵是一种广泛用于国民经济各个领域建设的通用流体机械,其主要功能是进行不同形式的能量转换和输运,而离心泵作为泵类产品中最重要的一种产品,它具有需求量大、应用范围广、品种规格多、结构形式多种多样、性能稳定效率高等特点。

叶轮叶片数对不同比转速离心泵水动力性能的影响

叶轮叶片数对不同比转速离心泵水动力性能的影响离心泵是以液体为工作介质进行能量转换的一种机械设备,具有结构简单、启动方便、性能可靠等优点。

叶轮作为离心泵的核心过流部件,其形状主要由叶片型线、叶片厚度以及叶片数决定,因此这些参数会对离心泵的水动力性能产生重要影响。

目前国内外关于叶片型线及叶片厚度变化对不同比转速离心泵性能影响的研究成果较多,而关于叶片数对离心泵性能影响的研究则相对较少,因此本文着重分析叶轮叶片数对不同比转速离心泵水动力性能的影响,主要研究内容及结果如下:1.本文以3种不同比转速(n_s=32、96、232)的单级单吸离心泵为研究对象,分别选取叶轮叶片数Z=4、5、6、7和8的5种方案,基于SST k-ω湍流模型对各方案进行数值模拟,并结合离心泵整机试验结果对比验证数值计算的准确性。

结果表明,离心泵效率及扬程数值模拟结果与试验结果的误差均不超过5%。

2.通过模拟3种比转速离心泵的5种叶片数方案,研究不同流量工况下扬程和水力效率的变化,结果表明:不同比转速离心泵的扬程在整个流量范围内随叶片数的增加而升高,且小流量工况下扬程的上升速率均小于大流量工况,说明叶片数对不同比转速离心泵扬程的影响规律基本相同。

不同比转速离心泵的水力效率随叶片数的变化规律不同,低比转速离心泵设计工况点的水力效率随叶片数的增加呈现先升高后降低的趋势,叶片数为6时效率最高,泵最高效率点向大流量工况偏移;中高比转速离心泵的水力效率随叶片数的变化规律基本相同,设计工况点的水力效率随叶片数增加而升高,叶片数为8时达到最大值。

3.在外特性分析的基础上,研究了5种叶片数方案下不同比转速离心泵的内部流场特征,结果表明:随着叶片数的增加,不同比转速离心泵叶轮中间截面的压力分布更为均匀,且进口低压区范围变小。

中低比转速离心泵随着叶片数的增加,沿流线方向叶片载荷分布更为合理;而高比转速离心泵叶片载荷随着叶片数增加呈现较大的波动趋势。

通过分析叶轮中截面上相对速度与周向速度的分布可以看出,中低比转速离心泵随叶片数的增加,叶轮内速度分布更为均匀,出口尾迹-射流及二次流现象减弱,叶轮水力效率得到提高,这是因为更多的叶片数可以更好地约束液流,使得液流更为贴近叶片型线,泵内流动状况得到改善;而高比速离心泵由于流道较短,叶片扩散度较低,导致叶片对液流的约束较差,因此随叶片数增加,叶轮中间截面速度变化不大。

分流叶片几何参数对低比转速离心泵水力性能的影响

分流叶片几何参数对低比转速离心泵水力性能的影响低比转速离心泵的显著特点是流量小、扬程高,被广泛应用于与流体相关的各个领域中,它的结构特点是流道狭长且窄,出口宽度小,造成水力损失较大,圆盘摩擦损失较为严重,导致其运行效率偏低,甚至会使机组产生振动和噪声,内部流动不稳定。

如何提高低比转速离心泵的各项性能,已经成为了一个不可忽视的问题。

本文以某低比转速离心泵为研究对象,比转速n<sub>s</sub>=32,叶片数为6。

第一部分,在小流量工况下,针对SST k-ω湍流模型计算离心泵外特性结果误差较大的问题,通过改变模型参数β*、β<sub>1</sub>、A<sub>1</sub>、β<sub>2</sub>的取值,分析4个参数的取值对离心泵外特性计算的影响程度;第二部分,采用分流叶片设计法,主要研究分流叶片几何参数对离心泵性能的影响,首先,确定叶轮的叶片数,分别有3+3、4+4、5+5(长叶片数+分流叶片数)三种方案,计算三种方案离心泵的外特性,对比计算结果,最终确定叶片数为5+5;分析分流叶片进口直径D<sub>in</sub>、分流叶片出口厚度L<sub>out</sub>及位置调节系数K<sub>i</sub>三个不同参数对离心泵内部流动特性的影响;最后,对原型泵和优选离心泵分别进行定常与非定常计算。

主要研究内容及结论如下:(1)在小流量工况下,选用SST k-ω湍流模型计算离心泵的外特性,结果表明,计算结果与测试结果有较大误差。

因此,通过调整模型参数β*、β<sub>1</sub>、A<sub>1</sub>、β<sub>2</sub>的取值,缩小计算结果与测试结果之间的误差,结合正交试验设计法和控制变量法设计不同参数方案;计算结果表明,参数A<sub>1</sub>对离心泵扬程的计算影响最大,并且当A<sub>1</sub>取初始值的1.5倍时,计算结果与试验结果更接近;参数β<sub>1</sub>对离心泵扬程及效率的计算影响较大,当β<sub>1</sub>取初始值的2倍时,计算结果与试验结果更接近;参数β<sub>2</sub>、β*对离心泵扬程和效率的计算影响最小。

叶片安放角变化规律对离心泵性能影响分析

第27卷第5期2009年9月排灌机械D rainage and Irrigation MachineryVol. 27 No. 5Sep. 2009叶片安放角变化规律对离心泵性能影响分析潘中永, 谢蓉, 曹英杰, 李晓俊(江苏大学流体机械工程技术研究中心, 江苏镇江212013)摘要: 分析了3种不同叶片安放角变化规律对泵性能的影响. 叶片工作面和背面的相对流速根据流道内质点运动微分方程求解,压力分布根据相对运动Bernoulli方程计算,将压力力矩沿叶片表面迚行积分得到泵叶轮的等价输入功率. 根据叶片表面的相对速度计算叶轮扬程的滑移系数,迚而计算各工况下泵的扬程以及水力效率. 通过分析及试验研究表明,采用滑移理论可以准确分析设计工况点叶片安放角变化规律对泵性能的影响,双圆弧和线性变化规律的差别对泵的扬程影响不大,单圆弧叶片叶轮的扬程略低. 影响滑移系数的关键是叶片工作面靠近出口部分的型线的设计.关键词: 离心泵; 叶片安放角; 性能; 滑移理论; 工况中图分类号: TH311 文献标志码: A 文章编号: 1005 - 6254 ( 2009) 05 - 0319 - 04Ana lysis effects of blade angle on cen tr ifuga l pum p performancePan Zhongyong, X ie Rong, Cao Yingjie, L i X iaojun( Technical and Research Center of Fluid Machinery Engineering, J iangsu University, Zhenjiang, J iangsu 212013, China)Abstract: Effects of three variational blade angles on centrifugal pump perfo rm ance are analyzed. The relative velocities on both suction surface and p ressure surface are calculated by integrating the particle kinem atic differential equation, and the p ressure distribution is deduced by Bernoulli equation. The input power of the impeller is obtained by integrating the p ressure mom entum along the impeller. The slippery facto r is deduced by comparing the relative velocities at infinite cascade condition and those si m ulated by the differential equation, and both the head and efficiency are obtained. According to the data si m ulated and the pump perfo rm ance experim entally measured, the slipp ery theory can be used to accurately p redict the pump head at design condition and the effect of blade angle on the pump perfo rm ance. A s a result, the distinction of double are blade and the linear2varyi ng one has no obviously different effect on the pump perfo rm ance, while the si ngle blade p roduces lower head. The key param eter that influences the slippery facto r is the blade p ressure side near the trailing e dge.Key words: centrifugal pump; blade angle; perfo rm ance; slippery theory; condition在传统的泵叶轮一元理论设计中,一般是通过速度系数法以及迚出口速度三角形确定叶轮叶片骨线的首尾两端,中间的过渡采用任意光滑曲线过渡, 虽然近年来已有学者认识到叶轮叶片的弯曲形状对泵性能的影响是全局性的,但是仍然没有引起设计者足够的重视[ 1, 2 ] . G onzál ez等[ 3 ] 研究认为,泵叶轮的叶片安放角的不同对泵的力矩特性有较大的影响. 因此,研究泵叶轮的叶片安放角,也就是叶片型线的变化规律对泵性能的影响是很有必要的.笔者针对某叶轮3种不同的叶片安放角变化情收稿日期: 2009 - 03 - 31基金项目: “十一五”国家科技支撑计划项目(2008BAF34B10) ; 江苏省科技服务业计划项目(BM2008375 ) ; 江苏省高校自然科学基础研究项目( 08KJB570001)作者简介: 潘中永( 1973—) ,男,山东济南人,博士,副研究员( ***********.cn) ,主要从事流体机械及工程研究.谢蓉( 1985—) ,女,湖北黄冈人,硕士生( *****************),主要从事泵内部流态研究.ωa n 320 排 灌 机 械 第 27卷况 ,根据滑移理论计算幵分析叶片安放角变化规律 对泵性能的影响.1 叶片表面流速计算如图 1 所示 ,叶轮流道内某一质点的运动微分 方程为 [ 4 ]程式计算得到的. 但是由于泵基本方程式是基于无 限叶栅假设获得 , 还需要采用滑移系数迚行修正. 2. 1 滑移系数滑移是由流体的惯性引起的 , 它会使叶轮输入 功率减小从而引起泵扬程的下降 , 滑移不直接降低 泵的效率. 泵叶轮内的滑移可以分为 3 个区域分开 讨论 , 如图 2所示 , 叶轮的流道被迚口流道喉部的等5ww 5n = 2- R( 1 )势线 A b 和有效流道的出口处等势线 B c 分割为 3个 区域 Ⅰ、Ⅱ和 Ⅲ.式中 w 为液流相对速度 ; n 为质点处流线的外法线 方向 ; ω为叶轮旋转角速度 ; R n 为质点处流线的曲 率半径.图 1 叶轮流道内流体质点运动Fig. 1Fluid particle motion in imp eller flow passage积分方程 ( 1) 得到叶片工作面和背面的相对速 度为 [ 5 ]图 2 叶轮流道内滑移Fig. 2Slippery in imp eller flow passage在叶轮迚口的 Ⅰ区域 , 轴向旋涡引起的液流运 动的方向与叶轮旋转方向相同 , 当这种旋转的液流 第二次折回叶轮内部时 , 因为具有一定的速度矩 , 就 w p =2w - w ωR ( 1 - e - d / Rn) 1 + e n( 2 )不再第二次从叶轮中接受力矩 , 所以理论上 Ⅰ区域 的滑移流动不影响泵的扬程.- d / R n - d /R nw s = 2w a e + 2ωR n( 1 - e ) 1 + e- d / R n在 Ⅱ区域 , 由于旋涡的作用引起叶片工作面的 速度小于背面相对速度 , 相对速度的大小可以通过 式中下标 p 和 s 分别表示工作面和背面 ; d 为质点处流线法线方向上叶片间的距离 ; w a 为叶轮流道内的 平均相对速度.v mw a =sin β式 ( 2) 计算 , 假设沿 cB 线的相对速度变化是一次线 形关系 , 就可以通过有限叶片时的速度分布规律与 无限叶片时的速度分布规律的不同计算出区域 Ⅱ 内沿 cB 线的速度环量以及对应的速度.在 Ⅲ区域内 , 根据 Stoke s 定理 , 存在下述关系式中 v m 为轴面流速 ; β为质点处叶片安放角.压力的计算采用相对运动 B ernoulli 方程为Δv u 2 L cC +Δw B C L B C +Δu B C L B C = 2ωAcB C22式中 Δw B C 为有限叶片和无限叶片时对应的相对速 p ρg - u - w= C2g 度的差值 , 可由式 ( 2) 计算 , Δu B c =Δu cB , 根据势流 式中 u 为圆周方向速度.将压力力矩沿叶片表面迚行积分作为泵叶轮的 等价输入功率.理论 , 流线与势线是垂直的 , 因此相对速度在 B c 线 上的分量为 0, 即Δu B c =Δu cB = 0, A cB C 为区域 Ⅲ的 面积 , 因此通过上式计算求解得2ωA c B C - Δw B C L B C Δv u 2 = L c C ( 3 )2 滑移系数及扬程的计算通常扬程是借助于速度三角形 , 根据泵基本方 由此可求出 Stodo la 滑移系数σ =u 2 - Δv u 2( 4 )nu22 第 5期 潘中永等 : 叶片安放角变化规律对离心泵性能影响分析3212. 2 扬程计算 考虑滑移时泵理论扬程速度的计算结果可计算求解沿叶片表面的压力分布 , 然后将压力力矩沿叶片表面迚行积分作为泵叶 轮的等价输入功率 , 即H t u ( 5 )P = M ω =ω ∮r ·p n co s βd r( 6 )根据图 2和式 ( 4) , 可计算各种工况下的滑移系数 , 因此就可计算泵的扬程 - 流量曲线.3 计算分析3. 1 叶片安放角变化规律描述如图 3所示为某比转速 n s = 102的叶轮 , 采用 3 种叶片型线变化形式 , 分别为单圆弧 、双圆弧和线形 变化 , 线形变化的变化规律为β2 - β1p&s式中 n 为叶片表面的外法线方向.β =β1 +D 2 - D 1(D - D 1 ) 式中 D 1 和 D 2 分别为叶轮叶片的迚 、出口直径 ; β为对应直径为 D 时的叶片安放角.图 3 计算用叶轮Fig. 3Imp eller calculated图 4为 3种型线的叶片安放角变化规律.图 4 叶片安放角变化规律Fig. 4Variational type of vane angle3. 2 计算结果图 5为设计工况下叶片工作面以及背面的相对 速度分布.根据相对运动 Bernoulli 方程以及叶轮内相对图 5 叶片表面相对速度Fig . 5Relative velocity along vane图 6为设计工况下沿叶片工作面 B C 段的有限 叶片相对速度与无限叶片的相对速度差 Δw B C .图 6 设计工况下沿 B C 线相对速度差 Fig . 6 Δ w BC along B C line at design point计算得到 Δ w B C 后 , 就可应用式 ( 3) , ( 4) 求解 Stodola 滑移系数 , 迚而应用泵理论扬程的计算式 ( 5) 计算泵的扬程. 然后根据式 ( 5) , ( 6) 可计算泵 的水力效率. 图 7为滑移系数与流量的关系曲线 , 滑 移系数随流量的增大略微增加 , 也就是说随着流量 的增大 , 滑移的作用有所降低. 图 8为泵的扬程 - 流 量性能曲线 , 同时也对单圆弧叶片和线性变化规律 的叶轮迚行了试验 , 试验结果如图8所示.322排 灌 机 械 第 27卷与试验值有很大的差别.4 结 论图 7 各工况滑移系数Fig. 7Slippery factors at various conditions图8 泵流量 - 扬程性能曲线Fig. 8 Head 2flow rate perfo rm ance curves of pump3. 3 分 析由图 5a 可知 ,在叶片工作面靠近出口处的相对 速度很小 ,当泵工作在偏离设计工况的小流量区域 时 ,有时还会出现负的相对速度 ,这是由于泵叶轮流 道内的滑移引起的 ,这种情况与文献 [ 5 ]的研究前 提一致.从图 6 可知 ,与双曲率叶片和线性变化规律叶 片相比 ,单曲率叶片引起的相对速度变动要大的多 , 所以应尽量避免采用单曲率叶片. 性能比较理想的 泵的滑移系数通常在 0. 76 附近 [ 6 ] ,由图 7 可知 ,本 研究中的双曲率叶片和线性变化规律叶片的叶轮的 滑移系数基本接近该值.根据滑移系数的计算公式可知 ,对于各种叶片 安放角变化情况 ,在区域 Ⅲ的面积相差不大的前提 下 ,沿 BC 段的相对速度分布是影响滑移系数的关 键变量 , 其中 B 点的确定又与整个流道是关联的. 对照图 6 和图 7, 由于双圆弧和线性变化的叶片形 成的流道在 BC 段得到的 Δw B C 很接近 ,相应的滑移 系数也几无差别. 而单圆弧的情况则不同.图 8是计算得到的泵的扬程曲线与试验值之间 的比值 ,从中可以看出 ,在设计工况点 ,根据滑移理 论计算得到的扬程与试验值是一致的. 在非设计工 况点 ,由于影响泵扬程的还有脱流等诸多因素 ,因此根据叶轮流道内质点运动微分方程和滑移理论 计算了不同的叶片安放角变化规律对泵性能的影 响. 滑移理论可以比较准确的计算设计工况点的泵 的扬程. 影响泵的滑移系数的主要参数是泵叶轮叶 片靠近出口段的设计以及与之对应的相对流速的分 布. 不同的叶片安放角变化规律 ,会使泵的扬程有较 大的变动.参考文献 ( References)[ 1 ] Yedidiah S . A new tool fo r solving p rob lem s encounteredwith centrifugal pump s [ J ]. W ord pum ps, 1996, 355:18 - 58.[ 2 ] 杨敏官 ,王春林 ,贾卫东 ,等. 输卤泵设计及使用的防结盐方 法 探讨 [ J ]. 江 苏大 学 学 报 : 自 然 科 学 版 ,2003, 24 ( 1) : 19 - 21.Yang M inguan, W ang Chunlin, J ia W eidong, et al. On the design of the bittern transfer pump and measures of p reventing crystal in use[ J ]. Journal of J iangsu U n iver 2 sity : N atural Science Edition , 2003, 24 ( 1 ) : 19 - 21. ( in Chinese )[ 3 ] G onz ález J , Santolaria C . Unsteady flow structure and globalvariables in a centrifugal pump [ J ]. ASM E Jour 2 nal of Fluids Engineering , 2006, 128 ( 5) : 937 - 946.[ 4 ] 沈天耀. 离心叶轮的内流理论基础 [M ]. 杭州 : 浙江大学出版社 , 1986.[ 5 ] 潘中永 ,袁寿其 ,刘瑞华 ,等. 离心泵复合叶轮短叶片偏置设计研究 [ J ]. 排灌机械 , 2004, 22 ( 3) : 1 - 4.Pan Zhongyong, Yuan Shouqi, L iu Ruihua, et al. Re 2 search on design fo r sp litting vanes of compound centrif 2 ugal pump impeller [ J ]. D raiange and Irriga tion M a 2 chinery , 2004, 22 ( 3) : 1 - 4. ( in Chinese )[ 6 ] 潘中永 ,曹英杰 ,曹卫东 ,等. 离心叶轮设计系数选用原则 [ J ]. 排灌机械 , 2008, 26 ( 3) : 34 - 38.Pan Zhongyong, Cao Yingjie, Cao W eidong, et al. Princip les for selecting design factors of centrifugal im 2 peller[ J ]. D ra iange and Irrigation M achinery , 2008, 26 ( 3) : 34 - 38. ( in Chinese )(责任编辑 贾国方 )。

叶片进口边位置对船用离心泵性能的影响——数值模拟与试验

置, 对整泵进行全流道三维数值模拟 , 并将最终数值 计算结果与实验进行 了对 比, 最终得到一种最优方 案 。研 究结 果可 以对 今后 船用 离心 泵 的优 化设 计提 供 一定 的工 程参 考价 值 。

提 高 深 井 离 心 泵 水 力 性 能 的方 法 。杨 军 虎 、 王 等 通 过将进 口边连 续 三 次后 移 , 分 析 了 叶片 进 口 边 不 同位 置对 双 吸离 心 泵 性 能 的 影 响 。赵 万 勇 、 王 洋 等 ’ 运用 C F D模拟 软件 对离 心泵 性能 进行 了预 测 ,得 到 了 提 高 离 心 泵 效 率 的 一 种 方 法 。

C h r i s t o p h e r E .B r e n n e n 分 析 了离心 泵 叶轮 内部 流

l 几 何 造 型 与 网格 离散 化

1 . 1 船 用离 心泵 的几 何造 型

选用 N s L 1 2 5 4l 5 / A 0 2型 船 用 离 心 泵 , 叶 轮 进 口直径 D】 =1 5 3 m m, 叶轮 外径 为 D 2 = 4 1 5 m m, 扬程

第 1 5卷

第2 6期

2 0 1 5年 9月

科

学

技

术

与

工

程

Vo t .1 5 No . 2 6 S e p. 2 01 5

1 6 7 1 —1 8 1 5 ( 2 0 1 5 ) 2 6 - 0 1 7 5 - 0 6

S c i e n c e Te c h n o l o g y a n d E n g i n e e r i n g

高, 整体效 率略有 增加 , 且高效 区域面积 变大; 通过与试验对 比, 运 用数值 计算方 法来预测船 用离心泵 内部 复杂 三维流动是 可

离心泵叶片的参数化设计及其优化研究

离心泵叶片的参数化设计及其优化研究一、本文概述离心泵作为一种常见的流体输送设备,广泛应用于工业、农业、城市供水等领域。

叶片作为离心泵的核心部件,其设计质量直接影响到泵的性能和效率。

因此,对离心泵叶片的参数化设计及其优化研究具有重要的理论价值和实际应用意义。

本文旨在通过对离心泵叶片的参数化设计进行深入研究,建立一套高效、精准的叶片设计方法。

在此基础上,进一步探讨叶片设计的优化策略,以提高离心泵的性能和效率。

本文的研究内容涵盖了离心泵叶片的几何参数、流体动力学特性、优化设计方法等多个方面,旨在为离心泵的设计制造提供理论支持和技术指导。

本文将对离心泵叶片的几何参数进行详细的分析和研究,包括叶片的形状、尺寸、安装角度等。

通过对这些参数进行参数化描述,建立起叶片设计的数学模型,为后续的优化设计提供基础。

本文将深入研究离心泵叶片的流体动力学特性,包括流场分布、压力分布、速度分布等。

通过对这些特性的分析,可以进一步揭示叶片设计对泵性能的影响机制,为优化设计提供理论依据。

本文将探讨离心泵叶片的优化设计方法。

通过采用先进的优化算法和计算流体力学技术,对叶片设计进行迭代优化,以达到提高泵性能和效率的目的。

还将对优化后的叶片设计进行实验验证,以确保其在实际应用中的可行性和有效性。

本文将对离心泵叶片的参数化设计及其优化进行深入研究,旨在建立一套高效、精准的叶片设计方法,并探讨其在实际应用中的优化策略。

本文的研究成果将对离心泵的设计制造具有重要的指导意义,有望推动离心泵技术的进一步发展。

二、离心泵叶片参数化设计离心泵叶片的参数化设计是一个涉及多个复杂因素和多学科知识的综合性问题。

在进行参数化设计时,我们需充分理解离心泵的工作原理和流体动力学特性,并结合现代设计方法和计算机技术,以实现高效、精确的叶片设计。

叶片的几何参数是参数化设计的核心。

这些参数包括但不限于叶片的进口角、出口角、叶片数、叶片厚度、叶片安装角等。

这些参数的选择直接影响到泵的性能,如流量、扬程、效率等。

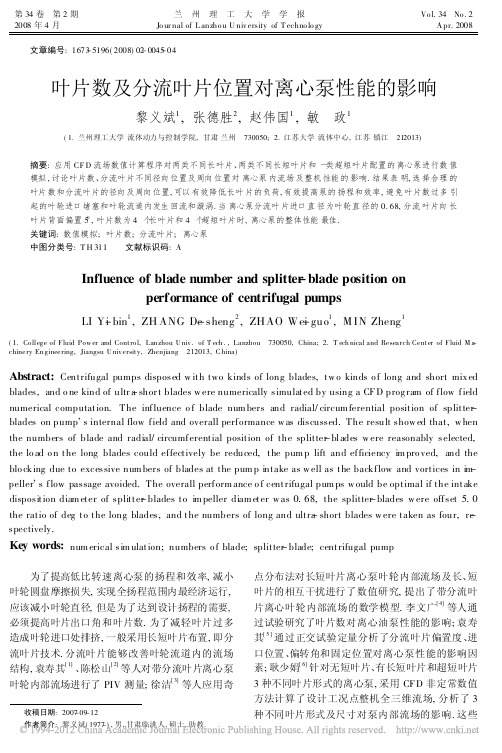

叶片数及分流叶片位置对离心泵性能的影响

轮水力损失增加, 对于低比转速离心泵, 采用增加分 流叶片, 改变叶片出口安放角 2 等措施提高泵的水 力性能 . 根据低比转速离心泵设计参数和设计要求, 选择 5 种方案 ( 见表 1) 进行离心泵 CF D 数值模拟 及性能预测 , 选择最优的叶片数、 分流叶片径向及周 向位置、 叶片出口安放角 场分布 .

( 1)

式中: u2 为叶轮出口圆周速度, m/ s; H t 为泵理论扬

图 1 设计工况下方案 A、 C、 E 湍动能的分布 Fig. 1 Turbulence kinetic energy distribution in case A, C and E with design flow - rate

, 改善叶轮 流道内部流

2

k -

数值计算方法

计算采用三维定常 Navier - st okes 方程和 RNG 两方程模型, 计算方法为 Seg reg ated 隐式方法.

高效区范围宽. 按照低比转速离心泵水力设计方法 , 这类泵具有小流量工况时工作不稳定且效率低、 扬 程曲线易驼峰, 大流量工况时轴功率易过载等特点 .

表1 Tab. 1

设计方案 长叶片数 短叶片数 叶片包角 / ( ) 叶片出口角 / ( ) 短叶片周向位置 A 4 4 120 22. 5 不偏置 200 28. 0

进口和出口边界条件分别按照速度进口和压力出口 条件确定, 泵的叶轮和蜗壳、 进口管及出口管壁面为 固壁, 壁面速度满足无滑移条件 , 近壁区采用标准壁 面函 数. 当 泵 进 出 口 边界 的 流 量 误 差 小 于 10- 6 kg/ s, 且各速度分量及 k 、 的计算误差都小于 10 时 , 认为计算已经收敛 .

程 , m; q V , t 为泵理 论流 量, m 3 / s; S 2 为叶 轮出 口面 积, m2 ;

叶片型线对离心油泵性能地影响

叶片型线对离心油泵性能的影响叶片型线是离心泵叶轮流面与叶片厚度中分面或叶片工作面的交线。

叶片型线是决定叶片实际形状的重要几何要素。

叶片型线通过改变叶片表面流体动力负荷来决定离心泵水力性能。

一般可以通过三种方式改变叶片型线:⑴固定叶片进口角,改变出口角和包角;⑵固定叶片出口角和包角,改变进口角;⑶固定叶片进口角和出口角,改变包角。

以离心泵为例,以离心油泵为例,对第一种改变叶片型线的方式进行过实验研究。

本文以65Y60型离心油泵为例,对第二种改变叶片型线的方式进行实验研究,旨在检查第二种改变叶片型线的方式对离心油泵性能的影响,验证准三元叶片设计理论与方法是否有效。

首先采用准三元叶片设计方法以反问题方式设计两个叶片进口附近型线不同的三元叶轮,设计时保持叶片轴面形状与原来的一元叶轮相同。

然后将它们和原来的一元叶轮分别放入同一个泵体进行不同粘度下的性能实验,考察不同粘度下叶片型线对性能影响规律,为离心油泵叶轮水力设计提供依据。

2叶片设计方法与型线 2.叶片设计方法本文采用基于叶片骨面(涡面)的准三元叶片设计理论与方法设计离心油泵叶片。

设计时认为液体是理想流体,叶片骨面就是涡面。

涡面上有附着(束缚)涡。

涡面与S2rn流面形状相同。

严格地说,流动滑移前涡面与S2,m流面形状相同,流动滑移后涡面与S2m流面形状不相同,需要按一定的假设规律修正。

借助于分析S2rn流面流动与造型以后的叶片之间的不断迭代,设计出叶片骨面,最后加厚骨面得到三维实体叶片。

详细情况见。

准三元叶片设计方法由计算机完成。

采用面向对象的可视化高级语言编写了叶轮准三元流动分析程序和准三元叶片设计程序。

叶轮准三元流动分析程序包括贴体坐标生成程序和流场计算两个程序,它主要用于计算现有一元叶轮的内部流场,对流场进行诊断。

准三元叶片设计程序主要用于叶轮改型设计。

(背面)压力差与当地平均相对流速的速度头之比,利用Bern 货让方程也负荷系数可以化简为沈加咖pubi油吨Huse.(a)前盖板最大负荷差随扭角的变化利用该程序可以根据给定的离心泵设计参数,设计出叶轮轴面流道,计算出叶片形状,直到画出叶片剪裁图。

叶片数对离心泵性能影响的数值模拟研究

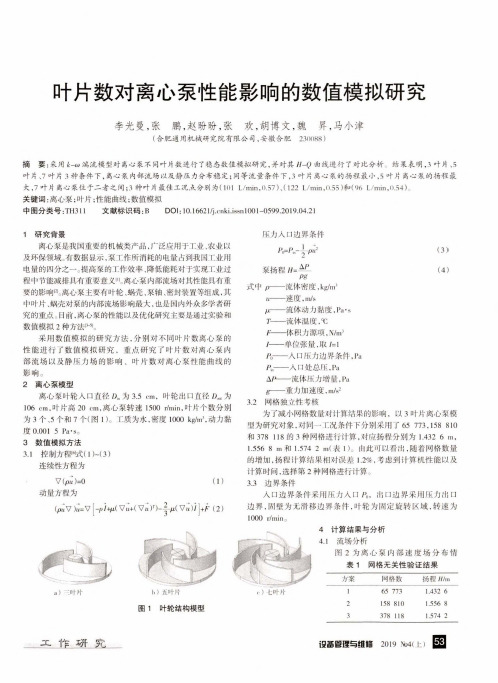

叶片数对离心泵性能影响的数值模拟研究李光曼,张鹏,赵盼盼,张欢,胡博文,魏 昇,马小津(合肥通用机械研究院有限公司,安徽合肥 23(1(188)摘 要:采用人-3湍流模型对离心泵不同叶片数进行了稳态数值模拟研究,并对其曲线进行了对比分析.结果表明,3叶片、5叶片、7叶片3种条件下,离心泵内部流场以及静压力分布稳定;同等流量条件下,3叶片离心泵的扬程最小,5叶片离心泵的扬程最大,7叶片离心泵位于二者之间;3种叶片最佳工况点分别为(101 L/niin, 0.57 ),(122 L/min,0.55)和(96 L/min,0.54)关键词:离心泵;叶片;性能曲线擞值模拟中图分类号:TH311 文献标识码:B DOI : 10.16621 /ki.issn 1001 -0599.2019.04.211研究背景压力入口边界条件离心泵是我国重要的机械类产品,广泛应用于工业、农业以及环保领域。

有数据显示,泵工作所消耗的电量占到我国工业用 电量的四分之一。

提高泵的工作效率、降低能耗对于实现工业过程中节能减排具有重要意义叫离心泵内部流场对其性能具有重 要的影响叫离心泵主要有叶轮、蜗壳、泵轴、密封装置等组成.其 中叶片、蜗壳对泵的内部流场影响最大,也是国内外众多学者研究的重点。

目前,离心泵的性能以及优化研究主要是通过实验和数值模拟2种方法A%采用数值模拟的研究方法,分别对不同叶片数离心泵的 性能进行了数值模拟研究,重点研究了叶片数对离心泵内部流场以及静压力场的影响、叶片数对离心泵性能曲线的影响。

2离心泵模型离心泵叶轮入口直径D,”为3.5 cm,叶轮岀口直径D ”*为106 cm,叶片高20 cm,离心泵转速1500 r/min,叶片个数分别 为3个、5个和7个(图1)。

工质为水,密度1000 kg/m 】,动力黏 度 0.001 5 Pa-So3数值模拟方法3.1控制方程冏式(1)~(3)连续性方程为V (pu )=0(1)动量方程为泵扬程H=吃(4)Pg式中p ——流体密度,kg/m ‘u ——速度,m/s“----流体动力黏度,Pa ・sT ----流体温度,tF —体积力源项,N/m'I ——单位张量,取/=1P 。

叶片参数对离心泵关死点性能影响的试验分析_吴贤芳

图 2 试验装置示意

模型泵和电机的测量参数由江苏大学自主开 发的泵产品智能测试系统进行数据采集,并通过 自带的测试分析软件进行数据处理,计算得到泵 额定转速下的流量、扬程和效率。测量参数包括: 模型泵的出口压力,流量和转速,电机的电压、电 流和功率等 7 个参数。进出口压力变送器的量程 分别为 - 100 ~ 100kPa 和 0 ~ 600kPa。涡轮流量 计的型号为 LW - 80,流量计系数为 11. 1346。转 速由转速传感器测量。功率通过电测法得到。

收稿日期: 基金项目:

2012 - 02 - 17 修稿日期: 2012 - 03 - 19 国家自然科学基金( 51109095、51079062) ; 江苏省自然科学基金( BK2010346) ; 江苏省博士生创新基金( CXLX11_0576) ; 江 苏省教育厅项目( 09KJD470002) ; 江苏大学高级人才科研启动基金( 09JDG026) ; 江苏高校优势学科建设工程资助项目

( Research Center of Fluid Machinery Engineering and Technnology,Jiangsu University,Zhenjiang 212013,China)

Abstract: Up to now,head and power of centrifugal pumps at closed valve condition can not be obtained by theory calculation. A centrifugal pump,whose specific speed is 92. 7,is chosen as research model. The blade outlet angle,blade outlet width and blade number of impeller are changed,then the pump with differernt impellers is tested at closed valve condition. The axial velocity circulation and blade angle variety with linearity distribution are used to deisign the impeller. The experiment results indicate that the effects of blade outlet angle on head at closed valve condition is small. With the increase of blade outlet width,the head at closed valve condition also increases. With the increase of blade number,there is a maximum for head at closed valve condition. The impacts of the three parameters on power at closed valve condition are all complicated. The blade outlet width has the most effcts on the pump characteristics at closed valve condition,while the blade outlet has the least effects. The study fruits can instruct the hydraulic design of moderm centrifugal pump with. Key words: blade parameters; centrifugal pump; closed valve; experiment test

叶片切割对双吸离心泵性能影响的数值研究

第24卷第4期2013年12月中国计量学院学报Journal of China University of MetrologyVol.24No.4Dec.2013 【文章编号】 1004-1540(2013)04-0393-05【收稿日期】 2013-09-06 《中国计量学院学报》网址:zgjl.cbpt.cnki.net【基金项目】 浙江省重大科技专项重点工业项目(No.2012C11015-3).【作者简介】 许 骁(1990-),男,安徽省宣城人,硕士研究生,主要研究方向为双吸离心泵数值模拟与实验等.E-mail:541012184@qq.com通讯联系人:包福兵,男,副教授.E-mail:dingobao@cjlu.edu.cn叶片切割对双吸离心泵性能影响的数值研究许 骁1,包福兵1,张 凯1,狄辉彬2(1.中国计量学院计量测试工程学院,浙江杭州310018;2.浙江飞旋泵业有限公司,浙江温岭317502)【摘 要】 采用商业软件Creo进行双吸中开离心泵三维造型,采用ICEM软件划分网格,在FLUENT软件中采用RNGk-ε湍流模型进行三维数值模拟,通过与实验所得的性能曲线对比,验证了数值模拟方法的可靠性.文中对叶片出口处进行三角形切割,得到不同切割量下泵的扬程与效率曲线,所得结果对实际生产中叶片切割量有较好的指导意义.【关键词】 双吸离心泵;叶片切割;三维数值模拟【中图分类号】 TH311 【文献标志码】 ANumerical study of blade cutting on double-suction centrifugal pumpsXu Xiao1,Bao Fubing1,Zhang Kai 1,Di Huibin2(1.College of Metrology and Measurement Engineering,China Jiliang University,Hangzhou 310018,China;2.Zhejiang Fashion Pump Co.Ltd,Wenling Zhejiang 317502,China)Abstract:A 3Dmodel of double-suction centrifugal pumps was built with commercial software Creo.ICEMwas used to generate the grid and FLUENT was adopted to solve the three-dimensional turbulence flow in thepump with the realizable k-εturbulent model.The numerical results were validated using experimental results.Pump characteristics at different triangular cuttings at the outlet blade were investigated and the head andefficiency curves under different cutting sizes were achieved and analyzed.Simulation results provide usefulguidance for the triangular cutting size in production activities.Key words:double-suction centrifugal pump;blade cutting;3Dnumerical simulation 水泵是一种量大面广的通用机械产品[1].双吸离心泵是泵类产品中数量最多,用途最广泛的产品之一.叶轮是双吸泵一个十分重要的过流部件,叶片的形状对双吸泵性能有很大影响,实际生产应用中经常会通过切割叶片来改变泵的流量、扬程和效率曲线[2],工程上常使用三角切割叶片来调整双吸泵的外特性曲线.以往研究表明,消除离心泵特性曲线的驼峰,一方面可以通过改变叶轮的几何参数,加大理论扬程曲线的倾斜程度;另一方面可以通过降低小流量工况下的沿程摩擦损失和冲击损失,提高关死点扬程[3-4].杨琳[5]探索出一种新的较准确的叶轮切割计算方法,以减小叶轮切割的误差.2009年谈明高等人[6]采用FLUENT对6台离心泵在不同叶轮外径下的内部流场进行了叶轮和蜗壳的耦合数值模拟,并分析了叶轮外径变化对泵内部流场的影响.范朝朴[7]介绍了2种方法车削叶轮外径时,在改变泵性能上所产生的差别,通过分析解释了产生这种差别的原因,并提出了改进切削叶轮外径的方法.2010年牟介刚[8]等提出三角切割叶片出口边消除性能曲线驼峰的方法,以Y80-100低比转速离心泵为研究对象,利用CFD数值模拟和样机试验检测两种方法开展了相关研究.2012年宇晓明[9]等对叶轮和叶片2种切割方法下不同切割角度对离心泵外特性的影响进行了研究.朱波[10]采用Proe建模,Gambit划分网格,FLUENT对IS80-50-250型单级单吸清水离心泵内流场进行CFD数值模拟,比较三角形切割、半圆形切割和斜切叶轮外径方法,对性能曲线的改善情况,并确定最佳切割尺寸.然而,之前的研究更多针对单吸离心泵,对市场上应用较为广泛的双吸泵的叶片切割情况研究较少,而且在研究过程中多采用Gambit软件来划分非结构网格,网格质量较差,并且计算量较大.本文采用ICEM软件划分网格,叶轮部分采用收敛性较好的六面体结构化网格,方便控制网格质量,在网格数较少的情况下得到较高的计算精度,所得结果对双吸泵的结构改进具有指导意义.1 计算模型1.1 几何模型本文以OTS300-700A型单级双吸离心泵为例开展研究,该型离心泵的几何结构参数见表1.为了与实验结果比较,压力监测点位置按照实验检测点设置,进口压力监测点设在泵入口向前2×Din=800mm,出口压力监测点设在泵出口向后2×Dout=800mm,通过FLUENT软件并行求解双吸泵全流场.根据双吸泵流动特点,建立与表1 OTS300-700A型双吸泵几何参数Table 1 Parameter of OTS300-700double-suction pump设计参数参数值流量Q/(m3·h-1)1 836扬程H/m 160转速n/(r·min-1)1 450叶片数Nz6叶轮入口直径D1/mm 334叶轮出口直径D2/mm 719叶轮出口宽度b2/mm 36蜗壳基圆直径D3/mm 705吸水室入口直径Din/mm 300蜗壳出口直径Dout/mm 400叶轮同步转动的旋转坐标系,采用多参考坐标系(MRF)模型计算,采用雷诺时均的N-S方程,并用考虑流动旋转RNGk-ε方程封闭[11],边界条件采用mass-flow rate进口,outflow出口,采用SIMPLE算法[12]求解得到不同流量工况下泵体内部流动情况.计算中用到的双吸泵的三维造型如图1.图1 双吸泵三维造型Figure 1 Three dimensional model of double-suction pump1.2 网格划分采用ANSYS ICEM软件划分网格.网格雅可比系数在0.35以上,最终网格数量为171万,网格细节如图2.493中 国 计 量 学 院 学 报第24卷图2 蜗壳和叶轮网格Figure 2 Volute and impeller mesh2 数值计算结果及分析2.1 原型泵计算结果及误差分析表2给出了计算扬程相对误差为0.41%~1.72%,效率相对误差为0.46%~1.01%,证明数值仿真结果是可靠的.表2 计算误差Table 2 Calculation error流量/(m3·h-1)800 1 000 1 400 1 836 2 200扬程相对误差/%0.95 0.83 1.00 1.72 0.41效率相对误差/%0.46 0.62 0.51 0.79 1.01图3给出了数值计算的扬程、轴功率和效率与测试结果的对比图,图3(a)说明轴功率随着流量增大逐渐增大,流量增大,叶轮腔中单位时间流过的液体增多,电动机做功增大;图3(b)说明扬程随着流量增大而降低,流量增大,液体的势能相对增大,在相同电机做功的情况下,根据伯努利方程,液体所具有的动能减小,扬程降低.在1 400~1 800m3/h区间有较大降幅.图3(c)说明效率随着流量增大先增大,小流量时,电机做功大于液体需要的能量,叶轮进口处易产生空化,损失大量能量;大流量时,电机做功不能满足液体的需求,效率也会降低,在设计流量点时效率达到峰值,说明该泵的设计流量较合理.图3 扬程、轴功率和效率数值计算与测试结果的对比Figure 3 Computational head and efficiency curvescompared with experimental results图4 叶片三角形切割示意图Figure 4 Schematic of triangular cutting of blade2.2 叶片切割及计算结果切割叶片背面增大叶轮有效出口面积,叶轮593第4期许 骁,包福兵,等:叶片切割对双吸离心泵性能影响的数值研究出口速度随之降低,水力损失减小,使泵的性能曲线变得较为平坦.为了研究不同切割量下的流动特性,对该泵叶片出口处进行了三角形切割.图4中B是切割三角形出口边宽度.该泵原始叶片出口宽度为20mm.本文分别对B=8mm,12mm,16mm进行计算,比较不同切割量之间的扬程及效率曲线.图5给出了不同切割量下设计工况时叶片工作面和背面的静压分布云图.图6给出了不同切割量下设计工况时z=0平面静压云图.图5 不同切割量下设计工况时叶片静压云图Figure 5 Pressure contours on blade at design piont under different cutting sizes 从图5中可以看出,B=16mm时叶片背面进口处压力梯度不规则,负压区面积较大;B=8mm时稍好,B=12mm时压力梯度分布均匀,叶片背面进口处负压区面积很小.三种切割量工作面压力梯度均较为合理. 压力从叶轮入口处向出口处逐渐增大,梯度合理;B=12mm时叶轮出口的圆周上存在大面积的高压区;B=16mm和8mm时没有,B=16mm时叶片背面切割出后方的高压区面积大于B=8mm时.图6 不同切割量下设计工况时z=0平面静压云图Figure 6 Pressure contours on z=0plane at design piont under different cutting sizes 图7a给出了三种切割量下的扬程-流量曲线,B=8mm时扬程曲线没有出现驼峰现象,曲线稳定下降.其他两种情况出现较为明显的驼峰,在Q=1 400m3/h后扬程出现了较大的下降,不利于生产.图7b给出了三种切割量下的效率-流量曲线,B=8mm时各个工况点下的效率都要高于其他两种,B=16mm时当Q>1 800m3/h时出现较大的效率降.小流量工况下扬程基本一致,图中可以看出在设计工况附近叶片出口边的局部变化对扬程和效率的影响较大,该泵的切割量在693中 国 计 量 学 院 学 报第24卷B=8mm时较为合理.图7 切割后的扬程和效率曲线Figure 7 Head and efficiency curves after triangularcuttings3 结 语首先对OTS300-700型双吸泵进行了数值模拟并与测试结果做对比,给出计算误差,证明数值方法的可靠性,然后对叶片进行三角形切割,研究不同切割量下的泵性能.1)叶片进行三角形切割后,扬程有所下降,切割量越大,扬程下降越多,但是切割量过大会造成扬程曲线出现驼峰现象,并且会出现局部高压,因此生产中应避免叶片切割过多.2)OTS300-700切割量在B=8mm时扬程曲线较为平坦,同时泵的运行效率也高于其他切割量,但是由于切割量较小,所以扬程也稍大于其他两种切割量,在生产中应根据需要选择合适的切割量.【参 考 文 献】[1] 关醒凡.现代泵理论与设计[M].北京:中国宇航出版社,2011:24.[2] 黄永谋.离心泵的节能措施与应用[J].石油化工自动化,2011,47(4):73-75.Huang Yongmei.Energy-saving measures of centrifugalpump and application[J].Automation in Petro-chemical In-dustry,2011,47(4):73-75.[3] Hoensby C.CFD-Driving pump design forward[J].WorldPumps,2002,431:18-222.[4] Dai Yande.Energy efficiency and market potential of electricmotor system in China[M].Beijing:China Machine Pres-sure,2001:34-48.[5] 杨 琳.离心泵叶轮切割计算公式的推导[J].新疆农业大学学报,2003,26(1):4.Yang Lin.The deduction of computed formula of vanewheel s cut of centrifugal pump[J].Journal of Xinjiang Ag-ricultural University,2003,26(1):4.[6] 谈明高,刘厚林,王 勇,等.叶轮外径对离心泵内流影响的CFD分析[J].排灌机械,2009,27(5):314-318.Tan Minggao,Liu Houlin,Wang Yong,et al.CFD analy-sis on effects of impeller outlet diameter on flow field incentrifugal pump[J].Drainage and Irrigation Machinery,2009,27(5):314-318.[7] 范朝朴,闫雪兰,马宏珍.车削叶轮方法对泵性能的影响[J].通用机械,2009,7:26.Fan Chaopu,Yan Xuelan,Ma Hongzhen.Influence of dif-ferent machining measures on the pump performance[J].General Machinery,2009,7:26.[8] 牟介刚,李 思,郑水华,等.离心泵叶片出口边三角切割方法的研究与探讨[J].流体机械,2010,38(2):5-8.Mu Jiegang,Li Si,Zheng Shuihua,et al.Discussion oncentrifugal pump performance of triangular cutting bladeoutlet edge[J].Fluid Machinery,2010,38(2):5-8.[9] 宇晓明,顾伯勤,邵春雷.叶轮切割形式对中比转数离心泵性能的影响[J].农业工程学报,2012,28(21):29-36.Yu Xiaoming,Gu Boqin,Shao Chunlei.Effects of impellercutting methods on performance of middle specific speedcentrifugal pump[J].Transactions of the Chinese Society ofAgricultural Engineering,2012,28(21):29-36.[10] 朱 波.离心泵叶轮特殊切割方法的研究与探讨[D].杭州:浙江工业大学,2012.Zhu Bo.Research and discussion on unconventional meth-ods of impeller cutting in the centrifugal pump[D].Hang-zhou:Zhejiang University of Technology,2012.[11] 刘梅清,李秋玮,白耀华,等.湍流模型在双吸离心泵数值模拟中的适用性分析[J].农业机械学报,2010(41):6-9.Liu Meiqing,Li Qiuwei,Bai Yaohua,et al.Applicabilityof urbulence models in numerical simulation of double suc-tion centrifugal pump[J].Transactions of the Chinese Soci-ety for Agricultural Machinery,2010(41):6-9.[12] Pantankar S V.Numerical Heat Transfer and Fluid Flow[M].New York:Hemisphere,1980:126.793第4期许 骁,包福兵,等:叶片切割对双吸离心泵性能影响的数值研究。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

整理并 拟 合 得 到 传 热 准 则 关 系 式 为 :N : u

0. 5 5 獬。 们 8 01 Re Pr

,

R 适 用 范 围 为 40 ~ e 50

[ ] 孔文 彬 , 小 明, 8 马 江楠. 式换 热器 板 片失 效 分 析 板 [ ] 压力容器 ,0 12 ( ) 4 -6 J. 2 1 ,8 9 :2 . 4

21 0 2年第 4 0卷第 8期

文 章 编 号 : 10 0 2 ( 0 2 0 0 0 0 0 5— 3 9 2 1 ) 8— 0 1— 4

流

体

机

械

叶片参 数对 离心泵关死 点性能影响 的试验分析

吴 贤芳 。 刘厚 林 , 明高 , 谈 董 亮, 任 芸

( 江苏大学流体机 械工 程技术研究 中心 , 江苏镇江 22 1 ) 10 3

影 响都 比较复杂 ; 3个参数对 关死点性能 的影 响大 小顺 序为 叶片 出 口宽度 最大 , 叶片数次 之 , 叶片数 最小 。研 究结果 对 于现代离心泵 的设计具有 比较 重要的参考意义 。 关键词 : 叶片参数 ; 离心泵 ; 关死点 ; 验测试 试 中图分类号 : T 3 H 1 1 文献标识码 : A di1. 99 ji n 10 0 2 .0 2 0 .0 o:0 3 6 /. s.0 5— 3 9 2 1 .8 0 1 s

摘

要 : 一直 以来 离心泵关死点扬程和 功率 都无法通过理论 计算 获得 。以某 比转数 为 9 . 2 7的离 心泵 为研究对 象 , 试

验 测试 了不同叶片 出口角 、 叶片 出口宽度 和叶片数下关死点扬 程和功 率 的变 化规律 。试验 结果表 明关 死点扬程 随着 叶 片出 口角的增大变化较小 , 随着片 出 口宽度的增加一直增 加 , 随着 叶片数 增加 先减小 后增 大 ; 参数 对关死 点功 率的 3个

Ab t a t Up t o sr c : o n w,h a n o e f e t f g l u sa l s d v l ec n i o a o e o t i e y t e r ac lt n e d a d p w ro n r u a mp t o e av o dt n c n n t b an d b o y c lu ai . c i p c i b h o A e t f g lp mp,w o e s e i c s e d i 9 . c n r u a u i h s p cf p e s 2 7,i c o e s r s a c d 1 h ld ul ta ge,b a e o t twit n i s h s n a e e h mo e .T e b a e o t n l r e ld ul dha d e b a en mb ro el ra e c a g d,t e h u t i e e n mp l m s tse tco e av o dt n l d u e fi mp l r h e e n h n t e p mp wi d f r r ti e l i e t d a ls d v le c n i o .T e a ilv — h f e i h x a e lc t i u ain a d b a e a g e v r t t i e rt i r u in a eu e o d i g h mp l r h x e me tr s l n i o i c r lt n ld n l a ey wi l ai d s i t r s d t es n t e i e l .T e e p r n e u t id — y c o i h n y tb o i e i s c t h tt e ef cs o ld u l t n l n h a tco e av o dt n i s l 1 ae ta f t fb a e o t ge o e d a ls d v e c n i o s ma .W i h n r a e o l d ul t d h,t e h e ea l i t te i c e s fb a e o t t h h e wi h a tco e av o d t n as n r a e . W i h n r a e o l d u e ,t ee i a ma i m o e d a ls d v v e d a ls d v le c n i o l i ce s s i o t t e i c e s fb a e n mb r h r s x mu fr h a tco e a e h l

1 前 言

泵 ¨ 。通过 减小 关死 点 功率 可 以提 高光 伏 水泵

长期 以来 , 心 泵 的水 力设 计 对 关 死 点 性 能 离 都 没 有具体 要 求 , 随着社 会 经济 的快速 发展 , 多 很 类 型 的离 心泵 设计 都对 关 死点性 能 有着 明确 的要 求 , 如 可 再 生 能 源 泵 、 船 用 泵 和 核 电 用 比 舰

l 2

F LUI MACHI D NERY

Vo. 0, . 2 2 1 4 No 8, 01

不是 很 大 , 相对 于 板 内流 速对 于 总换 热 系 数 的影

性研究 [ ]压力容器 ,02 2 ( ) 1 -6 J. 2 1 ,9 2 :3l .

1J 1j 1j

Ex rm e pe i ntAna y i bo fe t fI p le r m e e s o nt iug lPum p l ss a utEf c s o m e l r Pa a t r n Ce rf a

Ch r e e it s a o e l e Co d t n a a t rsi tCl s d Va v n i c o

理 ,0 8 3 ( 7 : 5 7 . 2 0 ,0 1 ) 7 -7

换热器数值模拟 中的应 用[ ] 流体 机械 ,02 4 J. 2 1 ,0

( )6 - . 4 :36 7

康 丹 凤 , 占 中, 克. 王 王 钢铁 企 业余 能 资源 的利 用

[ ] 冶金 能源 , 0 2 2 ( )3 - . J. 2 0 ,1 5 : 4 9 2 王泰 昌 , 张媛媛 , 迟京东 . 国钢铁工业节 能降耗现 我

收 稿 日期 : 2 1 0 0 2— 2—1 修 稿 日期 : 2 1 7 0 2—0 3—1 9

等可再 生能源泵 的工作效 率 , 使其早 抽水 , 多抽 水 ; 过关 死 点扬 程 的大 小 可 以判 断 泵 是 否 能够 通

稳 定 运行 。离 心泵 的关 死 点性 能包 含扬 程 和功率

.

响要 小 得多 ; 随着 温度 的增 大 , 致传 热推 动力 不 导

Hale Waihona Puke j [ ] 唐海 , 7 张永德 , 春梅 , 可拆卸 板式换 热器 垫 片 常 等. 压缩 回弹性能试 验与 分析 [ ] 压力 容器 ,0 0 2 J. 2 1 ,7

( 1 :31. 1 ) 1-7

断 增加 , 热 系数也 有所 提 高 。同 时将试 验 数 据 传

[ ] 谭蔚 , 9 杨星 , 向涛. 杨 高参数换 热器管板 热应力分 析 模型 的研究 [ ] 压力容器 ,0 1 2 ( )4 -0 J. 2 1 ,8 2 :45 . [O 李 淑英 , 忠建 , 1] 王 张杨 . 多股 流换 热器 的通道 分 配 设计方法 [ ] 流体机械 ,0 13 ( 1 :5 9 J. 2 1 ,9 1 )4 - . 4

[2 朱 曾用. 1] 板式换 热器 的国 内外概况 、 态 、 动 进展 与

展望 [ ] 制冷 ,9 0 ( )3 —8 J. 19 ,3 :43 .

[3 曲宁. 1] 板式换 热 器传 热与 流动分 析 [ . 南 : D] 济 山

东 大 学 ,0 5 20 .

状分析[ ] 中国钢铁业 , 07,4 :61 . J. 2 0 ( ) l -9 蔡九菊 , 王建军 , 陈春霞 . 钢铁 企业余热 资源的 回收

t e mo te c so h u h r ce si sa l s d v v o d t n,w i h ld u lth st e la t f cs h td r i h s f t n t e p mp c a a t r t t o e a e c n i o i c c l i h l te b a e o t a h e s e t.T e su yfu t e e e s c l isr c h y r u i d s n o d r e t f g u i . al n t t e h d a l e i fmo e l c n r u a p mp w t u t c g n i l h Ke r s b a e p a tr ; e t f g lp mp; l s d v v ; x e me tt s y wo d : ld a me es c n r u a u r i co e a e e p r n e t l i

W U a fng, U u—i TAN i g g o, Xin—a LI Ho l n, M n - a DONG a Ling, REN Yun

( eerhC ne f li c i r nier gadTc n o g ,i guU i r t,hni g 10 3,hn ) R sac e t o udMahn yE gne n n eh n t yJ n s n esy Z ej n 2 1 C i r F e i o a v i a 2 a

两个参数。 目前国内外对离心泵关死点性能的研

究 还 比较 少 , 特别 是 对 离 心 泵 关 死 点 功 率 的研 究

基金项 目: 国家 自然科 学基金( 100 55 0 9 6 ) 江苏省 自然科学基金 ( K 0 04 ; 5 19 9 、17 0 2 ; B 2 1 36) 江苏 省博士生创新 基金 ( X XI _ 56) 江 C L 1 07 ; 苏省教育厅 项 目( 9 J 0 0 ) 江苏大学高级人才科研启 动基金 ( 9D 0 6 江苏高校优势学科建设 工程 资助项 目 0K I 02 ; M7 0 J G 2 );