焊锡原理

焊锡焊接工艺

焊锡焊接工艺

焊锡焊接是一种常见的金属连接工艺,用于连接电子元件、电线、电路板等。

下面介绍一些与焊锡焊接相关的工艺和注意事项。

1. 焊锡焊接基本原理

焊锡焊接是通过加热焊锡导线和被焊接对象的接触面,使焊锡

熔化后,通过湿润和扩散,形成稳定的连接。

焊锡通常是由锡和铅

组成的合金,其熔点较低,便于焊接操作。

2. 焊锡焊接工艺步骤

焊锡焊接一般包括以下步骤:

1. 准备工作:包括焊接设备的准备和连接、坯料的准备等。

2. 清洁:对被焊接对象进行清洁处理,去除氧化物和污垢,以

保证焊接质量。

3. 加热:使用烙铁等加热工具对焊锡导线进行加热,使之熔化。

4. 涂抹:将熔化的焊锡涂抹到被焊接对象的接触面上。

5. 冷却:焊接完成后,让焊锡冷却固化,形成稳定的连接。

3. 焊锡焊接注意事项

在进行焊锡焊接时,需要注意以下事项:

- 温度控制:控制焊接温度的合适范围,避免过热或过冷。

- 焊锡选择:选择合适的焊锡合金,根据焊接对象的要求和特性进行选择。

- 清洁处理:对被焊接对象进行充分清洁,确保无氧化物和污垢。

- 耐热保护:使用焊接时需要佩戴防护手套和眼镜,避免烫伤和眼睛受伤。

- 均匀涂抹:焊锡涂抹要均匀,涂抹过多或不足都会影响焊接质量。

以上是关于焊锡焊接工艺和注意事项的简要介绍。

希望对您有帮助。

如有任何问题,请随时联系。

焊锡的成分原理

焊锡的成分原理焊锡是一种用于焊接金属的合金,主要由锡(Sn)和其他金属组成,例如铅(Pb)、银(Ag)、铜(Cu)等。

焊锡通常以线状或块状形式存在,用于加热至熔点后涂在要焊接的金属表面,通过熔融的焊锡来连接金属。

焊锡具有较低的熔点和较好的流动性,能够在短时间内将金属连接起来。

焊锡的成分原理主要有以下几点:1. 锡(Sn)是焊锡的主要成分,它具有低熔点(约232C),易于熔化和流动。

锡在焊接过程中能提供熔点以下的温度条件,保护被焊接的材料减少热影响区的扩展。

锡与其他金属的结合强度也较高,能够提供良好的焊接连接。

2. 铅(Pb)是焊锡合金中常见的添加元素之一,它能降低焊锡的熔点并提高其流动性。

铅可以使焊锡合金形成较好的润湿性,增加焊接接头与基材之间的接触面积,提高焊接接头的强度和可靠性。

然而,由于铅的毒性,现代焊接领域对含铅焊锡的使用有所限制。

3. 银(Ag)是另一个常见的焊锡合金添加元素,它主要用于提高焊点的导电性和导热性。

银具有优良的导电性能,使焊接接头能够在电子器件中传导电流。

此外,银还可以提高焊接接头的耐腐蚀性能,提高焊接接头的可靠性。

4. 铜(Cu)是焊锡合金中常见的添加元素之一,它主要用于提高焊接接头的强度。

铜可以与锡形成固溶体,使焊接接头具有更高的强度和耐久性,特别是在机械应力较大的环境中。

焊锡合金的成分可以根据具体的应用需求进行调整,以达到特定的焊接性能。

不同的焊接任务可能需要不同成分的焊锡合金,例如高温环境下的焊接、电子器件的焊接等。

此外,焊锡的成分还受到环境和法律法规的限制,例如限制铅含量的环保法规。

总之,焊锡是由锡与其他金属组成的合金,通过熔融的焊锡来连接金属。

焊锡的成分原理主要包括锡、铅、银、铜等元素,它们能够提供焊接接头的低熔点、良好的流动性、较高的强度和导电性等性能,从而实现金属的焊接连接。

《锡焊焊接工艺手册》

焊接工艺手册第一节焊接的原理一、 焊接原理:1.焊锡目的(1)电的接续(使金属与金属相接合,从而形成良好的电的导通)(2)机器的接续(使金属与金属相接合,从而固定两者之间的位置,实现持久的机械连接。

)(3)密闭的效果(通过焊锡可防止没有焊锡的部位进入空气、油、水等杂质)(4)其它(根据金属表面的镀金,可防止氧化处理)2.焊接的原理焊锡借助于助焊剂的作用,经过加热熔化成液态,进入被焊金属的缝隙,在焊接物的表面,形成金属合金使两种金属体牢固地连接在一起,不过焊接并不是通过熔化的焊料将元气件的引脚与焊盘进行简单的粘合,而是焊料中的锡与铜发生了化学反应,形成的金属合金就是焊锡中锡铅的原子进入被焊金属的晶格中生成的一种新的物质,因锡铅两种金属原子的壳层相互扩散,依靠原子间的内聚力使两种金属永久地牢固结合在一起。

如下图是放大1000倍的焊点剖面,这使我们清楚的看到在焊盘与焊料之间确实形成了新的物质,经过研究证明这种新物质是由Cu3Sn和Cu5Sn6。

3.焊接的分类不加热 超声波焊接加压焊(加热或不加热)加热到局部熔化 接触焊 对焊金属焊接手工烙铁焊(锡线)浸焊(锡条)锡焊(母材不熔化、焊料熔化) 焊锡波峰焊(锡条)再流焊(锡膏)4.有关焊锡之名词(1)点焊:将导线或元件脚穿过线路板或其它焊锡孔位,单个焊接在铜片位上,一次只焊接一个焊点.(2)贴焊:将零件脚、导线或排梳、排线等表面焊接在线路板其它锡点面上,一次只焊接一个焊点。

(3)拖焊:将排梳或排线穿过线路板锁孔,沿排孔方向进行焊接,一次可焊接多个焊点。

(4)执锡:过锡炉后的机芯板,有少锡、短路等不户锡点,需将其修改成完好锡点,即机芯执锡。

5.焊接必须具备的条件(1)、焊件必须具有良好的可焊性(在焊接时,由于高温使金属表面产生氧化膜,影响材料的可焊性,为了提高可焊性,一般采用表面镀锡、镀铜等措施来防止表面的氧化)(2)、焊件表面必须保持清洁(即使可焊性良好的焊件,由于储存或被污染,都可能在焊件表面产生有害的氧化膜和油污)(3)、要使用合适的助焊剂(不同的焊接工艺,应选择不同的助焊剂)(4)、焊件要加热到适当的温度(不但焊锡要加热到熔化,而且应该同时将焊件加热到能够熔化焊锡的温度)二.焊接的主要方法1. 焊接顺序(1).将烙铁头在含水分的海绵上清理干净,准备焊接:左手拿锡丝,右手握烙铁,进入备焊状态。

焊锡的培训资料

焊锡的培训资料1. 焊锡的基本原理焊锡是一种常见的电子元器件连接技术,它通过在接头上加热并涂敷焊锡来实现连接。

焊锡本质上是一种合金,通常由锡和其他金属组成,如铅、银等。

焊锡具有低熔点、良好的润湿性和电导性,使它成为电子制造业中不可或缺的工艺。

2. 焊锡工具和设备进行焊锡工艺需要使用以下工具和设备:- 焊锡台或焊锡炉:用于加热焊锡并维持适当的工作温度。

- 焊锡笔或焊锡枪:用于施加热量和焊锡到接头上。

- 焊锡丝:焊接时需要融化和涂敷的焊锡材料。

- 焊锡垫:用于放置和固定工作件的表面。

- 剪刀和钳子:用于修剪和处理焊锡丝、导线等材料。

- 温度计:用于监测焊锡的工作温度是否符合要求。

- 防护设备:如手套、口罩和护目镜等,用于保护人员免受热量和焊锡飞溅的伤害。

3. 焊锡的操作步骤以下是焊锡的基本操作步骤:步骤1:准备工作区域。

确保工作区域整洁、通风良好,并放置好相应的设备和工具。

步骤2:选择合适的焊锡丝和焊锡笔。

根据焊接任务的要求选择适当的工具和材料。

步骤3:加热焊锡笔。

将焊锡笔置于焊锡台或焊锡炉上,并调节到适当的工作温度。

步骤4:清洁工作件表面。

使用刮刀或棉纱布等工具将接头表面清洁干净,以确保焊锡的良好润湿性。

步骤5:涂敷焊锡。

将焊锡笔的热头与接头轻轻触碰,并待焊锡融化后,将其均匀涂敷在接头上。

步骤6:冷却焊锡。

等待焊锡冷却并凝固,确保焊接完全完成。

步骤7:清理焊锡笔。

在完成焊接任务后,用湿布或海绵轻轻清洁焊锡笔的热头,并将其放回焊锡台或焊锡炉中。

4. 焊锡常见问题及解决方法- 铜线无法润湿:可能是因为接头表面有氧化物或污染物。

解决办法是使用化学溶剂或焊锡清洁剂清洁接头表面,以确保良好的焊锡润湿性。

- 焊锡不牢固:可能是因为焊锡温度过低或焊接时间过短。

解决办法是确保焊锡热头温度达到要求,并延长焊接时间以确保焊锡完全润湿和固化。

- 焊锡丝困在钳子中:可能是因为焊锡丝断裂或卷曲。

解决办法是使用适当的剪刀和钳子修剪焊锡丝,并确保焊锡丝保持平直状态。

焊锡培训资料

引言概述:焊锡是一种常见的电子元器件连接技术,广泛应用于电子行业和相关领域。

对于想要学习焊锡技术的人来说,培训资料是一种非常重要的学习资源。

本文将提供一份详细的焊锡培训资料,旨在帮助读者了解焊锡的基本原理、操作步骤、技巧和注意事项,从而提高他们在焊接过程中的能力和技巧。

正文内容:1.焊锡基本原理1.1焊锡的定义和作用1.2焊锡原理和工作原理1.3焊锡的种类和特性1.4焊锡与被焊接材料的适配性2.焊锡操作步骤2.1准备工作和安全注意事项2.2焊锡工具和材料准备2.3清洁焊接表面2.4加热焊接表面2.5施加焊锡和冷却3.焊锡技巧和常见问题3.1控制焊锡温度和时间3.2施加适量的焊锡3.3均匀涂敷焊锡3.4避免过度加热和过度焊接3.5解决焊锡相关的常见问题4.焊锡注意事项和安全措施4.1避免焊接电路板上的敏感部件4.2避免呼吸焊锡烟雾4.3使用防护手套和眼镜4.4避免漏电和火灾风险4.5文明焊接,保持工作环境整洁5.焊锡应用技巧和进阶知识5.1焊锡不同类型电子元件的特殊操作5.2焊锡不同类型电路板的焊接技巧5.3焊锡与其他连接技术的综合应用5.4焊锡在电子维修和制造过程中的应用5.5焊锡常见故障排除和维修技巧总结:本文详细介绍了焊锡的基本原理、操作步骤、技巧和注意事项。

通过学习本文提供的培训资料,读者可以掌握焊锡技术的基本知识和技能,提高他们在焊接过程中的能力和熟练程度。

同时,本文还介绍了焊锡的应用技巧和进阶知识,帮助读者更好地应对各种焊接场景和需求。

为了确保安全和质量,读者应严格遵守焊锡的操作规范和安全措施,并在实践中不断积累经验和提升技术水平。

通过不断学习和实践,读者将能够成为一名优秀的焊锡技术人员。

锡焊的原理

锡焊的原理

锡焊原理是一种通过加热和熔化锡,使其润湿金属表面,形成良好的金属间连接的焊接方法。

它主要通过以下步骤实现焊接:

1. 表面准备:首先,要将需要焊接的金属表面进行清洁和除氧处理。

这可以通过去除表面的油脂、污垢和氧化物,以及使用特殊的化学剂或抛光剂来实现。

这是为了确保焊接面具有良好的润湿性,有利于锡的润湿和扩散。

2. 加热和熔化锡:接下来,将焊料(通常是焊锡丝)放置在需要焊接的部位,并通过加热源加热,直至焊料完全熔化。

加热源可以是电加热炉、火焰或其他加热设备,其温度通常高于锡的熔点(约为232℃)。

3. 润湿和扩散:当焊锡熔化后,其液态状态使其能够润湿金属表面。

润湿是指焊锡在液态时与金属表面发生化学反应,形成金属间化合物。

这种润湿作用导致焊锡在金属表面形成一层均匀且致密的涂层。

4. 冷却和固化:一旦焊锡润湿金属表面,冷却就会在焊锡固化时发生。

焊锡会从液态转变为固态,形成一个结实的连接部位。

为了确保焊接质量,冷却过程应逐渐进行,以避免产生应力集中和裂纹。

总的来说,锡焊的原理是利用焊锡的熔点低于金属工件的熔点,通过润湿和扩散的化学反应,在高温下形成可靠的金属间连接。

焊锡原理

一、焊點的形成過程及必要條件. 1. 焊點的形成. 熔化的焊錫借助助焊劑的作用,與被焊接的金屬材料相互接觸時,如果在結合界面上不存在其他 任何雜質,那麼焊錫中的錫和鉛的任何一種原子會進入被焊接金屬材料的晶格而生成合金.這樣就 形成了牢固可靠的焊點. 2. 焊點形成的焊點. a. 被焊接金屬材料應具有良好的可焊性. b. 被焊接金屬材料表面要清潔.(無氧化、無雜質) c. 助焊劑選擇 適當. d. 焊料的成份與性能要適應焊接要求. e. 焊接要具有一定的溫度.在焊接時,熱能的作用是使焊錫向被焊接金屬材料擴散并使被焊接金屬 材料上升到焊接溫度, 便與焊錫生成金屬合金 f. 一定的焊接時間. 焊接的是時間是指在焊接全過程中, 進行物理和化學變化所需要的時間.它包 括被焊接金屬材料達到焊接溫度時間, 焊錫的熔化時間, 助焊劑發揮作用及生成金屬的時間几個 部分.

電子產品中焊接點的數量有几十個甚至上三萬個,這樣多的焊接點,不但裝配過程 中工程量大,而且每一個焊點質量都關系著整個產品的使用可靠性.因此每個焊點都應 具有一定機械強度和良好的電氣性能.焊接技術不僅關系著整機裝配的勞動生產率高 低和生產線成本的大小,而且了是電子產品質量的關鍵.

2

第二節:焊料

在焊接過程中起連接作用的金屬材料稱為焊料.電子行業中所用的焊料 通常為錫鉛合金.由於錫鉛合金,錫鉛的配比不同,其熔點會有差異,我們又 都希望在最低濁下完成焊錫工作.因此一般都選用熔點最低之錫鉛合金,即 共晶點合金作焊料. 錫鉛共晶合金的配比為:Sn: 635;P637%.目前,我們二廠所使用的

金屬材料稱為焊料.常用焊料為錫鉛合金.由於錫焊方法簡便,整修焊點、拆換元器件,

重新焊接都不困難,使用簡單的工具(是烙鐵)即可完成,且成本低,易實現自動化等特點. 因此,它是使用最早,適用範圍最廣和當前仍占66例最大的一種焊接方法.隨著電子行

锡焊原理及手焊工艺ppt课件

机械强度不足,可能虚焊

① 焊料质量不好 ② 焊接温度不够 ③ 焊锡未凝固时,元器件引线松动

浪费焊料,且可能包藏缺陷 焊丝温度过高

焊料过多 焊料过少

焊接面积小于焊盘的80%,焊料未形成平滑 机械强度不足 的过渡面。

.

① 焊锡流动性差或焊丝撤离过早 ② 助焊剂不足 ③ 焊接时间太短

36

焊点缺陷

松香焊 过热

.

3

何为锡焊(Soldering)?

用锡(Sn)为主体合金材料来连接金属的一种工 艺.这种合金的熔点一般在427℃以下.常用的 Sn63/Pb37合金熔点为183 ℃.

定义:

一种通常加温到427℃以下而产生金属接合的程 序.同时用的是一种熔点低于基础材料又不含铁 的填料.这金属填料是由毛细管的作用分布到配 好的组件中间.(美国焊接协会)

铜箔从印制板上剥离

印制板已被损坏

焊点从铜箔上剥落(不 断路 是铜箔与印制板剥离)

1、 焊接时间太长,烙铁 温度过高。

焊盘上金属镀层不良

.

39

八.烙铁的保养及维护

焊接前点检: 1.检查插头线路处有无短路现象,检查电烙铁 接线处螺丝松紧,检查烙铁嘴是否氧化,是否 凹凸不平影响受热 ; 2.检查清洁海绵含水量是否适当(半干状态为 佳),是否脏污,否则进行处理; 3.检查烙铁架上是否有锡渣,若有及时清除; 4.检查烙铁温度设置是否合理

.

34

8. 典型焊点的外观

.

35

七.常见焊接缺陷及原因分析

焊点缺陷

虚焊 焊料堆积

外观特点

危害

焊锡与元器件引线或与铜箔线之间有明显 不能正常工作 黑色界线,焊锡向界线凹陷。

原因分析

① 元器件引线未清洁好,未镀好锡或锡被氧 化 ② 印刷板未清洁好,喷涂的助焊剂质量不好

手工焊锡的原理和方法课件

DIY手工艺品制作

01

DIY手工艺品制作也是手工焊锡的 重要应用场景之一。通过使用手 工焊锡,DIY爱好者可以创建各种 独特的艺术品或实用工具。

02

例如,使用手工焊锡,DIY爱好者 可以制作一个漂亮的吊灯或一个 实用的园艺工具。

其他应用场景

除了电子设备维修和DIY手工艺品制作,手工焊锡还有其他应用场景。例如,在 实验室中,研究人员可能会使用手工焊锡来创建各种实验设备或原型。

加热导致元器件或导线受损。

焊接完成后的处理

检查质量

检查焊接质量是否良好,有无虚焊、 漏焊等现象。如有问题应及时处理。

清理现场

清理电烙铁和焊锡丝等工具和材料, 将废弃物妥善处理。

04 手工焊锡的注意事项

安全问题

预防烫伤

由于焊锡时会产生高温,因此操作人员应避免用手直接接 触烙铁头,以免烫伤。同时,应该使用镊子或焊接夹具来 夹取焊锡丝,避免烫伤。

选择方法

根据使用需求选择合适的助焊剂,如焊接电子元件时宜选用有机系 列助焊剂,焊接敏感元件时宜选用松香系列助焊剂。

使用方法

在使用助焊剂前,需先将其涂在需要焊接的位置上, 3

种类与作用

清洁剂主要分为有机溶剂类和半水溶剂类两种, 其主要作用是清洗焊接后残留的助焊剂、氧化物 等杂质。

选择方法

根据使用需求选择合适的清洁剂,如清洗电子元 件时宜选用有机溶剂类清洁剂,清洗敏感元件时 宜选用半水溶剂类清洁剂。

使用方法

在使用清洁剂前,需先将要清洗的部件拆下来, 然后将清洁剂涂在需要清洗的位置上,用棉签或 布擦拭干净。

03 手工焊锡的技巧

准备工作

准备工具与材料

准备好电烙铁、焊锡丝、助焊剂、镊子、螺丝刀 等工具,以及需要焊接的元器件和导线等材料。

焊锡原理

焊锡原理在研究焊接工程所用的材料和设备之前﹐我们必须先清楚的了解焊锡的基本原理。

否则﹐我们便无法用目视来检验锡焊成形的焊点的工程上各不同零件的效果。

润湿从焊接的定义中得知润湿是焊接行业的主角﹐其接合即是利用液态焊锡润湿在基材上而达到接合的效果﹐这种现象正如水倒在固体表面上完全一样﹐不同的是当温度降低后﹐焊锡凝固而形成接事业。

录焊锡润湿在基材上时﹐基材常因常受空气及周围环境的侵蚀﹐而会有一层氧化层﹐阴挡焊锡而无法达到好的润湿效果﹐其现象正如水倒在满是油脂的盘子上﹐水只聚集在部分地方﹐无法全面均匀的分布在盘子上﹐如果我们未能将氧化层除去其结合力量还是非常的弱。

焊接与胶合当两种格料用胶粘合在一起﹐其表面的相互粘着是因胶给他们之间一机械键所致﹐光亮的表面无法象粗糙或蚀刻的表面粘阗得那幺好﹐因为胶不易固定﹐胶合是一表面现象﹐当胶是潮湿状态时﹐它可从原来的表面上被擦掉。

焊接是在焊锡和金属之间形成一分子键﹐焊锡的分子穿入基材金属的分子结构中﹐而形成一坚固﹐完全金属的结构﹐当焊锡溶解时﹐也不可能完全从金属表面上把它擦掉﹐因为它己变为基材金属的一部分。

润湿与不润湿一涂有油脂的金属薄板浸到水中﹐没有润湿现象﹐不管它上面所涂的油层多薄﹐它可能完全看不到﹐但水会形成球状的小滴﹐一摇即掉﹐因此﹐水并未润湿或粘在金属薄板上。

如将此金属薄板放入热清洗剂中加以清洗﹐并小心地干燥﹐再把它浸入水中﹐液体将完全地扩散到金属薄板的表面而形成一均匀的膜层﹐再怎样摇也不会掉﹐即它以经润湿了此金属板﹐清洁当金属薄板非常干净时﹐水便会润湿其表面﹐因此﹐当焊锡表面和金属表面也很干净时﹐焊锡一样会润湿金属表面﹐其清洁水准的要求比金属薄板上还要高很多﹐因为焊锡和金属之间必须是紧密的连接﹐否则的话﹐在它们之间会形成一层很薄的污染层﹐不幸的是﹐几乎所有的金属在暴露于空气中时﹐都会立刻氧化﹐这种极薄的氧化层将防碍金属表面上焊锡的润湿作用。

毛细管作用如将两个干净的金属表面合在一起后﹐浸入熔化的焊锡中﹐焊锡将润湿此两种金属表面并向上爬长﹐以填满相近表面之间的间隙﹐此为毛细管作用。

焊锡原理

16

二,烙铁的点检. 1. 温度点检. 将欲量测之烙铁用海绵清洗后加锡於烙铁头上,然后放在测量器的 SENSOR中央,待测温器显示的数据稳定后直接读出即为烙铁的实际温 度. 2. 漏电压点检. 将烙铁插头正确插入电源插座内,打开电源开关,以电表AC20V档,测试 棒一端接触烙铁头, 一端接触插座接地线读取电表数值超过5V则为不 良.

13

四,注意事项. 1. 温度要适当,加温时间要短. 由於PCB焊盘很小,钢箔薄,每个焊点能承受的热量很少,只要烙铁头稍一接触, 焊接点即可达到焊接温度,烙铁头的温度下降也不够,接触时间一长,焊盘就容易 损坏,所以焊接时间一定要短,一般以2~3秒为宜. 2. 焊料与焊剂要适量. 焊锡丝的焊剂基本己够焊接使用.如果再多用助焊剂,则会造成焊剂在焊接过程 中不能充分挥发而影响焊接质量,增加清洗焊剂残余物的工作量. 3. 焊接CHIP零件必须使用预温盘对零件进行预温后再焊接. CHIP零件本体较小,传热速度快,骤然的温差易造成本破损或影响零件性能. 4. 焊接时应打开吸烟罩,吸烟仪. 由於焊剂在焊温下会挥发产生小扬酾(HOC6H4 COOH),苯基(C6H5OH),盐酸 (HC1)等有毒化合物,吸入这些物质很容易引起头痛,眼疾及其它有害健康的疾 病.因此为保证身心的健康,焊接时应吸烟罩,吸烟仪待保护设备打开.

245 ± 10

3±1

270 ± 20

3±1 如IC定位拉焊 (3~5SEC)电池片,6PS 系电解电容,T/H焊接. 非零件焊接PAD.

330 ± 20 380~520 220~460

3±1 5±3 4±2

15

第二章:电烙铁及预温盘 第二章 电烙铁及预温盘

第一节:电烙铁 第一节 电烙铁

一,电烙铁的种类. 电烙铁分为一般烙铁与控温烙铁.一般烙铁的构造较简单,其主要规格有: 30) 60W(最高温度约为470 ℃) 一般烙铁的温度可以通过调整烙铁头长度来达到所要之温度,只是可调范围比较窄,调 节不方便,直观. 控温烙铁其温度可调整范围为摄氏:200 ℃~480 ℃.(或华氏:392°F~896°F).它主要由烙铁 架,海绵,电源主机并附带电源线,焊接手柄及连线构成.现在我们所使用的白光936型 (白光),快克969型(黑色)均为引种类型.虽然控温烙铁可以依照电源主机面板上的刻度来调 节温度,但焊接前仍需使用温度SENSOR量测方能确认正确温度.

焊锡的原理

焊锡的原理焊锡是一种常见的焊接方法,广泛应用于电子设备、电路板和金属制品的制造和维修中。

它通过在两个金属表面涂覆焊锡,并利用热量将其熔化,从而实现金属之间的连接。

在实际操作中,焊锡的原理是非常重要的,只有了解了焊锡的原理,才能够正确地进行焊接操作。

本文将介绍焊锡的原理,帮助大家更好地理解焊锡的工作原理。

首先,焊锡的原理是基于金属的表面张力和液态金属的浸润性。

当焊锡被加热到熔化温度时,它会形成液态金属,这时液态金属会在金属表面形成一层薄薄的涂层。

这是因为液态金属具有很强的表面张力,它会试图最小化自身的表面积,因此会在金属表面形成一个平整、光滑的涂层。

这种现象被称为液态金属的浸润性,它使得焊锡能够在金属表面形成均匀的涂层,从而实现金属之间的连接。

其次,焊锡的原理还与金属的扩散作用有关。

当焊锡与金属表面接触并冷却时,液态金属会渗透到金属表面的微小空隙中。

在这个过程中,金属原子会发生扩散,液态金属的原子会与金属表面的原子发生交换,从而形成一个坚固的金属连接。

这种扩散作用使得焊锡与金属能够形成牢固的连接,从而实现焊接的目的。

最后,焊锡的原理还与表面清洁和热量传导有关。

在进行焊接操作之前,金属表面必须要进行清洁,去除表面的氧化物和污垢,以保证焊锡能够与金属表面充分接触。

此外,热量的传导也是焊锡能够形成均匀涂层的关键,只有在适当的温度下,焊锡才能够充分熔化并形成涂层,从而实现焊接。

总的来说,焊锡的原理是基于液态金属的浸润性、金属的扩散作用、表面清洁和热量传导等多种因素的综合作用。

只有了解了这些原理,才能够正确地进行焊接操作,确保焊接质量和连接牢固。

希望本文能够帮助大家更好地理解焊锡的原理,提高焊接操作的技能。

焊锡的基本原理范文

焊锡的基本原理范文焊锡作为一种常见的电子制造和修复工艺,广泛应用于电子产品的连接和维修。

其基本原理是通过加热焊接材料并使其熔化,将其涂敷在需要连接的电路板、导线等表面上,以实现电气和机械连接。

1.材料选择:焊锡通常由锡和其他合金元素组成。

常用的焊锡合金包括锡-铅(Sn-Pb)合金和锡-银(Sn-Ag)合金等。

选择适当的焊锡合金取决于焊接的材料、应用环境和性能要求等。

2.熔点控制:焊锡合金的熔点通常较低,一般在180°C到250°C之间。

通过加热焊锡材料,将其加热到熔点以上温度,使其熔化成液态,并形成一定的表面张力。

3.清洁表面:在焊接之前,需要清洁需要焊接的表面,以去除污垢、氧化物和其他杂质。

常用的清洁方法包括使用酒精、溶剂和特殊清洁剂等。

4.提供热源:焊接通常需要提供热源,以加热焊锡材料。

最常用的焊接工具是电烙铁,其通过通过加热芯头使其达到所需温度。

此外,还有一些复杂的自动化设备,如热风或激光焊接机器等。

5.传导热量:在焊接过程中,加热的热能需要传导到需要焊接的材料表面。

一般情况下,电烙铁或其他焊接工具的热量通过焊锡材料的传导,进而传到需要焊接的表面。

6.润湿和扩散:一旦焊锡熔化,其会涂敷在需要焊接的表面上。

焊锡具有良好的润湿性,可以在焊接表面形成平滑的液体层。

焊锡液体会迅速扩散到焊接表面上,填充焊接接触点的空隙。

7.冷却固化:当焊接完成后,焊锡液体会在短时间内冷却,并固化成固体。

在冷却和固化的过程中,焊锡会与焊接表面形成牢固的连接。

焊锡焊接原理

焊锡焊接原理

焊锡焊接原理是一种通过加热至熔化状态并利用焊锡作为填充材料在金属表面形成焊点的方法。

焊接是通过热量的传递来熔化感应部分金属,然后将填料–焊锡涂覆在接头处,让焊锡填充接头间的间隙并形成金属连接。

焊接时要掌握以下原理:

1. 焊锡熔点原理:焊锡的熔点一般较低,通常为183°C至215°C之间。

在焊接过程中,应根据不同的工作温度选择合适的焊锡。

2. 流动性原理:焊锡具有良好的流动性,可以通过正确的加热控制从一侧流入接头的间隙中,并在冷凝后形成牢固连接的焊点。

3. 清洁原理:焊锡焊接的表面必须充分清洁,以确保焊接接触表面的干净和金属杂质的去除,从而提高焊点质量和强度。

4. 熔化和冷凝硬化原理:焊锡在加热后熔化,并在焊接部位冷却时重新凝固和硬化,形成一个稳定和牢固的焊接点。

5. 熔化温度控制原理:焊锡熔化温度应控制在合适的范围内,过高的温度会导致焊接点烧结或烧毁,而过低的温度会导致焊接点不牢固。

通过掌握以上焊锡焊接原理,能够有效实现金属件的连接和修复。

在实际操作中,还应注意焊接设备和工具的选择与使用,

以及焊接的硬度、焊缝形状、焊接时间和热量的控制,来提高焊点的质量和强度。

焊锡的原理是什么

焊锡的原理是什么

焊锡的原理是利用焊锡丝熔化后的液态金属填充焊接接头之间的间隙,形成强固的连接。

其基本原理包括以下几个方面:

1. 焊锡丝的熔化:当焊锡丝暴露在高温的热源下,如焊锡炉或焊锡枪,其熔点会被达到并开始熔化。

常见的无铅焊锡熔点约在230°C-250°C之间,而有铅焊锡的熔点更低,通常在180°C-190°C之间。

2. 焊锡的液态特性:一旦焊锡丝熔化,其表面张力会使其成为液态球形,从而能够均匀地分布在焊接接头表面。

这种液态表面张力使得焊锡能够在接头间形成均匀的涂层。

3. 表面湿润性:焊锡具有良好的润湿性,即焊锡能够在接头表面均匀分布,并与接头表面发生金属间的相互扩散,从而增强接触面的接触力,并形成更强固的焊接连接。

4. 金属间的互溶:焊锡与被焊接的金属表面发生相互扩散,使得焊锡与金属表面发生化学反应,形成类似合金的结构。

这种互溶现象能够增强焊接接头的力学性能,并提高焊接接头的稳定性。

综上所述,焊锡通过熔化后的液态金属填充焊接接头之间的间隙,并利用表面张力、润湿性和金属间的互溶等原理形成强固的焊接连接。

焊锡原理

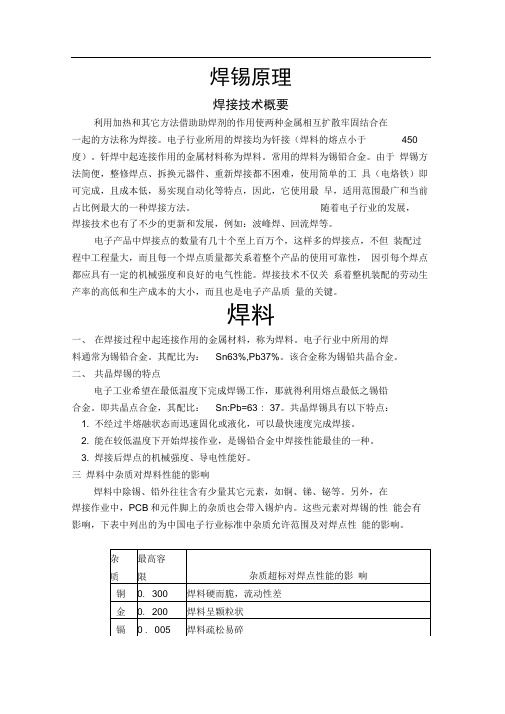

焊锡原理焊接技术概要利用加热和其它方法借助助焊剂的作用使两种金属相互扩散牢固结合在一起的方法称为焊接。

电子行业所用的焊接均为钎接(焊料的熔点小于450度)。

钎焊中起连接作用的金属材料称为焊料。

常用的焊料为锡铅合金。

由于焊锡方法简便,整修焊点、拆换元器件、重新焊接都不困难,使用简单的工具(电烙铁)即可完成,且成本低,易实现自动化等特点,因此,它使用最早,适用范围最广和当前占比例最大的一种焊接方法。

随着电子行业的发展,焊接技术也有了不少的更新和发展,例如:波峰焊、回流焊等。

电子产品中焊接点的数量有几十个至上百万个,这样多的焊接点,不但装配过程中工程量大,而且每一个焊点质量都关系着整个产品的使用可靠性,因引每个焊点都应具有一定的机械强度和良好的电气性能。

焊接技术不仅关系着整机装配的劳动生产率的高低和生产成本的大小,而且也是电子产品质量的关键。

焊料一、在焊接过程中起连接作用的金属材料,称为焊料。

电子行业中所用的焊料通常为锡铅合金。

其配比为:Sn63%,Pb37%。

该合金称为锡铅共晶合金。

二、共晶焊锡的特点电子工业希望在最低温度下完成焊锡工作,那就得利用熔点最低之锡铅合金。

即共晶点合金,其配比:Sn:Pb=63 : 37。

共晶焊锡具有以下特点:1. 不经过半熔融状态而迅速固化或液化,可以最快速度完成焊接。

2. 能在较低温度下开始焊接作业,是锡铅合金中焊接性能最佳的一种。

3. 焊接后焊点的机械强度、导电性能好。

三焊料中杂质对焊料性能的影响焊料中除锡、铅外往往含有少量其它元素,如铜、锑、铋等。

另外,在焊接作业中,PCB和元件脚上的杂质也会带入锡炉内。

这些元素对焊锡的性能会有影响,下表中列出的为中国电子行业标准中杂质允许范围及对焊点性能的影响。

助焊剂助焊剂是在焊接过程中起助焊作用的液体,其作用如下:一、助焊剂的作用1. 清除焊接金属表面的氧化膜。

2 .在焊接物物表面形成一液态保护膜,隔绝高温时四周的空气,防止金属表面再氧化;3. 降低焊锡的表面张力,增加其扩散能力;4. 焊接的瞬间,可以让熔融状的焊锡取代,顺利完成焊接。

(配图)焊锡的基本原理

(配图)焊锡的基本原理说明电子组装要选用锡基焊料?为什么锡基焊料能将他们焊牢,又是怎样保证他们焊牢的?要回答这些问题先要了解有关锡焊的理论知识。

1.锡的亲和性人类使用锡铅焊料已经上千年的历史了,即使在无铅焊接中仍然离不开锡、锡为什么能作为焊料?首先,元素锡在元素周期表中的第五周期第四族元素,金属活性呈中性,熔点低,只有234℃。

锡具有良好的亲和性,很多金属都能溶解在锡基焊料中,并能与锡结合成金属间化合物。

从图1可以看出,金、银、铜、镍都能溶于焊料中,随着温度的升高溶解度增大,而这些金属又都是电子元器件常用的结构材料。

此外,锡还具有性能稳定、存储量大等诸多优点。

这些决定了它是最佳的焊锡材料,并一直延用至今。

2.焊点的形成过程图1 不同金属在锡中的溶解度图2 熔融焊料在焊盘上润湿、铺展、扩散图3 铜焊盘溶于液体焊料图4 铜焊盘与焊料起反应形成金属间化合物IMC3.润湿与润湿角θ润湿就是熔融焊料在被焊金属表面上形成均匀、平滑、连续的过程,没有润湿就不可能焊接。

影响润湿的三大因数:焊料与母材的原子半径和晶格类型,温度,助焊剂。

焊料与母材之间的润湿程度取决于两者之间的清洁程度,但它很难量化,润湿的程度常用焊料与母材之间的润湿角θ的大小来评估,如下图图 5 完全润湿图 6 润湿图7 不润湿图8 完全不润湿4.表面张力与毛细现象焊料、焊盘和阻焊剂之间存在着界面,界面分子受两物质内部分子的吸引力存在差异,这个差值就表现为表面张力。

图9毛细现象在焊接过程中焊料的表面张力同焊料与被焊金属之间的润湿力方向相反,它是不利于焊接的一个重要因素。

但表面张力是物质的特性,只能改变它不能消除它,它与所处的温度压力、组成以及接触物质性质有密切相关。

实践中我们通常靠升高温度、增加合金元素(加Pb)、增加活性剂、改善介质环境(N2)等几种方法来降低焊料的表面张力以提高焊料的润湿力。

当把细管插入液体中时,液体若能润湿细管,液面将呈凹面如图9,其本质是进入毛细管中液体表面张力的作用而产生的。

焊锡的原理分析

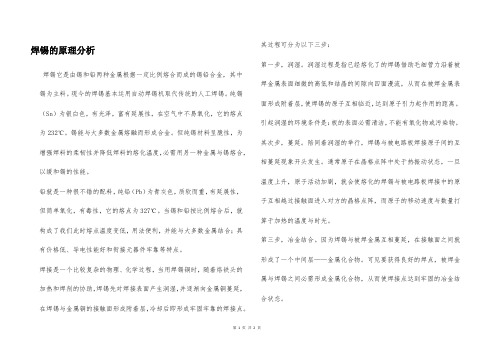

焊锡的原理分析焊锡它是由锡和铅两种金属根据一定比例熔合而成的锡铅合金,其中锡为主料。

现今的焊锡基本运用自动焊锡机取代传统的人工焊锡。

纯锡(Sn)为银白色,有光泽,富有延展性,在空气中不易氧化,它的熔点为232℃。

锡能与大多数金属熔融而形成合金。

但纯锡材料呈脆性,为增强焊料的柔韧性并降低焊料的熔化温度,必需用另一种金属与锡熔合,以缓和锡的性能。

铅就是一种很不错的配料,纯铅(Pb)为青灰色,质软而重,有延展性,但简单氧化,有毒性,它的熔点为327℃。

当锡和铅按比例熔合后,就构成了我们此时熔点温度变低,用法便利,并能与大多数金属结合;具有价格低、导电性能好和衔接元器件牢靠等特点。

焊接是一个比较复杂的物理、化学过程,当用焊锡铜时,随着烙铁头的加热和焊剂的协助,焊锡先对焊接表面产生润湿,并逐渐向金属铜蔓延,在焊锡与金属铜的接触面形成附着层,冷却后即形成牢固牢靠的焊接点。

其过程可分为以下三步:第一步,润湿。

润湿过程是指已经熔化了的焊锡借助毛细管力沿着被焊金属表面细微的高低和结晶的间隙向四面漫流,从而在被焊金属表面形成附着层,使焊锡的原子互相临近,达到原子引力起作用的距离。

引起润湿的环境条件是:板的表面必需清洁,不能有氧化物或污染物。

其次步,蔓延。

陪同着润湿的举行,焊锡与被电路板焊接原子间的互相蔓延现象开头发生。

通常原子在晶格点阵中处于热振动状态,一旦温度上升,原子活动加剧,就会使熔化的焊锡与被电路板焊接中的原子互相越过接触面进入对方的晶格点阵,而原子的移动速度与数量打算于加热的温度与时光。

第三步,冶金结合。

因为焊锡与被焊金属互相蔓延,在接触面之间就形成了一个中间层——金属化合物。

可见要获得良好的焊点,被焊金属与焊锡之间必需形成金属化合物,从而使焊接点达到牢固的冶金结合状态。

第1页共2页。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2.助焊劑的特性 (1).化學活性 要達到良好的焊點,被焊物必需要有一個完全無氧化層的表面﹒ 助焊劑与氧化層起化學作用,除掉氧化物,形成干淨表面﹒

80

90

100

錫鉛合金的雜質:

雜質元素 銅 金 鋅 鐵 警告點 0.25% 0.1% 0.005% 0.0015% 危險點 0.3% 0.2% 0.008% 0.002% 影響 影響粘錫性(附著力降低) 形成銅,金,錫化合物 影響粘錫性和焊點機械強度 影響錫渣量,老化焊點 影響錫渣量,砂焊點

定期送錫樣到專業檢測机构進行化驗分析, 確認錫雜質是否超標

(5). I-Ag处理 在I-Ag共镀下,可避免拒焊,但无法剥除重工,与绿漆边 缘的贾凡尼式凹蚀仍是待解难题. (6). I-Sn 处理 在这种配方化学品,高温,长时间下,导致绿漆受损,狭窄 面易浮离,从而遭到离子污染.

三.助焊劑介紹

1、助焊劑的概要 從實務中歸納出助焊劑的功能如下:

(1) 在外加熱量的助力下,其中之活性物質可將待焊表面的氧化物與雜質予以 還原性的清除.

(2).熱穩定性 助焊劑能承受高溫,在焊錫作業的溫度下不會分解,去除氧化物的同時, 形成一個保護膜防止被焊物表面再度被氧化,直到接触焊錫為止﹒

3. 各種品牌的助焊劑,其等保密之商業配方當然各有千秋,然其中主 要化學性成分則不脫下列范疇: (1) 載運劑或載劑(Carrier Materials)一為組成份之主體及協助活 性劑之分布及傳熱。

高,造成接觸角過大,沾錫性差.目前較多作用于

Sn96.5Ag3.0Cu0.5銲焊Cu超標時的稀釋銲料.

D.錫銀銅再加上其它金屬:Sn/Ag/Cu/X 此處的X較多的為:In,Bi, Sb.一般較多的為避專利.

說明 分類 合金焊料 SnCu SnAg SnAgCu SnAgCuBi SnAgCuBi 中熔點焊料 (180℃以上) 熔點 227℃ 221℃ 217℃ 217℃ 200-216℃ 性能及用途 便宜,可用於波焊或噴錫. 出現的問題 熔點太高會對板材與綠 漆造成軟化與傷害

焊錫原理

2006/07/13

提綱

1. 焊料的介紹;

2.PWB 的介紹; 3. 助焊劑的介紹; 4. 焊接的形成.

焊接在PCBA中的重要性和作用

PCBA----Printed Circuit Board Assembly

PWBA----Printed Wire Board Assembly 焊接在PCBA中的重要性

而且浮渣也不多.但其焊溫高,且沾錫性變差,機械強度亦差.適合於DIP 及不過貼片零件的Wave soldering .

與其性能較相似的合金如: Sn99.3/Ag0.3/Cu0.7

C.錫銀合金Sn96.5/Ag3.5 or Sn97/Ag3.0 此兩相合金之熔點為221 ℃,導電性較好, 其液態時表面張力過

Sn-Pb 183 Excellent 8.4 100 Excellent 基準 OK 基準

焊點可靠度 較弱

二.PWB板介紹

1.單面板制程

資料及工具 準備 大切 鑽定 位孔 磨刷及 清洗 線路印 刷

印防焊 油墨 印刷文 字

磨損及 清洗

蝕刻及 去墨 鑽模衝 定位孔

UV干 燥 V-CUT

UV干燥

包裝及出 貨

用: (1).可減少銲點中外來銅份的繼續增加; (2). 可降低銲料的熔點; (3).可改善沾錫性,加強銲點的耐久潛變性及長耐熱疲勞性等品質 與可靠度. 目前臺達使用的為SAC305,SAC405.

B.錫銅合金(Sn99.3/Cu0.7) 此兩項合金之熔點為227 ℃,其價格便宜且錫流中不易發生氧化,

(5)制程溫度不致太高而能被廣泛認同(Acceptable processing Tem

(6).銲點可靠度良好(Form Reliable Joints).

目前較重視的無鉛配方如下: A..錫銀銅合金Sn/Ag/Cu

此合金是目前無鉛銲料中最具主流的合金,成份一般 在Sn3.0Ag0.5Cu附近,其熔點約217 ℃, 少量銅成份的起的作

A 温度300

250

350

液体Liquid 半熔融状

D C 固相线Solidus Sn 61.9% 固体Solid

300

200 183.3 150 100 50

B

Sn% 19.5%

半熔融状 Sn% 97.5% E

250 232 200

150 100 50

10

20

30

40 50 Sn%(wt)

60 63 70

(2) 活性劑(Activator)一可於高溫中對金屬氧化物產生還原作用。 (3) 溶劑(Solvent)一調節整體之黏度與比重,及協助傳熱。 (4) 濕潤劑(Wetting Agent)一協同助焊劑本體對板面的附著及分 散。

4 助焊劑的品質要求 (1) 固形物(Solid Content)含量---也就是溶劑與揮發物以外的固形本體化 學品,如鹵化物或固酸類,又稱為 “ 非揮發性 ”(Non-volatile matter)。

錫

63 60 50 40

鉛

37 40 50 60

(1).63/37因其無固液共存溫區,不經過半熔融狀態而迅速液化或固化, 因而焊接溫度低(熔點183 ℃),是各類焊錫材料中最理想的焊錫材料.

(2). 潤濕性能好﹐可以滲透金屬上极微空隙﹒

Tin-Lead Alloy Phase Diagram

350℃

(2) 酸價(Acid Value)--系上述各固形物所提供 “ 活性 指標之一,但也 是後續板面腐蝕的來源。

(3) 導電度(Cinductivity)--可從助焊劑水溶液進行的試驗,由其數值之 大小可得知,其不利於絕緣性的離子濃度是否符合規范之要求。 (4) 銅鏡反應(Copper Mirror)--可試驗出助焊劑的腐蝕性。 (5) 絕緣電阻試驗(Insulation Resistance Test)--可看出助焊劑或其他制程 化學品,其板面殘跡的不可靠度如何(又稱為表面絕緣電阻試驗SIR),也就 是想找出對產品壽命有負面影響的離子存在情況。 (6) 其他有鉻酸銀、助焊效率,殘渣清除性,濺出試驗,黏著性等各類有 關之品質檢驗。

高熔點焊料 (205℃以上)

沾錫性尚好可熔焊,耐疲 銀之溶出物具毒性. 勞性亦佳,可靠度不錯 波焊與熔焊兼用,抗拉強 銀之溶出物具毒性. 度很好,廣受歡迎. 可供波焊,可靠度良好. 銀與銻之溶出物均有毒.

適於SMT貼裝,Bi可降低 銀溶出物有毒,會發生通 熔點,熔焊與波焊兼用 孔Fillet Lifting的現象 鋅易氧化,焊點久了容易 為熔點較低之焊料,兼用 腐蝕,需強烈助焊劑,經常 於波焊與熔焊 產生浮渣,沾錫性差. 鉍為鉛礦的副產物,可添 可用於不耐高溫之焊接, 加於其焊料中用以降低 且SMT耐疲勞性良好,亦 熔點,但亦會出現通孔 可用波焊 Fillet Lifting之缺點.

OQA

清孔及電 測

表面處 理

2.雙面板流程

資料及 工具 鑽孔 通孔電 鍍 裁板 內層干膜 預疊板及 疊板 蝕銅 AOI檢查

壓合

外層干膜

二次銅

蝕銅

檢查 焊

OSP處理

出貨檢查

包裝出貨

3.板材的涨裂

由于LF与TL的焊接温度相比提高了约34 ℃,高温液态时间 也由60 秒延长到90 秒,对PCB和零件造成极大的伤害. 对板材的规格要求主要有4项,除Tg已正式列入IPC-4101B 外,还将在2005YQ3增加已下三项耐强热的新品质要求:

合金 融點℃ Lifting 比重 導電率 吃錫性 Cycling 成本

Sn/Ag 221 OK 7.4 100 poor OK 高

Sn-Ag-Cu Sn-Ag-Cu-Bi Sn-Cu 217 OK 7.39 101 OK 較高 OK 高 232 poor 7.4 95 Good 弱 bad 高 227 bad 7.3 113 poor 較弱 OK 較高

Traditional FR-4与Enhanced FR-4 D的在失重5%时的裂解温图

裂解温度 失重5%

(2). Z-CTE 热胀系数 即测量板材Tg后段热胀系数(a2-CTE,) 目前业界:LF板材的a2-CT规格值暂定为≤300ppm. a2-CTE

a1-CTE

good

右图: A,B,C三种板材的比较:Tg值大时, a2-CTE比较C>A,Tg值相同时, a2-CTE比较C> B. Tg值高并不代表耐热情好, a2-CTE(斜率)不可太高才重要.

(1). Td(Decomposition Temp) 裂解温度 即将树脂加热中失重5%的温度点定义为Td. 普通的FR-4属于Td 不耐高热板材. 目前业界:LF板材的Td规格值定为≥340℃. 对于无铅而言,高Td值比高Tg值更好. 如Tg175/Td310 与Td140/Td350相比,后者更好. 当然,项Tg与Td值都高则更好.

5 助焊劑之早期分類法,系按其主成份的屬性而做區別(最早按ISO-9454-1), 電子用助焊劑可概分如下: (1) 樹脂型(Resin)--按其主劑之不同又可再分為鬆脂型(Colophony Rosin) 及非鬆脂型(Non- Colophony)或隻稱樹脂型等兩類。所加入的活性劑則有: 非活性、鹵素活性、及非鹵素活性等三類。至於制品外形則另有液態、固態及 漿態三種。 (2) 有機型(Organic)---有水溶及非水溶兩型,其助焊劑之類別同上,制 品外型也如同上三種。 無機型(Inorganic)---本項中由Flux主劑性質之差異而又有鑒類(如氯化銨或 其他)、酸類(磷酸或其他)與胺類(胺類或氨水類)之不同。