OLEDCELL制程及设备介绍

OLED简介(全面介绍OLED,包括技术原理、制作过程,关键技术,国内外现状分析等)

OLED简介OLED显示技术与传统的LCD显示方式不同,无需背光灯,采用非常薄的有机材料涂层和玻璃基板,当有电流通过时,这些有机材料就会发光。

而且OLED显示屏幕可以做得更轻更薄,可视角度更大,并且能够显著节省电能。

目前在OLED的二大技术体系中,低分子OLED技术为日本掌握,而高分子的PLEDLG手机的所谓OEL就是这个体系,技术及专利则由英国的科技公司CDT掌握,两者相比PLED产品的彩色化上仍有困难。

而低分子OLED 则较易彩色化,不久前三星就发布了65530色的手机用OLED。

不过,虽然将来技术更优秀的OLED会取代TFT等LCD,但有机发光显示技术还存在使用寿命短、屏幕大型化难等缺陷。

目前采用OLED的主要是三星如新上市的SCH-X339就采用了256色的OLED,至于OEL则主要被LG 采用在其CU81808280上我们都有见到。

为了形像说明OLED构造,可以将每个OLED单元比做一块汉堡包,发光材料就是夹在中间的蔬菜。

每个OLED的显示单元都能受控制地产生三种不同颜色的光。

OLED与LCD一样,也有主动式和被动式之分。

被动方式下由行列地址选中的单元被点亮。

主动方式下,OLED单元后有一个薄膜晶体管(TFT),发光单元在TFT驱动下点亮。

主动式的OLED比较省电,但被动式的OLED显示性能更佳。

目录1.OLED的结构与原理 (3)2.有机发光材料的选用 (4)3.OLED关键工艺 (5)一、氧化铟锡(ITO)基板前处理 (5)二、阴极工艺 (6)三、封装 (6)4.OLED的彩色化技术 (6)一、RGB象素独立发光 (7)二、光色转换 (7)三、彩色滤光膜 (8)5.OLED的驱动方式 (8)一、无源驱动(PM OLED) (8)二、有源驱动(AM OLED) (10)三、主动式与被动式两者比较 (10)6.OLED的优缺点 (10)一、OLED的优点 (11)二、OLED的缺点 (11)7.OLED的应用 (12)一、OLED在头戴显示器领域的应用 (12)二、OLED在MP3领域的应用 (12)8.中国大陆OLED产业化进程 (13)一、研发单位 (13)二、产业化 (14)三、驱动IC (14)9.OLED市场前景 (14)一、OLED电视机市场 (14)二、商品化过程 (15)三、P-OLED微显示器即将投入商用 (15)四、OLED在显示和照明领域的地位 (16)10.OLED的技术分类 (17)1.OLED的结构的结构与与原理OLED的基本结构是由一薄而透明具半导体特性之铟锡氧化物(ITO),与电力之正极相连,再加上另一个金属阴极,包成如三明治的结构。

京东方小型化cell部工艺流程

京东方小型化cell部工艺流程主要包括以下几个步骤:

1. 基板准备:选择合适的基板材料,并进行清洗和表面处理,以确保基板的质量和可靠性。

2. 光刻:将光刻胶涂覆在基板上,并使用光刻机将光刻胶进行曝光和显影,形成所需的图案。

3. 薄膜沉积:使用物理气相沉积(PVD)或化学气相沉积(CVD)等技术,在基板上沉积薄膜层,如金属、氧化物等。

4. 电子束蒸发:使用电子束蒸发设备,将所需的材料蒸发到基板上,形成薄膜。

5. 离子注入:使用离子注入设备,将离子注入到基板中,改变材料的性质和结构。

6. 退火:将基板加热到一定温度,以消除应力和改善材料的结晶性。

7. 电镀:使用电镀设备,在基板上沉积金属层,以增加导电性或保护薄膜。

8. 制程检测:对制程中的关键参数进行检测和测量,以确保产品的质量和性能。

9. 封装和测试:将制程完成的芯片进行封装,并进行功能测试和可靠性测试。

以上是京东方小型化cell部工艺流程的一般步骤,具体的流程可能会根据产品的不同而有所差异。

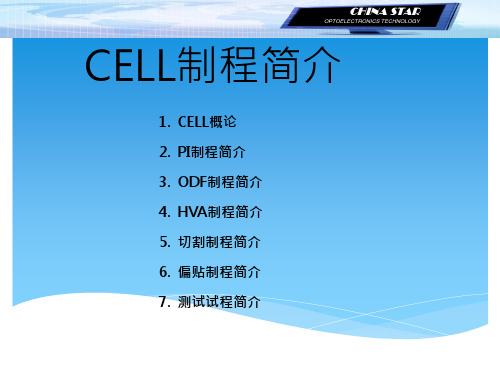

CELL制程简介ppt课件

13

☆ Rinsing(潤濕) or Shower 原理:

14

Cavitations Jet 洗淨原理

上下沖洗基板,水壓越 大則洗淨能力越好。而 氣泡則可以緩衝強大的 水流,避免造成基板的 損傷

水壓:10 ~ 20Kg/cm2

氣泡

Air

15

PI轉寫機

★轉寫機 : 基板進入後, 經過對位, 真空吸著, A輪與P輪(凸版) 展色, 便開始印刷,將PI液均勻的印在基板上為面板最複雜的製程。 ★預烤爐

ITO (0.15μ SiO2 CF (1.30μ

SiO2 Glass (0.7mm)

3

LCD 面 板 構 造 圖

彩色濾光板

上偏光板

液晶層

ITO 電極

上玻璃基板

下玻璃基板 下偏光板 配向膜 間隔劑 液晶分子 框膠

4

LCD 模組分解示意圖

間隔橡膠-X 螺絲

Y-TAB

Y-PCB

AAA AAA

AAA AAAAA

21

刮刀的清潔

用無塵紙沾NMP 擦拭直到刮刀上無殘留PI為止,再用無塵紙沾 酒精擦拭,注意要點是擦拭時須小心不能傷到刀刃部。

PI供給管路的清潔

將NMP裝入鋼瓶中 ,沖洗管路中的PI液然後再將管路中的NMP 噴乾淨,拆下濾心( 此時須注意濾心內的細部零件)泡入NMP溶 劑中。

挑點

目前轉寫工程最棘手的作業,原因是必須靠作業者經驗的累 積才能作好的工作,以目前生產的經驗挑點往往影響不少生產 時間,也會降低良率,提生作業者能力是很重要的。

物的污染源…….等等。 2. 無機污染: 人體的汗、顏料、塵埃、金屬屑……等等。 3. 工程污染: 搬運、裝置運轉、包裝紙材、其他製程殘留

《CELL制程简介》课件

未来Cell制程的发展将更加注重环保、高效、智能化。随着技术的不断进步和应用领域的拓展,Cell制程将不断向更高效、更环保、更智能化的方向发展。

随着Cell制程技术的不断发展,也面临着诸多挑战,如技术瓶颈、成本问题、伦理问题等。解决这些挑战需要不断探索和创新,同时也需要政府、企业和社会各界的共同努力。

流体力学

细胞培养

细胞培养是Cell制程中的重要技术之一,通过模拟细胞生长的环境条件,促进细胞的增殖和代谢。

酶促反应

酶促反应在Cell制程中起到重要作用,酶能够加速生物体内的代谢过程,从而影响细胞生长和产物生成。

基因工程

基因工程在Cell制程中用于对细胞进行遗传改造,以实现高产、高表达或具有特殊功能的细胞系建立。

总结词

05

CHAPTER

Cell制程的实验操作与注意事项

确保实验环境整洁、安全,准备好所需的实验器材和试剂。

实验准备

实验操作

实验结束

按照规定的步骤进行实验,注意观察实验现象,记录实验数据。

清理实验现场,确保实验室安全。

03

02

01

穿戴好实验服、护目镜等防护装备,避免皮肤直接接触化学试剂。

注意个人防护

总结词

常见的分离设备包括离心机、过滤器、萃取塔、蒸馏塔等。这些设备通过物理或化学的方法,将反应产物和副产物从反应液中分离出来,并进行纯化处理,以获得高纯度的产品。分离设备的效率和效果直接影响到产品的质量和产量。

详细描述

总结词

检测仪器用于检测和监测Cell制程中的各项参数,如温度、压力、浓度、流速等。

详细描述

检测仪器包括温度计、压力计、流量计、浓度计等。这些仪器通过测量和监测Cell制程中的各项参数,帮助操作人员了解反应过程和产品情况,及时发现和解决问题,确保制程的稳定性和安全性。

OLED简介

3.3OLED器件发光机制

发光过程通常由4个阶段完成: (1)在外加电场作用下载流子的注入:电子和空穴分别从阴极和阳极向夹在电极之间的有机功 能薄膜注入

(2)载流子传输:注入的电子和空穴分别从电子输送层和空穴输送层向发光层迁移

(3)激子的形成和迁移:电子和空穴复合产生激子,激子在电场作用下迁移,能量传递给发光 分子,并激发电子从基态跃迁到激发态 (4)电致发光:激发态能量通过辐射跃迁产生光子

3.5 OLED全彩化技术

3.5.2 彩色滤光片法

制作方法: 将三种发光层叠在一起,使红、绿、蓝混色产生白光,或是互补色产生白光, 再使用彩色滤光片滤出三色光。

优势 发光层的制备不需要掩膜 开口率不受RGB图形的影响

技术难点 • 彩色滤光片使色彩减弱2/3,需要高 效且稳定的白色光源 • 彩色滤光片增加了成本,生产效率 降低 • 白色光谱影响色域大小

3.5 OLED全彩化技术

目前OLED全彩化方法可分成五种,分别是(a)RGB像素并置法、(b)彩色滤光片 法、(c)色转化法、(d)微共振腔调色法、(e)多层堆叠法。

3.5 OLED全彩化技术

3.5.1 RGB像素并置法

制作方法: 在蒸镀红、蓝、绿其中一种有机材料时,利用遮罩将另外两个像素遮蔽,然 后利用高精度的对位系统移动遮罩或者基板,再继续下一像素的蒸镀。 优势 色彩饱和度高 发光效率高 材料成本低 技术难点 • 掩膜的热胀冷缩影响对位系统 的精准度 • 掩膜开口阻塞及污染问题RGB 三原色发光寿命的差异 • 对位系统的精准度

制作工艺

旋涂(Spin-coat) 喷墨打印(ink-jet printing)

2.OLED基本结构

LCD 背光源与色阻结合控制发光 电压驱动,液晶控制发光强度

oled的生产工艺流程

oled的生产工艺流程OLED的生产工艺流程OLED(Organic Light Emitting Diode)是一种采用有机材料发光的显示技术,具有自发光、高对比度、快速响应、视角宽广等优点。

在OLED的生产过程中,主要涉及到材料的制备、器件的加工、封装与测试等环节。

下面将详细介绍OLED的生产工艺流程。

一、材料制备OLED的材料制备主要包括有机发光层材料、电子传输层材料、空穴传输层材料以及封装材料的制备。

有机发光层材料是OLED的核心材料,通常采用有机小分子材料或聚合物材料。

电子传输层和空穴传输层材料用于调控电子和空穴的运输性能,提高器件的电荷注入效率。

封装材料用于保护OLED器件,防止其受到氧气和水分的侵蚀。

二、器件加工OLED器件的加工主要包括底部电极制备、有机发光层的蒸镀、电子传输层和空穴传输层的蒸镀、顶部电极制备等步骤。

底部电极通常采用透明导电氧化锌或氧化铟锡(ITO)薄膜,通过物理气相沉积或磁控溅射等技术制备。

有机发光层、电子传输层和空穴传输层通过有机分子的蒸镀形成。

顶部电极通常采用金属材料,通过物理气相沉积或磁控溅射等技术制备。

三、封装与测试封装是OLED生产中非常重要的一步,它能够有效地保护OLED器件免受环境中的湿氧侵蚀。

常用的封装技术包括真空封装和大气封装。

真空封装是将OLED器件放置在真空室中,通过热压或黏合技术将器件与玻璃基板封装在一起。

大气封装是将OLED器件放置在具有防潮效果的有机材料中,通过热压或黏合技术将器件与基板封装在一起。

测试是OLED生产过程中的关键环节,用于检测器件的性能和质量。

常用的测试项目包括亮度、色度、响应时间、均匀度等。

测试过程中需要使用专业的测试仪器和设备,例如光谱仪、亮度计、显微镜等。

OLED的生产工艺流程主要包括材料制备、器件加工、封装与测试等环节。

在每个环节中,都需要严格控制各个工艺参数,确保OLED器件的性能和质量。

随着技术的不断发展,OLED的生产工艺也在不断改进和创新,以满足不同应用领域对OLED显示的需求。

OLED 行业简述之设备篇

OLED 行业简述之设备篇自2017 年开始,国内面板行业投资进入新阶段,以OLED 和高世代面板线为主的新型显示面板投资进入高峰期。

OLED 产业链:手机显示屏结构及工艺的变化:In-cell 是最薄,相比于OGS 要薄0.4mm,相比On-cell 薄0.3mm,显示效果也是Incell 最好。

所以目前三大工艺流程中,In-cell 以iPhone 5 为例,贴合的良率很低。

三星、日立、LG 等厂商主要是占据On-cell这块。

OGS 主要是国产手机在使用,例如小米。

显示面板和触摸屏的构造:从LCD 到OLED:工艺制程对比OLED 与LCD:设备对比TFT 阵列:工艺流程蚀刻设备:蚀刻设备对应蚀刻工艺,是将基板上未被光阻覆盖的图形下方的膜蚀刻掉,留下具有所需图形的膜层的设备。

主要生产厂商有Toppan Printing 公司(日本)、Evatech 公司(日本)和STI 公司。

显影设备:使用还原剂把软片或印版上经过曝光形成的潜影显现出来。

目前全球的曝光设备基本都被日本佳能和尼康垄断,单台曝光机价格高达2 亿元人民币。

剥离设备:经过蚀刻处理的面板已经具备阵列图形,剥离设备把剩余的光刻胶剥离,形成TFT 基板。

TFT 阵列主要设备及生产厂家蒸镀设备:蒸镀设备无法通过LCD 设备改装升级得到,是目前机械设备中需求量最大的、最核心的设备。

整套系统由多个腔室组成,完成从基板清洗、发光层注入、玻璃封装等一整套流程,高度定制化。

其对位精度与封装的气密性都是前板段工艺的挑战所在。

封装设备:主要分为玻璃封装、金属封装和薄膜封装,主要厂家有Tokki 公司和周星工程。

蒸镀是OLED 的核心,全球蒸镀机(尤其蒸镀封装一体机)生产几乎被Canon Tokki 独占。

蒸镀机呈现几大特点:1. OLED 工艺标准化程度较低,定制化需求高;2.蒸镀机价格极其昂贵,达到8500万美元;3.蒸镀机产能严重不足,T okki 年产能在10 台左右,供给远小于需求。

液晶面板cell制程

Displaying your Vision

Quality, Innovative, Efficient

偏前點燈

入料 開捆 自動/ 自動/手 動偏貼

切裂

加壓 脫泡

ISO 洗淨

偏後外 觀檢

偏前 點燈

点亮画面, 点亮画面,将面板不良进行剔除

Displaying your Vision

Quality, Innovative, Efficient

Displaying your Vision

Quality, Innovative, Efficient

偏後外觀檢

入料 開捆 自動/ 自動/手 動偏貼

切裂

加壓 脫泡

ISO 洗淨

偏後外 觀檢

偏前 點燈

MDL

在一般日光灯下,将偏光板贴附时所产 在一般日光灯下, 生的不良(气泡/异物等 异物等) 生的不良(气泡 异物等)面板进行拦 截/修复 修复

Quality, Innovative, Efficient

ISO洗净 ISO洗净

入料 開捆 自動/ 自動/手 動偏貼

切裂

加壓 脫泡

ISO 洗淨

偏後外 觀檢

偏前 點燈

MDL

利用洗剂/温纯水 超音波震荡 利用洗剂 温纯水+超音波震荡,使面 温纯水 超音波震荡, 板表面玻璃残屑及残留液晶等异物清 除干净,以便后制程偏光板的贴附; 除干净,以便后制程偏光板的贴附;

Quality, Innovative, Efficient

加压脱泡

入料 開捆 自動/ 自動/手 動偏貼

切裂

加壓 脫泡

ISO 洗淨

偏後外 觀檢

偏前 點燈

MDL

利用气体压力( 利用气体压力(5MPa)及温度(50℃) )及温度( ℃ 接触式去除偏光板贴合面所产生的气泡, 非 接触式去除偏光板贴合面所产生的气泡, 并能增强偏光板与玻璃间的贴合力; 并能增强偏光板与玻璃间的贴合力;

oled工艺流程

oled工艺流程OLED(Organic Light Emitting Diode,有机发光二极管)作为一种新型的显示技术,已经在智能手机、电视等电子产品中得到广泛应用。

OLED的工艺流程涉及材料选择、器件制备、封装等多个步骤,下面将简要介绍OLED的工艺流程。

OLED的工艺流程首先包括材料选择。

OLED的发光层是由有机材料构成的,主要包括发光层、电子传输层、空穴传输层等。

选择合适的有机材料可以提高OLED的亮度、寿命、颜色纯度等性能。

其次是器件制备。

OLED器件由ITO(Indium Tin Oxide)透明导电层、空穴传输层、发光层、电子传输层和金属导电层构成。

首先,在基板上制备ITO层,通过物理气相沉积或溅射法将ITO薄膜沉积在基板上。

然后,使用化学气相沉积或有机分子溅射法,将空穴传输层、发光层和电子传输层沉积在ITO层上。

最后,在电子传输层上制备金属导电层,例如铝、钙等。

接下来是封装。

OLED器件制备完成后,需要进行封装以保护器件免受湿氧的影响。

封装一般采用无水胶、环氧树脂、有机玻璃等材料,将器件密封在其中。

同时,还需要加入适量的干燥剂,以防止器件受潮。

另外,为了改善OLED的性能,还可以进行退火、涂布等工艺步骤。

退火可以提高器件的电子传输性能和发光效率,通过在高温条件下对器件进行热处理。

涂布则是在基板上加工有机材料,以提高OLED的亮度和颜色纯度。

总之,OLED的工艺流程包括材料选择、器件制备、封装等多个步骤。

通过选择合适的有机材料和优化器件制备工艺,可以提高OLED的亮度、寿命和颜色纯度。

同时,封装工艺的应用可以保护器件免受湿氧的影响。

未来,随着技术的进步和工艺的不断改进,相信OLED技术在电子产品领域的应用会更加广泛。

Cell 制程简介 060708

Tape

双面胶带

基板流向

黏贴于配向布背面,让配向布黏在滚轮上

配向輪/配向布轉向 配向 輪 基板 液晶分子 配向膜(PI) 配向層 電極層

基板流向

FEOL process ..….前段制程

Rubbing 配向膜定向

制程注意事项: Rubbing cloth

配向布的品质

作业前需检查配向布毛内是否有异物、布毛方向性是否正确

对位精准度 压合后框胶宽度 压合后金胶直径 压合后TFT与CF基板间隙高度(gap)

TFT

BEOL process ..….後段制程

Cell cutting 基板二次切割 制程目的: 将基板依尺寸切割成Cell单体(panel) ,并将周边不要的 玻璃切除 制程注意事项: 玻璃切割位置的准确度

切割位置错误,将会产出不符合尺寸规定的Cell单体

配向膜

液晶分子 玻璃基板

FEOL process ..….前段制程

PI 制程注意事项:

PI液 APR版 PI薄膜 回温时间、存放位置 清洁方法及程序、存放位置 薄膜印刷厚度、均匀性、色泽

需存放于冰箱中,使用前要进行退冰回温的动作 APR板如清洁或保存不当,将造成PI膜印刷不良

配向膜印刷

APR版 PI液

TFT CF

TFT.CF 基板投入

筛选良率

Sorter

Pre-cutting line

基板预切线

FEOL

BEOL

前段制程:PI.RUB.ODF 後段制程:CUT.POL.LOT2

Pre-cutting line …..基板预切线

制程目的: 根据良率决定大板预切尺寸 以17寸为例:将OK/NG sheet 放入不同CST放置区

oled显示屏工艺流程

oled显示屏工艺流程OLED(Organic Light Emitting Diode)是一种新型的显示屏技术,具有超薄、柔韧、高对比度等特点,在智能手机、电视和可穿戴设备等领域得到了广泛应用。

下面我们来解析一下OLED显示屏的工艺流程。

首先,制作OLED显示屏需要准备透明导电玻璃基板,通常使用的是玻璃基板。

这个基板上会进行多道工序的高温处理,以提高可靠性和品质。

其次,通过物理蒸发或有机分子扩散的方法,在玻璃基板上制作出多层的有机物薄膜。

这一步又分为溅射法和有机小分子法两种方式。

在溅射法中,有机物质会通过高速离子撞击或气体溅射的方式,将有机物质薄膜沉积在基板上。

有机小分子法则是通过有机物质的汽化和扩散,在高真空环境中,将有机物质沉积在基板上。

接下来,需要将有机材料薄膜进行光刻。

光刻是利用光敏材料对光进行曝光和显影的过程,可形成所需的图案。

光刻的目的是制造出红、绿、蓝三原色的发光材料像素。

在光刻完成后,要进行薄膜表面的清洗和干燥,以确保显示屏的品质。

然后,将两个玻璃基板进行倒装,通过封装的方式将其固定在一起,同时在两个基板之间注入有机材料。

这个过程需要在真空冷却环境下进行,以确保显示屏的质量。

最后,对显示屏进行测试和调试。

这个过程包括灯光亮度的调试、灰阶调整和像素颜色的校正等。

只有通过严格的测试和调试,才能确保制造出的显示屏达到预期的效果和品质。

综上所述,OLED显示屏的工艺流程包括玻璃基板的处理、有机材料的沉积和光刻、封装和固定以及最后的测试和调试。

这一系列工序的完成,才能制造出高质量的OLED显示屏,使其在各种设备上得到广泛应用。

Cell工程工艺简介课件

9

Cell工艺简介

洗净效果的评价:

评价项目

评价内容

评价方法

有机污染物除去能力

EUV照度和有机膜除去性的相关评价

药液温度和洗浄能力的相关评价(CF側)

搬送速度和洗浄能力的相关评价

接触角測定

缩小时间測定

异物粒子的除去能力

Brush的压入量和洗浄能力的相关评价

带电量在适当范围以内

带电量过大,将造成静电破坏

22

Cell工艺简介

2.5 摩擦后洗净

摩擦后洗净目的:

除去摩擦工程后基板上的异物及污染物,防止异物不良和配向不良,包

括有机污染物(摩擦布)和异物粒子(摩擦布、配向膜残屑)、离子性不纯物

等。在摩擦洗净工程中,为了保证配向的均一性,必须保证洗净的均一性。

23

可能造成的不良

对策

烧成温度稳定性

烧成温度均一性

温度Profile

温度低:Imide化不足

温度高:PI分解

IR温度,时间调节

Imide化稳定性

红外吸收光谱

未反应物造成污染

炉内洁净度

Particle检测装置

发尘相关的异物不良

处理枚数管理,空烧

基板冷却

基板表面温度测试

Rubbing,配向不良

IR温度时间,搬送速度

在TFT基板的配线上涂布Ag胶,

使TFT基板与CF基板导通。

Ag涂布后形状

Ag涂布前

Pad状态

Ag pad

量NG(多)

↓

盒厚不均

正

正常

常

Ag paste

Ag paste

量NG(少)

CELL制程原理

breaker End seal

scriber LC clean

breaker isotropic

Beveling

Cleaner

Polarizer Attach

Auto clave

Cell test

清洗製程

裝置

brush-washing with detergent unit

目的 有機物除去 5um以上particle除去

PI 塗佈-PI Coating(TFT&CF)

PI膜(Polyimide)

滾輪 APR版

PI製程原理

Dispenser: PI Anilox roll

GLASS 基板

滴入 Doctor roll

Print roll

APR板

• 原理: 將PI液滴在anilox roll上

doctor roll將anilox roll上PI液整平

氣囊熱壓

115~200度C 4小時,一 次可壓18~20片壓完後 ,CF和TFT板之間的距 離變成約4.85μm 二廠使用真空熱壓法

壓力表

大片組合之基板

4.85μm

熱壓機hot pressor

Hot pressure製程

利用氣囊或抽真空方式加壓,使cell之框膠 部份形成所須之gap值,並加熱使框膠硬化以 維持框膠之固定gap值。

氮氣 (N2)

銀膠

框膠

玻璃基板

針頭 Nozzle

SPACER SPRAY

SPACER 灑佈

ARRAY玻璃

SPACER是小塑膠球 又稱為“間隙粒子”

Spacer

PI膜

Spacer spray製程

撒佈主要目是將塑膠間隔物,均勻地分佈在基板上,以 作為TFT與CF間之支撐,並始整面面板擁有均勻的間隙。

Cell制程介绍

CELL的构造:

配向膜:供给液晶分 子的排列媒介(预倾角)

制程目的:在玻璃基板(TFT、CF)上均匀涂布上一层薄膜,并且升温 把其溶剂挥发,其涂布区域/范围依照产品设计而定;薄膜厚度依据 所选定的PI材料&吐出量而有不同。经预烤后会呈金黄色(依不同膜厚 而有不同之颜色)。 制程要求:均匀将PI液涂布至基板表面,符合制程要求之膜厚均匀性、

Seal材有光硬化组分与热硬化组分UV硬化时,进行Seal材的光 组分硬化,若此时温度过高,热组分提前硬化则影响光组分充 分 硬 化 , 所 以 进 行 温 度 控 制 对 系 统 进 行 冷 却 , 包 括 Lamp 及 Stage

3.7ODF滴注液晶的优势

传统LCD的液晶注入方式,是在上下玻璃对组之后以毛细 原理将液晶慢慢吸入。ODF法则是在先将液晶直接滴在玻璃上, 然后在进行上下玻璃的对组。这种新的制程可以大幅节省灌液 晶的时间与液晶材料,尤其在超大尺寸面板具有绝对的优势。 但是容易形成气泡,出现框胶污染液晶

4. HVA制程简介

HVA是在液晶中加入一定的高分子单体,加上电压后,上下两层液 晶偏转,同时用UV Curing,将高分子单体固定在PI膜上。这样撤去 电压后,上下两层液晶被固定成一定的角度,不能恢复到原状态。 下次再通电压时,液晶会按照上下两层液晶形成的倾角方向偏转, 有序且响应时间短。

4.1一次UV光照

2.4 PI Inkjet Printer

以电压驱动 振动子 或挤压 压电陶瓷使PI液滴下

2.5 PI Prebake Oven

目的 :预烤(去除solvent)及使PI膜 平整化 , 将溶剂挥发掉(约80%)

温度控制(升温曲线): 在预烤段时,玻璃基板温度由室温慢慢上升,在温度上升过程中PI内的溶剂会慢

OLED CELL制程及设备介绍

Array

5.5G Array基板4分切 割以便投入蒸镀

CELL

Cell 切 割

Cell Aging

测试

Gap sealing

1/4中片切割成Panel 前制程&本制程不良检出 完成Aging/Gap seal/偏光 片贴附后output to MOD

偏光片贴附

OLED CELL工艺流程简介

1/4切割

磨边 (Grinding)

清洗(Clean)

外观检 查

OLED蒸镀/封 装

【清洗目的】:利用毛刷、2流体喷淋去离子水等冲洗干净Glass,并风刀风干,避免 Particle污染后制程。

毛刷

2流体喷淋

纯水洗净

Air Knife风干

OLED CELL工艺流程及设备介绍

LTPS/Cove r Input

外观检 查

OLED蒸镀/封 装

【切割原理】:利用高硬度的聚合金刚石刀轮,在玻璃表面形成沿着刀轮行进方向,垂直 于玻璃表面的纵向裂纹,从而使玻璃能沿切割方向断开。

以产生Median Crack为主,其它Crack越小越好。

OLED CELL工艺流程及设备介绍

LTPS/Cove r Input

1/4切割

Output

Align System

Pogo Pin 最小Pitch: 300um

Aging Chamber System

Unloading System

FPCB 最小Pitch: 180um

Blade 最小Pitch: 85um

OLED CELL工艺流程及设备介绍

Cell input

清洗覆膜

Cell切割

2流体喷淋

纯水洗净

CELL制程简介

製程參數

– 切入量:0.25mm

– Scribe速度:250mm/sec

– Scribe壓力 1, 2:1.8kg/cm2

製程管制

– Bar Code ○×情報

–切割精度

–chipping

2020/10/16

Page-7.

基板分割方式

全板 550x650

2 up 550x314.9 1 up

2020/10/16

Page-30.

After Rubbing Cleaning

製程材料或治具

– LH-300

製程異常與FA分析

– Rubbing毛屑 Cell內異物 – Particles Cell內異物 – 水漬殘留 PI水紋狀Mura

2020/10/16

After Rubbing Cleaning

製程目的與原理

– 清除Rubbing製程後所殘留的毛屑或particles

製程參數及製程管制

– 洗淨液溫度:40℃ – 洗淨區US輸出:300W – MS輸出Level:100W – 頻率:1.6MHz – Spin旋轉速:2000rpm – IR爐:160℃ – 冷卻Air量:1600L/min

2020/10/16

Page-23.

PI Pre-Curing

製程異常與FA分析

– 溫度過高或過低膜厚不均PI Mura – 排氣的風壓不均勻溶媒揮發不一致

PI Mura – Pin的位置於面內PI Mura – Pin的位置太高或太低溫度不均 PI Mura

2020/10/16

Page-24.

2020/10/16

Page-28.

Rubbing

製程材料或治具

– 研磨布:棉 (8007-090D)YA25-C