电源产品PFMEA

PFMEA分析方法在电子产品产业化生产中的应用

PFMEA分析方法在电子产品产业化生产中的应用摘要:失效模式及影响分析(Failure Mode and Effects Analysis,简称FMEA)是在质量管理中被广泛应用的一种失效分析技术,其旨在预防产品的可能失效,并为管理者提供对措施的可行性评估。

由于电子产品的性能越来越复杂,传统的FMEA分析已失去其预防失效的意义,因此,基于可靠性的FMEA(PFMEA)受到广泛应用。

本文详细介绍了PFMEA,这种分析方法的基本流程、应用实例,以及PFMEA在电子产品产业化生产中的应用。

关键词:失效模式及影响分析;可靠性;电子产品;产业化IntroductionDefinition and Principle of PFMEAPFMEA, also known as Process FMEA, is a systematic approach for analyzing potential process failure modes and their causes and effects. It is conducted by using a systematic approach that focuses on the operation process, machinery, materials, etc. The main purpose of PFMEA is to reduce the probability of failure, improve the reliability and enhance the manufacturability of products.To achieve these aims, the basic process of PFMEA includes the following steps:(1) Determining the scope of analysisThe scope of the analysis should include all possible product failure modes, operations, equipment and processes that can lead to such failure modes.(2) Identifying potential failure modesThe process of identifying potential failure modes is very important in PFMEA. It is the first step to understand potential problems and risks in the production process. In this step, the failure modes should be identified based on the existing knowledge about the product, such as its design, structure, material, etc., and the feedback from previous production runs and tests.(3) Evaluating the potential failure modesAfter identification of potential failure modes, the next step is to evaluate these failure modes. The evaluation includes determining the severity, occurrence, and detection of the potential failure mode. The severity level indicates the degree of product damage caused by this failure mode, the occurrence level indicates the probability of occurrence of this failure mode, and the detection level indicates the ability to detect this failure mode.(4) Implementing the actions to prevent or reduce the risksBased on the analysis of the severity, occurrence and detection of the potential failure modes, improvement activitiescan be designed and implemented to reduce or eliminate such risks. The actions may include design modifications, material and process control, operator training, etc.Application of PFMEA in Industrialization of Electronic Products(1) Risk Identification。

锂离子电池PFMEA过程失效模式及后果分析

PFMEA

PFMEA 烤

漏气电芯标识不清或放置混乱漏气电芯误判为良品直接转

序,电芯水洗超厚降级或报

废;

1、操作员工未标识清楚;

2、操作员工未放入指定区域内;

1、工序负责人巡检;

2、QC监督稽查;

称重原重混淆注液量不足,电芯高电压、

高内阻、循环性能差;

1、操作员工取放时混淆;

2、电子称不归零,显示错误;

3、操作员工漏称;

1、划定待称重和已称重区域,进

行区域区分;

2、电子称每班次点检;

3、QC抽检检验;

检外观严重外观不良或焊边不良未检

出

电芯外观降级或报废;操作员工未检出;

1、QC过程巡检,及转序抽检;

2、注液工序QC接收抽检;

标码和实际批次不符电芯混批,影响发货;

1、员工打码时未核对批次;

2、标码设置错误;

1、员工批量打码前作首件并记

录,批量打码前通知QC进行确认;

2、QC首检和巡检确认;

打品电芯时湿度偏高电芯吸潮超厚;

1、打码环境敞露,无除湿系统;

2、无温湿度测试和记录;

QC监督检验;

激光打

码。

PFMEA,电源

5

根据产品的 上锡状态调 试波峰焊

5

参照作业标准 测试按照电 书(输入接 源标识的 L,N,输出接 LN,V+V-接电 V+,V-) 参照作业标准 插件时观察 书 按照电解正 器件的正负 负极组装 极 参照作业标准 书,按照二极 管的正负极组 装 调试波峰焊, 使产品过锡炉 后上锡饱满 插件时观察 器件的正负 极

风险优 先数 (RPN )

3

电解插件 电解反向导致电 反向致 二极管插 二极管反向电源 电源无法正常工 件反向 工作异常 作 虚焊导致电源不 元件虚焊导致电 工作,或工作异 源工作异常 常

8

电源工作异常

3

元件虚焊

8

虚焊导致电源不 工作,或工作异 常

3

现行制程管制(侦测) 现行制程管制 失效原因 失效模式 (針對失效原 (针对失 (针对失效 难检度 因的预防) 效原因的检 现象的检 测) 测)

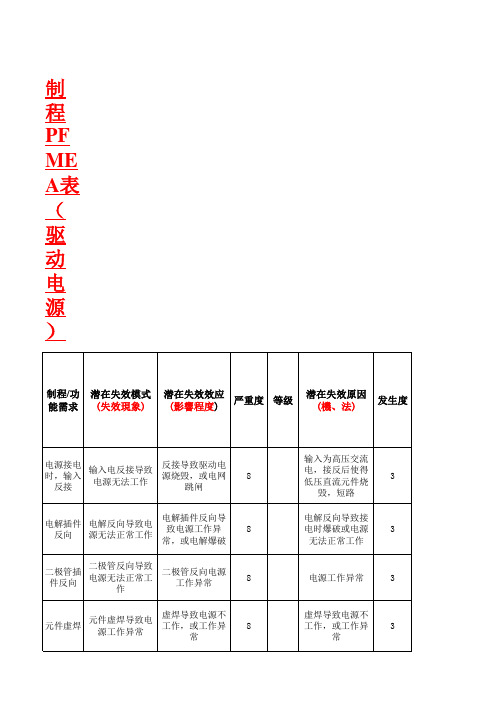

制程PFMEA表 (驱动电源)

制程/功 能需求 潜在失效模式 (失效現象) 潜在失效效应 严重度 等级 (影響程度) 潜在失效原因 (機、法) 发生度

电源接电 反接导致驱动电 输入电反接导致 时,输入 源烧毁,或电网 电源无法工作 反接 跳闸 电解插件反向导 致电源工作异 常,或电解爆破

8

输入为高压交流 电,接反后使得 低压直流元件烧 毁,短路 电解反向导致接 电时爆破或电源 无法正常工作

建议措施

负责人 与日期

测试100%

5

测试时使用固定 防呆治具

插件完成后 目检,过锡 炉后测试 插件完成后 目检,过锡 炉后测试 目检产品吃 锡状况,需 要补焊的补 焊

5

PCB设计时正负 极标识明确容易 分辨 PCB设计时二极 管的正负极标识 明确容易分辨 根据产品的上锡 状态调试波峰 焊,定时清理波 峰焊

PFMEA_详解

PFMEA

11、潜在失效后果

指潜在失效模式对顾客的影 响 “顾客”——可以是下一道工序,后序工序或最终 用户。 应包括:后序工序,整车厂,最终顾客

典型的失效后果:后序工序 破损 无法固定 无法安装到位 能欠缺 不连接 作困难 售后问题 危害操作者 整车厂 无法安装 零件损坏 功 操 影响节拍 人机功效 最终用户 噪声 不稳 定 粗糙 外观不良 功能欠缺 异味

18.风险顺序数

RPN=S*O*D

1~1000

PFMEA

RPN评价 1<RPN<50 51<RPN<100 101<RPN<1000 理解或行动 对产品有较小的危害 对产品有中等的危害,需 进一步改善 对产品有严重危害,需深 入调查分析

PFMEA

没有唯一的标准 有关风险程度的等级划分没 有唯一的标准, 可以根据企业自身的经验和产品的特点而 定, 但是同一企业内,相类似的产品之 间,应采 用统一的尺度,以保证相互间具 有可比性, 并且还应考虑在顾客及供应商 之间保持一致 性。

PFMEA

内容介绍 第四版与第三版 的主要区别 一、什么是FMEA 二、什么是PFMEA 三、如何实施PFMEA 四、案例分析

五、总结

FMEA第四版

FMEA 4变更概述: 1、第四版的格式更易于阅读

2、增加了示例,措辞使人更利于理解 3、强调FMEA的过程和结果需要管理者的支持、关注和评审。 4、定义和强化了DFMEA和PFMEA联系的理解,同时也定 义 了和其他工具的关联。 5、改进了S、O、D的评级表,便于使用和分析。 6、不再强调标准表格,增加了附表的类型。 7、建议不把RPN作为风险评估的首要方法,提供了额外的 方 法以识别改进需求。

充电器PFMEA答辩

3

及时反馈冰箱维修员

3 36

2.红胶管理员不清楚标准 3 培训标准:红胶存储温度在2~10℃ 2 24

3.红胶管理员未及时监控 4 点检(1次/2小时)控制在20~10℃ 2 32

1.红胶管理员不清楚标准 3 培训标准:红胶存储温度在2~10℃ 2 24

2.红胶管理员未及时监控 4 点检(1次/2小时)控制在2~10℃ 2 32

60 员进行培训

5 3 3 45

/2014.11.21 培训与考核

与考核

仪器未定时保养或校正 工作环境湿度过大 入库人员疏忽

干燥箱湿度设置过高

3 使用校验合格的仪器设备并做好保养 3 45

将MSD置于恒温恒湿的干燥箱内;

4

3 48

对环境温湿度定期点检/监控

物料入库时,必须认真核对实物与库

3

2 30

位

料

生产线物

料准备/

5

领出 BOM、ECN、单据等文件 发错料,导致用错

出错

料 5

物料数量 不对

5 5 影响生产进度

5

贴片时物料抛损、 4

物料包装带折痕数过多

少件

4

PCB、IC等受潮,影 4 物料房环境湿度过大

响焊接品质 4

4

红胶存储温度过高

缩短红胶存储周 期,影响焊接品质

4

4

红胶活性

4

红胶存储温度过低

购订单确认一致后方可收料

2.外箱标识与送货单一致, 2 对原包装最小包装5%的比例进行抽检 5

但内装实物与单据不一致

1.原包装本身就少料。 4

最小包装5%的比例进行抽检

5

2.收料时点数大意。 1.收料时未注意生产日期

锂离子电池PFMEA

1 15

粘度高

粘度

常温下,粘度值 为15000±2000CP

粘度低

浆料稠,涂 布难操作

6

来料不良

粘结性差, 易掉料

8

来料不良

3 粘度计 4 粘度计

外包装无破裂、

外观

损伤,粘结剂为 乳白色,无沉淀

、杂质

有沉淀、杂质

浆料有颗 粒,涂布划 痕

5

运输破损、来 料不良

2 目视

过高

黏结剂失效 8 来料不良

1 pH精密试纸

责任及目标 完成日期

第3页,共35页

措施结果 采取的措施 S O D RPN

1 42

1 16 5 120 325目钢筛

石墨来料

振实 密度

≥0.5g/cm3

振实密度偏低 压实比低 7 来料不良

6

检

吸湿 性

相对湿度≥40%, 压片后≥6hr,不 掉料

容易吸水

极片易掉料 6 来料不良

6

比表 面

〈5m2/g

偏窄

电芯入壳难 5 来料不良

短路、爆炸 9 来料不良

盖板卡不进 4 来料不良

露极片,易 短路、电芯 7 来料不良 安全性能差

2 千分尺 2 千分尺 1 钢尺

5 钢尺

9 90 MSA

9 162

14

MSA 1 35

热缩 横向≤1%;纵向 性 ≤5%

高温性能差

隔膜纸来 料检验

耐腐 蚀性

用电解液浸泡12H 后不腐蚀、不变 形

1 16

10 160 增加此项 10 140 IQC检 2 36

过程名称

过程 特性

控制要求

潜在失效模式

潜在的失效 后果

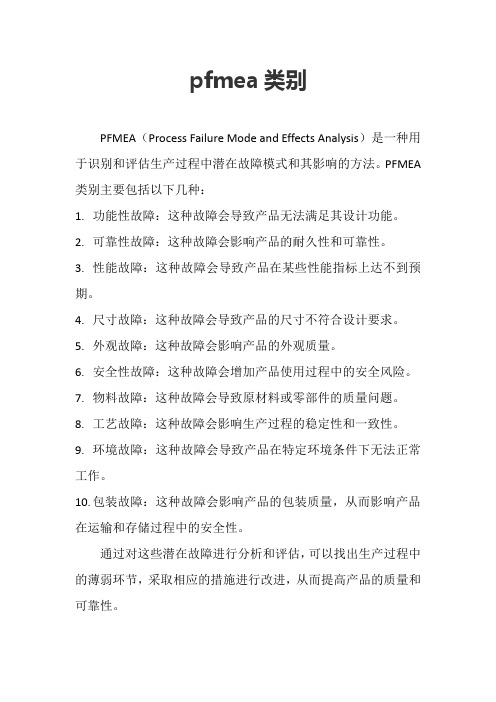

pfmea类别

pfmea类别

PFMEA(Process Failure Mode and Effects Analysis)是一种用于识别和评估生产过程中潜在故障模式和其影响的方法。

PFMEA 类别主要包括以下几种:

1.功能性故障:这种故障会导致产品无法满足其设计功能。

2.可靠性故障:这种故障会影响产品的耐久性和可靠性。

3.性能故障:这种故障会导致产品在某些性能指标上达不到预期。

4.尺寸故障:这种故障会导致产品的尺寸不符合设计要求。

5.外观故障:这种故障会影响产品的外观质量。

6.安全性故障:这种故障会增加产品使用过程中的安全风险。

7.物料故障:这种故障会导致原材料或零部件的质量问题。

8.工艺故障:这种故障会影响生产过程的稳定性和一致性。

9.环境故障:这种故障会导致产品在特定环境条件下无法正常工作。

10.包装故障:这种故障会影响产品的包装质量,从而影响产品在运输和存储过程中的安全性。

通过对这些潜在故障进行分析和评估,可以找出生产过程中的薄弱环节,采取相应的措施进行改进,从而提高产品的质量和可靠性。

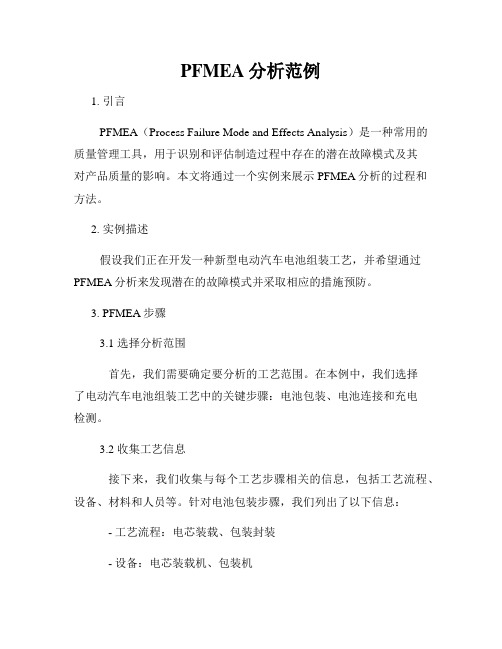

PFMEA分析范例

PFMEA分析范例1. 引言PFMEA(Process Failure Mode and Effects Analysis)是一种常用的质量管理工具,用于识别和评估制造过程中存在的潜在故障模式及其对产品质量的影响。

本文将通过一个实例来展示PFMEA分析的过程和方法。

2. 实例描述假设我们正在开发一种新型电动汽车电池组装工艺,并希望通过PFMEA分析来发现潜在的故障模式并采取相应的措施预防。

3. PFMEA步骤3.1 选择分析范围首先,我们需要确定要分析的工艺范围。

在本例中,我们选择了电动汽车电池组装工艺中的关键步骤:电池包装、电池连接和充电检测。

3.2 收集工艺信息接下来,我们收集与每个工艺步骤相关的信息,包括工艺流程、设备、材料和人员等。

针对电池包装步骤,我们列出了以下信息: - 工艺流程:电芯装载、包装封装- 设备:电芯装载机、包装机- 材料:电芯、包装材料- 人员:操作工、质检员3.3 识别故障模式在此步骤中,我们识别潜在的故障模式,即制造过程中可能发生的问题。

针对电池包装步骤,我们列出了以下故障模式: - 电芯装载不准确- 包装封装不牢固3.4 评估故障影响在此步骤中,我们评估每个故障模式对产品质量的影响程度。

针对电芯装载不准确这一故障模式,我们评估了以下影响: - 电池运行时间缩短- 电池性能下降3.5 评估故障原因在此步骤中,我们分析导致每个故障模式出现的可能原因。

针对电芯装载不准确这一故障模式,可能的原因包括:- 操作工技能不熟练- 设备故障3.6 识别和实施控制措施在此步骤中,我们确定并实施控制措施以防止故障模式的发生。

针对电芯装载不准确这一故障模式,可能的控制措施包括: - 培训操作工,提高技能水平- 定期维护设备,确保其正常运行3.7 重新评估和更新PFMEA最后,我们重新评估已实施的控制措施并更新PFMEA表格。

如果控制措施有效,我们将确认问题得到了解决。

如果问题仍存在,我们需要重新评估并采取进一步的纠正措施。

PFMEA范本正规范本(通用版)

PFMEA范本1. 引言失败模式与影响分析(PFMEA)是一种用于检测和预防潜在问题的方法。

它通过分析产品或过程中的潜在故障模式、故障影响和故障严重性,帮助提前采取措施减少问题的发生。

本文档提供了一个PFMEA的范本,以便团队可以使用此模板进行分析和记录潜在问题。

2. 格式与使用方法本PFMEA范本按照格式进行组织:2.1 项目信息提供项目的基本信息,如项目名称、负责人、版本号等。

2.2 风险辨识列出可能导致故障的潜在因素和原因,同时对其进行分类和排序。

2.3 故障模式描述每个风险因素可能导致的具体故障模式或缺陷。

2.4 故障影响分析每个故障模式的影响范围,包括对产品质量、安全性和可靠性的影响。

2.5 故障严重性评估根据故障影响的严重性,对每个故障模式进行评估,并确定其优先级。

2.6 预防措施针对每个故障模式,提供相应的预防措施,以减少其发生的可能性。

2.7 控制措施对于无法完全防止的故障模式,提供相应的控制措施,以减小其影响范围。

3. 范例PFMEA3.1 项目信息•项目名称:产品X生产工艺改进•负责人:•版本号:1.03.2 风险辨识风险因素分类排序原料质量不稳定供应商1设备故障设备2操作员疏忽人为33.3 故障模式3.3.1 原料质量不稳定•故障模式:原料含有杂质•缺陷描述:产品表面出现颗粒 3.3.2 设备故障•故障模式:机器断电•缺陷描述:生产线停止运行 3.3.3 操作员疏忽•故障模式:操作员忘记更换材料•缺陷描述:产品成分错误3.4 故障影响3.4.1 原料质量不稳定•产品质量:严重影响•安全性:轻微影响•可靠性:中度影响 3.4.2 设备故障•产品质量:严重影响•安全性:中度影响•可靠性:严重影响 3.4.3 操作员疏忽•产品质量:轻微影响•安全性:轻微影响•可靠性:轻微影响3.5 故障严重性评估3.5.1 原料质量不稳定•评分:高 3.5.2 设备故障•评分:中 3.5.3 操作员疏忽•评分:低3.6 预防措施3.6.1 原料质量不稳定•改进供应商质量管理系统•增加原料检测流程•优化原料储存条件 3.6.2 设备故障•定期维护设备•安装备用电源系统•增加设备监控系统 3.6.3 操作员疏忽•提供操作指南•提供培训计划•引入二次确认机制3.7 控制措施3.7.1 原料质量不稳定•增加终端产品检测环节•增加产品外包装检查 3.7.2 设备故障•设置备用设备•设备故障发生时及时进行维修 3.7.3 操作员疏忽•设置自动化报警系统•引入质量管理人员监督4. 结论PFMEA是一种重要的工具,可以帮助团队识别潜在的问题并采取相应的措施来降低风险。

PFMEA教程(五大工具)

05

PFMEA总结与展望

PFMEA的优势与不足

优势

PFMEA是一种系统性的故障模式和影响分析方法,能够全面评估产品或 过程的潜在故障模式及其对系统的影响。

PFMEA提供了一种结构化的风险评估工具,有助于识别和优先处理高风 险故障模式。

PFMEA的优势与不足

• PFMEA强调跨部门合作和沟通,有助于促进团队协作和 资源整合。

项目管理

在项目管理中,PFMEA可以用于 评估项目实施过程中可能出现的 风险和问题,制定相应的预防措 施。

பைடு நூலகம்

02

PFMEA实施步骤

明确分析对象和范围

确定PFMEA分析的对象和范围,明 确分析的重点和目标。

收集相关资料和信息,了解产品的功 能、结构、制造工艺、使用环境等。

列出潜在的失效模式

通过头脑风暴、专家判断等方法,列出产品在制造、使用过程中可能出现的失效 模式。

它通过分析流程中可能发生的故障模式,评估其发生概率、 严重程度和可检测性,从而确定预防措施的需求和优先级。

PFMEA目的

识别潜在的故障模式

01

PFMEA通过对流程的详细分析,找出可能发生的故障模式,为

预防措施提供依据。

评估故障影响

02

PFMEA分析故障模式对产品、系统或流程性能的影响,以便了

解其对最终产品或服务质量的潜在风险。

案例二:汽车行业PFMEA分析

要点一

总结词

要点二

详细描述

系统化分析

汽车行业PFMEA分析需要从系统角度出发,对发动机、底 盘、车身、电气等各个子系统进行失效模式和影响分析, 以确保整车性能和安全性。

案例三:医疗器械PFMEA分析

pfmea评分标准

pfmea评分标准PFMEA评分标准。

PFMEA(Process Failure Mode and Effects Analysis),即过程失效模式及影响分析,是一种系统性的方法,用于识别和评估制造或商业过程中可能出现的失效模式及其影响。

它可以帮助企业在设计阶段就发现潜在的问题,并采取相应的措施加以改进,以确保产品或过程的质量和可靠性。

在进行PFMEA评分时,需要考虑一系列的标准,以确保评分的准确性和全面性。

首先,评分标准需要包括对失效模式的严重性、发生频率和探测能力的评估。

失效模式的严重性评分应考虑到失效对产品、过程或顾客的影响程度,这包括安全、质量、可靠性和合规性等方面。

发生频率评分则需要考虑失效模式发生的可能性,包括历史数据、专家意见和工程知识等。

探测能力评分则需要考虑到失效模式是否能够被当前的探测方法所检测到,以及探测方法的有效性和可靠性等因素。

其次,评分标准还需要考虑到对控制措施的评估。

控制措施的评分应考虑到控制措施的可靠性和有效性,以及其对失效模式的影响程度。

这包括控制措施的设计、实施和监控等方面。

另外,评分标准还需要包括对设计验证和设计变更的评估。

设计验证的评分应考虑到设计验证的完整性和有效性,以及其对失效模式的影响程度。

设计变更的评分则需要考虑到设计变更的频率和影响程度,以及设计变更的控制和验证等方面。

最后,评分标准还需要考虑到对评分结果的综合分析和应对措施的制定。

综合分析应考虑到各项评分结果的权重和综合得分,以确定失效模式的优先级和改进重点。

应对措施的制定则需要根据评分结果和综合分析,制定相应的改进计划和措施,以确保失效模式得到有效控制和改进。

综上所述,PFMEA评分标准需要综合考虑失效模式的严重性、发生频率、探测能力、控制措施、设计验证、设计变更、评分结果的综合分析和应对措施的制定等方面,以确保评分的准确性和全面性。

只有通过科学、系统的评分,才能发现潜在的问题,并采取相应的措施加以改进,以确保产品或过程的质量和可靠性。

pfmea评分标准

pfmea评分标准PFMEA评分标准。

PFMEA(Process Failure Mode and Effects Analysis)是一种用于识别和评估制程故障模式及其影响的方法。

它是一种系统性的方法,旨在通过分析制程中的潜在故障模式,评估其可能的影响,并采取适当的控制措施来预防故障的发生。

在进行PFMEA时,评分标准是非常重要的,它可以帮助我们更好地识别和评估潜在的制程故障,并确定适当的控制措施。

本文将介绍PFMEA评分标准的相关内容。

首先,对于PFMEA评分标准,我们需要明确评分的对象。

通常来说,评分的对象包括故障模式的严重程度、故障模式的频率、故障模式的探测能力以及控制措施的有效性。

针对这些对象,我们可以建立一套评分标准,以便对制程故障进行准确评估。

其次,针对故障模式的严重程度,我们可以建立一套评分标准。

通常来说,我们可以根据故障对产品质量、安全性以及客户满意度的影响程度来进行评分。

例如,对于那些可能导致产品质量严重下降或对客户安全构成严重威胁的故障模式,我们可以给予较高的评分;而对于那些影响较小且可以通过后续工序纠正的故障模式,我们可以给予较低的评分。

针对故障模式的频率,我们也可以建立一套评分标准。

通常来说,我们可以根据故障发生的频率来进行评分。

例如,对于那些可能经常发生且难以控制的故障模式,我们可以给予较高的评分;而对于那些发生频率较低且容易控制的故障模式,我们可以给予较低的评分。

针对故障模式的探测能力,我们同样可以建立一套评分标准。

通常来说,我们可以根据制程中已有的探测手段对故障进行评分。

例如,对于那些难以被探测或无法被探测的故障模式,我们可以给予较高的评分;而对于那些可以通过已有的探测手段及时发现并纠正的故障模式,我们可以给予较低的评分。

最后,针对控制措施的有效性,我们同样可以建立一套评分标准。

通常来说,我们可以根据已有的控制措施对故障进行评分。

例如,对于那些已有有效的控制措施并能够有效预防故障发生的故障模式,我们可以给予较低的评分;而对于那些缺乏有效控制措施或控制措施不够有效的故障模式,我们可以给予较高的评分。

pfmea分类

pfmea分类PFMEA(Process Failure Mode and Effects Analysis)是一种用于识别和评估制程中潜在故障模式及其对产品和过程性能的影响的方法。

它是以预防为主导的质量管理工具,旨在通过在设计阶段识别和消除潜在故障模式,以确保产品的质量和可靠性。

本文将以PFMEA分类为标题,介绍其基本概念、应用步骤和实施过程。

一、PFMEA的基本概念PFMEA是一种系统性的方法,用于识别和分析制程中潜在的故障模式及其对产品和过程性能的影响。

它主要包括三个关键要素:故障模式(Failure Mode)、故障影响(Effects)和故障严重性(Severity)。

故障模式指的是制程中可能发生的故障,故障影响指的是故障对产品和过程性能可能造成的影响,故障严重性则是对故障影响的评估。

二、PFMEA的应用步骤1. 确定要分析的制程:首先需要明确要分析的制程或过程,这可以是产品的设计、制造、装配、测试等各个环节。

2. 确定参与者:确定参与分析的团队成员,包括制程工程师、质量工程师、设计工程师等相关人员。

3. 制程流程图绘制:绘制制程的流程图,以便全面了解制程中的各个环节和流程。

4. 识别潜在故障模式:通过分析制程流程,识别可能发生的故障模式,即在每个环节中可能出现的故障。

5. 评估故障影响:对于每个故障模式,评估其对产品和过程性能的影响,包括安全性、可靠性、质量等方面。

6. 评估故障严重性:对故障影响进行评估,确定故障的严重性,以确定哪些故障需要重点关注和处理。

7. 制定改进措施:针对识别出的故障模式和严重性,制定相应的改进措施,以降低故障风险和提高产品质量。

8. 实施改进措施:实施制定的改进措施,并跟踪和监控改进效果,确保改进措施的有效性和可持续性。

三、PFMEA的实施过程1. 收集制程信息:收集与制程相关的信息,包括制程流程图、产品设计规范、制程参数等。

2. 制定分析计划:制定PFMEA的分析计划,包括确定分析的范围、参与者、时间计划等。

经典的电子产品PFMEA资料

过程责任部门:技术部 编制者: 编制日期: 最新修订日期:

编号:2012-01 潜在的失效模式及后果分析(PFMEA) QR-QP07-62PFMEA

过程责任部门:技术部 编制者: 编制日期: 最新修订日期:

/车辆:CX30 核心小组: 关键日期:

过程 功能 要求 潜在 失效模式 潜在 失效后果 严 重 度 (S) 分 类 潜在失效起因/机理 现行预防 过程控制 频 度 (O) 现行探测 过程控制 探 测 度(D) R P N 建议措施 责任 及目标 完成日期 措 施 结 果 采取 的措施 过程:001进货检验 功能:检查确认供应商提供的物料与进货单一致,保证物料质量可靠 要求:物料规格、型号、数量准确、质量合格 没检 产品合格率未知、影响下道工序 6 检验员操作失误、工作不认真 对检验员进行培训和指导 3 3 54 无 检错 合格品判为不合格品 3 27 漏检 不合格品判为合格品 5 45 检验不及时 影响下到工序、影响生产进度 3 27

/车辆:CX30 核心小组: 关键日期:

过程 功能 要求 潜在 失效模式 潜在 失效后果 严 重 度 (S) 分 类 潜在失效起因/机理 频 度 (O) 现行预防 过程控制 现行探测 过程控制 探 测 度(D) R P N 建议措施 责任 及目标 完成日期 措 施 结 果 采取 的措施 严重度 频度 探测度 R P N. 过程:100 领料 功能:从仓库领取生产所用物料。确保物料规格/型号、数量准确。 要求:确保物料规格/型号、数量准确。 领错料 物料错误,影响下道工序 4 1物料员疏忽 2没有与BOM、更新工程变更通知书(ECN)核对 3 培训教育物料员 至少安排两人进行物料确认、核对BOM和ECN 2 24 无 BOM、ECN描述错误 BOM制作人完成后由工程师核对所有内容 来料实物与料盘标识的描述不符 及时通知进货检验人员更换正确的物料 多领料 浪费资源 2 没有严格按照BOM进行领料 2 培训教育物料员 8 少领料 影响下道工序 4 12

经典的电子产品PFMEA

36

过程

功能

要求

潜在

失效模式

潜在

失效后果

严

重

度

(S)

分

类

潜在失效起因/机理

频

度

(O)

现行预防

过程控制

现行探测

过程控制

探

测

度(D)

R

P

N

建议措施

责任

及目标

完成日期

措施结果

采取

的措施

严重度

频度

探测度

R

P

N.

过程:200交付

功能:

把终端交给用户

要求:包装完好、质量可靠、交付及时

包装损坏

产品损坏

6

搬运不当、堆放过高、摆放过紧

类

潜在失效起因/机理

频

度

(O)

现行预防

过程控制

现行探测

过程控制

探

测

度(D)

R

P

N

建议措施

责任

及目标

完成日期

措施结果

采取

的措施

严重度

频度

探测度

R

P

N.

过程:140

功能:成品入库

功能:

把包装好的产品存储到仓库中

要求:排列整齐、标识清楚

入库单错

影响出货

4

作业员疏忽

3

作业员如实核对入库单每项内容

与仓管员双方确认

2.多于软件人员沟通

2

30

无

过程

功能

要求

潜在

失效模式

潜在

失效后果

严

重

度

(S)

分

类

潜在失效起因/机理

pfmea安全控制计划

pfmea安全控制计划

一、背景

根据产品 ()分析结果,我们产品存在以下重要失效方式及潜在风险:

1. 电芯温升过高可能导致电芯起火

2. 充电控制电路故障可能导致过充电

3. 河流控制电路故障可能导致锂电池电量下降至危险水平

为了有效控制上述风险,特制订本安全控制计划。

二、目标

通过实施本计划中的安全措施,将上述三大风险等级降低一级,确保产品在正常使用情况下,安全性和可靠性得到有效保障。

三、具体安全措施

1. 加强电芯温升监测,一旦检测到异常值立即报警并自动断电。

2. 引入电路故障监测机构,一旦检测到充电或放电电路异常立即切断有关功能。

3. 增强软件定时管理功能,严格控制最大充电电量和最小放电电量。

4. 加强产品结构设计,有效分离电路与电芯间热传导。

5. 加强产品外壳与安全开关设计,一旦内部异常能及时断电或者释放压力。

6. 设置产品自动检测程序定期检查关键部件是否异常。

四、执行负责任与时间安排

1. 研发一部负责本计划具体实施工作

2. 测试一部负责新增加的监测与检测机制测试及安全评估

3. 生产一部负责产品设计变更与检测机构安装工艺优化

4. 计划实施时间安排:于2018年12月前完成所有工作并投入批量生产。

五、后续工作

1. 建立产品信息收集与问题反馈机制

2. 根据使用实际定期评估安全控制措施效果,必要时进行修改完善

3. 要求供应商参与相关安全管理,共同提高产品安全水平

以上即为本产品安全控制计划全文。

PFMEA在电气制造业的应用实践

PFMEA在电气制造业的应用实践发布时间:2021-10-14T10:54:49.640Z 来源:《探索科学》2021年9月上17期作者:马俊梅[导读] 失效模式和影响分析(FMEA)是分析产品和流程故障引起的风险的重要风险管理工具。

该方法最初用于方案设计中的风险评估,并广泛应用于设计开发和流程控制。

FMEA的应用避免了由于过程错误而无法满足质量特性要求的风险,尽快。

一般而言,FMEA在设计中可分为DFMEA,在制造中可分为PFMEA。

DFMEA适用于产品开发阶段,即审查方案、讨论潜在风险、提供解决方案、控制或避免风险。

PFMEA用于产品推出阶段,主要用于流程风险控制、风险识别和采取控制或避免风险的措施。

队伍在PFMEA周围成立。

新疆众铄特种设备检验检测有限公司马俊梅 831100摘要:失效模式和影响分析(FMEA)是分析产品和流程故障引起的风险的重要风险管理工具。

该方法最初用于方案设计中的风险评估,并广泛应用于设计开发和流程控制。

FMEA的应用避免了由于过程错误而无法满足质量特性要求的风险,尽快。

一般而言,FMEA在设计中可分为DFMEA,在制造中可分为PFMEA。

DFMEA适用于产品开发阶段,即审查方案、讨论潜在风险、提供解决方案、控制或避免风险。

PFMEA用于产品推出阶段,主要用于流程风险控制、风险识别和采取控制或避免风险的措施。

队伍在PFMEA周围成立。

关键词:失效模式及影响分析;分析方法;过程控制;风险管控;前言作为五种最重要的质量工具之一,过程潜在的错误类型和影响分析是一种科学的质量管理方法,具有强大的错误规避功能。

PFMEA的目标是在发现和评估过程中发现潜在的错误和后果,找出控制措施以避免或减少这些潜在的干扰,并将这些过程记录为流程控制计划的输入。

是规划和优化制造过程,以便明确需要做些什么来满足产品设计和客户的要求。

PFMEA是在样品或批量生产的规划阶段对新的或修改过的工艺进行早期检查和分析,以便于预测、解决或监测潜在的工艺问题,降低生产风险。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

42

清孔: A140 清理干净,不 弄坏焊盘 可弄坏焊盘 波峰焊接后补 焊的元件: 假焊、虚焊 A150 焊点光滑、饱 、连锡等 满,无假焊、 虚焊、连锡 检锡(补 锡): 焊点无连锡、 饱满、无冷焊 A160 漏检 、无针眼、无 堆锡、无假焊 、无拉尖、无 包焊 A170 焊LED A180 元件面检查 LED损坏 漏检

5

40

元件损坏

功能不良或降 低可靠性 功能不良或降 低可靠性

7

锡缸温度过高

员工自检, IPQC巡检 员工自检, IPQC巡检

3

21

元件损坏

7

无夹具

3

42

页码:3/8

文件编号 产品名称 核心小组 :

PFMEA20180628-0001 泳池开关电源

项目主题 产品型号

PFMEA 电源系列产品 风 现有流程 管 难 险 检 优 制 检查方法 度 先 值 员工自检, IPQC巡检 3 54

潜在失效 原因、机制

发 生 度

现行流程管制 预防措施

建议措施

行动结果 责任及目 严 发 难 风险 标完成时 实施措施 重 生 检 优先 间 度 度 度 值

刷板清洗: 不能有残留的 A190 锡珠、锡渣元 器件焊脚等

PCBA残留锡 降低可靠性; 珠、锡渣、 功能不良 器件焊脚等

6

员工自检, 1)首件确认 锡珠太小,容易 IPQC巡检, 2 看漏;光线暗容 3 2)线上品检发现 线上品检全 易看漏 异常立即反馈 检 静电刷不洁,造 3 首件确认 成二次污染 检验不良 2 首件确认 员工自检, IPQC巡检 线上品检全 检

—

2

32

测试仪器失 效

影响电源测试 的准确性

8

—

4

32

性能测试: A330 测试系统无故 障

测试仪器失 效

影响电源测试输入电 压错误 歪斜、起翘 贴标贴: 、字迹模糊 标贴正确良好 、缺数

造成电源不良 影响外观和使 用

8

员工自检

3

24 做贴标贴治具 定位

A340

5

标贴不良、作业 核对封样标贴, 方法错误、不按 4 首件确认 标贴封样件作业

01 2018.06.28

NO

流程功能 要求

潜在失效模 式

严 等 潜在失效效应 重 级 度

潜在失效 原因、机制

发 生 度

现行流程管制 预防措施

建议措施

行动结果 责任及目 严 发 难 风险 标完成时 实施措施 重 生 检 优先 间 度 度 度 值

高压测试: 设定高压的值 A330 和时间正确, 电源测试良好

版本: 作成 日期

01 2018.06.28

NO

流程功能 要求

潜在失效模 式

严 等 潜在失效效应 重 级 度 过短影响焊接 可靠性、过长 可能影响功能

潜在失效 原因、机制

发 生 度

现行流程管制 预防措施

建议措施

行动结果 责任及目 严 发 难 风险 标完成时 实施措施 重 生 检 优先 间 度 度 度 值

波峰焊接: 焊点符合IPC610要求,没 A120 有锡珠、连锡 等,元器件没 有损坏

锡炉工每班或切 员工自检, 预热温度超出范 2 换产品时检查1次 IPQC巡检 围 锡炉杂质 4 锡炉工每天清理 一次锡渣 员工自检锡 杂状况 员工自检, IPQC巡检

锡珠

降低可靠性

4

PCB板受潮

波峰焊开预热温 度补偿,严重的 2 PCB进老化房烘 干 每班或切换产品 1 时稽查锡缸温 度,并调校锡炉 参数 每班或切换产品 2 时稽查锡缸温 度,并调校锡炉 参数

每4小吋锡炉工清 员工自检, 喷头堵塞造成助 2 焊剂不均 洗喷头,定期保养 IPQC巡检 锡波不均或高度 锡炉工检查并调 2 不够 校参数 助焊剂比重不符 3 员工自检, IPQC巡检

多锡,短路 — —

外观不良、功 能坏机 — —

7 7 7

锡炉工每4小时检 员工自检, 查1次助焊剂比重 IPQC巡检

影响电源外观

5

在线品检全 检

2

50

装配时垫静电 泡棉防护

PE

装配时垫静 5 电泡棉防护 生产布线时 检查扭力; 5 检验站检查

3

2

30

基板晃动

5

1)首件确认 员工自检, 员工作业不良; 3 2)线上品检发现 在线品检全 螺丝未打紧 检 异常立即反馈

5

75

检查扭 力,IPQC确认

PE

2

3

30

A260 锁功率管

2

42

A220 打黑胶 A230 涂导热硅脂

影响外观 降低可靠性 影响性能

5 7 6

胶枪出胶不均 作业不良 作业不良

3 维修或更换胶枪 2 首件确认 1 —

员工自检, IPQC巡检 员工自检, IPQC巡检 员工自检

2 2 1

30 28 6

A240 底壳装绝缘垫 漏装

页码:5/8

文件编号 产品名称 核心小组 :

版本: 作成 日期

01 2018.06.28

NO

流程功能 要求

潜在失效模 式

严 等 潜在失效效应 重 级 度

潜在失效 原因、机制

发 生 度

现行流程管制 预防措施

建议措施

行动结果 责任及目 严 发 难 风险 标完成时 实施措施 重 生 检 优先 间 度 度 度 值

少锡,无锡

功能不良或降 低可靠性

6 7

PFMEA20180628-0001 泳池开关电源

项目主题 产品型号

PFMEA 电源系列产品 风 现有流程 管 难 险 检 优 制 检查方法 度 先 值 线上内观品 检全检 3 42

版本: 作成 日期

01 2018.06.28

NO

流程功能 要求

潜在失效模 式

严 等 潜在失效效应 重 级 度 短路引起功能 失效

2 2 2

12 24 30

螺丝未锁紧, 影响装配质量 螺丝滑牙 导致不良流入 后道工序

A290 装配外观检查 漏检

页码:6/8

文件编号 产品名称 核心小组 :

PFMEA20180628-0001 泳池开关电源

项目主题 产品型号

PFMEA 电源系列产品 风 现有流程 管 难 险 检 优 制 检查方法 度 先 值 老化前全检 接线和负 载;过程中 每小时检查 器件温度 员工自检, IPQC巡检

—

4

32

A320

测绝缘阻抗: 测试仪器失 仪器测试良好 效

影响电源测试 的准确性

8

—

4

32

页码:7/8

文件编号 产品名称 核心小组 :

PFMEA20180628-0001 泳池开关电源

项目主题 产品型号

PFMEA 电源系列产品 风 现有流程 管 难 险 检 优 制 检查方法 度 先 值

版本: 作成 日期

潜在失效 原因、机制

发 生 度

现行流程管制 预防措施

建议措施

行动结果 责任及目 严 发 难 风险 标完成时 实施措施 重 生 检 优先 间 度 度 度 值

螺丝金属屑 装PCBA: 线路板内不能 留有金属屑, 外壳划伤 A250 线束接查正确 良好可靠,外 壳来料良好 基板未定位 好

7

打螺丝时,螺丝 内观检查发现异 同电批嘴磨擦造 2 常立即反馈 成 作业防护不当; 在线品检发现异 5 来料不良 常立即反馈

外观不良、降 低可靠性

5

2

10

降低可靠性; 功能不良

7

作业不良

1 首件确认

2

14

降低可靠性; 功能不良

5

作业不良

1)首件确认 作业自检; 2 2)线上品检发现 线上品检工 序全检 异常立即反馈

2

20

焊接温度过高 外观不良

6 5

作业不良 作业不良

2 烙铁温度点检 2 首件确认

员工自检, IPQC巡检 员工自检, IPQC巡检

影响性能

5

器件误用、老化 检查接线、负载 温度错误、接线 、检查老化温度 2 错误、负载使用 、检查电源上关 错误 键器件温度 作业不良 1 作业前检查

3

30

电源炸机

7

2

14

测接地电阻; 测试仪器失 A310 仪器测试良好 效

影响电源测试 的准确性

8

1)测试前做设备 运行检查,验证 仪器潜在的失效 1 测试仪器 2)首件确认 1)测试前做设备 运行检查,验证 仪器潜在的失效 1 测试仪器 2)首件确认

2

56

使用不良材料 导致功能不良 外观不良或降 低可靠性

7

2

28

7

操作错误

1)首件确认 员工自检, 3 2)线上品检发现 线上品检全 检 异常立即反馈

2

42

页码:2/8

文件编号 产品名称 核心小组 :

PFMEA20180628-0001 泳池开关电源

项目主题 产品型号

PFMEA 电源系列产品 风 现有流程 管 难 险 检 优 制 检查方法 度 先 值 4 3 2 3 2 48 42 42 42 56

NO

流程功能 要求

潜在失效模 式

潜在失效 原因、机制

现行流程管制 预防措施

建议措施

7 元器件成型: 零件破损 A100 尺寸符合要 求,没有破损 加工尺寸不 符规格 功能不良 7 插件困难 5

1)作业前试加工 整形机架调校不 2 2)确定机架良好 良 3)首件确认 机架零件磨损 2 每日保养和维护

3 3

未锁紧锁 正,螺丝滑 牙;MOS管 的绝缘套及 降级可靠性 桥堆的绝缘 垫未紧贴底 壳有缝隙 外观不良; 影响性能

6

作业不良;扭力 1 首件确认 不对