生管K3操作流程

K3生产管理(单公司模式领亚88).vsd

外购退料流程

品管 采购 仓库 供应商 (备注)

委外加工流程

生管 采购 仓库 供应商 (备注)

生产任务单汇报

是

是否免检否产品Fra bibliotek验单产品入库单

产品检验申请单

采购管理流程

生管 其他部门 采购

否 采购申请单 采购申请单

供应商

仓库

(备注)

是否审核

是 否 是否确认 是 采购订单 待确认的采购订单

1、采购订单如果 没有完全交完如果 需要交了则需要手 工关闭

否 是否确认

是

供应商送货

品质管理流 程

外购入库单

生产任务单

库存

半成品

生产任务单汇报

产品检验申请单

产品入库

需要检验的成品

产品检验单

手工采购申请单 倒冲领料流程

采购订单

采购订单

分销流程

外购入库

外购入库

产品返工流程

品质 生管 仓库 制造 (备注)

品管开出 品质异常 单

手工做返工类型的 生产任务单

1、品管对仓库中的

根据实际情况维护 投料单

分发投料单

生产领料单

产品检验单的检验结 果为“保留”则进入 二次检验

二次检验的检验单必 须关联原检验单

重工完毕后入库,视 为新品入库,重启生 产入库流程办理

产品入库单 录入、审核、 打印

需检验的产品入库, 由仓管根据品管确认 的产品检验申请单, 将实物入库后,直接 录入、审核并打印出 产品入库单

产品入库单

产品入库单

分公司总流程

回传给客户

签好的生产联络单

修改交期

是否接受

否

电话知会相 关业务

电话知会生 管

金蝶K3 WISE 生产管理车间操作手册

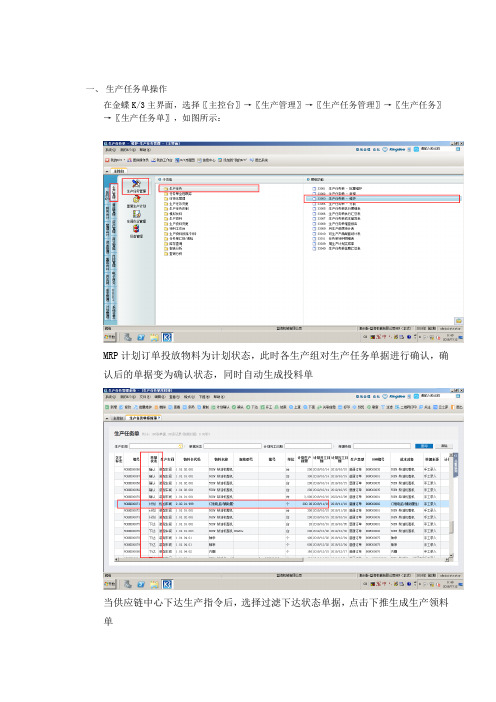

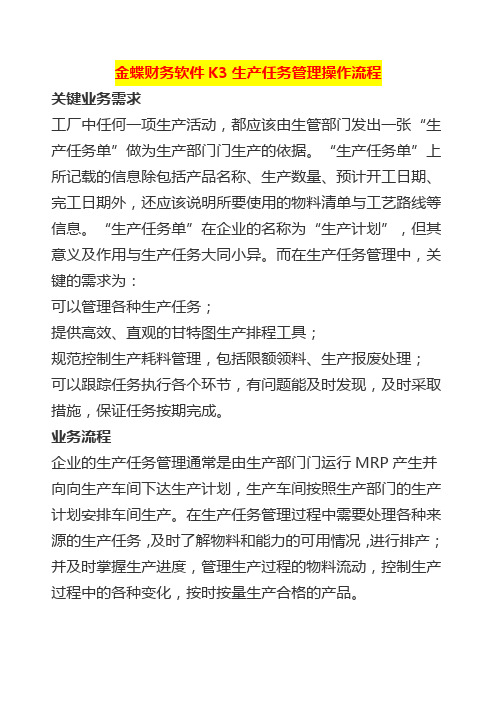

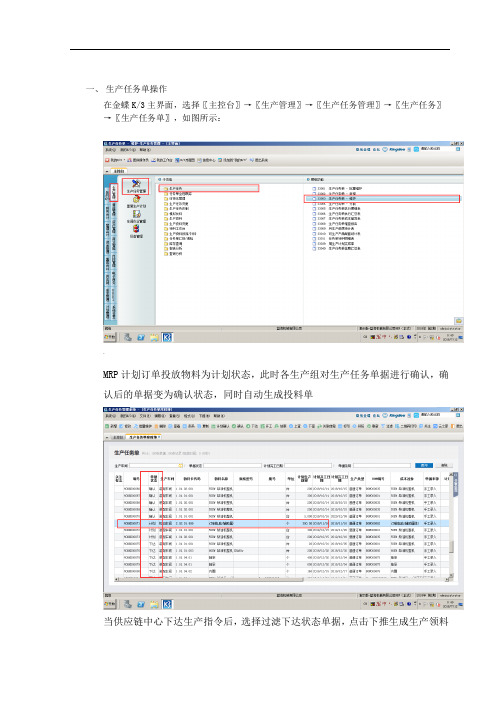

一、生产任务单操作在金蝶K/3主界面,选择〖主控台〗→〖生产管理〗→〖生产任务管理〗→〖生产任务〗→〖生产任务单〗,如图所示:MRP计划订单投放物料为计划状态,此时各生产组对生产任务单据进行确认,确认后的单据变为确认状态,同时自动生成投料单当供应链中心下达生产指令后,选择过滤下达状态单据,点击下推生成生产领料单进入生产领料单领料界面,此界面单据分录会根据BOM自动领取下一级物料,确认物料代码,数量字段,库存不足则会显示蓝色背景,确认数据后保存二、生产任务单变更在金蝶K/3主界面,选择〖主控台〗→〖生产管理〗→〖生产任务管理〗→〖生产任务变更〗→〖生产任务变更单-新增〗,如图所示:当业务遇到需要,已经在进行的生产任务单需要对产品生产数量进行变更修改,则进行生产任务单变更点击确定进入变更录单界面光标定位变更编号字段,按F7进入查询界面选择下达单据,敲击回车键,选择数据,并返回单据界面,核对物料信息,并在相对应单据分录行,计划生产数量处进行生产数量的修改,修改完毕进行保存三、生产投料单变更由于BOM的变化、原材料的短缺、临时替代物料的使用等原因,通常会有生产投料发生变更的情况在金蝶K/3主界面,选择〖主控台〗→〖生产管理〗→〖生产任务管理〗→〖生产投料变更〗→〖生产投料变更单-新增〗,如图所示:双击新增,光标定位生产投料单号,按F7进行投料单查询界面,选择数据按回车即可选择数据,修改计划投料数量,填写其他基本数据后,点击保存,通知供应链中心审核四、生产物料报废/补料单在金蝶K/3主界面,选择〖主控台〗→〖生产管理〗→〖生产任务管理〗→〖生产物料报废/补料〗→〖生产物料报废/补料单-新增〗,如图所示:在实际生产过程中往往会存在生产物料报废,因材料或因操作问题,需要进行补料申请,以保证加工产品数量双击新增,选择选单类型为生产任务单,然后鼠标光标定位到选单单号,按F7选择需要报废/补料的单据,敲击回车,根据实际情况填写报废数量与补料数量,然后点击保存,通知供应链中心审核单据。

(完整)K3操作流程图详解

(完整)K3操作流程图详解目录一、流程图符号说明:________________________________________ 3二、K/3系统基础操作流程图:_____________________________ 4A、“中间层—账套管理” __________________________________________ 4B:系统基础资料 ___________________________________________________ 7C:系统初始化资料录入_____________________________________________ 8D:系统期末结账处理______________________________________________ 10三、各模块日常业务处理流程: ____________________________ 11A、总账系统: ___________________________________________________ 111、总账总体流程:________________________________________________ 112、总账初始化处理: _______________________________________________ 123、新增凭证:____________________________________________________ 134、凭证修改:____________________________________________________ 145、单张凭证审核: _________________________________________________ 156、多张凭证审核:________________________________________________ 167、单张凭证反审核:______________________________________________ 178、成批凭证反审核:______________________________________________ 189、单张凭证过账:________________________________________________ 1910、成批凭证过账_________________________________________________ 2011、单张凭证反过账:_____________________________________________ 2112、成批凭证反过账:______________________________________________ 2213、总账系统的期末处理:__________________________________________ 23B、现金管理系统:_______________________________________________ 241、初始化处理:__________________________________________________ 242、复核记账:_____________________________________________________ 253、登现金日记账:_________________________________________________ 264、库存现金盘点处理:____________________________________________ 265、现金对账处理:________________________________________________ 276、登银行存款日记账:____________________________________________ 287、登银行对账单处理:____________________________________________ 288、银行存款对账:________________________________________________ 299、新开账户处理:_________________________________________________ 30C、固定资产系统:________________________________________________ 311、固定资产初始化操作:__________________________________________ 312、新增卡片类别资料: _____________________________________________ 323、日常新增固定资产卡片操作: _____________________________________ 334、单张固定资产变动处理:________________________________________ 345、成批固定资产变动: _____________________________________________ 356、固定资产清理:________________________________________________ 36 D:报表系统______________________________________________________ 371、自定义报表的建立______________________________________________ 372、公式定义______________________________________________________ 38E、应收款管理系统_______________________________________________ 391、初始化数据录入________________________________________________ 392、应收款管理系统总体流程________________________________________ 403、日常操作-发票录入____________________________________________ 414、日常操作-其它应收单录入______________________________________ 425、日常操作-应收票据录入________________________________________ 436、日常操作-收款单录入__________________________________________ 447、单据核销管理__________________________________________________ 458、期末结账______________________________________________________ 46F、应付款管理系统_______________________________________________ 471、初始化数据录入________________________________________________ 472、应付款管理系统总体流程________________________________________ 483、日常操作-发票录入____________________________________________ 494、日常操作-其它应付单录入______________________________________ 505、日常操作-应付票据录入________________________________________ 516、日常操作-付款单录入__________________________________________ 527、单据核销管理__________________________________________________ 538、期末结账______________________________________________________ 54 G:采购管理系统_________________________________________________ 551、初始化处理____________________________________________________ 552、总体业务处理流程______________________________________________ 56 H:仓存管理系统 __________________________________________________ 571、总体业务处理流程______________________________________________ 572、入库处理______________________________________________________ 583、出库处理______________________________________________________ 594、月末盘点______________________________________________________ 60 I:存货核算系统 __________________________________________________ 611、总体处理流程__________________________________________________ 612、暂估处理______________________________________________________ 623、成本计算______________________________________________________ 634、凭证处理+期末处理_____________________________________________ 64一、流程图符号说明:表示流程图起止说明表示操作或数据流向表示对本业务流程的辅助说明表示对非本业务流程辅助说明左上角表示关键操作点或单据名称右上角表示操作界面或操作人下半部表示对此次操作的重要说明二、K/3系统基础操作流程图:A、“中间层—账套管理”1、建立新账套:2、备份套账:3、恢复账套:B:系统基础资料C:系统初始化资料录入1、初始化余额录入:说明:除总账外各模块期初余额录入的顺序没有特别的规定。

K3-生产管理

MPS/MRPMPS需求参数详细内容见图3-4:图3-4本部分参数是对MPS/MRP计算的需求来源进行设置,这些参数将决定哪些单据作为需求来源参加计算。

计划人员可以根据实际生产管理情况设置这些参数。

✓方案编码对MPS/MRP方案进行编码。

✓方案描述对MPS/MRP方案进行说明,方便计划人员查看、选择方案。

✓计划计算范围(1) 全部计划对象所有设定了计划策略为主生产计划(MPS)的物料、这些物料对应的所有销售订单或产品预测均参加计算。

(2) 指定需求单据选中此参数,可以选择指定销售订单或者指定预测单进行计算。

计算时只将指定范围内的销售订单或者预测单作为需求来源。

(3) 指定物料选中此参数,对指定范围内的物料进行全重排计算,提高MPS的计算效率。

有三个细节参数:向上获取参数说明:选中此参数,对指定物料,按照BOM结构关系,首先向上查找到物料的所有上级物料,指定物料以及找到的所有上级物料的需求单据作为本次计算的需求来源。

指定物料及找到的上级物料再向下全部多级展开,遍历到的所有MPS物料为本次参与计算的物料。

适用场景:在下一次MPS全重排计算之前,为保证某些关键物料的计划的准确性,需要通过指定关键物料,并且选择向上获取,对这些关键物料重新计划一次。

本级计算参数说明:选中此参数,指定物料对应的需求单据作为本次计算的需求来源。

指定物料向下全部展开,遍历到的所有MPS物料为本次参与计算的物料。

适用场景:指定的物料为备件,同时企业应用中产品与备件均可独立销售或做预测,但是分开做计划。

可以通过指定物料,并且选择本级计算,对备件进行全重排计算,得到备件的完整计划。

向下展开参数说明:选中此参数,对指定物料,按照BOM结构关系,首先向下多级展开,找到所有多层的下级MPS物料。

指定物料及找到的下级MPS物料的需求单据作为本次计算的需求来源。

指定物料及找到的下级物料为本次参与计算的物料。

适用场景:对不同产品系列分别做计划,可以通过指定不同的产品系列,并且选择向下展开,得到不同系列产品及其子项的计划。

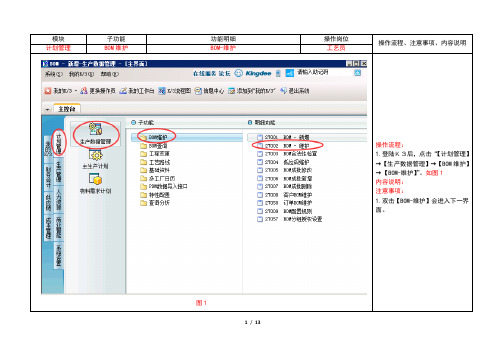

生产经营部金蝶K3操作说明书(工艺)

图11/ 13图22/ 13图3存】→点击【关闭】”。

如图33/ 13→点击【关闭】”。

图44/ 13图5 图6图7 图85/ 13图96/ 13图107/ 13图118/ 13图129/ 13图13 图14图15 操作流程:1. “填写【变更申请人】→填写【变更原因】→选择【变更表体】→输入【BOM编号】→点击【数据】如图13→选择【查看编码】如图13→双击【弹出内容】如图14→修改【物料代码】或修改【单位】或修改【用量】→点击【保存】→点击【关闭】”。

如图15内容说明:1.【变更单编号】会自动引出,不可更改;2.【变更申请人】:填写负责人姓名;3.【变更原因】:叙述修改原因。

注意事项:1.此流程为【变更类型】修改操作流程;2.【标识】行“由”为错误BOM内容;3.【标识】行“改为”为需要修改的BOM内容。

10/ 13图16图17 图18 18→点击【保存】→点击【关闭】”。

如图1611/ 13图19量】→点击【保存】→点击【关闭】”。

如图1912/ 13图20操作流程:1.“填写【变更申请人】→填写【变更原因】→选择【变更表头】→输入【BOM编号】→修改【跳层】→点击【保存】→点击【关闭】”。

如图20内容说明:1.【变更单编号】会自动引出,不可更改;2.【变更申请人】:填写负责人姓名;3.变更原因:跳层错误;4.【跳层】选择是或否。

注意事项:1.【标识】行“由”为BOM【跳层】错误内容;2.【标识】行“改为”为需要修改的BOM【跳层】内容。

13/ 13。

金蝶财务软件K3生产管理系统操作指南

金蝶财务软件K3生产管理系统操作流程金蝶K3生产管理系统功能模块说明2.9.1 业务场景生产管理系统的功能涵盖了企业生产管理的全过程。

生产管理系统提供有关生产的计划、投料与领料、工作中心的工序计划及加工优先级的确定、分派、执行、流转。

控制投入和产出的工作量,生产检验与汇报、产品入库、任务单结案功能,协助企业有效掌握各项制造活动信息,管理生产进度,提高生产效率、减少车间在制品、降低损耗与成本、提高产品质量与客户满意度。

生产任务管理系统负责执行由物料和能力计划所确定的活动,其位于整个企业生产计划与控制系统的执行阶段。

其管理目标包括:Ø 管理物料的流动以达成MPS和MRP所确定的生产计划;Ø 产能、人力资源、时间及物料的优化利用;Ø 车间在制品最小化;Ø 保证客户满意生产任务管理主要的业务活动分为生产任务的计划、执行、控制三个方面,对企业的生产管理提供全部支持。

领域管理领域管理模式制造生产任务管理标准生产业务受托加工业务返工生产业务重复生产任务车间作业管理精细化的车间管控生产任务管理/重复生产计划2.9.2.1 主要功能1. 生产任务生产任务是生产管理的核心业务。

是车间安排生产、生产任务下达、领料的重要依据。

Ø 手工建立生产任务;Ø 生产任务单批量维护;Ø 根据销售订单/外销订单建立生产任务;Ø MPS、MRP、MTO计划订单投放生成生产任务;Ø 分割生成生产任务单;Ø 生成下级任务单;Ø 生产任务单确认、下达;Ø 生产任务单挂起/反挂起处理;Ø 生产任务单结案。

2. 生产任务变更由于市场的需求变化、生产设备能力的原因以及原材料等原因,通常会发生生产任务变更的情况。

Ø 生产任务变更单的录入;Ø 生产任务变更单的审核;Ø 生产任务变更单的变更。

3. 生产任务改制在机加工、压铸等行业,往往会出现由于质量、订单变更等原因导致生产计划的产品的更改,需要全部更改或部分更改为生产其他产品,部分改制时生成新的生产任务,原有的生产任务继续执行,为满足实际业务情况,系统提供产品改制功能。

K3操作指引PMC

K3操作指引1、损耗率的录入当接到销售(市场)的生产指令单后,首先对该产品的BOM设置相关物料的损耗率:“生产管理---生产数据管理---BOM查询---BOM多级展开BOM多级展开后,单击确定按钮,找到所需要的BOM单然后选中每个子阶BOM表,双击它,会出现如图所示画面对已经“审核”的BOM表需要在工具栏中的“查看”下面选择“反审核”,单击(如图)或者用快捷键shift+F4,使BOM表处于“未审核”状态。

现在就可以对该BOM表中的每种物料的损耗率进行设置(例如:要求损耗率为0.5%,在“损耗率”对应的下方表格输入“0.5”即可)损耗率设置完成后,单击“审核”,在“查看”下选择“使用”。

完成对物料损耗率的设置。

可依次对所有子阶BOM表进行设置。

2、新增产品预测回到k3主页面,“生产管理—物料需求计划---产品预测----产品预测新增”在新增界面输入需要生产的成品代码以及订单数量“保存—审核”“生产管理---物料需求计划---系统设置---MRP计划方案维护选择需要的计划方案。

例如:现在需要MPS----即只考虑损耗,则需要对相关参数设置如下设置完成后“保存---退出”回到系统设置面板,选择“计划展望期维护”打开“计划展望期维护”,设置好参数如下(系统启用的时候该参数一般设置好,后续一般不需要对此进行设置)4、MRP计算“生产管理---物料需求计划—MRP计算—MRP计算”单击MRP计算,选择“下一步”在出现的页面中,对“BOM单完整性检查”。

目的是为了检验BOM表是否有误,如果有错误提示,联系工程方面确认、修改。

无误后对“低位码维护”,目的是保证计算最新的BOM 表物料。

维护完成后,单击“下一步”在不了解运算方案的时候,需要对其进行核对查看各参数是否是当前需要的方案核对完毕“保存---退出---下一步”,单击“选择按钮”—“选择需要运算目标”—单击“返回”(或者选择目标双击)得到如下所示单击“下一步”单击“下一步”单击“下一步”单击“完成”,MRP计算完成5、MRP维护“生产管理----物料需求计划---MRP维护---MRP计划订单-维护”单击进入“MRP计划需求-维护”,通过“名称”、“比较关系”和“数值”,找到需要维护的MRP单据单击“确定”按钮,得到如图所示:因为公司在“物料属性”设置的时候没有设置“委外”,所以需要手工对需要委外的物料更改生产部门如上图所示,需要对该PCB板进行委外加工,则双击该物料所在行,得到如下所示:设置完成后如下图红色区域所示:“保存”—“退出”选择所有物料“审核—投放”得到如下所示:“生产管理—生产任务管理—生产任务—生产任务单-维护”在生产任务单维护中,通过“名称”、“比较关系”和“数值”,找到需要维护的单据,单击“确定”按钮,得到如下图示选择所需要的单据“确认”—“下达”得到如下所示,生产任务单维护完成“供应链—采购管理—采购申请—采购申请单维护”击“确定”按钮得到如下所示,然后对所有采购需求数量进行核对,无误后选中全部,“审核”完成整个MRP下单完成。

金蝶财务软件K3生产任务管理操作流程

金蝶财务软件K3生产任务管理操作流程关键业务需求工厂中任何一项生产活动,都应该由生管部门发出一张“生产任务单”做为生产部门门生产的依据。

“生产任务单”上所记载的信息除包括产品名称、生产数量、预计开工日期、完工日期外,还应该说明所要使用的物料清单与工艺路线等信息。

“生产任务单”在企业的名称为“生产计划”,但其意义及作用与生产任务大同小异。

而在生产任务管理中,关键的需求为:可以管理各种生产任务;提供高效、直观的甘特图生产排程工具;规范控制生产耗料管理,包括限额领料、生产报废处理;可以跟踪任务执行各个环节,有问题能及时发现,及时采取措施,保证任务按期完成。

业务流程企业的生产任务管理通常是由生产部门门运行MRP产生并向向生产车间下达生产计划,生产车间按照生产部门的生产计划安排车间生产。

在生产任务管理过程中需要处理各种来源的生产任务,及时了解物料和能力的可用情况,进行排产;并及时掌握生产进度,管理生产过程的物料流动,控制生产过程中的各种变化,按时按量生产合格的产品。

K/3生产任务管理提供从生产任务确认下达、生产任务变更和改制、投料管理和变更、物料控制、生产汇报、到产品检验入库等全过程业务的处理与控制。

生产任务管理以物料、物料清单管理控制的依据,以生产任务单为核心控制物料耗用和人工成本,有效管理车间物流,确保生产任务正常完工。

K/3系统生产任务管理流程如下:非倒冲领料企业一般情况采用非倒冲领料。

非倒冲领料情况下的流程:生产任务管理:生产部门根据销售订单产生生产任务,并在系统生成下级生产任务;车间计划员根据生产部门运行物料需求计划投放的生产任务下达或手工分割进行分批计划;生产排程:下达生产任务之前,车间计划员可以利用可视化排程,在系统模拟发料,查询每个产品的子项物料的模拟发料占用数量、缺料量和物料齐备率;检查能力负荷情况,之后根据配套情况和能力负荷情况,调整计划进度,下达生产任务;生产过程中,临时有插单发生时,在保证已安排生产顺利进行的前提下,用模拟发料来查询物料的占用情况,对插单所需要的原料进行库存占用模拟,评估插单的可行性。

K3流程

生产部K3使用流程操作流程:1.登录K32.进入生产管理模块3.进入生产数据管理模块4.进入BOM维护子功能5.进入BOM录入6.按表格录入内容,填写基础资料按F7选择要录入的内容7.BOM组别直接按F7然后搜索需要的款号。

9.复制款号的数字部分作为BOM单编号10.输入BOM单计算数量11.输入本款色组需求物料的编码12.输入用量及发料仓库13.所有材料都输入完毕后保存、审核并使用BOM单(审核后出现使用按钮)14.进入生产任务管理模块,进入生产任务子功能,进入生产任务单-录入15.在物料代码处输入款号,并按规则填入编号16.填入生产数量、生产车间与计划完工日期17.保存、确认并下达任务单(确认后出现下达按钮)18.进入生产投料变更子功能,进入生产投料变更单-录入19.在生产投料单号栏按F7过滤所需要变更的内容或款号20.选取需要变更的内容(可多选)21.修改投料数量,将变更后的实际用量录入,如更换材料必须将原来材料的数量变更为0,然后在投料单号中输入所变更款号色组的投料单号,再将更改的材料代码及数量输入。

22.输入完成后保存,审核并变更(如未发料数小于变更数量则必须经过退料才可变更)23.跟踪发料情况,进入生产投料子功能,进入生产领料需求分析表,过滤后查看发料情况及库存状态,可引出数据在EXCEL表格中编辑,便于跟踪。

24.库存查询,进入库存查询子功能,进入即时库存查询,查找要查询的材料名称或代码。

25.验收入库查询,领料发货查询,进入供应链,进入仓库管理模块,进入验收入库或领料发货子功能,进入相应明细功能查询。

K3生产系统操作流程

K3生产系统操作流程第1 章系统概述 (1)1.1 与其它系统的口.................................................第2 章业务模式及应用..............................................2.1 普通生产任务...................................................2.2 工序跟踪生产任务..............................................2.3 返工生产任务..................................................2.4 受托加工生产任务..............................................3.7 业务流程设计..................................................第3 章生产任务..............................................................3.1 生产任务单的建立................................................3.2 生产任务单查询与保护..........................................3.3 生产任务的确认....................................................3.4 生产任务的挂起...........................................................3.5 生产任务的结案..........................................................3.6 生产任务的分割..................................................3.7 生产任务有关报表........................................................ 第4 章生产任务变更.........................................................4.1 生产任务变更单的录入.......................................4.2 生产任务变更单查询与保护...................................4.3 生产任务变更单的审核/反审核................................4.4 生产任务变更单的变更.........................................第5 章模拟发料........................................................5.1 条件设置...........................................................5.2 操作说明.......................................................第6 章生产投料....................................................6.1 生产投料单的建立...............................................6.2 生产投料单查询与保护...........................................6.3 生产投料的审核.................................................6.4 生产投料的锁库与解锁...........................................6.5 生产投料的在制品退料...........................................6.6 生产投料有关报表...............................................第7 章生产投料变更...............................................7.1 生产投料变更单录入............................................7.2 生产投料变更单查询与保护......................................7.3 生产投料变更单的审核.....................................7.4 生产投料变更单的变更.....................................第8 章生产物料报废.....................................8.1 生产物料报废单的建立................................8.2 生产物料报废单查询与保护.................................8.3 生产物料报废的审核......................................8.4 生产物料报废后继续领料.............................................8.5 生产物料报废统计表....................................第9 章任务单汇报.........................................9.1 任务单汇报的建立.........................................9.2 任务单汇报查询与保护.....................................9.3 任务单汇报有关报表...................................... 第10 章报表分析............................................. 10.1 足缺料分析............................................. 第11 章领料发料..............................................11.1 合并领料..................................................11.2 配套领料..................................................第1章系统概述1.1 关于本系统生产任务管理系统,在 K/3 财务系统、物流管理、生产管理其他各子系统的基础上,采用ERP 的先进制造管理思想,同时汲取JIT、精益生产的管理思想,为工业企业提供针对制造有关的生产任务单从生产计划、投料与领料、生产检验与汇报、到产品入库、任务单结案全过程监督与操纵,协助企业有效掌握各项制造活动信息,管理生产进度,提高生产效率、减少车间在制品、降低损耗与成本、提高产品质量与客户满意度。

K3生产系统操作流程

K3生产系统操作流程一、生产计划制定1.确定生产目标:根据市场需求和企业实际情况,确定生产目标和时间节点。

2.制定生产计划:根据生产目标和资源情况,制定合理的生产计划,包括生产数量、生产周期等。

3.分解生产计划:将生产计划分解为具体的生产任务,确定每个生产任务的执行方式和资源需求。

4.分配资源:根据生产计划的要求,合理分配人力、设备、原材料等资源。

二、生产任务下达1.创建生产订单:根据生产计划,创建相应的生产订单,并分配给具体的生产线或工作站。

2.发布生产任务:将生产订单发布到生产线或工作站,通知相关人员开始生产作业。

3.确认生产任务:生产线或工作站确认接收到生产任务,并开始进行生产作业。

三、生产作业执行1.生产作业准备:准备所需的原材料、设备和工具,确保生产作业能够顺利进行。

2.生产作业执行:按照生产订单中的要求和工艺流程,进行生产作业,保证产品质量和生产效率。

3.实时监控:通过K3生产系统对生产作业进行实时监控,及时发现异常情况并进行处理。

四、生产过程管理1.生产进度跟踪:对生产进度进行跟踪和监控,及时调整生产计划,确保生产进度符合要求。

2.资源调度优化:根据生产情况和资源利用情况,进行资源的调度和优化,提高生产效率和降低成本。

3.质量检验控制:进行产品质量检验,发现问题及时处理,确保产品质量达到标准要求。

五、生产完成与结算1.生产作业结束:生产作业完成后,进行产品入库和清理生产现场。

2.结算生产成本:根据生产作业的实际情况,结算生产成本,分析生产成本构成。

3.生产报表生成:生成生产报表,对生产情况进行分析和评估,为下一步生产计划提供参考。

K3生产系统通过科学的管理和完善的流程,能够提高生产效率和产品质量,实现生产计划的准确执行和资源的优化利用。

企业可以根据自身情况对K3生产系统进行定制化设置,以满足不同生产场景的需求,提升生产管理水平和竞争力。

K3CLOUD生产管理操作规程

生产管理操作规程生产管理操作规程目录生产管理操作规程 (2)1. 生产管理系统 (3)1.1业务规程图 (3)1.1.1 标准生产 (3)2. 操作规程 (4)2.1 基础设置 (4)2.1.1 参数设置 (4)2.1.2 物料设置 (5)2.1.3 生产车间资料 (7)2.1.4汇报类型 (7)2.1.5 单据类型与业务流程 (8)2.2 日常业务处理 (9)2.2.1 生产订单 (9)2.2.3 生产订单变更 (12)2.2.4 生产用料清单 (13)2.2.5 生产领、退、补料 (15)2.2.5 生产汇报 (17)2.2.5 生产入库 (17)2.3 常用功能及业务处理 (18)2.3.1 倒冲领料 (18)2.3.2 盘点差异备料 (19)2.3.3 生产备料 (20)2.4 报表查询 (22)2.4.1 生产订单执行明细表 (22)2.4.2 生产订单执行汇总表 (23)2.4.3 生产订单领料汇总表 (23)2.4.4 生产领料差异汇总表 (24)2.4.5 生产领料差异表 (25)1. 生产管理系统1.1业务规程图1.1.1 标准生产2. 操作规程2.1 基础设置2.1.1 参数设置2.1.1.1 系统参数生产管理下的参数设置为组织级参数,针对不同生产组织可以设置不同的参数。

2.1.1.2 单据类型参数生产订单的单据类型上也有相关的控制参数,主要作用是,不同单据类型可以实现不同的业务控制。

参考图片如下:2.1.2 物料设置2.1.2.1 基本控制物料控制跟WISE不同,在物料控制上,只有允许生产的物料,才允许在生产管理的生产订单中进行生产。

2.1.2.2 生产控制物料的生产页签上定义了物料在生产上的一些控制及默认值的设置。

例如:产品进行生产的生产车间、生产单位;物料作为生产领用材料时,发料方式、发料仓库;物料勾选了“可为主产品”才可以做BOM,勾选了“可为联副产品”才可以在BOM中作为联、副产品;“是否关键件”勾选的物料,在生产加工过程中,会重点关注和控制。

金蝶K3-WISE-生产管理车间操作手册

一、生产任务单操作在金蝶K/3主界面,选择〖主控台〗→〖生产管理〗→〖生产任务管理〗→〖生产任务〗→〖生产任务单〗,如图所示:'MRP计划订单投放物料为计划状态,此时各生产组对生产任务单据进行确认,确认后的单据变为确认状态,同时自动生成投料单当供应链中心下达生产指令后,选择过滤下达状态单据,点击下推生成生产领料单进入生产领料单领料界面,此界面单据分录会根据BOM自动领取下一级物料,确认物料代码,数量字段,库存不足则会显示蓝色背景,确认数据后保存¥二、生产任务单变更在金蝶K/3主界面,选择〖主控台〗→〖生产管理〗→〖生产任务管理〗→〖生产任务变更〗→〖生产任务变更单-新增〗,如图所示:当业务遇到需要,已经在进行的生产任务单需要对产品生产数量进行变更修改,则进行生产任务单变更>点击确定进入变更录单界面光标定位变更编号字段,按F7进入查询界面选择下达单据,敲击回车键,选择数据,并返回单据界面,核对物料信息,并在相对应单据分录行,计划生产数量处进行生产数量的修改,修改完毕进行保存>三、生产投料单变更由于BOM的变化、原材料的短缺、临时替代物料的使用等原因,通常会有生产投料发生变更的情况在金蝶K/3主界面,选择〖主控台〗→〖生产管理〗→〖生产任务管理〗→〖生产投料变更〗→〖生产投料变更单-新增〗,如图所示:%双击新增,光标定位生产投料单号,按F7进行投料单查询界面,选择数据按回车即可选择数据,修改计划投料数量,填写其他基本数据后,点击保存,通知供应链中心审核四、生产物料报废/补料单在金蝶K/3主界面,选择〖主控台〗→〖生产管理〗→〖生产任务管理〗→〖生产物料报废/补料〗→〖生产物料报废/补料单-新增〗,如图所示:在实际生产过程中往往会存在生产物料报废,因材料或因操作问题,需要进行补料申请,以保证加工产品数量双击新增,选择选单类型为生产任务单,然后鼠标光标定位到选单单号,按F7选择需要报废/补料的单据,敲击回车,根据实际情况填写报废数量与补料数量,然后点击保存,通知供应链中心审核单据。

金蝶财务软件K3生产任务管理操作流程

金蝶财务软件K3生产任务管理操作流程关键业务需求工厂中任何一项生产活动,都应该由生管部门发出一张“生产任务单”做为生产部门门生产的依据。

“生产任务单”上所记载的信息除包括产品名称、生产数量、预计开工日期、完工日期外,还应该说明所要使用的物料清单与工艺路线等信息。

“生产任务单”在企业的名称为“生产计划”,但其意义及作用与生产任务大同小异。

而在生产任务管理中,关键的需求为:可以管理各种生产任务;提供高效、直观的甘特图生产排程工具;规范控制生产耗料管理,包括限额领料、生产报废处理;可以跟踪任务执行各个环节,有问题能及时发现,及时采取措施,保证任务按期完成。

业务流程企业的生产任务管理通常是由生产部门门运行MRP产生并向向生产车间下达生产计划,生产车间按照生产部门的生产计划安排车间生产。

在生产任务管理过程中需要处理各种来源的生产任务,及时了解物料和能力的可用情况,进行排产;并及时掌握生产进度,管理生产过程的物料流动,控制生产过程中的各种变化,按时按量生产合格的产品。

K/3生产任务管理提供从生产任务确认下达、生产任务变更和改制、投料管理和变更、物料控制、生产汇报、到产品检验入库等全过程业务的处理与控制。

生产任务管理以物料、物料清单管理控制的依据,以生产任务单为核心控制物料耗用和人工成本,有效管理车间物流,确保生产任务正常完工。

K/3系统生产任务管理流程如下:非倒冲领料企业一般情况采用非倒冲领料。

非倒冲领料情况下的流程:生产任务管理:生产部门根据销售订单产生生产任务,并在系统生成下级生产任务;车间计划员根据生产部门运行物料需求计划投放的生产任务下达或手工分割进行分批计划;生产排程:下达生产任务之前,车间计划员可以利用可视化排程,在系统模拟发料,查询每个产品的子项物料的模拟发料占用数量、缺料量和物料齐备率;检查能力负荷情况,之后根据配套情况和能力负荷情况,调整计划进度,下达生产任务;生产过程中,临时有插单发生时,在保证已安排生产顺利进行的前提下,用模拟发料来查询物料的占用情况,对插单所需要的原料进行库存占用模拟,评估插单的可行性。

k3成本及生产管理系统操作手册

一.登陆K3系统 (4)二.基础资料概述 (4)三.计量单位 (4)四.部门设置 (6)五.职员设置 (9)六.物料设置 (9)七.仓库设置 (14)八.成本对象 (16)九.成本项目 (16)十.要素费用 (19)十一.劳务 (21)第二章BOM培训 (23)一.BOM概述 (24)二.新增BOM (24)三.BOM使用 (25)四.BOM修改 (26)第三章MRP计算培训 (27)一.工作流程 (27)二.MRP计划方案维护 (28)三.销售预测单 (29)四.产品预测单 (31)五.MRP计算 (33)第四章生产投料及产品入库培训 (36)一.工作流程 (36)二.生产投料单 (37)三.调拨单录入 (39)四.生产领料单录入 (43)五.中间体入库 (47)六.产品入库 (49)第五章产量归集培训 (56)一.投入产量录入 (56)二.完工产量录入 (58)三.在产品盘点产量录入 (58)四.劳务耗用量录入 (60)第六章费用归集培训 (61)一.费用归集介绍 (62)二.材料费用归集 (62)三.工资费用归集 (63)四.折旧费用录入 (65)五.能源动力费的归集 (68)六.环保费用费归集 (69)七.其它费用归集 (70)八.实际工时录入 (74)第七章费用分配培训 (75)二.其他费用分配 (77)三.辅助生产费用分配 (78)第八章成本计算培训 (79)一.成本计算介绍 (80)二.成本计算合法性检查 (80)三.产品成本计算 (82)第九章报表查询培训 (84)一.成本计算单(分页显示) (84)二.成本计算单(汇总显示) (85)三.产品完工成本汇总表 (87)三.分类法产品成本计算单 (88)四.材料成本计算单 (89)五.材料成本汇总表 (90)六.批次成本汇总表 (92)七.完工成本分级汇总表 (93)第十章期末结账 (96)一.结账 (96)二.反结账 (97)第一章基础资料培训一.登陆K3 系统1.正常(局域网)登录双击“金蝶K/3主控台”,选择组织机构及当前帐套,输入用户名、密码,单击[确定],进入K3系统。

K3系统生产任务管理操作手册

系统实施文档之K/3系统生产任务管理操作手册目录一.概述 (3)二.系统设置 (3)1、系统参数设置 (3)2、系统初始化 (4)三.日常业务 (5)1、生产任务单 (5)2、材料出库 (10)3、产品入库 (14)K/3生产任务管理系统操作手册一.概述二.系统设置1、系统参数设置操作节点:【系统设置】—【系统设置】—【生产管理】—【系统设置】2、系统初始化具体操作详见《K3系统初始化指南》三.日常业务1、生产任务单(两种录入方式:1、根据MRP运算后的MRP计划订单投放生成2、手工新增)MRP计划订单投放生产任务单操作节点:【物料需求计划】—【MRP维护】—【MRP计划订单-维护】—【计划订单序时薄】通过MRP运算得到MRP计划订单,自制属性的物料的计划订单审核之后进行投放生成生产任务单手工新增生产任务单操作节点:【生产管理】—【生产任务管理】—【生产任务】—【生产任务单-新增】注:表体必填项:物料代码、生产类型(普通订单)、计划生产数量、生产车间、计划开工日期、计划完工日期、计划类别(标准)生产任务单的确认、下达、开工操作节点:【生产管理】—【生产任务管理】—【生产任务】—【生产任务单-维护】点击【生产任务单-维护】输入过滤条件,点击【确定】选中要下达的生产任务单,点击【确认】选中要下达的生产任务单,点击【下达】选中要下达的生产任务单,点击【开工】生产任务单【确认】时系统根据BOM单自动生成生产投料单,【下达】时生产投料单自动审核,点了【开工】后可以根据生产任务单做生产领料单2、生产领料(材料出库)操作节点:【供应链】—【仓存管理】—【领料发货】—【生产领料—新增】点击【生产领料—新增】源单类型选择生产任务单,在选单号处录入单据编号(无法确定编号的,可以按F7进行查找),选择订单中本次出库的明细内容,(注意:按shift可连续选择需要选择的单据;按ctrl可分散选择需要选择的单据)点击《返回》或者按回车,如果本次出库的数量和申请数量不一致的可以手工修改数量,填写物料本次出库的数量,选择存放的仓库,点击《保存》即可。

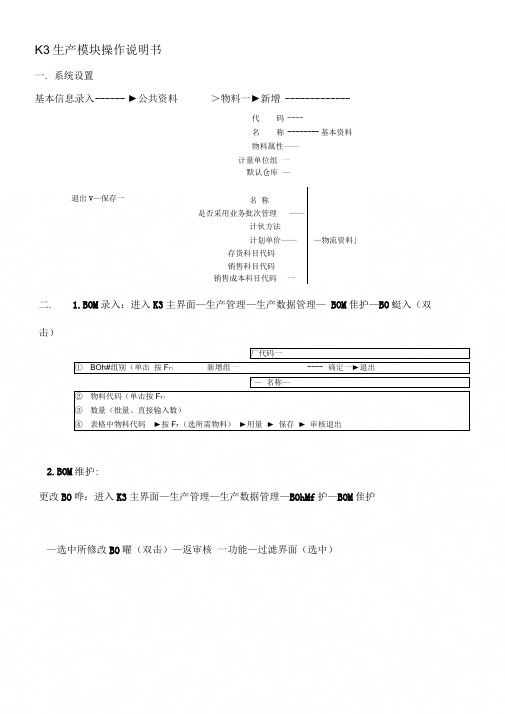

K3生产模块操作说明书

K3生产模块操作说明书一. 系统设置>物料一►新增 -------------代 码 ----名称 -------- 基本资料物料属性—— 计量单位组 一 默认仓库 —二. 1.BOM 录入:进入K3主界面—生产管理—生产数据管理— BOM 隹护—BO 蜓入(双击)厂代码一① BOh#组别(单击 按F 7)新增组一---- 确定一►退出'— 名称—② 物料代码(单击按F 7) ③ 数量(批量、直接输入数)④ 表格中物料代码 ►按F 7 (选所需物料) ►用量 ► 保存 ► 审核退出2.BOM 维护:更改BO 哗:进入K3主界面—生产管理—生产数据管理—BOhMf 护—BOM 隹护—选中所修改BO 曜(双击)—返审核 一功能—过滤界面(选中)退出V —保存一名 称是否采用业务批次管理——计伙方法计划单价—— —物流资料」存货科目代码 销售科目代码销售成本科目代码 一基本信息录入 ------ ►公共资料三. 1.生产任务的下达:进入 K3主界面-生产管理-生产任务管理-生产任务-生 产物料代码(按R 选中双击) 打印计量单位(料或盒)批号BO 褊号(按F7选中双击) 计划生产数量(批量) 生产数量(批量) 生产车间退出——下达2. 更改生产任务单进入K3主界面—生产管理—生产任务管理—生产任务—生产任务查询―选中I ------ 更改内容 一双击选中的任务单一确定 一反确认 一确定 一反下达 ----------------------I ——保存一确认一►下达一►退出 3. 更改生产投料单进入K3主界面-生产管理-生产任务管理-生产投料 —生产投料查询一选中一 退出-审核 <—保存-更改内容—双击选中的投料单 -反审核-编缉 一 4. 退库进入K3主界面-生产管理-生产任务管理-生产投料-生产投料单-在制品退料 (双击)—►选中一►编缉一►在制品退料一 生成一►填写退库内容(批号、实 发数量) 一领料(按F7)— 发料(按F7)— 保存一审核一退出任务单-录入(双击) 保存——确认,四.1.生产领料—领料部门(按F7)「--- 选单号(按F7选中,返回)供应链—仓存管理—►领料发货一►生产领料录入------------- 产品名称(按F7)————领料(按F7)——发料(按F7)―退出一打印—审核一保存一物料需更改的填上实发数量、批号♦」2.更改领料单供应链仓存管理一►领料发货生产领料查询一►选中编缉一►返审核一退出—审核—保存—选中所改领料单双击、更改内容—确定一3.产品入库厂交货单位(按F7)一收货仓库(按F7)供应链—►仓存管理—►验收入库 f 产品入库录入——物料代码、批号、实收数量、生产日期、毛料数量、毛料批号—验收(按F7)—保管(按F7)——退出—审核—保存--------------4.产品入库更改供应链 f 仓存管理 f 验收入库 f 产品入库查询 f 选中f 编缉---------------------- 1审核-保存-选中所改入库单双击、更改内容一确定一反审核-------------------------L退出五.盘亏处理:进入K3主界面r供应链r仓存管理r库存调整r盘亏毁损-手工录入(双击)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

生管K3工作流程

1.收到业务新订单或需要修改的订单

(1.录入到“2010生产计划”中,最好是依实际可执行日期排到合理的时间上.

(2.将要求在订单审核上注明交期回复上转交文员分发各单位.

(3.工程建立好销售订单后,在“K3销售订单”中查到此单,下推生成“生产任务单”(开

工/完工日期按回复时间)

(4.在K3“生产任务”中建好的生产任务单按已经排好的格式引出,并放在共享文件夹

“生产任务”/“生管物料准备”中.

(5.把WORK号填写在“2010生产计划”对应的订单中.

(6.将该订单的BOM表从系统中引出(“生产管理”/BOM查询”),放在共享文件夹

“MRPII/TVRO”中,依订单号码命名.

(7.保存好BOM后,在对应的“生产任务/物料代码”栏超链接BOM,按实际备料格式整理

好表格.

2.下达物料需求

(1.在K3“销售订单”中查询订单是否建好,建好后才能下需要.

(2.在K3“生产管理/物料需求计划/MRB计算”按步骤进行,选择在下需求的订单号码.

(3.运算完成后,在“MRB维护/计划订单查询”,找到已经下推好的此单所需物料.

(4.订单所需物料类型为外购的全部选择并审核投放.

(5.在K3“采购申请单查询”中,查到刚投放的物料,先将这些物料反审核.(因系统自动下推会审核状态,为避免未经过修改就下订单,第一时间改状态)

(6.将产生的采购申请单打印出来,每项物料进行核对.

(7.查库存数(可在“物料配套查询表”中,选择销售订单,可一次性将此单所有库存数查到).

(8.未交订单数(在“采购管理/采购订单查询”中依实际可行的过滤条件,查到每个物料的未交货数量).

(9.未生产订单数(截止订料的时间,领料单打到哪个单,后续计划上还有多少的订单未生产要注意用量).

(10.依库存数+未交订单数-未生产订单数-本订单需求数=→需订购量

(11.订购量要依物料的公用状况,最小包装量及厂商特殊要求来订购.(采购已提供最小包装量物料:PE袋/磁铁/电阻/电容/电机).订料后有时也会根据厂商的特殊要求更改订购数量.)

(12.在书面申请单上计算好需求数后,在系统中对应的作好数量更改,并更改好到货时间,“用途”栏注明订单号.

3.订购物料时的特殊情况(因物料类型问题,无法下推生成采购申请单)

(1.依目前的使用情况,要订购握把组,取消订购把握组上使用折握把螺丝母各2PCS.

(2.碳刷线:要订购加工后的件号.

(3.转子料手上订单满足后保持库存:MINI*2万套用 /H+*1万套

(4.管材按业务特殊要求订购.

4.以上完成后,要审核采购订单才可以下达采购订单.

5.包材资料:

(1.收到业务的包装资料,第一时间转发生产所有人/品管所有人/采购所有人/仓库David这些人的邮箱当中。

(2.核查是否有下需求,并稽核数量是否有误.按订单量订购,不可多订.

(3.以前下过需求要变更的,第一时间以邮件的形式通知各单位有哪些更改.

具体依实际订单要求再作修改及调整.

6.计划表更新发放:

(1.依据生管更新好的计划表,复印好有品牌的计划表给到:包材采购:Joan,副总:Remy,赖总:Duke,生管:Steven,自己留一份。

(2.没品牌的发放至:生产:邓春来、陈建生、温运生,领料员及生产小组长,采购部全部(除了包材)、前台、蒋建英、Tom。

7.欠料更新:

(1. 到资讯平台:K:\生产部\生管课\TVRO生管\仓库——上更新每天欠料。