计量秤PID技术在充填混凝土搅拌站自动配料控制中的应用

西门子皮带秤PID控制在充填系统尾砂给定中的应用

西门子皮带秤PID控制在充填系统尾砂给定中的应用摘要:本为主要介绍了西门子电子皮带秤PID控制系统与给料变频电机在充填给料过程中的应用。

重点分析了西门子电子皮带秤BW500称重分析仪PID 调节原理、主要功能、参数设定以及与变频器控制连接的问题。

关键词:变频器;BW500称重分析仪;分级尾砂PID;皮带秤;充填某矿转产充填系统是主要用于井下采场充填的重要充填站,主要利用分级尾砂、水泥和水按照一定比例进行混合配比,在地面制成料将后通过管道输送到井下采场进行充填。

所涉及充填区域范围广,充填空场类型多,每年充填任务量大,需要消耗大量的分级尾砂。

该系统至建成投产以来,没有一种较好的方法对尾砂使用进行精确计量。

一直以来,由于该充填系统使用的分级尾砂含水高,粘性强,在使用的过程中实际给定值波动幅度大,难以进行精确控制,给安全生产带来了一定的隐患。

因此为寻求一种计量准确、可靠又能简单控制的方法,是我们一直以来工作的突破方向。

1转产充填系统工艺流程分级尾砂通过给砂电振振动到运输皮带上,再通过皮带运输到制浆搅拌桶,与水泥和水充分混合后通过充填管路输送到需要充填的采场,如图1所示。

其中,皮带以1m/s的速度运行,给砂电机采用变频器进行调速运行。

2给砂电振电机自动调节的重要性在整个的充填系统工艺流程中,水泥给定采用螺旋给料电机给定,通过变频器进行调节,在变频器频率一定的情况下,由于水泥是细粉状颗粒,在单位时间给定的重量数值N1相对稳定,误差不超过1%;水的给定采用水流量计控,单位时间内给定立方数数值N2相对稳定(N2可以等同于重量数值),误差不超过0.8%。

尾砂的单位时间内给定量假设为N3,其中含水率为a%,那么在忽略水泥含水率的情况下,充填料浆的重量浓度N大致可以用如下公式表示:N=N1+N2(1-a%)/(N1+N2+N3)通过上述公式可以看出,当尾砂单位时间给定量N2发生变化时,充填料浆重量浓度N也将发生变化,当料浆浓度N偏离过小时,将影响充填体胶结质量,留下一定的安全隐患;当料浆浓度N偏离过大时,将减缓料浆在管路中的流速,容易造成制浆搅拌桶满桶溢出和充填管路堵塞,污染环境。

PLC在混凝土搅拌站自动控制系统中的应用

PLC在混凝土搅拌站自动控制系统中的应用——郑州盛天水工机械有限公司编著PLC在混凝土搅拌站自动控制系统中的应用。

PLC是一种采用可编程的存储器,用于其内部存储程度,实质是一种专用于工业控制的计算机,执行逻辑运算、顺序控制、定时、技术与算数操作等面向用户的指令,并通过数字或模拟式输入/输出各种类型的机械或生产过程。

目前,混凝土搅拌站设备自动化水平高,智能先进、系统强大、高效低耗、环保节能,电气控制系统先进,本篇内容,我们将详细介绍电气系统中PLC在搅拌站设备中的具体应用及特点。

混凝土搅拌站电气系统主要由PLC、触摸面板、智能元件、传感器、中间继电器和执行机构等构成。

其中,PLC编程无论是从功能上,还是结构上,其可分为两大部分:生产控制程序段和数据处理程序段。

1.生产控制程序段生产控制程序段对速度要求非常高,尤其是在关骨料仓门时,耽误一秒钟,就会有几十公斤骨料落入秤中,从而极大的影响配料精度,导致生产控制难以正常进行。

对于一台自动化程度比较高的混凝土搅拌站一般都具有手动、电脑、停止和自动4中工作模式。

因此,操作面板上通常有一个4为选择开关用以选择4种工作模式。

PLC是以扫描的方式执行其内部程序的,在一个扫描周期内,可以有几个顺空程序段被激活,如各个配料顺空程序段或卸料顺空程度段。

这种编程技巧被称之为分流,与之对应的另一个编程技巧是汇流,如程序可以从搅拌、卸粉料和卸液料等顺空程序段里汇流到卸砼顺空程序段。

2.数据处理程序段数据处理程序段在设计过程中重点考虑节省存储器容量,所涉及的数据类型有两种:人机界面数和模数转换数。

操作员在TP上所输入的数据和PLC在TP上锁显示的数据都是人机界面数,PLC通过模拟量扩展模块锁采集来的数据(如重量和含水率等)都是模数转换数。

这两种数据之间的转换是通过传感器标定系数来进行转换的。

也就是说,如果你在TP上输入骨料秤1的0位值,确认后,PLC就要把这个人机界面数通过传感器标定系数转换成响应的模数转换数,一遍和PLC在模拟量扩展模块中采集来的骨料秤1中的骨料的重量进行比较来判断骨料秤1中骨料是否卸料干净。

智能称量系统与死区PID控制在烧结配料中的应用

刘 娜 ( 东工业职 业 学 院电 气工程 系, 东 淄博 2 6 1 ) 山 山 5 4 4

崔 志 武 ( 山东工业职业学院实训处, 山东 淄博 2 6 1 ) 5 4 4

摘 要

烧 结 生 产 实践 证 明 , 结 配 料 发 生 偏 差 是 影 响 烧 结 过 程 正 常 进 行 和 烧 结 矿 产 质 量 的 重要 因素 。 因此 , 确 配 料 是 十 分 烧 精 重 要 的 。 针 对 实际 需要 , 智 能 称 量 系统 与 带 死 区 PD控 制 算 法 应 用 于 对 烧 结 配料 系统 的控 制 中 , 详 细介 绍 烧 结 配 料 系 将 I 并 统 运 用 智 能 称 量 系统 与 带 死 区 PD控 制 算 法来 实现 精 确 配 料 的 控 制 过 程 。 实践 证 明 ,该技 术 的 应 用取 得 了很 好 的控 制 效 I

动 02 , 使 烧 结 矿 的 强 度 和 还 原 性 受 到 影 响 , 结 矿 的 含 铁 .% 会 烧 量 和 碱 度 波 动就 会 影 响高 炉 炉 温 和 造 渣 制 度 , 重 时 , 引 发 高 严 会

炉 悬 料 、 料 现 象 。 文 着 重介 绍烧 结 配料 系统 运 用 智 能称 量 系 崩 本 统 与带 死 区 PD 控 制 算 法 来 实 现 精 确 配 料 的 控制 过程 。 I 1 系统 控 制 概 述 烧 结 配 料 控 制 以 智 能 称 量 系 统 的物 料 流 量 检 测 为 基 础 。 将

《 业 控 制计 算机 》0 0年 第 2 工 21 3卷 第 8期

7 7

智能称量系统与死区 PD控制在烧结配料中的应用 I

n e l e tW eghn y t m n PI t lg n i i ig S se a d D Co t lW i a — o e n Sit r g Bu d n nr t De d— n i o h z ne i r e n

混凝土搅拌站精确配料计量系统功能

混凝土搅拌站精确配料计量系统功能

——郑州盛天水工机械有限公司编著

混凝土搅拌站精确配料计量系统功能。

混凝土搅拌站计量配料系统可实现对多种物料进行计量配比输送,具有计量准确、速度快、对物料不产生磨损、计量精度高的特点,全程实现自动化控制,该计量系统主要由计量显示单元、称重装置、上料系统、卸料装置、机械称架等组成。

本篇为您详细讲述混凝土搅拌站精确的配料计量系统。

搅拌站配料计量系统由多个料仓进行供料,对水泥、粉煤灰、矿粉等进行连续输送、计量、自动配料,是一种称重设备。

我公司搅拌站配备的计量配料系统先进,功能强大,称量提前量的动态自动修正,按车计量控制误差,具有自动扣称补称功能,卸料采用智能自动排序;同时,开关量输入输出信号在线自动检测,校称零点自动跟踪,克服了传统配料系统的间隙式生产的缺点,精确程度高。

计量系统特点

1.可根据客户需要进行多配方设置;

2.具有手动/自动等配料功能,可在自动半自动之间切换;

3.实时显示称重数据等;

4.具有数据存储、查询统计工程;

5.可查询、打印、记录数据等,自动打印配料明细;

6.配有串行通讯口,可与管理电脑连网;

7.根据用户权限设备,可拓展各种功能;

8.能适用于恶劣的粉尘环境;。

浅谈配料PID控制的应用及配料秤一些常见的故障(1)

浅谈配料PID控制的应用及配料秤一些常见的故障(一)先来彻底搞懂PID到底是什么东西?PID,就是“比例(proportional)、积分(integral)、微分(derivative)”,是一种很常见的控制算法。

在工程实际中,应用最为广泛的调节器控制规律为比例、积分、微分控制,简称PID控制,又称PID调节。

它以其结构简单、稳定性好、工作可靠、调整方便而成为工业控制的主要技术之一。

1、这个算法是不可以吃的。

2、PID已经有107年的历史了。

3、它并不是什么很神圣的东西,大家一定都见过PID的实际应用。

比如四轴飞行器,再比如平衡小车......还有汽车的定速巡航、3D打印机上的温度控制器....就是类似于这种:需要将某一个物理量“保持稳定”的场合(比如维持平衡,稳定温度、转速等),PID都会派上大用场。

那么问题来了:比如,我想控制一个“热得快”,让一锅水的温度保持在50℃这么简单的任务,为啥要用到微积分的理论呢。

你一定在想:这不是so easy嘛~ 小于50度就让它加热,大于50度就断电,不就行了?几行代码用Arduino分分钟写出来。

没错~在要求不高的情况下,确实可以这么干~ But!如果换一种说法,你就知道问题出在哪里了:如果我的控制对象是一台皮带秤呢?要是希望配料秤下料量保持在150t/h,你还敢这样干么。

设想一下,假如配料系统仪表在某一时间测到下料量是140t/h。

它立刻命变频器:加速!结果,变频器那边突然来了个50Hz的频率,嗡的一下,电机急加速到了1440转/分钟,下料量到了170t/h。

这时仪表又发出命令:停、停、停,下多了!结果,变频器...............哗啦............又把频率一降到底,外面皮带停了。

所以,在大多数场合中,用“开关量”来控制一个物理量,就显得比较简单粗暴了。

有时候,是无法保持稳定的。

因为单片机、传感器不是无限快的,采集、控制需要时间。

而且,控制对象具有惯性。

称重控制系统在料浆定量搅拌器中的应用

两种料浆 的混合搅拌装置 图

制x 3打开送 出料 浆 。当罐 体料 浆输送 完后 , 即开始新 的循

环。 Leabharlann 22控制过程设计 .一

料浆B

个 称重 控制 系统 要求 有 三个 输入 量 ,四个 输 出量 。

料 浆 A与 料浆 B的混 合 比可通 过称 重 仪 表 来进 行 设 定 和

调节 。 由于要 求特殊 , 故选 用 M T L R T L D E T B — O B 0公 司生产 的

停 止搅拌 。 称体 稳定后输 出脉 冲控制 信号 P 3给 K 3 K 3控 A ,A

2 称 重控制 系统设计

两种料 浆 的混合搅 拌装置 如图所示 。 图中 s 、2s ls 、3为

称 重传 感器 ; lX 、3 三个 电磁 阀 ,分 别控 制输 送料 浆 X 、2 X 为 A 料浆 B和放 出搅拌好 的混合料 。 、 M为搅拌 电机 。 需要 注意 的是 , lx 、3与罐体连 接时一 定要 采用软 连接 。 x 、2 x

浆 的计 量准确 、 比合 理 , 配 实现 自动化控制 。

关键词

21控制要求 .

启 动 搅拌 器 之 前 , 器是 空 的 , 重传 感 器 检测 到 的 容 称

各个 阀门均关 闭 , 搅拌 电机 不工作 。 在 陶瓷原料 制 备过 程 中 , 料浆 混 合均 化 是常见 的一工 重量信 号为零 , 搅拌 器开始 工作 时 , 先按 下启 动按钮 , 门 x 打 开 , 阀 l 开 艺过 程 。在料浆 混 合过 程 中 , 确控 制 混合 比, 加料 、 精 使 搅

, 控制 仪 拌 、 料 的过 程 自动 化 , 排 是提 高生产 效率 的重要环 节 。采用 始注 入料浆 A 当注 入料浆 A的重量 达到预 定值 时 , l A ,A 控制 电磁 阀 x 关 闭 。同 l 称重 控制 系统 能实 现料 浆 混合 的 自动化 ,降低 劳 动强 度 , 表输 出信号 P 给继 电器 K 1K 1

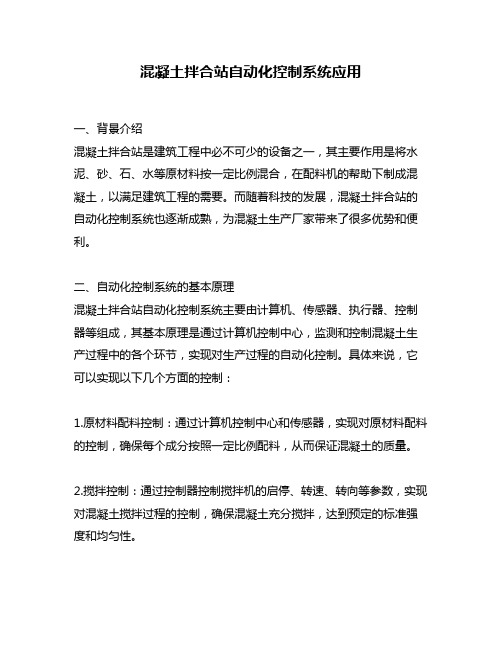

混凝土拌合站自动化控制系统应用

混凝土拌合站自动化控制系统应用一、背景介绍混凝土拌合站是建筑工程中必不可少的设备之一,其主要作用是将水泥、砂、石、水等原材料按一定比例混合,在配料机的帮助下制成混凝土,以满足建筑工程的需要。

而随着科技的发展,混凝土拌合站的自动化控制系统也逐渐成熟,为混凝土生产厂家带来了很多优势和便利。

二、自动化控制系统的基本原理混凝土拌合站自动化控制系统主要由计算机、传感器、执行器、控制器等组成,其基本原理是通过计算机控制中心,监测和控制混凝土生产过程中的各个环节,实现对生产过程的自动化控制。

具体来说,它可以实现以下几个方面的控制:1.原材料配料控制:通过计算机控制中心和传感器,实现对原材料配料的控制,确保每个成分按照一定比例配料,从而保证混凝土的质量。

2.搅拌控制:通过控制器控制搅拌机的启停、转速、转向等参数,实现对混凝土搅拌过程的控制,确保混凝土充分搅拌,达到预定的标准强度和均匀性。

3.输送控制:通过控制器控制输送机的启停、转速、转向等参数,实现对混凝土输送过程的控制,确保混凝土在输送过程中不会出现堵塞、漏料等问题。

4.清洗控制:通过控制器控制清洗设备的启停、清洗时间等参数,实现对混凝土拌合站设备的清洗控制,确保设备保持干净卫生。

三、自动化控制系统的优势混凝土拌合站自动化控制系统的优势主要体现在以下几个方面:1.提高生产效率:自动化控制系统可以实现对整个生产过程的自动化控制,大大减少了人工干预的时间和劳动力,提高了生产效率。

2.保证混凝土质量:自动化控制系统可以实现对原材料、搅拌、输送等过程的精准控制,从而保证混凝土的质量和一致性。

3.减少生产成本:自动化控制系统可以实现对生产过程的实时监测和控制,避免了人为疏忽和误操作带来的损失和浪费,从而减少了生产成本。

4.提高安全性:自动化控制系统可以实现对混凝土拌合站设备的安全控制,避免了人员误操作和设备故障等情况的发生,提高了生产安全性。

四、应用实例以某混凝土生产厂家为例,其采用了自动化控制系统对混凝土生产过程进行控制。

模糊PID控制在搅拌机控制系统的应用

图1 搅拌 机模 糊 P I D控制 J 京理

系统 通 过 功 率 变送 器 检 测 搅 拌 机 驱 动 电动 机 的 功 率 ,

将功率信号 转换 成 电信号送至模 糊P I D 控 制器中 ,模糊P I D

控 制 系 统 将 设 定 的功 率 值 r ( t ) 与 反馈 的功 率 值 y ( t ) 计 算 出 偏 差 e ( t ) 以及偏差变化率e c ( t ) ,根 据 模 糊 规 则 进 行 模 糊 推 理 ,进

_

_

r

t

, 。 i

பைடு நூலகம்

.

一

L

行 解 模 糊 运 算 ,得 出 P I D 控 制 的 比例 ,积 分 ,微 分 系 数 的 修

正 值 Kp 、K i 和 Kd ,由 P I D控 制 器 得 出 的 控 制 量 对 变频 器进

模 糊P I D 控 制 将模 糊 控 制 与 P I D控 制结 合起 来 ,利 用 模 糊 逻辑 并 按 照 一 定 的模 糊 规 则 对 P I D控 制 的 比例 ,积 分 ,微 分 系数 进 行 实 时 优 化 以 达 到 较 理 想 的控 制 效果 。

Key wor ds: Mi x er Fuz z y PI D c on t r ol Si m ul i n k

【 中 图分类 号 】T P2 7 3【 文献 标识 码 】 A 文章 编号 1 6 0 6 — 5 1 2 3( 2 01 7)0 6 — 0 0 8 7 — 0 3

Pl D c on t r ol met ho d t o r e al i z e t h e c ons t an t p owe r of t h e mi x er dr i vi n g mo t or , a f uz z y c ont r o l l er of t wo i n pu t s and t hr ee ou t pu t s i s de si gn ed.t hr ou gh MATL AB/ S m ul l n k so f t war e t o b ui l t t h e mo de l a nd si m ul a t e, t h e r es ul t s s h ow t ha t t h e c on t r ol s y st em ha s smal l o v er s ho ot , f as t r es pon s e,s m al l os ci l l a t i on and hi gh s t a bi l i t y a cc u r ac y ,an d mee t t h e c on t r ol r e qui r emen t o f t h e s t ab i l i t y of mi xe r wor k l oa d

基于Matlab的配料皮带秤模糊PID控制的仿真研究

基于Matlab的配料皮带秤模糊PID控制的仿真研究一、概述随着科学技术的不断发展,自动化技术在工业生产中的应用越来越广泛。

配料皮带秤作为一种重要的物料输送设备,其精确度和稳定性对于整个生产线的质量控制具有重要意义。

传统的配料皮带秤控制系统主要采用PID控制方法,但由于环境因素的影响,如温度、湿度等,使得实际运行中的配料皮带秤系统往往难以达到理想的控制效果。

因此研究一种基于模糊控制理论的配料皮带秤控制系统具有重要的现实意义。

模糊控制是一种基于模糊逻辑理论的智能控制方法,它通过对输入变量进行模糊化处理,然后根据模糊规则进行推理和决策,从而实现对输出变量的精确控制。

模糊控制具有较强的适应性和鲁棒性,能够克服传统PID控制方法在非线性、时变等复杂环境下的局限性。

近年来越来越多的研究者将模糊控制应用于物料输送设备的控制中,取得了一定的研究成果。

本文以Matlab软件为平台,对基于模糊控制理论的配料皮带秤控制系统进行了仿真研究。

首先对配料皮带秤系统的工作原理进行了简要介绍,分析了传统PID控制方法在实际应用中的局限性。

接着介绍了模糊控制的基本原理和方法,并将其应用于配料皮带秤控制系统的设计中。

通过Matlab软件对所设计的控制系统进行了仿真实验,验证了模糊控制在配料皮带秤系统中的应用效果。

A. 研究背景和意义随着科学技术的不断发展,工业生产过程中对物料计量精度的要求越来越高。

配料皮带秤作为一种广泛应用于化工、冶金、建材等行业的物料输送设备,其测量精度对整个生产过程的稳定性和产品质量具有重要影响。

然而传统的配料皮带秤控制系统在实际应用中存在一定的局限性,如控制精度较低、响应速度较慢等问题。

为了提高配料皮带秤系统的性能,本文提出了一种基于Matlab的模糊PID控制方法,通过对皮带秤系统的建模和仿真分析,探讨了模糊PID控制在配料皮带秤系统中的应用。

模糊PID控制是一种将模糊控制与传统PID控制相结合的新型控制方法,它可以在一定程度上克服传统PID控制中的一些不足,提高系统的控制性能。

可编程称重控制器(PWC)在混凝土配料中的应用

工业控 制领域 的成熟 应用 ,于是就 产生 了 P WC。

主要 用于 数值的 显示 ,用户 参数 的配置 ,配方 的

P WC结 合了P C的处理器 , AM和软件的 优势 ,以 生 产和修改 ,数据 报表 等 ,起 到人机 界面的作 用 。 R 及 P C固仃的可靠性 、坚 固性 、分布特 性 、紧凑的安 22 P L . WC各种 模块

进 入准备公告程 『 ( 芋 申清号 2 0 1 0 9 3 .) 0 7 0 0 9 03 。新装置 大 了减轻 了检验 员的 工作强 度 ,提高 检验工 作效率 。

系国家喷量 监督检验检疫 总局

“ 场车 检测技术 的研 究

参考文献

及场 车综 合检测 分析 系统 研 发”的课 题成果 ( 检总 质

()主控模块 :整合多规格的软 什功能如 HMI 软 1 、

ቤተ መጻሕፍቲ ባይዱ

在P WC系统 中并存 ,实 现实时控制 、HMI 态软 件、 逻辑 、单一 的数据 库 、配料算 法软 件。 同时负责 各种 组 数据 库等 功能 同时运 行于一 台控制器 之 中 ,在 系统 灵 子模块的协调管理 ,把各种子模块的 不同类型数据 ,和 活性 、稳 定 性 、 低成 本 等 多 方 面 为 现 有 的 采 用 用户设 定的 数值进 行 比较 ,根 据各 个开 关量 的输 入输

要 。应用新 装置检 测时运 行稳定 、 自动 化程度 高 ,极

98 c删 I 2 0 .0 0 8 1

5 G 7 5 —9 7 机动 乍运 行 安 全 技 术 条 件》 . B 2 819

新装置制造成本低 、体积小 、重量 轻 、便携 ,实 6 G / 6 7 —96 厂 内机动车辆安全检验技术要求》 . BT1 1819

积分分离PID在配料控制系统中的应用

间 很 小 时 ,可 以通 过 离 散 化 ,将 PD控 制 器 的 I 理想 化 方 程 直 接 化 为 差 分 方 程 。为 此 用 一 阶 差 分 代 替一 阶微 分 ,用 累 加 代 替 积 分 。这 时 可 用 矩 形 或 梯形 积 分 来 求 连 续 积 分 的近 似 值 。用 矩 形 积 分

e 和 eR 1,而 且 还 需 要用 到 eO到 eR 的所 有 ㈤ (一 ) () () 值 。 当 R很 大 时 ,要 占用很 多 内存 ,要 花 费计 算

机 大 量 的时 间 去计 算 。 因此 ,直 接 使 用 式 () 算 2计

是 很 不 方 便 的 。为 此 ,应把 他 化 成 递 推公 式 。 由

l _

; 薯

・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・ ・

… … … ・

・ ・ ・ ・

・ ・

. S i n e最 T c n l g p l a in。 . ce c - : e h oo yA p i t c o 。

一

控制器 积分 时 间常数 控制 器微 分时 间常 数

于结果是控制量 的绝对值 u ) ( ,故这种算法 又称 R 为 “ 置算 法 ” 位 。 根 据式 ( ) 写 出 R— 次采 样 的输 出为: 2可 1

“ 一 ( 1= o()QeR 1 QP 2 )u R一 )Q e + ( 一 ) 2( ) + R- 用 式 ( ) 去式 ( ) : 2减 3得 “ = 一 )Qe )QeR 1 Qe - ) ) 1+ o + ( - ) z 2 + () 3 ( 4 )

时得 :

K

I - 1

u : e + ㈣ { } e + ㈤一 1) ( ㈤ ㈤ l d e ) 一 ] 2 )

模糊自适应PID在配料称重系统中的设计

K wor :u z n r , gr en ghig y t ey dsF z y co toln edi twei n s sems, m ua i I Si lt on

工业 配 料 控 制 过程 大致 相 同 ,一 般 通 过 称 重 传 感 器 和 速 度 传感 器测 量 出物 料 的 重量 信 号 和 速 度 信 号 ,经 计 算 后 得 到 的 物

差 的变 化 为 输 入量 时既 能 反 映 系 统 的 差 值 和 差 值 的 变 化 ,体 现 受 控 过 程 输 入 变量 的动 态 特 性 是 目前 采 用 较 广 泛 的 一 种 模 糊 控 制 器 。在 实 际 过程 控 制 中 , 维 模 糊 控 制 器 结 构 较 复 杂 、 理 时 三 推 间 长 , 求 的硬 件 设 备 精 度 和 投 资 、 护 费 用 较 高 , 要 维 因此 一 般 较 少 选 用 三 维 模 糊控 制 器 。 ( ) 糊 控制 规 则 的设计 2模 模 糊 规 则 在设 计 模 糊 控 制 器 有 着 重 要 的作 用 ,建 立 模 糊 控 制 规 则 的方 法 通 常 是经 验 归 纳 法 ,也 就 是 根 据 操 作 人 员 或 专 家 的过 程 数 据 经 验 , 结 得 出 的模 糊 控 制 语 句 。 理 的模 糊 控 制 规 总 合 则 要 保 证 对 任 意输 入都 有 相 应 的控 制 规 则 起 作 用 ,控 制 规 则 之

马 加 明 张 民 张 慧 慧 ( 青岛理工大学, 山东 青岛 2 6 3 ) 6 0 3

摘 要

在 深入 了解 配料 系统 的基 础 上 , 对传 统 配料 系统 存 在 的 配 料 精 度 不 高 、 针 系统 稳 定性 差 的 问题 进 行 创 新 和 探 索研 究 。

混凝土搅拌站中的自动化应用技术

混凝土搅拌站中的自动化应用技术一、概述混凝土搅拌站是建筑工程中常见的设备,其作用是将水泥、砂、石料等原材料按一定比例混合制成混凝土。

由于混凝土搅拌站生产效率高、质量稳定、工作环境好等优点,因此其在建筑工程中得到广泛应用。

随着科技的不断进步,混凝土搅拌站的自动化程度不断提高,为生产和管理带来了很大的便利。

二、自动化应用技术1. 自动控制系统混凝土搅拌站的自动化程度,主要体现在自动控制系统上。

传统的混凝土搅拌站一般采用人工控制的方式进行生产管理,生产效率低,易出现质量问题。

而采用自动控制系统,则可以实现全自动化生产管理,提高生产效率和产品质量。

目前,混凝土搅拌站自动控制系统主要分为PLC和DCS两种。

PLC (可编程逻辑控制器)是一种常用的工业自动化控制器,具有可编程、可扩展、可靠性高等特点,广泛应用于混凝土搅拌站的自动化控制系统中。

DCS(分布式控制系统)则是一种集中式控制系统,主要用于大型工业控制系统中,能够实现对整个混凝土搅拌站的控制和管理。

2. 传感器技术混凝土搅拌站的自动化控制系统中,传感器技术起着至关重要的作用。

传感器可以对混凝土原材料的流量、温度、湿度等参数进行实时监测,从而实现对生产过程的实时控制和调整。

目前常用的传感器有重量传感器、流量传感器、温度传感器、湿度传感器等。

重量传感器主要用于称量混凝土原材料的重量,流量传感器则用于监测原材料的流量,温度传感器和湿度传感器则主要用于监测环境温度和湿度,以保证混凝土生产过程中的稳定性和质量。

3. 人机界面技术人机界面技术是混凝土搅拌站自动化控制系统的重要组成部分,主要用于实现人机交互。

通过人机界面,操作人员可以实时了解混凝土搅拌站的生产情况和参数,并进行相应的操作和调整。

目前,常用的人机界面技术有触摸屏、显示屏等。

触摸屏可以实现直观的触摸操作,显示屏则可以显示更多的生产参数和数据,为操作人员提供更为详细的信息和指导。

4. 远程监控技术远程监控技术是混凝土搅拌站自动化控制系统的又一重要组成部分,主要用于实现对混凝土搅拌站的远程监控和管理。

海为PLC称重模块在水泥搅拌站上的应用

海为PLC称重模块在水泥搅拌站上的应用前言:水泥搅拌站是采用可编程逻辑控制器Haiwell(海为)T系列PLC 和称重模块H01WG,实现全自动,下料、卸料和搅拌,设备的自动化有助于提高管理水平和混凝土系统的综合调度能力,降低成本,提高效率。

按需求量投入对应比例的水和水泥,在出料量和水泥搅拌上做到精确和控制。

一、控制要求如下现要求PLC控制两台电机,一个空压机,及多个继电器实现设备的启停、正反转动作;按照HMI上设定的配方水泥和水进行称重投料,卸料后在进行搅拌后在送出混凝土。

图一现场设备图二、硬件配置T16S0R:8DI 8DO继电器输出型PLC,自带两个通讯口,支持2路200K高速输入,可扩展7个模块。

H01WG:一路称重模块,24位AD,支持多段校准,支持单通道多传感器应用。

该系统需要有两台电机来进行送料和搅拌的,而并口上的带的两个一路称重模块,可以与两台H01WG实现高速的通讯功能,读取重量和实现去皮。

输出接上的电机控制系统的上料与送料的动作要求。

所以选用T16S0R一台主机和H01WG两个模块可以轻松实现上述功能要求,提高效率,节省成本。

图2 设备电气柜三、现场部分功能程序介绍3.1 校称H01WG校支持3段校准,操作步骤如下:①在称重平台上不放重物的时候,往称重模块的CR26H(十进制38)写1;②放下标准的砝码,往称重模块的CR27H(十进制39)写当前砝码值,如果不需要多段校秤则到第五步;③如果需要第2段校准,在称重单元上加上另一个重量的标准砝码,将目前底盘砝码重量写入CR28H(十进制40 ),如果不需要则到第五步;④如果需要第3段校准,在称重单元上加上另一个重量的标准砝码,将目前底盘砝码重量写入CR29H(十进制41),如果不需要则到第五步;⑤往CR26H写入值2,结束校准过程。

图3 校秤程序图3.2 读取重量①模块读取的重量分为平均重量和实时重量,平均重量的的CR为10H(十进制16),实时重量为12H(十进制18)图4 读取重量程序3.3 去皮功能①往称重模块的CR为1AH(十进制26)写2显示的是净重,往称重模块的1AH写0显示的是毛重图5 毛/净重显示程序称重平台或者设备由于称重过程中,造成灰尘或者余料散落,造成平台在没有放置任何称重物品的情况下,造成出现当前重量不为零的时候,这时候可以用到自动去皮功能,只要当前重量小于设置的自动去皮重量值,则称重模块会对当前值进行自动去皮:3.4 自动去皮①往称重模块的CR为2AH(十进制42)写自动去皮的重量值既可(每5S判断一次)图6 自动去皮程序当然,模块读取的重量的稳定度和响应度调节会根据实际应用场合不同有不同的需求,而影响这两个因素有采样频率(CR 1BH)、平均次数(CR 1EH)以及滤波比率(CR 1FH)。

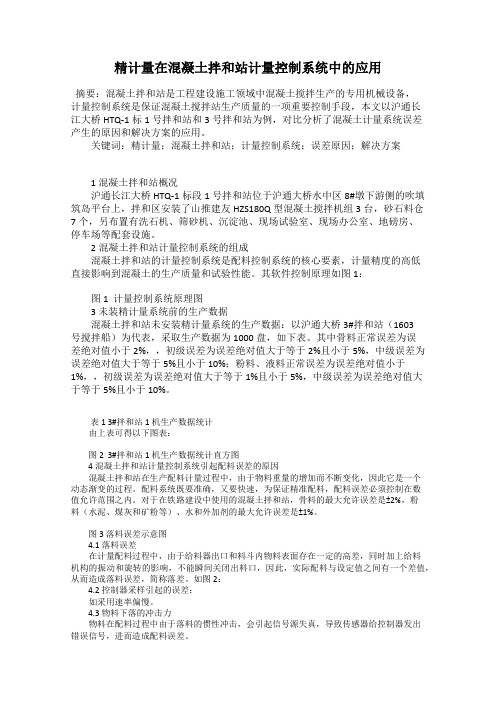

精计量在混凝土拌和站计量控制系统中的应用

精计量在混凝土拌和站计量控制系统中的应用摘要:混凝土拌和站是工程建设施工领域中混凝土搅拌生产的专用机械设备,计量控制系统是保证混凝土搅拌站生产质量的一项重要控制手段,本文以沪通长江大桥HTQ-1标1号拌和站和3号拌和站为例,对比分析了混凝土计量系统误差产生的原因和解决方案的应用。

关键词:精计量;混凝土拌和站;计量控制系统;误差原因;解决方案1 混凝土拌和站概况沪通长江大桥HTQ-1标段1号拌和站位于沪通大桥水中区8#墩下游侧的吹填筑岛平台上,拌和区安装了山推建友HZS180Q型混凝土搅拌机组3台,砂石料仓7个,另布置有洗石机、筛砂机、沉淀池、现场试验室、现场办公室、地磅房、停车场等配套设施。

2混凝土拌和站计量控制系统的组成混凝土拌和站的计量控制系统是配料控制系统的核心要素,计量精度的高低直接影响到混凝土的生产质量和试验性能。

其软件控制原理如图1:图1 计量控制系统原理图3 未装精计量系统前的生产数据混凝土拌和站未安装精计量系统的生产数据:以沪通大桥3#拌和站(1603号搅拌船)为代表,采取生产数据为1000盘,如下表。

其中骨料正常误差为误差绝对值小于2%,,初级误差为误差绝对值大于等于2%且小于5%,中级误差为误差绝对值大于等于5%且小于10%;粉料、液料正常误差为误差绝对值小于1%,,初级误差为误差绝对值大于等于1%且小于5%,中级误差为误差绝对值大于等于5%且小于10%。

表1 3#拌和站1机生产数据统计由上表可得以下图表:图2 3#拌和站1机生产数据统计直方图4混凝土拌和站计量控制系统引起配料误差的原因混凝土拌和站在生产配料计量过程中,由于物料重量的增加而不断变化,因此它是一个动态渐变的过程。

配料系统既要准确,又要快速,为保证精准配料,配料误差必须控制在数值允许范围之内。

对于在铁路建设中使用的混凝土拌和站,骨料的最大允许误差是±2%,粉料(水泥、煤灰和矿粉等)、水和外加剂的最大允许误差是±1%。

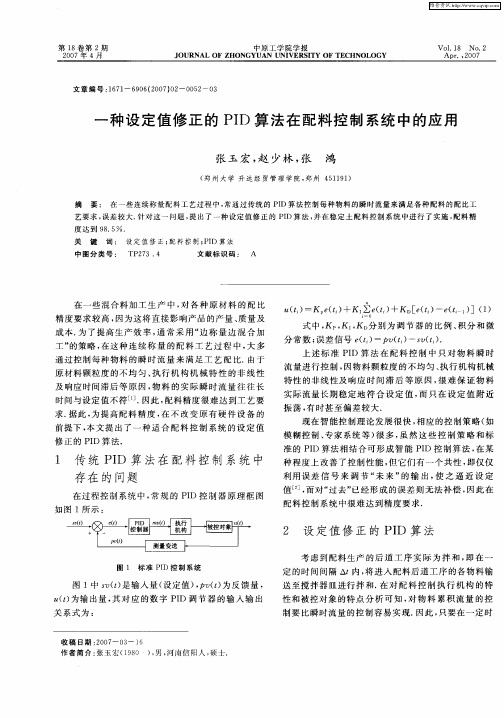

一种设定值修正的PID算法在配料控制系统中的应用

维普资讯

第 2期

张 玉 宏 等 : 种设 定 值 修 正 的 P D算 法 在 配 料 控 制 系统 中 的应 用 一 I

问 间隔 △ 内保 证各 物料 的 累积 流量满 足工 艺配 比 , f 就 可 以取代 控制各 物料 的 瞬时 流量 的方 法. 据此 , 本文 在 传统 P D算 法 的基 础 上 进 行 了改 进 , 鉴 美 国 L e s I 借 ed & Not u rh p公 司集散 控 制 系统 中 MAX一 1算 法库 思 想 ]结 合 配料控 制 器 实 际情 况 提 出 了一种 设定 值 修 。, 正 P D算法 . I 其控 制系 统框 图如 图 2 示 . 所

,

送 至搅拌 器皿 进行 拌 和. 对 配 料 控 制执 行 机构 的特 在 性 和被控 对象 的特 点 分 析 可知 , 物料 累积 流 量 的控 对 制要 比瞬时流 量 的控制 容易 实现 . 因此 , 只要在 一定 时

收 稿 日期 :0 7 3 1 2 0 —0 — 6

作 者 简 介 : 玉 宏 (9 0 ) 男 , 南 信 阳 人 , 士 张 18 , 河 硕

值l , 2 而对 “ ] 过去 ” 已经 形成 的误 差则 无 法补偿 , 因此 在

1 传 统 P D 算 法在 配 料 控 制 系 统 中 I 存 在 的 问题

在 过程控 制 系统 中 , 常规 的 P D 控制 器 原 理框 图 I

如 图 1所 示 :

配料 控制 系统 中很难 达 到精 度要求 .

现在 智 能控 制理论 发展 很快 , 应 的控制 策 略( 相 如 模 糊控 制 、 家 系统 等) 多 , 然 这些 控 制 策 略和 标 专 很 虽 准 的 P D算法相 结合 可形 成智 能 P D控 制算 法 , 某 I I 在 种 程度上 改善 了控 制性 能 , 它们 有一 个共 性 , 但 即仅仅 利用 误差 信 号 来 调 节 “ 来 ” 未 的输 出 , 之 逼 近 设 定 使

试论称重仪表在自动配料系统中的应用

2 0 1 6 1 2 )

要 ]称 重仪表在 自动 配料 系统 中的应 用,对我 国的现代化 建设起 到 了不 可忽视 的影响。本文对称重仪表在 自动

自动 化 配 料 系 统 是 依 托 自动 化 配 料 设 备 , 由计 算 机 系 统 控 制 3 . 1 实 现 质 量 配 比 从而完成 自动配料工作 的工业化系统 ,可应用于冶金 、水泥 、搅 称重仪表测量 的是物体 的重量 ,因此在 自动配料系统中 ,应 拌 站 、复合肥 等生产领域 。配料是生产 活动 中非 常重要 的工 序 , 用称重仪表可 以对物料 的质量直接实现按规定 比例进行配制 ,不

由于称重仪表的结构是完全密封的 ,在使用过程 中几乎完全 不会受 到物料的影响 ,例如受 到腐蚀 、结垢等 ,因此 即使长时间 使 用 ,也不会影 响称 重仪表 的精确性 。所 以应用 了称重仪表的 自 动 配料 系统在精度 和稳定性上有 了较高 的保 障,从而确保配料的

2 . 2 应 用称重仪表的 自动 配料 系统 将称重仪表应用到 自动配料 系统 中,起到对物料配 比进行精 质量和生产的J 顷利进行 。 准控制 的作用 ,从而提 高物料配 比质量 ,提高终 端产 品的质量。 4 结 语 这 就是在 自动配料系统 中应用称重仪表 的 目的。这一构想能够得 称 重仪 表与 自动 配料 系统地结合 ,很好地解决了传统 自动化 到实现的原理是 : 利用称重仪表 的称重控 制器 或是 P L C ,根据配 配料系统 中存在 的精度低 、不稳定等弊端 ,是 自动配料 系统 的一 料产 生中所需要的各种物料 的加量值来控制物料 的加入 。在这一 次重大的优化和变革 ,对我国的现代化建设具有重要 的意义。 过程 中 ,称重 仪表会对物料的加入量进行检测 ,以保证加入 的物 料符合进料 阀门设备的关闭值 ,从而控制配 比物料 的流入。 当一 【 参考文献 】 种物料加 人完毕后 ,再 加入下一种物料 ,直到配 比所需要的所有 物料全部按 照加入 量值 的设 定加入完毕后 ,结 束配料这一生产工 序 ,进入下一道 生产工序 。

PID控制技术在配料系统中的应用

PID控制技术在配料系统中的应用摘要:在工业生产过程中,配料系统扮演着至关重要的角色,它的控制准确性和可靠性决定了整个生产过程的质量。

本文将探讨PLC控制技术在自动配料系统的实际应用,从硬件的选型、触摸屏的安装、变频器的调整到软件的编写,再到系统的操作界面的设计,都将为此提供有效的支持。

关键词:PLC控制;自动配料系统;软硬件设计引言:通过采用可编程逻辑控制器(PLC)来控制自动配料系统,可以实现精确的配料比例控制,并且可以根据实际生产需求,自动调节设备的启停,从而确保生产工艺流程的稳定性。

在设计和应用过程中,应当确保PLC控制系统具有良好的功能性,并具备较强的抗电磁干扰能力,以适应不同的生产环境。

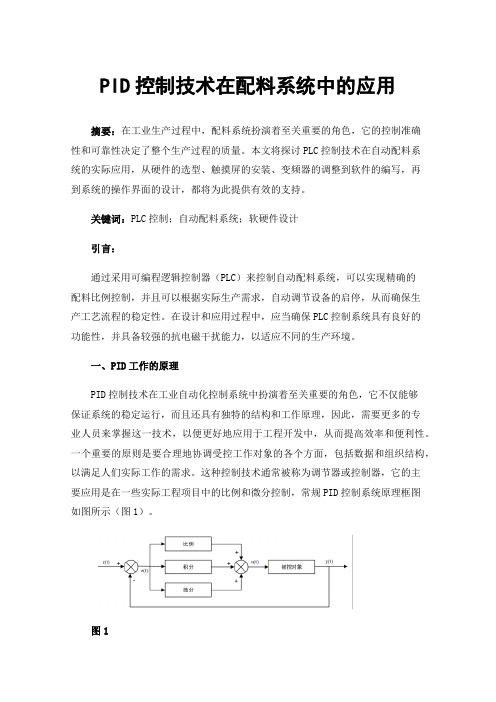

一、PID工作的原理PID控制技术在工业自动化控制系统中扮演着至关重要的角色,它不仅能够保证系统的稳定运行,而且还具有独特的结构和工作原理,因此,需要更多的专业人员来掌握这一技术,以便更好地应用于工程开发中,从而提高效率和便利性。

一个重要的原则是要合理地协调受控工作对象的各个方面,包括数据和组织结构,以满足人们实际工作的需求。

这种控制技术通常被称为调节器或控制器,它的主要应用是在一些实际工程项目中的比例和微分控制,常规PID控制系统原理框图如图所示(图1)。

图1PID回路是一种复杂的控制系统。

在连续动态的“复位”行为中,有效调整被控制对象的偏差,从而使其达到最优控制。

控制回路由三个部分组成:1,系统的传感器收集测量数据;2,控制器根据测量结果作出决策;3,通过输出设备发出反应,控制器从传感器获取数据,并将其与需求结果进行比较,从而计算出误差,并将其作为输入,以此来消除系统中的误差。

在一个PID回路中,纠正误差的方法包括:通过消除当前的误差、计算过去的误差以及利用误差变化来预测未来的变化。

二、自动配料系统工艺流程在工业生产中,自动配料系统是一种重要的设备,其能够根据预先设定的比例,自动控制下料过程,以确保生产工艺的连续性和稳定性。

可编程称重控制器(PWC)在混凝土搅拌站中的应用

场 地选 址

基底 处

设备 线路 安装 调 试

人员 妇织 配 基 和 实 地 两种 。 实 地 般 具 有 较 硬 土

备

生产 调试

燃 料管 理和 运行 记录 管 质

只 需进 行 底层简 单铺 垫处 理

理等 方面 。

进 行基 础 的混凝 土浇 注

而较 基 地质

以 由P C机承 担 管理 工 作 料控制 工 作由 P C W 完成 。

先进 的控制算法

P WC采 用 自适应 模 型预 测 控制 算

法等 具有 控制 模型 自学 、控制 参数

逻 辑 内核 运 行 于 后台 可 以 和其 它 的 应 用程 序 实 现 实 时控 制 、 H I 态 M 妇

安装方便

P C 功 能 模块 统 W 各 使 用 DN3 I 5 导轨 安 装 器 件 采 用SMT 生产 工 艺

点而灵 活性 更高 。

目 此它 的推 出将 使我 国沥 青搅 拌机

械 的大 脑—— 配 料控制 系 统技 术达 到

成逻 辑 控 制 而职 代 PL c

基于 嵌 ^ 式

结 语

由于 P c作为 个 创 新产 W

立

个新 的高 度 。 路 H

实 时操 作 系统 也可 以 降低 对 P 机 的 依 C

2i 0

i … 】 ∞

} 71

配 料 控 制器 完 成 目 此系 统 精 度 速 度 有 配 料控 制 器 操 作平 台 的 支 持 同

时 依 莉 PC完成 数 据 管 理 系统 维 护

量 加 大

PC W 系统 的使用

至

特性

尚一 田

由于 P C的主 控模 本 身就 是高 W

基于PLC、称重模块、触摸屏的工业配料自动控制.

摘要自动配料系统是一个针对各种不同类型的物料(固体或液体)进行输送、配比、加热、混合以及成品包装等全生产过程的自动化生产线。

广泛应用于化工、冶金、建材、食品、饲料加工等行业。

本文介绍了一种基于西门子PLC和新型称重配料控制器ID551的技术特性。

根据西门子s7-200 PLC和称重仪表作为控制器,以完成控制过程。

液体灌装配料系统主要由s7-200 PLC,称重仪表,HMI和四通道灌装设备构成。

通过对称重仪表清零和标定等参数的设置,来完成相应的设置质量的精确称重。

设置校准标定值为1Kg, 允许误差范围在10 g以内。

系统采用慢喂阀和快喂阀两种方式添加原料,是为了达到高速、准确的目的。

在设计本系统过程中考虑了可能影响系统误差诸多因素,如液体在空中停留的时间即空中飞料时间、影响水流速快慢的压力大小即蓄水池液位等。

为了进一步减小误差,我们可以通过设置空中飞料时间来调整,设置空中飞料时间为1s。

当称重结束时,完成称重,开始放料。

当称重仪表称的桶中液体质量为零时,此时放料结束,完成一次原料称重。

整个过程可以通过触摸屏设置并观测。

把水、水泥、砂、碎石,分别在四个通道称重,当且仅当四个通道放料阀都处于复位状态时,搅拌电机开始工作,原料进行搅拌,完成一个工业配料的实际应用——混凝土搅拌自动控制系统。

基于PLC、称重仪表、触摸屏的工业配料自动控制,可在材料精确、快速称重的生产行业进行应用。

关键词:PLC;称重仪表;人机界面;工业配料。

Title:Based on PLC and weighing instrument, touch screen, industrial automatic controlAbstractAutomatic batching system is one for all the different types of materials (Solid or liquid)In transmission、Matching、heating、mingle and so on. Then form the whole production process automation production line. Be widely used in chemical industry, metallurgy industry, building materials industry, food industry, feed processing industry etc. To introduce this system, the article takes a method to solve it. Liquid filling batching system is mainly composed of S7-200 PLC, weighing instrument, HMI and liquid filling equipment of four channels. Through to the weighing instrument reset Settings, Setting the calibration value set etc. To complete the corresponding setting quality and accurately of weighing, then setting calibrating the calibration value to 1 kg, allowed error range of 10 g. Set the air time to 1s. When the dosing and at the beginning of the start switch, then give S7-200 PLC a rising edge. In the design of this system in the process of considering many factors may affect the system error, calculating the air time. And the pressure of the reservoir water level size affect water pipe water injection flow rate, etc. In order to further decrease the error, we can set up through the air to fly time value to adjust it. When four of discharging valve are reset, mixer began to stir, then complete an industrial weighing ingredients. And industrial ingredients, weighing module, touch screen based on PLC automatic control system design, available in high precision material accurate formula of raw material and production industry.Keywords: Programmable Logic Controller; Weighing instrument; Human Machine Interface ;Industrial ingredients.目录第一章绪论 (1)1.1课题的提出 (1)1.1.1 工业配料自动控制系统设计的提出 (1)1.1.2 课题设计的目的和意义 (1)1.2工业配料技术的前景 (2)1.3课题设计的主要内容 (2)1.3.1 系统实现原理 (2)1.3.2 硬件电路的实现 (2)1.3.3 软件程序的编制 (3)1.3.4 误差分析 (3)1.4课题设计的基本要和技术参数 (3)1.4.1 课题设计的基本要求 (3)1.4.2 系统的主要技术参数 (3)第二章系统设计实现方案与原理 (4)2.1引言 (4)2.2系统的设计方案及PLC选型 (4)2.2.1 设计方案论证 (4)2.2.2 PLC选型方案论证 (6)2.2.3 S7-200 PLC的特征 (9)2.2.4 S7-200的主要组成部件 (9)2.2.5原理分析 (10)2.3本章小结 (11)第三章自动配料系统硬件设计 (12)3.1引言 (12)3.2自动配料系统简介 (12)3.2.1 自动配料系统的特点 (12)3.2.2 自动配料系统组成 (12)3.3自动配料系统的设计 (13)3.3.1 配料系统 (13)3.3.2 配料系统的组成 (14)3.4称重仪表的选择及参数的设定 (15)3.4.1 称重仪表的介绍 (15)3.4.2 键盘菜单 (16)3.4.3 预置点应用 (20)3.5系统硬件连接 (20)3.5.1 系统硬件连接总体框图 (20)3.5.2 称重仪表端口设置 (21)3.5.3 输入/输出接线 (22)3.5.4 S7-200接线图 (22)3.6称重传感器 (23)3.6.1 称重传感器特点 (23)3.6.2 称重传感器原理 (23)3.6.3 称重传感器接线 (23)第四章软件设计 (26)4.1引言 (26)4.2顺序控制法 (26)4.2.1 顺序控制 (26)4.2.2 顺控系统的结构 (26)4.2.3 顺控功能图的结构 (28)4.3监控组态软件WINCC简介和应用 (31)4.3.1 WINCC简介 (31)4.3.2 WINCC的特点 (31)4.3.3 WINCC的组态 (33)4.3.4 操作界面设置 (33)4.3.5 操作站的选配 (35)4.4软件流程图 (35)4.4.1 主程序流程图 (35)4.4.2 整体软件流程图 (36)4.5PLC控制梯形图 (37)4.5.1 单桶配料梯形图 (37)4.6误差分析 (39)第五章全文总结 (40)致谢 (41)参考文献 (42)第一章绪论1.1课题的提出1.1.1 工业配料自动控制系统设计的提出在带有自动化配料系统的工业生产中,配料工序是工业生产过程中非常重的环节,在混凝土制作过程中的纤维水泥浆由水、水泥、砂、碎石,等四种物料接一定比倒进行配制的,其配料精度直接影响着混凝土。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

计量秤( 皮带秤 、螺旋电子秤 ) 系统工作原理 :计量秤

通过称重传感器和测速传感器检测重量信号和速度信号 ,

然后通过数字转换器将这些信号转换成数字量信号并输送 至称重显示控制器。数字转换器将来 自称重传感器 的毫伏 级电压信号和测速传感器的脉冲信号放大并转换成数字信

数字转换器将来自称重传感器的毫伏级电压信号和测速传感器的脉冲信号放大并转换成数字信数字量经称重显示控制器cpu后得到实时的瞬时流量与累计量同时称重显示控制器将实时的瞬时流量与给定流量dcs给定的配比流量送电机配套的变频器以调节圆盘给料机电机和螺旋输送机电机的转速改变给料量使实时的瞬时流量即时响应设定的配比流量实现精确配料

土浆体 ;然后通过竖管将混凝土浆体输送至井下混凝土泵 料仓 ;最后通过混凝土泵将混凝土浆体输送到需要充填的 矿坑内进行 回填。矿坑充填混凝 土浓度大体上分成 3 段: 底部充填 ,浓度要高 ,强度要大 ,灰沙 比约为 1: 3 ;中部 充填 ,浓度偏低 ,灰沙 比约为 1: 8 ;顶部 充填 ,浓 度要 高 ,强度要大 ,灰沙比约为 1: 3 。

( A G N D模拟输入公共端) ,用于控制 给料机 的转速 ;A 0 1 ( 模拟输 出 1 ) 、AG N D( 模拟输 入公共端) 将变频 器运行频 率输送至远端集 中控制 台频率表,以便监视变频器运行情 况 ;中间继 电器 K A 常开 点接 #1 0端 子 ( 辅 助 电压 输 出

变频 技 术

嘲

! 翳 I 毒 蟊

计 量秤 P I D 技 术在 充填 混凝 土搅 拌 站 自动 配 料 控 制 中 的 应 用

刘 强

( 新疆 西部黄金 伊 犁有 限公 司阿希金 矿 ,新疆 伊 宁 8 3 5 0 0 0 )

[ 摘要] 介 绍矿地表 混凝 土拌合站 工艺流程 ,阐述利 用计量秤 P I D调 节功 能和变频 器 自 动控制 功能 实现混凝 土配料 的

送 电机 配 套 的变频 器 ,以调节 圆盘 给 料 机 电 机 和 螺 旋 输 送

料 、水三种物料在一级搅拌槽 内搅拌混匀后进入二级搅拌 槽 ,经充分搅拌混匀后的混凝土浆体通过竖管流入井下混凝 土充填泵料仓。井下混凝土的输送由混凝土泵完成。本文将

机电机的转速 ,改变给料量 ,使实时的瞬时流量 即时响应 设定 的配 比流量 ,实现精确配料 。

皮带秤主要 由 1 套称重秤架 、2只 S型拉 力称重传感

器 、1 台A T A _ C系 列 测 速 传 感 器 、 1台 A T A _ F 0 l 数 字 转 换 器 、1台称 重显 示 控 制器 组 成 。

螺旋 电子秤主要 由给料螺旋 、计量螺旋 、1 套机架 、1

只 S型拉 力 称 重传 感 器 、 1台 AT A _ C系 列 测 速 传 感 器 、1 台A T A_ F 0 1 数 字转 换 器 、1台称 重 显示 控 制 器组 成 。

制器间的联系纽带 。数字 量经称重显 示控制 器 C P U 计算

后 得 到实 时 的 瞬时 流量 与 累 计 量 , 同时 称 重 显 示 控 制 器 将

实时的瞬时流量 与给定 流量 ( 或 I X ; S给定 的配比流量) 进 行 比较 ,输 出 4 ~2 0 mA( 或0  ̄2 0 m A) P I D控制信 号给输

某 矿 井 下充 填 工艺 流 程 :先 在 矿 地 表 混 凝 土 搅 拌 站 将 水 泥 、砂 石 料 、水 按 生产 技术 要 求 进 行 配 比 ,搅 拌 成 混 凝

2 计 量 秤 选 型 及 工 作原 理

某矿皮 带 秤 和 螺 旋 电子 秤 都 选 用 奥 拓 I C S - 2 0 0 0 系 列 ,称 重 计 量方 式 为 实 时动 态计 量 。 圆盘 给 料 和 螺 旋 输 送 机 给料 通 过变 频 控制 ,变 频 器选 用 A B B A C S 5 1 0系列 。

重点阐述水泥和砂石料给料计量系统的 P I D控制。

器 3 变频器工作原理及 参数设置

系统 选用 A B B AC S 5 1 O 一 0 1系 列 1 1 k W 变 频 器 , 控 制

接线如 图 2 所示 。计量秤将 4 ~2 0 m A 电信号送入 变频器

A I 2 (  ̄ b 部 频 率 给定 2 :4 ~2 0 mA 自动 控 制 ) 、 #3端 子

号 ,再 传送 给 称 重显 示 控 制器 或 上 位 机 ,是 称 重 秤 体 与 控

砂石料先通过圆盘给料机输送到运输皮带( 运输皮带上装有皮 带秤) ,再由运输皮带输送到一级搅拌槽;水泥先通过螺旋输 送机输送到螺旋 电子秤 ,再 由螺旋 电子秤输送 到一级搅拌

槽; 水 通过水管 手动 阀 门直 接 进入 一级 搅 拌槽 。水 泥 、砂 石

A B B A C S S 1 0 变频器 接线端子

A B B A C S 5 1 O — O l 变 频器 安 装 时必 须 可靠 接 地 。连 接 进 线 电

缆前 ,应检查 电机和电机 电缆的绝缘 ,测试时且必须 确认 电机电缆 已与变频器断开 。严禁用高压绝缘测试设备测试

变 频器 和 变 频器 连 接 电缆 的绝 缘 。 变频 器 的控 制 电 缆 、 电 源 电缆 和 与 电机 连 接 的 电缆 必 须 相互 隔 离 ,不 可将 它 们 置

自 动控制 ,着重介 绍 了计量秤的选 型和 工作原理 ,以及 变频 器的工作原理和参数设置 。

关键 词 灰 沙 比 计 量 秤 P I D 变频 器

1 概 述

混凝土的灰沙 比浓度在矿山井下采矿充填工艺中至关 重要 。灰沙 比浓度首先要满足充填体 的强度要求 ,其次还 要兼顾 混凝土输 送 的顺 畅度 。浓 度过 高,水 泥 消耗量 就 大 ,充填 的经济成本就相应增加 ;浓度过低 ,充填体强度 达不到要求 ,还会造成堵管 ,增加了劳动强度。

图1 矿地表混凝土搅拌站工艺流程图

D V 2 4 V) 、D I 6 端子( 启动/ 停 车) ,以便远端集中控制台控

收 稿 日期 : 2 0 1 4 — 0 2 — 2 7

电工技术 l 2 0 1 4I 6 期 l的启 停 ;R o 2 B接 变 频器 运 行指 示 灯 Y D。