热塑性塑料的焊接

EN12814-4热塑性塑料半成品焊接接头的剥离实验

EN12814-4 剥离5、剥离实验方法:剥离实验用来评价搭接焊的焊接薄片和管道装配系统。

T型剥离实验用来评价焊接薄片的焊接性能,在第6条中有具体的定义。

这种测试不适用于不同公称壁厚的焊接结构。

电熔接头的管材/管件其公称壁厚要大于10mm,结合力的破坏实验采用ISO13954或者第7款中的定义来检测。

套接热熔接头,和电熔接头公称外径小于或等于90mm,压力实验安装第8条中测试。

压力实验可以用来检测外径大于90mm的电熔接头。

6、T型-剥离实验6.1 实验原理该实验以一恒定位移移动速率进行检测,直到试样断裂、能量损失或产生屈服6.2 取样步骤焊接后至少放置8小时后,将试样的焊缝处垂直切开。

每一个试样都要做好标记,这样测试样条的初始位置就被准确的标记。

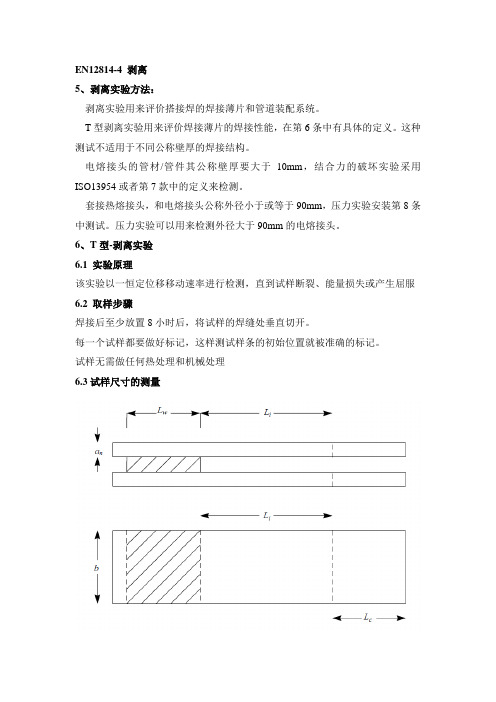

试样无需做任何热处理和机械处理6.3试样尺寸的测量6.4试样切割要求实验的两边要平行的切割,如图1在切割过程中,要避免试样的加热试样的切口不应有切痕切割后,要进行宏观检测,如EN12814-56.5机械实验试样未焊好的两端向相反方向弯,直到每一端都垂直于焊接点,这样就形成一个T型的样条,将两端用测试设备夹住。

将试样装入检测仪器中,这一过程要避免在焊接接头处发成破裂,如果有破裂,该实验无效。

试样温度条件为23±2℃,除非另有说明,该实验可在室温条件下进行。

18-25℃关于一些热塑性材料的测试速度如下表3其他材料,测试速度由双方协商确定。

最少选5个样条进行试验力的测量和记录精度要在±2%内。

6.6检测设备设备依照ISO5893的要求十字头位移要连续、均匀并且按照表3的要求设备要有自动校正功能。

6.7 剥离阻力的测定剥离阻力是一个算术平均数,它是由力值除以试样宽度b,至少要有5个试样来评估剥离阻力。

除非在卡具上发生了断裂,否则试样不能视为无效。

7 结合力破坏实验7.1 实验原理将带座熔丝管座接头沿着其周长的四等份线切开,然后进行纵向的剥离实验,这样一来剥离的实验结果将会沿着熔接截面的长度体现出来。

塑料焊接安全操作规程

塑料焊接安全操作规程一、焊接操作前1、焊接操作工进入焊接现场必须穿好工作服,长头发者必须戴上工作帽。

2、检查焊枪风嘴及枪身螺丝是否松动或脱落,电源线是否完好。

二、焊接操作中1、使用焊枪时必须轻拿轻放,以免碰坏焊枪内的陶瓷加热管。

2、焊接过程中注意焊枪嘴以及枪头部位不要过于靠近人体,衣物以及焊枪电源线,以免烫伤和烧熔电源线。

3、严禁把焊枪当作电暧风、风筒等其他民用使用。

4、焊接过程中如焊枪出现异常的响声等现象,应立即关闭焊枪或切断电源。

5、焊接完毕时,必须按照正确的操作顺序先将温度旋钮调归零,保持足够的冷却时间,然后再关闭,以免误汤伤或损坏焊枪。

三、焊接操作后1、把焊枪轻放于工作台上,避免枪头与塑料板及电源线接触。

2、切断电源,清扫工作场地,把所有的工具及材料放好。

四、注意事项:1.焊接过程中注意枪咀以及枪头部位不要过于靠近人体、衣物以及焊枪电源线,以免烫伤和烧溶电源线。

2.严禁把焊枪当作电吹风等其他用途使用。

3.必须根据加工件的厚薄和焊枪的功率大小,随时调稳压器,严禁将焊枪管烧得过热。

4.焊接过程中,如焊枪出现异常的响声等现象,应立即关枪或切断电源。

5.停机前应先将旋钮指向0°C处,吹风数分钟,等枪筒冷却后方可关机,以免余热烫坏机件。

6.避免枪头与塑料板及电源线接触。

7.待塑料焊枪冷却后切断电源,清扫工作场地,把所有的工具及材料放好塑料焊接原理和种类塑料焊接原理:塑料焊接是热塑性塑料二次加工的主要方法之一,利用热塑性塑料受热熔融的特点,凭着热的作用,使两个塑料部件的表面同时熔融,在外力的作用下,使两个部件结为一体,称为焊接。

由于加热的方式不同,塑料焊接可分为加热工具焊接、感应焊接、摩擦焊接、超声波焊接、高频焊接、热风焊接、挤出焊接等。

随着工业生产的迅速发展和科技创新,塑料以其重量轻、比强度高、耐腐蚀、易加工等优点广泛用于国民经济和人民生活的各个领域。

但是,由于加工工艺等方面的原因,很多结构复杂的塑料结构件产品不能一次注塑加工成型,需要把多个零部件无缝连接到一起,大体有两种方法:粘接和焊接。

超声波热熔接

超声波热熔接

超声波热熔接是一种高科技的塑料焊接技术,利用超声波的振动能量,将两个塑料部件在局部高温下熔合在一起。

这种技术广泛应用于各种塑料制品的连接和修复。

超声波热熔接的优点包括:

1.高效率:超声波熔接速度快,可实现批量生产,提高

生产效率。

2.强度高:超声波熔接的焊缝强度高,可达到母材的

90%以上,保证了产品的耐用性和可靠性。

3.美观度高:超声波熔接的焊缝平滑美观,提高了产品

的整体美观度。

4.适用范围广:超声波熔接适用于各种热塑性塑料制品

的焊接,应用领域广泛。

5.环保:超声波熔接不需要添加任何辅助材料,避免了

二次污染。

超声波热熔接的操作步骤如下:

1.清洁:确保要焊接的两个塑料部件表面干净,无油

污、杂质等。

2.固定:将两个塑料部件固定在稳定的操作台上,以便

进行焊接。

3.加压:在焊接过程中,通过施加压力来增加两个塑料

部件之间的接触面积,有利于超声波的传播和能量的集中。

4.超声波振动:通过超声波发生器产生高频振动,将振

动能量传递到两个塑料部件的接触区域。

在局部高温下,塑料熔化并混合在一起。

5.冷却:停止超声波振动后,让焊缝自然冷却,使塑料

部件固化。

6.取出:从操作台上取出已经焊接好的塑料部件。

需要注意的是,超声波热熔接技术需要专业的设备和技能,操作人员需要经过培训和认证才能进行操作。

同时,在焊接过程中,需要注意安全问题,如防止飞溅、避免烫伤等。

塑料焊接加工几种方法

塑料焊接加工几种方法塑料焊接是一种常用的工业加工方法,主要用于将塑料材料进行连接或修复。

塑料焊接的方法有很多种,下面将介绍其中常见的几种方法。

1.热风焊接:热风焊接是一种常用的塑料焊接方法,通过利用加热空气或气体使塑料材料的接触面加热到熔点,然后将两个接触面连接在一起。

热风焊接主要适用于热塑性塑料,如聚乙烯、聚丙烯等。

它的优点是操作简单、效率高,适用面广。

2.超声波焊接:超声波焊接是利用高频振动产生的机械热能来将塑料材料加热到熔点,然后通过施加一定的压力将两个接触面连接在一起。

超声波焊接主要适用于热融塑料材料,如聚氯乙烯、聚苯乙烯等。

它的优点是焊接速度快、连接强度高,适用于大批量生产。

3.摩擦搅拌焊接:摩擦搅拌焊接是将两块塑料材料在高速旋转的钳头下进行摩擦热加工,通过热塑性变形将两个接触面连接在一起。

摩擦搅拌焊接主要适用于热融塑料材料,如聚氯乙烯、聚丙烯等。

它的优点是焊接过程无需加热,不会产生烟尘和有害气体,适用于高强度要求的连接。

4.热板焊接:热板焊接是将两个塑料材料的接触面先加热到一定温度,然后用一定的压力将两个接触面连接在一起。

热板焊接主要适用于热融塑料材料,如聚氯乙烯、聚丙烯等。

它的优点是适用于大件产品和较大厚度的板材焊接,连接质量好、结构稳定。

5.振动摩擦焊接:振动摩擦焊接是将两个塑料材料的接触面进行振动摩擦加热,并施加一定的压力将两个接触面连接在一起。

振动摩擦焊接主要适用于热融塑料材料,如聚氯乙烯、聚苯乙烯等。

它的优点是焊接速度快、接头质量高,适用于大批量生产。

6.溶剂溶解焊接:溶剂溶解焊接是将含有溶剂的溶剂胶液涂在塑料材料的接触面上,利用溶剂的溶解作用,在加压下将两个接触面连接在一起。

溶剂溶解焊接主要适用于透明塑料,如聚碳酸酯、聚酯等。

它的优点是焊接无需加热、操作简单,适用于精密仪器的焊接。

以上是常见的几种塑料焊接方法,每种方法都有其适用范围和优势。

在实际应用中,根据塑料材料的种类和具体需求选择合适的焊接方法,可以提高焊接质量和生产效率。

塑料热板焊接工艺

塑料热板焊接工艺塑料热板焊接工艺是一种常用的塑料焊接方法,它通过热板将两个或多个塑料工件加热至熔点,使它们熔合在一起。

该工艺广泛应用于塑料制品的生产和加工中,如塑料管道、塑料板材、塑料容器等。

本文将从工艺原理、设备和操作要点等方面进行介绍。

一、工艺原理塑料热板焊接工艺的原理主要基于塑料的热塑性特性。

热塑性塑料是指在加热时能够软化、熔融并在冷却后保持形状的塑料,如聚乙烯、聚丙烯、聚氯乙烯等。

热板焊接工艺是利用加热板将工件加热至熔点,使其熔化后再进行加压冷却,使其熔化部分重新凝固,从而实现焊接。

二、设备塑料热板焊接设备主要由加热板、加压机构和控制系统等组成。

加热板是实现焊接的核心部件,其加热温度和加压力度对焊接质量影响较大。

加压机构主要用于加压冷却,确保焊接部位固化后不会变形或产生裂纹。

控制系统则负责设置焊接参数、监控焊接过程和保护设备安全。

三、操作要点1. 准备工作:在进行塑料热板焊接之前,应先进行工件的清洗和准备工作,以保证焊接质量。

同时,应选择合适的加热板和加压机构,并进行预热和调试。

2. 焊接过程:将待焊接工件放置在加热板上,根据材料类型和厚度设置加热温度和时间。

当工件熔化后,加压机构开始加压冷却,直到焊接部位固化为止。

3. 焊接质量检测:焊接完成后,应进行焊缝质量检测,如外观质量、焊缝强度等,以确保焊接质量符合要求。

四、应用范围塑料热板焊接工艺广泛应用于各种塑料制品的生产和加工中,如塑料管道、塑料板材、塑料容器等。

它具有焊缝牢固、成本低廉、操作简单、生产效率高等优点,已成为塑料焊接领域的主要技术之一。

塑料热板焊接工艺是一种常用的塑料焊接方法,它通过热板将两个或多个塑料工件加热至熔点,使它们熔合在一起。

该工艺具有简单、快捷、易操作等优点,有着广泛的应用前景。

塑料件热诱导焊接

塑料件热诱导焊接是一种广泛应用于塑料制品制造领域的焊接方法,它利用高温将两个或多个塑料件连接在一起。

这种方法具有操作简便、成本低、效率高等优点,因此在塑料制品制造中得到了广泛的应用。

热诱导焊接的原理是利用高温将塑料件加热至熔融状态,然后迅速冷却,使塑料件在接触部位形成牢固的连接。

这种方法适用于各种热塑性塑料,如聚乙烯、聚丙烯、聚氯乙烯等。

热诱导焊接的过程可以分为以下几个步骤:1.准备工作:首先需要对待焊接的塑料件进行清洁处理,去除表面的油污、灰尘等杂质。

同时,还需要选择合适的焊接设备和模具,以保证焊接质量。

2.加热过程:将待焊接的塑料件放入焊接设备的加热区域,设定合适的温度和时间,使塑料件达到熔融状态。

加热过程中需要注意控制温度,避免过热导致塑料件变形或损坏。

3.加压过程:在塑料件达到熔融状态后,迅速将其置于预先准备好的模具中,施加一定的压力,使两个塑料件在接触部位紧密结合。

加压过程中需要注意控制压力,避免过大的压力导致塑料件破损。

4.冷却过程:在加压完成后,需要迅速将焊接好的塑料件从模具中取出,放置在室温下自然冷却。

冷却过程中需要注意防止塑料件受到外力的影响,以免影响焊接质量。

5.检验过程:冷却后的塑料件需要进行质量检验,包括外观检查、强度测试等,确保焊接质量达到要求。

如有问题,需及时进行调整和改进。

热诱导焊接的优点:1.操作简便:热诱导焊接无需复杂的设备和技术,只需掌握好加热温度、时间和压力等参数,即可进行焊接作业。

2.成本低:与其他焊接方法相比,热诱导焊接的设备投资较低,运行成本也较低。

3.效率高:热诱导焊接可以实现快速焊接,大大提高了生产效率。

4.适应性强:热诱导焊接适用于各种类型的塑料件,具有较强的通用性。

然而,热诱导焊接也存在一些局限性:1.对塑料材料的要求较高:热诱导焊接只适用于热塑性塑料,对于热固性塑料无法实现有效焊接。

2.焊接强度受限:由于热诱导焊接是通过加热熔融实现连接的,因此焊接强度相对较低,不适用于承受较大载荷的场合。

热塑性塑料的焊接

热塑性塑料的焊接1. 引言热塑性塑料是一种广泛应用于工业和制造业中的塑料材料,具有重量轻、成本低、易加工等优点。

然而,在某些情况下,单纯的机械连接或胶水粘合可能无法满足要求,而需要采用焊接技术进行连接。

本文将介绍热塑性塑料的焊接方法和注意事项。

2. 热塑性塑料焊接方法2.1 热导焊接热导焊接是一种常用的热塑性塑料焊接方法,它利用高温热源(如加热棒或激光束)将塑料加热到熔点,然后将两个工件迅速压合。

常用的热导焊接方法包括热刀焊接、热板焊接和超声波焊接。

•热刀焊接:热刀焊接是一种利用加热刀将塑料加热到熔点并进行压合的焊接方法。

它适用于较薄的塑料工件,并且能够实现高效的焊接效果。

•热板焊接:热板焊接是一种利用加热板将塑料加热到熔点并进行压合的焊接方法。

它适用于较厚的塑料工件,并且能够实现较大尺寸和较复杂形状的焊接。

•超声波焊接:超声波焊接是一种利用超声波的振动能量将塑料加热到熔点并进行压合的焊接方法。

它适用于较薄的塑料工件,并且能够实现高速和精确的焊接。

2.2 摩擦焊接摩擦焊接是一种利用摩擦热将塑料加热到熔点并进行压合的焊接方法。

它适用于热敏感的塑料材料,不会产生明显的变形和热应力,并且能够实现高强度的焊接。

2.3 热气焊接热气焊接是一种利用热气流将塑料加热到熔点并进行压合的焊接方法。

它适用于较薄的塑料工件,并且能够实现快速和精确的焊接。

3. 热塑性塑料焊接注意事项在进行热塑性塑料的焊接时,需要注意以下事项:3.1 选择合适的焊接方法根据塑料材料的特性和焊接需求,选择合适的焊接方法是十分重要的。

不同的焊接方法适用于不同的塑料类型和工件形状。

3.2 控制焊接温度和压力在进行焊接时,需要准确控制焊接温度和压力。

温度过高可能会导致塑料烧焦或变色,温度过低则无法达到良好的焊接效果。

压力过大可能会导致塑料变形或破裂,压力过小则无法实现有效的焊接。

3.3 确保工件的干净和平整在进行焊接前,需要确保工件表面的清洁和平整。

热塑性塑料的焊接

热塑性塑料的焊接热塑性塑料在现代工业中得到了广泛的应用,由于它们具有优良的物理和化学特性,可以被重复加工和成型、易于染色和柔性等特点。

然而,这些材料在用途中需要被焊接、粘接和接合,以实现复杂零件的生产,这对塑料行业提出了特殊的挑战。

焊接热塑性塑料需要特殊的技能以及一个完善的焊接系统,因此,本文介绍了热塑性塑料的焊接过程以及一些常用的焊接方法。

焊接热塑性塑料的过程通常采用热应力技术,其主要原理是在高温下,将塑料的结构变形使其在熔融状态下融合在一起。

热塑性塑料的焊接可以使用许多机械化或手动加工的工艺方法。

其中最常用的方法是接触加热,它是通过加热一个金属加热器,使其接触塑料工件并传递热量,从而将两个工件熔合在一起。

这种方法可以使塑料达到焊接温度,并且可以通过压力使塑料达到更深的熔点,从而达到更强的连接。

此外,通过热气焊接和热板焊接,也可以将热塑性塑料结合在一起。

热气焊接是利用热气枪产生的高温气流来加热工件,使其融化并彼此黏合。

这是通过加热喷嘴中的塑料材料,使其熔融并黏合在一起。

这种焊接方法比接触加热容易掌握,但是其最大缺点是需要大量的预热时间,同时也需要很高的技能来控制热量和喷嘴的位置。

热板焊接是另一种常见的焊接方法,在这种方法中,两个热板被加热到熔点,并在塑料工件的表面上形成一定的焊接压力,以达到完美的焊接。

热板焊接的主要优点是通过过程控制来实现理想的参数,而且该方法不需要大量的预热时间。

此外,高频塑料焊接和超声波焊接也可以用于连接不同类型的热塑性塑料。

高频塑料焊接使用高频振动来加热两个工件,并在加热时采用压力来推动工件,使其彼此连接。

而超声波焊接使用超声波振动来加热塑料材料,使其形成很强的连接,同时还可以将热塑性塑料和其他材料连接在一起。

在热塑性塑料的焊接中,选用恰当的材料和焊接参数非常关键。

对于不同的塑料材料,需要采用不同的加热方式,同时也需要注意温度的控制。

在选择材料和确定焊接参数时,必须考虑材料的化学结构、熔点、热稳定性、密度和成型条件等因素。

热塑性塑料的焊接方法—振动焊接、旋转焊接与电磁焊接

热塑性塑料的焊接方法——振动焊接、旋转焊接与电磁焊接超声波焊接设备的焊接材料——热塑性塑料的焊接方法主要有三种:振动焊接、旋转焊接与电磁焊接。

下面对三种焊接机方法进行详细介绍。

1、振动焊接:振动焊接是摩擦焊接过程,其间被焊接的制件在压力下磨擦到一起直到生成的磨擦和剪切热量使头蚧面达到充分熔融状态。

一旦熔融膜已经形成渗入到足够深的沓接区域,相对运动停止,在压力作用下焊缝冷却并固化。

振动焊接适用几乎所有的热塑笥塑料,往复运动方向上具有允许的无约束运动焊缝的制件,中型或大型制件。

振动焊接的材料因素与超声焊接类似:无定形材料比半结晶聚合物更适合采用振动焊接的类似。

振动焊接分类:环形振动焊接:可连接焊区尺寸与焊区到旋转轴的距离近似相等的制件。

线性振动焊接:用在允许一个方向上线性振动的成套制件上。

振动焊接优点:1、焊接过程中施加振动,溶化金属结晶过程中获得了较大的动能,能使晶粒细化,提高了焊接材料的力学性能。

2、焊接纹理细致、均匀、减少焊缝根部的应力集中。

3、减少了焊接裂纹和焊接变形。

4、提高焊缝疲劳寿命一倍以上。

5、提高焊缝断裂韧性50%以上。

6、减少砂眼。

7、降低预热温度或不预热。

8、可替代热时效工艺,排除了焊后时效处理,不但消除了表面氧化皮的处理,而且节约了大量的时间和资金。

2、旋转焊接:旋转焊接用来连接具有旋转对称接合表面的制件,它属磨擦焊接工艺。

是连接可大可小的圆柱形热塑性塑料制件的最有效的工艺。

用旋转焊接技术组装的制件常常具有与周边垂直的连接板等特征。

它的生要加工变量是相对剪切速率、焊接压力和焊接时间。

旋转焊接的接头强度取决于材料、接头设计和所用的加工条件;多数热塑性塑料可达到强的气密封接焊缝。

旋转焊接对透射性能不好的材料特别合适。

将塑胶工件相互摩擦所产生之热力,使塑胶工件接触面产生熔解,在靠外在压力、驱动促使上下工件旋转凝固为一体,而定位旋熔是在设定时间旋转,瞬间停在设定的位置上,成为永久性的熔合。

热塑性塑料焊接技术标准

本文的目的是对工业上热塑性塑料热连接各种可行技术的概括。根据向焊缝导入热的方法的不同可以将塑料焊接技术分为三种不同的类别:

● 通过机械运动

● 通过外加的热源

● 通过电磁性

通过机械运动产生热的焊接技术

直线性振动

在直线性振动的焊接过程中,待连接的两部分受摩擦之前在压力作用下互相接触;由往复运动而产生的摩擦热使界面的塑料熔化,接下来将熔化的两部分对中并固定直到焊缝凝固。大部分热塑性材料可以用这种技术焊接。这种技术被广泛地应用在汽车工业部件的连接上,例如:两段减震器,油箱,通气管道和车门内面板。

直接应用电磁学的焊接技术

电阻性插销

这指的是在通高电流产生电阻热之前,在两个被焊件之间放置一个导电的插销,当插销被加热时,其周围的热塑性塑料软化,继而熔化,再施加压力,使熔化的焊件表面熔化在一起形成焊缝。广泛应用的电阻式插销焊接是电熔技术,即用特殊设计的含有整体电热线圈的套筒耦合器来连接热塑性塑料管。

使用外加热源的焊接技术

电热板

电热板焊接可能是最简单的塑料连接技术,从小的汽车蓄液器到直径超过1000㎜的管道都可应用。这种技术就是将待连接的两部分的端部紧贴在电热台面上加热,直到端面塑料充分地熔化。然后移出电热板,将待连接的两部分压在一起。焊后需保持足够的冷却时间以增强焊缝的强度。

激光

激光焊接技术是用通常存在于电磁光谱红外线区的集束强辐射波,熔化接头区的塑料。所用激光的类型和塑料的吸收特性决定可能焊接的程度。

最近TWI获得Clear WeldTM 透射焊接(transmission welding )的专利,这种技术是在两个可透射的塑料连接表面使用一种无色的红外线吸收介质,从而这两块光学透明的塑料在进行激光焊接后几乎看不见接缝的存在。激光焊接的优点是焊接速度快、干净、非接触过程,因而闪光和变形最小。

PMMA_ABS热塑性塑料激光透射焊接机理和工艺的研究

上海交通大学硕士学位论文PMMA/ABS热塑性塑料激光透射焊接机理和工艺的研究姓名:***申请学位级别:硕士专业:材料加工工程指导教师:***200802010.376] J/mm2,一般也认为是焊牢,但由于焊接功率大于最优焊接功率,造成少量ABS的热分解,裂解产物又有少部分燃烧,因此形成小的黑色空洞,所以焊接强度下降;当ED>0.376 J/mm2,因激光功率过高,造成ABS大量的热分解,焊缝里形成很多连接在一起的黑色空洞,造成焊缝未焊牢,焊接强度明显下降。

由于研究与确定焊接工艺参数需要通过大量的实验,耗费大量的人力和物力,文本尝试使用ANSYS有限元分析软件进行焊接温度场的模拟,以此确定有效的焊接能量参数。

本文在焊缝宽Φ=3mm,焊接速度v=30mm/s,焊接功率P=20W、28W和35W时,分别进行温度场的模拟,得到的结果与真实的实验结果吻合良好。

关键词:激光透射焊接,热塑性塑料,能量密度,有限元数值模拟,温度场IIMECHANISM AND TECHNICS RESEARCH OFPMMA/ABS THERMOPLASTICLASER TRANSMISSION WELDINGABSTRACTMore and more people are highlighting laser transmission welding of thermoplastic because of so many advantages, such as excellent welding quality, easy to control, available for micro-welding (seam less than 500μm) and so on. Especially thermoplastic in automobile industry, laser transmission welding is the first choice in this field. However, there are few domestic studies on this research subject, which results huge gap between domestic and foreign on theory and industrialization. Therefore, research on laser transmission welding of thermoplastic has a significant meaning.First of all, the paper study the mechanism of plastic laser transmission welding and reach a conclusion: not only the light matter interaction must take into consideration, but also the thermal behavior of polymer (such as glass temperature, viscosity, heat conductivity, heat expansion), becauseIIIthese behaviors are quite different from metal. It is proved that overlap weld is the preferred geometry.Then, experimental scheme is plotted, including choosing laser equipment, welding materials, welding method and designing new fixture which is special for laser transmission welding. And destroying tensile strength and metallographic microscopy are conducted for experimental samples in order to investigate the influence of welding factors on welding quality. As a result, PMMA/ABS laser transmission welding, in the condition of clamping, can use the Energy Density (ED) to determine the welding quality quantificationlly. When seam width is 5mm and feed rate is 5mm/s, if ED is equal to 0.364 J/mm2, the welding intensity is the highest and the welding quality is the best. If ED is less than 0.364 J/mm2, there is no weld, just an adhesion in the interface of PMMA and ABS. If ED is between 0.368 J/mm2and 0.376 J/mm2, it is commonly thought to weld, but because the ED is higher than the optimal ED, the absorbing material ABS is decomposed. And the decomposition is combustible, causing the black cavities and the welding intensity down. If ED is above 0.376 J/mm2, the absorbing material ABS is decomposed largely, therefore, the black cavities can connect together and the welding intensity is obviously down. All the above causeIVbad weld.At last, the paper attempt to use the ANSYS software to simulate the welding temperature field, in order to reduce the cost of the manpower and material resources because of the large numbers of experiments. Respectively we simulate the temperature field of the laser power 20W, 28W and 35W at the same time the seam width 3mm and the feed rate 30mm/s. And the results of the simulation can match the real experiments.KEYWORDS: laser transmission welding, thermoplastic, energy density, FEM numerical simulation, temperature fieldV上海交通大学学位论文原创性声明本人郑重声明:所呈交的学位论文,是本人在导师的指导下,独立进行研究工作所取得的成果。

热塑性塑料的七种焊接方式介绍

热塑性塑料的七种焊接方式介绍一、超声焊接焊接热塑性制件的最普通的方法是超声焊接。

这种方法是采用低振幅,高频率(超声)振动能量使表面和分子摩擦产生焊接相连垫塑性制件所需的热量。

(正弦超声振动)超声焊接在20-50kHz的频率范围内发生,其一般振幅范围为15-60um。

在低达15kHz(较高振幅)的声频有时用于较大制件或较软材料。

焊接过程通常在0。

5-1。

5s内发生。

焊接工艺娈量包括焊接时间,焊头位置和焊接压力。

超声焊接设备通常用来焊接中,小尺寸的热塑性塑料制件,而很大的制件可用多点焊接。

超声焊接方法可根据焊接时间或焊缝位置(塌陷距离)或焊接能量控制。

也对焊接压力和冷却时间提供附加控制。

超声焊接设备一般不是在20kHz就是在40kHz频率下运行。

20kHz装置更常用。

接头设计:第一类即最常用的接头类型,在被连接表面的垂直方向上利用超声振动。

对接和Z形接合归入这一类,适用于多数聚合物。

第二类超声焊接接头包括与接头表面平行的振动,形成剪切状态。

各种类型的剪切和嵌接归入第二类。

能量控制嚣接点与无定形材料一起使用最佳,图1所示较大的能量控制嚣结可在一些不密闭的半结晶材料中应用。

此图所示的焊接接头是对普通能量控制接头设计的独特的改进。

下面式件用一个粗糙或有纹理的表面改进。

将会提高焊接质量,焊接强度和焊接完成的容易程度。

其它许多有纹理的接头外形也是可行。

溢料问题可通过把溢料污染槽引入接关设计中而降低,为安全,一般溢料槽设计至少10%的过度体积容量。

*紧压接头:为了使溢料形成的可能性最小,紧压接头设计的目的是阻挡熔体或将熔体保持在熔区内。

紧压接头对半结晶的塑料材料如尼龙是有用的。

因为接关结构更复杂,紧压接关所需的制件配合公差相对严格。

与三角能量导向嚣焊接相比,较大的接头结构也需要附加振幅和焊接能量。

典型的紧压焊接几何结构简单对接没有任何措施解决制件相互找平或对中。

制件找平更适于用模塑定位销或双头螺完成。

而z形接能自动找平,且在使用时耐拉伸且改进了搞剪切负荷性。

塑料焊接技术3篇

塑料焊接技术一、塑料焊接技术概述塑料焊接技术是指利用热能,将塑料零件的表面局部溶融并相互压紧,熔合后冷却成型的技术,它是塑料加工的重要一环。

该技术能够将塑料零部件紧密连接在一起,具有熔合强度高、密封性好、成型灵活等优点。

塑料焊接技术主要应用于汽车、机械制造、电子电器等领域。

目前常用的塑料焊接技术有以下几种:1. 热板焊接:利用热板对塑料零件进行加热,使其表面部分熔化,再施加一定压力,使两个塑料零件熔融在一起。

2. 高频振动摩擦焊接:通过高频振动摩擦产生热量,使塑料零件表面部分熔化,再施加一定压力,使两个零件熔融在一起。

3. 超声波焊接:利用超声波振动引起塑料零件表面部分熔化,再施加一定压力,使两个塑料零件熔融在一起。

4. 热空气焊接:利用热空气加热塑料零件表面部分,使其熔化,再施加一定压力,使两个塑料零件熔融在一起。

二、热板焊接热板焊接是常用的塑料焊接技术之一,其主要原理是利用热板对塑料零件进行加热,使其表面部分熔化,并施加一定的压力,使两个零件熔融在一起。

热板焊接的主要步骤包括:1. 准备工作:准备好焊接机、热板、塑料零件、加热温度计等设备和工具。

2. 加热热板:将热板加热到所需的温度,不同种类的塑料需要不同的加热温度。

加热时要保持热板的温度均匀。

3. 准备塑料零件:将需要焊接的塑料零件清洁干净,将其对接并放置在热板的底部。

4. 熔化塑料:将加热温度计插入塑料中心位置,待塑料表面熔化后,再施加一定的压力,使两个塑料零件熔化在一起。

5. 冷却成型:焊接完成后,将其冷却到室温进行成型,不要过早操纵焊接部位,以避免影响焊接质量。

热板焊接适用于大部分热塑性塑料,如聚乙烯、聚丙烯、聚碳酸酯等。

该技术具有焊接强度高、密封性好、成型灵活等优点。

但是其缺点是焊接速度慢,且不同种类的塑料需要不同的加热温度,操作过程较为复杂。

三、高频振动摩擦焊接高频振动摩擦焊接是一种利用高频振动摩擦热原理进行塑料焊接的技术。

其主要原理是利用高频振动器产生的高频振动,把能量传递给塑料零件的表面,摩擦产生热量并熔化表面,再施加一定的压力将两个塑料零件熔融在一起。

热塑性塑料的电磁感应焊接方法及应用

热塑性塑料的电磁感应焊接方法及应用

电磁感应焊接(Electromagnetic Induction Welding, EIW)

是一种没有接触的焊接方法,是用电磁感应加热塑料材料而形成的。

在电磁感应焊接中,将焊接装置(例如电磁感应线圈)直接接触表面

材料,然后通过电流产生的磁场加热材料,从而完成焊接。

电磁感应

焊接主要用于热塑性塑料,如聚丙烯(PP)、聚丁二烯(PBD)和聚苯

乙烯(PS)等。

它具有高效、精确和高精度等优点。

电磁感应焊接可广泛应用于家具、汽车工业、建筑材料、管道、

包装材料等行业。

在汽车工业中,它可用于焊接发动机控制盘、座椅、刹车制动系统以及车身内外饰件等结构部件。

在家具行业,它可用于

家具结构件的焊接,如椅背、椅腿、桌面等部件。

在建筑材料行业,

它可以用于制作贴面板、地砖等建筑装饰材料以及各种构件。

在管道

行业,它可以用于焊接管道组件,例如管端盖,以及管道接头等组件。

电磁感应焊接系统具有精确的温度控制能力,可以消除焊接过程

中的接触损伤,并且速度更快,可以提高工作效率。

焊接后的接头具

有很强的结合力,抗拉强度优异,可以长期使用。

此外,电磁感应焊

接对环境不产生额外噪音或污染,是一种绿色环保的焊接方法。

热风焊接法

热风焊接法

热风焊接法是一种常见的热塑性材料焊接方法,它使用热风工具将一定温度和气压的热空气喷射到要焊接的材料表面,使其融化并接合在一起。

这种焊接方法广泛应用于塑料、橡胶、聚丙烯、聚氯乙烯等材料的连接,特别适用于较大尺寸的工件和复杂形状的部件。

热风焊接法的原理是利用热空气对材料表面的热能传递,使其加热到熔点以上,同时施加一定的压力使材料接合在一起。

这种焊接方法的优点是操作简单、速度快、接头质量好、耐久性高,缺点是需要专业的工具和技能,且对材料要求较高。

在热风焊接过程中,温度和压力是控制焊接质量的两个关键因素。

温度过高会导致材料烧焦或变形,温度过低则无法使材料完全熔化。

压力过大或过小都会影响焊接强度和美观度。

因此,操作时必须掌握好热风工具的温度和气压,并根据材料种类和厚度进行调整。

总之,热风焊接法是一种简单易行、效率高、接头质量好的焊接方法,广泛应用于塑料、橡胶等热塑性材料的连接。

需要注意的是,操作时要掌握好温度和压力的控制,以确保焊接质量和安全性。

- 1 -。

塑料热板焊接机原理及其焊接工艺

塑料热板焊接机原理及其焊接工艺塑料热板焊接机是一种常见的热塑性材料焊接设备,通过加热塑料板材将其熔化,然后通过压力使其接合。

本文将介绍塑料热板焊接机的原理及其焊接工艺。

一、塑料热板焊接机的原理塑料热板焊接机的原理是利用热板的温度将塑料板材加热至熔化状态,然后通过施加压力将两个或多个塑料板材接合在一起。

主要包括以下几个步骤:1. 加热:首先,将需要焊接的塑料板材放置在热板之间,通过电热器或其他加热装置加热热板,使其温度达到熔化温度。

不同的塑料材料对应的熔化温度不同,需要根据具体材料进行调节。

2. 压力:当热板达到熔化温度后,施加一定的压力使两个塑料板材接触并紧密贴合在一起。

压力的大小需要根据具体的塑料材料和板材厚度来确定,过大的压力可能会导致板材变形或破裂,过小的压力则无法达到良好的接合效果。

3. 冷却:当热板施加压力一段时间后,将压力解除,让焊接部位自然冷却,使塑料板材重新凝固固化。

冷却时间的长短取决于具体的塑料材料和板材厚度,一般需要等待一定的时间以确保焊接质量。

二、塑料热板焊接的工艺塑料热板焊接的工艺主要包括以下几个方面:1. 材料准备:首先需要准备好要焊接的塑料板材,确保其质量合格,无污染和损伤。

同时,还需根据焊接的要求选择合适的塑料材料和板材厚度。

2. 设备调试:在进行焊接之前,需要对塑料热板焊接机进行调试。

主要包括设置加热温度和压力参数,确保热板温度能够达到熔化温度,并能施加适当的压力。

3. 焊接操作:将待焊接的塑料板材放置在热板之间,调整好位置,确保两个板材的接触面积均匀。

然后,启动设备,加热热板使其达到熔化温度,并施加适当的压力使塑料板材接合在一起。

4. 冷却处理:当焊接一段时间后,解除压力,让焊接部位自然冷却。

冷却时间的长短取决于具体的塑料材料和板材厚度,一般需要等待一定的时间以确保焊接质量。

5. 检验和处理:焊接完成后,需要对焊接部位进行检验。

主要包括外观检查、尺寸检查和力学性能测试等。

涡流焊接塑料原理

涡流焊接塑料原理涡流焊接是一种利用涡流感应加热的热塑性焊接方法。

涡流感应加热是通过电磁学原理实现的,它利用交流电在导体中产生的涡流效应来产生热量。

这种焊接方法适用于金属和塑料等导电材料的焊接,可以实现高效、精确和环保的连接。

涡流焊接塑料的原理基于两个关键要素:涡流感应加热和塑料熔融。

首先,涡流感应加热是通过交流电在导体中引发涡流的效应,产生热量。

当交流电通过线圈时,会在附近产生一个交变磁场。

当有导电材料靠近这个线圈时,磁场会穿过导体,并在导体中形成环形电流,即涡流。

涡流受到电阻和材料导热系数的影响,在导体内部产生热量。

对于塑料来说,导电性较差,但是如果设置了填充了导电粉末或纤维的塑料,也可以实现涡流感应加热。

其次,塑料熔融是涡流焊接的关键步骤之一。

通常,在涡流加热作用下,塑料容易熔化和变形。

当塑料材料被涡流加热时,内部分子之间的连接松弛,塑料开始变软并逐渐熔化。

通过控制涡流加热的时间和热量,可以实现塑料的局部或整体熔融。

在涡流焊接塑料过程中,通常需要在导电材料的接触表面上施加一定的压力。

这样可以确保在塑料熔融状态下形成稳定的连接。

同时,由于涡流焊接是一种非接触式加热方法,因此不会直接对焊接材料施加外力,有利于减少应力集中、变形和损伤。

涡流焊接塑料具有许多优点。

首先,由于采用了非接触式加热方法,可以实现局部加热和精确控制,避免了过热和过烧的问题。

其次,涡流焊接可以在短时间内完成,提高了生产效率。

此外,涡流焊接可在无需使用额外材料(如胶水或焊料)的情况下,实现导电材料的可靠连接。

总的来说,涡流焊接塑料是一种高效、精确和环保的焊接方法。

通过涡流感应加热和塑料熔融,可以实现导电材料的可靠连接,为各种行业的塑料焊接提供了一种可行的解决方案。

塑料超音波焊接工艺

塑料超音波焊接工艺

塑料超音波焊接工艺是一种高科技技术,利用每秒15000次或20000次或更高频率的振动将两个塑料工件的接触面在短时间内熔合在一起,从而形成一个坚固的分子链,实现焊接的目的。

超音波熔接法是熔接热塑性塑料制品的高科技技术,各种热塑性胶件均可使用超声波熔接处理,而不需加溶剂、粘接剂或其它辅助品。

应用这种工艺时,焊头以超音波超高频率振动的焊头在适度压力下,使二块塑胶的接合面产生磨擦热而瞬间熔融接合,焊接强度可与本体媲美。

超声波塑料焊接的好坏取决于换能器焊头的振幅、所加压力及焊接时间等三个因素。

其中,焊接时间和焊头压力是可以调节的,振幅由换能器和变幅杆决定。

当超声波作用于热塑性的塑料接触面时,会产生每秒几万次的高频振动,这种达到一定振幅的高频振动,通过上焊件把超声能量传送到焊区。

由于焊区即两个焊接的交界面处声阻大,因此会产生局部高温。

又由于塑料导热性差,一时还不能及时散发,聚集在焊区,致使两个塑料的接触面迅速熔化,加上一定压力后,使其融合成一体。

当超声波停止作用后,让压力持续几秒钟,使其凝固成型,这样就形成一个坚固的分子链,达到焊接的目的。

此外,还有铆焊法和埋植法等应用方法。

如需了解更多关于塑料超音波焊接工艺的信息,建议查阅相关资料或咨询专业技术人员。

PP工艺焊接方案

PP工艺焊接方案一、焊接背景:聚丙烯(PP)是一种常见的塑料材料,具有优良的物理机械性能和化学稳定性。

在实际应用中,PP材料通常需要进行焊接以满足不同的需要。

本文将介绍PP焊接的工艺方案。

二、焊接原理:PP焊接采用的是热塑性焊接原理,即通过加热和压力使焊接部位的PP材料熔化并结合在一起。

焊接主要有热板焊接和挤出焊接两种方式。

三、焊接设备和材料:1.热板焊接:热板焊接机、PP板材、焊接热板、温度计、焊接道夹等。

2.挤出焊接:挤出焊接机、PP焊材棒、挤出焊接嘴等。

四、热板焊接工艺方案:1.准备工作:(1)选取合适的PP板材,要求与焊接部位的材料相似。

(2)根据板材的厚度和尺寸,调整焊接机的参数。

(3)清洁焊接板和焊接部位,确保无尘无污物。

2.热板预热:(1)调整焊接机温度,根据PP板材的熔点和熔体流动性确定。

(2)让热板预热达到设定温度,保持热电流的稳定性。

(3)用温度计检查热板温度的准确性。

3.焊接操作:(1)将PP板材放在焊接板上,对齐焊接部位。

(2)通过气动或液压系统施加压力,使板材紧密贴合。

(3)打开加热开关,让热板加热焊接部位。

(4)根据焊接板材的厚度和熔体流动性,确定热板加热时间。

(5)在加热结束后,关闭加热开关,等待焊接区域冷却。

(6)松开压力,取下焊接板。

五、挤出焊接工艺方案:1.准备工作:(1)选取合适的PP焊材棒,要求与焊接部位的材料相似。

(2)根据焊接材料的尺寸,调整挤出焊接机的参数。

(3)清洁焊接嘴和焊接部位,确保无尘无污物。

2.焊接操作:(1)将PP焊材棒装入挤出焊接机的进料口,通过推杆将焊材推入嘴部。

(2)调整挤出焊接机的温度,使焊材熔化并达到流动状态。

(3)将挤出焊接嘴对准焊接部位,施加适当的压力使焊材与基材充分接触。

(4)通过调整挤出焊接速度,使焊材均匀挤出并填充焊接缝隙。

(5)在焊接结束后,切断焊材,打磨修整焊接区域。

六、焊接质量控制:1.焊接胶合强度的检查:(1)通过拉力测试仪测量焊接接头的拉伸强度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

热塑性塑料的焊接

通常认为热塑性焊接是不可逆的.少数工艺如感应焊接可生产可逆组装件.至于选择哪种方法应在制件没计初作出,因为焊接方法对制件设计的要求可能是重要的,且不同焊接方法同差别显蓍.

1.超声焊接

2.振动焊接

3.旋转焊接

4.热板焊接

5.感应焊接

6.接触(电阻)焊

7.热气焊接

8.挤出焊接

热气焊接技术通常用来焊接塑料管,片或半成品制品而不是注塑成型制件.但许多热塑性模塑制件,特别是热塑性汽车盘是用热气焊接技术修复的,另外热气焊接有时用来制备塑料样模制件.

超声焊接

焊接热塑性制件的最普通的方法是超声焊接.这种方法是采用低振幅,高频率(超声)振动能量使表面和分子摩擦产生焊接相连垫塑性制件所需的热量.(正弦超声振动) 超声焊接在20-50kHz的频率范围内发生,其一般振幅范围为15-60um.在低达15kHz(较高振幅)的声频有时用于较大制件或较软材料.焊接过程通常在0.5-1.5s内发生.焊接工艺娈量包括焊接时间,焊头位置和焊接压力.超声焊接设备通常用来焊接中,小尺寸的热塑性塑料制件,而很大的制件可用多点焊接.

超声焊接方法可根据焊接时间或焊缝位置(塌陷距离)或焊接能量控制.也对焊接压力和冷却时间提供附加控制.

超声焊接设备一般不是在20kHz就是在40kHz频率下运行.20kHz装置更常用.

接头设计:第一类即最常用的接头类型,在被连接表面的垂直方向上利用超声振动.对接和Z形接合归入这一类,适用于多数聚合物.第二类超声焊接接头包括与接头表面平行的振动,形成剪切状态.各种类型的剪切和嵌接归入第二类.

能量控制嚣接点与无定形材料一起使用最佳,图1所示较大的能量控制嚣结可在一些不密闭的半结晶材料中应用.

*剪切接头当焊接半结晶聚合物(或其它难以焊接的聚合物)和需要密封接头号时,一般推荐使用剪切接。

需要高强度,高质量接碚的环形和矩形制件都用剪切接头。

剪切接头号具有

图6 超声焊执着用典型的斜坡接合设计

(a)斜坡接合;改进的斜坡接合(附加公差)

1-溢料槽;2-夹具

斜坡接合具有30°-60°的角且应该在±1°内装配。

为附加的熔区材料厚度增加的

*溢流式铆焊溢流式铆焊用在要求表面为平的或隆起的及锁信制件的厚度被允许使用的应用中。

选材料。

玻璃态无定形聚合物具有良好的透射性能,允许用看近场和远场焊接技术

成功焊接。

当材料较软时,开定形材料的超声焊接就成问题。

如:焊接高冲击ps

将比焊接通用ps一般需要更多能量和附加振幅。

●2半结晶聚合物一般更难用超声能量焊接.增加由焊接体系发射的能量值(即增加

振幅);缩短焊头/制件接触面与接头接口间的距离;使用近场超声焊接技术;使用

振幅高达0.05-0.15mm的焊头.这些高焊接振幅需要使用钛焊头.当需要高强

度、密封组装时,剪切接头和斜坡接合对半结晶聚合物都适用。

●3焊接吸湿性聚合物:模塑后马上焊接制件(在它们仍是干燥时);焊接前干燥制

件;焊接前把制件存放在干燥器内。

振动焊接

振动焊接是摩擦焊接过程,其间被焊接的制件在压力下磨擦到一起直到生成的磨擦和剪切热量使头蚧面达到充分熔融状态。

一旦熔融膜已经形成渗入到足够深的沓接区域,相对运动停止,在压力作用下焊缝冷却并固化。

振动焊接适用几乎所有的热塑笥塑料,往复运动方向上具有允许的无约束运动焊缝的制件,中型或大型制件。

振动焊接的材料因素与超声焊接类似:无定形材料比半结晶聚合物更适合采用振动焊接的类似。

旋转焊接

旋转焊接用来连接具有旋转对称接合表面的制件,它属磨擦焊接工艺。

是连接可大可小的圆柱形热塑性塑料制件的最有效的工艺。

用旋转焊接技术组装的制件常常具有与周边垂直的连接板

电磁焊接(电感焊接)是利用能达到熔化温度的电感能量连接热塑性制件的方法。

也被称作特种插入焊接,此间磁致旋光聚合插入物被一个高频电磁场加热。

图13 电磁焊接用的典型接头结构

(a)平型到槽纹接头

(b)舌状到槽纹接头

(c)剪切接头

(d)Z形接头

接触(电阻)焊

接触电阻焊电导线或条带被直接放入接头界面,电线连接在电路中且用电阻损失直接加热。

热量通过导热性传递给相邻的塑料材料,因此塑性固体在局部区域软化或溶化。

断电后,焊接区或冷却,压力使啮合制件彼此接触。

设备要求最低,焊接过程简单且速度快,特别适合于焊接很大的制件。

但需要损失加热电线,焊接后电线保留在原位,增加了加工成本,且电线的存在也对成品的焊缝强度有不利影响。

热板焊接

热板焊接(对平型制件),它是用电加热金属模具使被连接塑料制件表面软化的热塑性焊接过程。

几乎适用于所有的或大或小的热塑性制件。

特别适合焊接较软的半结晶热塑性塑料如PE 或PP。

由于不同的模具表面温度能名适用于两种不同的热塑性材料,此工艺最适于焊接不同的材料。

热板焊接可达到很高的焊接强度。

但此工艺的周期可能相对长,小制件需15s,而很大的制件需几分钟。

热气焊接

热气焊接是广泛用于连接热塑性型材和片材生产很大制件的焊接方法。

适用于需要局部组装的较小的注塑成型制件、热塑性制件的修理及样模制件的制造。

用与被焊接制件相同的聚合物品牌生产焊条是重要的

挤出焊接

挤出焊接是由热气焊接发展而来的焊接方法。

主要较大片型结构的自动焊接。

粘接

黏合剂可用来连接相同原料聚合物的塑料制件,一般用来边接由不同材料制造的制件。

使热固性塑料制件相互连接,或使塑料制件与金属连接。

黏合剂的优点包括:

●美观、设计灵活;

●均匀的应力分布;

●能够连接不同的材料;

●能够提供大气\水\气体的严密封口;

●柔软黏合剂能缓冲振动;

●能与薄而软的基材一起使用;

●提供电绝缘和热绝缘性。

黏合剂的各种局限性:

⏹接头性能不定性;

⏹永久组装;

⏹综合化学过程;

⏹需要干净表面;

⏹没有接头检测;

⏹达到最大强度的时间。

黏合剂选择

特定应用的黏合剂的选择取决的因素包括:使用环境、应力值、基材表面化学、基材刚性特性、基材热膨胀系数、填缝要求和应用方法。

溶剂粘接

溶剂粘接是可以组装某些热塑性制件的方法,最常用于无定形热塑性塑料制件上。

溶剂粘接是形成坚固的无定形热塑性制件密封组装的简单的、相对便宜的方法。

溶剂的低黏度要求被粘接制件应该是不弯曲的且用相对紧的公差模制。