基于UG草图的典型汽车焊装夹具快速设计

基于UG草图的典型汽车焊装夹具快速设计

完成夹具的设计过程 ,从而提高夹具设计效 率、降低焊接夹具设计成本 。

■ 柳 州五 菱汽 车工业 有 限公 司技术 中心 刘 杰 杨莉 莉

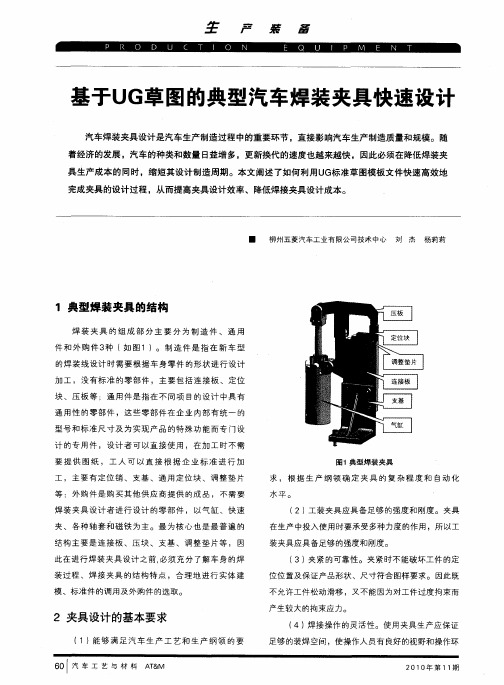

1 典型焊装夹具的结构

焊 装 夹 具 的 组 成 部 分 主 要 分 为 制 造 件 、通 用

件 和 外 购 件 3 ( 图 1) 制 造 件 是 指 在 新 车 型 种 如 。 的焊 装 线 设计 时需 要 根 据 车 身 零 件 的 形状 进 行 设 计 加 工 ,没 有标 准 的零 部 件 ,主 要 包括 连 接板 、定 位

图3 运动 副

图2 截 面图

在实际设计 中,~般用U 草 图功能建立草图曲 G

线 ,通 过拉 伸 或者旋 转 得到 实体 模 型。 然后 装 配到 夹 具 总成 中利 用运动 分析 模块 ( t nSmuain) Mo i i lt o o 进 行 运动 分析 ,当发 生干 涉时 ,则 需 要返 回草 图 中修 改

图 1 型焊装 夹具 典

求 ,根 据 生 产 纲 领 确 定 夹 具 的 复 杂 程 度 和 自动 化

水平 。

( 2)工装 夹具 应 具备 足够 的强度 和 刚度 。 夹具 在 生产 中投入 使用 时要 承 受多种 力度 的作 用 ,所 以工

装 夹具应 具备 足够 的强度和 刚度 。 ( 夹 紧 的可 靠性 。 夹 紧时 不能 破坏 工 件 的定 3)

要 提 供 图 纸 ,工 人 可 以 直 接 根 据 企 业 标 准 进 行 加 工 ,主要 有 定 位 销 、 支 基 、通 用 定 位 块 、调 整 垫 片 等 :外购 件 是 购 买 其 他 供 应 商 提供 的成 品 ,不 需 要 焊 装 夹具 设 计 者 进 行 设 计 的零 部 件 , 以气 缸 、快 速 夹 、 各种 轴 套 和 磁 铁 为 主 。最 为核 心 也 是 最 普 遍 的 结构 主 要 是 连 接 板 、压 块 、支 基 、调 整 垫 片 等 ,因

基于UG平台的机床专用夹具设计

文章 编 号 :0 6— 4 6 2 1 ) 1— 0 5— 4 10 05 ( 0 0 0 0 9 0

基于 U G平 台 的机 床 专 用夹 具 设 计

吴禄 慎 蔡 厚道 ,

( . 昌大学 机 电工程学院 , 1南 江西 南昌 30 3 ;. 3 0 12 江西蓝 天学院, 江西 南昌 3 09 ) 30 8 摘要 : 介绍 了基 于 U G软件设计平 台建立机床专用夹具设计模块 的方法和关键技 术。选择 V C+ +, G O E U / PN 二次开发夹具参数化元件 、 组件 及非标准模型库 , 用机床 虚拟装 配仿真再 现夹具 装配 过程 。设计 了系统 的核心 利 模块 , 通过运行实例验证 , 该方法可高效 快捷 的设计 夹具 , 高企业 的生 产准 备能力 , 强夹 具设 计的标 准化 、 提 加 系

在 机械加 工 中 , 零件 的尺寸 、 几何 形状 和表 面 间 相 对位 置 的形 成 , 根结 底 就 是 取 决 于 工 件 和 刀具 归 在 切削运 动过 程 中相互 位置 的关 系 。夹具 是联 系机 床、 工件 与刀具 的关 键环 节 , 机床 夹具 的主要 作 用是

模等方 面的工作 , 设计人员无法观测其三维结 构 , 验 干涉误差 , 计 周期长 、 检 设 自动化 程 度不 高 。

这对夹 具ห้องสมุดไป่ตู้ 计质 量 和 效 率 , 配 与 加工 均 有 不 利 的 装

2 J nx Bu k nvri , aca g30 9 , hn ) .i gi leS yU ie t N h 3 08 C ia a sy n n

Ab t a t T i p p rito u e h t o s a d k y t c n lg e n e s r c : h s a e r d c st e meh d n e h o o is u d r n e UG x l i t n o e d sg o t r e p o t i f h e in s f ao t wa e o h x u e o c ie t o .Us g VC + + o / EN.w a e r a i d t e s c n a y d v lp n f a a ft e f t r s frma h n 1 i o i n rUG OP e h v e l e e o d r e eo me t r — z h o p mer o o e t ,mo u e n o t c C mp n n s i d ls a d n n—sa d r d l i r r ff t r s Vi u s e l i lt n o c i e tn a d mo e b a y o x u e . a a a s mb y s l i l mu ai fma h n o t o s d t e r d c ef t r s e l rc s .W e h v e in d t e c r d l fte s s m.I h sb e o li u e r p o u et xu e a s mb y p o e s s o h i a e d s e h o e mo u e o y t g h e t a e n

《UG专用夹具设计》课件

结语

重要性

夹具设计在制造业中具有重要作 用,它能够提高生产效率和降低 成本,有效保证零件加工品质。

注意事项

UG软件应用

夹具设计需要遵守严格的设计标 准和规范,过程中应该注重安全、 精度和可靠性。

UG软件在夹具设计中发挥了极 大作用,它能够提高设计效率和 准确性,使得设计师能够更好地 呈现自己的创意。

草图模块

草图模块是UG非常重要的一个 功能,它使用户能够快速、简便 地创建二维草图,为三维建模做 好准备。

装配模块

UG的装配模块是特别强大的工 具,能够轻松管理复杂装配体系, 并且能够进行检查和模拟,确保 准确性。

夹具设计概述

定义

夹具是一种用于夹紧工件的 装置,用于保持工件在加工 或测试中的稳定性。

分类

根据使用的方式可以将夹具 分为机械式、液压式和气压 式等。

应用

夹具在制造业中具有重要作 用,尤其是在大量和重复制 造的场景下,能够提高生产 效率和降低成本。

夹具设计流程

1

确定需求

分析工件的加工要求和使用场景,为夹

绘制草图

2

具的设计确定方向。

根据需求,绘制夹具的草图,确定夹具

的基本形状和大小。

3

夹紧原理

夹具的作用是固定和夹紧工件, 在夹紧时应该注意避免对工件 造成损坏。

夹紧力的计算

夹具的夹紧力必须达到一定标 准,可以通过一些标准公式进 行计算和测试。

夹具结构设计

夹具的结构应该根据工件的轮 廓和特点进行设计,同时考虑 加工和使用的便利性。

夹具表面处理

夹具表面应当进行欢迎来到我们的《UG专用夹具设计》PPT课件!本课程将为您深入介绍夹具 设计的流程和要点,同时也会分享一些我们过去的成功案例。让我们一起开 启夹具设计的奇妙之旅!

【VIP专享】UG_WAVE技术在汽车焊装夹具设计中的应用

UG/WAVE技术在汽车焊装夹具设计中的应用1 概述汽车车身是具有复杂型面的壳体件,焊装、总装、涂装是车身制造的核心工作。

由于焊接夹具是保证车身焊接质量的重要因素,因此,为满足汽车市场更新换代的需要,在短时间内使新车型投放市场,用最短的时间设计最优质的焊接夹具势在必行。

焊接夹具设计具有自身的特点:设计中存在相似之处,图纸数量大,重复利用率高以及设计趋向系列化和标准化。

然而目前焊接夹具设计,存在着以下几个较难克服的问题:(1)设计在二维下进行,不能直观地表达夹具三维模型;(2)车身覆盖件大多是线框图表示,从而导致数据残缺或不准确,设计时凭估算、手工测量获得的数据缺乏科学依据;(3)绘图工作占据了设计者较多的时间;(4)资料文档的手工档案式管理方式不适应企业的进一步发展;(5)计算、优化、干涉问题是设计的难点和重点。

中国大部分汽车制造业目前并未进入真正的CAD时代,仍停留在采用AutoCAD绘图以甩掉图板的阶段。

由于AutoCAD作为通用的作图软件只能提高出图效率,无法满足焊接夹具专业化设计的需要,因而迫切需要专业化程度较高的设计软件,以改进汽车焊接夹具的设计质量。

WAVE(What—if Alternative Value Engineering)是美国UGS公司核心产品Unigraphics(简称UG)中有关装配模型关联设计的有力工具,是一种基于装配建模的相关性参数化设计技术,利用它可以在不同部件之间建立参数之间的相关关系,即所谓“部件间关联”关系,实现部件之间的几何对象的相关复制口。

WAVE是在概念设计和最终产品之间建立一种相关联的设计方法,能对复杂产品f如汽车车身焊装夹具)的总装配设计、相关零部件结构设计进行有效的控制。

通过WAVE工具,可以严格控制总装配与单元装配及零部件中车身数据的传递,同时也能保证装配零件之间的装配数据传递,从而避免了零部件重复设计的浪费,使得后续零部件的细节设计得到有效的管理和再利用,大大缩短了产品的开发周期,提高了设计效率。

基于UG平台的夹具设计

目录摘要 (I)Abstract (II)第一章机床夹具简介 (1)1.1夹具概述: (1)1.2典型机床夹具介绍 (1)1.2.1 铣床夹具介绍 (1)1.2.2 车床夹具介绍 (1)1.2.3 钻床夹具介绍 (2)1.3机床夹具各组成部件的功能和作用 (2)1.3.1各部分组成部件的功能 (2)1.3.2夹具的作用 (3)1.4机床夹具的类型 (3)第二章夹具结构与定位原理分析 (5)2.1机床夹具拆装、测量中常使用的工量具的准备 (5)2.1.1 常用的量具 (5)2.1.2常用的拆卸工具 (5)2.2拆前准备工作 (5)2.3机床夹具拆装注意事项和方法 (6)2.4钻床夹具的结构组成与定位分析 (6)2.4.1 短轴钻孔成组夹具 (6)2.4.2 通用回转式钻床夹具 (7)2.4.3 可卸式钻模板夹具 (9)第三章软件UG软件 (11)3.1UG软件的基本容和特点 (11)3.1.1 UG 软件的容 (11)3.2UG软件的特点 (11)3.3UG软件在机械设计中的应用 (12)3.4本课题下应用到的功能 (12)3.4.1 装配功能 (12)3.4.2 录像功能 (12)3.4.3 三维建模 (13)3.5UG和CAD结合应用 (13)3.5.1 CAD 基本环境 (13)3.5.2 CAD 零件建模 (13)3.6UG软件总结 (14)第四章机床夹具UG NX8.0三维造型设计和装配工艺分析. (15)4.1建模部分 (15)4.2零件图介绍 (15)4.3装配部分 (16)4.4需要注意的两个步骤 (16)4.4.1 步骤一 (16)4.4.2 步骤二 (17)参考文献 (18)总结 ........................... 错误!未定义书签。

摘要机床夹具是零件加工工艺装备的重要组成部分,完成对工件的定位和夹紧,直接影响工件的加工质量。

常见机床夹具一般分为定位元件、夹紧装置、连接元件、对刀或引导元件、其他元件和夹具体等几个部分,结构较为复杂,对于实践知识缺乏的学生来说,单靠教材及教师的课堂讲解仍然理解不透彻,为解决此问题,学校购置了一套典型机床夹具的教具,用于课堂教学与实验教学。

UG编程与CNC加工中的自动化装夹和工装设计

UG编程与CNC加工中的自动化装夹和工装设计自动化装夹与工装设计在数控机床加工领域中起着关键作用。

它们通过利用先进的UG编程技术,优化装夹设计方案,提高生产效率,降低成本,改进产品质量。

本文将详细探讨UG编程与CNC加工中的自动化装夹和工装设计。

一、UG编程在自动化装夹中的应用UG编程是一种基于CAD/CAM系统的数控编程技术。

在自动化装夹中,UG编程能够实现装夹设计的自动化和智能化。

1. 装夹夹具的三维建模与优化通过UG软件的三维建模功能,可以快速准确地建立装夹夹具的模型。

利用UG的模拟功能,可以评估不同夹具设计方案的可行性,并选择最优方案。

2. 装夹夹具的路径生成在UG中,可以通过装夹路径生成功能,生成夹紧、夹持和支撑工具的运动轨迹。

通过UG编程,可以自动生成夹具的装夹路径,实现装夹过程的自动化。

3. 装夹夹具的碰撞检测与优化UG编程还能够进行夹具碰撞检测及优化。

利用UG的碰撞检测功能,可以检测夹具与工件、刀具等的碰撞情况,并通过调整夹具的位置、姿态等参数来优化夹具设计。

二、自动化装夹在CNC加工中的应用自动化装夹技术是CNC加工中提高生产效率的重要手段。

通过自动化装夹,可以实现工作台的快速换装和夹具的自动加载,从而缩短换件时间,提高加工效率。

1. 自动化夹具换装系统自动化夹具换装系统可以实现工作台的自动换装。

通过预设编程指令,实现工作台的自动抓取、放置和夹持,从而避免了人工操作过程中的误差和延误。

2. 自动化夹具加载系统自动化夹具加载系统可以实现夹具的自动加载。

通过机械臂、传送带等设备,将夹具从待加工区域送至工作台,并完成夹具的自动安装和夹持,提高生产效率。

三、工装设计在UG编程与CNC加工中的应用工装设计是UG编程与CNC加工中不可或缺的一环。

合理的工装设计能够提高装夹效率,保证工件的加工精度和稳定性。

1. 工装夹具的选型与布局在工装设计中,需要根据工件的尺寸、形状和加工需求,选择合适的工装夹具。

基于UG的汽车车身焊接夹具快速设计方法

WeldingTechnologyVol.36No.2Apr.2007收稿日期:2006-05-10;修回日期:2007-01-24文章编号:1002-025X(2007)02-0045-02程序、查表计算程序,定时触发程序等模块组成,如图4所示。

对于各个程序段的出入口、占用内部寄存器或RAM均做了明确规定,可分别调试,具有较强的灵活通用性。

网路电压实测程序通过采样电路实时采集网路电压,通过程序算法求得网路实时电压有效值,此有效值与给定电压取差值后得出需要补偿的电压值,查表程序根据补偿电压求得下一周期的晶闸管触发角,进而根据同步电路信息经触发模块发出信号触发晶闸管,达到网压补偿的目的。

5结论此控制器在焊接过程中,当网路电压在一定范围内变动时,可实现网压自动补偿,性能稳定可靠;经补偿后的电压可在给定电压±3%的范围内波动,进而保证焊接输出电路和焊接工作参数的稳定性,保证焊接质量。

参考文献:[1]毕惠琴.焊接方法与设备・电阻焊[M].北京∶机械工业出版社,1981.[2]胡永强,吴毅雄,华学明,等.基于DSP数字控制焊接电源的网压波动软件补偿法[J].电焊机,2004,34(12):32-34.[3]顾春艳,张奕黄.一种采用恒压法的电阻点焊控制器[J].北方交通大学学报,2000,24(1):102-105.作者简介:李茂(1978—),男,硕士研究生,主要从事单片机自动控制及机电一体化设计.图4程序流程图开始测量网路电压有效值查表插值求触发角网压过零定时触发可控硅NY?1概述随着科技的发展,汽车工业在世界制造业中起着越来越重要的作用,而在汽车车身设计制造过程中,焊装、总装、涂装是车身制造的核心工作[1],在焊装中,焊接夹具是保证车身焊接质量的主要因素,是焊接工艺的重要组成部分,它可以确保车身形状、尺寸、精度符合产品图样技术要求。

可以说,焊接夹具是构成车身焊装生产线的“核心”[2]。

因此,为满足汽车市场更新换代的需要,在短时间内使新车型投放市场,用最快最简单的方法设计最优质的焊接夹具势在必行[3]。

汽车焊装夹具三维设计摘要

摘要本文对汽车焊装夹具设计的一个实例进行了介绍,其中包含了一些实用的技巧。

例如,压板臂设计成直角形状。

另外,还采用了镜面装配的方法。

设计过程借助于多功能的三维设计软件UG NX。

在整个过程中,运用了大量的基本操作命令,这对初学者很有帮助。

这篇文章中所体现的自顶向下的设计思想非常有趣和实用。

这种想法便于设计人员对方案的整体把握。

关键词:汽车焊装夹具;自顶向下设计;UG NXABSTRACTIn this paper an instance of the designing of automobile welding fixture is introduced,in which some tips is useful. For example, the arm is designed at right angel and the method of mirror assembly is adopted.The designing process is completed by method of the multi-functional 3-dimensional designing software UG NX. Throughout the entire process, lots of basic operation command is in application, which is helpful for beginners.The top-to-down designing idea in this paper is interesting and practical. This idea is convenient for designer to master the program.Key words: automobile welding fixture;top-to-down designing;UG NX。

UG环境下的快速夹具设计方法研究

26 5

文章 编 号 :0 - 9 7 2 0)1 0 5 — 2 10l3 9 (01 0 — 2 6 0

M a hi e y De in c n r sg

&

M a u a t r n fcue

第1 期 21 0 0年 1月

UG环境 下 的快速 夹具设 计 方 法研 究

速 夹 具 的设 计 问题 , 用 范 围有 很 大 的 局 限 性 。在 U 应 G环 境下 进

图 1采用不 同装夹单元 的快 速夹具

行快速夹具设计方法 的研究 , 实现了常用三维数据格式的产品模 型快速夹具的设 计, 实现了 U X的无缝连接。 GN

1 快速夹具 的结构分析

11 具体 .夹

: t ei rc l adt eep et o A F s gt GO E . t t i is h ds n i ie n e vl m n e g pnp hd o o fC R Dui eU /P N Wi ea o ts 一 n h h h d f h

: t e o t lg ei gne i b o ovn neI hl u t sv t e n r ut e e 厶 r o o i s n ni rwl e r cnei c.t e flo ae i o c d— m, w kf on d g e e s l m e e ’ p m i p d

j vl m n cc . e p etyl o e ; K yw rsR pd x r ; A F U / P N e od : ai t eC R D; G O E i f u

中图分 类号 :H1 文献标 识码 : T 6 A

● 。0 ◆ 0 0 ◆ 00 ◆ 00 ◆ 00 ◆ 00 ◆ 0 ( 0 0 ◆ 0 0 ◆ 00 ◆ 00 ● 00 ◆ 00 ◆ 00 ◆ 00 ◆ 00 ◆ 00 ◆ 00 ◆ o0 ◆ 0 0 ◆ 00 ◆ 0 0 ◆ |)● u 0 ● C O ◆ ( 0 ◆ 0 c ◆ 0 0 ◆ 0 )◆ ( OC )◆ 0 0 ● 0 l ◆ )J◆ 0 】 c c ◆ 0 0 ● ( l ◆ ● ( 0 0 ◆ 0 0 、◆

基于UG的汽车焊装夹具自动BOM系统研究

摘要 : 过 分析汽 车 焊装 夹具 B 通 OM 所 面 临 的 问 题 , 用 UG 二 次 开 发 技 术 设 计 B 利 OM 属 性 界 面 , 建 立 并 U 与 B G OM 报 表 数 据 的 接 口规 范 。针 对 企 业 B OM 报 表 的 特 点 , 建 其 模 板 管 理 数 据 库 , 而 根 据 企 业 构 从 的 需要 定 制 符 合 实 际 需 要 的 BO 报 表 。 企 业 应 用 表 明 该 系统 高 效 、 靠 。 M 可

gigO ll rnhC m a y X ’ n7 2 , hn ) qn i e B a c o p n , ia 0 1 C ia i f d 1 0

Abtat B nlzn ep o l f M f uo bl b d - l g i ,h to ae h e- src : ya a i t rb mso y gh e BO o tmo i o ywe i g teme dbsdtesc a e d js n h

关 键 词 : OM ; 装 夹 具 ; 二 次 开 发 B 焊 UG 中 图 分 类 号 : P 1 T 31 文献 标识 码 : A A t d n B0M y tm fAu o bl d - ed n is Su yo S se o t mo i Bo y W l i gJg e

在焊 装 夹 具 设计 标 准 化 过 程 中 , 其 划 分为 四类 将 ( 表 1所 示 ): 国 家 标 准 件 ( 螺 钉 、 栓 等 ), 些 如 ① 如 螺 这

标 准 件 一 般 成 本 较 低 , 常 进 行 批 量 购 买 , 设 计 中 只 通 在

基于UG的车床夹具模块库设计

基于UG的车床夹具模块库设计在机械加工过程当中利用着大批的夹具来用以装夹加工工件,使其有准确的位置,以确保工件的加工质量。

本设计基于UG绘图环境,采用了参数化的设计方法,以车床加工的拨叉工件夹具为例,介绍基于UG的车床夹具模块库的设计过程,绘制出的不同类型的车床夹具,不仅方便后期绘图操作的修改,而且可以提高出图的效率和准确性,并能对其进行干涉检查与运动仿真,为我们配置合理的加工工艺提供了方便。

标签:UG设计软件车床夹具模块库效率拨叉工件夹具参数化设计运动仿真导言传统的CAD技术手段大部分是用稳固已有的尺寸值来定义几何元素,输入的每个几何元素都有它们精确的位置,若要修正设计的内容,唯有删除原来存在的几何元素后再重新进行设计。

而设计过程当中不可避免的要多次重复修改,如此给设计人员带来大批沉重而又枯燥的事务性工作,极大的影响了设计效率。

UG系统采用参数化设计的方式,提供了非常强大的基于特征的参数化造型设计的功能,使得产品的设计可以通过改善一些尺寸结构和使用环境来改正,从而非常的方便设计进程。

一、基于UG的三维参数化模块库的创建目标我们所设立的基于UG的车床夹具三维参数化模块库要实现的目标如下:1.具有系列化、标准化的模块模块库中零部件种类和数量的多少,是衡量模块化实用化程度的一个重要指标。

因此,模块库的建立必须尽可能的宽、完整。

此处仅以车床加工拨叉零件夹具为例,说明模块库的设计方法。

2.具有良好的人-机交互界面人机交互通常用于用户开发的GRIP应用程序。

此外,在开发过程中,形成定制的人机对话菜单,这是一个非常普遍的要求。

用户界面是用户与模块库交互的窗口,如要选择的模块的类型、输入模块主要参数,以及在读取UG的实体的属性时,要指定被取值的实体等。

所设计的人机交互界面与UG风格统一,其交互过程符合UG的习惯;通过适当的操作,引导用户逐步完成模块的调用,并对操作过程的每一步,提供相应的项目选择模块,用户可以通过调用模块进行参考,不需要查阅模块设计手册。

基于UG草图的车门定位夹具模块化开发

基于UG草图的车门定位夹具模块化开发随着汽车更新换代加快,传统的车门定位夹具开发面临着挑战,文章通过分析介绍车门定位夹具的基本工艺过程和关键控制参数,并尝试以西门子公司开发的UG软件为载体,利用其草图模块功能,对夹具进行模块化构建,并对其进行运动轨迹模拟,在繁重的三维运动分析和简陋的手工计算中找到一个平衡点,大幅提高开发效率。

标签:UG;夹具;模块化;草图;轨迹模拟1 概述随着人民生活水平的不断提高,个人可支配收入随之提高,加上工业化生产的发展,汽车价格在不断的下滑和细分,汽车逐步由原来体现身份的奢侈品,慢慢转变成人们日常生活的必需品。

消费量的提升,给汽车产业带来迅猛的发展。

在过去的2016年,中国汽车产量和销量分别达到了2811.9万辆和2802.8万辆,比上年同期分别增长14.5%和13.7%,无论产销量还是增长率,均已位居全球首位。

而随着人们生活品质的提高和认知水平的觉醒,个性化,小批量,多品种是将来的趋势,这也造成汽车制造技术面临越来越苛刻的挑战。

如何开发更高效、低成本、短交货期、市场反应迅速的制造方式,将是汽车厂商在激烈市场竞争中立足和制胜的法宝,白车身生产是汽车制造过程中的重要一环,而车门制造,又是牵涉到车门性能及外观质量的一个关键步骤,传统的车门夹具开发方式,手工计算较多,加上简图不够直观且不好关联,而新的计算机开发模式,开发资源占用比较高,而且不能重复使用,因此,我们利用德国西门子公司开发的UG三维软件作为载体,开发了一种新型的方法,以应对市场激烈竞争的需求。

2 工艺简介在车门制造生产中,一般都需要进行焊接,涂胶,包边,补焊等工艺步骤,而在实施这些工艺过程中,为了避免车门零件产生偏移导致尺寸波动过大的问题,需要用到定位夹具。

夹具拼台一般由底板,举升装置,夹具单元,定位销单元等几个部分组成,如图1所示。

有时根据自动化需要,有可能还会增加一些输送机构如轮带等。

拼台的基本流程是这样的:首先,通过操作者人工或机器人把零件放置到夹具拼台上,举升机构下降到位,零件落到定位区域内,夹具单元夹紧把零件固定,之后通过人工或机器人焊接或涂胶,焊接或涂胶结束后,夹具单元打开,举升机构把零件举升脱离夹具单元,通过输送带或人工把零件流到下一个工位,从而完成一个工作循环。

基于UG的软工装夹具设计

100AUTO TIMEAUTOMOBILE DESIGN | 汽车设计基于UG 的软工装夹具设计陈余进 潘敏 黄伟兴 汪红上汽通用五菱汽车股份有限公司 广西柳州市 545007摘 要: 在汽车的前期开发过程中,白车身焊接是样车开发的一个制造过程。

而白车身焊接过程所需的软工装定位夹具,是该过程中的一个必须环节。

本文主要介绍基于UG 的软工装设计过程,以及对软工装定位夹具的结构组成、技术要求等进行论述。

关键词:软工装夹具 设计 白车身 UG1 引言在每款车型量产之前,样车白车身的焊接开发是必不可少的,白车身的整车合格率取决于各焊合部件总成的总拼焊接精度。

而白车身的合格率和焊点质量直接影响到后期的总装装配,试验认证过程和路试质量等。

因此,要提高白车身整车的焊接质量及合格率,必须设计结构合理、定位精准的软工装夹具,以便对车身部件焊接时进行精准的定位和加紧。

目前应用于机械设计行业的的三维软件主要有UG、Pro/E、CATIA 等,本文就UG 在软工装设计中的常用功能进行介绍、夹具的结构及技术要求进行概述。

2 软工装设计中使用的UG 功能2.1 草绘设计功能,提供了多种线条绘制工具、曲线修改、曲线约束功能等,使用户可以根据二维图纸、转化为三维实体模型的设计过程。

另外如在实体中无法直接建立的模型,也可通过草图可以准确的绘制出图,同时需要注意草图约束与图层管理等。

2.2 建模功能:建模功能提供了常见基本体素的设计功能,如球体、长方体、圆柱体等、锥体等;以及多种扫描特征的运用,如拉伸、回转、扫掠等;2.3 实体特征功能:提供了孔特征、凸台、腔体特征、槽特征等命令的使用;满足多种复杂数模零件的结构设计过程;2.4 同步建模功能:同步建模技术是一个能够同时进行几何图形与规则同步建模的设计方法、能快速、快捷与方便的进行建模操作。

2.5 装配(约束功能):提供了自上而下和自下而上两种装配方法,模拟实际的机械装配过程,利用约束将各个零件图形装配成一个完整的机械结构。

UG草图模拟车身装焊夹具运动的设计方法

UG草图模拟车身装焊夹具运动的设计方法

管菁

【期刊名称】《汽车工艺与材料》

【年(卷),期】2009(000)009

【摘要】@@ 汽车车身装焊夹具的设计是一门经验性很强的综合性技术,在设计时首先要确定生产纲领,熟悉产品结构,了解变形特点,把握制件及装配精度,通晓工艺要求.只有做到这些,才能对焊接夹具进行全方位的设计.运用UG软件对汽车车身装焊夹具进行设计,符合装焊夹具设计参数化、模块化、智能化的发展特点.

【总页数】6页(P42-47)

【作者】管菁

【作者单位】上汽通用五菱汽车股份有限公司

【正文语种】中文

【相关文献】

1.CATIA柔性子装配模拟车身焊接夹具运动的设计方法 [J], 吴剑

2.车身装焊夹具精度测量技术及应用 [J], 唐大庆;马勇

3.基于UG的汽车车身焊装夹具的三维模拟设计 [J], 王元勋;张鹏;徐华平

4.关于白车身装焊夹具的设计及点焊机器人的焊接仿真分析 [J], 葛国华

5.白车身装焊夹具的质量控制 [J], 侯月华;武万斌;王晓宁;

因版权原因,仅展示原文概要,查看原文内容请购买。

UG草图环境下典型汽车夹具机构分析

UG草图环境下典型汽车夹具机构分析

刘国斌;李裕连;代巍

【期刊名称】《装备制造技术》

【年(卷),期】2014(000)006

【摘要】夹具设计者在设计机构的时候,在完成三维数模的建立之后运用UG的运动模块进行工装的运动仿真,仿真之后出现夹具本身的运动干涉以及与汽车零件之间的干涉,修改三维数模的工作量大,而且不能保证修改之后的夹具不出现新的问题.因此,基于UG的草图环境对夹具的运动的状态进行分析,在夹具设计前期避免问题的出现.

【总页数】2页(P221-222)

【作者】刘国斌;李裕连;代巍

【作者单位】上汽通用五菱汽车股份有限公司,广西柳州545007;上汽通用五菱汽车股份有限公司,广西柳州545007;上汽通用五菱汽车股份有限公司,广西柳州545007

【正文语种】中文

【中图分类】TG75

【相关文献】

1.基于UG草图的典型汽车焊装夹具快速设计 [J], 刘杰;杨莉莉

2.UG环境下的快速夹具设计方法研究 [J], 胡庆夕;蔡昊;徐高春;陆齐

3.UG环境下汽车冲模标准件库的建立 [J], 阮景奎;宫爱红;邓飞鸣;周学良

4.基于UG环境下的带压密封夹具设计 [J], 戴胜东;查柏林

5.UG环境下汽车制动产品标准件数据库的建立 [J], 康荣学;宋健;王语风

因版权原因,仅展示原文概要,查看原文内容请购买。

基于UG二次开发的汽车焊装线BOM系统研究

基于UG二次开发的汽车焊装线BOM系统研究0 引言随着汽车工业的高速发展,激烈的市场竞争迫使汽车产品的更新换代越来越快,汽车新产品的开发及制造周期越来越短,而汽车焊装线的设计制造精度和进度直接影响汽车的生产周期。

夹具在焊装线中占有相当大的比例,因此,焊装夹具的设计效率就成为当前汽车生产制造中的一个瓶颈。

目前,虽然焊装夹具已实现了在UG平台上进行三维设计,但是最后仍需转化成二维图纸形式,因此如何提高二维图的绘制效率也是一个问题。

另一方面,焊装夹具设计中,每个项目都有数以千计的零部件,如何快速准确地生成零部件BOM汇总报表为企业降低采购成本也是一个迫切需要解决的问题。

汽车焊装夹具用于汽车车身焊接时的夹紧定位,一个工位由多套夹具组成,其结构基本一样,包括支架、定位块、压块、压板臂和夹紧气缸等。

UG作为一个灵活通用的基于三维的设计软件,给汽车焊装生产线的设计带来巨大的灵活性,并且显著提高了设计效率,但从另一方面来看,UG在BOM方面的功能对某些实际场合并不实用。

针对上述问题,笔者开发了一个汽车焊装线的BOM系统。

1 BOM软件系统结构软件系统包括零件属性定义、生成标题栏、生成明细表,生成按企业格式设定的Excel表格。

其系统结构如图1所示。

2 系统功能的实现2.1 零件属性的定义BOM系统的功能就是统计焊装线的零部件清单,按照宇信公司的标准,所有零件分成4种类别,并赋予不同的编号,见表1。

其中标准件为宇信公司的内部标准件。

针对不同类型的零件,设计人员在设计夹具过程中,必须为每个零件指定属性,系统为零件规定了下述属性:零件代号,零件名称,零件数量,零件对称规则,材料,备注。

在UG中,零件属性的设置通过使用函数UF—ATTR—assign来实现,但UG对同一名称的零件总是赋予相同的属性,也就是对同一名称的零件,如标准件、外购件或国标件,设置属性时,第二次的设置会覆盖第一次的值,为此,BOM系统采用下述方式解决此问题:UG中的装配件表现为树形结构,在夹具设计中,夹具单元作为树根,而零件组成树的节点,当设置标准件等类零件的独有属性如数量或对称规则时,BOM系统把属性存人根节点处,而不是零件本身,因此,系统在读取零件属性时,如果根节点有此零件的属性,则不再读取零件本身保存的属性,从而保证了相同名称的零件具有的不同的属性。

(汽车行业)汽车车身焊装夹具设计

(汽车行业)汽车车身焊装夹具设计汽车车身焊装夹具设计摘要:通过对汽车车身焊接夹具设计的壹般规律进行探讨,提出了在焊接夹具设计中所应该遵循的基础条件。

在现生产中,焊接夹具的设计充满了丰富的特殊性,因此,具体问题须具体对待。

关键词:焊接夹具设计经验性综合技术汽车车身焊接夹具的设计是壹门经验性很强的综合性技术,在设计时首先要确定生产纲领,熟悉产品结构,了解变形特点,把握制件及装配精度,通晓工艺要求。

只有做到这些,才能对焊接夹具进行全方位的设计。

生产纲领生产纲领决定焊接夹具的自动化水平及焊接工位的配置,是通过生产节拍体现的。

生产节拍由夹具动作时间、装配时间、焊接时间、搬运时间等组成。

夹具动作时间主要取决于夹具的自动化程度;装配时间主要取决于冲压件精度、工序件精度、操作者的熟练程序;焊接时间主要取决于焊接工艺水平、焊接设备的自动化程度、焊钳选型的合理化程度等;搬运时间主要取决于搬运的自动化程度、物流的合理化程度等。

只要把握住之上几点,就能合理地解决焊接夹具的自动化水平及制造成本这对矛盾。

汽车车身的结构特点汽车车身壹般由外覆盖件、内覆盖件和骨架件组成,覆盖件的钢板厚度壹般为0.8-1.2mm,骨架件的钢板厚度多为1.2-2.5mm,也就是说它们大都为薄板件。

对焊接夹具设计来说,有以下特点:1、结构形状复杂,构图困难汽车车身都是由薄板冲压件装焊而成的空间壳体,为了造型美观和壳体具有壹定的刚性,组成本身的零件通常是经过拉延成型的空间曲面体,结构形状较为复杂。

2、刚性差、易变形经过成型的薄板冲压件有壹定的刚性,但和机械加工件相比,刚性要差得多,而且单个的大型冲压件容易变形,只有焊接成车身壳体后,才具有较强的刚性。

3、以空间三维坐标标注尺寸汽车车身产品图以空间三维坐标来标注尺寸。

为了表示覆盖件在汽车上的位置和便于标注尺寸,汽车车身壹般每隔200mm 或400mm 划壹坐标网线。

三个坐标的基准是:前后方向(Y 向)———以汽车前轮中心为0,往前为负值,往后为正值;上下方向(Z 向)———以纵梁上平面为0,往上为正值,往下为负值;左右方向(X 向)———以汽车对称中心为0,左右为正负。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(1)能 够 满 足 汽 车 生 产 工 艺 和 生 产 纲 领 的 要

60 汽 车 工 艺 与 材 料 AT&M

图1 典型焊装夹具 求,根据生产纲领确定夹具的复杂程度和自动化 水平。

(2)工装夹具应具备足够的强度和刚度。夹具 在生产中投入使用时要承受多种力度的作用,所以工 装夹具应具备足够的强度和刚度。

图8 气缸最大行程时压板打开状态 【Animate】,弹出如图9所示Animate对 话框,在Lower Limit中输入angle_dynamic 的初始值angle_min=0,Upper Limit中输入angle_ dynamic的最大值angle_max=41.38°(按公式 (1)以气缸行程stroke=75 mm算出),确定以 后压板就可以在限定值的范围内往复动作,与用 Motion Simulation进行运动分析的效果一样。由此可 见,同等条件下,用UG草图做运动分析比用Motion Simulation节约了大量的时间,缩短了焊装夹具的设 计时间。

间的最大角度angle_dynamic = angle_max = 41.8°

时压板打开的状态。

当选择【Sketch Constraints】工具栏中图标

62 汽 车 工 艺 与 材 料 AT&M

2010年第11期

生产

PRODUCTION

装备

EQUIPMENT

图7 尺寸工具栏图

4 实际设计应用

(1) 移动草图至合适位置 实际设计时,先将压板草图模板文件另存为 (Save As)焊装夹具分总成文件,然后将产品放到 分总成中或者链接产品需要定位夹紧的部位到分总 成中,用合适位置的基准面与产品相交得到截面线 【Section Curve】。 产品的截面线就是设计需求,截面线确定了 夹具的摆放位置和夹紧方向,根据设计要求,将压 板草图重新附着到(选择【Tools】→【Reattach Sketch】)新建的基准面上,如图10所示【Reattach Sketch Dialog】。

100、125、150 mm,本文stroke=75 mm;

(stroke-10)为气缸实际行程(一般标准气缸

行程要预留10 mm,以保证气缸的压紧力),而

气缸连接头与G 点组成旋转运动副B,气缸所走轨

迹(即实际行程)就近似于G 点所走的轨迹,所以

(stroke-10)可近似为G 点绕D 点转动的弧长;ΦD

d.添加几何约束。本文基于简洁的考虑,将 UT 、UV 、MN 和VM 约束为固定长度【Constant Length】,而在实际设计时,UT 、UV 、MN 和VM 根 据实际情况应添加尺寸约束,约束G 点在直径为ΦD 参考圆上。

e.删除几何约束。为了在草图中运动分析,在创 建压板草图后,要分别将HI 、ED 、JK 、UV 和MN 的 竖直约束【Vertical】去掉,UT 、HJ 、VM 和NW 的水 平约束【Horizontal】去掉,此处应注意保留DF 的竖 直几何约束。

束,再选择一个关键控制尺寸做动态分析就可以了。

如本例中所选的关键控制尺寸为angle_dynamic,

双击尺寸angle_dynamic,弹出如图7所示尺寸工具

栏,选择图标【Sketch Dimensions Dialog】弹出对

话框,滑动对话框中的滑块就可以动态改变angle_

dynamic的尺寸。图8即为气缸最大行程时DF 与DE 之

生产

PRODUCTION

装备

EQUIPMENT

基于UG草图的典型汽车焊装夹具快速设计

汽车焊装夹具设计是汽车生产制造过程中的重要环节,直接影响汽车生产制造质量和规模。随 着经济的发展,汽车的种类和数量日益增多,更新换代的速度也越来越快,因此必须在降低焊装夹 具生产成本的同时,缩短其设计制造周期。本文阐述了如何利用UG标准草图模板文件快速高效地 完成夹具的设计过程,从而提高夹具设计效率、降低焊接夹具设计成本。

图9 Animate对话框 2010年第11期

图10 Reattach Sketch Dialog对话框

通过尺寸约束P 点的位置(P 点位置变动后,压 板草图会相应地平移变动),这样压板草图模板文件 根据设计需求移动到了合适的位置。

(2)尺寸调整 调整压板草图尺寸以满足设计要求。图5所示 的尺寸P 1、P 2、L 1、L 3、angle_fix、ΦD 为优化尺 寸。其中,尺寸P 1和P 2控制P 点的位置,改变尺寸P 1 和P 2即可带动所设计的压板草图整体移动。尺寸L 1 对压板的打开角度影响很大,在相同气缸行程下且其 他尺寸约束不变的情况下,可通过改变此尺寸来改 变压板打开的角度(见图11、图12);尺寸angle_ fix、ΦD 影响气缸的安装位置;而尺寸L 3则影响夹紧 点压紧力的大小,设计时应根据夹紧点所需压紧力的 要求合理选定L 3的长度。其他尺寸可以根据实际设计

f.完整几何约束,见图6。 (2)根据压板打开角度的需求选择合适的气缸

图6 几何约束

行程

360×(stroke-10) angle_max =

π×ΦD

(1)

式中,angle_max为气缸最大行程时G 点绕D 点

的转动角度,也即DE 随压板转动后与DF 之间

的角度;Stroke为气缸标准行程,有50、75、

为以D 点为圆心、半径为DG 的圆的直径。

(3)运动分析

通常用Motion Simulation进行运动分析时,必

须先定义连杆及其运动副,再根据所选气缸的行程设

置主动连杆的运动参数,最后才能求解出运动分析的

结果,而在草图下进行运动分析则省去了这些中间步

骤,工作效率大大提高。

在草图中做运动分析简单明了,只需适当的约

(3)夹紧的可靠性。夹紧时不能破坏工件的定 位位置及保证产品形状、尺寸符合图样要求。因此既 不允许工件松动滑移,又不能因为对工件过度拘束而 产生较大的拘束应力。

(4)焊接操作的灵活性。使用夹具生产应保证 足够的装焊空间,使操作人员有良好的视野和操作环

2010年第11期

生产

PRODUCTION

装备

EQUIPMENT

图中合适位置画出连接板和定位块的草图,同时根据 实际情况可以画出连接板与支基连接的孔系。

(4)部件三维数模 使用UG Wave功能分别将压板、连接板和定位 块草图链接到不同的部件(.pat)中,然后在各自部 件中拉伸即可得到相应的三维数模。 (5)总成装配 在总成文件下,装上气缸、支基和螺钉等标准件 即得到符合设计需求的焊装夹具。

生产

PRODUCTION

装备

EQUIPMENT

(1)建立压板草图 a. 建立基准。新建一个空白prt文件,在模型空 间创建分别平行于XY 、YZ 和XZ 平面的基准面,同时 创建点P (P 点的坐标可以任意设置,本文P 点设在原 点)。 b.建压板草图。选择任意Datum平面作为草图的 附着平面,做出如图5所示压板草图。

同时即对设计进行优化和分析,避免了汽车装焊夹具

在设计完成后,再通过Motion运动分析对完成的设

计进行修改这样重复的工作,使得设计更加令人信服

和直观。

标准压板模板的建立,使得设计时可以通过调

用压板标准模板,修改草图尺寸约束关系就可满足设

计需求,从而大大提高设计效率,并减少制图工作

柳州五菱汽车工业有限公司技术中心 刘 杰 杨莉莉

1 典型焊装夹具的结构

焊装夹具的组成部分主要分为制造件、通用 件和外购件3种(如图1)。制造件是指在新车型 的焊装线设计时需要根据车身零件的形状进行设计 加工,没有标准的零部件,主要包括连接板、定位 块、压板等;通用件是指在不同项目的设计中具有 通用性的零部件,这些零部件在企业内部有统一的 型号和标准尺寸及为实现产品的特殊功能而专门设 计的专用件,设计者可以直接使用,在加工时不需 要提供图纸,工人可以直接根据企业标准进行加 工,主要有定位销、支基、通用定位块、调整垫片 等;外购件是购买其他供应商提供的成品,不需要 焊装夹具设计者进行设计的零部件,以气缸、快速 夹、各种轴套和磁铁为主。最为核心也是最普遍的 结构主要是连接板、压块、支基、调整垫片等,因 此在进行焊装夹具设计之前,必须充分了解车身的焊 装过程、焊接夹具的结构特点,合理地进行实体建 模、标准件的调用及外购件的选取。

图5 压板草图与尺寸约束

c.添加尺寸约束。E 点与D 点平行距离 【parallel】L 1=80 mm;点P 到D 点水平和竖直距离 分别为P1=50 mm、P2=30 mm; HJ与UT平行距离 L 2=5 mm;ED 与UV 平行距离L 3=120 mm,UT 与 TQ的角度angle_fix=20°;ΦD=180 mm,Φd1=12 mm,Φd 2=16 mm,Rr 1=Rr 2=30mm,DE 与DF 的 角度angle_dynamic=0。

5 结束语

图11 L1=60 mm时压板打开状态

图12 L1=90 mm时压板打开状态 (3)连接板和定位块草图 压板草图确定后,根据图4所示算出运动副C的 位置,这样与连接板关联的运动副A和C的位置也就 确定了,然后根据设计需求【Section Curve】在草

通过草图进行运动分析可在设计汽车装焊夹具的

2010年第11期

图4 运动副C位置 可见,运动副A、B实际上就是压板上的两个点 分别与气缸和连接板组成,这样实际上只需设计出 压板,夹具设计工作就基本完成。下面就如何通过 UG草图功能模拟典型汽车焊装夹具压板的运动轨迹 来建立符合设计要求的标准压板草图模板文件进行 探讨。

汽 车 工 艺 பைடு நூலகம் 材 料 AT&M 61

3 建立标准草图模板文件

焊装夹具夹紧点的典型位置为2块厚度分别为0.8 1.5 mm的钣金件翻边的搭接处,见图2。设计要 求:夹具在运动过程中不得与左部翻边发生干涉,且 与左部翻边横向至少要有20 mm以上的间隙。